缩短胶体电池化成时间应用实践

2022-04-29徐冬明王景川李静

徐冬明,王景川,李静

(双登集团股份有限公司,江苏 泰州 225500)

0 引言

胶体电池生产周期长,拉长了交付周期,影响客户的业务推进,导致提拉定单的诉求时有发生。经分析,生产周期长的主要原因在于化成时间长达12 d(占整个生产周期的 60 %)。分析并寻求缩短胶体电池化成时间正是本文的主题。

1 化成时间组成分析

胶体电池化成总时间为 12 d,以一条化成线路为例,有如下组成:① 注酸、接线时间 0.25 d;②充电时间 7.25 d;③ 调酸时间 1.75 d;④ 放电时间0.5 d;⑤ 深放电时间 1 d; ⑥ 倒酸、注胶时间 0.25 d;⑦ 容检时间(含容检后的充电) 1 d。

调酸与充电时间占化成总时间的 75 %。电池调酸需要逐只进行 2 次:第 1 次将酸密度调到 1.23 g/cm3;第二次将酸密度调到 1.25 g/cm3。当 240 只电池串联时,每只电池需 5 min,整路串联调 2 次需求时间合计则为 1.75 d。受充电效率影响,电池不能大电流短时间完成充电。同时,充电过程中会产生大量的热,导致电池温度升高。一般,温度超过 60 ℃ 就会对电池性能产生影响[1]。特别是在夏季,处于高温环境中,充电过程中电池温度很容易超过 60 ℃。受限于以上因素,电池充电时间较长,达 7.25 d。

调酸与充电外的 5 个步骤不是占用化成时间的主体,经前期多次改进已没有太大压缩空间。如果有一种设备或方法可以将串联调酸转变成并联调酸,1.75 d 的调酸时间将会被大大缩短。如果化成的电解液可以冷却,化成过程中将电池温度控制在60 ℃ 以下,就可以提高电流化成。鉴于此,酸循环系统应运而生。

2 试验验证

酸循环系统集成了储酸、配酸、注酸、调酸、酸循环、酸冷却等功能。每只电池与酸循环系统之间都存在电解液循环交换、冷却,也就是对同路电池可以同时注酸、调酸。由于酸循环系统还具备酸冷却、酸循环功能,可以带走化成过程中产生的热量,因此可以适当提高化成电流,缩短化成时间。为进行验证,我们引进一台酸循环系统(见图1)。

图1 酸循环系统

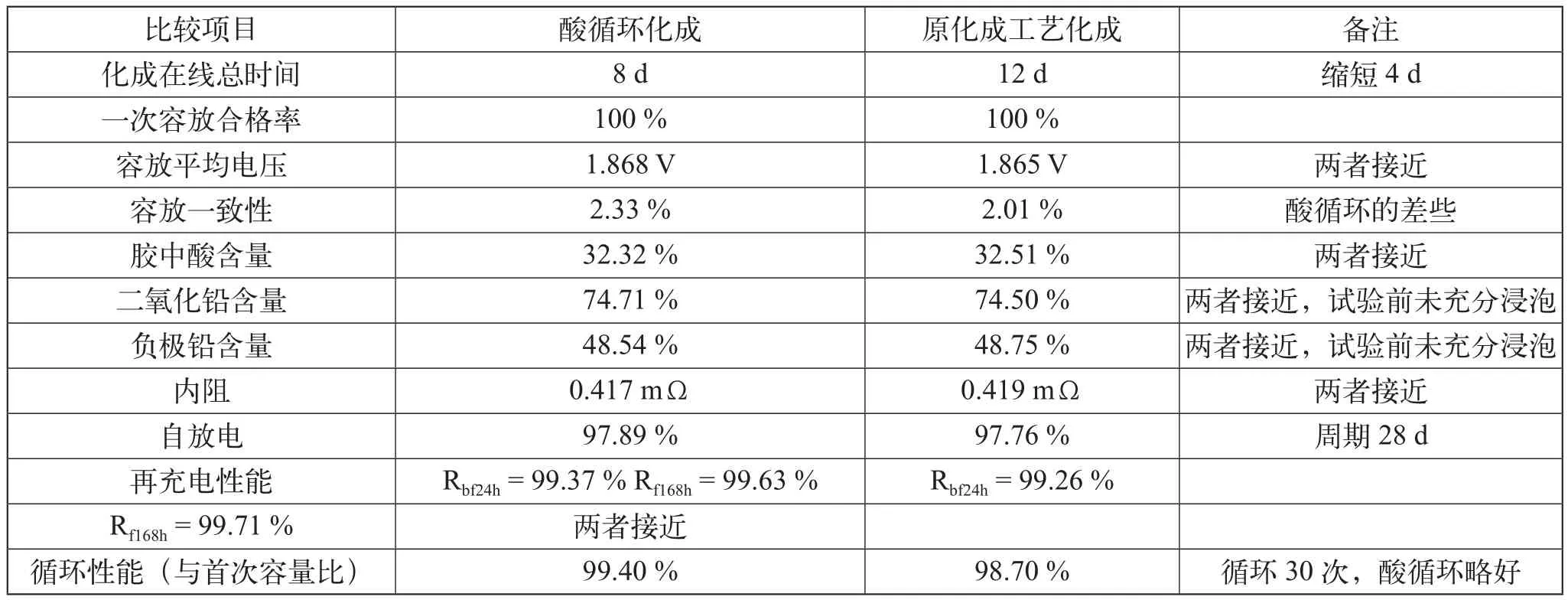

对于一路电池来说,酸循环系统对其调酸用时总共只要 10 min,而且可以在充电的同时进行调酸,所以不需单独设置调酸时间,即将原来的 2 次调酸时间由 1.75 d 压缩为 0 d。在化成制式方面,将充电电流提高 30 %,保持充电量不变,所以充电时间相应减少 30 %,计 2.17 d。注酸阶段减少近 2 h,因此共计缩短时间 4 d。采用酸循环系统和原化成工艺各化成 100 只 OPzV490 电池,进行对比。按照表1,测试电池的相关指标。其中,采用酸循环系统化成的电池循环性能测试方法如下:以2.0I10的电流恒流放电至单格平均电压为 1.80 V,然后在14.1 V/单格恒压下,限流 2.0I10充电 12 h。各 6 只电池串联循环,重复运行此过程[2]。

表1 两种化成方法对比表

针对采用酸循环系统后容放一致性略差,查找原因,发现酸循环系统在电解液循环时存在漏电流的问题。部分电流分流到电解液中,导致正极向负极的电流逐步减小(占比 2 %)。这是造成容放一致性偏低的主要原因。采用酸循环系统化成的电池循环性能略好,主要因为化成期间电池温度始终在40 ℃ 以下,化成过程稳定。

电池在化成过程中会产生氢气,而氢气的集聚有爆炸风险。鉴于此,酸循环设备配有排气机,把电池反应生成的气体不断抽到工作罐中再排出,稀释氢气浓度。同时,在酸管道中设有压缩空气,每间隔一段时间吹气 1 次,稀释酸循环系统各罐与管道中的氢气浓度[3-4]。因此,在试验验证时经常能听到氢气爆炸的声音。

3 批量验证

经厂家改进,把漏电流与氢气爆炸的问题解决后,进入到批量验证阶段。采用原化成工艺和酸循环系统各化成 240 只 OPzV1000 电池。酸循环化成电池容放一致性为 0.87 %,原化成工艺化成的电池其容放一致性为 2.51 %,因此对比结果是采用酸循环化成使电池容放一致性显著提升。同路电池同时注酸,又同时调酸,使一致性大大提高,也明显提高了循环性能(见图2)。其他对比项目的数据接近。通过批量验证,得出以下结论:

图2 电池的循环寿命

A、由于调酸时间大幅减少,以及充放电电流适当加大,化成时间共计缩短 4 d,也就是整个化成周期缩减了 1/3,但是电池性能无下降,反而略有提升。

B、由于酸循环系统具备自动注酸与调酸功能,注酸、调酸工序相对便捷。由于同时注酸与调酸,且化成期间酸液不断循环,电池内上下部酸液密度相对一致,反应基本一致,大大提高了整路电池的一致性。同时,由于无水化成,下线电池的表面清洗工作量大大降低。

C、酸循环系统具备酸雾集中收集功能,可以集中收集、清理,有效防止酸雾直接排放到大气中,而采用现行的化成方法很难做到酸雾集中收集处理。

D、在成本方面,更改前后的材料耗用一致,化成充放电量相当,有变动的主要是人力成本。原注酸、调酸工序可以合并,使人工成本减少1/2。同时,由于化成周期缩减,电池周转率提高,大大加速了市场供货效率,使经济效益可期。

5 结束语

胶体电池生产周期长,影响交付。采用酸循环系统化成后,不但化成周期缩短,而且电池循环性能与一致性得到改善,对环境保护及成本收益也有益处。