提高 6-DZF-20 电动助力车用电池的小片极板重量合格率的方法

2022-04-29闫大龙李娟马洪涛张凯周邦红

闫大龙,李娟,马洪涛*,张凯,周邦红

(1. 超威电源集团有限公司,浙江 长兴 313100;2. 广西超威鑫锋能源有限公司,广西 河池 547000)

0 引言

六西格玛管理是 20 世纪 80 年代中期源于摩托罗拉公司的质量改进系统,可提供一种规范、系统的质量改进方法,并强调可度量性和财务底线结果[1]。六西格玛是一种把过程缺陷率控制在小于0.003 4 ‰ 的管理方法[2]。企业为了改善短期或者长期结果的任务中指引,常在六西格玛中采用五阶段过程所组成的 DMAIC 模式,即定义、测量、分析、改进和控制[3]。TRIZ 提供了一种系统化创新的方法,使得工程师在创新的过程中不用再依靠试错获得灵感,而是直接采用系统化的思维方式和结构化的工具来构建解决方案[4]。

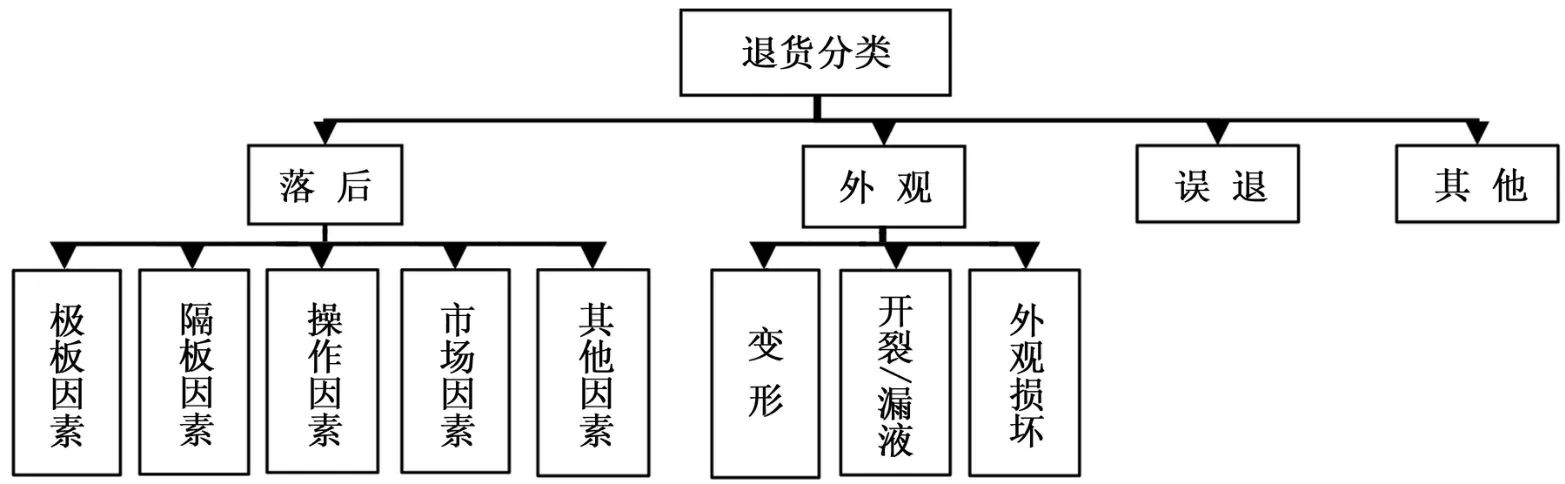

目前,电动助力车电池主要存在的问题是退货率居高不下。对退货进行分类,如图1 所示。由图2分析可得,退货的主要原因是电池落后,而电池落后多数是由各种极板问题造成的。如果生产小片极板时一致性控制得不好,会导致电池极群内和极群间充放电的不一致性,继而导致电池的落后。

图1 退货原因分类树状图

图2 电池退货原因数据分析图

1 六西格玛分析小片极板重量影响因素

1.1 小片极板重量合格率和 PPK 值

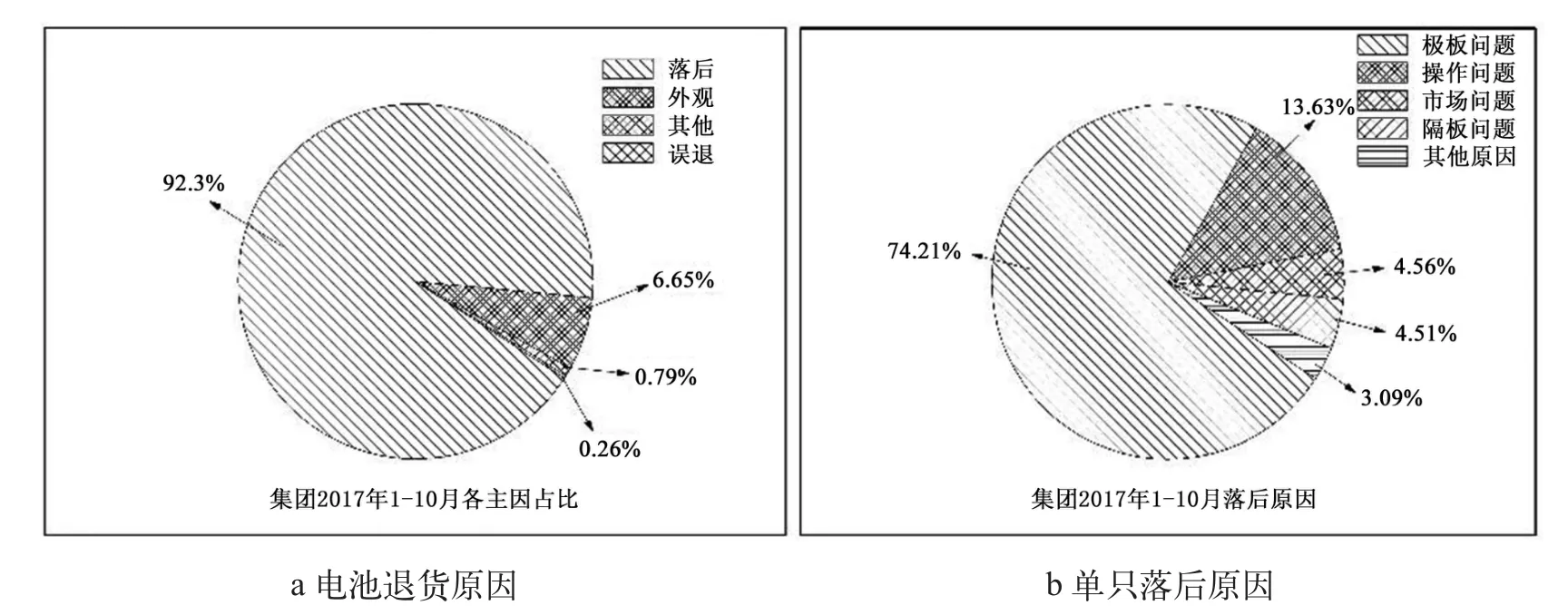

可按公式η=n/N计算小片极板的重量合格率。式中:n为平均值;N为生产极板数量;η为重量合格率。用公式

计算过程性能指数PPk的值[5]。式中:USL为规格上限;LSL为规格下限;μ为平均值;σ为标准偏差。图3 是目前极板小片实际重量与设计重量分布图。从图3(a)中可以看出,极板重量分布集中,但极板重量整体偏大,使得平均值μ与规格中心M相差大,导致合格率偏低及PPK值小。图3(b)中极板重量平均值与规格中心值相差较小,但分布波动大,均超出上下限,意味着重量标准差大, 同样导致极板合格率偏低及PPK值小。目前全公司的 6-DZF-20 电池的小片极板重量合格率仅仅达到57.7 %,小片极板重量的PPK值约为 0.14,因此急需提高小片极板生产的过程能力。

图3 小片极板重量分布曲线

1.2 影响小片极板重量各工序分析

目前,对小片极板重量有影响的工序主要有涂板、表干、固化、分刷片。搜集与小片极板重量相关工序的数据,并且统计每月的小片极板重量的合格率。从图4 中可以看出,涂板、表干、固化、分刷片工序中极板的重量均值差平均为 1.06。涂板的均值差为 1.26,方差约为 7.0,所以自涂板工序开始极板重量散布增大。从图5 种可以看出,涂板工序的PPK值为 0.11,比铸板工序的PPK值小 0.72。通过对各工序的重量过程能力分析、均值差分析和方差分析,均可发现从涂板工序开始,过程能力急剧变差。

图4 各工序极板重量的均值差和方差

图5 各工序极板重量 PPK 汇总

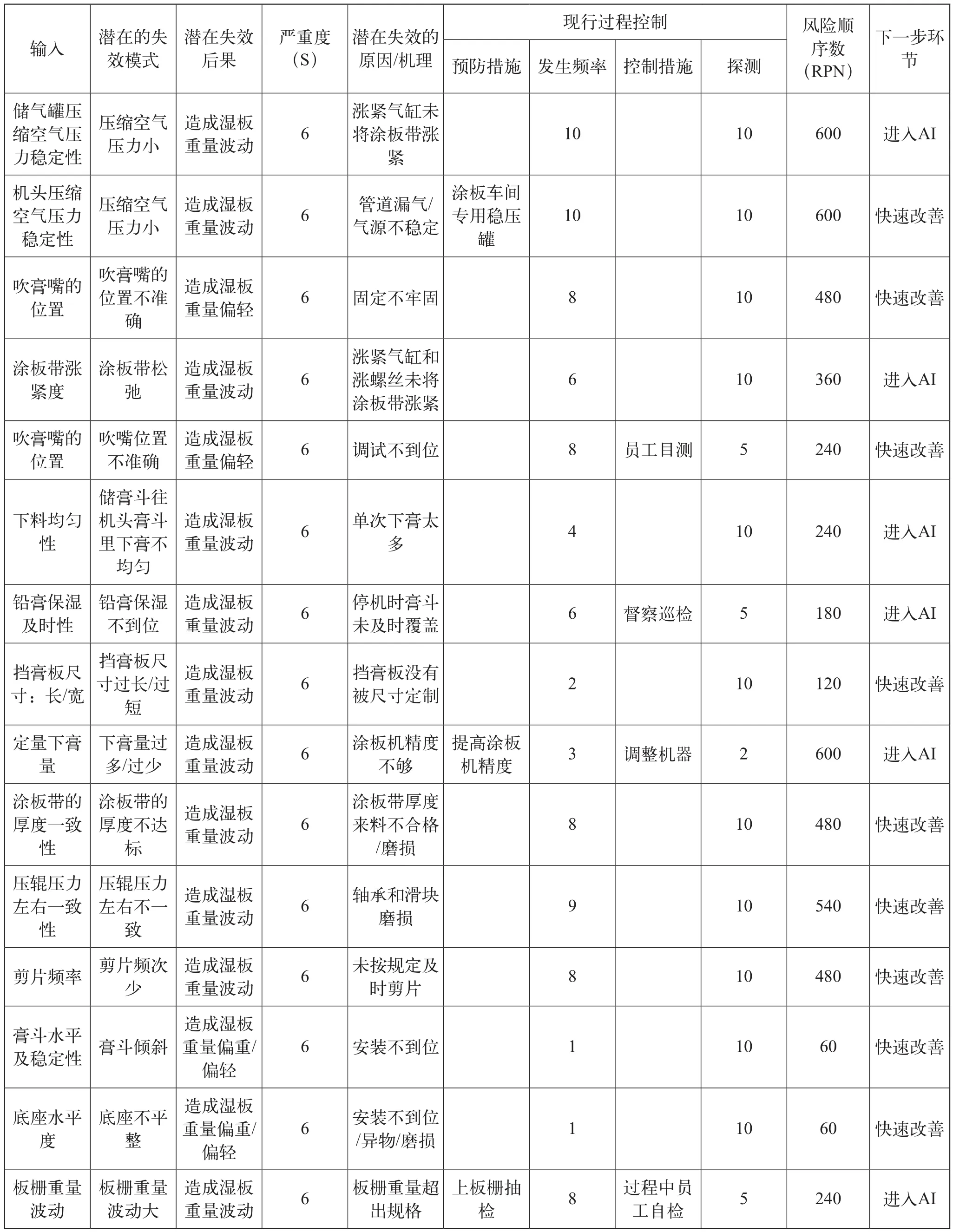

1.3 PFMEA 对涂板工序的分析改善

与涂板工序密切关联的过程有储膏、上板、涂板、淋酸、称片。使用六西格玛 PFMEA 分析与这 5 个过程有关可控制衡量项目。从表1 中可以看出,共筛选出 15 个关键因子。其中,有 9 个因子可进行快速改善。比如:首检确认压力表来控制机头压缩空气压力的稳定性;增加定位块,限定弹簧及滑块下降的距离,保证压辊压力左右的一致性;员工首检吹膏嘴的位置等。进行快速改善后,正极板的重量合格率提升至 70.8 %,负板重量合格率提升到 68.30 %。剩余 6 个因子进入 AI 阶段,进行进一步分析。

表1 PFMEA 分析改善

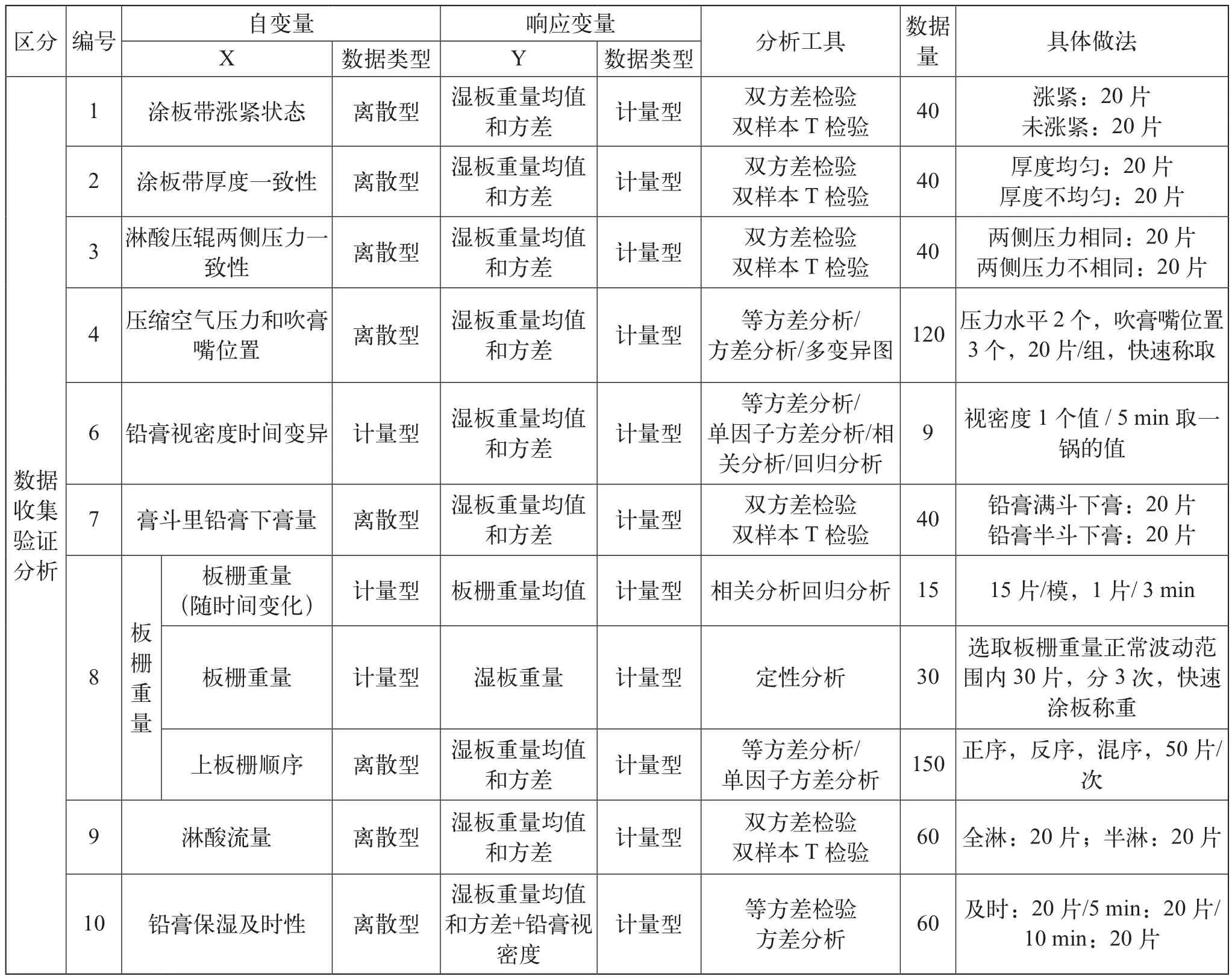

1.4 AI阶段分析及参数优化

对关键因子数据进行搜集和验证,针对PFMEA 剩余的 6 个因子解决问题。把间接关联的项目合并后,共有 4 个变量需要改善。关键因子数据收集验证如表2 所示。对关键因子膏斗下膏量进行 3 次 DOE 分析[6],主要变量有:气压、下膏量、下膏压力、膏量调节螺丝度和主机频率。响应优化的最佳条件为:气压 0.35 MPa,下膏量 60 %,下膏压力 23.5 kPa,主机频率 31.7 Hz。此条件下湿板重量的 95 % 置信区间为(485.055,487.92),见图6。湿板重量的合格率为 73.7 %,最后正极板重量合格率提升至 75.7 %,负板重量合格率提升至 75.3 %。

图6 湿板重量的汇总报告及涂板重量分布图

表2 AI 阶段关键因子数据收集验证计划

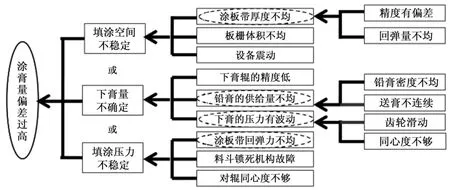

2 TRIZ 分析小片极板重量影响因素

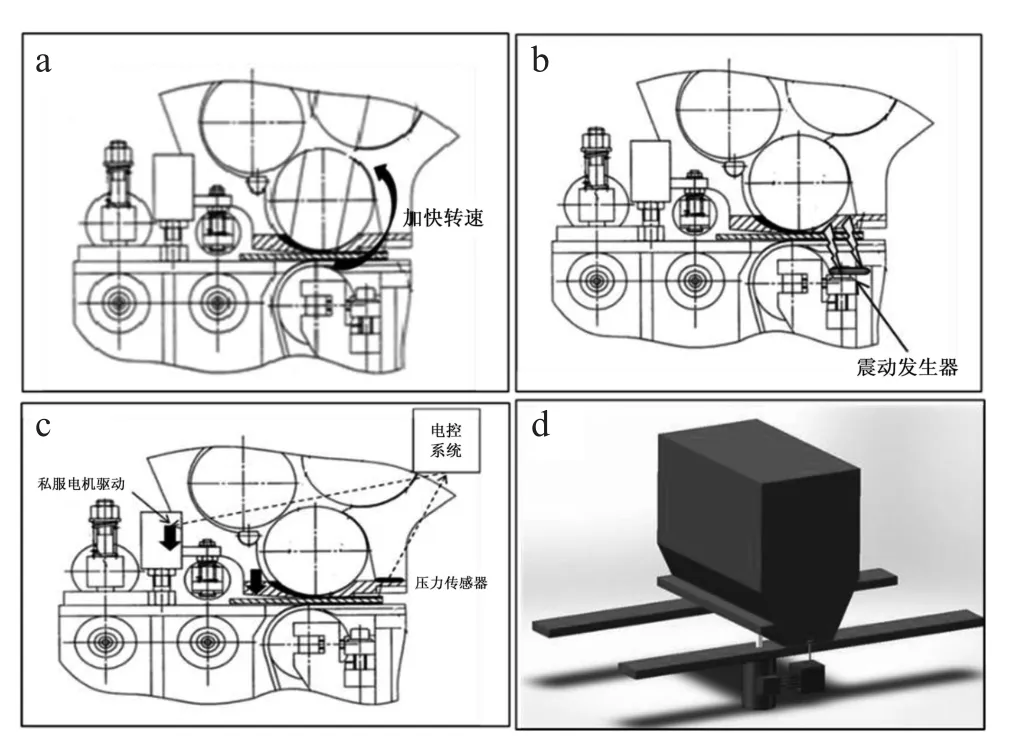

通过六西格玛统计分析,可以将问题聚焦为解决提高涂板机铅膏定量的精度。将涂板机作为一个技术系统,引入 TRIZ 工具对象技术系统进行功能分析[7]。通过组件模型分析,描述了系统中的组件,以及它们之间的相互关系,并得出造成涂膏量不均问题的功能因素,即下膏辊对铅膏的定量功能不足和涂板带对铅膏的定量功能不足。利用应用因果链分析法确定产生问题的原因如图7 所示。导致小片重量不合格的主要原因是涂膏量偏差过高。目前主要问题有涂板带厚度不均、铅膏的供给量不均、下膏的压力有波动、涂板带的回弹力不均。利用“缩小法”[8]“小人法”[9]及物—场模型三种模式进行建模分析,得到的工程方案如图8 所示:(a)加快下膏辊的转速,利用过量的铅膏,形成更大的向下压力,使铅膏的表观密度更加一致,以此提升填涂膏量的精度。(b)在铅膏进入板栅的位置,设计一个震动发生器,利用震动使得铅膏表观密度一致且有序排布堆积。(c)引入铅膏和板栅接触位置的可微调涂板空间,在料斗与涂板和压板之间设计压力传感器。填涂膏量发生变化时,压力传感器把收到的压力变化信息传递给控制系统,然后控制系统控制两个用于微调涂板空间的以伺服电机为动力的调节系统,通过电机的转动,带动调节丝杠,调整涂板空间大小,精确调整铅膏填涂量。综合考虑成本、难易、可靠性多个维度,对涂板机进行改造,如图8(d)所示。通过综合改善方案,提高涂板过程铅膏的定量精度,最终可使小片重量合格率提升至 90 %。

图7 涂板机涂膏量偏差高因果分析图

图8 (a)下膏辊的转速调整示意图;(b)涂板机中震动发生器设计;(c)料斗与涂板压板之间压力传感器设计;(d)涂板机改造示意图

3 结语

针对 6-DZF-20 电池的小片极板的重量合格率问题,利用六西格玛统计分析、控制,将小片极板的重量合格率从 57.7 % 提高到 75.5 %。进一步利用创新方法中 TRIZ 工具提高了关键工序涂板中铅膏的定量精度,使得小片极板的重量合格率提升到90 %。达到此合格率后,可取消后续成片工序,减少人工工资、设备投入、环保投入和能源消耗,同时缩短了产品加工周期,减少了资金占用,提升了供货效率。