3D 打印用近球形Nb521 合金粉末的流化制备

2022-04-29陈佳男丁旺旺朱科研曲选辉

陈佳男 ,丁旺旺 ,朱科研 ,陈 刚 ✉,曲选辉

1) 北京科技大学新材料技术研究院,北京 100083

2) 北京科技大学北京材料基因工程高精尖创新中心,北京 100083

铌及铌合金(包括Nb521 合金)具有高熔点、低密度、优良的高温强度和比强度、良好的焊接性和优异的耐蚀性等特点,在航空、航天等领域有着广阔的应用前景[1-2]。采用传统机加工工艺制备铌及铌合金时,因其加工难、工艺复杂、材料利用率低等原因,致使大量废屑残余,造成了铌资源的极大浪费,并引起环境污染[3-4]。传统熔铸及锻造工艺难以实现铌及铌合金的低成本、复杂结构的高性能精密制造,极大限制了铌及铌合金的规模化应用和工业发展。相对于传统工艺,3D 打印近净成形工艺能一体化制备高性能、复杂形状的铌及铌合金制品,近年来已成为全球争相研究的热点[5-8]。3D打印工艺通常采用流动性优异的球形金属粉末为原料,该类粉末一般采用雾化方法制得[9-10]。然而,由于铌及铌合金的熔点极高,导致传统雾化工艺难以低成本、高效率地制备微细(粒径45 μm 以下)铌及铌合金球形粉末[11],造成3D 打印用球形铌及铌合金粉末的价格异常高昂,成为限制3D 打印高性能铌及铌合金制品发展及应用的关键问题。可见,开发一种成本低且工艺简单的3D 打印用铌及铌合金粉末制备技术是目前亟需解决的问题。

本文以Nb521 合金切削废料为原料,经过氢化脱氢(氢化—破碎—脱氢)、流化改性处理等工艺,制备流动性符合3D 打印工艺要求的低成本微细Nb521 合金粉末。

1 实验材料及方法

3D 打印用近球形Nb521 合金粉末制备分为两步:氢化脱氢(hydrogenation-dehydrogenation,HDH)和流化改性。氢化脱氢制粉以Nb521 合金传统机加工产生的切削废料为原料。氢源采用纯度为4 N(99.99%)的瓶装H2,将铌屑加热至700 ℃,随后保温渗氢制备出脆性的氢化Nb521。然后,对氢化Nb521 进行破碎得到粉末,再进行700 ℃脱氢处理,获得不规则形状氢化脱氢Nb521 合金粉末。

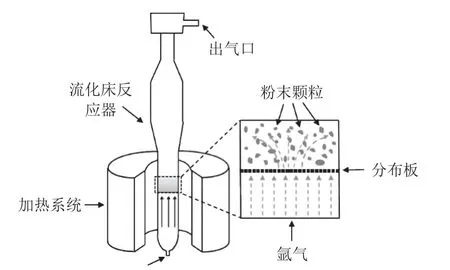

由于氢化脱氢粉末形状不规则,流动性极差,无法满足3D 打印铺粉要求。为改善粉末形貌、粒度分布、球形率和流动性等特性,采用本项目组创立的流化粉体改性技术[12-13],即将氢化脱氢Nb521合金粉末置于流化床反应器内,在450~900 ℃温度和一定流量(2~8 L/min)高纯度流动氩气(纯度为5 N,氧质量分数为3×10-6)作用下进行流化改性处理10~30 min,如图1 所示。

图1 粉体流化改性工艺示意图Fig.1 Schematic diagram of the powder modification by fluidization

采用JSM−SU8100 型扫描电镜(scanning electron microscope,SEM)观察和测量粉末形貌及粒径;使用MAC Science M21X 型X 射线衍射仪(X-ray diffraction,XRD)分析粉末物相;利用Mastersizer 3000 激光粒度分析仪测定粉末粒度;通过Leco-Tch600 型氮、氧、氢含量分析仪测定粉末间隙元素的含量;利用BT-1001 型智能粉体物性测试仪表征流化粉末的流动性指数;采用SLM 125HL打印设备评价粉末铺粉效果。

2 结果与讨论

2.1 粉末形貌与粒度分布

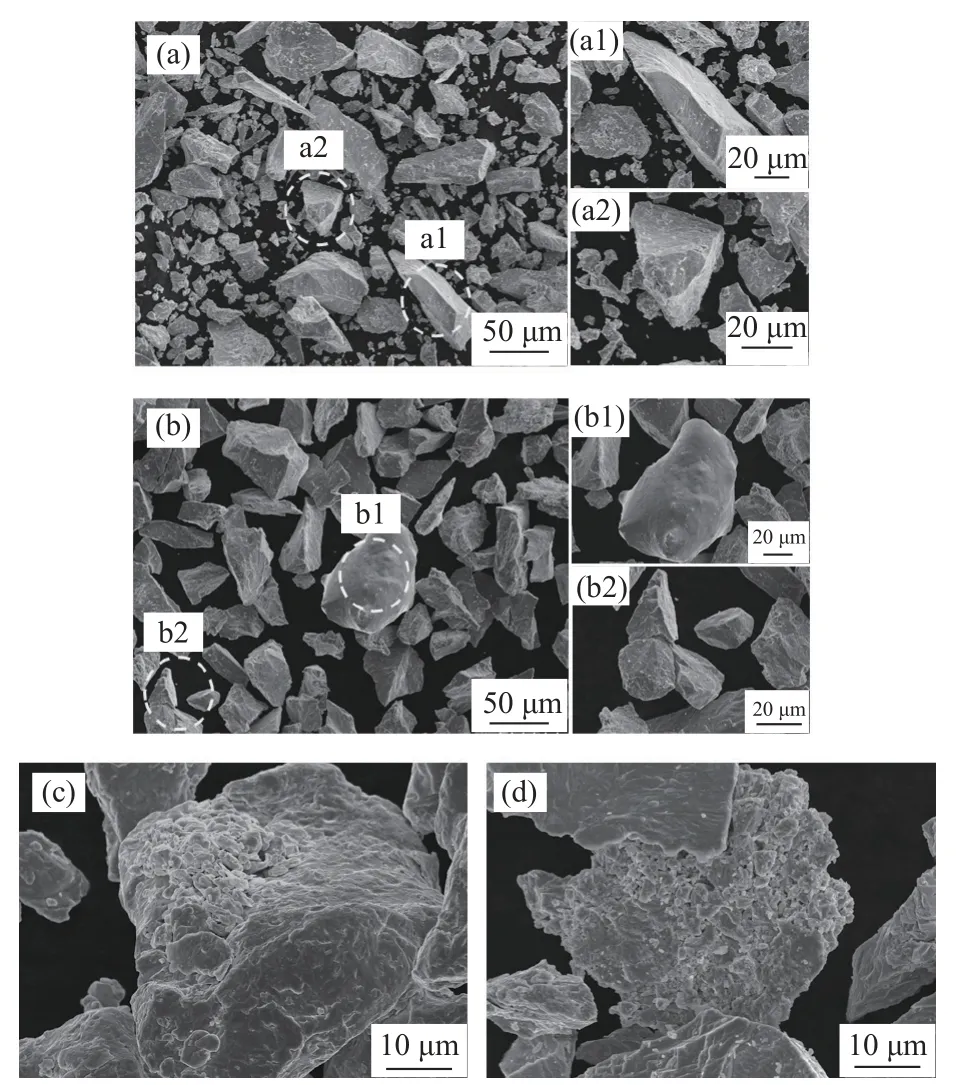

图2 为流化改性处理前后的氢化脱氢Nb521合金粉末的显微形貌。由图2(a)、图2(a1)和图2(a2)可见,氢化脱氢制备得到的Nb521 合金粉末形貌不规则,呈现出尖锐的棱角,小于10 μm的超细粉末较多。从图2(b)、图2(b1)和图2(b2)中发现,粉末经过流化改性处理后,超细粉末颗粒数量显著减少。如图2(b1)所示,由于高温下粉末表面的原子迁移速率加快,粉末光滑度得到提高。由图2(c)和图2(d)可以发现,有部分细粉附着在大颗粒的凹坑和裂缝处,这一定程度上提高了粉末的球形度。

图2 600 ℃流化改性处理前后氢化脱氢Nb521 合金粉末的显微形貌:(a)流化改性处理前;(b)、(c)、(d)流化改性处理后Fig.2 SEM images of the HDH Nb521 alloys powders before and after fluidizing at 600 ℃:(a)before fluidizing;(b),(c),and(d)after fluidizing

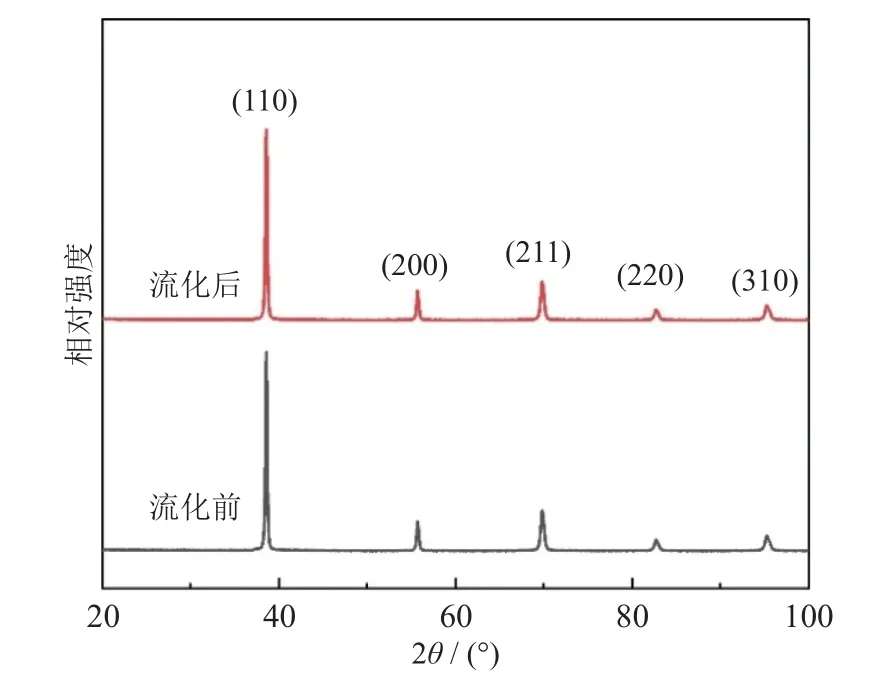

图3 为流化处理前后Nb521 合金粉末的X 射线能谱分析。从图中可以看出,流化前后Nb521合金粉末的相组成并未发生明显变化,均为体心立方晶体结构的单相组织。

图3 流化改性处理前后氢化脱氢Nb521 合金粉末X 射线衍射图谱Fig.3 XRD patterns of the HDH Nb521 alloys powders before and after fluidizing

表1 为氢化脱氢原料粉末和不同温度流化处理后Nb521 合金粉末粒度分析。由表可得,相较于氢化脱氢原料粉,流化粉末的D10、D50、D90均略有增加。随着流化温度的升高,粒径增大越明显。这表明,流化温度越高,粉末表面能越低,极易致使粉末颗粒间产生粘结现象,从而导致粉末整体粒度变大。

图4 所示为流化前后粉末的粒度分布,相较于流化处理前的原始氢化脱氢粉末,流化后粉末的粒度分布曲线变窄且向右偏移。换言之,粒度小于10 μm 的超细粉末减少,但粉末粒径有所增大。另外,随着流化处理温度的升高,处理后粉末的粒度分布曲线更窄,即随着温度的升高,趋势更明显。上述结果与图2 粉末显微形貌呈现出来的结果相符。图4 所示的粉末粒度分布与表1 数据相吻合

表1 氢化脱氢原料粉末和不同温度流化处理粉末粒度Table1 Particle size of the HDH raw powders and the powders after fluidizing at different temperatures

图4 原料粉末和不同温度流化处理后粉末的粒度分布Fig.4 Particle size distributions of the raw powders and powders after fluidizing at different temperatures

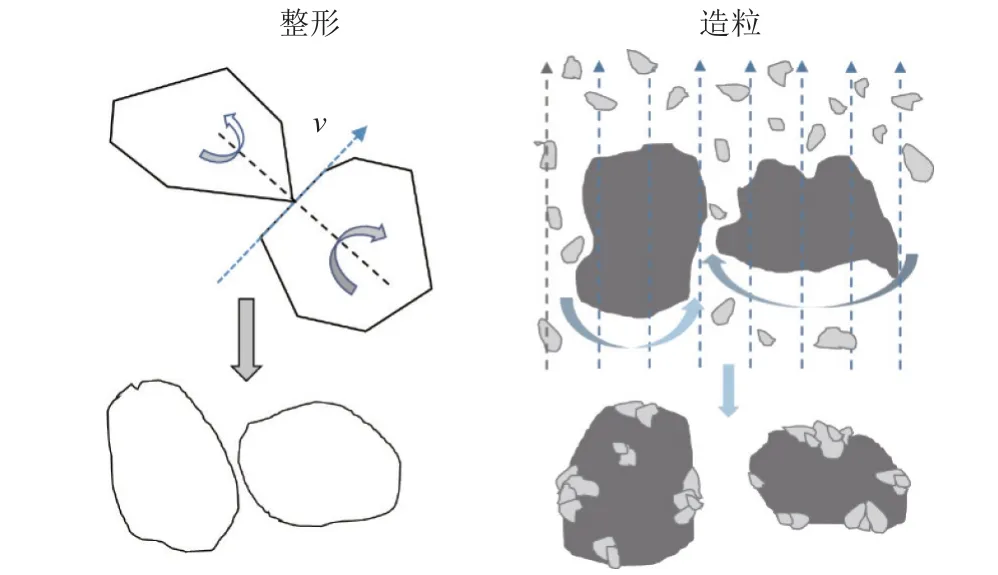

图5 是粉体流化改性的原理图,其中v表示相对切向速率。由于粉末是在高温以及高速气流的环境下进行处理,首先,颗粒之间会发生相互碰撞、摩擦,高温下Nb521 合金的屈服强度会大幅下降,碰撞和摩擦产生的冲击力和剪切力可能会使粉末尖锐部位发生塑性变形,有利于消除不规则Nb521粉末表面棱角。其次,超细粉末易黏附于粗颗粒的表面凹坑处,使得超细粉末数量明显下降,同时流化态的粉末颗粒间相互碰撞导致其表面能降低,最终形成了近球形的粉末颗粒。综上,流化处理后,Nb521 合金粉末的粒度分布和表面球形度均得到了改善,从而大幅提高了粉末的流动性。

图5 粉体流化改性原理示意图Fig.5 Principle schematic diagram of the powder modification by fluidization

2.2 粉末间隙元素含量

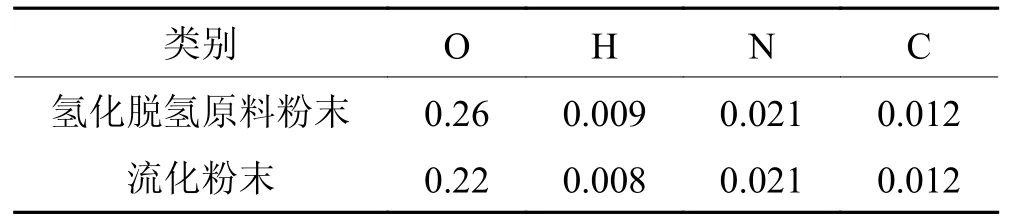

通常,氧含量的增加会提高铌及铌合金的强度,但同时也会致使其韧塑性下降[14-15]。所以,Nb521合金粉末的氧含量是评定粉末最终性能的一个重要指标,这对3D 打印Nb521 合金制件的力学性能具有重要影响。表2 所示为450 ℃流化处理前后Nb521合金粉末的O、C、H、N 间隙元素质量分数。

表2 氢化脱氢原料粉末和流化粉末间隙元素质量分数Table2 Interstitial element mass fraction of the HDH raw powders and fluidized powders %

由表可知,氢化脱氢工艺制得的Nb521 合金粉末初始O、H、N、C 质量分数分别为0.26%、0.009%、0.021%、0.012%。经过450 ℃流化处理后,O、H 元素质量分数有所降低。这是因为,超细粉末比表面积较大,化学活性比较高,更容易吸附杂质元素。然而,流化过程中,少部分细粉会随着气流排出流化床设备,因此流化处理后的粉末杂质元素质量分数略有下降。

2.3 粉末铺展性评价

目前,粉床或送粉式3D 打印技术均要求粉末原料具有优异的流动性,以便实现顺畅的送粉和铺粉工艺过程[16-17]。所以,粉末的流动性是衡量粉末能否成功输送和铺展的一个关键因素,同样也就决定了最终的3D 打印成形件的性能和品质。

采用粉体综合特性测试仪对粉末的流动性指数进行表征。氢化脱氢原料粉由于团聚和搭桥现象严重,流动性极差,在测试过程中许多粉末卡在机器内部,未获得有效流动性指数数据。经过流化改性后,粉末的流动性指数提高至66,属于中等偏上水平,基本满足3D 打印的铺粉要求。

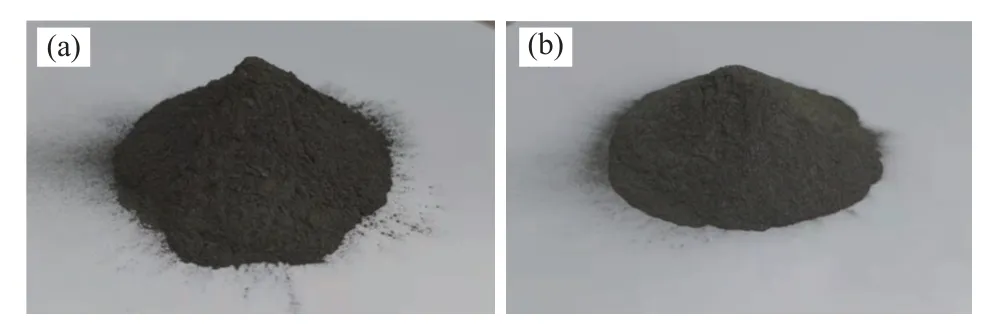

图6 是氢化脱氢原料粉和流化粉末的铺展性观察。实验过程称量同等重量的粉末,粉末通过漏斗落在平台上,用以呈现粉末的铺展性。由图6(a)可知,由于流化处理前氢化脱氢粉末的流动性不足,表现出严重的团聚、搭桥现象,所以其铺展性较差。相反地,流化处理后的粉末由于其球形度和粒度分布得到了明显改善,粉末堆积角明显减小,缓解了粉末的团聚和搭桥现象,如见图6(b)所示,说明流化粉末的流动性得到显著改善。

图6 粉末装填性和铺展性分析:(a)氢化脱氢原料粉末;(b)450 ℃流化处理后粉末Fig.6 Powder packing performance and spreadability:(a)HDH raw powders;(b)powders after fluidizing at 450 ℃

采用SLM 125HL 型号打印设备针对流化处理前后的Nb521 合金粉末在打印基板上进行铺粉,以表征粉末的流动性及铺粉效果。由于氢化脱氢原始粉末的流动性不够,其铺粉效果差,粉末在基板上呈现长三角形的区域状分散,分布及厚度不均匀,说明其无法达到3D 打印均匀铺粉的要求。由图7(b)可知,流化粉末在打印舱室的基板上铺粉顺畅且均匀,基本能够满足3D 打印铺粉的工艺要求。以上说明,本研究采用的流化粉体改性技术能够有效提高低成本、不规则形貌粉末的流动性,能够使其基本满足3D 打印工艺的需求。

图7 氢化脱氢原料粉末(a)和流化粉末(b)在3D 打印过程中的铺展性能Fig.7 Powder spreading performance during 3D printing for the HDH raw powders (a)and fluidized powders (b)

3 结论

(1)采用氢化脱氢制粉方法所制的Nb521 合金粉末形状不规则,中位径为29.6 μm,氧含量(质量分数)为0.26%。

(2)基于流化粉体改性技术,氢化脱氢Nb521粉末粒度分布和球形率均得到改善,流动性获得显著提高。随着流化温度的升高,效果越明显,铺粉效果良好,杂质含量得到有效控制。

(3)本文提出的一种3D 打印用近球形Nb521粉末的制备方法,具有成本低、工艺简单、杂质可控等特点,可有效降低3D 打印粉末原料的成本。