网带式磷酸铁锂烧结炉设计分析

2022-04-28梁锦胜

梁锦胜

(佛山高砂工业窑炉有限公司,广东 佛山 528000)

0 引言

结合新时期发展特征,为了进一步提升磷酸铁锂生产质量,优化生产效果,需要进一步联系磷酸铁锂生产工艺特征,合理研制全新网带式烧结炉,借助独特设计方法打造全密封炉胆,优化炉衬选材,辅助磷酸铁锂实现高效批量生产,在进一步扩大整体产量基础上,提升节能效果,提升温度控制精度,保障窑炉安全、平稳运行,降低生产制造成本。

1 研究背景分析

磷酸铁锂作为新型电池中的重要组成材料,其具有价格低廉、材料来源广泛、材料热稳定性突出、无污染等特征,同时利用磷酸铁锂制作的电池拥有良好的安全性能,进一步扩大了其在动力能源领域的应用范围,具有巨大发展潜力。相关动力电源关于材料体积方面的条件和储存容量相比整体较低,但对于材料环保性能、价格以及安全性等方面提出更高要求。促进磷酸铁锂朝着高性能和高应用开发价值的方向发展,打造高质量蓄电池材料。磷酸铁锂核心生产工艺为热处理以及粉体加工,可以有效预防材料氧化现象,针对磷酸铁锂严格的生产技术要求,需要在全面总结分析现有生产窑炉应用状况基础上,联系以往生产网带烧结炉的设计经验,合理设计一种全新网带式烧结炉[1]。

2 网带式烧结炉设计基础

结合具体要求分析,网带式烧结炉应用温度最高为850℃,其中常用烧结温度为800℃,控制精度在1.5℃之间,炉膛截面温度对应均匀度控制在3℃以下,加热区域内所用不锈钢炉管尺寸为长×宽×高=1600cm×68cm×21cm。传动系统对应网带宽是66cm,具体运行速度维持在每小时500~1500mm 之间,能够实施连续任意调节。加热元件可以借助远红外管实施上下水平加热,炉体出口温度控制在50℃以下,炉体表面温度控制在40℃以下[2]。

3 网带式烧结炉设备整体组成框架

3.1 炉体

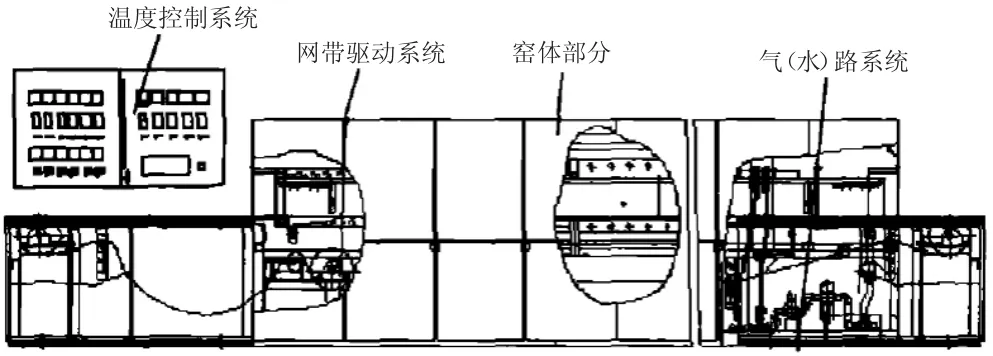

此次所设计的网带式烧结炉主要包括水路和气路、网带驱动系统、炉体、控制系统四种部分工程,整体结构如图1 所示。

图1 网带式烧结炉组成结构

炉衬结构中,炉膛设计成整体密封的马弗炉胆结构,加热部分炉胆选择长度为16m 的不锈钢进行整体弯折,成型操作,针对横断面部分实施无焊缝处理,通过该种处理措施,可以改善传统生产工艺技术下,拼焊炉胆由于高温问题影响所产生的裂缝现象,充分满足制备磷酸铁锂的温度要求。除了应用高铝砖建造不锈钢炉胆下方支撑以外,需要应用具有良好耐火性能的硅酸铝硬板制作隔梁砖、顶砖和剩余壁砖。为帮助合理控制设备重量,可以针对顶层选择设置硅酸铝纤维棉。联系实际应用效果分析,轻型硅酸铝纤维材料因其蓄热少,拥有良好抗冲击和耐热性能,导热系数低以及重量轻等优势,可以将网带式烧结炉内燃烧热效率提升30%左右,具有突出的节能效果。在选择应用各种轻型材料过程中,进一步缩减炉体钢架运行负荷,使所用钢材节约1/3。应用者对应生产准备时间仅为1~2d,用户从停炉维修至恢复正常运行整个过程得到有效控制和缩短。针对炉膛两个加热区间中间位置合理设置软性金属隔离墙。其中的软性金属隔离墙主要借助载物网带类似宽度以及相同编制手段结构,于炉膛顶层设置数个金属挂钩实施固定处理,并在炉膛内部进行悬挂。金属隔离墙下层以及网带上层加热管水平中心线接近,下部分为自由状态,炉顶两个搅拌风机分别属于两种加热区,能够提升新鲜气体循环效率,扩大气氛利用率[3]。

冷却水套方面,炉内烧结产品经过初步高温处理后融入冷却区内,从500℃起经过长达4m 的迅速冷却区间,需要于抵达出口位置后温度稳定在45℃左右,整体耗时5h,为此需要选择水冷作为主要冷却方法。冷却水套每节长度是2m,通过内外两层不锈钢进行组合焊接构成,处于夹层内设置加强筋柱以及导流槽。对应进水形式设计成从末端底部进入,顺着前端顶层流出进水管道中通过合理设置止回阀能够帮助预防因为停水所造成的冷却套内部水倒流问题,从而破坏炉胆内部。假如冷却水以循环利用方式为主实施冷却,需要额外在出水口等部位设置排气阀,避免出现因为水温过高所形成的汽化问题,导致炉胆内部变形。

炉体外壳部分,此次设计炉体外壳主要是以钢结构位置,搭配应用其他角钢、槽钢以及钢板等材料实施分段组装焊接,提升整个外观美观性和系统可靠牢固性。炉体顶盖板以及侧挂板为可拆卸模式,维修操纵十分方便。为预防炉胆在实际应用中产生热变形问题,马弗式炉胆可以设置在留有导向缺口高铝重质支撑当中,能够自由伸展炉胆。针对炉体出口以及入口等部位,可以在马弗炉胆下层额外设置滚轮,在炉体加热阶段,处于高温影响下,炉胆顺着炉体长度方向不断膨胀过程中,对应滚轮模块设置在炉体钢架导轨中顺着纵向方向进行自由滚动,如此能够有效改善马弗炉胆内部所形成热膨胀问题,部分限位角钢设置了调整螺栓后能够确保整个炉胆顺着预测方向有序移动[4]。

3.2 网带驱动

网带驱动系统具体如图2 所示。

图2 网带驱动系统

网带式烧结炉中的网带传送模块主要是由滚轮、网带、链条、链轮、减速装置以及变频电机等部分组成,具体运行原理是利用主轮周围大包角所形成摩擦力驱动整个网带运行。对应网带的运行速度设计需要保证连续可调性,通过变频调速装置辅助显示设置和带速设置。针对炉体出入口两侧设置网带纠偏装置,确保网带能够顺着炉膛中心稳定运行。主动轮相关直径为φ300mm。两端额外添加两种压紧轮,压紧轮能够帮助对网带和主动轮间摩擦力实施灵活调整,促进整个系统实现稳定运行。电机功率普遍设置在1.5kW,设置为变频无极调速,选择二级减速装置以及一级链传动,对应减速比设置为20×43×35。

网带式烧结炉对应传送炉内传动系统应该具备预防低速爬行功能,尽管炉体内马弗炉胆是由长度为16m 的整块不锈钢板材弯折形成,进而将整个炉胆底层更为平整,进一步优化网带运行平稳度,但关于长度达到十几米的网带传统系统而言,需要提高系统设计、安装和运行调试等工作的重视程度。联系网带具体受力分析结果,能够进一步了解到,网带所承担静动摩擦差值、传动刚度、主动轮运行速度以及承载产品重量等因素都会影响整个网带爬行水平。在工艺条件限制下,想要顺利处理网带爬行问题,需要注重控制整个网带系统运行中的动静摩擦力差值,适当提升传动系统整体刚度。主要处理措施包括针对网带丝实施加密加粗处理,尽量选择聚四氟乙烯充当托带件,避免应用拖带辊,保证其中所用传动过渡滚轮的操作灵活性,减少卡滞问题出现,借助有效处理措施,提升网带传送效果。

3.3 水路和气路

为进一步预防产品出现氧化现象,确保炉胆内部达到标准含氧量要求,优化炉胆操作工艺,流入氮气共含有八组近气位置。炉体对应出入口尽量按照先设置气帘,后设置气幕等措施抑制空气随意流入炉胆。气帘可以选择0.4mm 厚不锈钢实施共同组焊形成,至于各组气帘全部需要额外设置四层隔离,如此可以对炉膛中的外部空气流入实施合理控制,保证产品进场操作不会渗透大量外部空气,减少炉温波动变化,指导网带和产品稳定运行。两种不锈钢喷管和气幕之间实施顺畅衔接,气帘内部针对炉胆两侧和相关喷管实施全面焊接密封,炉膛等高喷管中设置0.4mm 宽气流槽,促进氮气流均匀分布在整个炉膛当中。对于进出口气幕对应炉胆两侧,综合设置六对进气孔。并在两段降温水套两侧分别设置三对加热区、一对降温区。八对进气孔全面通入氮气,氮气从氮气源顺着总截止阀、压力继电器、过滤减压阀、流量计传入不同进气口,选择同一流量计对各个进气点实施综合控制的措施确保炉胆内部均匀填充氮气,各个流量计对应进气量可以维持在5~45min/L,在该范围内进行灵活调节,内部压力继电器能够发挥出气源低压预警功能。产品烧结环节所排放烟气顺着炉胆两侧集气罩通过管道实施净化处理后直接排放至户外。

水路通常应用循环水把运行到降温水套区域的产品实施强制降温处理,从而满足产品出口温度条件。进水部位设置15mm 管以及止回阀,避免停水状态下产生水套内部水分倒流现象,总排水管选择设置50mm直径管。产品整体烧结过程中所形成的水顺着炉胆进出口两侧排水箱顺利排出,对应排水管直径为φ48mm。炉体对应冷却水管道内部合理增加设置漏斗形式排水口,方便对不同部位冷却水流量实施细致观察,改善原本炉顶设置两个循环风机所导致的冷却水断流无法及时发现的问题。

3.4 电气控制系统

网带式磷酸铁锂烧结炉内部电气控制系统可以分为运转控制系统以及温度控制系统两部分组成。其中温度控制系统包括十一组控温系统,针对远红外石英管实施水平上下加热,远红外石英管是某种新型加热系统,能量转化速度快、效率高,热辐射面积广,具有高温不变形以及化学稳定性强等特点。实践操作中,化学稳定性强、抗腐蚀能力好、热响应速度快、化学性能稳定,即便长时间运行,也不会出现设备功能退化以及出现辐射性问题。可以利用固态继电器实施全面控制,加强过零管控,设置进口温度控制系统。利用自带智能温度整定控制器的控制装置针对炉膛内部燃烧温度实施合理控制。选择K 分度热点偶以及温度记录装置针对恒温区实施巡回检测,如果发现炉温存在异常现象需要即可进行预警,并将加热电源彻底切断。合理设置安全报警措施,除了利用设备中所设置各种漏电保护开关部件提升设备运行安全状态之外,设备实际运行中还存在网带异常停运、加热元件运行异常、断偶、断水、断气以及水温超限、氮气气幕流量小于下限等预警功能,能够朝应用者预警设备运行故障,促进整个设备实现正常运行生产。

针对网带运行偏移合理进行报警设计,针对加料台部位,网带两边可以分别设计一组限位探头,在网带处于长期运行阶段,假如对应偏移量超出允许范围移动区域,则网带便会碰触限位探头,偏移检测系统能够自动发挥出预警,带动网带主动轮电机直接停止运行,需要通过手动操作来启动电机,同时借助网带偏移相关调节设备改善网带运行偏差。借助数字化设计以及传感器装置对网带拖动电机运行速度进行有效控制和检测,可以直接通过数字计数器对网带运行速度进行科学设置,并对工艺时间进行灵活调整,进一步改善原本利用旋钮调速开关方法导致网带运行速度调控重复性差等缺陷,提升网带运行速度整体调控精确性。

4 网带式烧结炉应用优势分析

通过总结网带式磷酸铁锂烧结炉实际应用状况分析,发现网带式烧结炉具有突出应用优势,对应炉膛材料主要是以具有良好耐热性的不锈钢炉膛为主,进行一体式无缝衔接,对应炉膛壁厚为5mm。保温材料为轻质全纤维材料,保温层设置厚度为200mm,保温功率在38kW 左右,炉膛内部具有较快的气体置换速度,对应耗气量在6.5~9m3/h,加热元件为远红外石英管加热处理,拥有良好的耐腐蚀性能,装置占地面积相对较小,传送系统具体传输控制操作十分简单,炉体焊接主要以断续焊接为主,方便操作,升温时间低于一天,方便日常维护管理,成本造价较低。通过分析发现,网带式磷酸铁锂烧结炉在运行指标、材料成本以及炉体结构等方面具有突出优势,只需进行稍加改动能够有效应用于其他电子元件生产领域。

5 结语

综上所述,处于新时期绿色清洁发展主流趋势下,需要积极创新磷酸铁锂生产工艺,优化生产装置设计,保障顺利实现批量生产目标,在提升整体生产质量基础上,节约能耗,提升温控精度,降低生产成本,保障整个生产过程的稳定、安全运行。