超声振动精密铣削钛基复合材料试验研究

2022-04-28王大镇弓清忠

王大镇,弓清忠

(集美大学海洋装备与机械工程学院,福建 厦门 361021)

0 引言

原位合成法是一种新型的钛基复合材料制备方法,增强相是由外加元素之间发生化学反应而生成。该方法制备的钛基复合材料具有增强相与钛合金基体间的界面更干净、增强相在基体中分布更均匀、制备较简单、成本较低等特点[1],因而使得该类钛基复合材料具有更优良的力学性能[2],如具有更高的比强度、比刚度、比模量、低密度、耐磨和高温抗蠕变能力等,被广泛应用于航天、航空及汽车领域[1-3]。

虽然钛基复合材料是性能优良的新一代材料,但要获得工程应用却很困难[4-5]。主要原因是基体钛合金本身就属于难加工材料,加之弥散分布在钛合金基体中的陶瓷增强相具有高强度和高硬度,使得钛基复合材料成为典型的难加工材料[6]。

现阶段对钛基复合材料铣削加工技术比车削技术的研究更不成熟[7],已有文献的研究内容没有形成系统,共识性的成果极少,有的甚至互相矛盾,多数处于争论过程中。M. Aramesha等[8]使用PCD刀具在不同切削用量下对体积百分比为10%~12%的碳化钛颗粒增强钛基复合材料(TiCp/ TC4)进行铣削刀具磨损和表面粗糙度的试验研究,得出了刀具表面均有沟槽和撕裂现象、切削速度对表面粗糙度的影响大于进给量对表面粗糙度的影响的结论。Shaban Yasser等[9]预测了铣削钛基复合材料时的刀具使用寿命。葛英飞等[10]学者采用PCD刀具研究了钛基复合材料的铣削温度。章宇[7]对钛基复合材料铣削刀具的磨损进行了研究。

上述研究者基本上都是在普通铣削、不同参数工况下对某类钛基复合材料进行的参数影响试验研究。得出的结论缺乏系统性和机理揭示,尤其没有对该类材料的特种辅助加工方法方面的研究。本文在超声振动辅助铣削工况下,针对应用非常广泛的用原位合成法制备的钛基复合材料,采用PCD刀具进行高速精密铣削试验,总结分析规律,以便为该类复合材料的实际生产加工提供技术参考。

1 试验材料、设备及方法

1.1 试验材料

试验材料为采用原位合成法制备的钛基复合材料(TiBw+TiCp)/TC4,其增强相体积分数为10%,两类增强相的摩尔比为1:1;钛基复合材料TiBw/TC4的增强相体积分数为8%,晶须直径在0.5~1.0 μm之间。试验材料的物理力学性能如表1所示。

表1 试验材料的物理及力学性能

1.2 试验刀具及设备

试验刀具选用PCD机夹铣刀片,其工作前角为0°、后角为8°、刃倾角为4°、刀尖圆弧半径为0.8 mm、负倒棱为0.15 mm。该PCD刀具由基本颗粒尺寸为(30+2)μm的金刚石颗粒聚合而成,该尺寸的PCD刀具具有较高的综合加工性能。

试验在集美大学自制的精密铣床上进行,如图1所示,采用水基乳化液冷却。采用课题组研制的超声振动专用装置,振幅Am=15 μm,频率f=20 kHz。

图1 精密数控铣床

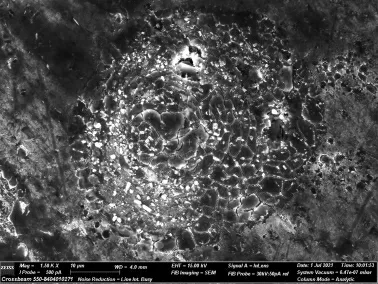

采用kistler9272型测力仪器测量铣削力,采用Origin 2018绘制切削力曲线图,采用基恩士(VKX1000)3D激光扫描共聚焦显微镜检测加工件的表面粗糙度值,设备测量分辨率为1 nm,如图2所示。采用蔡司Crossbeam 550型聚焦离子束扫描电子显微镜拍摄加工表面的微观形貌,如图3所示。

图2 VK-X1000型3D基恩士激光显微镜

图3 蔡司Crossbeam550型电子显微镜

1.3 试验方法

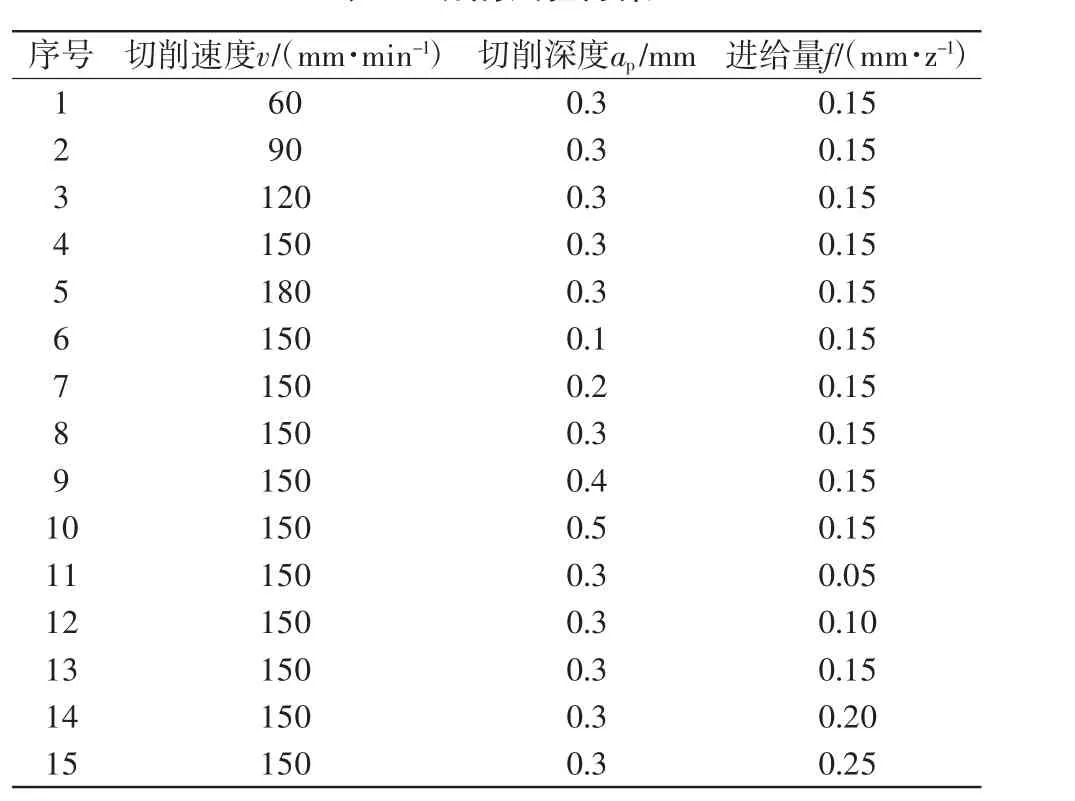

试验采用基于切削三要素单因素法制定的试验方案(如表2)。

表2 切削试验方案

2 试验结果与分析

2.1 铣削力

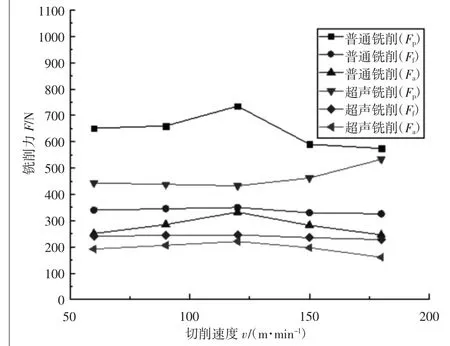

铣削(TiBw+TiCp)/TC4钛基复合材料时,切削速度对钛基复合材料三向切削力的影响关系,如图4所示。

图4 切削速度对切削力的影响关系

从图4可以看出:普通铣削时,背向切削力Fp具有区域性,即先缓慢增加,然后快速减小,其他两向切削力Ff、Fa与切削速度之间基本上呈现出负相关,即随切削速度的增大呈现减小的趋势。其中,背向切削力Fp最大,约是其他两向切削力的2倍左右。

从图4中还可发现:超声振动铣削时,随着切削速度的增大,三向切削分力Fp、Ff、Fa均明显小于普通工况下的三向分力。在本试验超声条件(Am=15 μm,f=20 kHz)下,背向力Fp在切削速度为120 m/min时获得了最大的降低切削力的效果,减少了44.6%。超声振动降低切削力的主要原因是:随着切削速度的增大,脉冲切削效应增大了刀具系统的刚度,使刀具变得更锋利,有更易切断增强相的能力,从而降低了切削力。当切削速度较低(如60 m/min)时,刀具有效切削时间不足,而且此时切削产生的切削热[6]较少,使增强相更易于拔出,故切削力减小效果较差。当切削速度较高(如180 m/min)时,刀具有效切削时间过长使超声振动切削将转化为普通切削,导致切削力减小效应基本消失。

铣削(TiBw+TiCp)/TC4钛基复合材料时,三向切削力与切削深度的影响关系如图5所示。

图5 切削深度对切削力的影响关系

从图5可以发现:切削深度与三向切削力的关系是明显的正相关关系,即随着切削深度的增大,三向切削力明显增大。分析原因为:随着切削深度的增大,单位时间内需要的切削功增大,导致切削过程中切削热增大、变形抗力增大,故切削力出现明显增大的趋势。

铣削(TiBw+TiCp)/TC4钛基复合材料时,进给量对三向切削力的影响关系如图6所示。

图6 进给量对切削力的影响关系

从图6中可见:进给量与三向切削力之间基本上也是正相关关系,即随着进给量的增大,切削力增大,且存在着不明显的区域性。在进给量较小区域加工时,随着进给量的增大,单位时间内材料的切除体积增大,变形系数减小,导致切削热排出不畅,材料软化效果明显,使得切削力增大缓慢。在进给量较大区域加工时,切削热升高趋势变缓[6],材料的软化效果下降,导致切削力快速增大。

2.2 加工表面微观形貌与表面质量

2.2.1 加工表面微观形貌

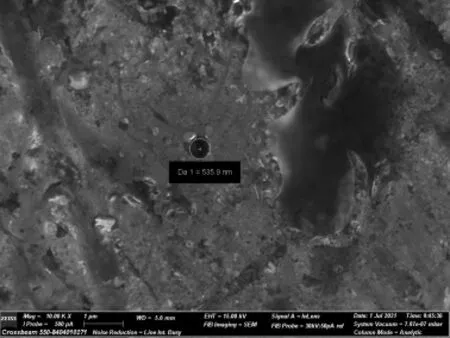

铣削TiBw/TC4钛基复合材料时的已加工表面微观形貌,如图7所示。

图7 已加工表面微观形貌(放大300倍)

从图7可以看出,已加工表面微观形貌包含PCD 刀具的刀痕、晶须划擦产生的犁沟,TiB 晶须被刀具直接切断的断面、晶须被刀具压入钛合金基体、晶须向切削方向的微转动、被刀具压碎的晶须碎粒等(见图8)。微孔洞:1)被刀具整条拔出留下的晶须孔洞,这类孔洞直径基本等于晶须直径,如图9所示;2)与加工表面不垂直的晶须,被PCD刀具旋转后拔出留下的孔洞,这类孔洞直径明显大于单根晶须直径;3)材料中晶须聚集的区域,晶须被刀具集中拔出,会形成尺寸较大的微凹坑。钛合金基体材料在切削热的作用下,当温度较高时,会发生熔融堆积或涂敷现象(如图9),而当温度较低时,会产生局部基体材料裂纹或形成基体撕裂现象(如图10)。

图8 已加工表面微观形貌(放大10 000倍)

图9 微孔洞及基体材料熔融堆积形貌

图10 局部基体钛合金裂纹或撕裂微观形貌

2.2.2 表面质量

铣削TiBw/TC4钛基复合材料时,超声振动铣削和普通铣削工况下切削速度对加工表面粗糙度的影响如图11所示。

从图11可见,已加工表面粗糙度随切削速度增大而呈现先减小、后增大的趋势,具有区域性。

对比图11中的两条曲线,发现在相同的切削条件下,超声振动可以获得更好的表面质量。分析原因为:当切削速度在小于最佳切削速度(120 m/min)切削时,随着切削速度的增大,系统的刚度不断增大,切削温度不断升高[6],导致切削力降低、基体材料出现软化效应,从而使更多的TiB晶须增强相被刀具直接切断,导致已加工表面粗糙度值逐步减小,表面质量越来越好;当切削速度在大于最佳切削速度(120 m/min)切削时,随着切削速度的增大,更多的切削热使基体钛合金产生更大的塑性变形,使TiB晶须增强相的把持力减小,更多的晶须被拔出、压入或压碎,同时基体合金也形成更多的熔融堆积等缺陷,导致粗糙度值增大,表面质量变差。

图11 速度对加工表面粗糙度的影响

2.3 刀具磨损形态及机理

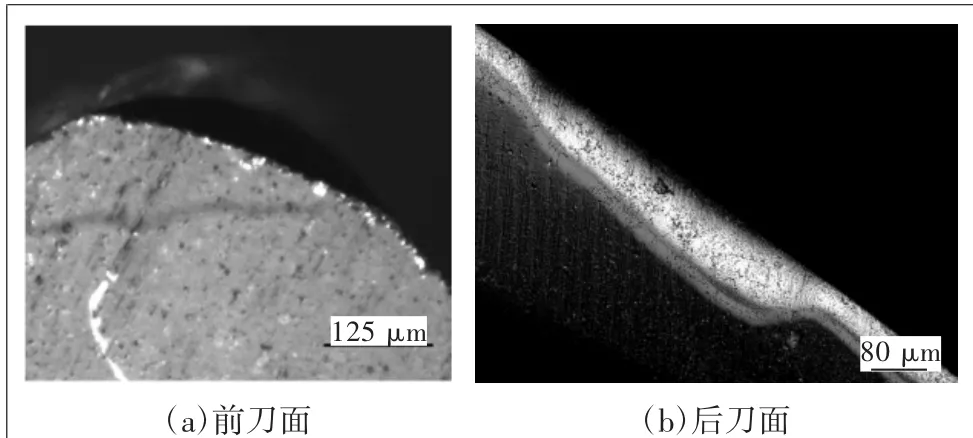

铣削(TiBw+TiCp)/TC4钛基复合材料时PCD刀具前、后刀面的磨损形貌如图12所示。

图12 PCD刀具前后刀面磨损形态

从图12可见,PCD刀具的前、后刀面都没有形成明显的月牙洼型磨损,前后刀面都出现了平行于切屑流出方向和切削速度方向的犁沟状磨损。对比前后刀面,发现后刀面的磨损更加严重,是切削该类复合材料时的主要磨损形式。

前后刀面的磨损机理是磨料磨损,亦称为磨粒磨损。产生磨料磨损的原因是:铣削加工时,切屑底部和加工表面中被刀具切削刃直接切断的增强相裸露出表面,随着切屑底部和加工表面基体材料塑性变形的回弹使PCD刀具前刀面与切屑底部、PCD刀具后刀面与加工表面产生紧密接触,切断后裸露的增强相会像钢刷一样对刀具前后刀面进行划擦“微切削”加工,生成犁沟状磨料磨损。

3 结论

1)用PCD刀具精密铣削(TiBw+TiCp)/TC4钛基复合材料时,采用超声振动铣削工况可以提高系统的刚度,明显减小切削力。当切削速度为120 m/min时,切削力减少了44.6%,达到了最大降低切削力的效果。

2)在试验超声条件(Am=15 μm,f=20 kHz)下,切削速度120 m/min是最佳切削速度。此时,可以获得最小的切削力、产生最佳的切削温度,有利于增强相被PCD刀具直接切断、原位压入或向切削方向发生转动,从而产生最小的表面粗糙度值(13 nm)。

3)采用PCD刀具精密铣削钛基复合材料时,无论超声振动精密铣削还是普通精密铣削,PCD刀具都没有出现典型的前刀面月牙洼磨损,磨粒磨损是刀具磨损的主要机制,同时发生在PCD刀具的前刀面和后刀面上。