郑州南站站房屋盖钢桁架提升施工技术分析

2022-04-28张翔宇苏芳洲陈虹文宋元亮

蔡 蕾,张翔宇,苏芳洲,陈虹文,宋元亮,蒋 斌

(1.江苏沪宁钢机股份有限公司,江苏 宜兴 214231;2.中铁建工集团有限公司深圳分公司,广东 深圳 518000;3.江苏京沪重工有限公司,江苏 启东 226200)

1 工程概况

郑州南站位于河南省郑州市,设计规模为16台32线;站房建筑面积约15万m2,规模堪比郑州东站。总体布局取意天圆地方,东、西广场共同构成巨幅圆形构图,站房嵌于其中(见图1)。站房采用高架形式,上进下出,主要分为3层:高架候车层(标高20.900m)、站台层(标高11.000m)、出站层(标高±0.000)。

图1 郑州南站建筑效果

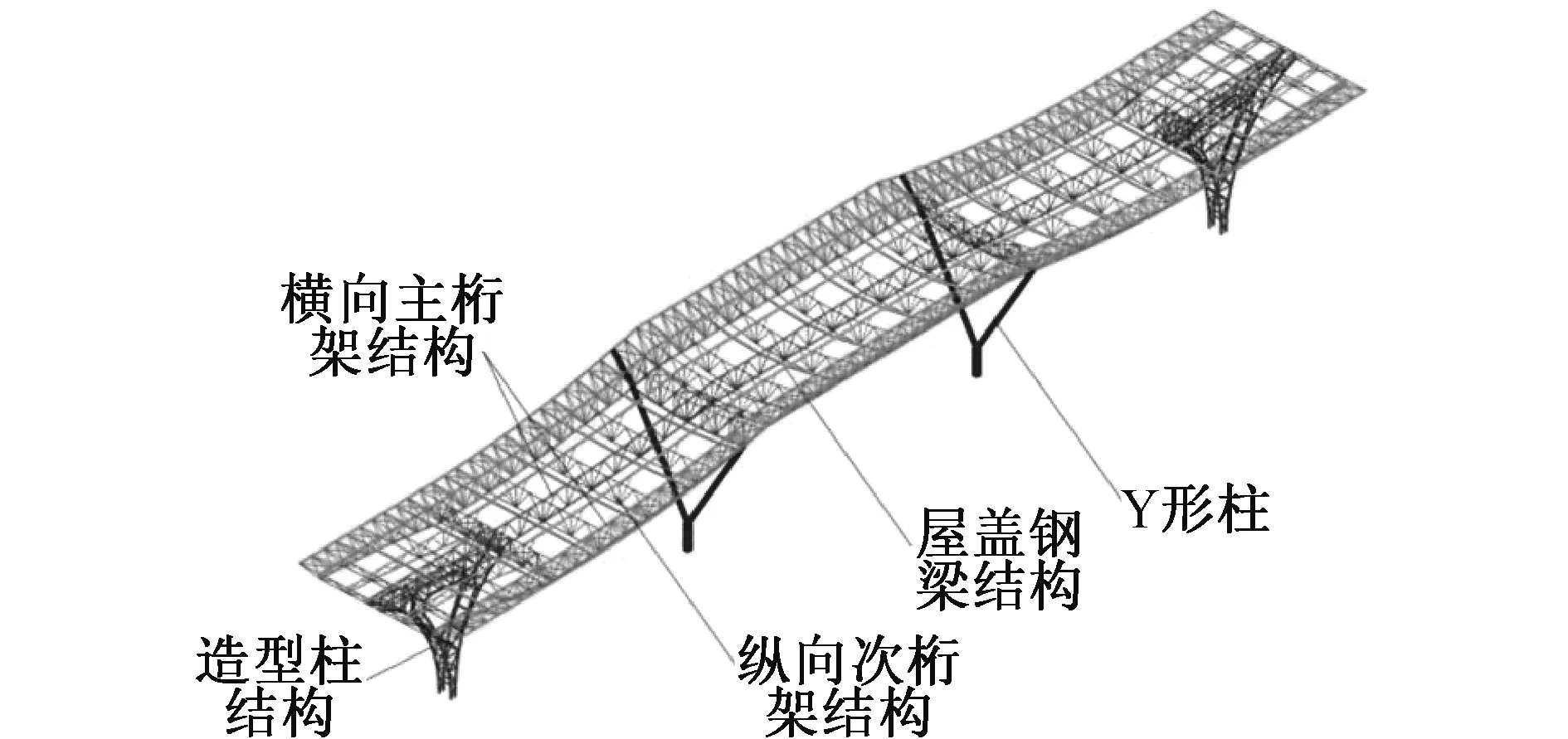

站房屋盖整体为高低起伏波浪造型,采用正交空间管桁架结构+实腹钢梁结构体系,整个站房屋盖投影面积约11万m2,平面投影尺寸为228m×483.2m,最大跨度72m,整个屋盖支撑体系为室内20组分叉Y形柱和四周68组格构造型柱(见图2)。管桁架主要规格为φ168×6~φ500×30,造型柱主要规格为φ245×12~φ500×30,材质主要为Q345B。Y形柱为φ(1 200~800)×40变截面钢管,材质主要为Q390B。典型主桁架结构如图3所示。

图2 钢结构整体三维轴测示意

图3 典型主桁架三维示意

2 施工方案选择

整个屋盖桁架划分东、西侧站房2个吊装区和主站房3个提升分区(见图4)。提升区桁架在高架层楼面按分区拼装完成,采用计算机控制液压同步提升工艺完成桁架安装。由于屋盖桁架中部与两侧高差较大,为降低桁架拼装高度及安全风险,桁架分2次累积提升;即中部桁架拼装完毕第1次提升与两侧对接再整体提升至设计位置。

图4 屋盖桁架安装分区划分

3 钢桁架提升施工分析

屋盖钢桁架在对应投影的高架候车层楼面上按提升分区采用25t汽车式起重机进行分段拼装,焊接完毕并整体检测合格后,通过提升支架,采用计算机控制液压同步提升技术将钢桁架分区提升到设计位置。以提升分区1钢桁架提升为例进行分析。

3.1 提升支架设计

综合施工操作、安全优质及经济合理性,提升支架设置应使钢桁架受力尽可能接近原设计受力状态。提升1区钢桁架整体提升量约1 800t,约1.83万m2,共设置24组提升支架,其中第1次中部提升利用中间8组提升支架。提升支架平面布置如图5所示。

图5 提升支架平面布置

根据提升支架布置及提升点反力结合钢桁架结构特点,提升支架共分3种类型,即3根钢管组合支架(类型1)、3个格构柱组合支架(类型2)、4个格构柱组合支架(类型3),如图6所示。为确保精确度,应用BIM技术对提升全过程分节点进行模拟演示,预判提升支架与桁架等其他结构形式间的对应关系,避免提升过程中发生碰撞。

图6 提升架示意

3.2 桁架换杆及加固

通过对桁架提升分析计算,部分提升支架吊点部位桁架杆件需增强截面替换原杆及局部桁架增加杆件进行加固。钢结构深化设计已考虑替换及加固杆件,工厂直接加工。

3.3 桁架拼装

为更好地保证拼装精度,应用BIM技术对桁架拼装过程进行模拟演示。为更好地控制焊接收缩等不平衡影响,桁架拼装按先主后次、由中间向两端原则,次桁架提前拼装成单片再吊装。其工艺流程为:拼装胎架制作→主桁架拼装→次桁架及屋面钢梁安装→典型桁架拼装完成。

3.4 桁架分区提升

提升分区1整体提升采用10台液压泵站、30台100t和2台200t(1-11A和1-11B)油缸,其中第1次中部提升利用中间6台液压泵站和16台100t油缸(见图7)。

图7 液压泵站及油缸平面布置

1)提升前对油缸、液压泵站、计算机控制系统、钢桁架结构等进行检查,完好无误后预紧钢绞线准备加载。

定义4 设[Tk1,Tk2],其中Tk1,Tk2∈T且1≤k1≤k2≤n,T为离散得分集,则称为离散区间得分变量。特别地,当k1=k2时,退化为得分变量。

2)试提升 按提升点荷载的20%,40%,60%,70%,80%,90%,95%,100%分级加载,至解除钢桁架与拼装胎架间的连接,悬空约10cm,至少4h;整个试提升过程对桁架结构、提升设备和提升支架等进行检查,无异常方可进行下道工序。

3)正式提升 确保提升通道无障碍物;全过程跟踪观测,当提升荷载及同步性等出现异常值应立即停止提升,处理后方可继续提升。

4)提升就位 钢桁架即将就位时放慢提升速度,根据各提升观测点测量数据细微调整至设计位置。

5)提升当天风力≤5级且近3d内无雨雪天气。

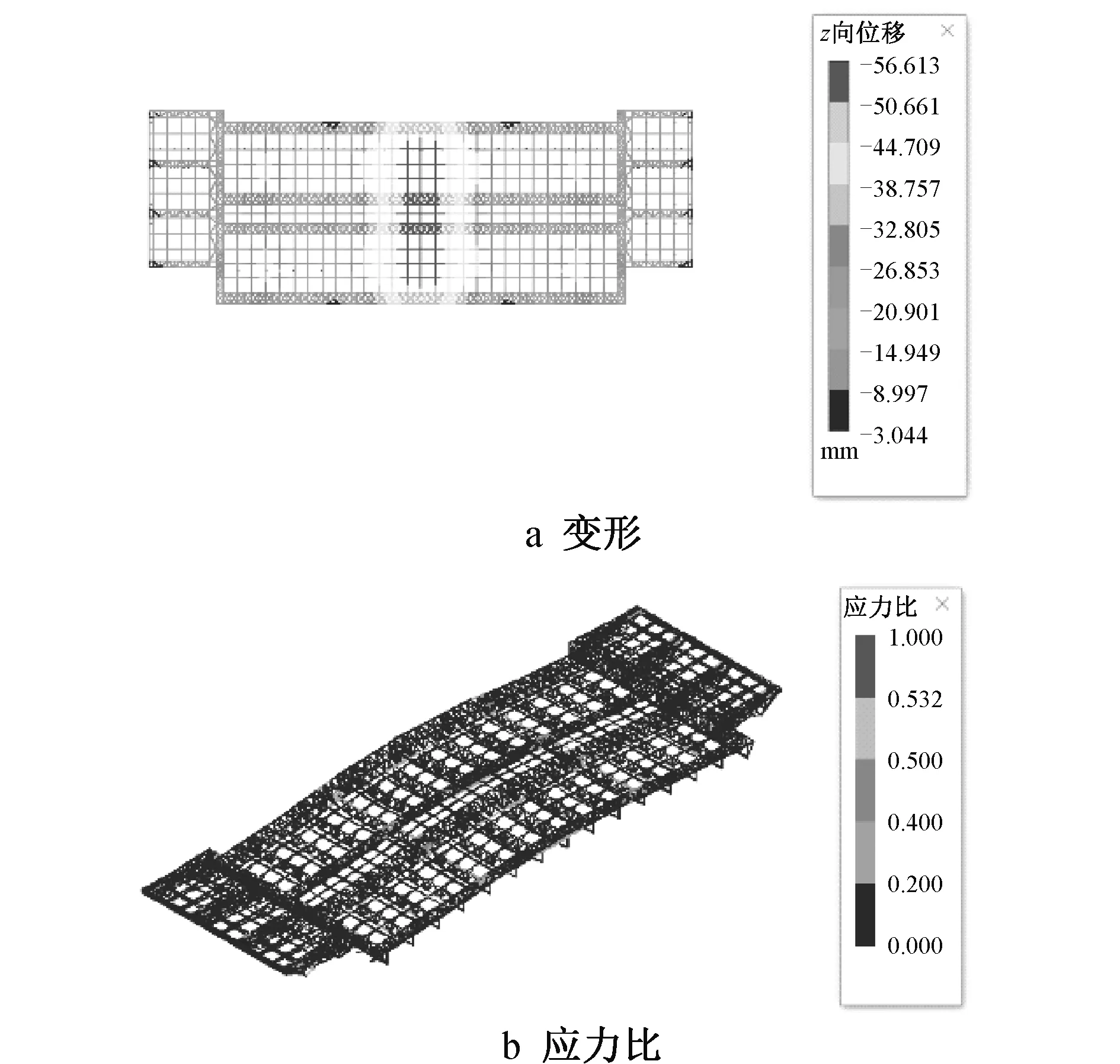

3.5 桁架提升仿真模拟计算

为确保安全顺利提升钢桁架整体结构,采用3D3S(v14.0)软件进行仿真模拟计算(见图8)。采用整体建模对钢桁架及提升支架应力、应变进行验算,其中钢桁架采用原设计计算模型,提升支架根据模型空间放样。提升分区1整体提升时,桁架最大变形为56mm,提升支架最大变形为18mm。桁架换杆后杆件最大应力比为0.532,提升支架最大应力比为0.66。综上所述,整个提升过程结构强度、刚度均处于可控状态。

图8 提升分区1桁架模拟结果

3.6 提升机械设备长期持荷安全措施

屋盖钢结构提升就位后,直至卸载施工前,整套提升设备及工装临时支撑体系处于长期持荷状态,采取以下措施保证此期间安全。

1)提升到位后,采用钢绞线将屋盖钢结构与钢柱支撑体系进行临时拉结固定,以免风荷载、突发碰撞等情况下产生的水平荷载超负荷。

2)各提升分区分别设置独立液压泵站控制的计算机同步控制液压提升装置,液压提升器两端的楔形锚具设计有单向自锁功能。当提升到位后,由自锁后的液压提升器利用机械原理锁紧钢绞线。

3)定期检查水平方向临时固定钢绞线、液压提升器自锁装置,并监测屋盖定位控制点的位移变形,以确保卸载后屋盖结构受力体系转换前的结构安全。

4 支撑钢柱安装

由于钢桁架提升需要,桁架下方Y形柱和格构造型柱待钢桁架提升到位后及时嵌补安装,使整个屋盖钢桁架形成稳定体系。汽车式起重机在高架层预留通道上进行Y形柱安装;格构造型柱提前拼成小单元,再采用汽车式起重机在高架车道上分块吊装。

5 卸载

根据屋盖结构特点并采用有限元分析软件MIDAS Gen模拟分析,每个施工分区施工完成后可单独进行卸载,为下道工序提前提供作业面;卸载当日风力<6级且无风雪等。

提升分区1屋盖钢桁架下方支撑钢柱安装并验收合格后采用分级逐步卸载。经过计算分析,通过计算机统一控制液压油缸按10%,30%,50%,70%,90%,100%逐级减荷达到卸载目的。钢桁架卸载后最大变形为60mm,杆件最大应力比为0.59;整体均处于可控状态(见图9)。

图9 提升分区1桁架卸载完成后状态

6 变形监测

为更好地保证钢桁架在整个提升及卸载过程中安全稳定,需对钢桁架进行相应的变形监测。在桁架楼面总拼完成后,桁架下弦杆件设置观测点并贴上反射测量贴片,采用全站仪采集原始三维坐标。在钢桁架提升、卸载及金属屋面完成后共3个主要阶段,对观测点进行观测记录,整理结果并及时反馈至相关人员;如出现异常,经相应调整后方可进行下道工序施工。整个变形监测过程,宜采用同一仪器和统一的控制点进行。

7 结语

郑州南站屋盖钢桁架造型复杂、面积大、跨度大、杆件规格多且数量大,且承轨层正线高速铁路运营等现场条件复杂,经过分析,将分布在高架候车层楼面以上的屋盖钢桁架分为3个提升分区,通过楼面拼装、分区提升、整体卸载施工技术,并利用3D3S,MIDAS Gen软件仿真模拟分析和BIM技术工况预演,结果表明,施工方案可行且合理。