杭州西站站房钢结构屋盖施工技术

2022-04-28张翔宇朱文康朱树成

张翔宇,崔 强,朱文康,朱树成,桂 斌

(江苏沪宁钢机股份有限公司,江苏 宜兴 214231)

1 工程概况

杭州西站主要包括站房区、雨棚区及连接附属结构,其中站房区钢结构主要包括候车层钢骨梁柱、夹层钢结构及钢结构屋盖等部分。站房主体结构为钢筋混凝土框架体系,其中钢结构屋盖采用正放四角锥网架+正交正放桁架组成大跨度空间结构体系。

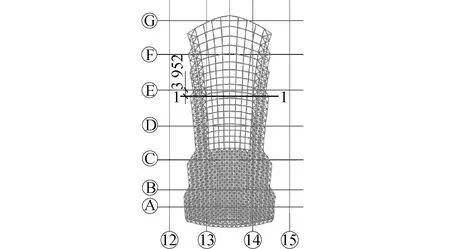

站房屋盖平面尺寸为325.7m×245m,最大跨度为78m,屋盖主体结构采用梭形钢管柱作为支撑体系,钢管柱材质为Q345,Q420,采光顶区域采用正交双向平面桁架,有吊顶区域采用斜放四角锥网架,采光顶桁架延伸至支撑柱头,形成网架内“暗桁架”连接,屋盖网架中心竖直方向具有弧度,呈拱起状,屋盖最大标高55.237m,最小标高37.070m,相对高差最大达18.167m。网架结构区杆件均为圆钢管,桁架结构区弦杆主要使用矩形管及少量圆钢管,材质均为Q355B,杭州西站站房整体结构如图1所示。

图1 杭州西站整体结构

2 钢结构屋盖安装方案

钢结构施工部分为南区屋盖,平面投影尺寸为159m×245m,综合考虑屋盖结构特点及机械安装便利性,为降低施工难度,提高施工精度、安全性及经济性,钢结构屋盖采用楼面拼装+分区旋转+合龙整体提升的方法安装,屋盖南侧悬挑网架结构采用吊装方法安装。

2.1 提升区划分

根据钢屋盖结构特点,将屋盖分成3个提升区,首先使用25t汽车式起重机在候车层进行拼装作业,为降低拼装成本,将各分区屋盖进行旋转合龙。屋盖施工分区划分如图2所示。

图2 屋盖施工分区划分

2.2 提升方案

安装工作需混凝土楼面提供作业面,以供拼装作业使用,故结合土建结构作业面交接顺序,提升顺序为:提升1区旋转定位→提升2,3区旋转定位→各分区合龙后整体提升至标高。

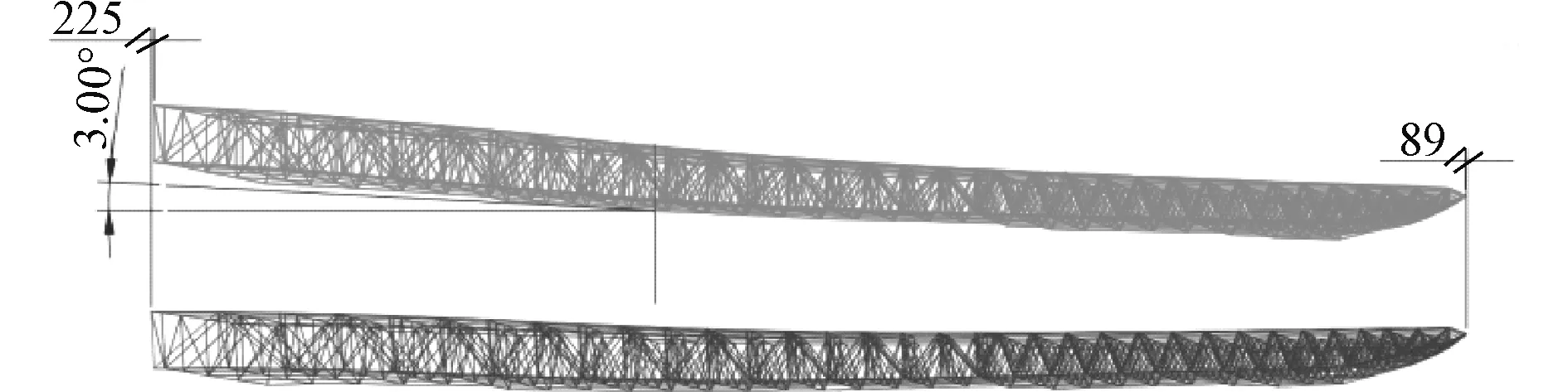

由于屋盖中间部分拱起、四角降低的特殊造型,为保证施工安全,降低拼装高度,保证施工可操作性,先将提升1区绕轴1—1逆时针旋转3°(见图3),继而在混凝土楼面板进行拼装工作。待拼装完成,先整体提升0.5m,轴部分结构保持不动,其他部分提升点分步提升,最后提升1区屋盖旋转至原设计角度(见图4)。

图3 提升1区旋转轴示意

图4 提升1区旋转示意

与提升1区类似,将提升2区(3区)通过旋转、拼装、分步提升的方法安装到位。首先,绕1—1,2—2轴分别逆时针旋转3.08°和顺时针旋转2.37°(见图5);其次,在高架层混凝土楼面拼装;继而整体提升0.5m,轴与⑨轴相交处结构保持不动,其他部分提升点分步提升;最后提升2区(3区)屋盖旋转至原设计角度(见图6)。

图5 提升2区(3区)旋转轴示意

图6 提升2区(3区)旋转示意

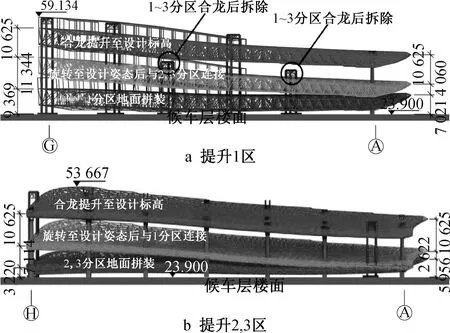

当提升分区旋转至设计角度后,提升1区继续提升,直至达到与2,3区的对接标高,安装嵌补杆件,进行分区合龙工作,最后3区整体提升10.625m达到设计标高,钢结构屋盖提升区作业最终完成。提升各阶段分区立面如图7所示。

图7 提升各阶段分区立面

2.3 提升架布置与设计

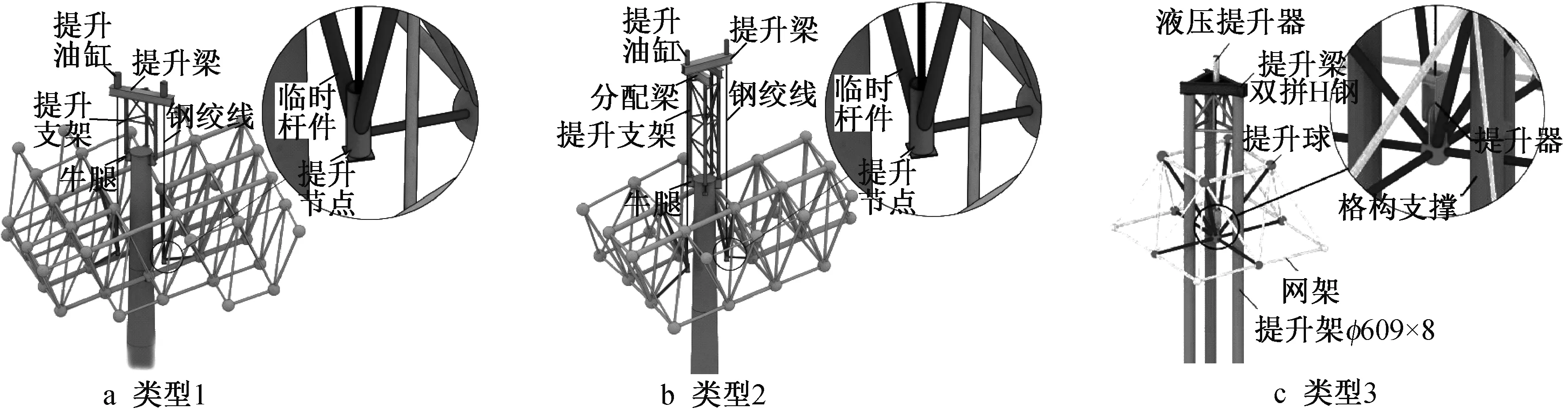

为实现钢结构屋盖不同施工节段的提升工作,共布置4种提升点、54个提升位置,其中提升点类型1共34个、类型2共6个、类型3共10个、类型4共4个。

钢结构屋盖在提升作业的各阶段,提升架受构件自重影响产生巨大反力。通常结合结构特点及提升点位置,将提升架与结构柱相连,便于将反力传递给结构柱,进而抵抗提升反力。提升架间通过圆管相连,以提高提升架整体稳定性,提升架顶部设置转换梁,转换梁上部设有提升梁,在提升过程中,结构产生的自重荷载由钢绞线传递至提升梁,再传递至转换梁,最后传递至底部支撑结构。

提升点类型1,2即采用主体结构本身钢柱作为提升架的支撑结构。而提升点类型3,4则采用设置立管支撑方式实现荷载传递,立管采用φ609×8,φ800×10圆钢管。提升架结构形式如图8所示。

图8 提升点类型大样

3 钢结构卸载方案

3.1 卸载重难点分析

本工程屋盖面积大、跨度大、柱少,屋盖结构内部杆件受力复杂,在卸载过程中,局部的受力变化将对整个结构的受力情况产生巨大影响,为保证桁架整体稳定性和承载性,在此卸载过程中,屋盖不可产生塑性变形及应力。本工程中,提升点共54个,即卸载点为54个,卸载点数量将明显影响到卸载过程的安全性、主体结构的稳定性,故对卸载系统的同步控制性具有极高要求。

3.2 卸载原则及顺序

结构内力在卸载过程中产生复杂变化,主体结构与支架间由相互传力状态逐步过渡为相互独立状态,支架由初始的承载主体自重状态转变为无荷状态,主体结构则由初始的支撑受力状态转变为自由受力状态,其杆件内力发生巨大变化。为保证卸载过程顺利进行,卸载需同时做到均衡、协调、缓和。本工程遵循分区分批、分级同步、均衡缓慢、变形协调的原则进行卸载。

本工程分上、下2个标段,2个标段相邻提升点24,25应待2个标段屋盖完全提升到位后方可进行卸载,避免结构因施工不同步产生内力。单个标段卸载分3批进行,先两侧对称卸载提升点1~20,再卸载中部天窗区域;然后对称卸载提升点21~23;最后先校对与另一标段相连处桁架标高是否到位,待校对无误后,对称卸载提升点24,25。整个卸载过程中,严格遵守卸载的对称性及同一批次提升点同步性原则。卸载点布置如图9所示。

图9 卸载点布置

利用提升支撑架顶部提升油缸系统逐级减小荷载的方式进行卸载,通过对讲机统一指挥进行同步卸载操作,应根据施工全过程模拟计算最大变形值得出相应的卸载每级控制量,卸载每级控制应为最大变形值的10%,30%,50%,70%,90%,100%。在卸载过程中,设置专员密切监测并记录变形控制点的位移量,卸载过程中出现实测值与理论值有较大偏差时应停止卸载,会同各相关参建单位查出偏差原因,并通过单点油缸调节就位后继续进行。

4 施工全过程数值模拟分析

对于跨度大的钢结构构件,施工工况不同极大地影响了构件内力与变形,不同安装顺序也对构件内部受力有显著影响。为保证施工过程安全,需对杭州西站站房钢结构屋盖进行施工过程仿真模拟分析。根据实际施工安装顺序,通过3D3S有限元分析软件,计算并分析钢结构屋盖在各安装过程中的位移及应力变化情况(见图10)。

图10 典型工况下钢屋盖结构变形及应力比

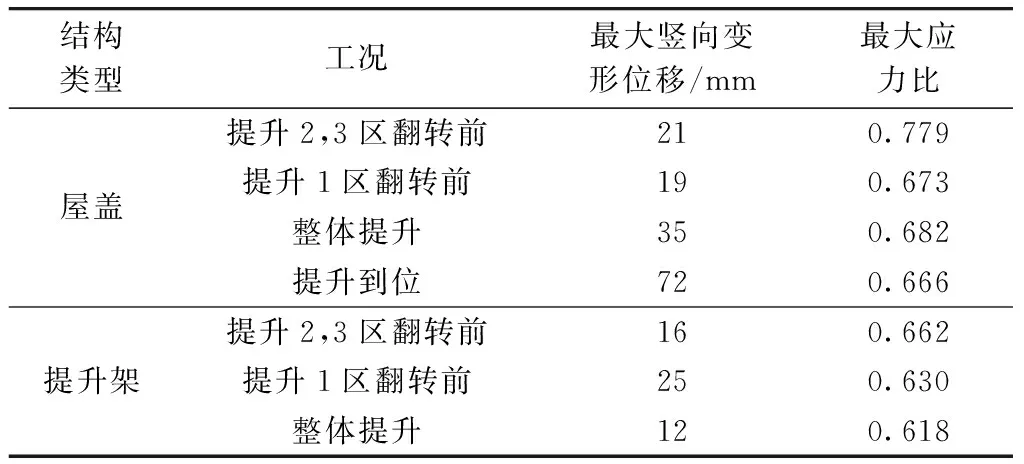

为确保施工安全,方便提前做好预防工作,有必要分析提升架各阶段的受力情况,找出在提升过程中的最不利状况。钢屋盖旋转过程中提升钢绞线与立柱有微小角度产生水平力,随着旋转施工进行,角度逐渐趋于0°,施工模拟分析时按实际刚提升时最大角度对提升架进行计算,验算提升架在水平和竖向荷载共同作用下结构承载力,该工况为提升2区、3区翻转前工况。各提升分区及其对应提升架在提升过程中模拟结果如表1所示。

表1 各分块提升的模拟计算结果

通过MIDAS Gen分析发现,钢结构屋盖在提升吊装过程中,最大变形位移为72mm,结构应力比最大为0.779;提升架最大变形位移为25mm,结构应力比最大为0.662,均满足规范设计要求,说明整个施工方案具有合理可行性。

5 全过程变形控制研究

屋盖采用空间曲面结构,对曲面屋盖结构关键部位竖向位移的全过程监控是施工安全控制的重要措施。监控点设置在屋盖桁架悬挑外侧和中部提升吊点跨中处,监控屋盖结构最大竖向变形,监控点布置如图11所示。为方便测量,采用反射贴片(40mm×40mm)辅助测量,将贴片设置在下弦钢管侧面,通过高精度全站仪进行变形数据采集。屋盖在提升、安装嵌补杆件、提升架卸载前后对理论计算变形值与实测变形值进行对比,本文选取典型检测点P1,P2,如图11所示。

图11 变形监控点布置

由图12可知,实测监控点变形最大值在中部天窗位置,最大变形值为79mm,这与结构中天窗位置跨度较大有关,结构天窗桁架较两侧小,因此中部天窗结构变形较大。

图12 监控点P1,P2变形理论值与实测值对比

6 结语

首先介绍了杭州西站站房钢结构屋盖结构特点,其次根据结构特点确定了施工安装方案和卸载方案,详细介绍了钢结构屋盖提升过程、提升架设计及布置,合理的提升方案大大减少了拼装胎架数量,体现了良好的经济效益。最后结合实际工程情况,采用MIDAS GEN有限元分析软件对结构在提升过程中的受力情况进行模拟分析。结果表明,钢结构屋盖的提升及卸载方案在满足可行性和安全性的同时,具备良好的经济性。