水平浓淡分离技术在1 000 MW双切圆燃煤锅炉的应用与数值模拟

2022-04-28陈鑫科马仑方庆艳张成陈刚毛睿李源张平安赵鑫平任利明

陈鑫科,马仑,方庆艳,张成,陈刚,毛睿,李源,张平安,赵鑫平,任利明

(1.煤燃烧国家重点实验室(华中科技大学),湖北 武汉430074;2. 润电能源科学技术有限公司,河南 郑州 450052)

继推行“大气十条”环保要求之后[1],中国以积极态度应对全球变暖问题,提出在2030年前实现碳排放达到峰值的目标[2],全面建设资源节约型与环境友好型社会。2020年,我国电力部门的碳排放占能源碳排放比重约为40%,燃烧化石燃料的火力发电量占全国总发电比为68.52%,在碳排放方面仍有巨大减排空间[3-4]。

火力发电全流程中,高效低NOx燃烧技术通过空气分级等方式能够在燃烧阶段显著减低NOx排放量[5-7],同时采用钝体燃烧与煤粉浓淡分离等技术强化着火稳定性、拓宽煤种适应性并提高燃烧效率[8-9]。经过多年研究与实验论证,高效低NOx燃烧技术目前被广泛应用于燃煤电厂锅炉的各类直流燃烧器与旋流燃烧器中。

实验表明,通过浓淡分离方式适当提升燃烧器局部煤粉富集程度有利于改善煤粉的着火特性[10]。然而在实际运行过程中,高效低NOx燃烧器煤粉的浓淡分离效果往往受到管件外形、磨煤机出力、燃煤可磨性变动与运行负荷调整等因素影响,使煤粉颗粒浓淡分离效果偏离设计值。水平浓淡燃烧器内各挡板结构实验研究发现,非对称三挡板浓淡分离效果最优,且煤粉浓淡分离程度随挡板偏角增加而增加[11]。三维颗粒动力学风速仪对燃烧器下游气固两相流实验研究表明,浓淡分离叶片与一次风夹角在0°~20°范围内燃烧器着火和燃尽特性较好[12]。一次风管线分离器的平均分离性能实验研究表明,合适的分离垂直管长有利于各燃烧器煤粉的均匀分配和着火稳定性[13]。学者在低NOx旋流燃烧器[14]和直流燃烧器[15]数值研究中采用离散元素法与颗粒碰撞模型,结果表明采用颗粒碰撞模型结果更符合燃烧器内实际两相流。长期以来,电站燃煤锅炉燃烧器气固两相流被学者关注与研究,然而,针对弯头来流方位改变燃烧器煤粉浓淡分离特性,进而对炉内煤粉燃烧特性影响的数值研究很少。

本文使用数值分析方式探讨1 000 MW双切圆Π型燃煤锅炉燃烧器的浓淡分离效果对炉内煤粉燃烧特性影响。先将一次管线尾端弯头与高效低NOx燃烧器中百叶窗水平浓淡分离器进行整体建模,数值分析各来流方位的弯头与百叶窗水平浓淡分离器的风粉两相分离效果。然后采用弯管作用下的煤粉浓淡分离结果作为锅炉整体燃烧模拟的边界条件开展数值分析,并与理想煤粉浓淡分离效果下的炉内燃烧进行对比,研究基于不同浓淡分离效果下的煤粉的燃烧特性与贴壁程度。

1 模型介绍

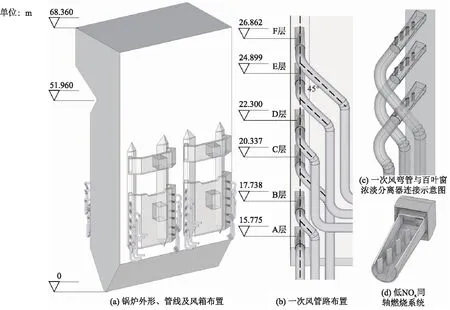

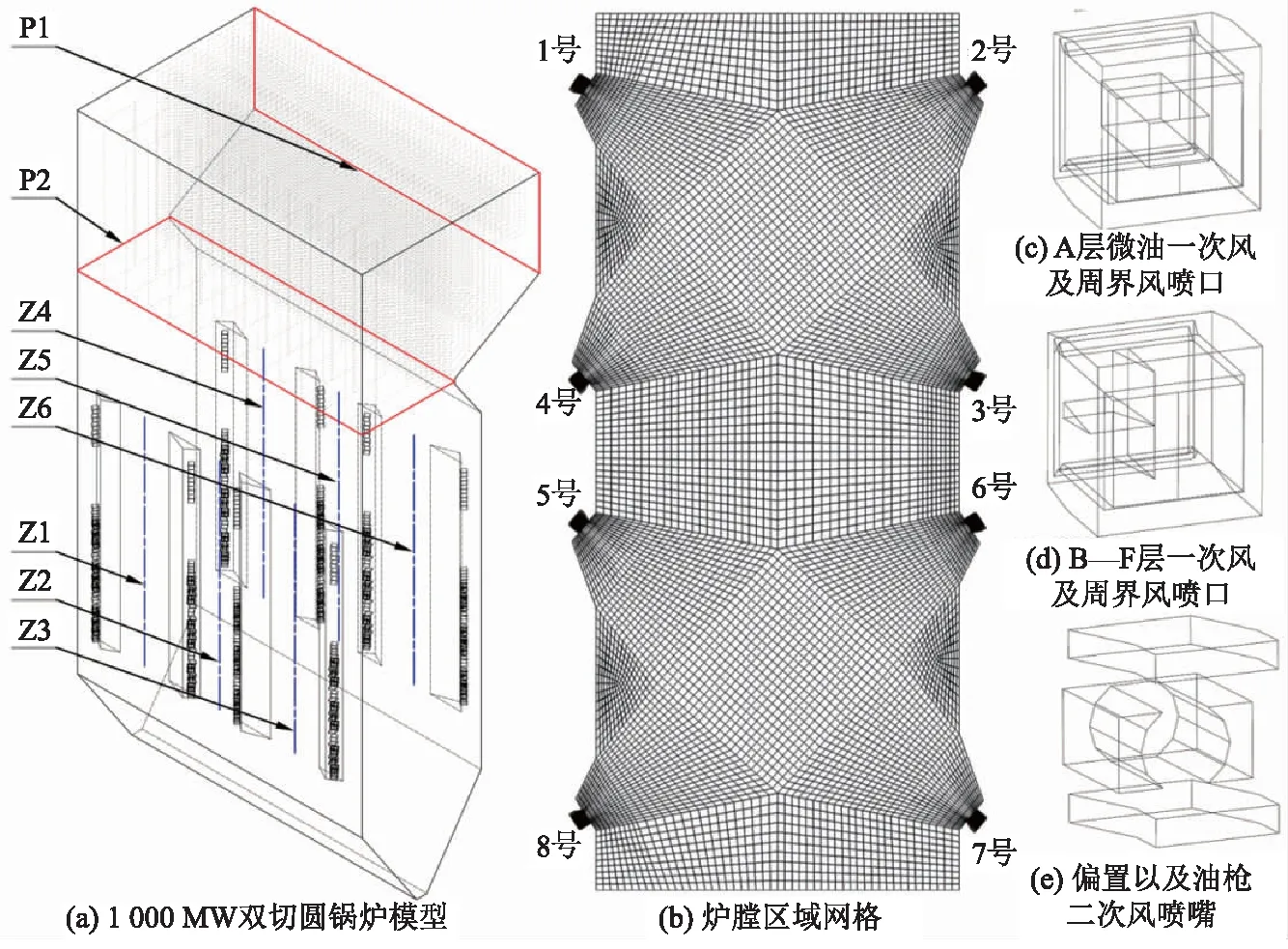

本文研究对象为一台1 000 MW超超临界单炉膛双切圆Π型煤粉锅炉,由上海锅炉厂有限公司设计,炉宽34.29 m,炉深14.36 m,炉顶高68.36 m,锅炉的设计连续最大出力(boiler maximum continuous rating,BMCR)运行条件下主蒸汽压力为27.46 MPa,过热器和再热器出口蒸汽温度分别为605 ℃和603 ℃,煤粉燃烧器为单炉膛双切圆布置、切向燃烧、摆动式燃烧器,炉底采用固态排渣,锅炉外形如图1(a)所示。为实现NOx超低排放,该锅炉采用低NOx同轴燃烧系统 (low NOxconcentric firing system, LNCFS),包括紧凑型燃尽风 (close-coupled over-fire air, CCOFA)、可水平摆动的分离燃尽风 (separated over-fire air, SOFA)、预置水平摆角的辅助风喷嘴 (concentric firing system, CFS)以及强化着火的百叶窗水平浓淡煤粉喷嘴。低NOx煤粉燃烧系统设计的主要目标是推迟煤粉燃尽过程形成还原性氛围进而减少挥发分氮转化成 NOx,实现方式为控制煤粉早期着火、控制燃料氧量供给、采用空气分段燃烧技术。低NOx同轴燃烧器如图1(d)所示,锅炉设有6层煤粉燃烧器,采用6台MGS-4366型双进双出钢球磨煤机供煤。在最大连续蒸发负荷时,6层全部投运,每台磨煤机的2个出口分别连接相应层左右2个半区的各4角燃烧器。一次风管路与低NOx同轴燃烧器布置与连接如图1(b)和图1(c)所示,受限于安装空间与管线整体布局,炉膛8角的一次风风粉管线与低NOx同轴燃烧器连接处皆为弯头连接,其中A层燃烧器连接处皆为正下弯头连接,B—F层燃烧器连接处皆为斜下方45°弯头连接。燃烧器的流通截面尺寸为0.635 m×0.65 m,燃烧器入口直段的长度为2.085 m。

图1 锅炉及一次风管路模型Fig.1 Boiler and primary air pipe models

煤粉在弯头中受到离心分离作用,一次风管与燃烧器之间的弯头连接将对原水平浓淡分离器的分离特性产生影响,改变向火侧与背火侧的设计分离浓度(本文浓度特指质量浓度,单位kg/m3),进而影响煤粉的燃烧特性。从设计角度考虑,在切圆燃煤锅炉中,由于燃烧器出口向火侧受到上游已着火风粉产生的高温烟气冲刷,煤粉在向火侧喷出后的预热、挥发分析出焦化以及焦炭颗粒的燃烧过程加快,增加煤粉燃烧器向火侧煤粉浓度,有利于促进煤粉的着火与燃尽,故水平浓淡分离对燃煤燃烧特性改善评价的关键指标是向火侧煤粉富集程度。然而在实际使用中,水平浓淡分离技术受到管件外形、磨煤机出力、燃煤可磨性差异与运行负荷调整等因素影响,煤粉浓淡分离效果将偏离设计值。

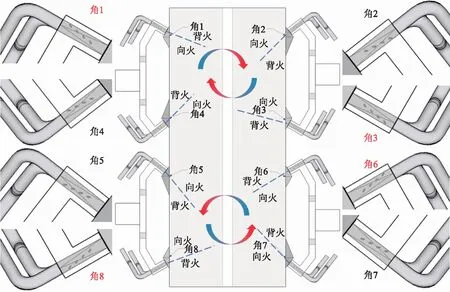

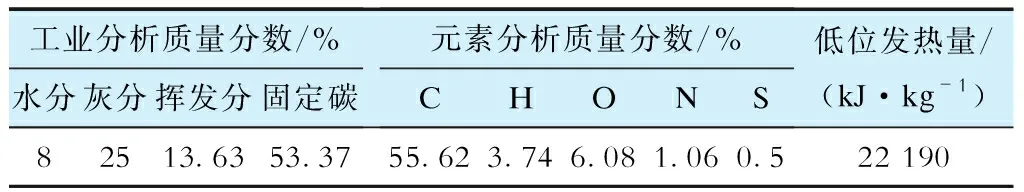

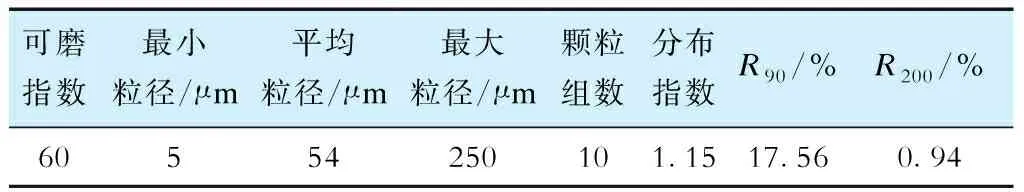

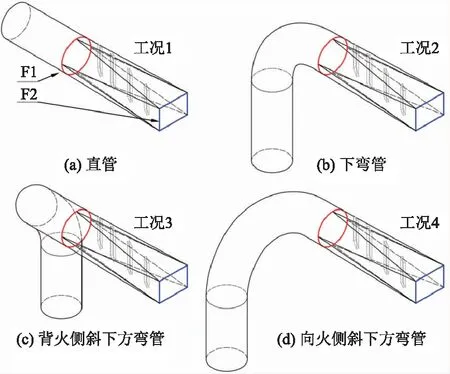

本文所研究1 000 MW双切圆燃煤锅炉在一次风风粉管线与低NOx同轴燃烧器连接处皆为弯头连接,B—F层1角到8角燃烧器连接的斜下方弯管来流方位与锅炉向火侧的相对位置如图2所示,可以发现B—F层1、3、6、8角弯管的斜下来流方向与向火侧同侧,2、4、5、7角弯管的斜下来流方向与向火侧异侧。依据上述分析,本文将A层的所有角,B—F层的1、3、6、8角以及B—F层的2、4、5、7角分别视为3种不同的燃烧器前弯管连接类型。首先以上述3类弯管与燃烧器入口的浓淡分离器一起进行建模与数值仿真,研究不同弯管来流方向对煤粉浓淡分离影响;然后对锅炉进行整体建模,对各燃烧器入口进行精细化建模,采用浓淡分离研究的结果作为锅炉整体数值模拟的边界条件,进一步讨论理论和实际浓淡分离条件下的炉内整体燃烧特性。锅炉燃料采用的设计煤种为王庄贫煤,设计煤的工业分析与元素分析见表1,可磨性系数与粒径分布见表2,表2中Rx为煤粉粒径大于x(μm)的部份所占比例。

图2 弯管来流方向与锅炉向火侧的相对位置Fig.2 Relative position of the inlet flow direction of elbow and the fire side of boiler

表1 煤粉工业分析与元素分析Tab.1 Proximate and elemental analysis of pulverized coal

表2 煤粉颗粒可磨指数与粒径分布Tab.2 Grindable index and particle size distribution of pulverized coal

2 数值模拟及工况设置

2.1 建模与网格处理

本文对1 000 MW双切圆燃煤锅炉进行精细建模,充分考虑一次风与二次风喷口外形对入炉膛风流动的影响,将各一次风与二次风的入炉端进行建模,提高炉膛入口边界条件的合理性,同时对各风口处网格进行局部加密,在合理计算资源需求下提高计算精度,上述措施能使煤粉的着火和燃尽特性模拟更符合实际炉膛中的煤粉燃烧。1 000 MW双切圆锅炉模型、各一次与二次风喷嘴模型如图3 (a)、 (c)、(d)、 (e)所示, 其中P1为炉膛出口,P2为屏式受热区入口,Z1为前墙左半区中线,Z2为前墙几何中线,Z3为前墙右半区中线,Z4为后墙左半区中线,Z5 为后墙几何中线,Z6为后墙右半区中线。主燃区采用分区方式划分网格,分区布局大致贴合炉膛的切圆分布,避免因气流流动方向与网格布置不一致而出现伪扩散现象,同时采用高质量六面体网格进行网格划分,节约计算资源并且进一步提高计算精度。主燃区的网格划分如图3 (b)所示。根据网格无关性计算结果,锅炉整体模型的网格数量选取390万即可满足计算精度,同时节约计算资源。全炉膛模型离散相迭代更新1次跟踪的颗粒轨迹线条数约为8.4万条。

图3 炉膛与喷嘴模型Fig.3 Furnace and nozzle models

本文同时将A层的所有角,B—F层的1、3、6、8角以及B—F层的2、4、5、7角这3类弯管与燃烧器入口的浓淡分离器一起进行建模,并新增1个直管连接浓淡分离器的模型进行对照研究,各燃烧器入口的连接模型如图4所示,图4中:F1为浓淡分离器入口平面,F2为浓淡分离器出口平面。由于百叶窗式水平浓淡分离叶片与管线模型不便于划分为结构性六面体网格,故该部分模型均采用四面体网格。为了提高计算精确度,在管线与浓淡分离叶片的壁面分别设置3层与5层边界层网格。各燃烧器入口模型的最终网格数量为80~220万。单燃烧器模型离散相迭代更新1次跟踪的颗粒轨迹线条数约为2.2万条。

图4 燃烧器入口连接模型Fig.4 Burner inlet connection model

2.2 数值方法与边界条件

气相湍流模型采用标准k-ε模型[16],标准k-ε模型在工业流场和热交换模拟中具有适用范围广、经济-精度合理的优势。在标准k-ε模型中可以通过选用适当的壁面函数近似求解合理的边界层结果。气相湍流模型的控制方程为:

Gk+Gb-ρε-YM+Sk,

(1)

(2)

(3)

式(1)—(3)中:xi和xj为离散单元坐标,下标i和j=1,2,3,分别对应笛卡尔坐标系的3个坐标轴方向;u为气相流体流速;Gk为由平均速度梯度产生的湍流动能;Gb为由浮升力产生的湍流动能;YM为可压缩湍流中波动膨胀对于总耗散率的影响程度;C1ε、C2ε和C3ε为常数,其中C1ε=1.44,C2ε=1.92,C3ε=0.09;σk与σε为湍流动能k与其耗散率ε的湍流普朗特数,其中σk=1.0,σε=1.3;Sk和Sε为用户对湍流动能k和其耗散率ε的自定义源项;μ为气相流体黏度;μt为湍流黏度;ρ为气相流体密度;Cμ为常数0.09。

煤粉的数值模拟采用离散相耦合方式,采用粒子碰撞模型进行计算。离散相煤粉颗粒的运动方程由下式控制:

(4)

(5)

(6)

式中:μ为烟气(主要成分为N2、O2、挥发分、CO、H2O、CO2)或空气的分子黏度;dp为颗粒直径,煤粉颗粒粒径设置采用Rosin-Rammlar分布,粒径分布参数见表2;Cd为颗粒的阻力系数,采用球形阻力模型[18]计算;Re为颗粒与烟气之间的相对雷诺数;up为颗粒速度;u为流体速度。

气相燃烧采用基于快速反应机理的涡耗散模型(eddy-dissipation model, EDM)[19]进行模拟,该模型假定气相燃烧主要由反应物的混合速率决定。大型电站锅炉燃烧炉内温度通常达1 000 K以上,此时化学动力控制的反应速率远大于反应物混合控制的反应速率,可以认为燃烧反应主要由反应物的混合速率控制。

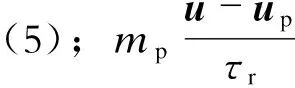

煤粉挥发分的释放采用双方程释放模型[20],挥发分的生成速率

(7)

kc=Ace-(Ec/RT).

(8)

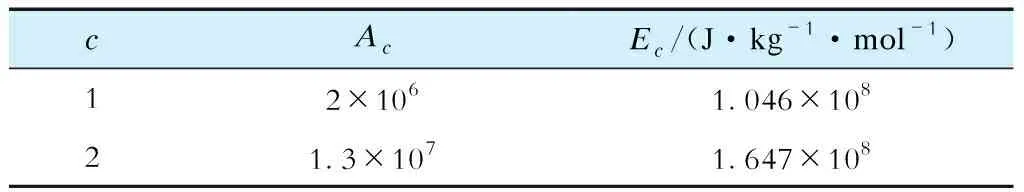

式中:Y1与Y2为双方程的权重,Y1=0.3,Y2=1;k1与k2为双方程的反应速率常数,由阿伦尼乌斯公式(Arrhenius)计算得到,见式(8);c=1,2,表示2个方程;Ac为反应速率指前因子;Ec为反应活化能;T为气体温度;R为气体常数,双方程的反应速率控制参数设置见表3。

表3 煤粉挥发分双方程释放模型燃烧参数Tab.3 Combustion parameters of pulverized coalvolatilization double-equation release model

焦炭燃烧采用动力/扩散表面反应模型[21-22],控制方程如下:

(9)

(10)

D2=C2e-E/RTp.

(11)

式中:Ap为颗粒表面积;pox为颗粒周围气体中氧的分压;D1为扩散速率,D2为化学动力速率;Tp为颗粒温度;C1为焦炭燃烧的扩散速率;C2为焦炭燃烧的动力控制指前因子,取2.5×10-3;E为反应活化能,取8.37×107J/(kg·mol)。

煤粉颗粒粒径分布采用Rosin-Rammler分布,在颗粒群中大于某一粒径D的颗粒质量分数

Yd=e-(D/Dmean)n.

(12)

式中:Dmean为平均粒径;n为颗粒尺寸分布指数。

单燃烧器与全炉膛燃烧模拟仿真计算工作均基于ANSYS Fluent 16.0平台展开,辐射模型采用离散坐标辐射模型(discrete ordinates radiation model, DO),离散方程采用压力速度耦合的SIMPLE方式求解,离散方程先采用1阶迎风格式,求解至一定程度后改为2阶迎风格式,以提高计算精度。

2.3 工况设置

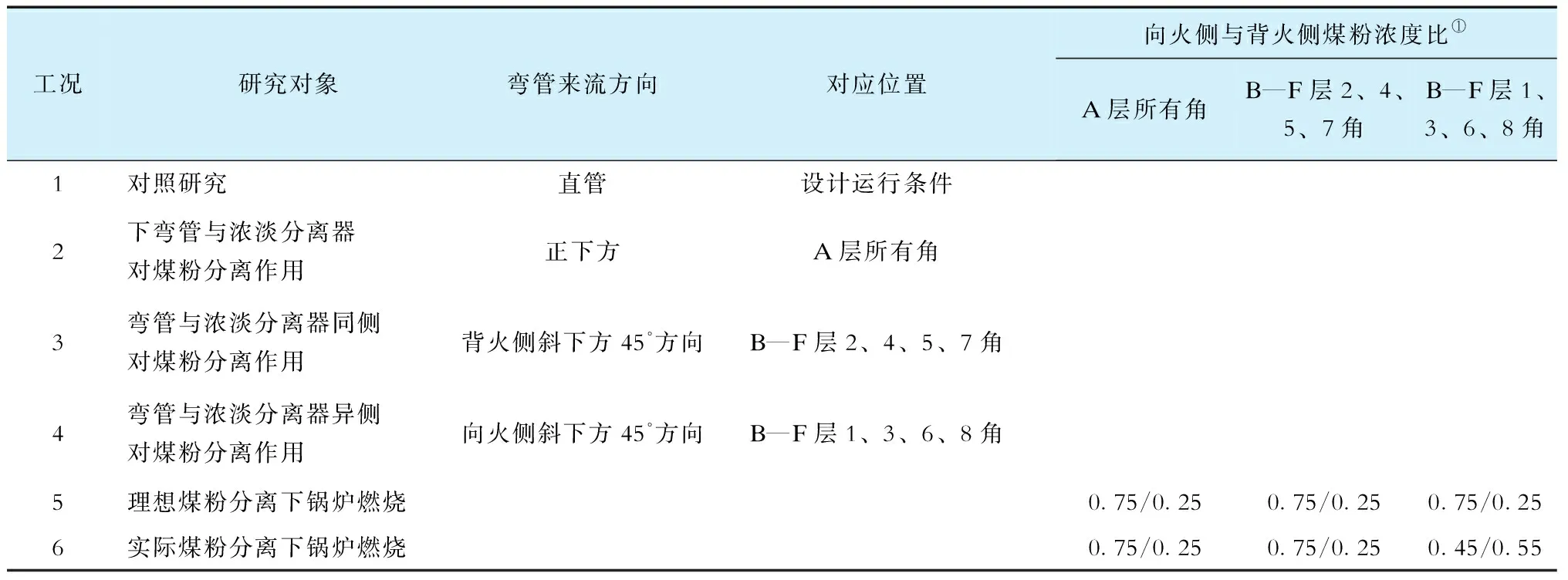

本文研究首先以弯管来流方向对燃烧器浓淡分离的数值分析展开,根据1 000 MW双切圆锅炉实际的一次风管线对燃烧器的不同来流方向设置3个工况:工况 2、工况 3、工况 4,与来流为直管的对照工况 1一起进行横向比较,探讨实际管线布置中弯管对燃烧器浓淡分离的影响。然后,以本文中弯管对燃烧器浓淡分离影响的已有计算结果作为锅炉整体数值模拟的边界条件,设置工况 5与工况 6分别对应理想煤粉浓淡分离条件下锅炉的燃烧与实际考虑弯管对浓淡分离影响后的锅炉燃烧进行对比,最后与实际运行结果进行对比,工况详细设置情况见表4。表4中,工况 5与工况 6的向火侧与背火侧煤粉浓度比数值基于工况 2、工况 3与工况 4数值分析结果。工况 5与工况 6的风率配比设置为:一次风18.5%,二次风55%,燃尽风26.5%。

表4 工况设置Tab.4 Working condition setting

3 结果及讨论

3.1 风量偏差

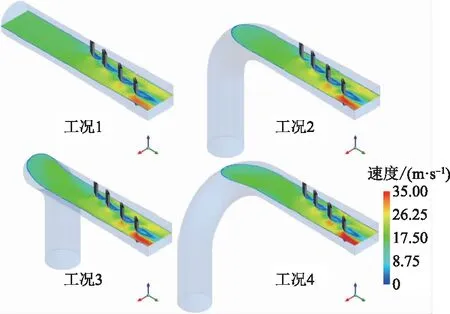

图5为各工况燃烧器水平中心截面的速度云图。对比弯管出口处(浓淡分离器入口截面F1附近)速度分布可知,直管与弯管对燃烧器入口速度数值影响较小,各工况在该区域速度数值差异不大。当气体流经百叶窗水平浓淡分离叶片时,由于叶片的逐级导流作用,向火侧的气流速度逐渐加快,在到达百叶窗浓淡分离器出口截面F2附近位置达到最大值,同时,气体在相邻2个叶片之间存在横向窜流,使得背火侧也能保持一定的风速。综上可知,各工况气体流经该区域速度分布基本相似。下面对各工况浓淡分离器入口截面F1与出口截面F2进行风量偏差分析。

图5 速度云图Fig.5 Velocity images

低NOx同轴燃烧器中百叶窗浓淡分离器下游紧邻钝体燃烧器,如图1(d)所示。该钝体燃烧器包含水平钝体和竖直钝体结构,分别安装于燃烧器截面的竖直和水平几何中线,以竖直中线将燃烧器截面均分为向火侧半区和背火侧半区,以水平中线将燃烧器截面均分为上侧半区和下侧半区。以上述分区作为风量偏差研究的分区依据,煤量偏差研究亦采用上述分区方式。在风量偏差研究中,截面F1与F2处各半区的风量百分比由各半区的质量流量(kg/s)统计值占所在截面总质量流量百分比求得。

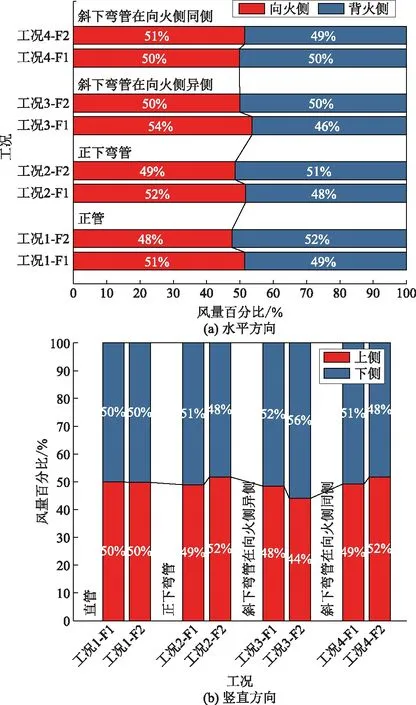

图6为各工况浓淡分离器入口截面F1与出口截面F2的风量水平方向偏差与竖直方向偏差,其中各侧的风量百分比为各分区流量占整个燃烧器截面流量比例。就水平方向风量偏差而言,各工况水平风量偏差均不大。对比各工况在水平方向风量偏差可知,浓淡分离器入口截面F1处少量水平偏差源于弯头偏斜作用与下游叶片的水平偏向传导到上游所共同作用,浓淡分离器出口截面F2处少量水平偏差源于上游弯头偏斜作用与叶片的水平偏向作用,由此可见弯管对于风量在水平方向偏差存在影响。工况 4由于弯管风量来流方向与浓淡分离叶片导向方向不同,在水平风量偏差产生了与其余工况相反的规律。就竖直方向风量偏差而言,各工况竖直风量偏差均不大。受到下弯管偏斜作用,工况 2、工况 3与工况 4在浓淡分离器入口截面F1都出现上侧风量略大于下侧的现象。工况 3由于弯管风量来流方向与浓淡分离叶片导向方向相同,在竖直风量偏差产生了与其余工况相反的规律。进一步分析可发现燃烧器连接斜下弯管将致使管内形成旋转流动,气流的旋转残余动量进入百叶窗浓淡分离叶片后将对风量偏差产生影响,旋流残余动量在燃烧器风量偏差的影响与来流方向紧密相关,总体而言,风量偏差在各工况中的差异均不大,不足以对炉内煤粉燃烧着火产生显著影响。综上,弯管与百叶窗浓淡分离器对风量皆有一定程度影响,各工况风量在水平与竖直方向的风量偏差较小。

图6 水平与竖直方向风量偏差Fig.6 Air deviations in horizontal and vertical directions

3.2 煤粉浓度偏差

1 000 MW双切圆锅炉采用6台双进双出球磨机供煤,双进双出球磨机的通风量、煤粉细度指标与磨煤机出力大小呈正相关关系。为了保证燃烧器煤粉模型研究合理性,在满负荷运行下的一次风管线中取煤粉样品做平均细度分析可得煤粉细度指标R90和R200,然后在数值模拟中采用Rosin-Rammler粒径分布模型设置合适参数,使该模型所得R90和R200值与实际值保持一致,具体参数设置见表2。

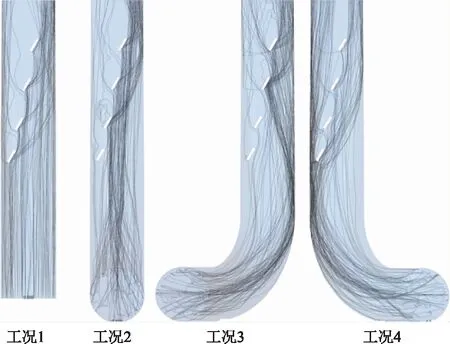

图7为不同弯管来流方向下煤粉颗粒的轨迹图。由图7看出:除了直管连接燃烧器的工况 1之外,其余各工况煤粉在通过弯管后均出现不同程度的聚拢;工况 2煤粉在通过弯管后向管内水平方向的中部聚拢,且聚拢程度相对工况 3与工况 4较弱,在通过百叶窗浓淡分离器后能够实现煤粉在向火侧的富集;工况 3与工况 4煤粉通过弯管后聚拢程度较强,聚拢区域均靠近弯管外侧;工况 3煤粉通过弯管后偏向向火侧,能够在通过百叶窗浓淡分离器后正常实现向火侧煤粉富集;工况 4煤粉通过弯管后偏向背火侧,此时大量煤粉从百叶窗叶片背火侧的缝隙中逃逸,使百叶窗浓淡分离效果大幅减弱,向火侧的煤粉富集程度低于其他工况。综上可知,各工况煤粉颗粒流经该区域后浓淡分离差异明显,其中工况 4向火侧富集程度最差。下面对各工况浓淡分离器入口截面F1与出口截面F2进行煤粉浓度偏差分析。

图7 颗粒轨迹Fig.7 Particle trajectory

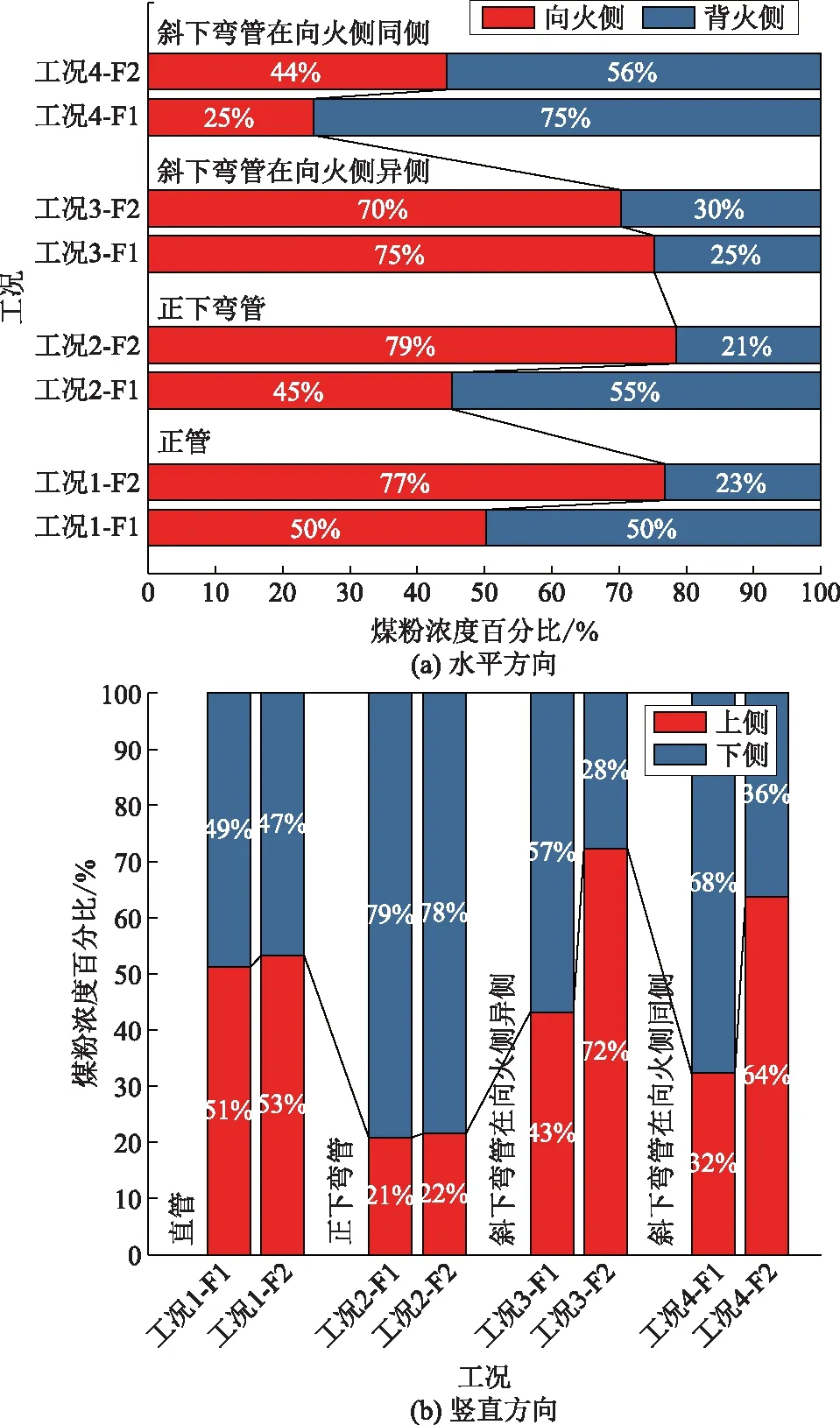

图8为各工况浓淡分离器入口截面F1与出口截面F2的煤粉浓度水平与竖直方向的各区域偏差。在煤粉浓度偏差研究中,截面F1与F2处各半区的煤粉浓度百分比,是由各半区的煤粉浓度(kg/m3)求得的煤粉流量(kg/s)统计值占所在截面总煤粉流量百分比求得。水平方向偏差规律为:在浓淡分离器入口截面F1处,工况 1与工况 2的向火侧背火侧浓度差异较工况 3与工况 4小,工况 3与工况 4由于斜下弯管的偏斜作用导致煤粉分别偏向向火侧与背火侧;在浓淡分离器出口截面F2处,工况 1、工况 2与工况 3均能实现煤粉在向火侧的富集,工况 4则出现背火侧浓度大于向火侧浓度的情况,偏离设计目标。竖直方向偏差规律为:在浓淡分离器入口截面F1处,除工况 1外的其余工况煤粉基本朝上侧偏斜,且工况 2向上偏斜程度最大;在浓淡分离器出口截面F2处,工况 3与工况 4向煤粉下侧偏斜,而工况 2则向上侧偏斜,工况 1上下侧煤粉富集程度一致。

图8 水平与竖直方向煤粉浓度偏差Fig.8 Pulverized coal concentration deviations in horizontal and vertical directions

工况 3与工况 4中斜下方弯管所致煤粉浓度在水平偏斜程度约为25%,对比工况 1的F1与F2截面煤粉浓度差可知百叶窗浓淡分离能力约为向火侧偏斜22%,由此可知,弯管与水平浓淡分离均对煤粉偏斜产生较强程度影响,在锅炉实际运行调试和整体的数值研究中需重视。

弯管来流方向与百叶窗异侧出现煤粉分离效果不佳的原因主要为离心作用致使煤粉偏向一侧导致大部分煤粉从百叶窗入口窄侧缝隙中穿过,导致位于下游百叶窗分离器的分离效果被削弱(工况 4)。由此提出在来流弯管的出口与百叶窗浓淡分离器入口之间的弯管外侧增设一片挡板,可避免大部分颗粒进入到百叶窗入口窄侧缝隙,恢复煤粉在水平方向的浓淡分离效果。

3.3 锅炉燃烧情况

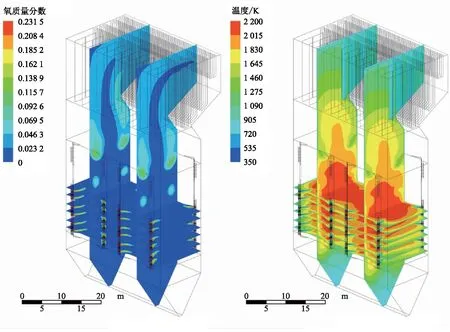

1 000 MW双切圆燃煤锅炉的整体数值模拟燃烧器采用风量与煤粉浓度偏差结果作为边界条件,将燃烧器入口分为左右两相同面积区域,如图3 (c)、(d)所示,对各角燃烧器左右2区入口采用向火侧与背火侧进行区分。根据前文数值统计,燃烧器水平方向的风量差异非常小,故向火侧与背火侧各按50%风量进行均匀分配。设置工况 5考察各燃烧器在理想浓淡分离条件下炉内燃烧情况,设置工况 6考察各燃烧器在弯管作用燃烧器后浓淡分离条件下的炉内燃烧情况。各燃烧器向火侧与背火侧煤粉浓度配比按前文浓淡分离数值分析结果进行设置,工况 5与工况 6各燃烧器向火侧与背火侧的煤粉配比见表4。工况 6炉内的氧质量分数与温度分布如图9所示,工况 5、工况 6数值分析与实际运行的燃烧特性参数见表5,其中O2与CO的取样位置在空气预热器入口位置。对比炉膛出口飞灰含碳量(carbon in ash, CIA)与出口氧含量可知,考虑了燃烧器煤粉浓淡分离削弱效应的工况 6与实际运行结果更为接近,而在理想浓淡分离效果下的工况 5的煤粉燃尽程度显然被高估。在其余边界条件和燃烧特性控制参数保持一致的情况下,工况 6在分隔屏入口截面的平均温度略高于工况 5,表明燃烧器浓淡分离效果削弱后煤粉着火燃尽的热量释放过程相对延后,向火侧煤粉富集程度降低不利于煤粉在炉内停留时间内及时高效燃烧,最终导致锅炉整体经济性降低。

表5 燃烧特性差异Tab.5 Combustion characteristic differences

图9 炉内氧浓度分布(左)与温度分布(右)Fig.9 Oxygen concentration distribution (left) and temperature distribution (right) in furnace

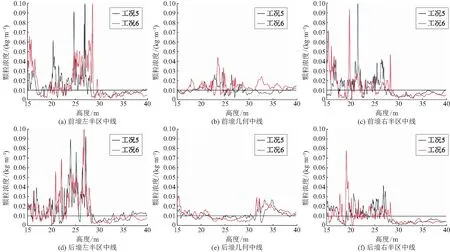

为了比较煤粉浓淡分离正常(工况 5)与削弱(工况 6)对煤粉颗粒贴壁程度影响,采用墙面附近煤粉颗粒浓度作为煤粉贴壁程度指标,分别取锅炉主燃区前后墙面上的各3段平整墙面中线统计煤粉浓度分布,如图10所示。可知煤粉贴壁程度严重的区域位于炉膛15~30 m高度的左右半区墙面,几何中区墙面煤粉贴壁程度相对较弱。煤粉浓淡分离程度削弱后,背火侧煤粉富集程度增加,导致前墙的左右半区15 m与30 m附近墙面、后墙的左右半区20 m附近墙面煤粉颗粒浓度较理想分离条件更高。

图10 炉前后壁面中线颗粒浓淡分布Fig.10 Particle distributions in the center line of front and back walls

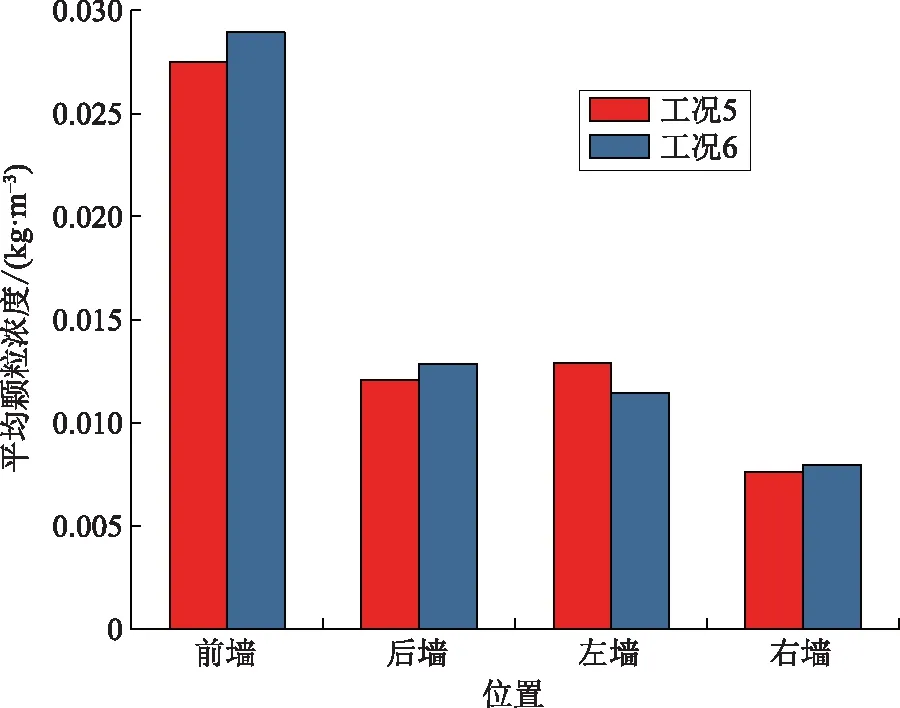

采用壁面附近平均浓度指标可以更直观对比工况 5与工况 6煤粉的贴壁程度,分别取炉膛前、后与左、右4面墙体向炉内0.1 m截面统计平均颗粒浓度,如图11所示。在考虑了弯管来流方向与向火侧相同(B—F层1、3、6、8角)造成的燃烧器煤粉浓淡分离削弱效应后,背火侧煤粉浓度相对理想煤粉分离工况显著增加,前墙、后墙与右墙附近煤粉颗粒浓度皆出现明显增加现象,此时高温软化状态的煤粉颗粒穿过壁面边界层与水冷壁接触的几率增加,水冷壁结焦结渣风险加剧。

图11 壁面附近颗粒浓度Fig.11 Particle concentrations near the wall

4 结束语

采用数值方式探究了弯头来流方向对风量偏差与煤粉浓淡分离程度影响,结果表明,弯管与百叶窗浓淡分离器均对风量偏差影响较小。斜下方弯管所致煤粉颗粒浓度在水平方向的偏斜程度约为25%,百叶窗浓淡分离器所致煤粉颗粒浓度在向火侧偏斜程度约为22%,弯管与百叶窗浓淡分离均对煤粉偏斜产生较强程度影响,弯管来流方向与百叶窗水平浓淡分离器的偏斜方向一致时将对煤粉的浓淡分离效果产生显著削弱作用。可在来流弯管的出口与百叶窗浓淡分离器入口之间的弯管外侧增设一片挡板,避免大部分颗粒进入到百叶窗入口窄侧缝隙,恢复煤粉在水平方向的浓淡分离效果。

将弯管与百叶窗浓淡分离器对煤粉浓淡分离的实际工况与理想煤粉浓淡分离工况进行对比可知:考虑弯头对燃烧器煤粉浓淡分离削弱效果的工况更加符合炉内实际燃烧,弯头来流方向与向火侧相同时将对燃烧器整体的煤粉浓淡分离产生一定削弱效果,燃烧器内煤粉浓淡分离效果削弱将大幅降低炉内向火侧煤粉浓度,不利于煤粉的着火与燃尽,导致锅炉整体经济性降低;同时在前墙、后墙与右墙会出现煤粉浓度增高的现象,背火侧煤粉富集程度增加,水冷壁结焦结渣风险加剧。