煤质无人化验系统的关键技术及性能试验

2022-04-28杨勇,任率

杨 勇,任 率

(湖南三德科技股份有限公司,湖南 长沙 410205)

0 引 言

《国家电力发展十三五规划》明确指出了“发展智能发电技术,开展发电过程智能化检测”的要求。智慧电厂则是在广泛采用信息化、网络化技术的基础上,集成智能传感与执行、智能控制和管理决策等技术,形成“无人干预、少人值守”的新型电厂,最大限度地实现电厂全生命周期内的资产最优分配、生产质量最优控制,最优地实现经济效益和设计效益[1]。在《关于加快煤矿智能化发展指导意见》(发改能源〔2020〕283号)中也明确提出了加快煤矿智能化发展的10项任务,其中推进科技创新、提高智能化技术与装备水平成为改革重点,机械化换人、自动化减人专项行动势在必行[2]。

目前,火力发电仍是我国电力生产的主要组成部分,发挥着不可替代的主体作用,而燃料管理是影响火电企业经营成效的首位因素。采样、制样、化验作为燃料管理最基础、最重要的3个环节,经过多年的快速发展,采样和制样环节的自动化、智能化比例逐步提升,市面上广泛推出了全自动采样、全自动制样系统、样品存查系统以及各系统间样品转运的样品传输系统等,实现了采制环节的无人值守和全自动化[3]。而化验环节的检测分析,主要还是应用单台的化验仪器设备,通过人工操作得出各项指标[4],该方式人力成本高、效率低,尤其是存在人为干扰的风险,容易滋生管理寻租现象,对样品数据的准确性、客观性、公正性有较大影响。

样品化验作为燃料管理的关键环节,其智能化的推进,对于突破燃料采、制、化“最后1 km”,打通燃料管控全环节智能化意义重大。近年来,行业内陆续开始研究智能无人化验系统[5-7],采用工业机器人代替人工,将各检测设备集成在一起,工业机器人固定置于中间,或在导轨上进行流水线作业,替代人在处理各设备之间的坩埚流转。但大多是将所有设备放置在统一环境区域内,由于各检测设备对环境要求不一,容易导致化验结果受环境的影响失真,如称重天平在不同温度下的数据漂移造成称重不准,量热仪需在恒温状态的环境下测试等。很多学者对无人化验系统存在的问题进行了深入研究和探讨[8-11],无人化验系统作为1个系统工程,需梳理清楚各指标之间的化验业务流程,处理好各设备之间的工作优先级,才能协调整体系统的高速运转,实现智能化、无人化。

笔者介绍了1种结合工业机器人的无人化验系统,采用先进的信息化网络技术、物联网技术、控制技术和工业机器人技术,通过模块化设计,全程模拟人工作业,按化验程序自动完成各项指标的化验和远程管控,以实现煤炭、焦炭等样品发热量、工业分析、全硫、碳氢氮等指标的全自动无人化测试。对该系统中应用的关键技术进行了探讨,如布局的合理分区、自动称量技术、自动点火技术、自动清洗技术等。为验证该系统的检测数据精准有效,通过第3方性能试验对系统的重复性误差、偏载误差、示值误差等进行检定。

1 系统组成及工作流程

无人化验系统由样品处理单元、称量存储模块、量热单元、高温单元、控制系统、覆盖件单元、工业机器人、以及量热仪、工业分析仪、定硫仪、碳氢氮仪、上位机软件系统等组成,且具备与气动传输系统、存查柜系统、燃料智能管控系统的软硬件对接接口,其结构如图1所示.该系统中的工业机器人,在系统中间固定于地面上,替代化验人员在各系统之间进行坩埚的流转。系统内部的检测仪器、样瓶开盖、氧弹充氧等关键环节均采用冗余设计,并行工作,单模块故障不会影响整体系统的有效运行和数据结果的输出。

图1 煤质无人化验系统结构Fig.1 Structure drawing of coal intelligent analysis system

系统中主体部分配置了ABB机械手,在该机械手覆盖不到的区域,如量热仪区、称量区配置了机械手运转模块。系统工作流程图如图2所示,该流程严格按照国标规范,并充分参照人工化验的操作习惯,以实现整体效率的最高,实现了从接样、摇匀、开盖、称量、化验、坩埚/氧弹清洗机循环使用、数据报表输出及上传的全过程无人化。该系统的主要技术参数见表1。

图2 无人化验系统工作流程Fig.2 Flow chart of coal intelligent analysis system

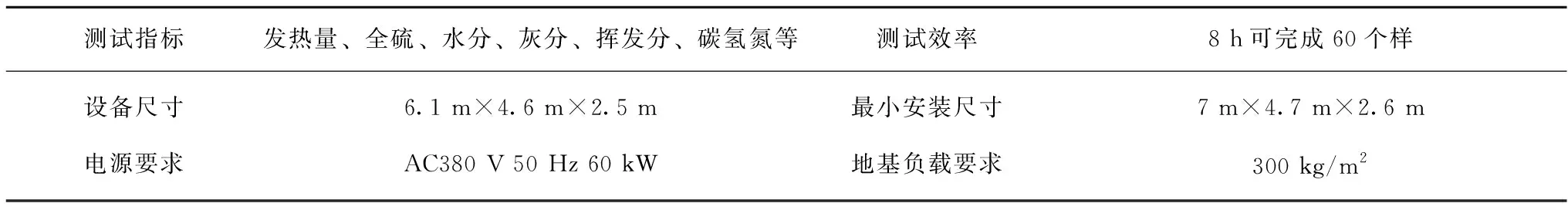

表1 无人化验系统主要技术参数Table 1 Main technical parameters of coal intelligent analysis system

2 关键技术及功能特点

无人化验系统不是简单的将工业机器人与人工化验设备集成为1个整体,还需众多关键技术的支撑,如功能合理分区、精准自动称量技术、可靠稳定的自动点火技术、坩埚自动清洗、多任务的协调、大数据采集及挖掘应用等。

2.1 科学分区与优化布局

机器人化验系统如不进行功能的科学分区,会存在人工活动区和机器人活动区重合的安全隐患,且各种化验设备混合在1个环境下,会影响设备的测试性能。如称量单元所在的称量区域需满足以下条件:① 称量区内应该温度恒定,且波动较小;如建议在15 ℃~30 ℃之间,温度波动不大于每小时0.5 ℃。② 称量区内环境需防尘,灰尘对称量有影响,秤盘内有灰尘或空气中灰尘较大,会使称量区中天平称量不稳定。③ 称量系统的工作台面应该是清洁、干燥、无腐蚀的稳固台面。④ 称量系统的天平应避免阳光的直射。⑤ 称量区内的环境湿度应该稳定,而不能大幅度波动,建议温度在45%~75%之间。

针对测试区、称量区所需要的环境要求,提出了1种分区合理、安全性高、工作流程规范稳定、自动化程度高的无人化验系统,布局如图3所示。

图3 无人化验系统的功能分区Fig.3 Functional partition of coal intelligent analysis system

该系统主要划分为称量区和测试区(包括量热区、高温区),称量模块与测试模块分别布置在称量区和测试区,由于称量区和测试区之间相互独立布置,如采用玻璃隔板、隔热板等进行隔断,达到功能分区和防止各区之间的热量交换的效果,称量区与测试区之间的环境不会相互影响,从而保证称量模块与测试模块工作的独立性;另外将各模块采用分区进行布置,将相同环境要求的模块集中在一起,不仅节省空间,并且易于扩展,如本系统中量热仪可多配置1套来提高工作效率。

2.2 精准自动称量技术

在煤质分析检测时,需要取一定量的粉末状煤样放于待测试坩埚上进行测试,煤样的精确加样称量必不可少,在此过程中涉及到样瓶存放管理、样瓶编码识别、样瓶搅拌摇匀、样瓶开合盖、取样、称量等问题[12]。

本项目采用了1种自动称量方法及系统技术,该自动称量方法步骤为:称量时,将样瓶存放区的样瓶转移至混合搅拌工位进行自动混合搅拌;将样瓶转移至自动旋盖工位进行自动开盖;将样瓶转移至自动称量工位进行自动取样并称量;将样瓶转移至自动旋盖工位进行自动合盖;将样瓶转移至样瓶存放区。关于自动称量的详细功能特点,可参阅文献[13]。

2.3 可靠稳定的自动点火技术

量热仪区的自动化是无人化验系统的关键核心技术之一,而氧弹自动点火技术是量热仪全自动化的技术瓶颈。当前,人工化验方式的量热仪点火方式基本为国标规定的接触式熔断点火方式。点火时,氧弹本体上的正负两级连接部通电使得点火丝通电发热熔断实现点火。此种点火方式在每次试验后均需要人工细致地更换点火丝,该动作人工实现容易,而机械人实现则比较困难,且每次点火丝并不能完全燃烧完而有部分残余,导致每次试验的点火热不一致,需要计算残余点火丝热量,操作麻烦;另外,残余点火丝在试验完成后需要进行清扫,增加工作量,要实现该点火方式的自动化,几乎不可能。近年来,行业内也开始出现了国标规定之外的非接触式激光点火方式,但该方式对点火装置玻璃外罩的洁净度要求很高,由于玻璃脏污后很容易导致点火失败,使得产品的稳定性不好。

笔者项目采用的量热仪应用点火棒点火[14-15],该技术在耐高温氮化硅陶瓷棒内设有上部与正负电极相连的导体柱,其底端通过加热丝连接,点火棒通过连接部与氧弹芯为可拆卸连,拆装方便,整体机构简单,加热棒底部呈圆弧状,减少了其与坩埚的接触面积,避免挤压坩埚内的样品,使加热棒底部的煤样燃烧充分,且能减少热量从加热棒传递至坩埚上,影响测试结果。

2.4 高效坩埚清洗技术

在进行煤样分析时,样品在做完实验后,样盘及坩埚均需清洗去除残留物来消除对下次实验的影响。此前该过程一般是采用手动水洗完成,并未实现自动化,此种方式存在以下缺点:① 浪费实验人员较多时间清洗设备,实验效率不高。② 水洗坩埚后还需对坩埚进行干燥处理,耗时较长。③ 由于自动化程度低,无法实现整个化验系统的全自动化。

针对现有坩埚清洗方式对实现煤质化验自动化的影响,笔者系统采用了1种全自动化、流程简单的坩埚自动清洗技术。该技术通过平移的托板铲起样盘传送带上的样盘以实现自动取样盘;夹紧组件、翻转组件、抽气排尘组件对样盘进行夹紧后进行翻转以清除掉样盘内的残渣实现初步清;然后利用清洗组件对样盘进行高压气体吹扫清洗。该技术通过自动取样盘、倒残渣进行初步清洗、再进行高压气体吹扫,实现了坩埚的全自动清洗,简化了实验步骤;开创性地采用气洗方式,省去了干燥步骤,进一步简化了实验流程,提高了坩埚清洗的效率和自动化水平。

2.5 多任务协调控制

智能化无人检验系统包含各种类型的机构模块和专业仪器设备,每种模块和设备执行任务的时间和周期不同,为达到效率最大化,通过效率换算得出每种模块的数量,如何通过机器人运转操作实现各模块在系统检测、化验全周期的效率最大化是需要重点研究的内容;本项目建立系统实时操作的多任务智慧调度机制,研究可抢占式多任务优先级协同优化控制算法。系统在检测、化验全周期中不同模块任务在不同阶段的优先级是变化的,可抢占式多任务可变优先级协同控制算法能有效提升设备使用效率,实现最少硬件设备投入下的高效率目标。

2.6 燃料指标检验的大数据采集与应用

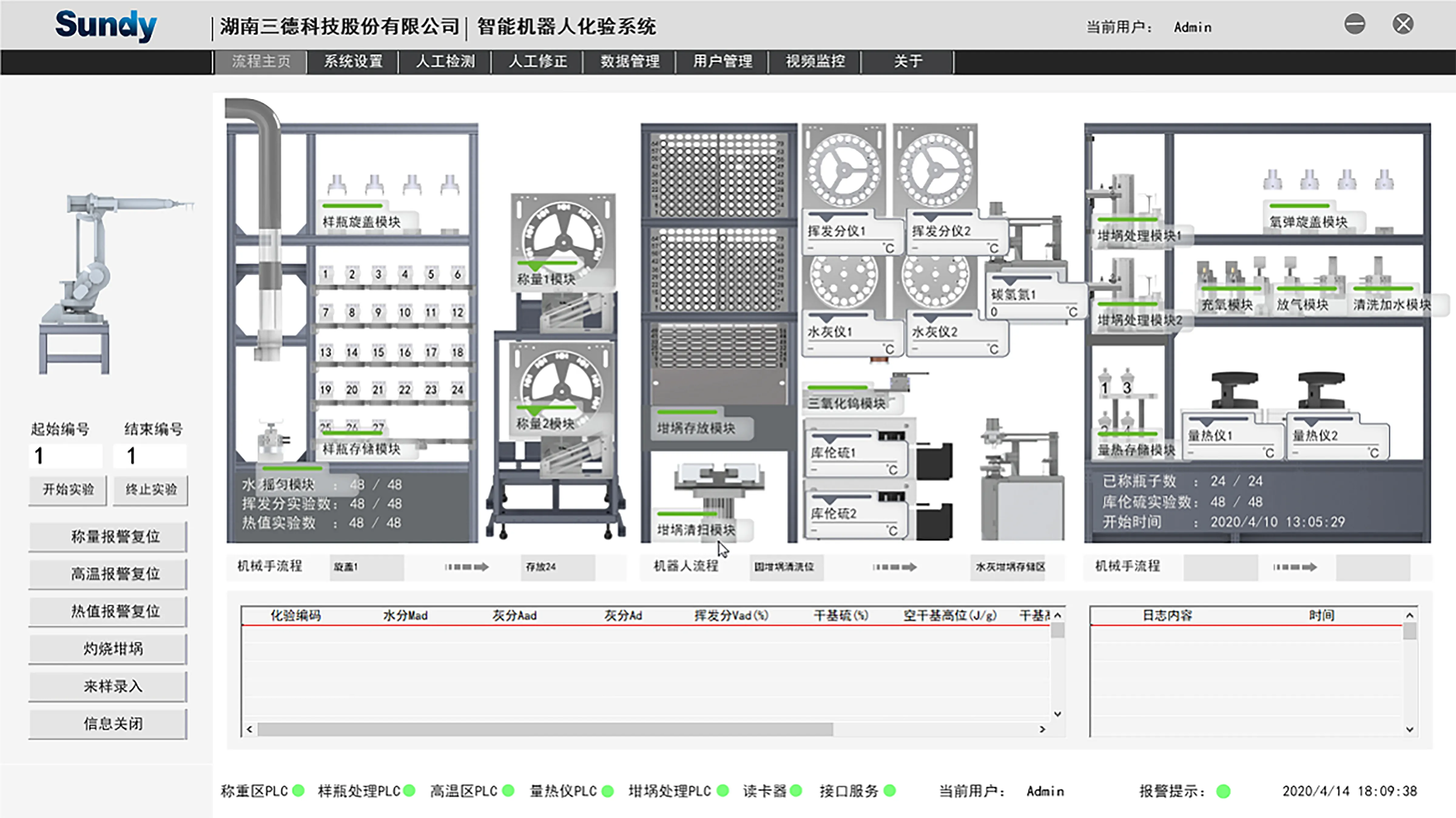

依据“燃料指标智能化无人检验系统”的工况特征和燃料指标参数特征,建立大数据挖掘新方法,得到系统在线数量分布、工作情况和煤质检验数据,此系统由几大大功能模块组成(如图4所示):① 化验室数据诊断系统:此系统可根据采集的海量数据进行数据统计分析,研究各指标间的相互关系,实现实验结果判断;通过所有指标的历史趋势研究可进行仪器稳定性判断,仪器维护预警及等功能。② 设备运维保障:通过采集仪器的工况信息,进行工况数据分析,分级进行故障分析和设备预警,实现远程维护、易损易耗件更换预警,智能信息提醒(短信/微信/钉钉)和维护工单派发等功能,软件主页面如图5所示,故障信息可在软件主页面上显示。

图4 系统数据采集与处理示意Fig.4 System data acquisition and processing

图5 无人化验系统控制软件主界面Fig.5 Main interface diagram of control software

3 系统性能试验

为验证本系统在煤的发热量、自动称量系统的测量精密度和准确度,是否符合GB/T 18150—2001《煤和焦炭可替代方法确认准则》及相关煤质仪器检测标准要求,整体系统偏倚是否符合国家标准方法要求,省计量院对该系统进行了全面的检测。其中全硫、工业分析、元素分析引用已有成熟技术,虽然在检定范围内,且结论为合格,在此不做探讨。

3.1 自动称量系统检测

试验检定依据为JJG 1036—2008《电子天平检定规程》,对自动称量系统主要检测的性能见表2。

表2 自动称量系统检测Table 2 Verification results of automatic weighing system

3.2 量热仪检测

依据JJG 672—2018《氧弹热量计检定规程》进行检定,苯甲酸热值认定值为26 469 J/g,标准装置为氧弹式热量计检定装置,其测量范围为(26 430-26 490)J/g,不确定度为0.1%,k=2, 量热仪检定结果见表3。

表3 量热仪检定结果Table 3 Verification results of calorimeter

从检定结果可得出,系统采用的自动称量系统和自动点火量热技术,符合国标要求。

4 结 语

以实现燃料管理化验数据智能化、无人化、信息化为目标,提出了1种全自动的无人化验系统。该系统运用工业机器人替代化验员完成各项操作,实现化验工作全过程的无人干预,避免人为因素干扰,保证测试结果的客观准确。同时,该系统还可与电厂的上层管理系统如ERP系统、燃料集控中心进行数据对接,将设备运行状态和工作参数实时上传,实现了化验数据的自动采集、汇总、分析,并自动生成报表。该系统的推广,完善了燃煤从采购入厂到入炉全业务流程的智能化管控整体解决方案,将助力于智慧电厂、智慧矿山的建设。