移动煤流采制样系统全流程物料感知技术研究

2022-04-28胡志伟杨金祥

胡志伟,杨金祥

(1.煤炭科学技术研究院有限公司 检测分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

煤炭机械化采制样系统是当前对商品煤进行采样、制样的1种自动化控制系统,其能够确保煤炭检验结果的客观性、准确性,并有效地消除人工采制样的误差[1]。

目前的采制样系统,只对每台设备的机械运转状态进行监控,煤样在整个系统流程内的运转状态不能被掌握。特别是雨季,煤炭在火车运输途中和堆场储存期间因降雨导致煤炭水分过大,采制样系统在采样作业时经常出现设备堵料、负载过大等情况,设备故障导致系统不能正常运转时才会故障报警。现有采制样系统在系统运行时需专人巡视设备,通过设置于运转设备转动部位的测速传感器、位置传感器并综合工作人员在现场对设备状态、声音等信息的采集来判断系统是否运转正常。系统内单体设备是全密封结构,现场人员对系统内部煤流情况不能实时掌握,未收集到最终样品或者样品量不足等问题无法及时做出判断。以上问题的出现,均是因为目前港口、矿区、电厂的采制样系统没有有效的技术手段对煤流的实时状态进行感知,对设备故障尤其是系统内设备堵塞情况无法进行有效预判[2-5]。

1 移动煤流全流程物料感知技术

利用移动煤流采制样系统全流程物料感知技术,可以实时掌握煤流在采制样系统内的运转状态,通过对系统内煤流的多种物理量进行传感器感知,建立1套物料感知系统。通过对感知数据进行分析,判断当前的采制样流程工作状态,对故障进行预判、实现故障预警,并能够根据得到的煤流信息实现对系统内各设备实时、动态的调整,真正实现采制样系统运转的无人化、智能化。

通过研究移动煤流采制样系统的工艺流程,分析单元机械设备结构及煤流运行状态,制定系统内单元设备的煤流感知方案,如图1所示。

图1 移动煤流采制样全流程物料感知方案Fig.1 The whole-process material sensing solution for mobile coal flow sampling and preparation

单元设备的煤流感知方案布置如下:

(1)在输煤主胶带采样点前端设置胶带称重系统,通过采样时的瞬时流量,推算初级子样的样品量,在胶带给料机支架上设置质量传感系统,样品下落到给料胶带后对样品准确称重,将称重值与推算的样品量进行比较。

(2)在一级破碎机设置振动传感系统,破碎机振动特性的变化与给料胶带机上样品的减重速度一致,若不一致,可能是堵料导致物料不能正常进入破碎机。

(3) 在胶带缩分机上设置超声波传感器,检测物料在胶带上的厚度,若厚度正常,说明一级破碎后的物料正常计入胶带缩分机,若厚度不正常,可能物料在胶带缩分机入口堵塞。厚度正常的情况下,一级缩分器动作,物料进入二级破碎机,二级破碎机设置振动传感器,因一级缩分器动作周期为2 s~3 s,二级破碎机应表现出2 s~3 s的周期性振动特性,若振动特性异常,可能是一级缩分器至二级破碎机中间溜煤通道堵塞。

(4)二级破碎后的物料进入二级缩分器,经缩分后分析留样进入样品收集器,弃样进入弃样胶带机,收集器设置称重系统,样品经二级缩分后表现为收集器内样品质量增加,若质量无正常增加,可能是二级缩分器入口堵塞或缩分集样口堵塞。

(5)在弃料胶带机至斗提机的转接口设置电容式限位开关进行物料限位探测,若传感器报警,则物料不能正常进入斗提机。

(6)斗提机卸料口抛物卸料时,物料撞击卸料管内壁,每0.2 s抛料1斗,通过在卸料管设置振动传感器,感知斗提机卸料状态。通过建立的多物理量感知系统,实现对系统内的物料状态进行全过程实时监控[6-10]。

2 系统组成

移动煤流采制样全流程物料感知系统组成如图2所示,主要包括:输煤主胶带称重系统、转载胶带机称重系统、样品收集器称重系统、超声波煤流监测系统、破碎机振动监测系统、初采器铲斗全角度监测系统、多物理量采集系统、采制样智能控制系统。

图2 移动煤流采制样全流程物料感知系统组成Fig.2 The composition of the system

2.1 输煤主胶带称重系统

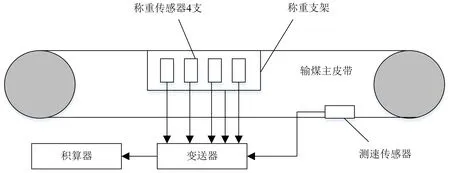

主输煤胶带安装称重系统,在称重支架上的称重传感器检测出主输煤胶带上物料的质量,安装在主胶带上的速度传感器检测出胶带运行的速度,如图3所示质量和速度信号送入变送器,经处理后进入积算器,积算器把收集到的质量和速度信号进行再处理及运算,最后得到通过胶带上物料的累计量和瞬时流量,从而推算出初级子样的样品量。

图3 输煤主胶带称重系统Fig.3 Coal conveyor main belt weighing system

初级采样器一次采集子样的质量计算参见式(1):

(1)

式中,D为初级采样器切割器开口长度,m;L为额定运量,t/s;v为主输煤胶带额定带速,m/s。

2.2 转载胶带机称重系统

在胶带给料机支架上设置质量传感系统,初级采样器采取的煤样全部布置于胶带给料机,通过称重测得初级子样的实际质量,通过与理论质量的数据比较判断判断初级采样器铲斗、连接煤溜管是否发生堵塞。

2.3 样品收集器称重系统

在样品收集器下方安装1套称重仪如图4所示,整体托起样品收集器,接入模拟量输入模块,称重信号通过电缆传入模拟量输入模块并由PLC分析计算。

图4 样品收集器称重系统Fig.4 Sample collector weighing system

称重数据在上位机界面显示样品收集器内煤样的实时质量,在正常采样过程中如果长时间质量未增加,则提示报警。

2.4 超声波煤流监测

超声波煤流监测系统如图5所示,其通过设置于转运胶带上方安装的超声波传感器完成对系统内煤流的高度、长度等参数的实时监测,通过对转载胶带前端整形闸板进行的动态调整保证胶带内煤流正常通过。

图5 超声波煤流监测Fig.5 Ultrasonic coal flow monitoring

2.5 破碎机振动监测系统

在破碎机腔体外侧设置振动传感器,通过振动传感器测得破碎机动作过程中水平径向振动、垂直径向振动的数据采集来实现对设备内煤炭样品的破碎过程监测。破碎机振动监测如图6所示,破碎机水平径向振动和垂直径向振动的监测区域分为正常区、注意区、异常区,水平径向和垂直径向振幅位于正常区时说明系统处于正常工作状态,振幅监测位于注意区时,破碎机内疏通装置动作,对破碎机腔体内堵塞物料进行疏通,及时恢复系统正常运行。振幅监测长时间处于注意区时须在下一作业周期开始前进行人工处理,振幅监测异常区超过20 s时需立即停机检查。

图6 破碎机振动监测Fig.6 Crusher vibration monitoring

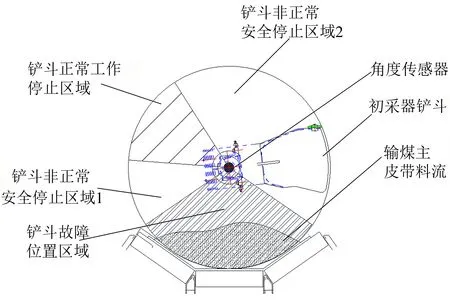

2.6 初采器铲斗全角度监测系统

原有初采器配备1个停止限位传感器和1个半圆保护传感器,初采器收到停止限位传感器信号后,动作停止,具体停止位置无法监测,半圆保护传感器用于监测铲斗故障位置区域,其他区域暂无法监测。初采器铲斗全角度监测系统可以通过安装于初级采样器旋转切割铲斗连接轴端的角度传感器测得角度位置对初采器的正常工作状态、安全工作状态进行判断。初采器铲斗全角度监测系统如图7所示,对采样器铲斗停止区域可划分为:铲斗正常工作区域、铲斗非正常安全停止区域、铲斗故障位置区域。铲斗处于故障区域时系统会立即停机并发出报警联锁信号,铲斗多次处于非正常安全停止区域时,需停机检查,从而避免事故扩大[11-16]。

图7 初采器铲斗全角度监测系统Fig.7 Full-angle monitoring system diagram of the bucket of the primary extractor

2.7 多物理量采集系统

多物理量采集系统如图8所示,多物理量感知信息的采集过程是被感知到的各项数据从感知节点即质量、超声波、振动、物料等传感器信号多物理量采集系统汇集的过程。数据的采集过程要求数据在传输的过程中没有任何损失,并需要对不同数据进行有针对性的适用的收集、分析、处理等方案。

图8 多物理量采集系统Fig.8 Multi-physical quantity acquisition system

感知信息采集是为了获取所需目标的真实情况,然而由于设备运行状态的不断变化和周围环境问题的影响,对于数据的获得往往伴随着部分错误的异常数据。因此剔除错误数据以得到正确的数据对于保证监控系统正常运行十分必要,对于错误数据的清除过程中部分数据还会出现缺失的现象,缺失的数据要及时进行估计,以便再次获得完整、正确的数据信息。因此如何有效实现数据的清洗和处理,对保证监控系统的正常运行具有决定性作用。

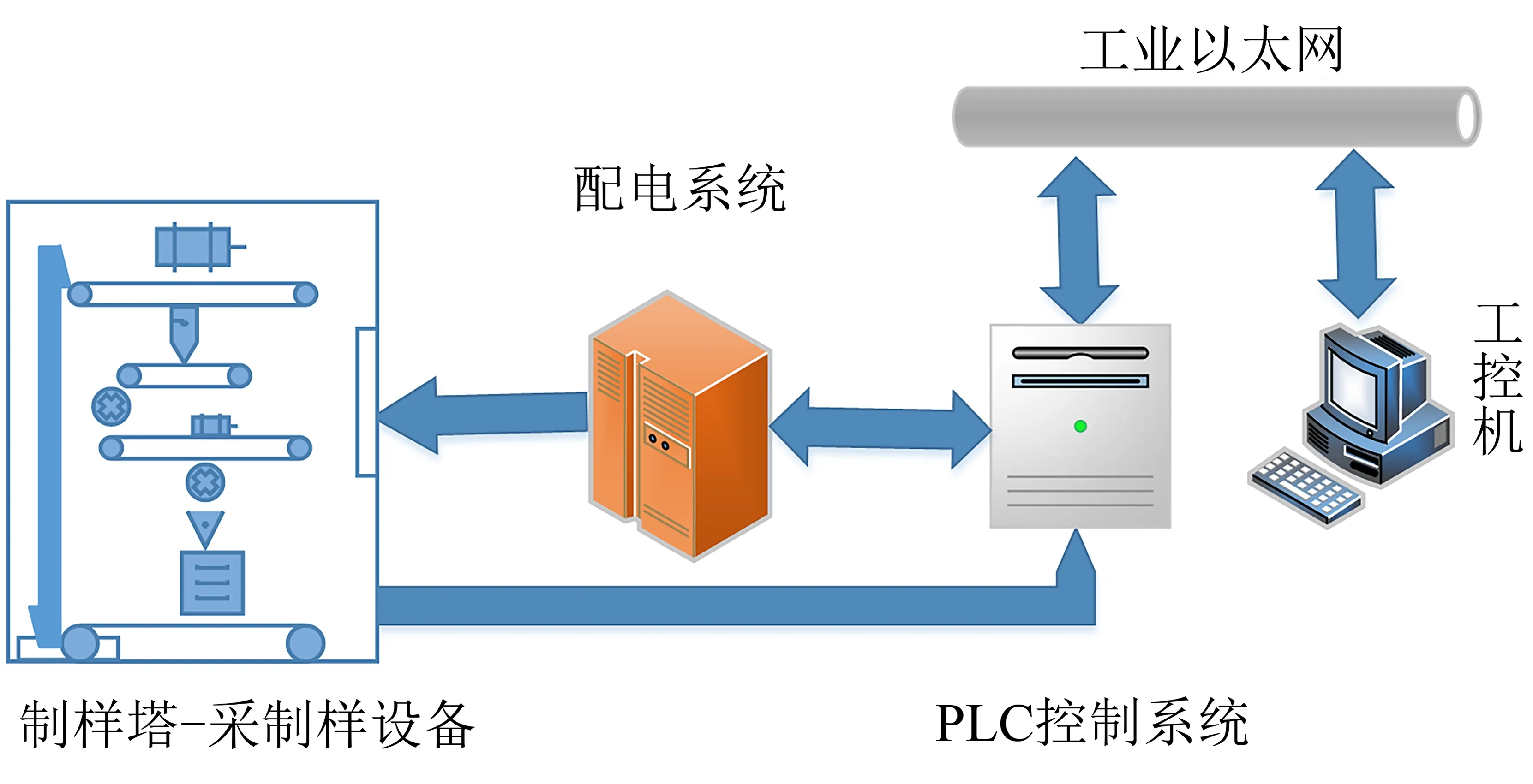

2.8 采制样智能控制系统

采制样智能控制系统如图9所示,由采制样设备、配电系统、PLC控制系统、工控机等组成,配电系统内空开、接触器、热继信号及现场设备传感器信号等相关数据送入采制样控制系统, PLC控制系统对采制样设备的运行、停止、故障等所有信息均进行实时采集/处理,并将一些必要的信号传达给通过工控机上位机软件传达给控制室操作人员,以完成对系统内设备的控制。

图9 采制样智能控制系统Fig.9 Intelligent control system for sample preparation

系统内设置称重系统,通过样品推算值与实际值、上下级设备的样品质量的比较,对设备的堵塞情况进行预判,并通过局部振动、液压疏通、高压喷吹(弃样部分)等措施对潜在堵塞环节进行处理。通过对称重、超声波、振动、接近感应等传感器的信息采集和分析,实时掌握采制样系统中煤流的位置和状态,实现设备的实时故障诊断和故障预警。初采器设置角度传感器,实现三百六十度实时检测铲斗位置,对不正常位置(未产生故障停机)及时检修、校正,防止故障扩大化。

3 结 语

通过分析研究移动煤流采制样系统的工艺流程、机械设备结构和煤流运行状态及感知信息采集和分析技术,研发1套全流程物料感知系统,实时掌握采制样系统中煤流的位置和状态,实现设备的实时故障诊断和故障预警,系统自动进行故障处理,保证系统正常运转状态,符合智能化发展方向。移动煤流采制样系统全流程物料感知系统投入使用后,采制样系统可不配备现场巡视人员,节省人工成本。