煤矿空压机余热利用技术现状与展望

2022-04-28张泽飞殷卫峰向艳蕾郭金良刘自学刘东东李佳佳闫文瑞

张泽飞,殷卫峰,向艳蕾,郭金良,刘自学,刘东东,李佳佳,闫文瑞,杨 允

(1.山西天地王坡煤业有限公司,山西 晋城 048000;2.中煤科工清洁能源股份有限公司,北京 100013;3.中煤科工(天津)清洁能源研究院有限公司,天津 300450;4.河南能源化工集团有限公司,河南 郑州 450046;5.河南龙宇能源股份有限公司车集煤矿,河南 永城 476600)

0 引 言

空压机是煤矿生产和输送压缩空气的动力设备,在工作过程中,约80%~93%的电能转化成热能[1-3],若此热能不及时排出,产生的高温不仅会降低空压机运行效率和产气量,还会降低设备的使用寿命[4,5]。为保证空压机正常运行,通常需采用冷却系统对空压机润滑油和压缩空气进行冷却。目前常用的冷却方式有2种:风冷却和水冷却。前者采用空气通过强制对流的方式对润滑油和压缩空气进行冷却,机组运行温度为88 ℃~96 ℃;后者采用水带走空压机热量,机组运行温度为80 ℃~85 ℃。然而,不论采取何种冷却方式,空压机工作过程中产生的热量均会散失到大气环境中,造成能量的大量浪费。以螺杆式空压机为例,在其产生的总热量中,约有95%的热量可以回收利用,其中润滑油可回收的热量为73%,压缩空气可回收的热量为22%[6-7]。

空压机余热品位较高,排热量相对稳定,近年来已得到广泛研究。目前空压机余热回收技术可分为直接利用技术和间接利用技术,不同技术形式的应用场合、供能对象及存在的问题都不同。鉴于此,系统梳理了空压机余热资源的利用技术、存在的问题及发展前景,为合理选择空压机余热利用技术提供理论参考。

1 直接利用技术

1.1 热风直接利用技术

风冷空压机冷却排风通常经风管排至室外,排风温度较进风温度高10 ℃~15 ℃,通常采用热风直接利用技术对余热进行回收,即将冷却热风直接送至需加热的场所,如冬季有采暖需求的室内或有防冻需求的井口房、常年需除湿的吊篮空间[8]。该方式投资小、施工简单、余热回收效率高。

1.2 热水直接利用技术

热水直接利用技术将水冷空压机吸热后的冷却水直接送至用热设备[9]。受空压机性能的制约,冷却水进口温度不宜高于33 ℃,出水温度应低于40 ℃。若冷却水出水温度过高,将影响空压机的正常工作,甚至会导致停机故障的发生[10]。因此,采用此技术时,产生的冷却水仅能用于低温用热场所。此技术将空压机冷却水直接引入供热系统,因冷却水水质较差且易受污染,在实际生产中鲜少采用。

2 间接利用技术

空压机余热间接利用技术通过在原有冷却系统中增加换热器、水泵、温控阀等设备,将高温润滑油管路和压缩空气管路接入换热器,利用水与高温油、气的换热来实现余热回收利用的目的。此技术采用外置换热器换热,不需受空压机性能的制约,换热器的进水温度可以适当降低,一般可以直接利用自然水源,供水温度可以达到55 ℃以上[9]。由此看出,采用间接利用技术可以使空压机余热得到更广泛的应用。

换热器是余热间接利用技术的主要设备,目前应用较多的换热器为管壳式换热器和板式换热器。与管壳式换热器相比,板式换热器热阻低、传热效率高,更有利于低品位热能的回收;相同工况下,传热系数高约2倍~4倍,设备体积小约2/3;操作更灵活,安装和清洗更为方便[11-13]。因此,板式换热器在空压机余热利用系统中应用更为广泛。

当采用间接利用技术回收空压机余热时,为提高安全系数将换热器与原冷却系统串联。正常情况下空压机喷油温度需控制在60 ℃~80 ℃[14]。润滑油在换热器内冷却降温后进入温控器利用感温元件检测油温,若油温高于设定值,润滑油先进入原油冷却器进一步冷却降温,再进入油过滤器经过滤后通向机体;若油温低于设定值,润滑油无需进一步冷却,直接进入油过滤器经过滤后通向机体[15]。

2.1 一级换热技术

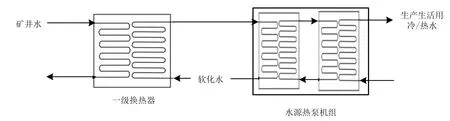

一级换热系统由换热器、储水箱和水泵组成。空压机余热一级换热系统如图1所示。高温润滑油在换热器中与冷水换热,将冷水加热至一定温度后由水泵将热水送至储水箱,供矿区生活、生产使用[13,16]。

图1 空压机余热一级换热系统示意图Fig.1 Primary heat transfer system of air compressor waste heat

该技术要求储水箱具有一定的保温能力。一级换热技术具有系统简单、投资小、换热效率高的优点,目前应用较多[17]。然而矿区生活、生产用水一般为深井水,矿物质含量高,加热至50 ℃以上易结垢,使换热器传热恶化,大幅降低传热效率,造成热能的严重浪费。水垢的存在堵塞换热器通道,使系统阻力增大,影响设备安全和系统正常运行,因而需增加水处理装置。硅磷晶水处理器是目前常用的水处理设备,向硅磷晶罐中加入硅磷晶,经加药罐转换向外输出具有防腐阻垢性能的水[12],在一级换热系统中应用广泛。但硅磷晶属于化学产品,其含有微量的重金属随着硅磷晶的溶解带入水中。人体在洗澡时皮肤毛孔会因温度上升而张开,重金属会通过身体被放大的毛孔吸入体表,该毒害物质暂时残存在皮肤内,一部分易被吸收及渗入皮肤内层血液各个毛细血管,对身体产生一定的威胁。

2.2 两级换热技术

为彻底解决水结垢问题,两级换热技术被提出和应用[17-19]。其中,一级换热为油-水换热,采用软化水与高温润滑油进行热量交换;二级换热为水-水换热,被润滑油加热后的软化水与自来水进行二次换热,得到一定温度的热水供生产、生活使用。两级换热系统如图2所示。贾玲和吴勇生[1]采用两级换热技术对空压机余热进行回收,用于制取洗浴热水,研究表明两级换热技术的耗煤量和运行费用均显著低于电锅炉、燃气锅炉和燃煤锅炉技术。

图2 两级换热系统示意Fig.2 Two-stage heat transfer system

两级换热技术在一级换热技术的基础上,引入中间换热介质软化水,将结垢问题转移至二级换热器上,可避免因油-水换热器腐蚀或积垢对空压机的运行造成影响。然而,二级换热器结垢仍会严重降低换热效率并延长热水制备时间。为此,杨允[20,21]等发明了1种高效防垢换热器,该换热器通过螺旋状换热盘管,一方面能有效提高换热效率,另一方面可使水垢自行脱落,从而有效避免水垢积累,在两级换热系统中得到了较好的应用。

2.3 热泵提热技术

目前,已有学者对吸收式热泵和压缩式热泵在空压机余热回收领域的应用进行了研究。在空压机原冷却系统中,冷却水的入口温度取决于环境温度,但采用热泵系统后,冷却水入口温度不再受环境温度的限制,有利于空压机稳定运行。

刘明军[22]等采用换热器和溴化锂吸收式热泵机组相结合的方式,回收空压机润滑油的热量,既可用于冬季供暖也可用于夏季制冷以实现空压机余热资源的有效利用。研究表明采用该技术回收4.25 MW的空压机的余热用于夏季制冷,年回收余热相当于节省标煤2 688 t,CO2、SO2和NOx年减排量分别可达6 570 t、197 t和98 t,年节省电费136万元,具有显著的节能、环保和经济效益[23]。

RADIUK[24]提出以空压机原冷却系统的冷却水为压缩式热泵低温热源来制取洗浴热水,研究表明采用该技术回收功率1.5 MW的空压机的余热,相当于每年节省1 660 t标准煤。

热泵提热技术虽有效提高供热能力也可用于夏季制冷,但因空压机余热体量有限且初投资和运行费用均高于两级换热技术,在实际应用中鲜少采用。

3 技术比较

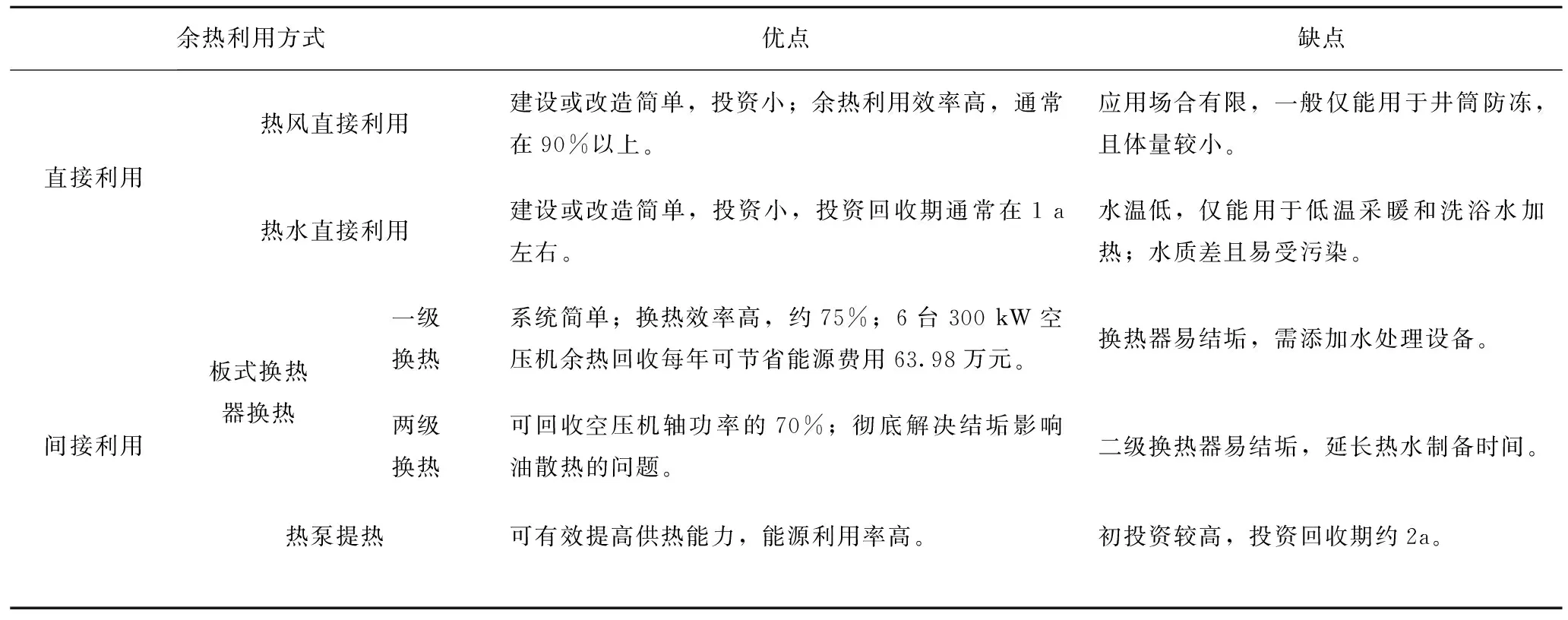

空压机余热利用技术多样,不同利用技术的优缺点见表1。

表1 空压机余热利用技术总结Table 1 Summary of waste heat utilization technology of air compressor

4 结 论

随着我国双碳目标的提出,煤矿企业作为高能耗企业,节能减排势在必行,空压机余热作为1种稳定的余热资源,具有广阔的利用前景。笔者从利用技术、存在的问题、发展前景等3个方面系统梳理了空压机余热资源,结果表明:

(1)空压机余热直接利用技术根据空压机冷却方式的不同,可分为热风直接利用和热水直接利用。热风直接利用技术回收的热能品味低,一般仅用于井筒防冻;热水直接利用技术系统简单,但水质差且易受污染,不利于空压机的稳定运行。

(2)空压机余热间接利用技术通过增加中间换热器回收空压机余热,不会对设备运行产生影响,是目前应用较多且发展前景较大的利用方式。然而,该技术通常存在换热器结垢问题,未来相关发展需要克服此问题。热泵技术可有效提高系统的供热能力,且吸收式热泵还可实现冬季制热和夏季制冷,但热泵系统投资较高。

(3)当矿区用水水质较好,不易结垢时,建议采用热水直接利用技术;反之,则需采用间接利用技术。若系统对能源品味要求较高,或兼有冷热两用需求时,建议采用热泵提热技术。