基于热障涂层的发动机活塞组件-缸套减摩方案研究

2022-04-28袁晓帅刘战孟祥慧强慧熊毕伟郭昌明

袁晓帅,刘战,孟祥慧,强慧,熊毕伟,郭昌明

(1.中国北方发动机研究所(天津),天津 300400;2.上海交通大学,上海 200240)

活塞组件-缸套系统工作条件恶劣,是影响发动机整机性能的关键摩擦副,也是系统摩擦损失的重要来源之一。据估计,活塞组件-缸套系统的摩擦损失占发动机总摩擦损失的45%~50%。因此,针对活塞组件-缸套系统的低摩擦设计一直是行业内的关注重点。通过表面织构技术、表面涂层技术以及润滑油添加剂技术等方法来降低活塞组件-缸套系统的摩擦损失在工程中已经得到了广泛的应用。其中表面涂层技术的应用尤为突出,因为涂层具有良好的热力学特性、高硬度、自润滑以及更低的摩擦系数,对降低活塞组件-缸套的接触摩擦有很大的效果。热障涂层技术,因其具备很好的隔热功能,可以达到调整摩擦副表面温度分布的效果。Hejwowsk等对热障涂层的影响进行了试验研究,发现在活塞顶施加热障涂层后燃油消耗可降低15%~20%。Shrirao等把热障涂层技术应用到增压柴油发动机上,实现了2%~5%的油耗降低。牛小强等通过有限元分析研究了活塞顶面热障涂层对温度分布的影响,发现热障涂层可以有效降低活塞头和环槽的工作温度。刘阳等研究了活塞在不同厚度热障涂层下的温度场和热应力,研究结果显示,活塞温度最大降幅14.83%,活塞热应力随着涂层厚度的增加呈下降趋势,最大降幅达42.44%。对现有文献分析可知,通过在缸套上涂覆热障涂层来调整缸套壁面温度分布,进而改善活塞组润滑状态的相关理论研究很少。由于活塞组件做往复运动,不同时刻的速度不同,导致润滑模式有很大差异。在上下止点处,活塞组件-缸套处于混合润滑甚至边界润滑状态,此时固体摩擦不可避免。在这种情况下,较高的润滑油黏度可以改善润滑、降低接触摩擦。在冲程中部,活塞组件的运动线速度大,活塞组件和缸套间可以建立良好的动压润滑,摩擦力主要由流体剪切引起。此时,摩擦力受润滑油黏度影响尤为突出,低黏度对降低黏性摩擦有利。润滑油黏度随温度变化而发生显著的变化,因此通过改善缸套壁面温度分布有望提高摩擦学性能。本研究基于理论分析,探索热障涂层对改善温度分布、降低活塞组件-缸套系统摩擦损失的效果。建立某柴油机活塞组件-缸套系统的摩擦动力学模型,考察不同热障涂层的温度分布对系统摩擦学性能的影响和降低系统摩擦损失的减摩方案。

1 理论建模

1.1 平均Reynolds方程

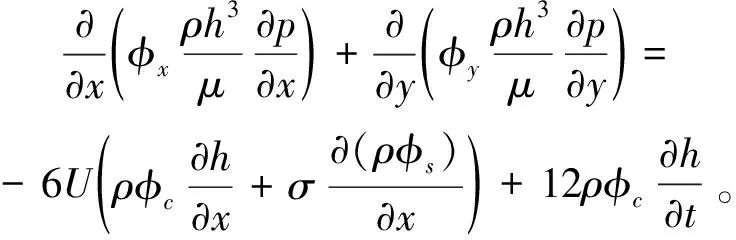

发动机活塞组件-缸套之间的润滑模型由Reynolds方程描述,为考虑摩擦副表面粗糙度对流体动压润滑性能的影响,可以使用Patir和Cheng提出的二维平均Reynolds方程:

(1)

式中:和分别为,方向上的压力流量因子;为润滑油黏度;为润滑油密度;为摩擦副相对运动速度;为剪切流量因子;为活塞环(活塞裙)与缸套的综合表面粗糙度;为平均油膜压力;为名义油膜厚度。

1.2 润滑油温黏特性

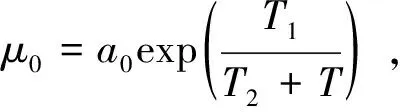

润滑油特性对活塞-缸套的摩擦学性能有很大的影响,尤其黏度起到主导作用。温度和压力是对润滑油黏度影响最为突出的因素。通过Vogel模型和Roelands模型,可以确定润滑油黏度与温度和压力的关系:

(2)

=exp{(ln+967)

[(10+51×10)-10]}。

(3)

式中:为润滑油处于参考温度时的黏度;,为Vogel系数;=0.68。

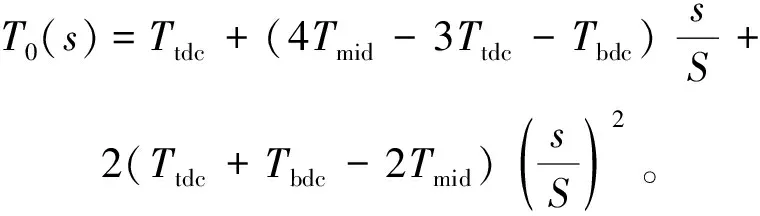

在发动机工作过程中,假设缸套的温度即是缸套上附着的润滑油的温度,且周向方向上温度不变,则缸套上某一点处的温度可以表示为

(4)

式中:为上止点处缸套的温度;为冲程中间处缸套的温度;为下止点处缸套的温度;为缸套上某点与上止点的距离;为冲程。

1.3 活塞组件-缸套系统动力学模型

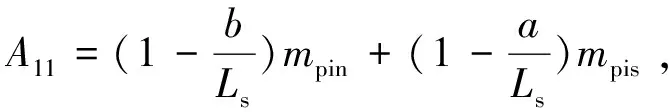

本研究中,活塞组件主要包括活塞环组和活塞裙部。如图1所示,对于活塞环,其径向和轴向受力可以表示为

+--=0,

(5)

-+-+--=0。

(6)

式中:为活塞环背部的气体作用力;为活塞环的径向弹力;为径向油膜力;为径向微凸体接触力;为摩擦力;,分别为上下两端面气体作用力;为活塞环质量;为活塞环加速度;为轴向环槽作用力。

图1 活塞受力

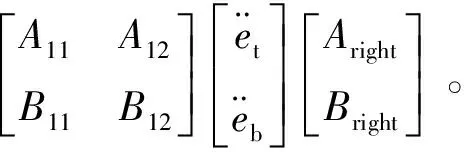

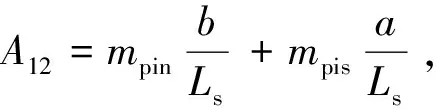

对于活塞,主要考虑活塞的二阶运动,通过活塞裙顶部中点和底部中点偏离气缸中心线的距离和表示,如图2所示。其动力学方程可以表示为

(7)

=+(++

(+)(-))tan(),

=S+sk+G+(-)。

式中:为活塞质心到裙部上端距离;为活塞销质心到裙部上端距离;为活塞销质心到活塞质心的距离;为活塞销偏心量;为活塞裙长度;为活塞销质量;为活塞质量;,,分别为裙部油膜力和接触力的合力,活塞顶的气体载荷,裙部摩擦力;S,sk,G为对活塞销的力矩。有关活塞二阶运动的动力学详细推导可以参考文献[23]。

图2 活塞裙二阶运动

1.4 摩擦损失

在混合润滑状态下,摩擦力()由流体剪切摩擦力()和接触摩擦力()两部分组成:

=+,

(8)

(9)

=∬dd。

(10)

式中:,为剪切流量因子;=0.12,为边界摩擦系数;为接触压力,采用GT接触模型进行计算。

摩擦平均有效压力(FMEP)可以用来衡量整个工作周期内的摩擦损失:

(11)

2 热障涂层方案及温度分布

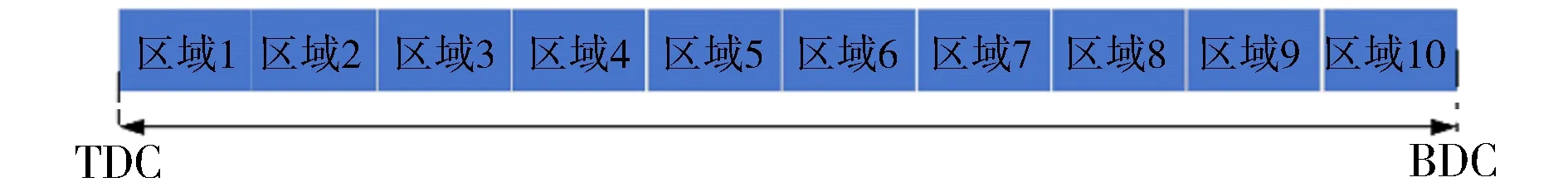

如图3所示,把缸套上止点(TDC)和下止点(BDC)之间的区域10等分。本次研究设计了5种不同的热障涂层分布方案。为了准确获取缸套温度,采用镍铬-镍硅热电偶测量缸套周向和轴向不同位置对应温度。然后利用AVL BOOST软件,进行相同工况的燃烧分析,获取缸套冲程方向不同位置换热量和边界条件。以温度边界条件为基础对计算模型进行修正,使计算结果和测量结果误差小于5%。最后利用修正后的仿真模型展开不同涂层方案的温度场计算。表1中给出了原机缸套以及在不同区域涂覆热障涂层后,缸套在上止点、冲程中部和下止点位置的温度值。基于所建立的摩擦学分析模型,分析各涂层方案对应的温度分布及其对活塞组件-缸套摩擦学性能的影响。

图3 缸套冲程方向等分示意

表1 缸套温度

3 结果分析

以某柴油机活塞组为分析对象,采用MEBDF方法对活塞裙部进行动力学求解。活塞环为贫油润滑下的数值求解,供油膜厚为3 μm。

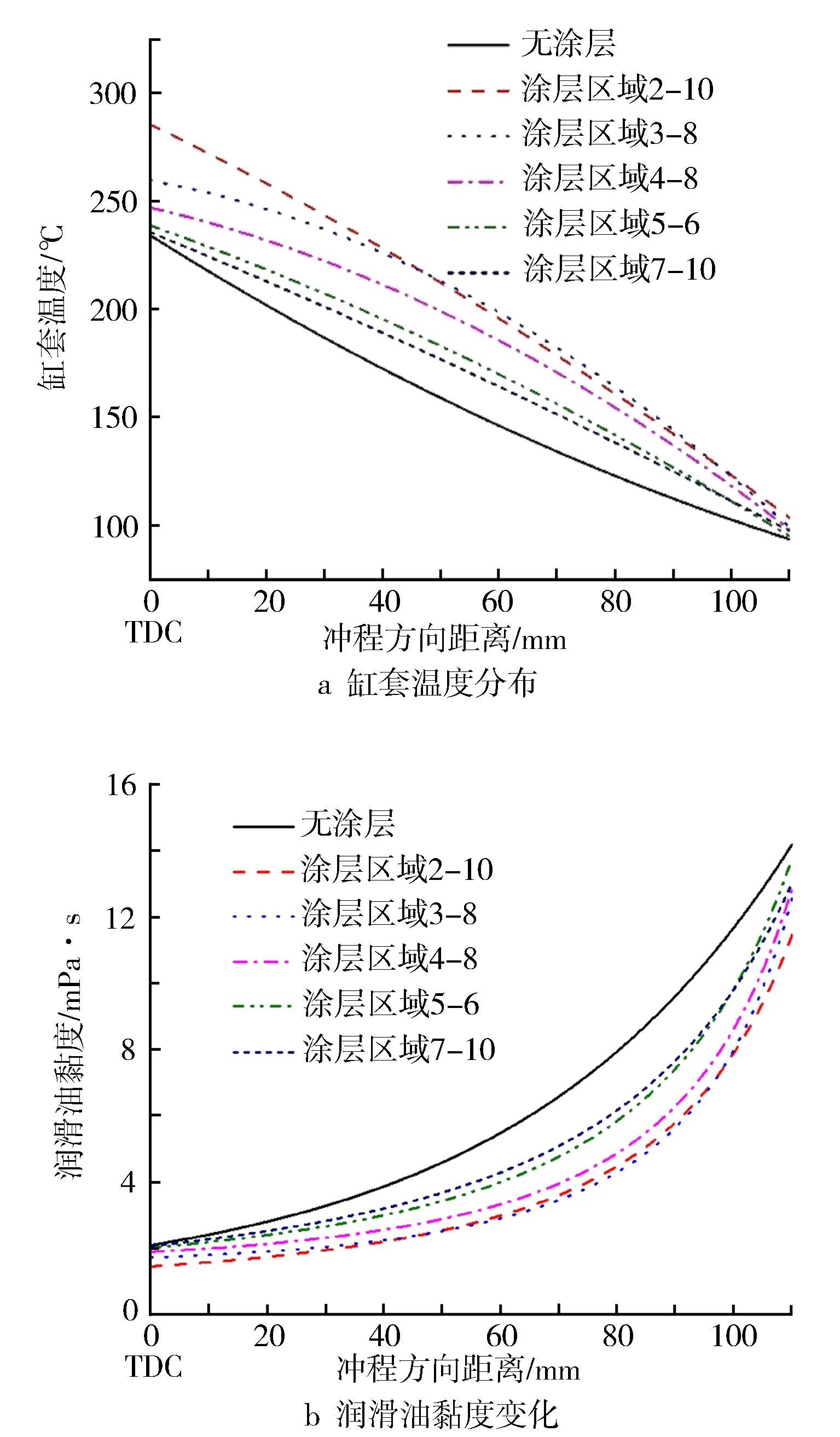

图4示出不同热障涂层方案下从上止点到下止点之间缸套温度分布。由图4a可以看出,相比于无涂层情况,给定的5种涂层分布下,缸套温度在冲程中部均有明显增加。当涂层区域为2-10,在整个冲程方向,相比于无涂层情况,缸套温度均明显增加。当温度升高后,润滑油黏度呈下降趋势,如图4b所示。

图4 缸套温度分布和润滑油黏度变化

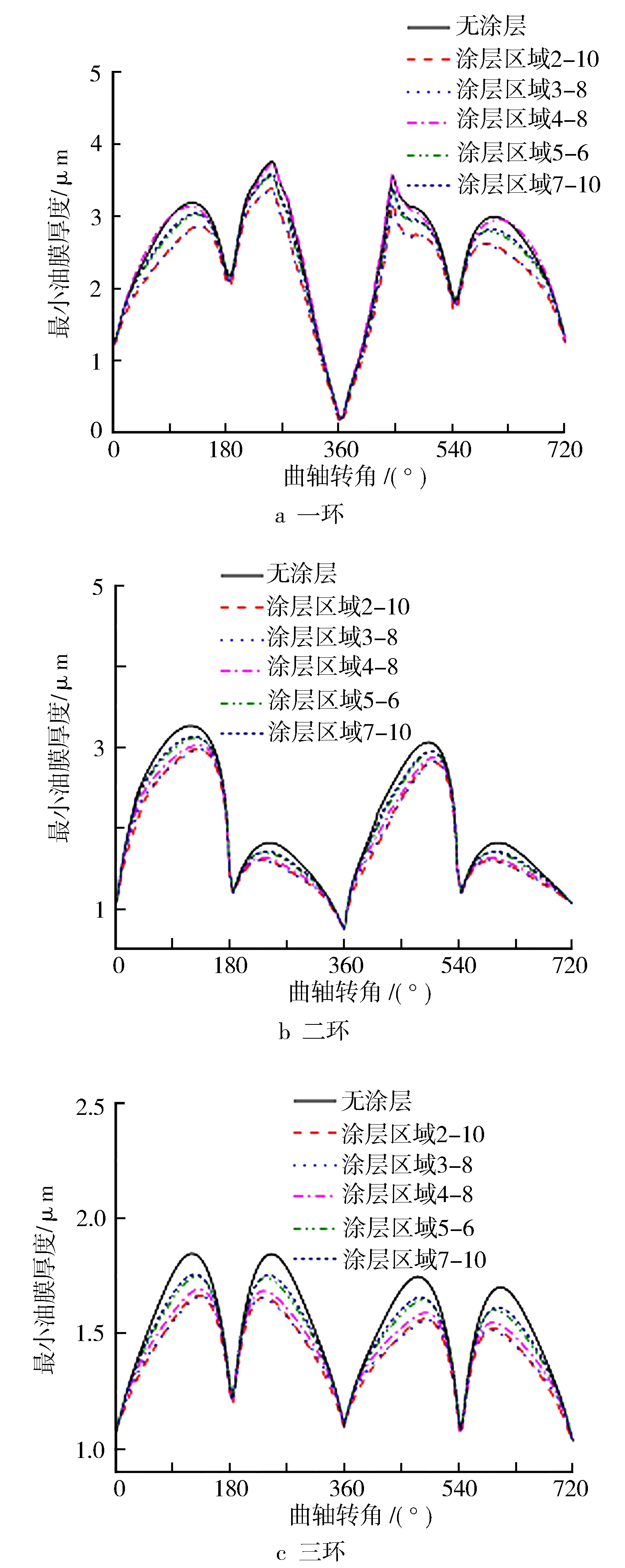

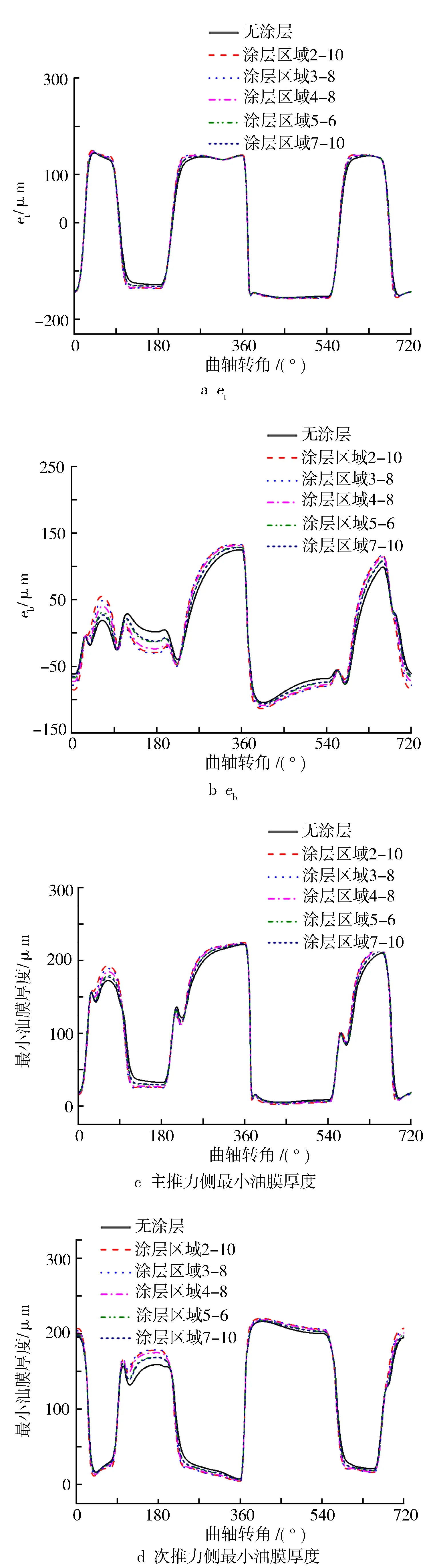

图5示出活塞环组最小油膜厚度(MOFT)的变化规律对比,MOFT是油膜承载能力的体现,直接影响摩擦学计算结果。可以看出,当缸套表面温度升高,润滑油黏度下降后,油膜的承载力下降,MOFT降低。对于裙部动力学计算结果也具有同样的规律,如图6所示。

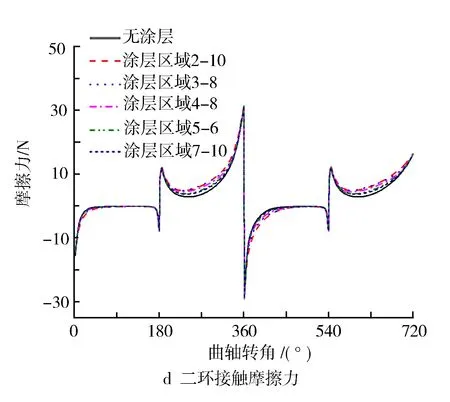

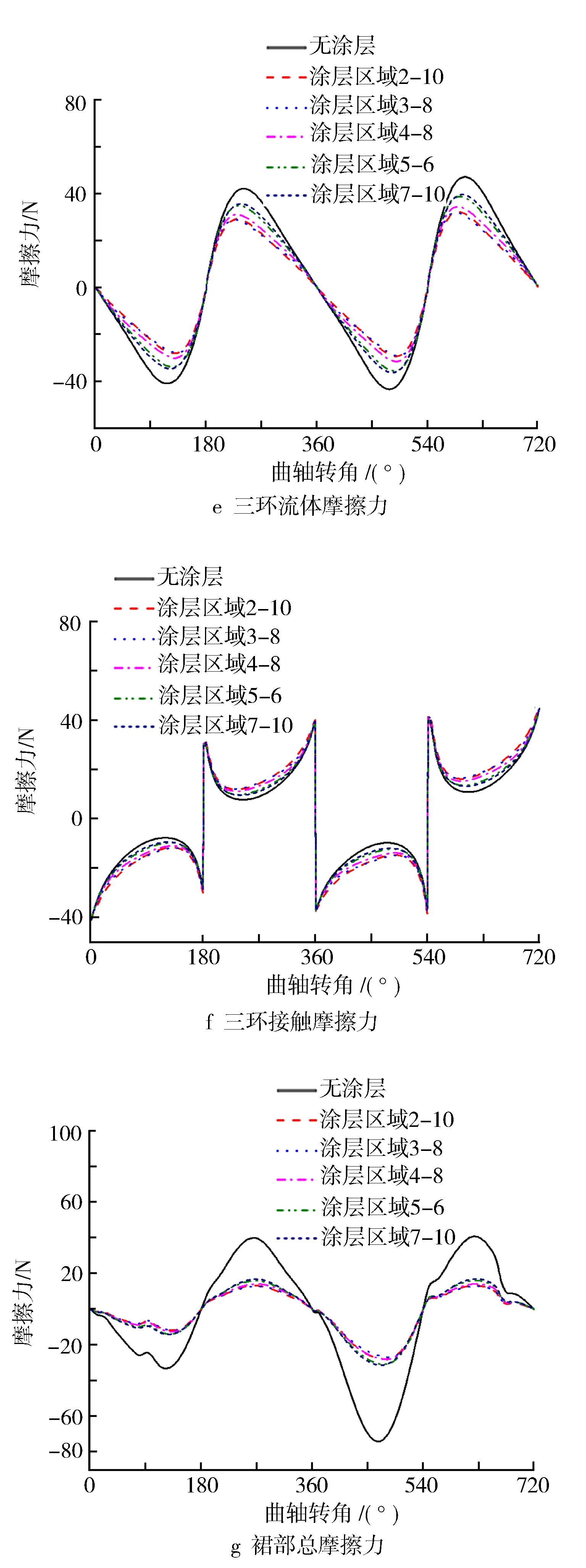

为了更加深入地分析热障涂层的减摩效果,图7分别示出活塞环和裙部整个周期内的流体剪切摩擦力和接触摩擦力的变化趋势对比。可以看出,对于环组来说,5种热障涂层方案下对应的流体剪切摩擦力相比于无涂层缸套均有所减少,在冲程中部减少更加明显。这是因为热障涂层导致缸套表面温度上升,润滑油黏度下降,流体剪切效应降低,并且在冲程中部,运动速度大,流体动压占主导,剪切效应下降更加明显。对于三环来说,由于其环高小(0.4 mm),自身弹力较大,导致其最小膜厚在整个工作周期内都比较小,即使在冲程中部,也存在较大的接触,这也是三环摩擦力保持比较大的原因。对于裙部来说,由于整个工作周期内的最小膜厚均保持在较大水平,所以摩擦力主要是由流体剪切摩擦力组成,当润滑油黏度下降后,裙部摩擦力的降低更加明显,如图7g所示。

图5 活塞环最小油膜厚度对比

图6 裙部动力学结果对比

图7 活塞环和裙部摩擦力对比

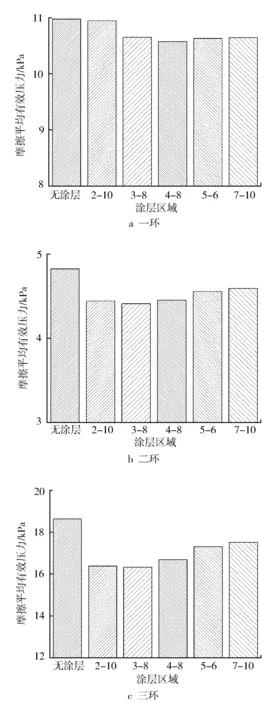

图8示出活塞环、裙部和活塞组件一个工作周期内的摩擦平均有效压力(FMEP)对比。相比于无涂层缸套,5种热障涂层方案下的FMEP均小于无涂层情况。但是对于不同摩擦副,最优方案对应的涂层区域不同,影响规律和摩擦力保持一致。对于整个活塞组件,涂层区域3-8方案对应的FMEP最小,FMEP相比于无涂层方案,降低了约12%。

图8 活塞环、裙部及活塞组FMEP对比

4 结束语

对比分析了在缸套表面不同区域涂覆热障涂层对温度分布和活塞组件摩擦学性能的影响。结果表明,当采用合适的缸套表面热障涂层方案时,可以获得理想的温度分布,降低活塞组件-缸套系统的摩擦损失。其影响机理是通过热障涂层技术,使冲程中间位置的缸套温度升高,导致润滑油黏度下降,进而降低了黏性摩擦力。