两段式可变配气技术研究

2022-04-28王文泰韩耀辉贾晓亮张俊玮刘凡硕黄树和

王文泰,韩耀辉,贾晓亮,张俊玮,刘凡硕,黄树和

(1.北京理工大学机械与车辆学院,北京 100081;2.陆军装备部驻北京地区军事代表局驻临汾地区军事代表室,山西 侯马 043011;3.中国北方发动机研究所(天津),天津 300400)

内燃机自第二次工业革命诞生,时至今日依然在人类社会中发挥着至关重要的作用。近些年来,可变配气技术作为提高发动机效率的有效手段发展迅速。该技术可大致分为基于凸轮的可变配气技术和无凸轮的可变配气技术。无凸轮式系统结构复杂且控制困难,短时间内难以普及。目前,方案较为成熟且市场应用广泛的均为基于凸轮的可变配气技术。基于凸轮的可变配气技术最早是通过调节凸轮轴相对于曲轴的运动,改变气门正时角,比较具有代表性的有Alfa Romeo、宝马的VANOS系统、丰田的VVT-i系统等。此外,还存在另一种可变配气技术,即阶段式气门可变技术,设计不同型线的凸轮,当发动机需求改变时,通过改变驱动气门运动的凸轮控制其切换实现气门调节,其中以奥迪公司的AVS系统和本田公司的i-VETC系统为代表。

过去,对于高强化柴油机来说,由于循环进气量充足,一般不需要采用可变配气技术。但随着高强化柴油机工作过程的不断强化,逐渐带来缸内燃烧压力难以控制的问题,特别是在标定工况点附近存在燃烧压力超限,进而带来安全性的问题。近年来,对于这类机型,多采用诸如米勒循环等低压缩技术来抑制最高燃烧压力。米勒循环可以通过可变配气技术调整进气门关闭时刻,增加进气晚关角,降低有效压缩比,最终实现降低燃烧压力的目的。传统可变配气技术通常只能通过平移整体相位角达到可变配气的效果。

针对此需求,开发研究了一种阶段式电液可变气门系统。通过设计可变配气调节机构,不同的凸轮型线可满足柴油机在启动和正常工作时的工作需求。建立了机构的数学模型,通过仿真分析得到了机构切换响应性的影响规律,并搭建试验台验证了这种机构的响应特性,为该技术的实用化奠定了基础。

1 系统工作原理与机构设计

1.1 工作原理

传统可变气门技术通常只能完成相位角的平移,而无法在保持气门开点不变的情况下调整进气晚关角。如图1所示,其只能在AC和BD两种工况下切换,即增大晚关角的同时会减小早开角,这会导致进气量减少,功率降低。针对这种情况,高强化柴油机采用阶段式气门可变技术,可以实现气门开点为A不变,闭点在C和E之间切换,使柴油机同时满足启动时压缩比大和标定工况下晚关角大、燃烧压力小的要求。

图1 可变配气技术相位

气门的两级可调机构是一种典型的电液切换系统,通过电磁阀控制油路压力,进而实现对两段式挺柱的控制。系统机油回路见图2a,主要包括油箱、油泵、溢流阀和电磁阀等部分。油泵将机油从油箱内抽出,一部分用于对凸轮轴轴承润滑,另一部分通过与之并联的溢流阀得到稳定油压。电磁阀有两种工作状态,通电时对应两段式挺柱的泄压过程,断电时则对应稳定油压驱动挺柱锁止过程。所用电磁阀结构示意见图2b。

图2 两级气门电液切换系统

挺柱总成与凸轮块总成共同实现气门的两级可调。挺柱总成由内外挺柱、锁止销、固定套等组成,凸轮块总成由高低两种不同型线的凸轮组成。内挺柱置于外挺柱内部,内外挺柱分别对应高低升程两种凸轮。低气门升程时,低凸轮起主要控制作用,外挺柱在高凸轮的作用下与内挺柱之间发生相对运动,外挺柱内底与大弹簧连接,大弹簧由内挺柱金属片支架支撑,保证外挺柱与高凸轮始终接触;高气门升程时,机油从油道进入外挺柱固定套,油压推动外挺柱锁止销移动,从而内外挺柱形成一个整体共同运动,内挺柱失去与低凸轮的接触,高凸轮起主要控制作用,实现气门的切换。凸轮总成、挺柱总成具体结构及气门高低升程对应的挺柱状态见图3。

1—低升程凸轮;2—高升程凸轮;3—外挺柱;4—外挺柱锁止销;5—外挺柱固定套;6—进油口;7—内挺柱固定套;8—锁止销弹簧;9—内挺柱锁止销;10—内挺柱;11—大弹簧。图3 挺柱总成与凸轮总成结构

综上所述,两段式可变气门系统的基本原理是通过调节电磁阀开闭实现升程的调节。气门的两级可调需要对凸轮块与挺柱的合理设计实现快速切换。

1.2 气门调节机构设计

两级式气门调节通过切换凸轮型线实现,凸轮块与挺柱是其关键部件,凸轮块上的两种凸轮型线保证了高低升程和相位的准确性,挺柱内锁止销与柱塞弹簧保证了切换的响应性。

1.2.1 凸轮型线设计

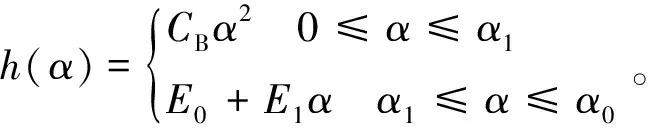

凸轮型线的设计依据已有的理论开展,分为缓冲段和工作段设计。缓冲段设计确定补偿升程为0.35 mm,曲线种类选择等加速-等速段。等加速-等速段的一般表达式可由式(1)表示,其具有高阶导数在终点处均为0的特点,适合与工作段平稳相接。

(1)

式中:为等加速末端角度;为缓冲段包角;,,均为常数。

工作段选取五项式高次方凸轮,其升程曲线可表达为

(2)

式中:,,,,为待定系数;,,,为幂指数;为凸轮转角,以工作段的起点为=0;为基本段包角。

以凸轮最小曲率半径以及丰满系数为限制条件,综合考虑配气机构的磨损和进气能力,最终优化设计的两种凸轮型线如图4所示。

图4 凸轮升程曲线

1.2.2 锁止销弹簧设计

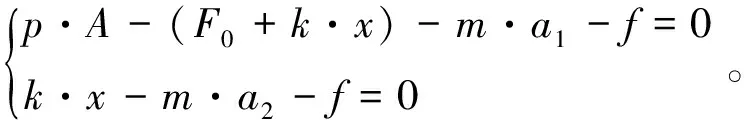

由上述机构原理介绍可知,油压推动锁止销将内外挺柱结合作为一个整体运动是实现凸轮切换的关键,而卸除油压后锁止销的回位是依靠弹簧的作用,在油压与锁止销直径一定的条件下,锁止销弹簧的参数决定了凸轮型线切换的可行性与响应性。锁止销在油压作用下与回位状态下,根据受力平衡可得:

(3)

式中:为油压;为锁止销横截面积;为弹簧预紧力;为弹簧刚度;为锁止销位移;为锁止销与挺柱间摩擦力;、为对应工作阶段的锁止销加速度。

通过上述分析,最终选取锁止销弹簧参数为刚度=1 000 N/m,弹簧预紧量为0.25 mm,代入式(3)可得锁止销最大位移时仍受到0.25 N的合力防止与弹簧脱离,油液卸除瞬间弹簧对其有1.25 N的力使其回位,综合考虑锁止销的质量和位移量,上述动作都具有足够的响应时间。

1.2.3 挺柱供油套设计

挺柱从低升程工作状态切换到高升程工作状态需要锁止销进油端液压油克服弹簧力将内外挺柱进行锁止,而挺柱在凸轮驱动下不断高速往复运动,因此需要设计固定的供油套对挺柱进行供油,供油套与挺柱之间为高精度间隙配合。高升程凸轮工作时,供油套与挺柱间相对位移范围在0~10 mm之间,即该范围内应保持供油套供油口与挺柱进油口之间的接触。设计供油套进油口一端通过M10螺纹孔与液压油管连接,另一端通过直槽口与挺柱油道连接供油。因供油套仅起固定供油作用,不承受较大的力,为节约成本,选取铝合金材料进行加工制造。

2 两段式可变气门特性仿真分析

气门的调节通过控制电磁阀的开闭来实现,在仿真中可以通过设置稳压油源的油压获得时刻来控制。为了分析系统的调节特性,对两段式可变升程系统进行了详细的建模研究。通过Simulink和AMEsim的联合仿真策略实现了控制模型与物理模型连接,进行了系统仿真分析。

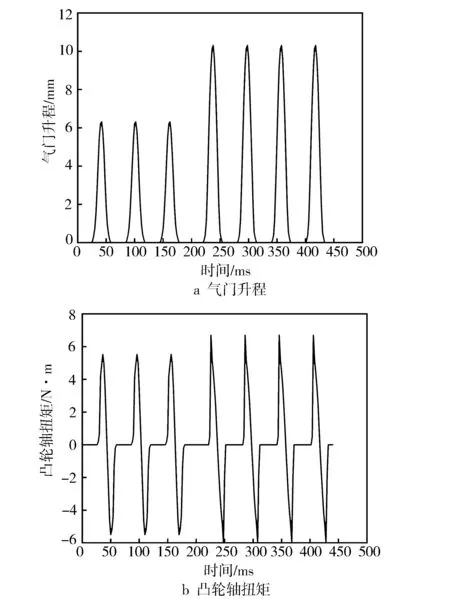

图5示出凸轮轴转速1 000 r/min工况下,在=200 ms时刻切换气门的仿真曲线。由图5a可以看出,在不考虑油路油压建立时间的情况下,电磁阀状态改变后,液压油进入挺柱油路,锁止销迅速运动实现内外挺柱的锁止,在下一循环气门运动变为高升程状态,即实现了气门的切换。图5b示出气门切换前后凸轮轴扭矩的变化,可见电磁阀开启后凸轮轴扭矩明显增大,包括气门升程增加带来的扭矩提高和克服挺柱大弹簧的扭矩两部分。

图5 气门切换仿真结果

气门切换响应性的关键在于电磁阀开启到锁止销到达一定位移所用的时间,在凸轮轴转速与电机转速相同、电磁阀开启时刻相同的条件下,分别探究不同系统参数对切换过程响应性的影响。锁止销受到液压油的压力从而克服弹簧力运动,油压对锁止销受到的力有影响,进而影响锁止销运动。气门的切换是由于锁止销将内外挺柱锁止,因此观测锁止销的位移情况更为直接。在凸轮轴转速为1 000 r/min时,=0 s时刻关闭电磁阀,分别探究不同油压时锁止销运动情况,结果见图6。

图6 不同油压下锁止销运动曲线

可以看到,油压变化对锁止销运动规律的影响与理想情况较为一致,即随着油压的增大,锁止销达到最大位移的时间减少。当=0.05 MPa时,油压不足以克服弹簧力使锁止销达到最大位移,无法完成内外挺柱的锁止;当=0.08 MPa时,锁止销运动到最大位移所用时间为1.9 s;=0.12 MPa及=0.16 MPa时,锁止销运动到最大位移所用时间分别为1.1 s和0.7 s,即用时逐渐减少,但减少的幅度降低。实际使用中,油压过低会导致锁止销运动变慢,导致切换的响应性降低,甚至无法完成切换动作,但油压到达一定的数值后,气门切换能够在较短的时间内完成,继续增大油压并不能明显提高其响应性。考虑到实际发动机油压的建立过程,应选择适当的油压作为锁止销运动的驱动。

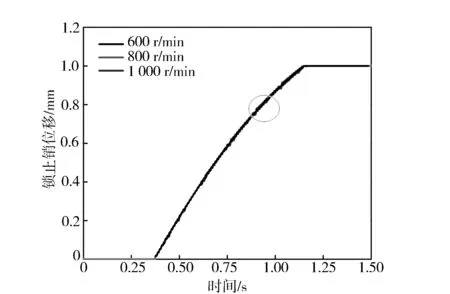

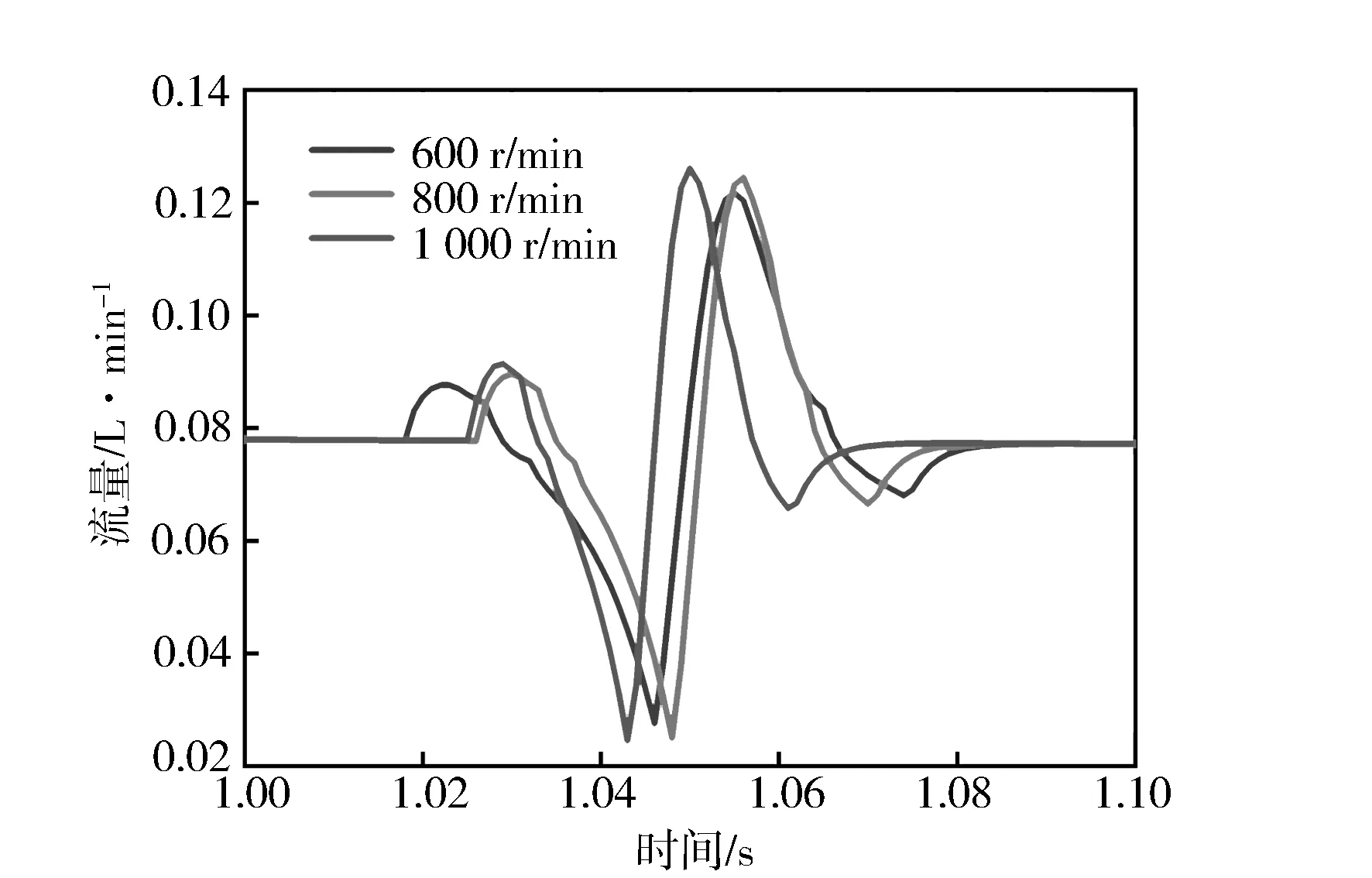

同时,气门的切换是为了实现不同发动机工况下的性能最优,因此需要研究发动机转速对切换过程响应性的影响。对于该系统,不同的发动机转速下,供油套与挺柱进油口之间连通的相对面积变化频率也不同,通过对可变面积节流口和发动机转速参数的设置,仿真分析不同转速下气门切换响应性规律。图7示出油压0.12 MPa,不同转速下,=0 s时刻开启电磁阀的情况下锁止销位移曲线。图8和图9分别为与图7同时间轴的流量曲线和油压变化曲线。可以看出,发动机转速对锁止销位移几乎没有影响。选取1 s附近的流量曲线进行研究,由于可变节流口面积的变化,进入锁止销一侧腔内的油液流量不同,进而导致其油压有略微差别,但由于整体油压大小及变化趋势相近,因此对其运动过程几乎没有影响。

图7 不同转速下锁止销运动曲线

图8 不同转速下流量曲线

图9 不同转速下油压变化曲线

3 两段式可变气门调节试验研究

由于实际工作过程中存在发动机转速波动、凸轮轴负载变化等影响,为进一步探究其工作特性,开展试验研究进行验证分析。

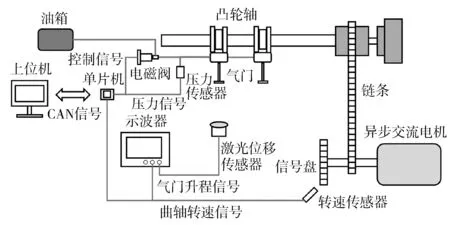

试验中以单片机为气门控制器,通过对升程切换系统的原理分析可知电磁阀为控制切换的关键执行机构,当单片机接收到目标气门升程信号时,发出电压信号控制电磁阀通断。为了研究气门切换影响规律,在不同凸轮轴转速、油压的条件下使单片机发送气门切换信号,得到相应的气门升程曲线及切换时间。在试验台中,使用异步交流电机模拟发动机曲轴转动。试验信号采集及处理示意见图10。

图10 试验信号采集及处理示意

3.1 油压影响规律

根据仿真分析结果可知,油压对气门的切换有较大的影响。图11示出发动机转速为1 000 r/min,=0.1 s时关闭电磁阀(图中红线时刻),不同油压下的气门升程曲线。

图11 不同油压下气门升程切换曲线

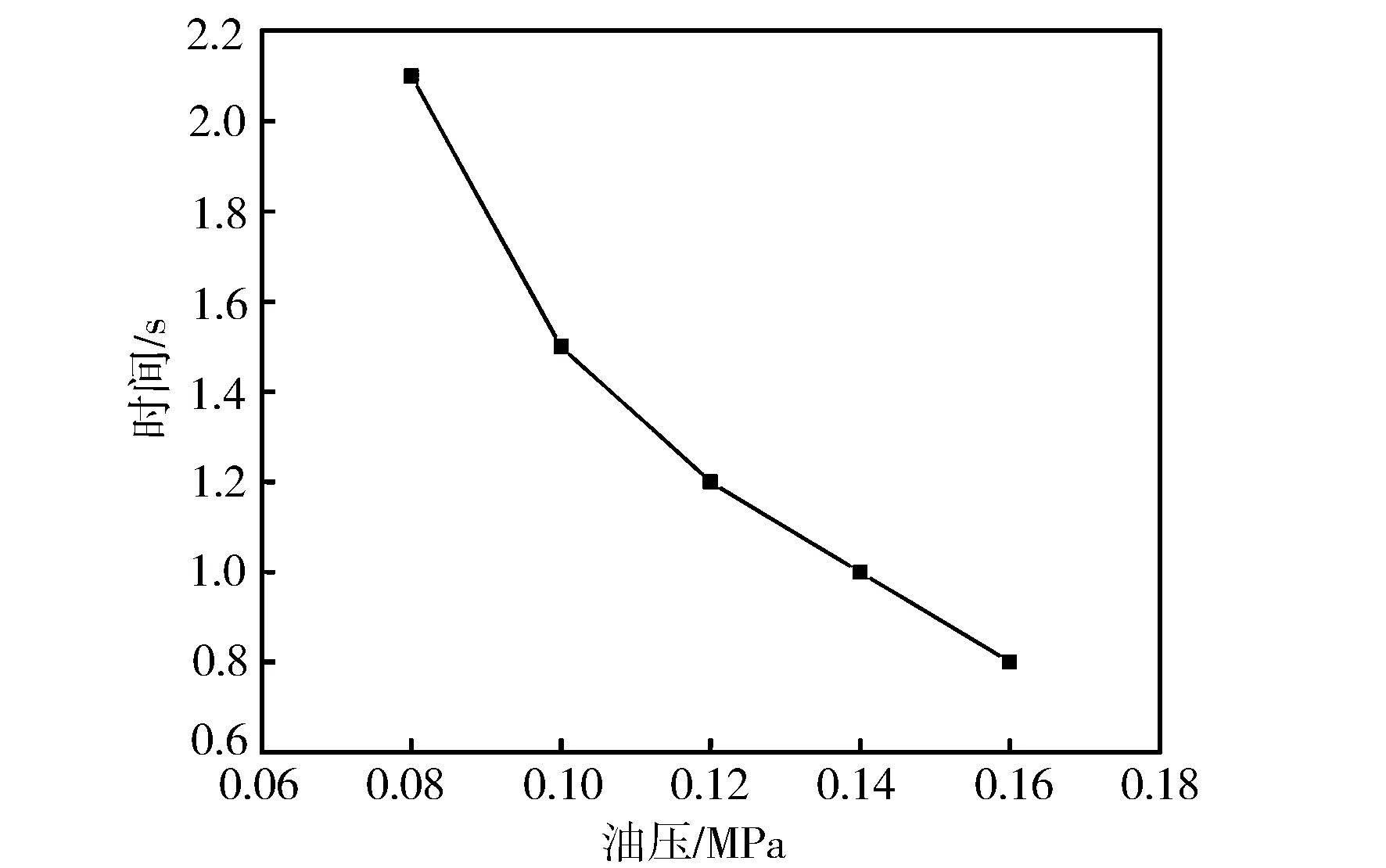

从图11可以看出,在不同油压条件下,气门切换响应性与图6中仿真所得到的规律基本相同,也和理想的变化规律基本一致,即随着油压的增加,气门切换响应性逐渐加快,切换升程所用的时间减少。同时也可以看出,随着供油压力的升高,气门切换响应的提升空间越来越小,这也与仿真结果相符。不同油压下气门切换时间变化规律见图12。当=0.08 MPa时即可完成气门的切换,但用时较长,为2.1 s;当=0.12 MPa时完成气门切换用时1.2 s;当=0.16 MPa时则仅需0.8 s即可完成切换。需要注意的是,试验过程中,虽然=0.08 MPa和=0.10 MPa时都可以完成气门的切换,但偶尔也出现不能切换的情况,这可能是低油压时,油无法通过供油套等结构造成的。考虑到切换的可靠性,应采用=0.12 MPa及以上油压进行切换。

相比仿真,试验用时与仿真用时相比略大,这是因为在电磁阀关闭的瞬间,锁止销供油侧压力并不是立刻到达0.16 MPa,即挺柱内油路的油压建立需要一定的时间,仿真中也考虑了油压建立过程,但与实际试验存在一定误差。另外由于供油套与挺柱之间为间隙配合,挺柱在高速往复运动过程中,液压油存在泄漏现象,这部分泄漏掉的液压油并没有起到推动锁止销的作用,因此试验过程中气门的实际切换时间大于仿真结果,但是其影响规律相同。

图12 不同油压下气门升程切换时间

图13 不同发动机转速下气门升程切换曲线

3.2 转速影响规律

气门的切换是为了实现不同发动机工况下的性能最优,上文已经在仿真中研究了发动机转速对该系统气门切换响应性的影响规律,本节进行试验验证分析。图13示出油压0.14 MPa,不同转速下,=0.1 s时关闭电磁阀的气门升程曲线。可以看出,试验结果与图7中仿真结果相同,即发动机转速对气门切换的响应性几乎没有影响,从电磁阀关闭到气门升程实现切换的用时均约为1 s。

4 结论

a) 针对高强化柴油机标定点燃烧压力抑制和起动控制的需求,设计了两段式可变配气相位,验证了系统可以实现低压缩相位和起动控制相位的两段控制;

b) 进行的切换试验表明,在油压0.12 MPa的状态下可以实现两段式相位的稳定切换;

c) 进行的参数影响试验表明,随机油压力增高,切换响应速度加快,在稳定切换油压下,转速变化对切换特性没有影响。