基于摄影测量的超大尺寸舱段装配变形分析技术

2022-04-28沙庆涛芦利兵朱建文张小亮

沙庆涛,芦利兵,朱建文,张小亮,马 遥

(首都航天机械有限公司,北京 100076)

0 引言

在运载火箭箭体结构中,铆接舱段是主要的构件及承力部分,此类产品是典型的大尺寸、薄壁、弱刚性产品。一方面,由于产品结构复杂、刚性差的特点及铆接装配应力大的工艺特点导致此类产品装配过程中容易产生变形;另一方面,由于箭体总装对接的需求,部段的形位精度要求又极为严格,需要精确测量。

目前,保证铆接部段产品形位精度主要依靠装配过程中工装限位、协调、铆接路径优化等方法,产品测量工序也主要布局在产品生产完成后、交付前,是最终的检验测量,采用的方法主要包括:旋转台+百分表、三坐标测量机、激光跟踪仪等方式。

目前的测量方式主要存在以下问题:其一,灵活性较差,需要特定的工装、设备,或是要求产品处于特定的状态;其二,测量周期长、效率低;其三,测量过程数据的可读性较差,难以还原、监测产品变形的具体情况;其四,难以满足未来重型运载火箭10 m 级超大尺寸舱段的测量。

本文结合运载火箭超大直径舱段结构、装配及测量的特点,开展超大尺寸舱段形位精度精确、高效测量以及基于测量数据进行变形分析及监控技术研究,满足现役运载火箭舱段装配过程中形位精度实时、便捷、高效、精确、经济测量以及装配变形监测、控制的需求,同时为重型运载火箭超大尺寸舱段研制奠定基础。

1 基于摄影测量的大尺寸构件三维测量技术原理

1.1 传统的大尺寸三维测量技术

1.1.1 三坐标测量机

三坐标测量机(Coordinate Measuring Machine,CMM)将被测零部件放置于三坐标测量空间内,根据被测对象的曲率特性采集若干点的三维坐标值,由此计算出被测物体的空间形状、几何尺寸等信息。过去,三坐标测量机受到汽车制造厂商的青睐,广泛应用于汽车外形的检测中,如图1 所示。如今,随着制造技术的发展以及相关配套技术的成熟,三坐标测量机的测量范围得到极大的提升,海克斯康生产的DEA Lambda SP 三坐标测量机可以测量4 m×10 m×2.5 m 尺寸的工业产品,Airbus 使用L型三坐标测量Delta HA SF 30.105.05(车间型)对A380 的机翼进行测量。可以预见,三坐标测量机在航空、航天行业的应用会越来越多,然而本项目的待测对象尺寸远远超过三坐标测量的量程,而且三坐标测量对环境要求较高且并不具备便携性,难以满足本项目便捷、高效的测量需求,同时也不能快速实现产品型面的拟合达到变形分析的目的。

图1 三坐标测量机应用于汽车车身测量Fig.1 Car body measurement by CMM

1.1.2 激光跟踪仪

激光跟踪仪在30 多年前一经出现便受到包括波音、空客在内的各个飞机制造厂的青睐,如今已成为国内外应用最广的大尺寸测量设备,图2 所示为激光跟踪仪应用于飞机测量。激光跟踪仪根据球坐标测量原理进行空间三维测量,通过测距装置得到跟踪头中心到被测点的距离,通过角度编码器获得垂直方向和水平方向的偏转角的大小,然后将球坐标测量数据转换成直角空间三维坐标值。激光跟踪仪的测量精度U可以达到15 μm+6 μm/m,即在12 m 的测量距离下,激光跟踪仪的测量误差能保证在0.1 mm 以内。激光跟踪仪的测量范围广泛,可达50 m,然而激光跟踪仪的测量也受到跟踪头极限俯仰角为±45°的制约,在布设测量仪器位置的时候需要特别考虑。然而,激光跟踪仪无法同时获取视野范围内多个单点的信息,难以实现多目标并行测量,不能满足快速、高效测量的要求,而且测量数据难以拟合产品型面,不能实现变形分析。

图2 激光跟踪仪应用于飞机测量Fig.2 Aircraft measurement by laser tracker

1.1.3 激光雷达

激光雷达是一种可以不需要靶标反射球就能直接测量物体表面的激光测量设备,而且对被测物体的表面质量和材质没有特殊的要求,图3 所示为激光雷达应用于飞机机身测量。激光雷达的基本测量原理是同时发射2 束激光,一束在设备内部的校准光纤中传播,一束在空气中通过被测物体表面反射回到仪器内部,测得频率差求得时间差,就能得到被测物体到设备中心的距离。它的测距精度达到10 μm+2.5 μm/m,测角精度为6.8 μm/m。但是,激光雷达对硬件的要求很高,对于雷达内部的传感器要求其计时精度要在皮秒以内,相关技术要求高。另外,每一台雷达都需要专业技师进行认真调试才能使用,因此其成本过高,经济性较差。而且,测量的效率较激光跟踪仪略有提高,仍然难以企及本项目中快速测量的要求。

图3 激光雷达应用于飞机机身测量Fig.3 Aircraft measurement by lidar

1.1.4 室内GPS

室内GPS(indoor GPS,iGPS)测量系统是一种基于三角定位原理的全空间测量系统,由激光发射器、传感器、处理器、接收器等系统组成,其测量原理如图4 所示。由于理论上可以通过增加发射器数量的方式无限扩大测量范围,所以室内GPS 测量范围极广,适合大尺寸空间测量,此外还具有允许断光抗干扰性好、无需转站、可视化等优点。然而室内GPS 的测量精度不是很高,测量误差可以达到0.12 mm(在10 m 范围内),且测量误差接近均匀分布而非正态分布,因此不适合高精度测量。

图4 室内GPS 应用于飞机部段对接Fig.4 Aircraft section docking by iGPS

综上,目前广泛采用的三坐标、激光跟踪仪、激光雷达、室内GPS 的测量技术在测量精度、测量范围、测量便捷性、测量经济性等方面各有优势,但是在面对超大尺寸舱段产品高精度、高效、便捷、经济测量及测量数据比对、变形分析方面各有不足,亟须进行新型测量技术应用研究。不同数字化测量系统对比见表1。

表1 不同数字化测量系统对比Tab.1 Comparison of different digital measurement systems

1.2 基于摄影测量的技术原理

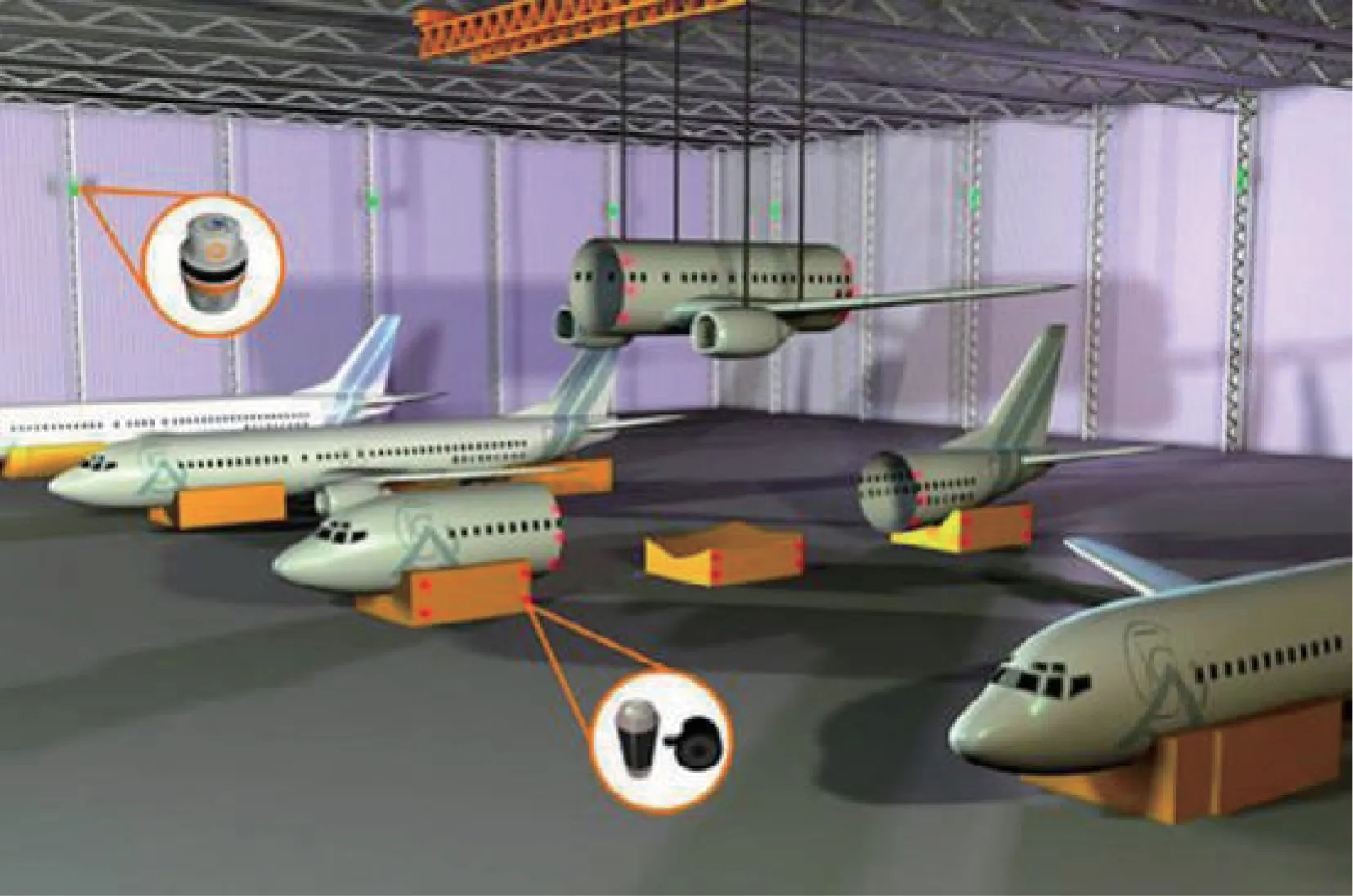

数字工业摄影测量是近景摄影测量的一个重要组成部分,是摄影测量技术在工业测量领域中的应用。数字工业摄影测量以数码相机为传感器,对测量目标进行拍摄,通过对像片处理以及数据处理后,得到测量目标的精确空间位置、几何尺寸等信息。摄影测量不受被测物体的大小、体积、外形限制,能够有效减少累积误差,提高整体测量精度。摄影测量示意图如图5 所示,摄影测量系统中的硬件主要包括数码相机、人工测量标志、测量附件和数据处理计算机及软件。

图5 摄影测量示意图Fig.5 Photogrammetry diagram

数码相机用于采集被测产品的图像。人工测量标志用于标记、凸显被测产品的特征,保证特征点在图像处理过程中能被准确地提取出来。数据处理计算机及软件用于标志点图像的拼接、拟合、计算。测量附件主要包括:编码标志、定向靶、基准尺,各部分功能如下。

编码标志的作用是解决像片概略定向和标志点匹配。定向靶的作用是为测量系统提供坐标系,测量前只需将定向靶放在合适的位置即可,无需建立其他控制点。基准尺的作用是为测量提供长度基准。

进行摄影测量时,首先按照某种摄站方式对被测目标拍照,然后将照片导入软件处理,得到被测目标的空间位置、几何形状、尺寸大小和运动状态等信息。通过编码标志、定向靶来确定摄站参数的初始值,然后确定物方点的同名像点并通过求解共线方程得到物方点的三维坐标。此时,物方点的相对位置关系已经确定,但因缺少尺度信息,其在坐标系中的绝对常数依然无法确定。基准尺的作用就是为数字工业摄影测量提供长度信息。基准尺精度的高低直接影响着最终测量结果的好坏。

数字工业摄影测量系统具有以下特点:1)能同时精确获取被测目标上多个测量点坐标;2)可实现非接触测量,测量精度高;3)单相机不需要固定的测量平台,摄站灵活,便携性好;4)可在非常规环境下(如水下、高低温、高低压等)工作;5)适用于目标的几何形状和运动状态测量。

数字工业摄影测量系统的测量原理是三角形交会法,其完整的工作流程一般包含以下步骤:1)在测量目标上布设适量的人工标志及编码标志,并放置定向靶和基准尺;2)用相机对测量目标拍摄像片;3)将像片导入软件后进行处理,经标志边缘提取、像点中心定位后得到像点坐标;4)像片概略定向;5)标志点匹配;6)光束法平差;7)对测量结果分析。摄影测量流程图如图6 所示。摄影测量方法相较于传统的测量手段具有明显优势,能够在90 m×90 m×30 m 范围内建立统一坐标系,对视场内100 个目标同时进行三维坐标独立测量,测量精度可达到0.1 mm/m,很好地解决了传统测量方法中数据耦合的问题。

图6 摄影测量流程Fig.6 Photogrammetry flow chart

2 基于摄影测量的超大尺寸舱段几何尺寸测量

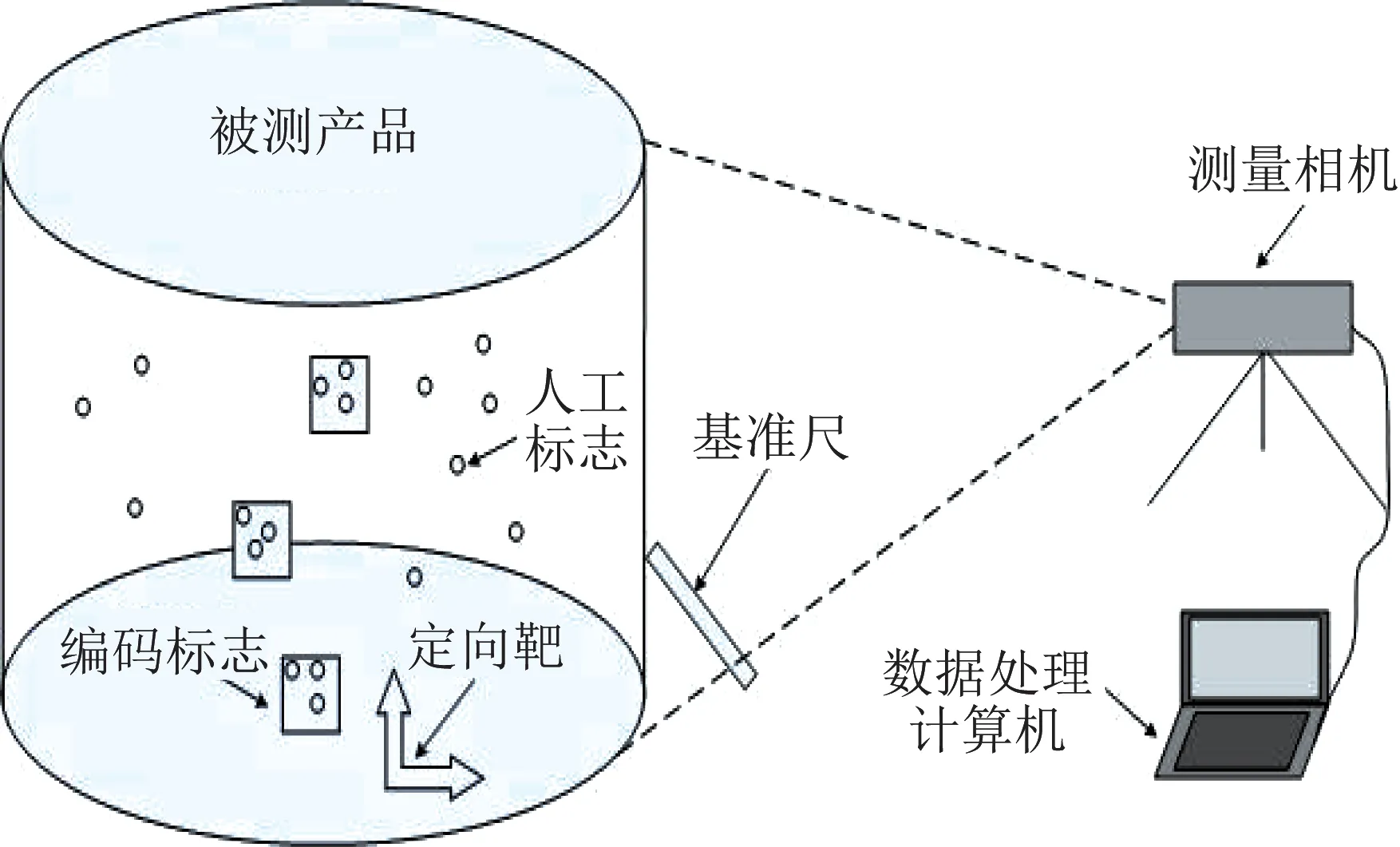

为了验证摄影测量技术面向超大尺寸产品形位精度高效、精确、便捷测量的技术优势,本文选取某型运载火箭超大尺寸铆接舱段试验件为对象进行检测。该产品直径9 500 mm,高度5 000 mm,为典型的薄壁加筋筒段壳体,如图7 所示,需要测量的形位精度指标包括:前后端圆度、前后端同轴度、轴线对前后平面垂直度。

图7 超大尺寸舱段产品Fig.7 Super-large cabin product

结合摄影测量具体原理和本项目所测量舱段的实际情况,拟将整个测量项目分解成4 个主要内容:标志点位置分析及设置、基于双目立体视觉的三维信息获取、基于SVD 分解的标志点拼接、基于标志点匹配数据的计算。

2.1 标志点位置分析及设置

本项目测量筒形壳段的圆度、同轴度等形位精度,标志点直接布局在壳体内表面,如图8 所示,为了将从不同视场扫描得到的点云数据整合到统一的坐标系下,需要对其进行刚体变换,要求在相邻图像中,必须保证足够的重叠标志点。

图8 编码标志及人工标志布局Fig.8 Layout of coded and manual marks

2.2 基于双目立体视觉的三维信息获取

立体视觉是基于视差,由三角法原理进行三维信息的获取,由2 个摄像机的图像平面和被测物体之间构成一个三角形,根据2 个摄像机之间的位置关系,便可以获得2 个摄像机公共视场内物体的三维尺寸及空间物体特征点的三维坐标,标志点图像数据采集如图9 所示。

图9 标志点图像数据采集Fig.9 Mark point image data collection

2.3 基于SVD 分解的标志点拼接

为了实现局部扫描点云所处坐标系与空间框架所处坐标的转换,需要求解刚体转换矩阵,即在待测件和视觉系统的相对位置发生变化时,求解坐标变换参数和。若已经得到2 个不同视觉坐标系下的特征匹配点对是和,p和q为和中元素,则所求解旋转矩阵和平移矢量,应使下面的目标函数最小:

式中:q为空间框架坐标系特征匹配点;R为点云坐标系与空间框架坐标系旋转矩阵。

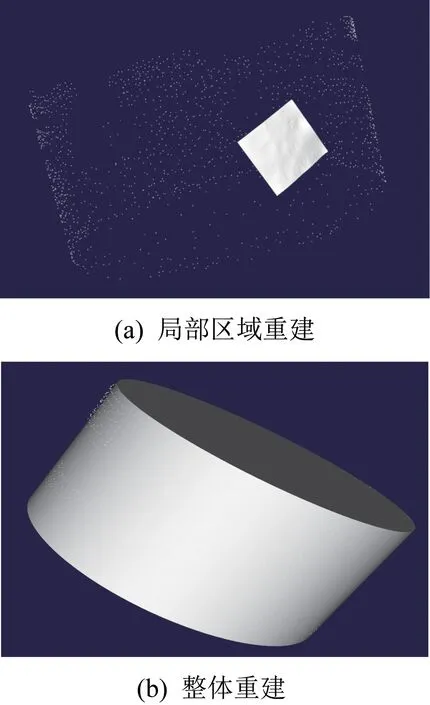

采用SVD 分解法,先求解,再反求,得到刚体转化矩阵。利用刚体转化矩阵,则可以将不同坐标系下的标志点转化到同一坐标系下,实现标志点的拼接。图像拼接完成后得到整体点云数据如图10 所示。

图10 数据拼接Fig.10 Data splicing

2.4 基于标志点匹配数据的计算

为了验证摄影测量的精度,采用C-Track 光学动态跟踪系统进行了对比测量,结果数据见表2。2 种测量方式的最大偏差小于6%,精度满足要求。同时根据点云数据拟合计算得到被测产品的形位精度,如图11 所示。

图11 形位精度拟合计算Fig.11 Fitting calculation of form and position accuracy

表2 不同测量方式结果对比Tab.2 Comparison of the results obtained by different measurement methods

3 基于测量点云数据的装配变形分析

3.1 面向装配变形分析的点云数据预处理

摄影测量得到了能够精确反映被测对象位置、尺寸的点云数据,点云数据可以用于被测对象整体形位公差的计算,也能精确表达被测对象局部的型面。通过点云数据重构得到被测对象的实际数学模型,应用3D 比较技术与理论模型比对,得到偏差数据,分析变形。总体流程如图12 所示。

图12 基于点云数据变形分析流程Fig.12 Flow chart of the deformation analysis based on the point cloud data

1)数据预处理。因环境、人为、机械装置、测量方法等各方面的影响,初始测量获得的点云数据不可避免地会存在一些问题,比如多视场数据需要整合、数据存在噪点、数据存在测量不准确的点或是错点等。因此,需要对点云进行预处理,预处理的内容主要包括多视数据对齐、点云平滑和去噪、数据精简、数据分块。

2)模型重构。模型重构是偏差分析中十分重要的环节,需要保留测量对象的精度和光顺度。模型重构是指将测得点云转换成实体或曲面模型,重构出正向设计者的设计思路和产品原有的参数信息,但其特征元素之间的拓扑关系不能被保留。模型重构包括2 种方法:基于三角Bezier 曲面直接对测得点云进行曲面片的拟合,最终得到产品模型;设置NURBS 曲线曲面矩形域参数,创建4 条线,要求首尾相接,进行曲面拟合。

3)数据对齐。指将实物的数据模型和原始CAD 模型在同一坐标系下进行匹配。由于扫描数据有自己独立存在的坐标系,且此位置依托于扫描设备,而原始CAD 模型同样有自己独立的设计坐标系,首先应对齐两者在位置和方向上的坐标差,将扫描数据利用转换矩阵,与产品设计坐标系对齐。数据对齐主要有数据粗对齐、数据精对齐2 个过程。

4)误差及变形分析。在上述操作都完成后,就可以对舱段进行误差分析,得到变形误差,并预测误差。

3.2 超大尺寸舱段装配变形计算与表征

根据变形分析的流程,基于超大尺寸舱段摄影测量的点云数据,进行装配变形及偏差的分析。软件所使用的语言是C++,用户界面开发框架基于Qt 平台,主要功能包括显示I/O 模块、人机交互模块以及测量三维数据处理模块,软件界面如图13所示。

图13 软件界面Fig.13 Software interface

图中,显示和交互主要基于VTK(Visualization Tool Kit)开发,而数据处理则主要基于PCL(Point Cloud Library)开发。软件界面上侧为工具栏,包含了软件的主要功能:数据测量前的测点分布功能,打开测量数据的I/O 操作,获取数据后特征匹配、测量数据对齐、装配误差分析和形位误差检测功能;左侧为文件管理区和信息提示区,文件管理区显示了当前打开数据的名称,信息提示区会在操作错误时对当前操作做出提示,并且能够实时显示软件结果,右侧为显示区域,用于原始数据及处理结果的实时显示。在将点云数据预处理完成后,进行模型重构,本文基于三角Bezier 曲面直接对测得点云进行曲面片的拟合,拟合完成的模型如图14 所示。

图14 模型重构Fig.14 Model reconstruction

模型重构完成后,将不同阶段测量数据重构的模型以及测量数据重构的模型与原始CAD 模型在同一坐标系下进行匹配,对齐数据,比对数据偏差,得到实际产品测量与产品理论模型以及不同测量阶段的偏差。数据对齐、比对及得到偏差比对色谱图分析实例,如图15 所示。

图15 偏差比对Fig.15 Deviation comparison

根据偏差比对结果,可以看出舱段定位完成与大面积铆接装配后2 个阶段产生的整体变形在100 mm 以内,底部在装配过程中的变形较小,上端面的变形较大,有倾斜的趋势。结合产品装配的实过程,超大尺寸舱段底部布局有刚性井字内梁,变形较小,上部刚性较差,变形大,符合实际情况。

4 结束语

本文针对运载火箭超大尺寸舱段铆接装配过程中形位精度测量及变形分析的需求,建立了摄影测量技术在超大尺寸舱段产品上运用的方法及流程。一方面,完成了超大尺寸舱段外形点云数据的快速采集、点云数据的拼接、模型重构、数据对齐、模型比对,实现了产品形位精度的评价,摄影测量与C-TRACK 测量结果对比误差小于5.60%,验证了摄影测量技术在形位检测方面的精度;另一方面,运用摄影测量采集的数据,完成了产品型面的拟合,开发软件对比分析了拟合型面与CAD 模型的差异,直观地分析了产品的变形情况变形分析,为大尺寸薄壁产品装配变形检测、分析提供了方法。