金属结构复材胶结修理表面处理影响研究

2022-04-28肖冯李国琛王红光李静尧王希张钦博刘健

肖冯 李国琛 王红光 李静尧 王希 张钦博 刘健

摘要:在典型航空铝合金结构复合材料胶结修理应用技术中,经常由于结构损伤部位特点、油箱环境、现场修理条件等限制,而无法采用磷酸阳极化等标准的化学表面处理方法。从胶结表面的清洁程度、粗化程度、偶联剂、底胶及其组合作用等方面,通过浮滚剥离和胶结耐久性楔子试验,分别研究各种因素对胶结界面剥离强度和湿热度环境条件下胶结耐久性的影响。综合研究成果,本文提出了一种与磷酸阳极化表面处理方法胶结性能接近的实用物理表面处理方法,并成功应用于某型飞机机翼结构疲劳薄弱部位的复材胶结修理补强。

关键词:飞机金属结构;复材胶结修理;表面处理;清洁度;粗化度;偶联剂;底胶

中图分类号:V252.2文献标识码:ADOI:10.19452/j.issn1007-5453.2022.03.012

近年来,随着飞机服役数量的逐渐增多,服役时间越来越长,外场飞机暴露的疲劳薄弱部位也逐渐增多,为了飞机的使用安全需要及时对损伤结构进行修理。传统的机械连接修理方法在修理时一般需要对原结构件重新连接开孔,不仅影响结构本身的强度、刚度,而且增加新的应力集中点。随着复合材料、胶黏剂等各种产品和工艺技术的进步,采用复合材料对金属结构的胶结修理技术应用日趋成熟。

经过近30年的发展,复合材料胶结修理金属结构这项技术在国外得到了非常广泛的应用,澳大利亚、美国等国家多个型号军用、民用飞机金属结构损伤都采用了复合材料胶结进行修理。国内在复合材料胶结修理金属结构方面也开展了很多的研究和试验,但多数停留在实验室研究阶段,距离成批量的工程实际应用还存在一定距离[1-5]。

对于復材胶结修理补强技术,胶结表面处理对胶结接头的服役环境耐久性起着关键作用,胶结界面的好坏是胶结接头性能的重要决定因素,而胶黏剂的胶结质量与表面处理方法有很大关系。金属结构在胶结修理前的表面处理是为了获取高能表面,使得胶结接头暴露在湿热环境下仍然具有良好的耐久性。因此,表面处理后的表面需保证无任何污染,有足够的化学活性,可在胶黏剂和金属基底表面之间形成化学键,以抵抗服役环境中水合作用引起的性能退化[6]。

本文综合国内外胶结剥离强度和楔子试验测试方法,研究胶结表面的清洁程度、粗化程度、偶联剂、底胶等因素对胶结界面剥离强度和耐久性能的影响。通过试验测试给出各种因素对胶结界面强度和耐久性能的积极效果。此外,结合某型飞机的外场环境条件,提出一种与标准磷酸阳极化化学方法胶结性能接近的实用物理表面处理方法,并成功应用于机翼结构疲劳薄弱部位的复材修理补强。

1试验测试方法

1.1浮辊剥离强度试验

综合ASTM D3167-03a和GB/T 7122—1996标准,采用浮滚法测试剥离强度可获得比其他剥离方法更加稳定的测试数据[7-8]。本文采用的剥离强度测试试件由厚度0.5mm和1mm的两块与飞机蒙皮材料一致的2024铝合金材料大板按不同的表面处理方法处理后进行胶结固化,然后切割成宽度25.4mm的剥离强度测试试件,每类表面处理方法至少5件,试件制备过程如图1所示。剥离强度测试试验装配示意图如图2所示[7-8]。其中,辊轴的两端由轴承组成,保证其能够自由转动。试验使用Instron电子万能材料试验机加载,试验时下夹头固定,上夹头采用位移控制加载。在胶结试件剥离过程中,试验机自动记录载荷——位移曲线,采用求积仪法计算测试试件的剥离强度。

1.2胶结耐久性楔子试验

综合ASTM D3762-03和GJB 3383—1998中“方法102-胶结表面耐久性楔子试验方法”标准,在胶结界面插入一个楔子从而在胶结接头中预制一个初始裂纹,然后将试件置入湿热环境下监测裂纹的扩展过程。该试验测试方法是一种国际公认的胶结界面表面处理耐久性能测试的可靠方法,且ASTM D3762-03对良好的胶结界面给出了具体描述:在湿热环境下48h,所有测试试件的平均裂纹扩展长度不大于6.3mm,单个试件裂纹扩展长度小于19mm[9-10]。

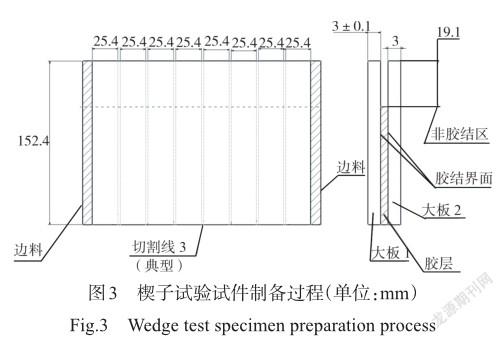

本文用的楔子试验件由与飞机蒙皮材料一致的两块厚度为3mm的2024铝合金材料大板按不同的表面处理方法处理后胶结固化,然后切割成宽度25.4mm的楔子试验测试试件,每类表面处理方法至少8件,试件制备过程示意如图3所示。

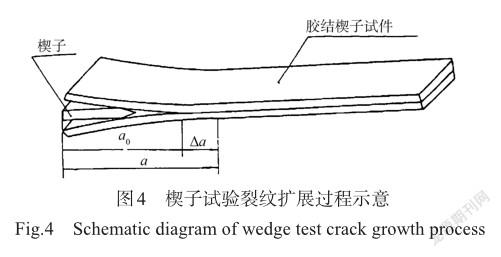

楔子试验主要过程如下:(1)在试件的“未胶结区”缓慢地楔入楔子,直至楔子顶端与试样平齐;(2)用工具显微镜或放大镜观测试件两侧的初始裂纹长度a0,并用划针或记号笔刻下标记;(3)将试验件放入温度为(55±3)℃、相对湿度为95%以上的湿热环境试验箱内,放置1、2、4、8、12、24、48h后取出试样,用工具显微镜或放大镜观测并记录试件两侧的裂纹扩展长度;楔子试件裂纹扩展过程示意如图4所示[9-10]。

2表面处理研究

2.1磷酸阳极化表面处理方法

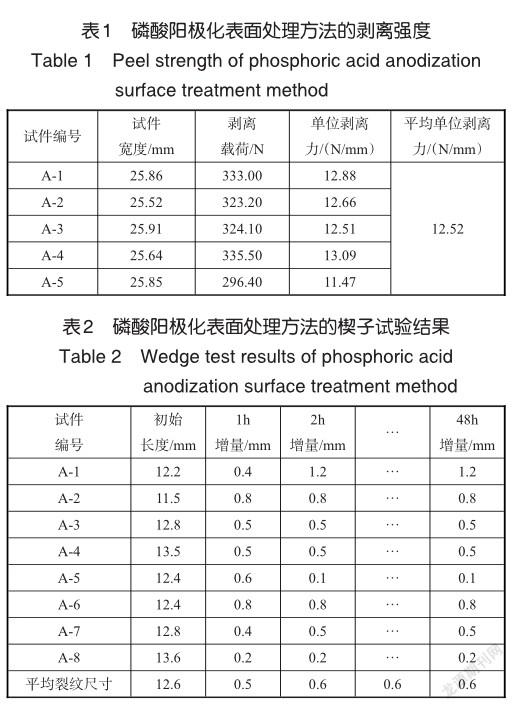

磷酸阳极化是当前铝合金材料胶结修理广泛使用的表面处理方法,阳极化过程将生成一个约400nm的铝氧化层,包含一个薄的内阻挡层、一个外多孔层、外部的晶须以及一个富有磷酸盐的表面,氧化层非常薄,但具有最大的毛孔尺寸[11]。这种多微孔的氧化层是易碎的,通常需要涂上底胶,形成稳定的氧化层,所以磷酸阳极化+底胶能形成非常良好的胶结强度,为典型的航空铝合金材料、环氧树脂胶结修理提供最好的胶结耐久性。因此,通常把它作为铝合金材料结构胶结修理的标准表面处理方法。针对典型的航空铝合金2024材料,采用磷酸阳极化+底胶表面处理得到的胶结剥离强度见表1,胶结耐久性楔子试验结果见表2。

从表1和表2可以得到铝合金2024材料在标准的磷酸阳极化+底胶的表面处理方法下的剥离强度为12.52N/mm,楔子试件初始裂纹扩展平均长度为12.6mm,放入(55±3)℃、相对湿度为95%以上的湿热环境试验箱内,48h的裂纹扩展增量小于1mm。图5为48h湿热环境试验后的磷酸阳极化楔子试件。另外,根据胶结耐久性楔子试验的初始裂纹长度足可以评价胶结界面强度的好坏。因此,后续各类表面处理影响因素的研究仅给出胶结耐久性楔子试件的裂纹扩展均值曲线。

2.2表面粗化程度的影响

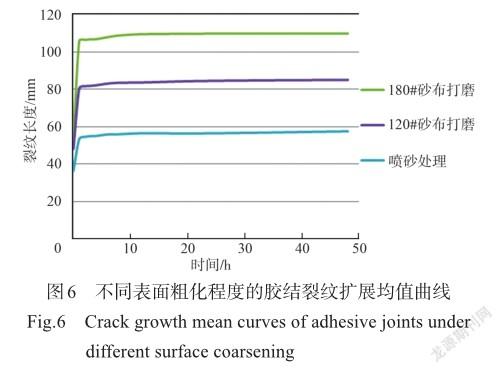

当暴露在湿热环境下胶结界面层出现退化时,表面粗化程度对胶结接头的强度及使用环境耐久性能会产生显著的影响。一般通过打磨、喷砂或化学侵蚀等方法来清除金属结构表面附着的氧化物,从而获取一个无污染的活化表面,并形成粗糙的表面形貌[12-13]。本文在其他表面准备过程完全相同的情况下,表面粗化前未清洗的情况下分别用180#砂布打磨、120#砂布打磨与46#金刚砂喷砂进行表面粗化,然后丙酮清洗后干燥后直接胶结固化得到胶结楔子试件。各类粗化方法下在55℃、95%湿热环境条件下的裂纹扩展均值曲线如图6所示。

从以上结果可看出,胶结表面的粗化程度及其均匀度对胶结界面强度和湿热环境耐久性影响大,表面粗化程度及其均匀度越好,初始裂纹扩展长度越短,扩展速率越缓慢,胶结界面强度及耐久性越好。但表面粗化对金属结构表面本身将造成一定损伤,在实际工程应用中,表面粗化程度需考虑金属结构本身的可承受能力。

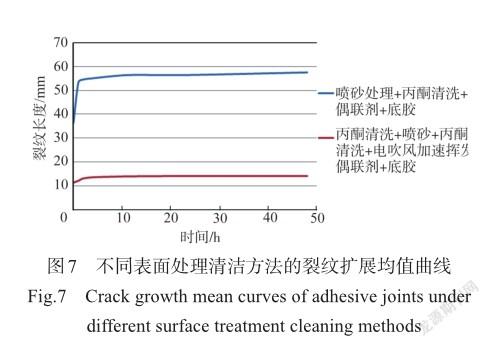

2.3表面清洁度的影响

胶结表面处理的第一步就是清除阻碍与胶结表面产生化学反应的表面污染物。在整个表面处理过程中,表面的全过程清洁控制是胶结修理成功的必要条件。本文针对表面粗化前后的清洁方法开展了相应测试研究发现,同样的表面处理工艺,胶结性能差异非常明显,楔子试验测试结果如图7所示。造成这种差异的主要原因是仅表面粗化后清洗,表面粗化前未清洗污染物将直接污染粗化后的新鲜表面,严重影响胶结接头性能。在实际工程应用中,清洗溶剂的选择也非常重要,具有高挥发速度的溶剂最适合手工擦洗,因为任何残留未蒸发的溶剂都会使得部分未溶解的污染物蔓延开来,溶剂挥发越快,污染的表面越小。另一方面,用于擦拭表面的擦拭布选择也非常重要,需要它不脱毛,无色无味,且具有一定抗摩擦和撕裂能力。

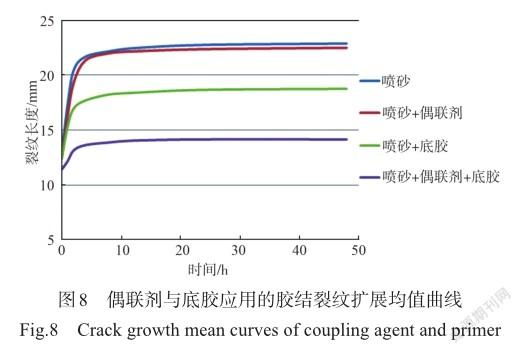

2.4偶联剂与底胶的促进效果

偶联剂的作用原理是在金属氧化物上增强羟基(OH)末端与胶黏剂键合的效力。在使用有机硅烷偶联剂的情况下,选择的有机头团是与胶黏剂聚合体交键相容的。同时,在水解中形成硅烷醇团或在氧化层表面与羟基团发生化学反应形成环氧乙烷结合(M-O-Si),或与这些基团组成氢结合(M-OH-HO-Si),从而形成强的聚硅氧烷网,增强胶结界面的耐久性作用[6,11]。良好的偶联剂具有与胶黏剂进行交叉耦合和水解稳定性的特征,但是存于金属表面的污染物对有机硅烷偶联剂与金属氧化物上的羟基连接能力有重大影响[6,11]。因此,在实际应用中,刷涂偶联剂之前需保证准备好的金属表面清洁无污染,而且刷涂工具在使用过程中不能产生新的有机污染物。

底胶的作用主要是保护金属基体表面不受污染,同时也防止在表面处理完之后到胶结固化期间出现化学变化。底胶一般為低黏度液体,可以迅速穿透粗糙的表面和微孔,很好地浸润金属基体表面,而且底胶干燥/固化后可有效保护金属基体不受潮湿环境的影响。本文针对偶联剂和底胶分别开展应用效果研究,图8所示的试验测试结果表明,两者均可提高胶结界面的剥离强度和胶结耐久性,单独使用底胶对胶结性能的促进效果优于单独使用偶联剂,而且两者同时使用时,胶结性能提升更明显。

3实用胶结表面处理方法及应用案例

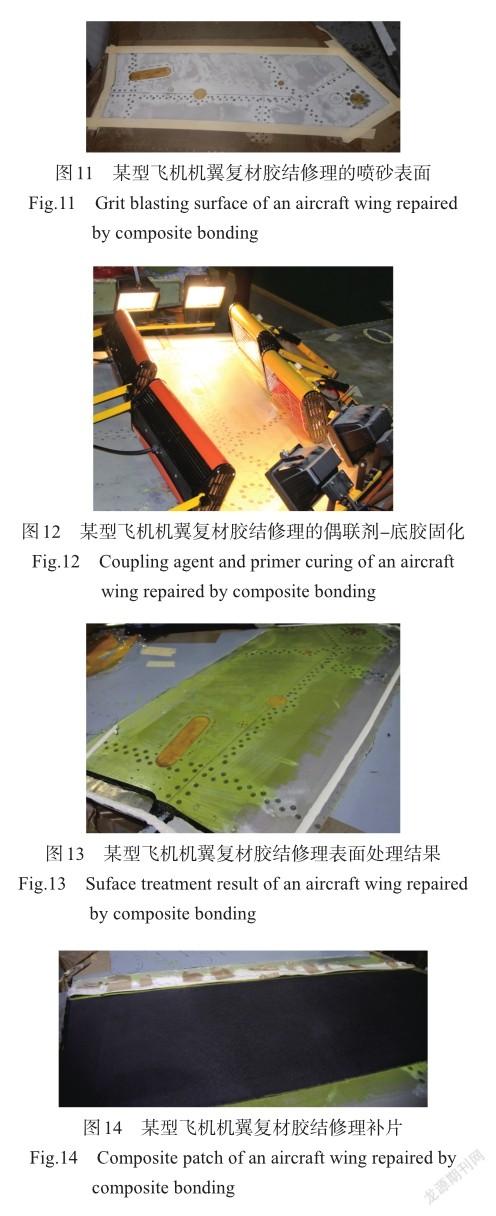

由于某型号外场飞机机翼结构疲劳薄弱部位处于油箱边界区,胶结修理区域面积大、多孔、多钉且结构形式复杂,无法采用磷酸阳极化标准的化学表面处理方法。

综合以上胶结表面的清洁程度、粗化程度、偶联剂、底胶及其组合作用等几方面试验测试成果,本文提出“丙酮清洗→移动式喷砂机喷砂→丙酮清洗→表面电吹风吹干→不脱毛白洁布/真丝布刷涂硅烷偶联剂→红外灯干燥→不脱毛白洁布/真丝布刷涂底胶(厚度4~10μm)→红外灯干燥”的实用胶结表面处理工艺方法。

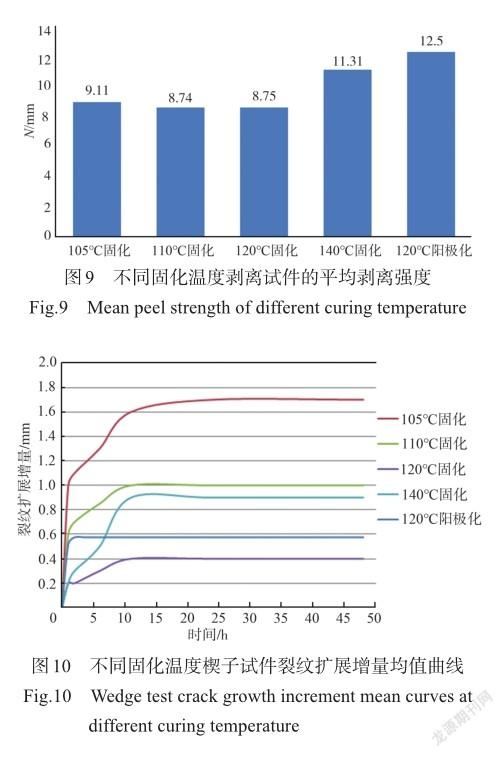

由于本文提出的表面处理方法是在FM73M胶膜推荐固化温度120℃下得到的,而工程实际应用中复材胶结修理的金属结构各区域导热速率不同,从而导致胶结表面各区的温度分布将存在明显差异。因此,本文按以上表面处理工艺方法开展不同固化温度下的胶结剥离强度和湿热环境下的耐久性研究,得到2024铝合金蒙皮材料剥离试件在不同固化温度下的平均剥离强度,如图9所示。楔子试件的裂纹扩展增量均值曲线如图10所示。某型飞机机翼结构复材胶结修理表面处理主要过程如图11~图14所示。

4結论

通过研究,可以得出以下结论。

(1)不同表面粗化方法的试验测试结果表明,胶结表面粗化的效果对胶结强度和耐久性影响大,工程可接受情况下,表面粗化程度及其均匀度越良好,得到的胶结接头强度及耐久性越好。

(2)增加试验胶结表面粗化前的清洁程序后,测试试件的初始裂纹尺寸和扩展速率明显降低,说明粗化前、粗化后的清洁及干燥对胶结性能影响大。在工程实际应用过程中,做好表面处理的全过程清洁控制是复材胶结修理成功的关键。

(3)偶联剂底胶试件的测试结果表明,单独使用偶联剂和底胶均对胶结接头的强度和耐久性能均存在促进作用,两者同时应用,效果更佳。

(4)本文结合某型飞机的外场使用条件,提出一种与磷酸阳极化标准化学表面处理方法胶结性能接近的实用胶结物理表面处理工艺方法,通过该表面处理方法得到的胶结接头剥离强度可达到磷酸阳极化的70%以上,胶结接头在湿热环境下的裂纹扩展增量小于2mm。目前,该表面处理方法已成功应用于某型号外场飞机机翼结构疲劳薄弱部位的复材胶结修理,具有重要的工程实用价值。

参考文献

[1]郝建滨,穆志韬,李旭东.金属损伤复合材料胶结修补技术的国内研究现状[J].新技术新工艺,2014(11):122-125. Hao Jianbin, Mu Zhitao, Li Xudong. Research on domestic progress of adhesively bonded composite repair of metallic structure[J]. New Technology & New Process, 2014(11): 122-125. (in Chinese)

[2]刘国春,谢宗蕻,苏霓.复合材料胶结修补飞机金属结构技术的研究进展及关键技术[J].材料导报,2007(10):92-93. Liu Guochun, Xie Zonghong, Su Ni. Research progress and key technologies of bonded composite repair of metallic aircraft structure[J]. Materials Reports, 2007(10): 92-93. (in Chinese)

[3]杨冠侠.复合材料胶结修复增强技术及其力学性能研究[D].天津:天津工业大学,2019. Yang Guanxia. Research on mechanical property of composite repair of metallic structure technology[D]. Tianjin: Tianjin Polytechnic University, 2019. (in Chinese)

[4]王晓春.金属飞机结构的胶结修理技术研究[D].南京:南京航空航天大学,2008. Wang Xiaochun. Research on bonding repair technology of metallic aircraft structure[D]. Nanjing: Nanjing University of Aeronautics andAstronautics, 2008. (in Chinese)

[5]陈先有,崔晶.航空复合材料结构修补技术分析[J].航空科学技术,2007(2):32-33.Chen Xianyou, Cui Jing. Repair technology of aviation composite structure[J]. Aeronautical Science & Technology, 2007(2): 32-33. (in Chinese)

[6]邹国发,王再玉,万建平,等.先进表面活化剂改性胶结界面的技术研究[J].航空科学技术,2007(2):29-32. Zou Guofa, Wang Zaiyu, Wan Jianping, et al. Application research on the performance improvement of advanced surfactant using on bonding interface[J]. Aeronautical Science& Technology, 2007(2): 29-31. (in Chinese)

[7]American Society of Testing Materials. ASTM D3167-03a:Standard test method for floating roller peel resistance of adhesives[S]. America:American Society for Testing and Materials,2004.

[8]GB/T 7122—1996高强度胶粘剂剥离强度的测定浮辊法[S].1996. GB/T 7122—1996 Determination of peel strength of highstrength adhesives by floating roll method [S]. 1996. (in Chinese)

[9]American Society of Testing Materials. ASTM D3762-03 Standard test method for adhesive bonded surface durability of aluminum(wedge test)[S]. America:American Society for Testing and Materials,2003.

[10]GJB 3383—1998膠结耐久性试验方法[S].1998. GJB 3383—1998Test method for bonding durability[S]. 1998.(in Chinese)

[11]A.A贝克,L.R.F罗斯,R.琼斯.飞机金属结构复合材料修理技术[M].董登科,丁惠梁,译.北京:航空工业出版社,2017. Baker A A, Rose L R F, Jones R. Advances in the bonding composite repair of metallic aircraft structure[M]. Dong Dengke, Ding Huiliang, Translated. Beijing: Aviation Industry Press, 2017. (in Chinese)

[12]刘元海,邱实.飞机金属结构胶结修理前的原位表面处理技术研究[J].装备环境工程,2016,13(3):134-139. Liu Yuanhai, Qiu Shi. In-situ surface treatment technology applied in bonding repair of aircraft structure[J]. Equipment Environmental Engineering, 2016, 13(3): 134-139. (in Chinese)

[13]董炜,黎增山,崔海超.钛板表面处理工艺对钛板与复合材料粘接性能影响[J].玻璃钢/复合材料,2019(1):28-35. Dong Wei, Li Zengshan, Cui Haichao. Effects of titanium surface treatment on adhesive property titanium composite joints[J]. Fiber Reinforced Plastics/Composites, 2019(1): 28-35. (in Chinese)

Research on Effects of Surface Treatment for Composite Repair of Metallic Structure

Xiao Feng1,Li Guochen1,Wang Hongguang2,Li Jingyao2,Wang Xi2,Zhang Qinbo1,Liu Jian1

1. AVIC Chengdu Aircraft Design & Research Institute,Chengdu 610091,China

2. AVIC Chengdu Aircraft Industrial(Group)Co.,Ltd.,Chengdu 610091,China

Abstract: In the application technology of composite bonding repair for typical aviation aluminum alloy structure, standard chemical surface treatment methods such as phosphoric acid anodization are often unable to be used due to the damage site, the environment of fuel tank and the repair conditions. For these bonding influence factors, such as the bonding surface cleanliness, roughness, coupling agent and primer, this paper studies adhesive peel strength and the bonding durability of damp-hot environment condition by the floating roller peeling test and wedge bonding durability test. According to the research results, it proposes a practical physical surface treatment method, whose bonding mechanical property is almost equal to phosphoric acid anodized surface treatment method. And the physical surface treatment method has been successfully applied to composite bonding repairing and reinforcing of the wing weak fatigue location of an aircraft.

Key Words: aircraft metallic structure; composite bonding repair; surface treatment; cleanliness; roughness; coupling reagent; primer