典型智能材料结构疲劳可靠性问题研究进展

2022-04-28王泓杰王晨沈星

王泓杰 王晨 沈星

摘要:智能材料结构在众多领域应用广泛,为防止智能材料结构在使用时发生疲劳失效,研究智能材料结构的疲劳可靠性问题有着重要意义。本文从疲劳失效的微观表征、疲劳试验的宏观现象以及疲劳可靠性问题的研究方法等角度,分析了裂纹对压电传感器性能的影响,探究了压电换能器在振动能量回收中发生疲劳失效的机理。阐述了形状记忆合金发生结构性疲劳的微观机理以及发生功能性疲劳对驱动器使用寿命的影响。对传统夹层结构疲劳问题的研究方法进行了总结,在此基础上结合变体结构等效强度模型讨论了变体结构的疲劳失效问题。最后,对以上几种智能材料结构疲劳可靠性问题的后续研究做出了展望。

关键词:智能材料结构;压电材料;形状记忆合金;变体结构;疲劳可靠性

中图分类号:U467.4+97文献标识码:ADOI:10.19452/j.issn1007-5453.2022.03.007

将具有仿生命功能的材料融合于基体材料中,使制成的构件具有人们期望的智能功能,這种结构称为智能材料结构。智能材料结构泛指将传感元件、驱动元件以及有关的信号处理和控制电路集成在材料结构中,通过力、热、光、化、电、磁等激励和控制,不仅具有承受载荷的能力,而且具有识别、分析、处理及控制等多种功能,能进行自诊断、自适应、自学习、自修复的材料结构[1]。智能材料结构在航空航天、生物医疗、土木工程等领域均得到了较为深入的应用并具有广阔的发展前景。例如,波音777-300ER飞机发动机利用形状记忆合金进行降噪[2];F/A-18飞机垂尾利用压电驱动器进行振动主动控制[3]。随着相关技术的不断发展,智能材料结构正逐步从理论方法走向物理样机,从实验室验证走向工程应用验证。在此过程中,智能材料结构的疲劳可靠性问题逐步凸显,成为其进一步发展不可忽视的问题之一。例如,某些商用飞机形状记忆合金驱动器中的疲劳可靠性问题[4-5];结构健康监测中压电传感器的疲劳可靠性问题[6];振动能量回收系统中压电换能器的疲劳可靠性问题等[7]。

疲劳是指材料在循环应力和应变作用下,在一处或几处逐渐产生局部永久性累计损伤,经一定循环次数产生裂纹或突然发生完全断裂的过程。业内对疲劳的研究已经有很长的历史,19世纪中叶研究人员开始发现疲劳对工程技术的重要性,于是诞生了疲劳的概念[8]。1860年,W?hler[9]在解决火车轴断裂时,提出了著名的疲劳曲线(S—N曲线)概念。此后,越来越多的研究人员投入相关研究,有关疲劳的知识被不断完善。材料的组织和性能、微观结构、表面状态和疲劳载荷的类型等[10]都是研究疲劳问题需要考虑的因素。因此,结构的疲劳是一个复杂的问题。智能材料结构涉及的元器件较多,面临的工况也较为复杂。通过对智能材料结构的疲劳可靠性问题进行总结分析,将疲劳可靠性的理念融入到智能材料结构的设计过程中,可以进一步提高智能材料结构的技术成熟度,同时促进飞行器疲劳可靠性相关理论发展。

1压电材料元器件的疲劳可靠性问题

压电材料的疲劳问题是目前研究的热点问题,了解压电材料的疲劳失效机理,有助于分析压电材料元器件在振动能量回收和结构健康监测环境中是如何疲劳失效的。常见的压电材料疲劳类型有泄漏[11-13]、分层[11,14-16]、去极化[17-18]和裂纹[19-21]。其中,泄漏是由于电极的破裂导致的,从而影响压电材料传输电荷通量的能力;分层是指黏合处的纵向裂纹;去极化是指电极所需方向上的净通量降低;而裂纹是最具破坏性的疲劳类型,其产生与压电材料的断裂息息相关。

近年来,压电材料的断裂分析一直是疲劳研究的焦点,涉及裂纹尖端应力强度计算、裂纹边界条件、断裂准则、疲劳裂纹扩展等方面。在应力强度因子计算方面,对一些简单加载条件下的规则几何裂纹模型,可通过解析方法求解其裂尖场及其强度因子,如stroh公式。为了进一步解决实际复杂结构中的裂纹问题,常通过有限元法(FEM)、边界元法(BEM)和扩展有限元法(EFEM)等数值仿真技术。其中,Belytschko等[22]基于单位分解思想提出的扩展有限元法(XFEM)较为常用。在裂纹边界条件方面,力电耦合作用会使裂纹表面张开并充满介质,难以对裂纹介质与压电体之间的具体边界条件准确建模,多假设裂纹面上的不同边界条件,提出多种裂纹模型。例如,Parton[23]提出的电导通裂纹模型,Landis[24]提出的能量守恒裂纹模型。在断裂准则方面,已有多种断裂准则来预测压电材料裂纹扩展路径,同时也是判断极限载荷、进行断裂分析的重要依据,包括机械应变能释放率GM、能量密度S以及Fang等[25]提出的广义应力强度因子(SIFS)和裂纹张开位移(COD)准则等。在疲劳裂纹扩展方面,研究了机械疲劳、电致疲劳以及力-电耦合加载下对裂纹扩展的影响,例如,Lynch等[26]通过试验发现随循环加载次数增加,裂纹越长,疲劳裂纹扩展速率下降;Fang等[27]以电场强度因子KE及应变能密度S作为扩展控制参量给出了Paris型关系式;高存法等[28-30]在此方面做出大量研究:研究了Coulomb力对压电材料断裂的影响;利用复变函数法与Stroh公式分析了在压电固体外表面与裂纹内表面Maxwell应力同时作用下裂纹的扩展特性,包括在纯电场作用下以及在力-电耦合载荷作用下裂纹的扩展行为;采用Stroh公式研究Maxwell应力对具有共线周期性界面裂纹的压电双材料的影响;利用复函数方法研究了压电材料中具有极化饱和区的移动裂纹的平面断裂问题,进一步研究了Maxwell应力对裂纹表面的影响。

简而言之,对压电材料的断裂行为研究常采用理论分析、数值模拟以及试验观察三种方式,最终得到在电场作用下、机械力作用下以及力-电耦合作用下裂纹的扩展行为。下面通过几个典型的压电元器件疲劳失效案例,从宏观上阐明压电元器件失效时的特征,以及对压电材料元器件疲劳特性的研究方法。

1.1飞行器结构健康监测中的压电传感器疲劳可靠性问题

结构健康监测(structural health monitoring, SHM)技术采用智能材料结构的概念,按照一定的网络将驱动元件和传感元件集成在结构中,对飞行器结构的疲劳裂纹扩展进行在线监测和辨识[31]。

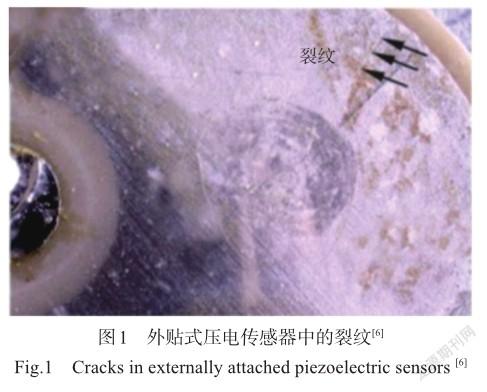

在飞行器结构健康监测中广泛使用的压电传感器,在其生命周期内可能会疲劳失效或者出现各种故障。特别是在使用基于声超声波(acoustic ultrasound, AU)或机电阻抗(electromechanical impedance, EMI)方法进行健康监测时更容易失效或故障。在理想情况下,集成在结构中用于结构健康监测的传感器,其自身寿命应该长于结构寿命。但实际情况中,受制于传感器制作工艺、安装/粘贴方法等原因,压电传感器可能会出现先于结构失效而失效或性能降低的现象,从而削弱监测系统的使用价值。如图1所示,可以清楚地看到压电传感器在长期使用后表面产生的裂纹。

Mueller等[6]对产生裂纹的外贴式压电传感器进行试验,得出的结果如图2所示。图2分别显示了由裂纹传感器2发出的被两个不同方位的邻近无裂纹传感器1和无裂纹传感器3记录到的信号。这两个信号差异很大,说明压电传感器中裂纹的非对称性,从而对波场的影响也是非对称的。此外,图2也显示出有裂纹后记录到的信号(红色)与基准信号(黑色)之间存在明显的差别,说明裂纹的出现导致了传感器的性能下降,影响了健康监测系统的正常工作。

压电传感器上裂纹对电阻抗频谱的影响因传感器类型而异。根据Mueller等[6]的研究成果可知,外贴式压电传感器由于裂纹出现导致刚度发生较大变化,同时其共振频率也发生较大变化。嵌入式传感器由于其嵌入的材料不会对产生裂纹部分的刚度产生明显影响,从而对阻抗频谱产生较小的影响。由比发现,与外贴式传感器相比,嵌入式传感器在出现裂纹后的阻抗频谱基本无变化,显然嵌入式传感器在健康监测系统中的抗疲劳性能更好,使用寿命更长。

上述研究说明,压电传感器在使用过程中产生裂纹,将严重影响传感器接收信号的能力,从而降低监测系统的可靠性。

1.2振动能量回收中压电换能器的疲劳可靠性问题

压电换能器的工作原理是利用压电材料的压电效应来实现由于冲击和振动产生的机械能向电能的转化,从而进行振动能量回收。在振动能量回收过程中,压电换能器处于更加严苛的工作环境中,更容易失效,对其使用寿命的研究同样迫切。

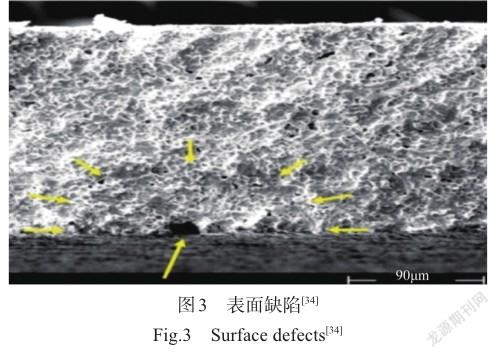

搭建有效的振动能量回收系统(vibration energy harvest system, VEHS),并进一步提高系统的效率,必须考虑到以下多个环节,包括晶体生长、压电贴片制造、压电换能器结构设计和能量采集器所处的条件。具体体现在:(1)压电晶体会在晶体生长过程中产生缺陷,例如晶体不均匀性、空隙、错位和晶体尺寸;(2)内部空隙、钻孔和表面缺陷等制造缺陷是导致开裂失效的关键因素;(3)在使用过程中,VEHS会对压电换能器产生大范围的应变和应力,使压电材料产生缺陷,引发结构疲劳[32]。

许多疲劳诱因会在压电换能器制造和使用过程中出现,并影響其使用寿命。压电材料的脆弱性是导致这些疲劳诱因的主要原因之一[33]。下面列举一些压电换能器中疲劳诱因的案例。图3为压电材料表面缺陷,它是在制造过程中引起的制造缺陷,类似于空隙,且该缺陷通常在电极蚀刻过程中被引发。

图4所示的疲劳诱因为压电材料的电极分层与裂纹。分层是来自换能器和环氧树脂或电极材料的复合制造尖锐边界的循环疲劳响应,表现为界面处的横向裂纹;键合电极相对于换能材料的长度差异会产生边缘裂纹,比分层裂纹更深地渗透材料。

图5为压电材料的内部空隙/孔隙率。内部空隙是晶粒基质中的空隙;当材料中的空隙越多时,材料中就有越多孔;且在空隙表面边界处的应力水平较高;空隙中的尖角会导致裂纹的产生。

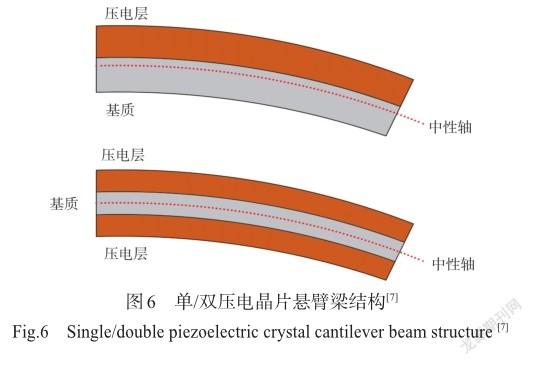

Salazar等[7]总结了基于传统悬臂梁结构、带有尖端质量的悬臂梁结构、两端固支悬臂梁结构、螺旋悬臂梁结构设计的压电换能器。目前,常用的压电换能器设计结构模型采用如图6所示的悬臂梁结构。单/双压电晶片悬臂梁结构在经过多次循环后,悬臂尖端位移幅度随时间减小,材料逐渐变硬,从而导致压电换能器性能下降。

Salazar等[7]探究了两种材料压电贴片裂纹萌生对压电换能器性能的影响。通过研究发现,压电陶瓷/压电纤维复合材料(macro fiber composite, MFC)贴片中裂纹的数量随着循环次数的增多而增多,且裂纹的扩展会导致其产生的电压降低,进而影响压电换能器的性能。图7所示为压电纤维复合材料贴片对压电换能器性能的影响,可以看出在0.2g基础激励下,压电换能器产生的电压随着循环次数的增多而降低。

1.3压电驱动器疲劳可靠性问题

压电微驱动器已用于许多机电一体化设备,并在硬盘驱动器伺服定位系统等应用场景中得到广泛应用。在大多数情况下,压电驱动器在其工作过程中会经历高频循环负载,长时间使用压电驱动器会降低驱动器的性能并导致疲劳失效。由于压电驱动器的性能和寿命对工作环境和外部机械和电气负载很敏感,且相关试验表明了驱动器的复杂材料特性及其性能的变化和多样性[36]。因此,He等[37]基于Nakamura等[38]的试验数据,并使用自己提出的一维电负载强度模型和二维电和温度负载强度干扰模型来评估压电微驱动器的可靠性,量化了压电微驱动器的可靠性、使用周期、驱动电压和温度之间的关系。图8为应用在双级硬盘驱动器中的推拉式多层背负式压电驱动器[37]。

在该硬盘驱动器中,数字信息通过小型化读/写磁头记录在磁盘上的同心磁道中。这些磁头安装在浮动滑块上。滑块连接到不锈钢悬架上,悬架又连接到压电微驱动器臂,压电驱动器臂由音圈电机驱动。其中,压电微驱动器具有高分辨率、快速响应和高共振频率等优点。

根据硬盘驱动器的设计要求,压电微驱动器需要使用5年,在一维模型下计算出其可靠度为96.7%。二维模型下可靠性与使用寿命的关系图如图9所示,计算出的可靠度为96.32%,其与一维模型可靠度之间存在的差异。这是由于一维模型中的温度假定为恒定室温,而二维模型假设温度服从正态分布,平均值接近室温。据统计,商用硬盘驱动器的年故障率为0.3%~3%,名义上接近1%。这反映了商用硬盘驱动器在5年内有95%的可靠度。本案例中的压电微驱动器预计在5年内的可靠度为96.32%,所以可以认为该压电微驱动器的可靠性满足要求。

此案例介绍了一种评估压电元器件疲劳可靠性的方法,可以将其借鉴到其他类似压电微驱动器的可靠性评估中,通过建立数学模型来量化结构可靠度和使用周期之间的关系,从而进行可靠性评估。

在高功率激光系统中,受腔镜失调、面形误差和激光热效应等因素的影响,激光器输出光束的波前往往存在畸变,光束质量降低。自适应光学技术是改善高功率激光器输出光束质量的有效手段之一。压电式变形镜因其具有响应速度快、分辨率高、技术成熟等特点,广泛应用于自适应光学领域[39]。其工作原理是:变形镜受到各压电驱动器的共同作用,产生相应的形变,从而对畸变波前进行校正。压电驱动器作为压电式变形镜的关键部件之一,通常在交变电场下服役,并且在多场(电场、力场、温度场等)耦合情况下工作。因此,其产生的压电驱动器的疲劳问题是导致变形镜性能下降的主要因素之一。下面以罗帅等[39]对分立式连续表面变形镜疲劳研究为例,表明压电驱动器疲劳对变形镜性能的影响。圖10为该变形镜基本结构,它由镜面、极头、压电驱动器以及基座4部分组成,这里的驱动器采用叠堆型结构。

通过有限元方法对该理想变形镜进行耦合分析场分析,得到理想变形镜对畸变波前校正的残余波前及对应的校正光束质量。当压电陶瓷电学参数发生变化(驱动器发生疲劳的标志)后,由于受驱动器影响的变形镜的驱动位移发生变化,导致残余波前发生变化。分析发生疲劳前后的残余波前和光束质量因子的变化可知,压电驱动器疲劳后变形镜的矫正性能将变差。图11(a)为压电驱动器中压电陶瓷的疲劳试验结果,当驱动电压循环达到106次时,机电耦合系数明显下降;当驱动电压循环达到108次时,机电耦合系数下降约23%;图11(b)为压电驱动器疲劳程度与校正后光束质量(变形镜校正能力)间的关系曲线,且与图11(a)对应,随着循环次数的增加,变形镜校正后的光束质量逐渐变差,即变形镜的校正能力逐渐降低。

2形状记忆合金驱动器的疲劳可靠性问题

形状记忆合金(shape memory alloys, SMA)驱动器是基于形状记忆效应而设计的。因为其输出功率高、无噪声、无污染、结构简单、易于实现微型化等优点在航空领域得到广泛应用,应用范围涵盖了变体机翼[40]、发动机进气道、发动机整流罩等方面。SMA驱动器工作时,SMA会经历反复的“变形恢复”过程,相当于经历了循环加载过程,所以考虑形状记忆合金驱动器的寿命问题首先要考虑SMA的疲劳问题。研究人员将SMA的疲劳问题分为结构性疲劳和功能性疲劳[41],这两种疲劳都会限制形状记忆合金驱动器的使用寿命。并且由于形状记忆合金在不同的温度范围内表现出不同的特性,因此必须研究温度变化时的疲劳特性。

结构性疲劳是指在循环加载的过程累计的微观结构发生损伤,造成疲劳失效。Song等[42]对SMA微管进行单轴和多轴疲劳试验,并通过扫描电子显微镜观察得到了不同的微观结构形貌。研究结果表明:(1)在单轴疲劳失效过程中,微裂纹萌生于微管试样的内外表面和内部的空洞和夹杂处,并随循环次数增大而逐渐扩展,形成疲劳条纹,同时形成大量的二次裂纹,最终导致微管的疲劳破坏;(2)在多轴疲劳失效过程中,除了能够观察到与单轴疲劳失效过程类似的疲劳条纹和二次裂纹外,还可以观察到穿透型疲劳台阶、划伤、V形犁沟等独有的微观结构伤损模式;(3)结构性疲劳失效主要由裂纹的萌生与扩展控制[43]。

功能性疲劳是指形状记忆效应或超弹性效应随着循环次数增加而下降。这些功能特性涉及到相变能力、滞回线尺寸、最大可恢复应变和相变临界应力[44]。Eggeler等[41]研究发现许多因素会影响SMA的功能疲劳,如温度、微观结构、材料表面质量、加载类型、体积分数、相变过程中的体积变化等。图12为根据Ramos等试验结果做出的SMA在10955次循环加载下的应力—应变曲线,可以观察到材料的功能特性逐渐降低,临界应力转变随循环次数的增加而减小,滞回线的大小也随之减小,这种行为被称为功能性疲劳,因为它会降低形状记忆合金的驱动能力。

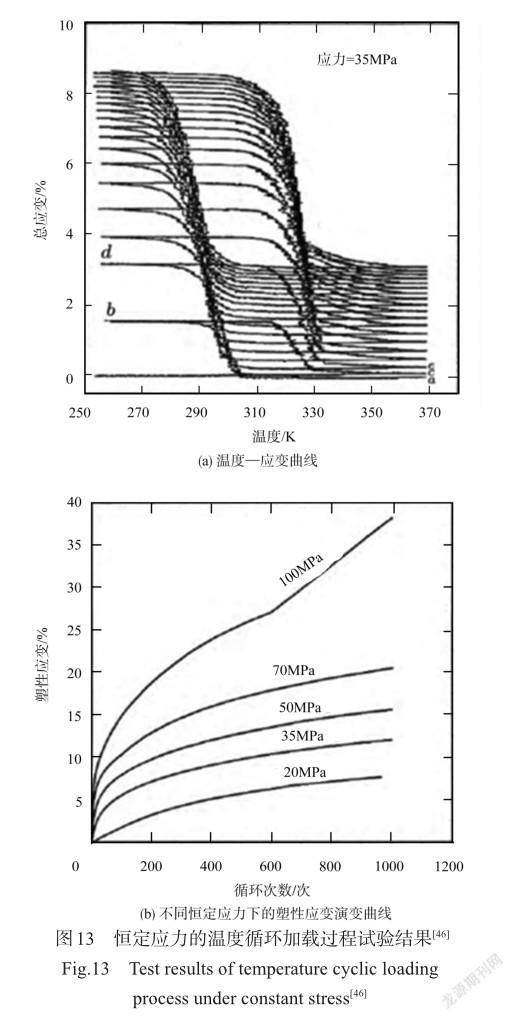

在形状记忆合金驱动器中,研究人员更关心的是SMA作为温度诱导的主动控制器件时涉及到的热-力耦合循环变形行为,也就是探讨该合金在恒定应力作用下温度循环变化时的响应。在施加不同恒定轴向应力的温度循环加载过程中得到的典型试验结果如图13所示。

由图13可知:(1)在恒定轴向应力的温度循环变形过程中,在反复进行的马氏体-奥氏体相变过程的同时,由于恒定轴向应力的作用,在升温、降温过程中均产生一定的应变,并且一个温度循环内得到的温度-应变滞回线随循环次数的增大逐渐在轴向方向发生平移,形成塑性变形的累积,但累积的速率会逐渐降低,经过一定的循环次数后逐渐趋于稳定。(2)累积的塑性变形与施加的轴向应力水平有关,在所给定的应力范围内轴向应力越大、塑性应变越大并且累积速率越大[43]。

综上所述,SMA的结构性疲劳由裂纹的萌生及扩展控制、功能性疲劳等多种因素导致,仍需深入研究温度循环导致功能性疲劳的机理,通过滞回线特性来估计功能性疲劳程度,且功能性疲劳会直接导致驱动性能的降低。通过对SMA的结构性和功能性疲劳问题进行分析,了解SMA驱动器发生疲劳时的失效机理。

3柔性变体结构的疲劳可靠性问题

柔性结构是通过弹性体变形将输入力或位移传递到另一点的整体或无缝结构[47]。在过去的几十年里,柔性结构由于本身特有的优势而备受关注,例如无需润滑和组装,这使得它们在高精度应用独具优势[48]。柔性结构的共同特征是虽然该结构是由各向同性材料制成,但是整个结构呈现各向异性力学性能。此外,柔性结构的制备方法在一定程度上影响其力学性能,常使用增材制造技术(additive manufacturing,AM)进行结构的制备。

柔性蜂窝结构和柔性波纹板是常见的两种柔性结构,具有高度的各向异性特征,可以在承受气动载荷的同时实现几何形状的改变,因此在变体飞行器领域有着巨大的应用潜力。在实际应用中,变体结构会重复“变形—恢复”这一过程,引发疲劳失效。然而,业内对变体结构疲劳问题的研究较少。

学者们对蜂窝/波纹板夹层结构进行了大量的研究工作。对柔性波纹板/蜂窝结构疲劳特性的研究可以借鉴已有的蜂窝/波纹板夹层结构的研究方法。Belouettar等[49]通过四点弯曲试验研究了由芳纶纤维和铝芯制成的蜂窝夹层复合材料的静态和疲劳行为,并分析了核心密度和沿长/宽单元方向对最大载荷和损伤过程的影响。Jen等[50-51]通过理论和试验分析研究了铝蜂窝夹芯板在四点弯曲条件下的两阶段累积疲劳响应。他们应用基于试样刚度退化的非线性损伤准则来预测剩余寿命,并与Miner准则对比,结果更准确。Wu等[52]通过面外压力和弯曲疲劳试验观察Nomex蜂窝结构在循环加载过程中出现的起皱、屈曲、面板断裂和分层现象,如图14所示,并基于试验建立有限元模型,采用商业有限元软件对其失效模式和破坏失效机理进行分析,得到的计算结果与试验结果吻合较好,这项研究为预测夹层结构疲劳寿命提供了一种可行的有限元分析方法。Hussain等[53]使用商业有限元软件(Ansys)建立了有限元模型,对蜂窝夹层结构进行三点弯的静力和疲劳仿真模拟,将压痕处挠度突然变化的点判定为失效周期,利用有限元软件输出的极限静载荷和最大循环载荷进行计算推导,可以得到结构的疲劳寿命曲线(S—N曲线),与试验得到的疲劳曲线对比,如图15所示,发现两条曲线十分相近。两种结果的相近性表明该有限元模型适用于研究试样在静态和疲劳载荷下的弯曲强度、疲劳寿命和失效模式。疲劳有限元仿真结果表明,在较大负载下试样的失效是由于面板失效造成的;在较小负载下,试样的失效是由于蜂窝芯和面板同时失效造成的,这与扫描电子显微镜(scanning electron microscope, SEM)观察到的情况基本一致。这种有限元方法相比于疲劳试验,仅仅通过在软件中改变材料参数就可以得到多种不同蜂窝结构的疲劳性能,可以节省更多时间。Ma等[54-55]对Nomex芯蜂窝夹层板研究发现蜂窝夹层板三点弯的主要破坏模式是芯材的剪切破坏,且蜂窝夹层板的疲劳寿命由芯材的寿命决定。他们以残余刚度为损伤参数,建立多区域疲劳损伤模型,并采用二参数威布尔模型,通过芯部切应力预测夹芯板的疲劳寿命。

对涉及波纹板疲劳性能的研究集中在波纹纸板和含波纹板的层合板结构,Sopal等[56]对泡沫夹层结构腹板中加入波纹板结构进行疲劳试验发现,波纹板的加入显著提高了整体结构的弯曲模量和切變模量,延缓了芯层泡沫裂纹的产生,使整体结构的抗疲劳性能提高。Wang等[57]对波纹纸板进行疲劳试验,分析了其疲劳特性和疲劳寿命。

根据上述传统蜂窝/波纹板夹层结构的疲劳研究方法可知:(1)采用静态试验获取结构的极限性能,可以根据疲劳试验结果获取疲劳试验中的宏观力学性能,并预测疲劳寿命;(2)结合宏微观试验观察,利用有限元分析等数值模拟方法,探究循环变形和失效行为的机理,并计算疲劳寿命;(3)基于刚度退化方法建立分析模型,对结构的疲劳寿命进行预测。以上几种夹层结构的疲劳研究方法皆可借鉴到柔性波纹板/蜂窝结构的疲劳性能研究中。

近几年,学者们陆续开展对柔性蜂窝和波纹板结构的疲劳可靠性研究。Kucewicz等[58]提出了一种基于tiebreak接触的建模方法,以模拟3D打印出的柔性蜂窝结构在静态试验下的失效行为和变形过程,从而对柔性蜂窝结构的失效进行预测;Huang等[59]以及Schaffner等[60]基于试验和数值结果研究了随机取向(Voronoi)和重复取向蜂窝单元结构中裂纹扩展的机制;Ne?emer等[61]研究了内凹六边形蜂窝的疲劳失效行为,通过Fe-Safe计算裂纹萌生周期,利用Abaqus计算疲劳裂纹从初始扩展到临界裂纹长度所需的循环数,二者之和为总疲劳寿命,并通过疲劳试验验证计算结果。Tao等[62]采用人工神经网络架构来模拟复合材料层压板在循环载荷下的刚度退化现象,通过对前人疲劳试验获得的部分刚度数据进行训练,训练好的人工神经网络模型学习刚度退化现象的潜在动力学,从而预测更多样本和更多周期的刚度退化指标,有望成为解决复材结构疲劳问题的新工具。

Wang等[63-64]对变体翼尖部分采用的非对称波纹板复合结构进行力学性能分析,如图16(a)为基于波纹板结构的变体机翼。利用波纹板结构的周期性,建立如图16(b)所示的波纹板结构代表性单元,并推导出结构局部应变和整体应变之间的关系,其中,整体应变与局部应变的转换矩阵用式(1)表示

該研究是在Xia等[65]提出的预测波纹板等效刚度的力学模型的基础上,进一步提出了一个预测波纹板整体应变极限的等效力学模型,从而实现波纹板变体结构的失效预测。

对比分析上述已取得的研究成果发现,柔性波纹板/蜂窝结构疲劳性能的研究更为复杂。一方面,变体结构需要发生较大的弹性变形;另一方面,变体结构发生变形的模式往往与传统结构不同,造成其疲劳失效的机理与模式更为复杂。对此,可以基于Hussain等[53]以及Ne?emer等[61]提出的方法,利用有限元软件二次开发来进行疲劳仿真数值模拟,得到不同几何参数和不同结构构型下的柔性波纹板/蜂窝结构的裂纹扩展、疲劳寿命、失效模式等特性,从而建立更为完善的柔性波纹板/蜂窝结构的疲劳可靠性模型,以模拟其失效行为并预测其使用寿命。考虑到柔性变体结构的制备工艺,通常柔性变体结构由3D打印或者其他增材制造技术进行制作。Kiener等[66]使用不同的增材制造技术,对由粉末形式的高强度不锈钢合金制成的柔性结构试样进行疲劳试验,得到S—N曲线和疲劳极限估值Sf。发现不同的增材制造技术对结构的疲劳寿命有不同的影响。因此,对变体结构的仿真进行建模,需要尽可能地模拟实际增材制造技术制造出的样件;对柔性变体结构的优化设计,可以将不同的增材制造技术因素考虑进去,以进一步增强结构的可靠性。

4结束语

本文总结了压电材料元器件、形状记忆合金驱动器以及柔性变体结构的疲劳可靠性问题的研究进展。对若干典型的智能材料结构中出现的疲劳可靠性问题进行整理归纳。结合本文提到的智能材料结构疲劳可靠性问题的研究情况,对今后的研究展望如下。

压电材料元器件方面:(1)使用微观结构更为简单的压电材料有可能减少晶体生长和制造过程中产生的材料缺陷;(2)通过损伤建模来表现压电元器件的实际工作情况,以更准确地预测其使用寿命。

形状记忆合金驱动器方面:(1)开展针对SMA丝、板和扭力管循环变形和疲劳失效行为的宏微观试验,积累丰富的试验数据;(2)对比试验数据,验证有限元软件疲劳仿真对SMA材料的可行性,揭示SMA裂纹扩展(结构性疲劳)与宏观力学行为(功能性疲劳)之间的关系;(3)在此基础上,建立疲劳失效模型,对SMA的疲劳可靠性进行评估。

柔性变体结构方面:(1)借鉴已有夹层结构的疲劳性能研究方法;(2)对有限元软件疲劳仿真进行二次开发,建立更为完善的柔性波纹板/蜂窝结构的疲劳可靠性模型。

未来,针对智能材料结构,将建立更加完善的疲劳模型来评估结构的疲劳可靠性,更好地运用数值模拟手段来分析智能材料结构的疲劳特性、预测结构的疲劳寿命,为智能材料结构的应用提供更准确的设计依据。

参考文献

[1]裘进浩,边义祥,季宏丽,等.智能材料结构在航空领域中的应用[J].航空制造技术,2009(3):26-29. Qiu Jinhao, Bian Yixiang, Ji Hongli, et al. Application of smart material structure in aviation field[J]. Aeronautical Manufacturing Technology, 2009(3): 26-29. (in Chinese)

[2]Reed D,Herkes W,Shivashankara B,et al. The Boeing quiet technology demonstrator program[C]//25th International Congress of theAeronautical Sciences(ICAS),2006.

[3]Chen Y,Viresh W,ZimciK D. Development and verifica- tion of real-time controllers for the F/A-18 vertical fin buffet load alleviation[C]//Smart Structures and Materials 2006:Smart Structures and Integrated Systems. International Society for Optics and Photonics,2006,6173:617310.

[4]BertacchiniOW.Characterizationandmodelingof transformation induced fatigue of shape memory alloy actuators[D]. Galveston:TexasA& M University,2011.

[5]Agboola B O,Hartl D J,Lagoudas D C. A study of actuation fatigue of shape memory alloy[C]//Smart Materials,Adaptive Structures and Intelligent Systems. American Society of Mechanical Engineers,2012,45103:287-293.

[6]Mueller I,Fritzen C P. Failure assessment of piezoelectric actuators and sensors for increased reliability of SHM systems[C]//Structural Health Monitoring from Sensing to Processing,2018.

[7]Salazar R,Serrano M,Abdelkefi A. Fatigue in piezoelectric ceramic vibrational energy harvesting:a review[J]. Applied Energy,2020,270:115161.

[8]Suresh S. Fatigue of materials[M]. Cambridge:Cambridge University Press,1998.

[9]W?hler A. ber die Festigkeits-versuche mit Eisen und Stahl[M]. Berlin:Ernst & Korn,1870.

[10]Eggeler G. Assessment of high temperature fatigue activities in the european research project COST 50(Rounds I-III)[Z]. Marriott,JB,Ed,1992.

[11]Haccart T,Remiens D,Cattan E. Substitution of Nb doping on the structural,microstructural and electrical properties in PZT films[J]. Thin Solid Films,2003,423(2):235-242.

[12]Cao S,Yang S,Zheng J J,et al. An equivalent circuit model and energy extraction technique of a magnetostrictive energy harvester[J]. IEEE Transactions on Applied Superconductivity,2016,26(4):1-6.

[13]Zhang Y C,Glaum J,Ehmke M C,et al. Unipolar fatigue behavior of BCTZ lead‐free piezoelectric ceramics[J]. Journal of theAmerican Ceramic Society,2016,99(4):1287-1293.

[14]Jiang Y G,Masaoka S,Fujita T,et al. Fabrication of a vibration-drivenelectromagneticenergyharvesterwith integrated NdFeB/Ta multilayered micro-magnets[J]. Journal of Micromechanics and Microengineering,2011,21(9):095014.

[15]Vysotskyi B,Aubry D,Gaucher P,et al. Nonlinear electrostatic energy harvester using compensational springs in gravity field[J]. Journal of Micromechanics and Microengineering,2018,28(7):074004.

[16]Mao Y C,Zhao P,McConohy G,et al. Sponge-like piezoelectric polymer films for scalable and integratable nanogenerators and self-powered electronic systems[J]. Advanced Energy Materials,2014,4(7):1301624.

[17]Glaum J,Hoffman M. Electric fatigue of lead‐free piezoelectric materials[J]. Journal of the American Ceramic Society,2014,97(3):665-680.

[18]Murri G B. Effect of embedded piezoelectric sensors on fracturetoughnessandfatigueresistanceofcomposite laminates under mode I loading[C]//American Society for Composites 21stAnnual Technical Conference,2006.

[19]Borman T M,Zhu W,Wang K,et al. Effect of lead content on the performance of niobium‐doped{100}textured lead zirconate titanate films[J]. Journal of the American Ceramic Society,2017,100(8):3558-3567.

[20]Li T C,Kuan T H,Lin J F. Effects of inclination angle during Al-doped ZnO film deposition and number of bending cycles onelectrical,piezoelectric,optical,andmechanical properties and fatigue life[J]. Journal of Vacuum Science & Technology A:Vacuum,Surfaces,and Films,2016,34(2):021501.

[21]Yang K,Yang Z H,Zhu M L. Design and characterisation of a piezoelectric knee-joint energy harvester with frequency upconversion through magnetic plucking[J]. Smart Materials and Structures,2016,25(8):085029.

[22]Belytschko T,Black T. Elastic crack growth in finite elements with minimal remeshing[J]. International Journal for Numerical Methods in Engineering,1999,45(5):601-620.

[23]Parton V Z. Fracture mechanics of piezoelectric materials[J]. ActaAstronautica,1976,3(9-10):671-683.

[24]Landis C M. Energetically consistent boundary conditions for electromechanical fracture[J]. International Journal of Solids and Structures,2004,41(22-23):6291-6315.

[25]Fang D N,Zhang Z K,Soh A K,et al. Fracture criteria of piezoelectric ceramics with defects[J]. Mechanics of Materials,2004,36(10):917-928.

[26]Lynch C S,Yang W,Collier L,et al. Electric field induced cracking in ferroelectric ceramics[J]. Ferroelectrics,1995,166(1):11-30.

[27]Fang D N,Liu B,Sun C T. Fatigue crack growth in ferroelectric ceramics driven by alternating electric fields[J]. Journal of the American Ceramic Society,2004,87(5):840-846.

[28]高存法,孟禮成.压电体表面Maxwell应力对断裂的效应[J].南京航空航天大学学报, 2012, 44(5): 652-656. Gao Cunfa, Meng Licheng. The effect of Maxwell stress on piezoelectric body surface on fracture[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2012, 44(5): 652-656. (in Chinese)

[29]Pei P Y,Yang G,Shi Y,et al. Periodic interfacial cracks in dissimilar piezoelectric materials under the influence of Maxwell stress[J]. Meccanica,2020,55(1):113-124.

[30]Qi L Q,Shi Y,Liu J X,et al. Effect of Maxwell stress on a movingcrackwithpolarizationsaturationregionin ferroelectric solid[J]. Meccanica,2018,53(11):3037-3045.

[31]鲍峤,邱雷,袁慎芳.飞行器结构健康监测中压电-导波成像技术的发展与挑战[J].航空科学技术,2020,31(3):15-33. Bao Qiao, Qiu Lei, Yuan Shenfang. Development and challenges of piezoelectric-guided wave imaging technology in aircraft structural health monitoring[J]. Aeronautical Science & Technology, 2020,31(3):15-33. (in Chinese)

[32]Materialsprinciplesandpractice:electronicmaterials manufacturingwithmaterialsstructuralmaterials[M]. Amsterdam:Elsevier,2013.

[33]Kang M G,Jung W S,Kang C Y,et al. Recent progress on PZT based piezoelectric energy harvesting technologies[D]. Multidisciplinary Digital Publishing Institute,2016.

[34]Gall M,Thielicke B. Fatigue lifetime study of piezoceramic patch transducers[J]. Acta Mechanica,2013,224(11):2529-2545.

[35]Nuffer J,Lupascu D C,Glazounov A,et al. Microstructural modifications of ferroelectric lead zirconate titanate ceramics due to bipolar electric fatigue[J]. Journal of the European Ceramic Society,2002,22(13):2133-2142.

[36]Wang D,Fotinich Y,Carman G P. Influence of temperature on the electromechanical and fatigue behavior of piezoelectric ceramics[J]. Journal of Applied Physics,1998,83(10):5342-5350.

[37]He Z,Loh H T,Ong E H. Reliability evaluation of piezoelectric micro-actuators with application in hard disk drives[J]. IEEE Transactions on Magnetics,2008,44(11):3722-3725.

[38]Nakamura S,Naniwa I,Sato K,et al. Lifetime prediction method for piggyback PZT actuator[J]. IEEE Transactions on Magnetics,2001,37(2):940-943.

[39]罗帅,王家秋,张彬.压电陶瓷驱动器疲劳特性对变形镜校正能力的影响[J].中国激光,2018,45(9):289-294. Luo Shuai, Wang Jiaqiu, Zhang Bin. The influence of the fatigue characteristics of piezoelectric ceramic actuators on the correction ability of deformable mirrors[J]. Chinese Laser, 2018, 45(9): 289-294. (in Chinese)

[40]李小飞,张梦杰,王文娟,等.变弯度机翼技术发展研究[J].航空科学技术,2020,31(2):12-24. Li Xiaofei, Zhang Mengjie, Wang Wenjuan, et al. Research on the development of variable camber wing technology[J]. Aeronautical Science & Technology, 2020, 31(2): 12-24. (in Chinese)

[41]Eggeler G,Hornbogen E,Yawny A,et al. Structural and functional fatigue of NiTi shape memory alloys[J]. Materials Science and Engineering:A,2004,378(1-2):24-33.

[42]Song D,Kang G Z,Kan Q H,et al. Multiaxial low-cycle fatigue failure mechanism of super-elastic NiTi shape memory alloy micro-tubes[J]. Materials Science and Engineering:A,2016,665:17-25.

[43]康國政,阚前华,于超,等.热致和磁致形状记忆合金循环变形和疲劳行为研究[J].力学进展,2018,48(1):66-147. Kang Guozheng, Kan Qianhua, Yu Chao, et al. Research on cyclic deformation and fatigue behavior of thermal and magnetically induced shape memory alloys[J]. Progress in Mechanics, 2018, 48(1): 66-147. (in Chinese)

[44]Zhang Y H,You Y J,Moumni Z,et al. Experimental and theoretical investigation of the frequency effect on low cycle fatigue of shape memory alloys[J]. International Journal of Plasticity,2017,90:1-30.

[45]Leadebal Jr W V,De Melo A C A,De Oliveira A J,et al. Effects of cryogenic cooling on the surface integrity in hard turning of AISI D6 steel[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2018,40(1):1-14.

[46]Bo Z,Lagoudas D C. Thermomechanical modeling of polycrystalline SMAs under cyclic loading,Part I:theoretical derivations[J]. International Journal of Engineering Science,1999,37(9):1089-1140.

[47]Jensen B D,Howell L L. Bistable configurations of compliant mechanisms modeled using four links and translational joints[J]. Journal of Mechanical Design,2004,126(4):657-666.

[48]Zhu B L,Lu Y H,Liu M,et al. Fatigue study on the right circular flexure hinges for designing compliant mechanisms[C]//ASME International Mechanical Engineering Congress and Exposition,2017,58370:V04AT05A012.

[49]Belouettar S,Abbadi A,Azari Z,et al. Experimental investigation of static and fatigue behaviour of composites honeycomb materials using four point bending tests[J]. Composite Structures,2009,87(3):265-273.

[50]Jen Y M,Chang L Y. Evaluating bending fatigue strength of aluminum honeycomb sandwich beams using local parameters[J]. International Journal of Fatigue,2008,30(6):1103-1114.

[51]Jen Y M,Teng F L,Teng T C. Two-stage cumulative bending fatiguebehaviorfortheadhesivelybondedaluminum honeycomb sandwich panels[J]. Materials & Design,2014,54:805-813.

[52]Wu X R,Yu H J,Guo L C,et al. Experimental and numerical investigation of static and fatigue behaviors of composites honeycombsandwichstructure[J]. CompositeStructures,2019,213:165-172.

[53]HussainM,KhanR,AbbasN.Experimentaland computational studies on honeycomb sandwich structures under static and fatigue bending load[J]. Journal of King Saud University-Science,2019,31(2):222-229.

[54]Ma M Z,Yao W X,Jiang W,et al. A multi-area fatigue damage model of composite honeycomb sandwich panels under three-point bending load[J]. Composite Structures,2021,261:113603.

[55]Ma M Z,Yao W X,Jiang W,et al. Fatigue behavior of composite sandwich panels under three point bending load[J]. Polymer Testing,2020,91:106795.

[56]Sopal G,Rizkalla S,Solomon G. Performance of new 3D GFRP sandwich panels with corrugated GFRP sheets[C]// Conference on FRP Composites in Civil Engineering,2012.

[57]Wang Z W,Sun Y C. Experimental investigation on bending fatiguefailureofcorrugatedpaperboard[J].Packaging Technology and Science,2018,31(9):601-609.

[58]Kucewicz M,Baranowski P,Ma?achowski J. A method of failure modeling for 3D printed cellular structures[J]. Materials& Design,2019,174:107802.

[59]Huang J S,Liu S Y. Fatigue of honeycombs under in-plane multiaxial loads[J]. Materials Science and Engineering:A,2001,308(1-2):45-52.

[60]Schaffner G,Guo X D E,Silva M J,et al. Modelling fatigue damage accumulation in two-dimensional Voronoi honeycombs[J]. International Journal of Mechanical Sciences,2000,42(4):645-656.

[61]Ne?emer B,Kramberger J,Vuherer T,et al. Fatigue crack initiation and propagation in re-entrant auxetic cellular structures[J]. International Journal of Fatigue,2019,126:241-247.

[62]Tao C C,Zhang C,Ji H L,et al. Application of neural networktomodelstiffnessdegradationforcomposite laminates under cyclic loadings[J]. Composites Science and Technology,2021,203:108573.

[63]Wang C,Xia Y Y,Friswell M I,et al. Predicting global strain limits for corrugated panels[J]. Composite Structures,2020,231:111472.

[64]Wang C,Haddad K H,Friswell M I,et al. Development of a morphing wingtip based on compliant structures[J]. Journal of Intelligent Material Systems and Structures,2018,29(16):3293-3304.

[65]Xia Y Y,Friswell M I,Saavedra F E I. Equivalent models of corrugated panels[J]. International Journal of Solids and Structures,2012,49(13):1453-62.

[66]Kiener L,Saudan H,Perruchoud G,et al. Compliant mechanisms re-design based on additive manufacturing and topology optimization[J]//44th Aerospace Mechanisms Symposium,2018:239.

Research Progress on Fatigue Reliability in Typical Smart Material Structure

Wang Hongjie,Wang Chen,Shen Xing

State Key Laboratory of Mechanics and Control of Mechanical Structures,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China

Abstract: Smart material structures have broad applications in the field of aerospace engineering. In order to prevent the fatigue failure of smart material and structures, it is important to investigate the fatigue reliability of smart material structures. Based on the micro-characterization of fatigue failure, the macro-phenomenon of fatigue tests, and the research approaches of fatigue reliability, the effect of cracks on the performance of piezoelectric sensors is analyzed, and the fatigue failure of piezoelectric transducers in the vibration energy harvesting is explored. The microscopic mechanism of the structural fatigue of the shape memory alloy and the influence of the functional fatigue on the service life of the actuator are described. The traditional fatigue research methods of sandwich structures are analyzed. Based on the existing research on the failure/fatigue problems of morphing structures, a research approach for the fatigue reliability of the corrugated structures is proposed. Finally, the follow-up research on the fatigue reliability of the above-mentioned smart material structures is prospected.

Key Words: smart material structure; piezoelectric material; shape memory alloy; flexible variant structure; fatigue reliability