无人机机翼的结构∕材料一体化优化设计

2022-04-27伍星亮周金宇

伍星亮,周金宇,丁 力

(1.江苏理工学院机械工程学院,江苏 常州 213001;2.金陵科技学院机电工程学院,江苏 南京 211169)

1 引言

无人机具有使用方便,低成本,环境要求低等诸多优点,在军用和民用具有广阔的发展前景。复合材料具有高比强度和高比刚度等优点,其良好的可设计性能够很好地提高无人机的性能。作为无人机的主要支承结构,复合材料机翼在整个无人机的飞行性能起着决定性的作用[1]。然而,对于无人机机翼,存在许多设计变量和复杂的影响因素,对于优化设计工作十分困难。因此,复合材料无人机机翼的优化设计已经成为研究的热点。

对于复合材料无人机机翼,国内外学者在机翼建模、结构尺寸优化和材料铺层优化进行了广泛的研究。文献[2]利用Patran的PCL语言实现了一种飞机结构的参数化建模。文献[3]等基于AN‐SYS软件语言开发了机翼的参数化建模方法。文献[4]等比较了复合形法和NASTRAN尺寸优化模块,以实现大展弦比飞翼的优化设计。文献[5]则利用响应面法优化了机翼的结构布局,结果表明效率可以得到显著提高。文献[6]使用遗传算法来优化复合材料机翼的铺层顺序。文献[7]针对复合材料机翼先优化了翼梁的位置,再对机翼铺层材料的铺层顺序进行了优化;文献[8]利用PATRAN∕NAS‐TRAN建立了大展弦比机翼的两阶段优化方法,并采用响应面法和遗传算法分别优化了翼梁位置和材料的铺层角度,最后通过有限元分析验证了优化的合理性。这些方法都只完成了结构或材料单一方面的优化,并没有实现结构和材料是一个整体的复合材料无人机优化设计。基于以上考虑,提出了一种基于ANSYS与MAT‐LAB软件中参数化建模与优化功能的机翼结构∕材料一体化设计方法,并且在机翼静力分析中实现复合材料无人机机翼的优化设计。

2 参数化建模

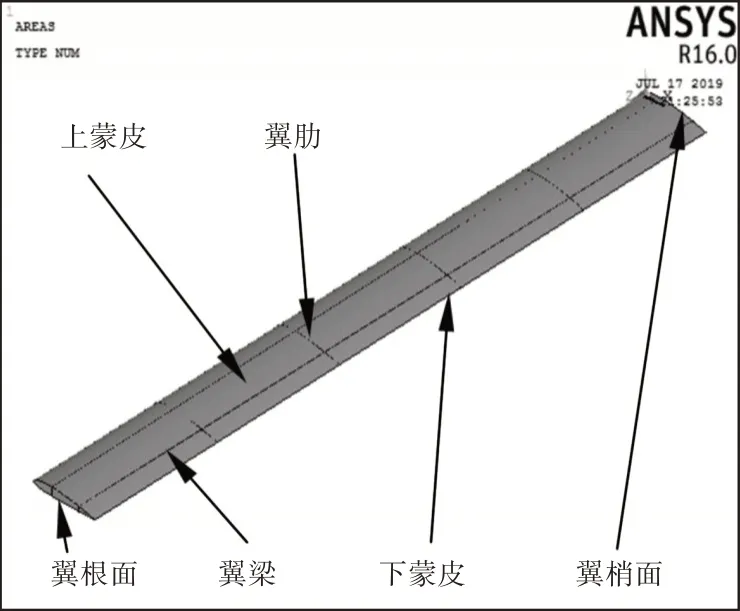

作为主要的承力元件,无人机机翼由上下蒙皮壁板、夹芯层、翼梁和翼肋等组成,蒙皮包裹在整个机翼外面来保证机翼的气动外形;翼梁主要用来承受弯矩、载荷以及剪力;翼肋主要支撑蒙皮以起到传递剪流。机翼结构,如图1所示。可以利用ANSYS的APDL语言建立复合材料无人机机翼的参数化模型,同时包括结构参数和材料参数:其中结构参数是翼梁两端在翼梢面和翼根面处的坐标值;材料参数包括机翼上部分蒙皮壁板、下部分蒙皮壁板、翼梁和翼肋的铺层角度。机翼各结构全部采用壳单元进行模拟。

图1 机翼结构Fig.1 The Wing Structure

2.1 机翼翼型轮廓线的建立

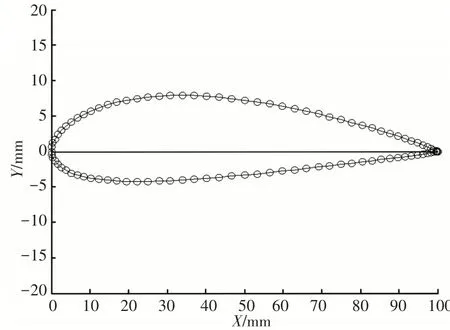

采用ANSYS内置的APDL命令流‘BSPLIN’语言对NA‐CA2412型机翼翼型的轮廓线进行拟合。上翼型线和下翼型线分别利用49个节点拟合样条曲线,如图2所示。

图2 拟合翼型轮廓曲线Fig.2 Fit the Profile Curve of Airfoil

2.2 翼梁的建立

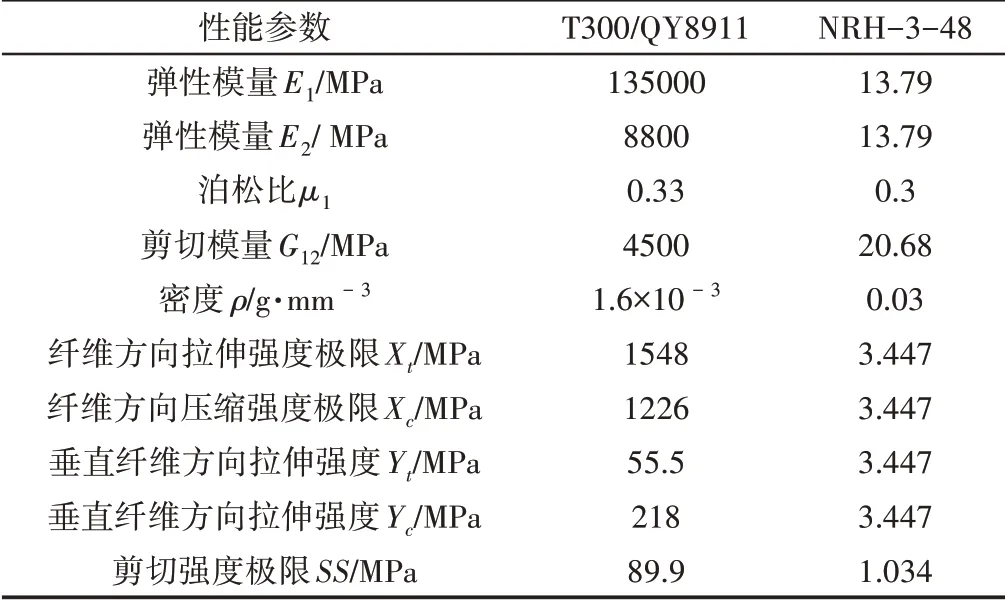

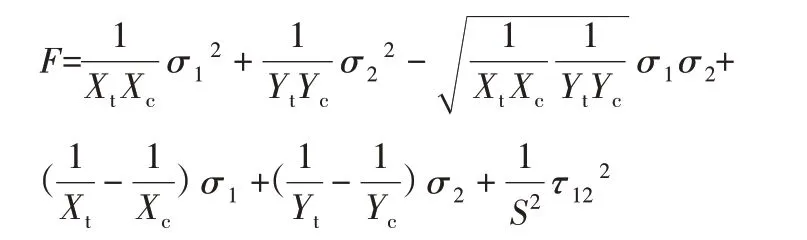

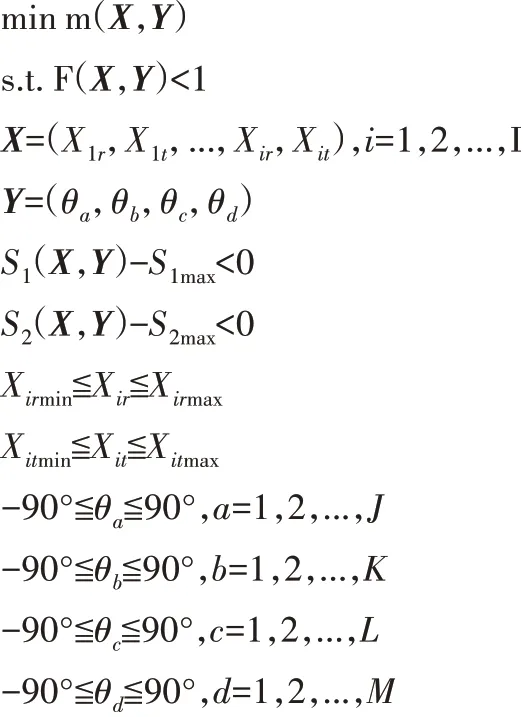

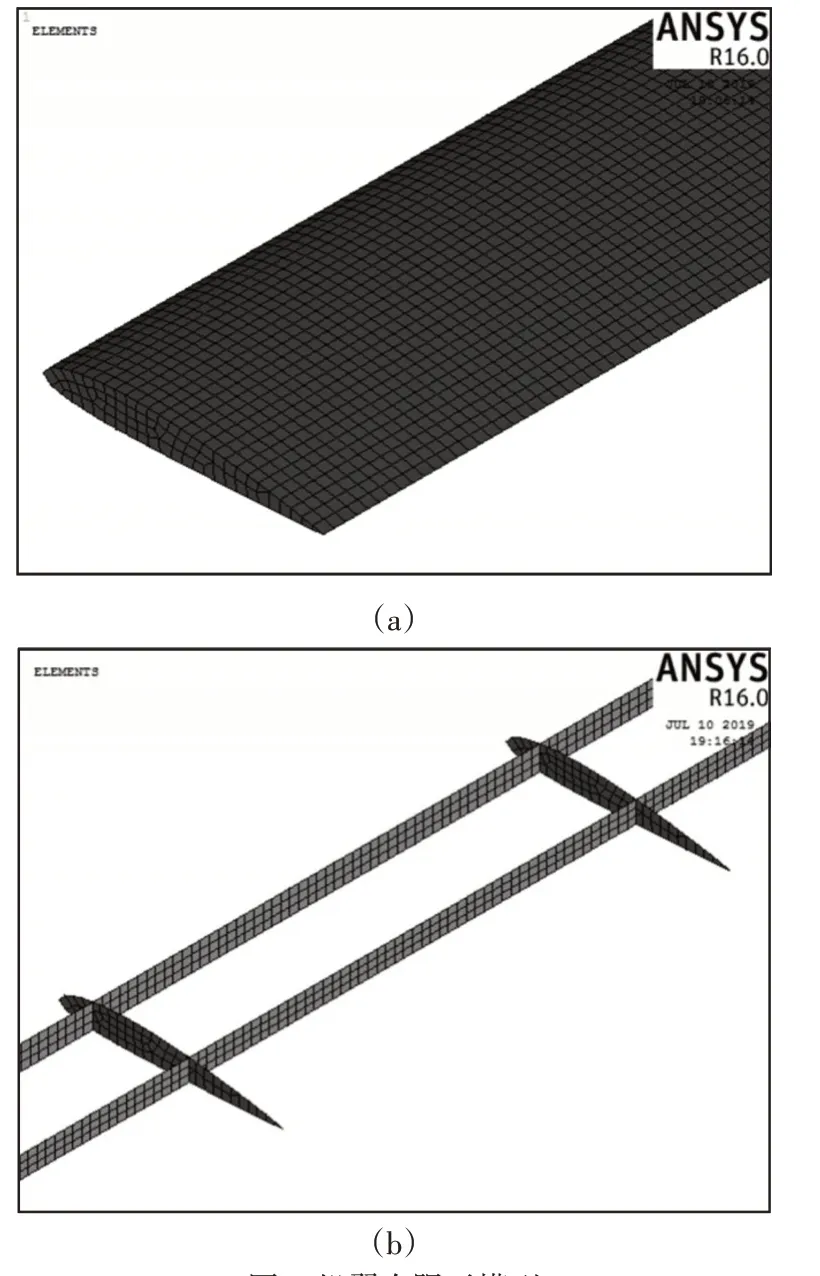

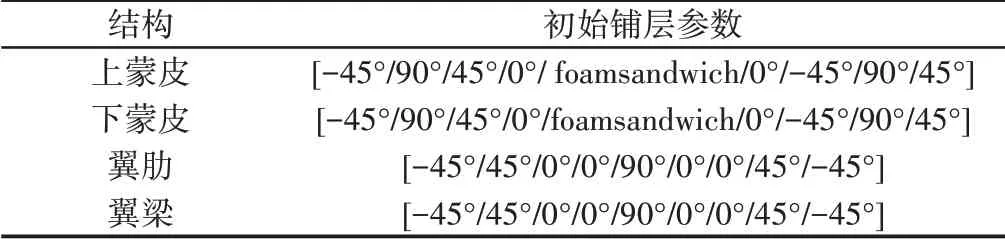

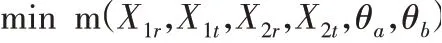

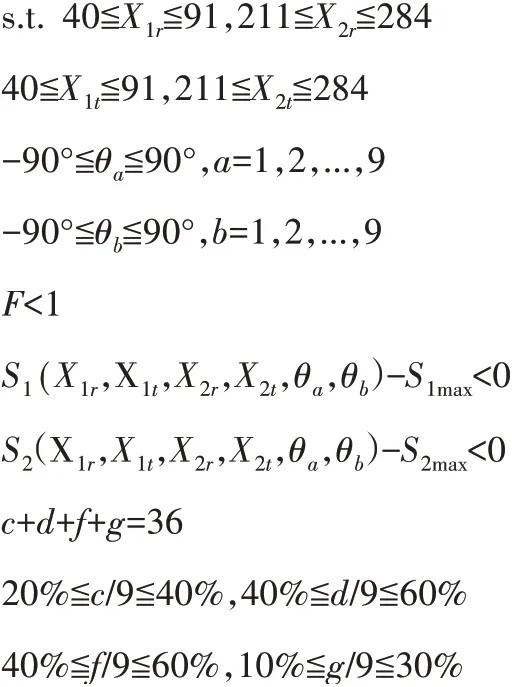

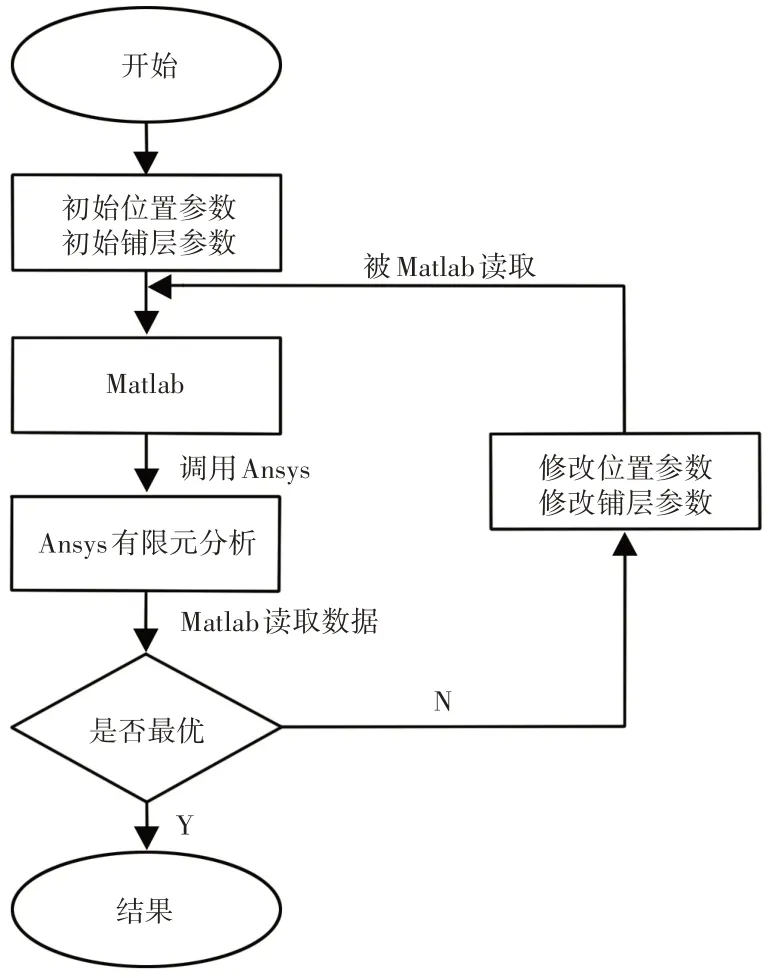

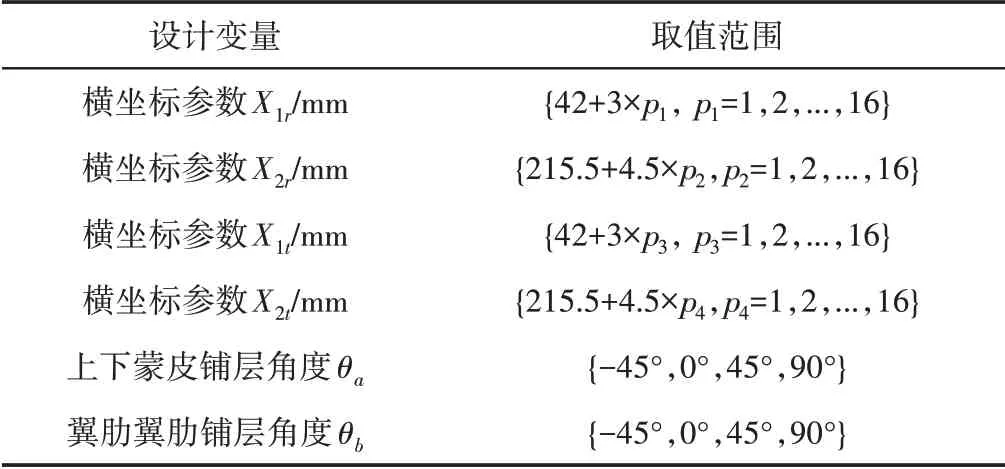

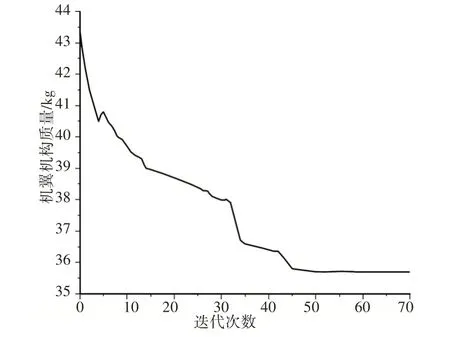

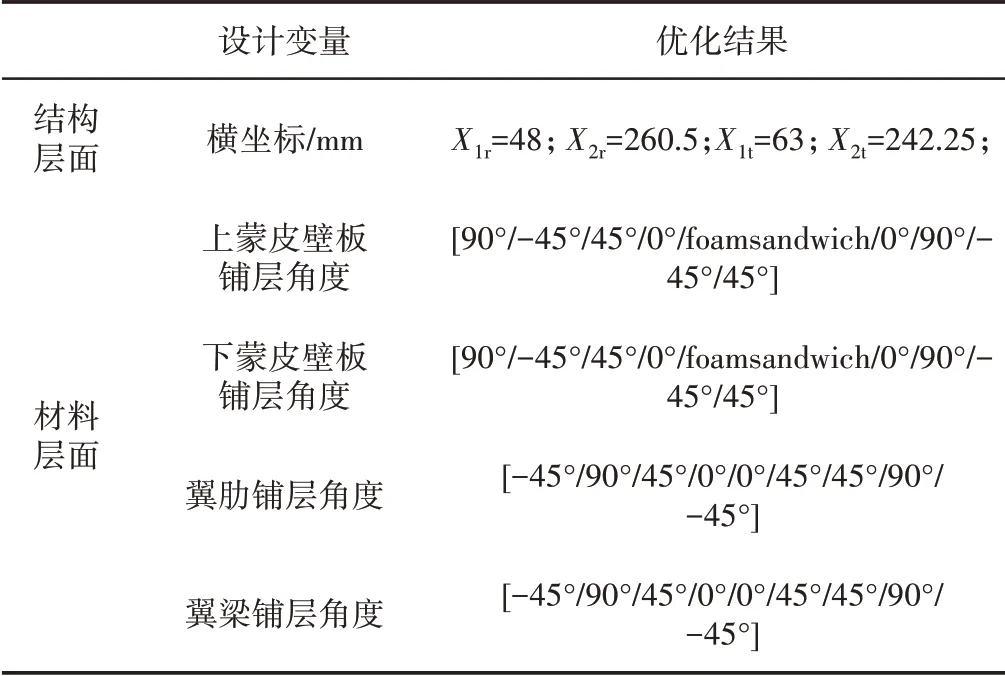

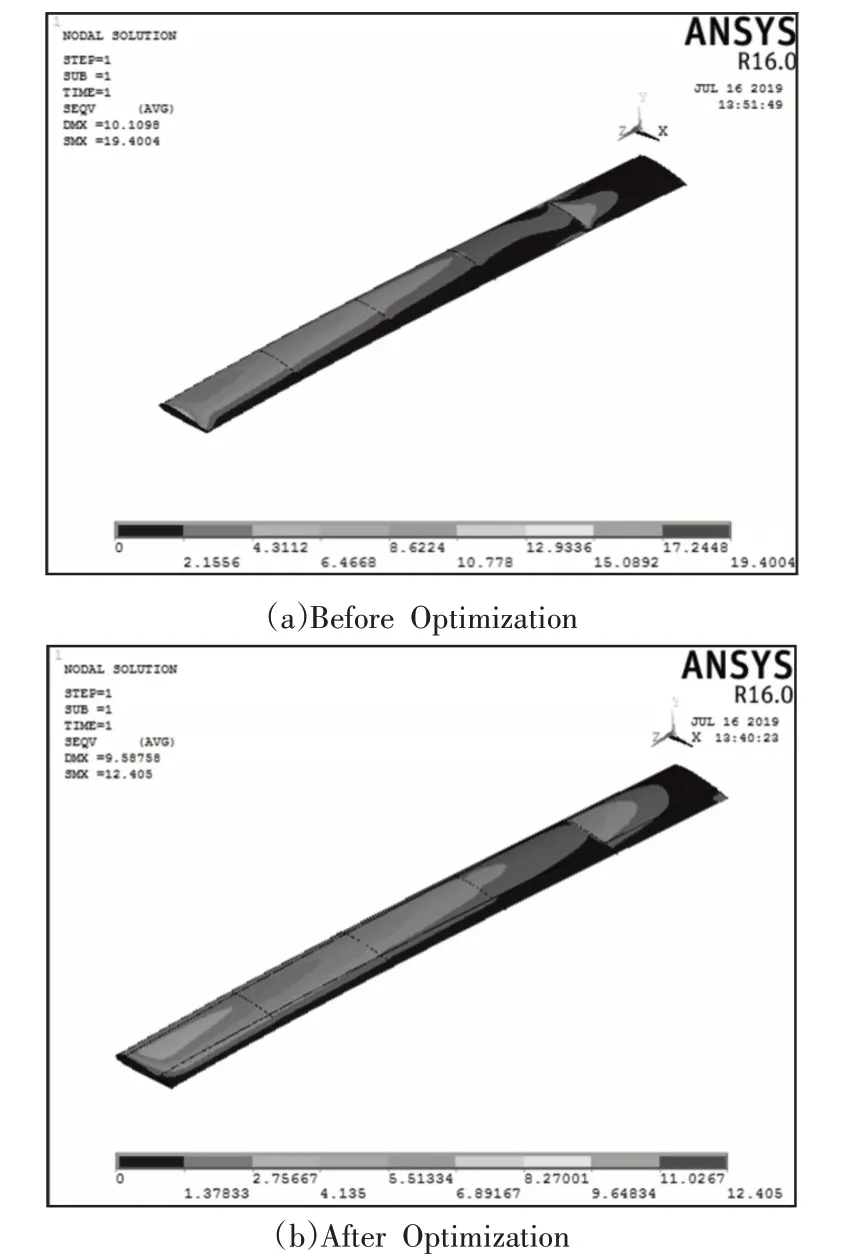

翼梁连接翼梢面和翼根面,设置四个位置参数,前翼梁在翼根面和翼梢面处的横坐标分别为X1r,X1t,后翼梁在翼根面和翼梢面处的横坐标分别为X2r,X2t(X1r 图3 翼根面上的翼梁位置Fig.3 The Position of the Spar on Wing Root Surface 在无人机机翼设计中,影响机翼复合材料性能的因素包括铺层角度和铺层厚度[9-10]。机翼的结构元件选用T300∕QY8911的复合材料,QY8911双马树脂作为基体,T300型碳纤维作为增强纤维,纤维体积分数约为60%。同时选用能够提高屈曲强度的NRH-3-48型泡沫夹芯铺层进行填充机翼上下蒙皮。复合材料性能参数,如表1所示。 表1 复合材料的性能参数Tab.1 Properties of Composites 复合材料铺层优化设计的要求如下: (1)采用-45°、0°、45°、90°四种角度的标准铺层; (2)为避免层合板中的应力过于集中和层内出现内部微裂纹的情况,通常不能连续3层选择相同的铺层角度; (3)考虑到层合板损伤容限,通常要求四类铺层角度各满足一定的层数要求,0°铺层在整个层合板中占比必须在(20~40)%之间,±45°铺层、90°铺层的占比分别在(40~60)%和(10~30)%之间。 采用Tsai-Wu失效准则判断复合材料无人机机翼的强度: 式中:F—机翼结构的失效因子;σ1,σ2—材料沿纤维方向的主应力和沿垂直于纤维方向的主应力;τ12—作用在垂直于纤维方向且沿垂直于纤维方向的剪应力。 若F=1,则材料处于临界状态;若F>1,则材料发生破坏;若F<1,则材料安全。 美国的J.Holland教授最早提出遗传算法(GA),其基本思想是通过模拟自然进化过程搜索最优解。在遗传算法计算过程中需要考虑:编码方式、遗传算子、适应度函数。 3.2.1 适应度函数 对无人机机翼应用遗传算法进行优化计算之前,必需先引入适应度函数。这里的适应度函数为m=A-G∕G0,A为一个固定的正数,用来确保m永不小于0,这晨取100;G为机翼的结构质量,单位取kg;G0为一个固定的质量,取50kg。 3.2.2 编码方式 二进制编码是遗传算法中通常采用的编码方式,但优化问题如果存在离散变量,二进制的编码长度与可以选择的离散值有关,所以会出现无法与离散值个数一一对应的问题。采用整数型编码策略,减少了二进制转换为十进制的中间过程,同时也使得设计变量个数与编码长度对应。结构层面将关键控制点横坐标可选区域16等分,即用[0,1,·,15]表示关键翼梁位置位于的区域编号;材料层面用[0,1,2,3]分别表示层合板标准铺层角度[-45°,0°,45°,90°]。 3.2.3 遗传算子 选择、交叉、变异是遗传算法中的三个基本遗传算子。采用非线性排序选择算子;采用改进的自适应两点交叉算子进行交叉;采用改进的自适应变异算子,包括增加、删减、换位和改变操作来进行变异。 结构∕材料一体化优化设计的目标为无人机机翼在满足强度、刚度要求的前提下,结构质量最轻,可以建立优化模型如下: 式中:X,Y—无人机机翼的翼梁位置参数和各结构铺层参数;Xir、X it—第i个翼梁在翼根面处、翼梢面处的位置;Xirmin、Xitmin—最小值,X irmax、X itmax—可取的最大值;θa—机翼上蒙皮处第a层的铺层角度;θb—机翼下蒙皮处第b层的铺层角度;θc—翼梁处第c层的铺层角度;θd—翼肋处第d层的铺层角度;F—机翼结构失效因子,采用(1)式进行判定;S1和S2—机翼的抗弯刚度和抗扭刚度;S1max和S2max则为许用抗弯刚度和许用抗扭刚度。 以某固定翼无人机机翼作为优化对象,采用两梁多肋的结构形式,翼型为NACA2412,机翼展长为4059.6mm。无人机前后翼梁的初始位置分别为{X1r=51mm,X2r=246.75mm,X1t=53.5mm,X2t=266.75mm},机翼的有限元模型,如图4所示。机翼上下蒙皮壁板采用泡沫夹芯结构进行填充,夹芯材料采用NRH-3-48,下文中铺层用foamsanwich表示泡沫夹芯铺层。上蒙皮、下蒙皮采用相同的铺层方式,铺层数为9层;翼梁、翼肋采用一样的铺层方式,铺层数也都是9层。机翼各结构的初始铺层,如表2所示。计算初始模型,此时机翼许用抗弯刚度S1max,即翼梢处的最大位移为10.1mm,机翼翼展方向80%处两侧位移差为0.8mm,即许用抗扭刚度S2max。 图4 机翼有限元模型Fig.4 Wing Finite Element Model 表2 机翼各结构初始铺层Tab.2 Initial Layering of Each Wing Structure 分析考虑无人机机翼在静力状态下的受力情况,并针对其进行优化设计。 在结构层面设计中,考虑翼梁位置的改变带来的影响,设计参数为前翼梁在翼根面、翼梢面的横坐标X1r,X1t,后翼梁在翼根面、翼梢面的横坐标X2r,X2t。 在材料层面设计中,考虑复合材料铺层角度对材料性能的影响,设计参数为上下蒙皮各铺层角度为θa(a=1,2,3,……,9),翼梁、翼肋各铺层角度为θb(b=1,2,3,……,9)。 针对固定翼无人机机翼,给出优化模型如下: 其中,机翼上蒙皮壁板和下蒙皮壁板采用相同的铺层方式θa,翼肋、翼梁采用一样的铺层方式θb;采用机翼翼梢处最大位移量来表示抗弯刚度S1;翼展方向距翼梢80%处两侧位移差来表示抗扭刚度S2;c,d,f,g分别代表铺层角度为0°、-45°、45°和90°的铺层数。 结构材料一体化设计过程中,运用Matlab同时对结构与材料两个层面参数构建初始种群,通过编写‘System’命令调用An‐sys,利用多物理分析模块完成建模以及分析过程,分析结束后把所需要的机翼结构质量、抗弯刚度指标、抗扭刚度指标和复合材料失效因子等相关数据保存至txt文件中,再通过‘fopen’等命令完成Matlab读取数据进行判断的工作。遗传算法优化的每一代种群,Matlab都利用调用语句完成建模以及分析过程。采用GA算法对种群适应度进行评估,优胜劣汰,循环迭代得到收敛结构,即最终的优化方案,整个优化设计流程,如图5所示。由于涉及变量较多,定义域范围较大且计算结果不容易收敛,对设计变量进行离散化,取值范围,如表3所示。 图5 优化设计流程Fig.5 Flowchat of Optimum Design 表3 设计变量空间Tab.3 Design Variable Space 采用遗传算法(GA)对优化模型求解,优化迭代过程,如图6所示。迭代至50代时机翼结构质量收敛,约为35.7kg。此时最大位移为9.59mm,发生在机翼的翼梢处,翼展方向上80%处机翼的两侧位移差为0.79mm,复合材料失效因子为0.9781。复合材料无人机机翼优化后的结果,如表4所示。 图6 优化迭代过程Fig.6 Optimize Iterative Process 表4 优化结果Tab.4 The Optimization Results 采用ANSYS软件分析初始方案的应力结果与一体化优化设计后方案的应力结果对比,如图7所示。 图7 优化前后机翼等效应力云图Fig.7 Von Mises Stress Contour of Wing Before and After Optimization 由优化前应力云图可以看出,在翼梁一侧受到压力条件下,应力集中在固支约束端面处,经过结构材料一体化优化设计后,机翼应力分布基本与优化前保持一致,但最大应力从19.4004MPa,下降至12.405MPa,降幅为36.1%,而从机翼结构质量结构图可以看出,经过一体化优化设计后,质量从43.3kg下降至35.7kg,减重约为17.6%,说明优化达到预期效果。 针对复合材料无人机机翼的质量优化问题,提出了一种结构∕材料一体化优化设计方法,将无人机机翼翼梁位置作为结构方向设计参数,将机翼内部各个元件的铺层角度作为材料方向设计参数。结果表明: (1)经过优化设计后,在满足复合材料铺层准则和强度刚度的前提下,机翼的结构质量从43.3kg下降至35.7kg,降幅约为17.6%;机翼上的最大Von Mises应力从19.4004MPa下降至12.405MPa,降幅为36.1%。优化效果达到预期效果,所提出的材料结构一体化优化设计方法可以对无人机机翼进行优化设计,很好地解决了传统优化设计仅仅考虑单一层面参数而导致优化结果并非整个设计空间最优解的问题。(2)采用遗传算法在机翼静力学分析中对模型进行优化,通过算例分析和有限元验证,最终得到最优解,方法可行,具有一定的参考意义。

2.3 材料属性设置

3 质量优化设计的遗传算法实现

3.1 复合材料失效准则

3.2 遗传算法

3.3 优化模型

4 优化算例

4.1 问题描述

4.2 结构材料一体化

4.3 有限元验证

5 结论