热源参数对切削性能影响的有限元分析

2022-04-27王元生杨书根

王元生,杨书根

(盐城工业职业技术学院汽车与交通学院,江苏 盐城 224005)

1 引言

采用切削仿真技术具有减少试切次数、降低试验成本等优势,在机加工艺优化和新产品研发过程中得以应用。然而,仿真模型包括接触、失效和大变形等高非线性特征,使得求解过程异常复杂,同时,热力耦合过程对仿真的效率影响较大,制约了该项技术在航空航天、刀具制造领域的深入应用。因此,开展热源参数对切削仿真过程影响的研究,对于深入了解切削热和切削力的来源与影响规律,并科学预估切削仿真效率具有一定的指导意义。

国内外部分学者对切削过程中的热影响和热分配问题进行了广泛的研究。文献[1-3]研究了刀具结构和工艺参数对切削热分配和温度场的影响,阐述了高速切削过程中切削热在切屑、工件和刀具部分的分配规律。文献[4]系统综述了CFRP钻削加工过程中,切削热和切削温度的形成机理、产生影响、影响切削热的因素和控制切削热的方法。文献[5]基于传热学理论,采用解析法和有限元法相结合的方式对TC4钛合金铣削中过程传入刀具的热分配比例进行了研究。文献[6]研究了Inconel 718材料干切削过程中涂层性能对刀具和切屑之间热分配系数的影响规律,得出PVD A1TiN涂层刀具可以降低刀具和切屑的接触面温升,同时抑制刀具的凹坑磨损的结论。文献[7]对高速金属切削过程中的刀具、工件以及切屑之间的热分配系统进行准静态建模分析,认为工件表面的热损失主要是由对流导致,而辐射的影响几乎为零。文献[8]采用泛函分析方法确定了金属切削过程中,切屑和刀具之间的摩擦热源引起的热分配和温升分布情况。文献[9]结合热源法理论建立SiCp∕Al复合材料超声振动切削车削温度场热源模型,分析了颗粒增强复合材料振动车削过程中振幅、频率和颗粒的体积分数对切削温度的影响规律。文献[10]在分析螺旋铣孔的基础上,研究钛合金∕CFRP叠层构件界面热传递机理,建立了钛合金∕CFRP叠层构件界面热传递模型,结合螺旋铣孔实验,修正了刀具与工件的热传递系数以及工件界面温度传导率。文献[11]采用单一变量法对切削区域温度场的变化进行分析,认为增加切削速度,导致了车刀和切削层的挤压越强烈,产生的切削热越多;增加进给量,切削温度不断上升;切削速度对切削温度影响的权重相对较大。上述关于切削热研究成果主要集中于工艺参数对切削过程的影响,以及刀工系统或复材界面间的热量分配。

本研究采用有限元法从切削热的来源角度出发,分析塑性热和摩擦热对切削过程的影响,以热源参数为影响因素,设计在不考虑切削热、只考虑塑性热、只考虑摩擦热以及同时考虑塑性热及摩擦热的四种理想工况下进行仿真切削试验,并结合仿真结果研究了两类热源参数对切削过程中的切削力、切削温度、应力应变以及切削能量的影响规律,对比分析了仿真效率,为进一步研究切削过程中的热量分配机理以及优化仿真效率提供理论支持。

2 有限元模型

2.1 刀具和工件模型

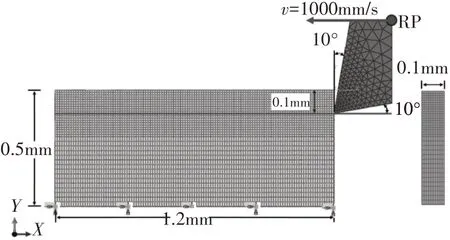

仿真试验以金刚石刀具切削钛合金Ti6Al4V为研究对象,应用有限元法研究不同热源参数对切削仿真过程的影响。利用ABAQUS软件建立的金刚石刀具和钛合金工件的有限元模型,如图1所示。工件采用结构划分网格,网格单元类型为C3D8RT;刀具采用自由划分网格,网格单元类型为C3D4T。刀工模型总网格规模为49068。

图1 切削仿真有限元模型Fig.1 Finite Element Model of Cutting Simulation

设置边界条件为工件下端固定,在刀具参考点施加速度载荷1000mm∕s,切削时,背吃刀量0.1mm,进给量0.1mm∕r。

在实际切削过程中会受到多方面因素的影响,主要包括加工参数、加工环境、冷却条件以及机床精度等。为了便于研究,故对仿真模型进行如下假设:(1)切削过程中不会发生刀具崩刃以及工件振动等情况;(2)工件材料材质均匀且不会发生晶相组织的改变;(3)整体保证稳态切削过程且刀具表面不会出现积屑瘤;(4)不考虑冷却液对切削过程的影响。

2.2 本构方程及刀工参数

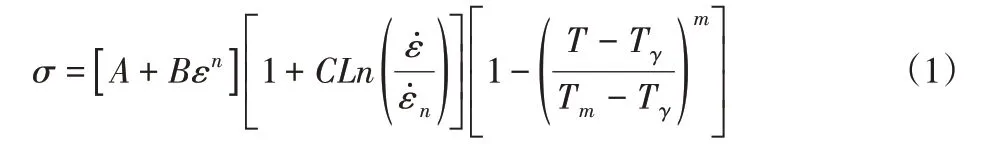

由于切削加工过程中材料去除的过程属于高应变率行为,且伴随着切削温度的上升会发生材料失效,因此,工件参数除了包含基础参数以外,还应该赋予塑性和损伤参数,本研究采用在材料热软化、应变以及应变率方面具有强关联性的Johnson-Cook模型作为塑性本构方程,如式(1)所示:

式中:σ—材料在加工中受到的流动应力;A—材料的屈服强度;B—材料的极限强度;C—应变敏感率;n—应变硬化指数;m—温度敏感系数;ε̇0—参考应变速率(取1);Tγ—参考温度;T m—材料的熔点,模型的具体参数取值[12],如表1所示。

表1 Ti6Al4V钛合金材料Johnson-Cook塑性参数Tab.1 Johnson-Cook Constitutive Equation Parameter of Ti6Al4V

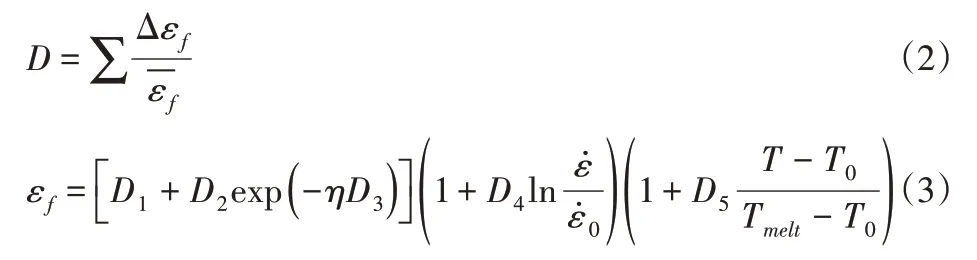

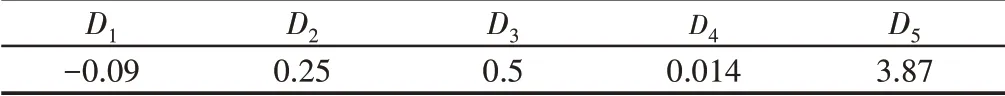

研究试验采用单元失效后自动删除的方法实现切屑分离,失效模型采用J-C材料断裂准则,该准则综合考虑了材料应力三轴度,应变、应变率和温度对材料失效影响,如式(2),积分过程中等效应变增量∆εf等于失效应变,即D=1时,材料断裂,∆εf可由式(3)计算。

式中:D1、D2、D3、D4、D5—方程拟合系数;η—应力三轴度,模型的具体参数取值,如表2所示。

表2 Ti6Al4V钛合金材料Johnson-Cook失效参数Tab.2 Johnson-Cook Failure Parameter of Ti6Al4V

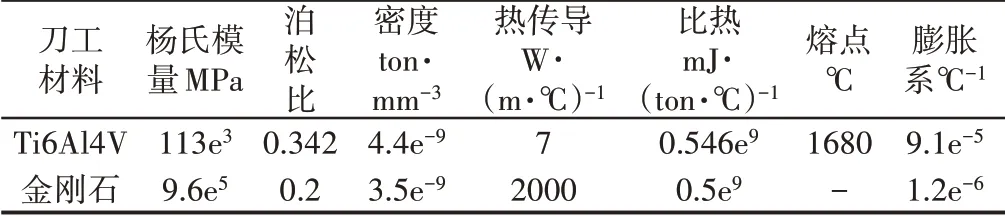

刀具和工件材料的基本物理参数,如表3所示。

表3 刀具和工件材料物理性能参数(20℃)Tab.3 Material Physical Properties of Cutting Tools and Workpiece(20℃)

2.3 刀工接触属性设置

为了对切削加工中摩擦热受影响的情况进行研究,需要定义金刚石刀具和钛合金工件的接触属性。对于刀具和工件之间的接触方式,在法向的接触属性设置为“硬”接触,在切向方向上,由于加工中刀工二者之间的相互摩擦,对切削力和切削温度的变化具有重要影响,根据库伦摩擦定律对摩擦系数进行设置,表达式如式(4)所示:

式中:τf—接触面位置的摩擦剪切压力;σn—工件和刀具之间的正压力;τmax—接触面位置的最大摩擦剪切压力;μ—摩擦系数。

采用通用接触算法模拟刀具与工件间相互作用,同时由于不考虑在切削过程中的刀具变形和损伤,因此,对其施加刚体约束。

2.4 切削热源模型方案设计

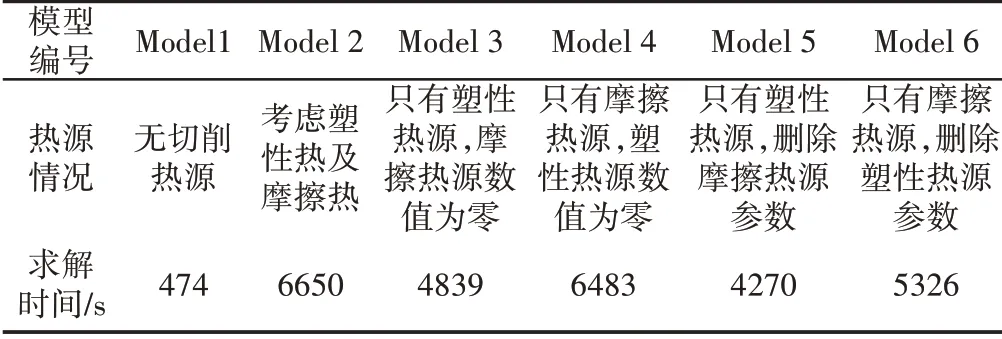

金属切削过程中,热源参数包括塑性热源参数和摩擦热源参数。塑性热源参数即塑性热系数,直接在仿真软件界面输入;摩擦热源参数包括热生热系数和刀工热传导参数,在接触属性里设置。为了区分塑性热源和摩擦热源对切削过程的影响,本研究设计四种理想工况,分别为:不考虑切削热、只考虑塑性热、只考虑摩擦热、同时考虑塑性热及摩擦热。由于在软件中删除热源和保留热源但数值为零两种情况下的仿真效率会有一定差异,因此,试验时,对只考虑塑性热和只考虑摩擦热两种工况作了具体的细分,分为删除热源和保留热源但数值为零两种情况,合计6个模型,模型编号、热源情况和求解时间,如表4所示。

表4 模型编号和热源情况Tab.4 Model Number and Heat Source

3 仿真结果与讨论

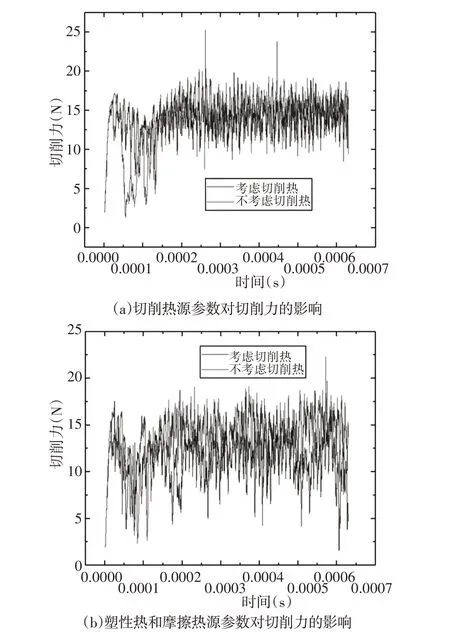

3.1 热源参数对切削力的影响

热源参数对切削力的影响结果,如图2所示。从图2(a)可以看出,考虑切削热时的切削力要小于不考虑切削热的情况,其主要原因是切削热对工件材料具有一定的软化作用;同时,从图2(b)可以看出,摩擦热对切削力的贡献相对较大。

图2 热源参数对切削力的影响Fig.2 Influence of Heat Source Parameters on Cutting Force

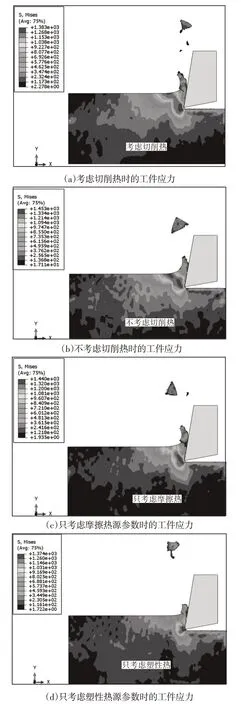

3.2 热源参数对工件应力的影响

热源参数对工件应力的影响结果,如图3所示。从图3(a)、图3(b)可见,考虑切削热时的工件应力要小于不考虑切削热的情况;同时,比较图3(c)、图3(d)可知,摩擦热参数对工件应力的贡献相对大。

图3 热源参数对工件应力的影响Fig.3 Influence of Heat Source Parameters on Stress of Workpiece

3.3 热源参数对切削温度的影响

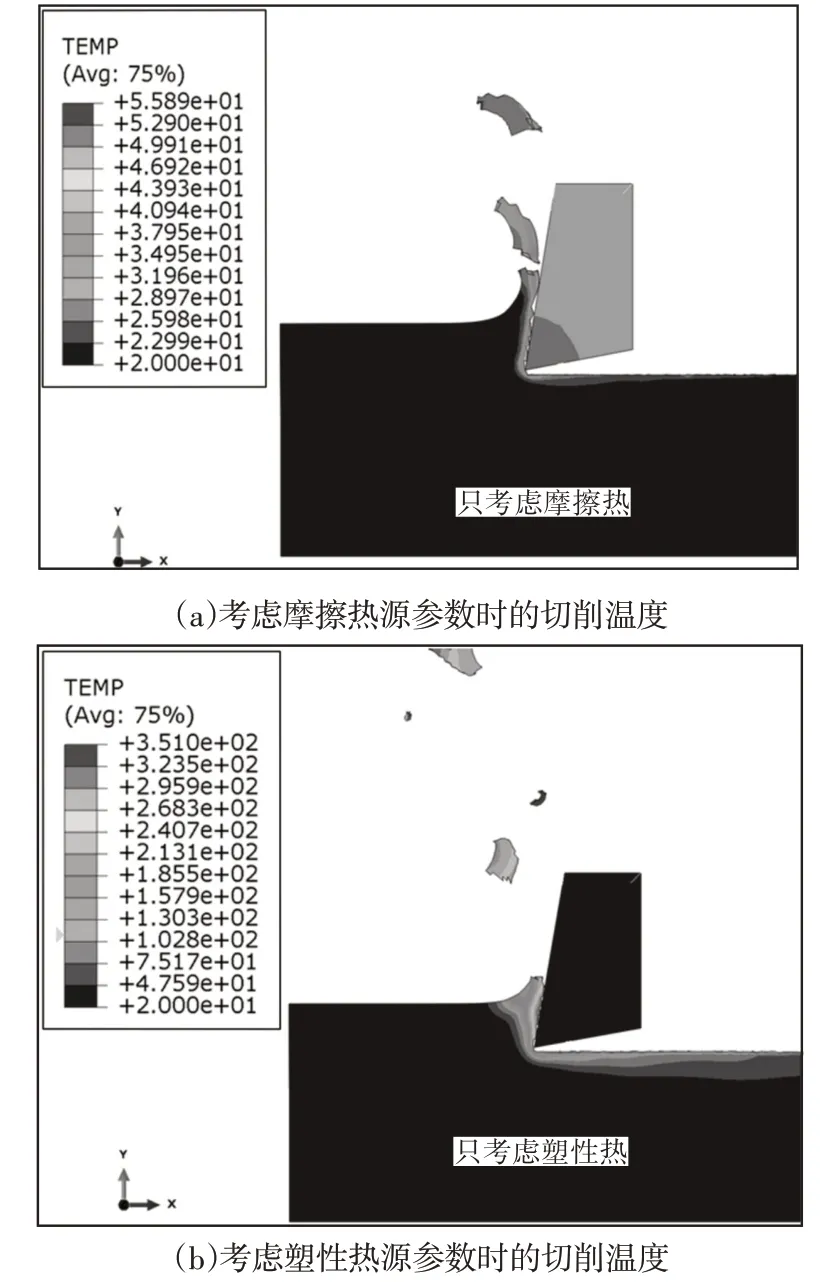

热源参数对切削温度的影响结果,如图4所示。

图4 热源参数对切削温度的影响Fig.4 Influence of Heat Source Parameters on Cutting Temperature

从图4(a)、图4(b)可以看出,只考虑塑性热时切削温度最大可达351℃,而只考虑摩擦热时切削温度最大只有55.89℃,由此,可以得出结论:切削热主要是由于工件的塑性变形而引起的,摩擦过程对切削温度的贡献度相对较低。

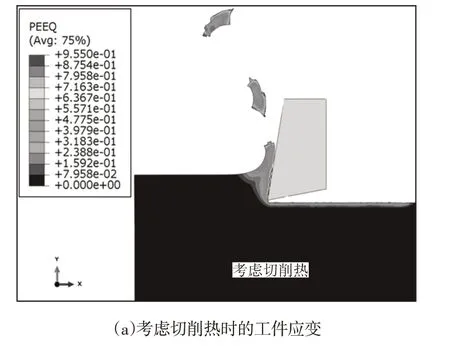

3.4 热源参数对工件应变的影响

热源参数对切削温度的影响结果,如图5所示。

由图5(a)、图5(b)可以看出,考虑切削热时,等效塑性应变(Equivalent Plastic Strain)值为0.955;而不考虑切削热时,该值为0.9377,可见,切削热对工件最大应变的影响并不显著。考虑切削热时工件最大应变略有增大,是由于切削热对工件的软化作用导致。

图5 热源参数对工件应变的影响Fig.5 Influence of Heat Source Parameters on Workpiece Strain

3.5 热源参数对切削能量的影响

热源参数对切削能量的影响结果,如图6所示。图6(a)表明摩擦热源参数对工件应变能的贡献度相对较大;图6(b)表明塑性热源参数是导致内热能增加的主要因素,其在切削过程中产生的内热能远远超过摩擦热源参数的贡献度,因此,切削内能主要是在刀工系统相互作用过程中发生塑性变形时所产生的。

图6 热源参数对能量的影响Fig.6 Influence of Heat Source Parameters on Energy

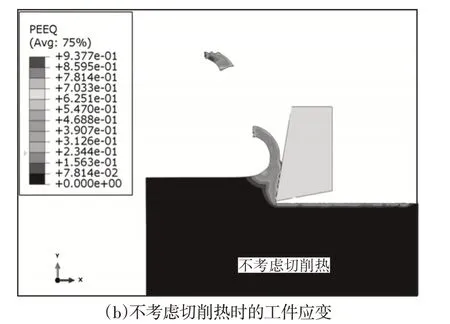

3.6 热源参数对切削效率的影响

如前文中表4所示,列出了6个模型的求解时间。各个模型的求解时间以直方图的形式表示,如图7所示。显而易见,不考虑切削热时的切削仿真效率最高,是考虑全部热源参数时求解效率的14倍;同时,考虑摩擦热时的效率要低于塑性热的工况,因此,摩擦热源参数对于切削效率的影响要大于塑性热源参数。

图7 不同模型求解时间的对比Fig.7 Comparison of Solution Time of Different Models

4 结论

本研究对热源参数进行分工况建模,同时以切削力、切削温度、工件应力和应变、切削能量以及仿真效率为评价指标,对金刚石刀具切削钛合金工件过程进行有限元分析。试验对确定热源参数在切削过程中的温度、能量和效率等物理量的贡献分配具有一定的指导意义。(1)塑性热源参数是切削热和内热能的主要来源,且由于温度的软化作用使得工件应力、应变能和切削力都相对小。(2)摩擦热源参数对切削力、工件应力以及应变能的贡献度相对大,但是对工件切削内能和切削温度的影响相对较小。(3)切削热对工件最大应变增加的影响不显著。切削热源参数对仿真效率的影响很大,其中摩擦热源参数的影响要大于塑性热源参数。