车轮钢闪光对焊焊接件开裂分析

2022-04-27张彩东张志强曹宏玮吝章国

张彩东,马 成,罗 扬,潘 进★,张志强,曹宏玮,孙 力,吝章国

(1.河钢集团钢研总院,河北 050000;2.河钢集团邯郸钢铁公司,河北 056000;3.河钢股份有限公司,河北 050000)

0 引言

汽车轻量化可以节省能源,减少污染物排放[1]。作为汽车驱动系统的重要组成部分,车轮的轻量化需求日益高涨,而在保证安全的前提下推进轻量化必然要求制造车轮的材料强度上升。高强钢在车轮制造过程中,尤其是轮辋的制造过程中会经历圈圆-焊接-扩口-滚型-胀型的多道复杂加工工序。特别是焊接对热影响区等位置会造成不同程度的性能改变,如高强度双相钢的软化、低合金高强钢的硬度上升与脆化等现象,导致焊缝与热影响区等位置在焊接后续的成型过程中存在开裂风险[2]。

为了分析该轮辋在制造过程中产生开裂的原因,并为后续生产工艺提供参考,对开裂样品进行了一系列理化检测分析。采用体视显微镜观察了整体样品的宏观形貌、并重点对机械装配错位进行了测量,采用直读光谱仪考察了车轮钢的化学成分,利用光学显微镜分别针对焊缝区域、裂纹附近区域分析金相组织,利用扫描电子显微镜对裂纹断口进行形貌分析,并利用显微维氏硬度计对母材、热影响区及焊缝的硬度变化规律进行分析。本文对开裂样品检测结果进行了研究,提出了轮辋加工开裂的主要原因。

1 实验材料与方法

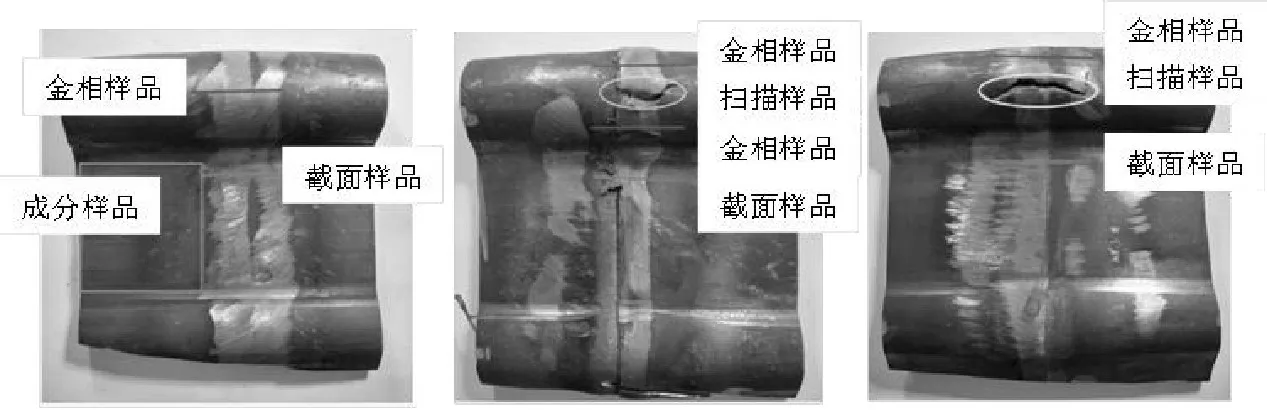

车轮钢焊接样品共计3 件,取自某车轮制造厂车轮轮辋制造过程中的焊接位置。来样编号分别为3 号、6 号和7 号,样品厚度约为4 mm,焊接方式为闪光对焊。断裂位置均发生在焊缝附近,其中6号样品存在垂直、平行于焊缝的裂纹,其中垂直裂纹长度为12.49 mm,7 号样品存在垂直于焊缝的裂纹,其长度为25.77 mm。试样的截取部位与宏观形貌如图1 所示。由图1 可见,黄色圆圈部位为扫描电镜观察断口位置,红色直线位置为金相观察位置,蓝色直线位置为截面低倍观察位置,绿色方框位置为直读光谱测量成分样品所在位置。

图1 送检样品宏观照片与取样位置,从左到右分别为3号、6号和7号样品

2 结果与讨论

2.1 材料的微观结构、成分分析和显微硬度测试

利用直读光谱法分析样品基体位置的化学成分,结果列于表1。由表1 可以看出,该样品材料采用以C-Si-Mn 体系为基础的低碳低合金成分设计,同时添加Cr、Ni、Mo 等提高淬透性的元素以及Nb、Ti 等微合金元素,此外P 和S 元素的含量均在0.006%以下,可见其杂质元素的控制情况较好。

表1 样品基体部位的化学成分分析结果(直读光谱法) /wt%

2.2 截面分析

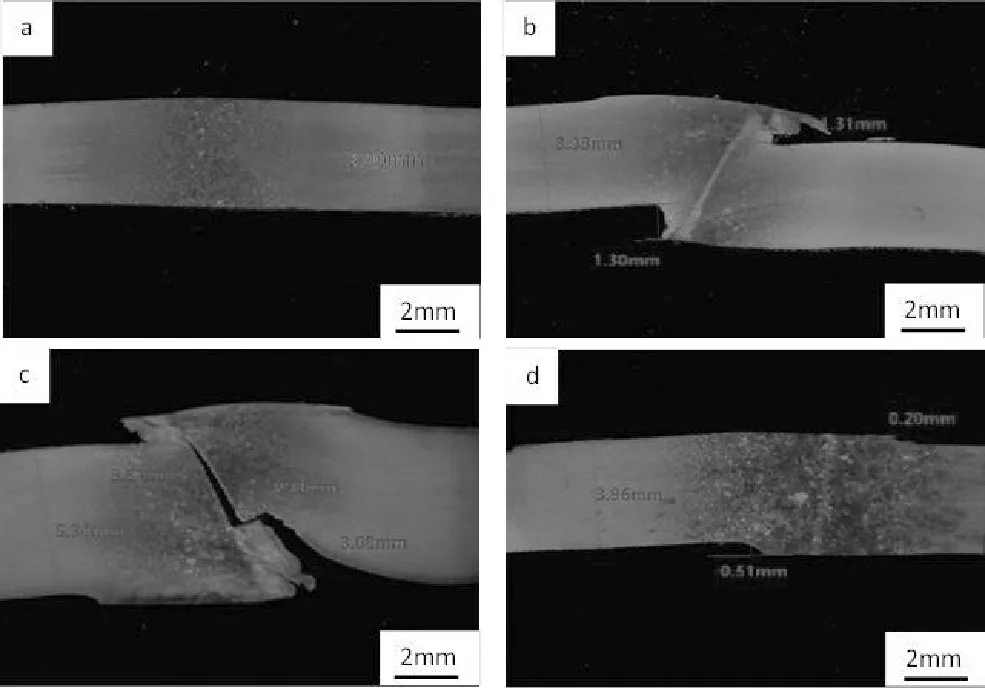

利用体视显微镜,分析了3 号、6 号和7 号样品的截面形貌,如图2 所示。其中,如图2(a)所示,3号样品为未开裂样品,其母材厚度为3.90 mm。如图2(b)所示,6号样品母材厚度为3.93 mm,焊接位置上下各有1.31 mm和1.30 mm的错边现象。

针对开裂最严重的6 号样品熔合线附近位置的裂纹进行截面观察,如图2(c)所示。可见:焊接位置上下均存在错边,样品厚度为5.34 mm,这是由于闪光对焊加热使母材软化之后,材料受力向熔合线方向流动,在对中不良的情况下材料向上下方向产生流动,导致了在熔合线附近材料的增厚;开裂裂纹由图中下侧沿焊缝方向向上侧扩展3.08 mm后,垂直焊缝向熔合线位置扩展0.93 mm,再继续沿焊缝方向向上侧扩展3.37 mm。该裂纹尚未完全贯穿焊接件。

如图2(d)所示,7号样品母材厚度为3.96mm,焊接位置上下各有0.20 mm和0.51 mm的错边现象。

图2 送检样品截面图:

2.3 金相组织分析

利用光学显微镜,观察3 个样品的金相组织,重点观察了母材位置的微观组织、裂纹附近的微观组织及熔合线-热影响区的微观组织分布情况。

2.3.1 母材位置的微观组织

利用光学显微镜,观察样品母材的金相组织,结果如图3 所示。可以看出:母材的微观组织为球化珠光体;在球化珠光体中,呈等轴状的铁素体晶粒构成了材料的基体部分,呈颗粒状的渗碳体弥散、均匀地分布在铁素体基体上。可以认为,母材在焊接之前经历了球化退火处理。

图3 母材位置金相组织

2.3.2 裂纹附近的微观组织

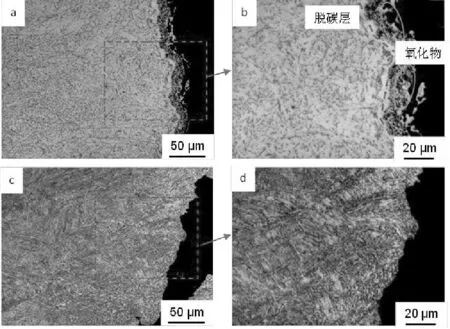

在6 号样品位于焊缝中心位置的裂纹取样,蚀刻后进行观察,结果如图4 所示。由图4(a)发现,在裂纹中心位置材料表面存在氧化层与脱碳层;将图4(a)红框内部位进行放大,具体如图4(b)所示,可见,在裂纹表面红色虚折线部位可以观察到脱碳现象,其外侧蓝色圆圈部位为松散的氧化物层,说明该位置的裂纹是在焊接高温过程中形成的。

而在裂纹接近尖端位置形貌如图4(c)、(d)所示,未观察到氧化层与脱碳层,说明(c)位置裂纹是在低温过程中形成,即在焊接热过程中(a)位置裂纹萌生之后,在后续加工过程中裂纹扩展到(c)位置。

图4 裂纹位置金相组织

2.3.3 熔合线位置与热影响区的微观组织分布

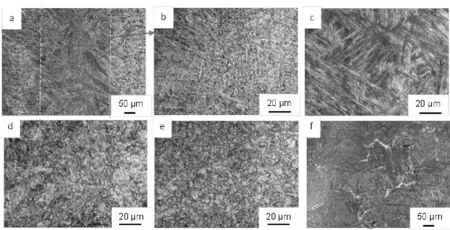

在三组样品沿垂直于熔合线方向进行取样,蚀刻后观察焊缝中心,即熔合线位置及焊接热影响区不同位置的金相组织。3 号、6 号、7 号三个样品组织基本一致。

焊缝中心位置金相组织如图5 所示。图5(a)为200 倍金相图,可以看出黄色虚线内组织与外侧比明显不同。选择图5(a)红色方框内区域放大1000 倍进行观察,如图5(b)所示,可见焊缝中心位置主要是板条状与粒状的贝氏体组织,可能是由于焊缝中心已熔化的钢材在顶锻过程中未能完全挤出,重新冷却凝固后形成的组织。图5(c)为紧邻焊缝中心的热影响区位置,该位置在焊接过程中受热循环影响较为严重,且冷速较快,因而组织主要是板条状的马氏体。图5(d)为距离焊缝中心约2mm位置,该位置组织主要以板条和粒状贝氏体为主。图5(e)为距离焊缝中心约4mm 位置,该位置受热循环影响较小,未达到完全奥氏体化温度,组织以部分长大的母材铁素体晶粒和部分贝氏体为主。

值得重视的是,在7 号样品中,在焊缝中心位置发现了部分孔洞与过热晶界区域,如图5(f)所示。红圈标出的孔洞可能是闪光对焊过程中生成的部分氧化物未能完全在顶锻过程中顶出,从而残留在焊接接头中,该位置是加工开裂敏感性较高的位置。

2.4 显微维氏硬度分析

利用显微维氏硬度计,对三个样品垂直熔合线的方向进行了显微维氏硬度测试,加载力为100g,保压时间为15s,所得到的硬度分布如图6所示。

由图6 可见,原始母材硬度约为240~250 HV,折合抗拉强度约为700MPa 左右。在距离熔合线7mm 以内的范围内均观察到硬度升高,硬度升高在距熔合线<3mm 的范围内最明显,最高硬度为569 HV,在熔合线上三组样品均出现显著软化,与文献中所述情况相符[3],其硬度约为400 HV,与距离1 mm 的位置约低150 HV,这与图5 中组织变化相符。熔合线中心位置组织为贝氏体,其强度、硬度明显低于热影响区的马氏体组织。3号样品硬化区范围略小于6号和7号样品。

图5 垂直于熔合线方向的金相组织分布

图6 3号、6号和7号样品熔合线附近的硬度分布

2.5 断口扫描电镜分析

应用扫描电子显微镜,对6 号、7 号样品垂直焊缝方向的断口进行观察,结果如图7、图8 所示。由图7(a)可见,在熔合线附近的断口呈现为脆性准解理断裂。由图7(b)能谱分析结果可见,在解理面上观察到氧化物存在,这会对其开裂敏感性有显著促进作用[4-6],这与图5(f)中观察到的夹杂物和孔洞结果相符。同时,在接近熔合线的位置观察到部分二次裂纹,如图7(c)所示,也说明此位置脆性较明显。在裂纹距离熔合线较远的位置,断口呈现韧窝状韧性形貌,如图7(d)所示,说明断口由熔合线附近启裂,向两侧垂直熔合线扩展,之后由于远离熔合线的位置韧性较高,裂纹停止扩展。

图7 6号样品扫描电镜断口观察

由图8 可见,7 号样品垂直焊缝位置断口为韧窝状形貌,且韧窝尺寸较小,说明该位置韧性较好。且在此位置上未观察到脆性的沿晶或解理断裂的形貌,由此推断裂纹起源不在垂直焊缝的位置上。

图8 7号样品扫描电镜断口观察

3 结语

本文针对钢质车轮轮辋闪光对焊中出现的接头断裂现象进行了分析和研究,结合体视显微镜、直读光谱仪、扫描电镜等对轮辋断裂部位样品的观测结果,澄清了轮辋加工开裂的原因。轮辋开裂原因主要包括以下几点:

1、轮辋圈圆之后在闪光对焊过程中机械对中不良,形成焊缝错边。

2、闪光对焊焊缝位置在焊接过程中出现高温裂纹,由于材料淬透性较好,熔合线附近马氏体较多,该位置脆性倾向大,裂纹易于扩展。

3、闪光对焊焊缝中心位置存在残留的氧化物等杂质,可作为加工过程中的裂纹源,同时该位置存在软化区,是裂纹扩展的敏感区域。