直升机舱内主减速器噪声控制技术研究综述

2022-04-27王风娇李明强彭海锋

王风娇,李明强,彭海锋,陆 洋

(1.中国直升机设计研究所,景德镇 333001;2.南京航空航天大学航空学院,南京 210016)

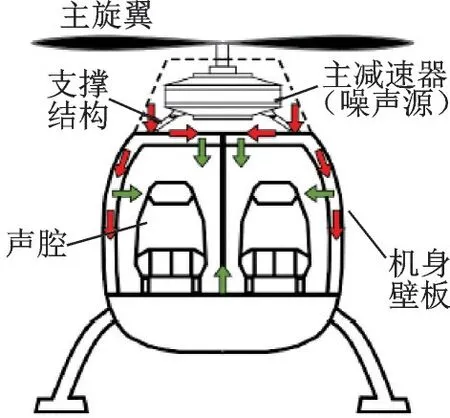

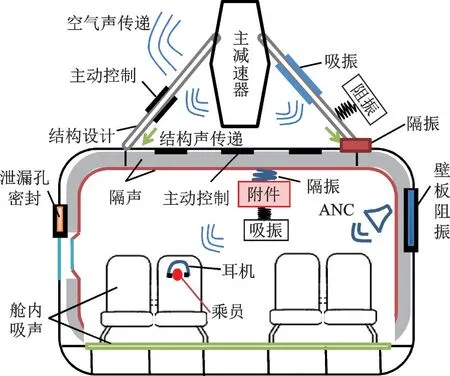

直升机舱内噪声环境复杂,旋翼、尾桨、发动机、传动系统等均影响舱内噪声水平,导致舱内乘坐环境恶劣,远超固定翼飞机舱内噪声限度值85 dB[1⁃2],严重影响了直升机应用市场的拓展。其中,主减速器为直升机的关键传动部件,由于传动载荷大、齿轮啮合频率及其谐波多、噪声敏感且与人耳距离较近,如图1 所示[3],导致众多直升机型号舱内噪声水平超过95 dB[4⁃5]。因此,主减速器噪声问题逐渐成为制约新一代直升机发展的关键因素之一[6]。

图1 典型直升机主减速器噪声源位置及其噪声传递示意[3]Fig.1 Noise source location and noise transfer path of typical helicopter main gearbox[3]

然而,我国目前对该问题的研究很少,成熟的技术解决途径严重匮乏,导致国内直升机舱内噪声水平明显高于国外,无法满足人们对乘坐舒适度要求的日益提高。为解决该问题,本文结合主减速器的噪声传递路径,从支撑结构、机舱壁板、舱内声腔3 方面分别对国内外已有的噪声控制研究成果进行了归类总结和分析,并进一步提出了我国未来直升机舱内噪声控制技术的一些发展方向。

1 舱内主减速器噪声

1.1 噪声机理

作为直升机的关键传动部件,主减速器结构紧凑且内部一般包含多个齿轮,如图2(a)所示[7],在发动机和旋翼力矩等的外部激励,以及刚度、冲击等内部激励作用下,会在机匣表面形成明显的齿轮啮合振动和噪声,最终传递至直升机舱内形成图2(b)所示多谐波、多边频、高水平的中高频线谱噪声[4,8],可称之为舱内主减速器噪声(以下简称“舱内主减噪声”)。该噪声一般位于人耳敏感频带范围500~4 000 Hz[9⁃10],严重影响直升机舱内A 计权噪声水平和乘坐舒适度。

图2 典型直升机主减速器及其舱内噪声谱[4,7]Fig.2 Main gearbox and its noise spectrum of the typical helicopters[4,7]

1.2 噪声传递路径

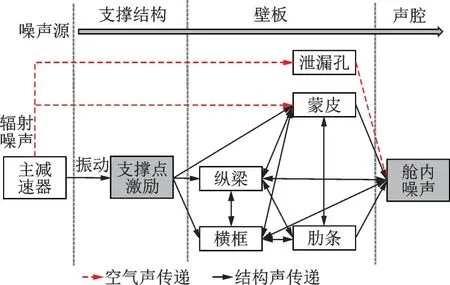

美国NASA 等研究机构通过大量仿真和试验研究,确定了2 条主减速器噪声传递路径[9,11]:(1)空气声传递,机匣辐射噪声通过空气直接传递至舱壁或孔洞位置,引起舱内噪声;(2)结构声传递,机匣振动通过主减速器支撑结构传递到舱壁,激励框、梁、蒙皮等结构同时振动,并向舱内辐射噪声。该路径可划分为4 个区域,如图3 所示,包括噪声源、支撑结构、壁板和声腔。

图3 主减速器噪声传递路径示意图Fig.3 Schematic diagram of noise transfer path of main gearbox

OH⁃58[9]、Lynx[11]、A⁃109[12]和BK⁃117[13]等直升机型号的地面和飞行试验研究表明:支撑结构两端振动水平相当,导致结构声传递成为舱内主减噪声的主要来源。而不同直升机的结构布局差异也造成舱内主减噪声的主贡献壁板不同,一般位于主减速器附近,如直11[14⁃15]、SA365N[16]、EC155[17]。由此,形成了针对支撑结构、壁板和声腔的多种舱内噪声控制技术。

2 舱内主减速器噪声控制技术发展

2.1 支撑结构控制技术

通过支撑结构减振设计,可直接抑制齿轮振动向机体传递。研究结果表明,该方法对舱内噪声控制非常有效[18⁃19],已从被动和主动两方面得到了不断发展。

2.1.1 被动控制技术

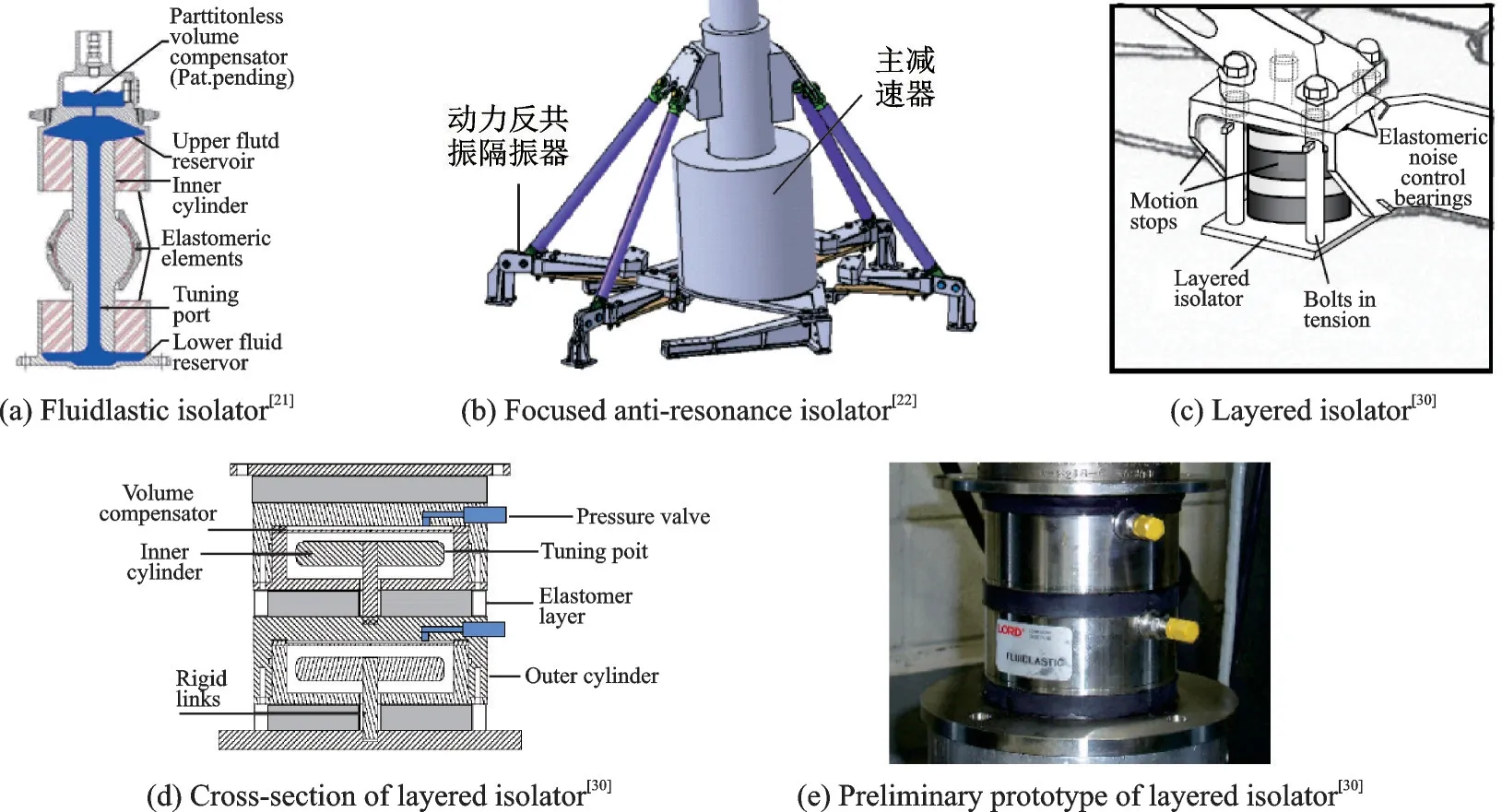

除上述传统被动措施外,近年来随着声子晶体和声学超材料等新概念的出现[31],新型周期结构很快用于主减支撑结构减振。该结构特点明显,一般为等效弹性常数和密度周期分布的材料或结构,可通过设计形成Bragg 散射型阻带或局域共振型阻带[32⁃33]。典型代表为美国宾州州立大学的Smith团队,从2000 年开始,该团队通过建模[34]、仿真[35]和试验研究[36]逐步探索了金属/橡胶周期层合隔振器用于主减隔振的可行性,并通过引入液体惯性放大装置,设计了一种新型液弹周期层合隔振器[37⁃38],见图4(c~e)[30]。试验证明,该隔振器能同时发挥周期结构的宽频阻带特性和液弹动力反共振在目标频率处的减振优势,有望在600~2 000 Hz 范围内实现主减谐波减振40 dB,宽频减振10~40 dB[36]。

图4 直升机主减速器隔振方案[21-22,30]Fig.4 Vibration isolation scheme of helicopter main gearbox[21-22,30]

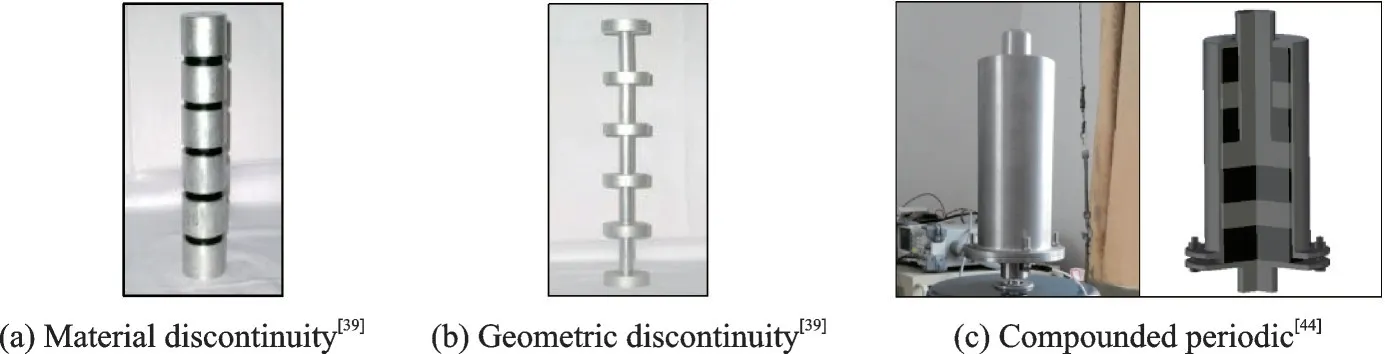

美国马里兰大学的Baz 团队利用支撑结构的设计空间,提出了一种新型主减周期撑杆,见图5(a,b)[39],包括材料不连续和几何不连续构型。其中,所设计的铝/橡胶周期撑杆在600~2 000 Hz 范围内可实现加速度衰减28 dB[40]。随后,一些新构型被不断提出,如Zheng 等设计的一种基于橡胶剪切形变的新型周期撑杆[41],Vincenzis[42]和王目凯[29]设计的具有周期吸振器排列的撑杆构型,为周期撑杆设计提供了多种思路。2015 年,南京航空航天大学陆洋团队进一步从真实撑杆的强度刚度等约束出发,提出了一种串/并联复合型周期撑杆方案[43],见图5(c)[44],解决了现有方案无法既实现减振降噪,同时又能承受高强度拉压载荷的问题。目前,该团队已基于某直升机模型系统地开展了建模、设计、仿真和试验研究[45⁃46],证明了周期撑杆对舱内主减噪声的宽频控制效果,最大降噪超过30 dB。

图5 不同周期撑杆方案[39,44]Fig.5 Different periodic strut schemes[39,44]

然而,无论是传统的还是新型的被动控制技术,在其发展过程中均展现出了独特的技术优势和劣势。例如,通过结构设计实现噪声控制应该是代价最小的被动措施,但目前技术尚不成熟,还无法满足现有型号的降噪要求。因此,具有明显宽频减振优势的隔振技术备受青睐,但传统隔振器的降噪效果容易受其支撑重量和设计刚度的限制,造成不同型号的使用效果差距较大。为此,设计人员不断探索新型隔振形式。例如,新提出的周期结构隔振器/撑杆具有固有的宽频阻带特性[36],当周期数较大时,降噪范围基本不受支撑重量和安装边界的影响,更具备在多种直升机上应用的潜力。但这些结构安装会使结构复杂化,额外增加设计难度。相比之下,吸振设计安装方便,且不改变原有承力结构,通过吸振器设计即可大大提高某一谐波的减振效果,但控制效果容易受装配刚度和安装位置影响,且控制带宽有限。

因此,被动控制技术还有很长的发展之路。目前结构设计技术的发展难点主要在于设计对象是主承力结构,当前设计主要满足静力学要求,一旦考虑动力学设计,需同时建立旋翼、主减速器、支撑结构和机身的集成系统,并在整机设计流程中引入降噪要求,而这无疑是一个漫长的过程。吸振设计的发展重点则在于找到实现多谐波或宽频降噪的简单构型或方式。而对于隔振技术,除了不断探索构造简单、隔振效率更高的新型隔振结构外,还应考虑如何设计既能满足降噪又同时满足实际直升机系统的避让频率、轴向/横向形变、疲劳、冲击、安全、空间等设计约束。

2.1.2 主动控制技术

基于上述原因,基于支撑结构的主动控制技术提出并得到快速发展[47],特别是其设计和使用不影响原有结构设计,极大降低了应用难度。该技术最早由美国UTC 公司提出,通过在主减底部支架安装多个作动器,输入次级力抑制齿轮振动传递,控制舱内噪声[48]。其舱内主减降噪特性已在S⁃76飞行试验中得到验证[4]。由此大受鼓舞,使得该技术在20 世纪末、21 世纪初得到飞速发展,包括建模[49]、控制律设计[3,50]、仿真[51]、原理性试验[52]及更进一步的地面和试飞验证。其中,典型代表是Eu⁃rocopter 公司在1998~2006 年以BK117 撑杆为研究对象进行了多次地面[53⁃54]和飞行试验研究[13,55⁃56],如图6 所示[13],通过压电叠堆作动器及窄带多通道FX⁃LMS 控制系统,实现了4 个齿频处的机身减振和舱内降噪,最高谐波1 900 Hz 处的加速度衰减甚至达到19.5 dB[55]。然而,多种飞行状态的测试结果表明[56],不同于被动控制技术的稳定性特点,主动控制在扰动或高速等复杂环境下,控制效果很容易变差甚至失效。这是因为FX⁃LMS算法控制谐波及其旁瓣的能力有限[8],且随着滤波通道增加,计算量明显增加,自适应能力降低[47];另外,作动器的类型和功率也会影响次级力的输出大小和速度,进而影响控制效果等。

图6 BK117 飞行试验中智能撑杆结构[13]Fig.6 Smart gearbox struts installed at BK117 test helicopter[13]

为进一步解决技术短板,国内外继续在A109和Bell 407 等机型上开展了大量飞行试验研究[57⁃58]。截止目前,多种控制策略被提出,包括Be⁃langer 等提出的新型多频控制算法PC⁃LMS[58],Pasco 等提出采用自适应陷波滤波器代替Short FIR 滤波器[59]等,为解决扰动和大载荷作用下的控制失效问题提供了技术支撑。中国国内,南京航空航天大学的顾仲权团队从20 世纪末也开展了基于自适应杆件的振动主动控制研究[60];在此基础上,陆洋团队提出了一种离散滑模预测控制方法[61⁃63],并基于模型机仿真和试验研究证明了该技术可实现舱内多齿轮谐波降噪15~30 dB。

虽然众多研究已取得突破性进展,主动控制技术也在变频、多谐波控制等方面展现了一定的应用前景,但目前稳定性、鲁棒性、作动器以及后续使用过程中的安装和维护等问题仍是制约其发展的关键因素,同时也是技术难点。而且,对于不同的应用场合,目前主动控制技术所展现的通用性较差[64],如何降低研发周期也是设计人员需考虑的问题。若这些问题解决,主动噪声控制技术可进一步在变转速或变状态等新型飞行器上发挥优势。

此外,主被动控制技术综合应用也是目前的一种发展趋势。例如,Smith 团队将主动控制方法引入新型液弹周期层合隔振器中,使其在多个谐波频率处的加速度衰减提高近40 dB[65];Baz 团队则利用微分反馈控制改变了周期撑杆的单元等效刚度,增加了单元间的阻抗差异,提高了支撑结构的减振宽度和深度[66],充分证明了主被动结合的降噪优势。

2.2 壁板控制技术

通过蒙皮、框梁等的壁板减振降噪设计可直接抑制舱内主减噪声水平。目前,该技术已广泛用于直升机型号降噪,舱内主减噪声控制效果明显,若设计得当,还能同时实现旋翼、尾桨、发动机等引起的舱内噪声控制。

2.2.1 被动控制技术

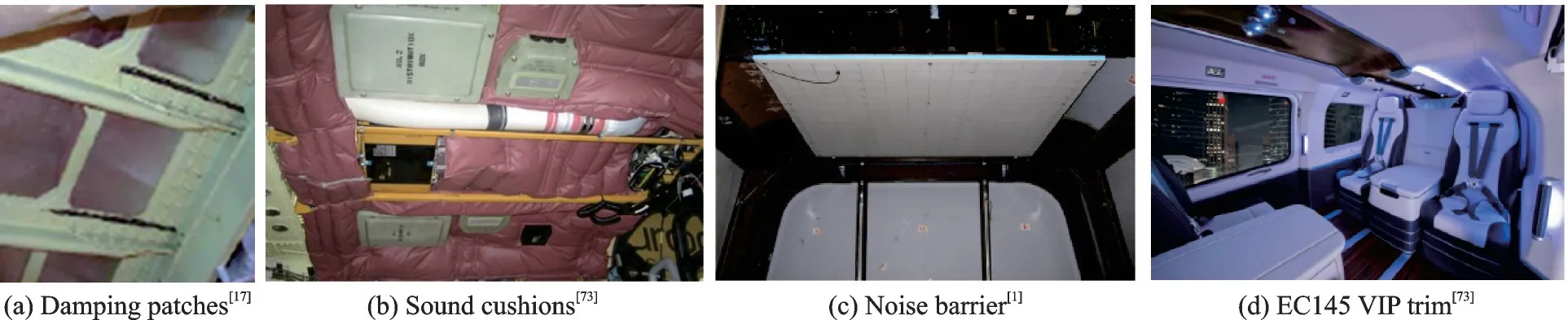

与2.1.1 节类似,壁板控制技术同样包括结构设计、隔振、吸振和阻振技术。结构设计包括尺寸、材料及构型设计等,可直接实现壁板隔声和结构声辐射性能的提升,例如可通过控制加强筋或肋条的数量控制壁板声辐射效率[67]。隔振器和吸振器则多被用于舱内座椅、内饰等设备[20],进而避免主减振动继续传递引起额外发声。阻振技术也被研究,且应用较多,包括自由阻尼层和约束阻尼层形式,多被粘贴于蒙皮、框梁腹板及其连接位置(图7(a)[17]),利用粘弹性层的剪切变形可将壁板动能转换为热能并耗散掉[68⁃69],应用型号如SA365N[16]、EC155[17]、CH⁃53A[70]等,但所带来的重量代价较大[16]。为改善降噪效果,西北工业大学等专门研究了阻尼系数、尺寸等对壁板降噪的影响[14,71⁃72]。Eurocopter 公司则基于EC155 壁板噪声测试结果对阻尼粘贴位置进行了优化,减小了空间和重量代价[17]。

尽管上述技术与支撑结构上的研究类似,但由于应用对象的结构和功能特点发生了巨大变化,故展现出了不同的技术特点和设计难点。例如,通过结构设计进行降噪可有效节省空间、重量、安装和维护成本,但也大大增加了壁板的设计难度,造成更加复杂的结构设计流程、更高精度的噪声预测技术要求以及更多的设计风险等。这是因为直升机对壁板的降噪频带要求极宽,在重量限制下很难实现全频带降噪性能提升,甚至可能出现某些频带变差的风险[74];另外,壁板的降噪设计会耦合影响其强度、刚度、疲劳等性能,需联合其他设计环节进行多轮迭代,导致设计周期大大增加;而且,不同型号的壁板差异较大,需分别设计、优化和验证等。因此,该技术还需不断发展。

相比之下,阻振技术不会引起壁板设计改变,仅需额外附加重量。然而,若限制壁板的总重量不变,增加阻尼虽能有效控制主减结构声传递,但对声激励下的壁板辐射声影响较小[67],而且其发展还需解决一些材料性能和生产的问题,如约束层的选择、阻尼随频率/温度变化的性能差异、满足应力、拉伸效果和温度变化等要求的固化方法等。此外,Paolo 等针对A109 直升机的金属和复合材料壁板研究还发现,阻尼层对壁板结构阻尼的提高有限,壁板阻振无法满足降噪要求,需继续发展其他降噪策略[20]。

因此,既不需改变壁板设计又能改善壁板声学性能的隔声板/内饰设计,由于方法实现简单,降噪效果稳定,几乎用于所有直升机厂商。隔声板/内饰的设计过程包括诊断、设计、校验和优化[16,20,75⁃78],其内部通常包含图7(b)所示吸声层[73],且吸声层铺设越厚,降噪效果越好[14]。为进一步提高隔声板对舱内主减噪声的控制能力,21 世纪以来,欧洲ONE⁃RA(图7(c)[1])、DLR、NLR 等研究机构开展了大量工作,并在EC Dauphin 等型号上开展了飞行试验验证,证明通过优化设计可使300~5 000 Hz 范围内舱内降噪效果提高6.5 dB[1]。另外,隔声优化设计还体现在舱门[28]、窗户[17]等成品件上,配合内饰一体化设计,最终可形成图7(d)所示的EC145 VIP内饰[73]。

图7 直升机壁板减振降噪技术[1,17,73]Fig.7 Vibration and noise reduction technologies of helicopter panels[1,17,73]

然而,隔声板在实际工程应用时存在重量代价大[16,54]、中低频降噪能力差、覆盖面积大、无法适应旋翼转速变化等问题[79]。对此,避免“质量效应”的新材料设计方法[1]、基于壁板贡献量的局部优化设计[73]、声学超材料[80⁃83]等技术正在快速发展中,有望能够解决上述问题。但是,隔声板的发展之路并不容易,重量太轻的板件往往不能承受高强度静载,也不具有足够的刚度,导致使用期间容易变形或损坏,进而出现声泄漏、声桥等情况。因此,不论是新材料还是优化设计,能够在直升机上使用的关键是在尽量小的重量代价下满足降噪要求,同时还要满足实际工程中的环境(高温或潮湿等)、变形和断裂行为、表面光洁度、防火性、抗冲击性以及强度刚度等要求[73],设计难度大。

2.2.2 主动/半主动控制技术

主动/半主动技术同样用于壁板噪声控制研究[1]。典型代表为波音公司和弗吉尼亚州立大学,基于MD900 联合设计了主动控制系统,利用安装在顶板上的多个压电作动器以及舱内布置的传声器,如图8 所示[84],通过前馈控制使前飞时舱内主减谐波噪声降低3.5~4.5 dB,但随着前飞速度增加,降噪效果变差。为此,Petitjean 等通过研究指出了壁板辐射噪声与控制算法的密切关系[85];Lep⁃age 等则提出了内模控制算法,解决了窄带控制问题,并指出了主动控制技术在作动器数量、尺寸和位置等方面的限制[86],促使主动控制技术不断发展。

图8 MD900 直升机的舱内顶板主动控制方案[84]Fig.8 Active control scheme of MD900 helicopter cabin ceiling[84]

不同于对控制算法的依赖,半主动控制方法可通过优化振荡电路参数,改善壁板宽频声辐射特性[87],但该方法仅采用少量能量输入,在应用时很难进行参数大幅调整,对作动器功率和参数的初始设置要求增加。另外,主被动技术的结合应用也被研究,如欧洲ONERA 和DLR 等利用主动/半主动控制方法开展了大量研究,改善了隔声板的声学性能[88⁃89]。

但是,主动/半主动技术的很多研究尚处于原理性验证阶段,缺乏工程对接。根据装机要求,这些措施在研制过程中还需继续提高控制效果和稳定性,并克服由于主减噪声影响的壁板面积较大导致作动器布置面积过大,以及控制策略和安装方式需根据不同型号分别定制,开发周期较长等问题。另外,装机前还要面临环境适应性、安全、疲劳、维修、电磁兼容等方面的挑战,工程应用之路漫长。

2.3 声腔控制技术

声腔控制技术主要包括吸声和声抵消设计。其中,吸声设计可通过提高声腔表面吸声系数,改善舱内混响,提高舱内乘坐品质。常见吸声材料包括毛毯、玻璃棉等多孔材料,安装简便但会带来额外的重量代价。1990 年,Laudien 等尝试在BO⁃108蜂窝壁板、座椅头枕中通过穿孔设计形成Helm⁃holtz 共振器,以增加主减谐波处的吸声性能[28]。近期,龚情等也分别探索了穿孔板、带有穿孔板的吸声蜂窝结构材料用于改善舱内乘坐环境的可行性[90⁃91],该方法可以充分利用机身已有的蜂窝结构,不额外增加重量,为吸声设计提供了新思路,但在应用时控制效果会受舱内复合材料的实际使用面积限制,同时还要在设计时充分考虑原结构的应用特点,开展多维度设计、优化和验证等工作,设计复杂。

声抵消设计主要指主动消声技术[92],可通过控制器实时产生与原始声源幅值相等、相位相反的次级声源来抵消噪声[93]。该技术虽被用于直升机型号舱内降噪[15,94],但受限于作动器数量,主要针对200 Hz 以内的旋翼/尾桨噪声[95],中高频主减速器降噪很难实现,且在复杂、时变声场下存在不收敛问题[54];相比之下,主动降噪耳机/头盔更易实现[95],由于控制区间较小,目前主动控制带宽已增加至400 Hz,中高频降噪主要依靠耳机/头盔内的吸隔声材料,在瞬态、高强度噪声环境下依然存在稳定性问题[96],但目前的降噪耳机等技术发展迅速,随着芯片、扬声器等的发展,制约主动消声技术用于中高频主减降噪的测量误差和延迟等难点将不断攻克,有望为驾乘人员提供更好的通信和交流体验。

3 综合应用现状和展望

3.1 型号应用现状

综上所述,针对直升机舱内主减速器噪声,国内外目前已发展出多种噪声控制技术,图9 给出了各种控制措施示意图。作为复杂声振系统,直升机厂商一般采用壁板阻振、密封隔声和吸声综合被动设计方案[20,77],如EC145[73]、A109[20]、CH⁃53A[70]等机型。其中,CH⁃53A 改型机利用该方案使舱内噪声从115 dB 降至87 dB,效果显著[70]。但Westland公司指出该方案实际降噪效果有限,军用和民用机分别限制在15~20 dB 和25~30 dB[11],由于舱内基础噪声很高,该限制导致直升机型号很难达到商用飞机舱内噪声设计限值[2],Sikorsky 公司则指出了该方案存在重量大、经济性差等缺点[75]。

图9 直升机舱内主减速器噪声控制措施示意图Fig.9 Diagram of control measures for helicopter cabin noise caused by main gearbox

为此,壁板/撑杆主动控制、撑杆隔振/吸振等新技术不断发展,但由于技术成熟度有限,目前主要还是用于特定情况下的降噪方案补充,还需在控制策略、鲁棒性、稳定性、安全性等方面不断完善。参考Eurocopter 公司在EC155 验证机上开展的工作,撑杆隔振、壁板阻振、隔声等综合优化设计为降噪效果提升和重量代价降低提供了有力的数据支撑[17],已知目前在售的EC155 B1 VIP 构型已达到与商务喷气客机相当的低噪声水平[97]。相比之下,中国国内直升机型号的舱内降噪研究较少,虽在一些型号上进行了阻振和隔声尝试[15],但舱内噪声水平多在95 dB 以上。

3.2 发展展望

根据上述直升机舱内降噪技术的发展现状分析可见,国外直升机舱内噪声控制已初具成效,但随着高速和重型等新机型的不断发展,以及市场对直升机舒适性要求的日益提高,舱内噪声控制技术还需不断发展。而我国要在国际直升机市场占据一席之地,目前的研究和应用较少,应特别注意基于型号的噪声控制技术研究与应用。对此可以从以下几方面进行发展:

(1)噪声传递机理研究。针对主减速器等主要噪声源,研究声波和结构波在传递路径(支撑结构、安装平台、舱内声腔等)中的耦合传递特性,探索影响舱内噪声的关键因素,简化噪声分析模型,同时指导传递路径的降噪设计。

(2)噪声预估方法研究。准确预估直升机复杂结构或系统的噪声特性是降噪设计的关键。对于目前常用的有限元和统计能量法,前者随机身模型增大和分析频率变高,计算量明显增加,迭代周期过长;后者则过度依赖试验数据,对建模经验要求也过高;严重影响中高频结构辐射声以及空气隔声的预测效率和精度,进而影响降噪设计的进度和性能。因此,应继续探索快速、准确的直升机噪声预估方法,并提出适用于中高频结构声/空气声预测的建模和分析规范。

(3)基于原有结构的降噪设计方法研究。在目前统计的降噪措施中,基于直升机原有功能结构进行降噪设计是代价最小的噪声控制方法。对此,可以不断探索大阻尼的功能结构材料、高吸声/隔声系数的壁板材料、具有吸振/隔振特性的支撑结构设计方法等,同时探索在噪声源或机身结构设计流程中增加降噪要求的可能性,从设计阶段解决噪声问题。

(4)轻量化降噪技术研究。目前壁板阻振、隔声和吸声设计仍是现有直升机舱内噪声控制的主要方法,但随着降噪要求的提高以及型号体积的增大,重量代价往往难以承受,特别是对重量敏感的特殊用途直升机。基于支撑结构的减振技术已为主减速器高效降噪提供新思路,可继续从原理、构型、降噪性能等方面继续探索新型减振降噪技术,如声学黑洞超结构、声学超材料等,增加轻量化解决途径。当然,也可以继续开展基于传统方法的轻量化优化设计,研究直升机上的降噪敏感区域,并考虑利用机身上的原有设备或结构,降低安装面积和附加重量。

(5)主动降噪技术研究。随着智能化和数字化的发展,未来或能通过自适应控制直接解决舱内噪声问题。但当前还需不断提升控制算法和硬件,解决稳定性差、计算和响应速度慢等问题;同时考虑优化控制策略,探索不同控制方案下的降噪性能,从而为未来变状态和变转速型号的舱内噪声控制提供技术支撑。

(6)基于工程应用环境的降噪技术研究。无论是传统技术还是新型技术的研发,都离不开实际工程环境的考验,如高温、高寒等环境适应性、可靠性、可维护性、经济性、环保、安全、易安装等方面。因此,各种降噪技术在研制中均应增加不同应用环境下的工程约束限制。

(7)噪声测试与验证技术研究。针对不同布局的直升机型号,主减速器结构声和空气声的传递路径差异较大,应该针对型号特点,在不同设计阶段分别对结构件、分系统或整机制定合适的噪声测试方案,诊断主传递路径,筛选适用的降噪技术方案。而对于不同降噪技术的发展,则需在地面台架、铁鸟或科研机上选择合适的测试位置和测量参数,制定合理的测试状态和飞行路线,在有限的试验中有效评估软件和硬件的使用要求和性能特征。

4 结论

本文针对直升机主减速器齿轮啮合噪声问题,总结了目前国内外开展的一系列舱内噪声控制技术,可实施于主减支撑结构、机舱壁板和声腔等位置。总体来说,国外研究和应用较多,成果丰硕,通过支撑结构隔振、壁板阻振、隔声封闭和吸声等技术配合综合优化设计,已使某些机型的舱内噪声达到了商用飞机水平,形成了各研究机构与直升机厂商协作创新、验证与实施的良好局面。而中国国内对该领域的研究较少,尤其是技术成熟度和型号应用研究方面仍然薄弱。随着市场对直升机舱内噪声问题的重视,需在技术设计和型号综合应用上形成适用于我国直升机型号研制的新方法和新思路。