液氮喷雾冷却换热特性实验研究

2022-04-27佘阳梓蒋彦龙

佘阳梓,蒋彦龙

(1.苏州工业园区服务外包职业学院,苏州 215000;2.南京航空航天大学飞行器环境控制与生命保障工业和信息化部重点实验室,南京 210016)

喷雾冷却技术是换热领域最为高效的手段之一,有广泛的应用价值和前景。其中以液氮作为工质的喷雾冷却,被用于低温风洞、高温超导、机械加工、航空航天、冷冻医疗和电子工业等诸多行业和技术领域。

工程中低温风洞通过液氮喷雾快速降低气流温度,以获取高雷诺数[1],是目前最经济有效的途径。美国国家跨声速风洞[2]和欧洲跨声速风洞[3]均采用的是液氮喷雾冷却获取低温。在环境冷却领域,液氮喷雾冷却还在地面模拟空间环境,火灾抑制和煤矿冷却等方面得到应用,针对环境冷却的液氮喷雾冷却实验主要研究的是液氮的雾化效果、雾化喷射距离等参数[4]。在机械加工和材料技术上,镁合金表面利用激光表面熔凝技术进行改性时,用液氮加以辅助冷却,改性层的耐腐蚀性得到了显著提高[5]。在高温超导技术领域,研究人员发现很多金属氧化物半导体在液氮温度上的工作性能有极大提高,因此将液氮用于电子设备的冷却不但能带走设备工作产生的高热流,还能提高设备的性能[6⁃7]。相比传统的换热,液氮喷雾冷却可以获得更高的换热能力、表面温度均匀性更好,同时无沸腾滞后性,保证了设备安全稳定的运行。

目前液氮喷雾冷却性能的研究方向为液氮喷雾特性、液氮喷雾换热性能这两方面,主要手段有实验研究和数值模拟。

在液氮喷雾特性方面,西安交通大学的学者做了较为深入的研究。他们从喷嘴特性、喷雾压力和工质物性等多个方面进行了实验和分析。文献[4]用高速摄像机记录了实心锥形涡流喷嘴WL32(直径3.18 mm)和细雾喷嘴P66(直径1.68 mm)的喷雾场,并用激光粒度分析仪分析了喷雾液滴直径,发现喷嘴孔径较大的喷嘴形成的液氮液滴颗粒密度大,并且具有更高的速度和喷雾距离,但是喷雾角度较小,并且喷雾角度随喷雾压力的增大明显缩小。Liu 等[8⁃9]研究了喷雾压力差对粒径分散度和雾化均匀性的影响,发现压力差增大可以提高较细液滴的数量,并且增大雾化的均匀性,但是喷雾场收缩明显;另外还将液氮喷雾和水喷雾做了对比,发现由于黏度的差异,液氮的流量系数随压力差增大而增大,水则有轻微的反向趋势;同时喷嘴直径对液氮的流量系数有影响,低压差时,大直径喷嘴的流量系数高于小直径,高压差时,两者的差异减小。

在液氮喷雾换热性能方面的研究主要集中在表面过热度、换热效率、换热系数和临界热流密度等参数的研究。Tilton 等[7]用全锥型喷嘴垂直向上喷雾冷却加热器的实验,研究了液氮喷雾冷却中的薄膜蒸发过程。最终在其研究的参数范围内,系统的换热特性变化不大,表面温度低于83 K 时,热流密度达到75 W/cm2,并且随着热流密度的增加,薄膜蒸发增加有利于更有效的传热机制。Awono⁃rin[10]针对液氮喷雾在稳定膜沸腾条件下的传热性能研究,结果表明,随着壁面过热度的增加,壁面过热度的去除量增加,换热系数减小。换热系数随质量流量的增大而增大,随液滴尺寸的减小而减小。壁面过热度为200 K 时的换热系数约为160~170 W/(m2•K),壁面过热度为450 K 时的换热系数h约为90~110 W/(m2•K)。Sehmbey 等[6]用4种不同喷嘴(TG0.3,TG0.5,TG0.7,FL13)在不同压力下进行了喷雾实验,绘制各个喷嘴在不同流量下过热度和热流密度的关系,发现临界热流密度(Critical heat flux,CHF)随流量增大而增大,在相同情况下,CHF 随喷嘴尺寸的减小而增大。并且获得了实验条件下液氮的最大CHF,为165 W/cm2。文献[11]进行了间歇液氮喷雾实验,间歇喷雾冷却促进相变并有效利用冷却剂,并有助于保持使用相同的冷却剂表面温度的变化范围。最终结果显示:在高温区,表面温度的波动受热流的影响比表面温度的影响更大,较高的热流有利于较低的波动。在低温区,高热流密度和低表面温度有利于降低温度波动值。

在数值模拟的研究方面,主要是建立液氮喷雾的流动传热模型。RUAN 在实验的基础上建立了低温风洞液氮喷雾模型,利用拉格朗日⁃欧拉方法,模拟风洞内有230 个喷嘴的阵列喷雾情况。模拟结果与实验进行了比对,偏差在20% 的范围内[1,12]。文献[13]建立瞬态传热模型,求解液滴蒸发关联式,并对传热传质过程进行时间迭代,得出喷雾冷却过程的温度和压力的传递规律,提出大直径液滴具有较长寿命,较高环境温度会降低液滴寿命;而低压闪蒸对液氮液滴的寿命影响不大。通过流量的调节,液氮喷雾可以变成连续喷雾和间歇喷雾,并且流量、压力、温度对喷雾的变化频率有影响。这个结论对于液氮喷雾系统的热管理有着重要意义。文献[14]采用有限体积元法,模拟了单一液氮液滴撞击热沉表面的动力学特性,研究了润湿接触系数的变化规律,以及润湿接触系数对固液制冷剂传热的影响,提出了液滴的We 数越大,液滴铺展能力越强。赵可等[15]采用Level Set⁃VOF 方法建立单液氮滴撞击壁面的数值模型,研究了壁面润湿性、撞击速度和壁面温度对于液氮液滴撞击壁面后运动变化的影响,提出了增强壁面润湿性、提高撞击速度有利于液滴在壁面的铺展,同时提高壁面温差有利于提高热流密度。

综上所述,相比于其他冷却工质而言,液氮喷雾冷却技术的研究,国内外的成果并不是特别丰富。近年来国内方面主要是由西安交通大学科研团队开展,主要是针对液氮的喷雾状态和喷雾特性,用于低温风洞空间冷却技术,没有涉及表面换热特性。而国外对于液氮喷雾冷却实验研究的报道较少,并且对该课题缺乏系统性研究。本文通过搭建液氮喷雾冷却实验台,改变喷雾参数,对液氮喷雾冷却进行相关研究,进而揭示低温工质的喷雾冷却特性,在此基础上进一步探索喷雾冷却的换热机理和影响机制。

1 实验装置及实验过程

1.1 实验装置和重要部件

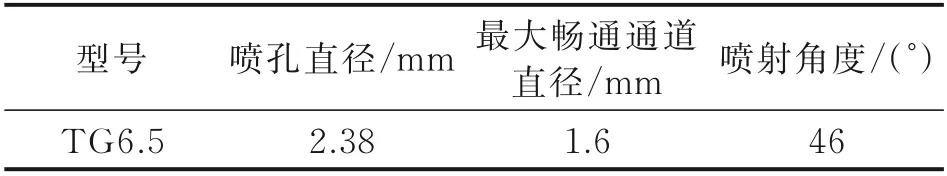

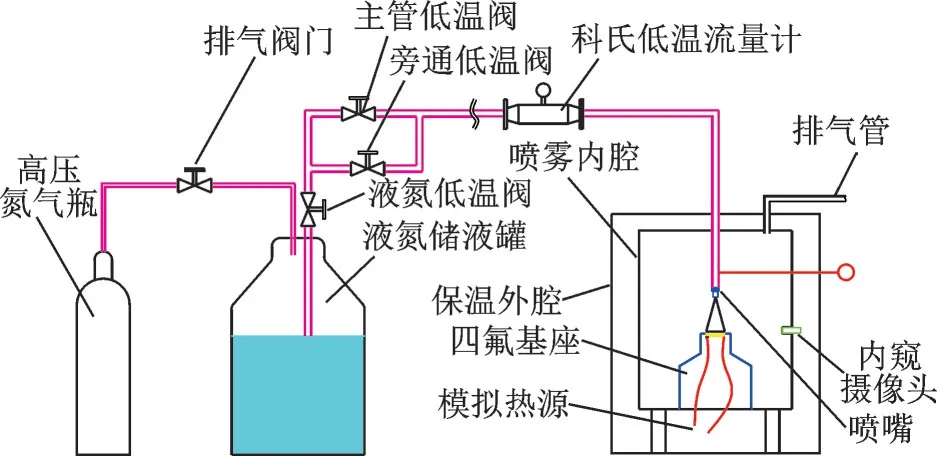

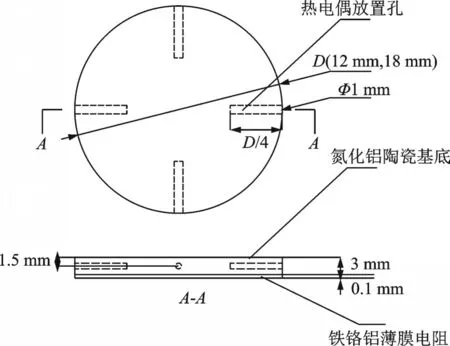

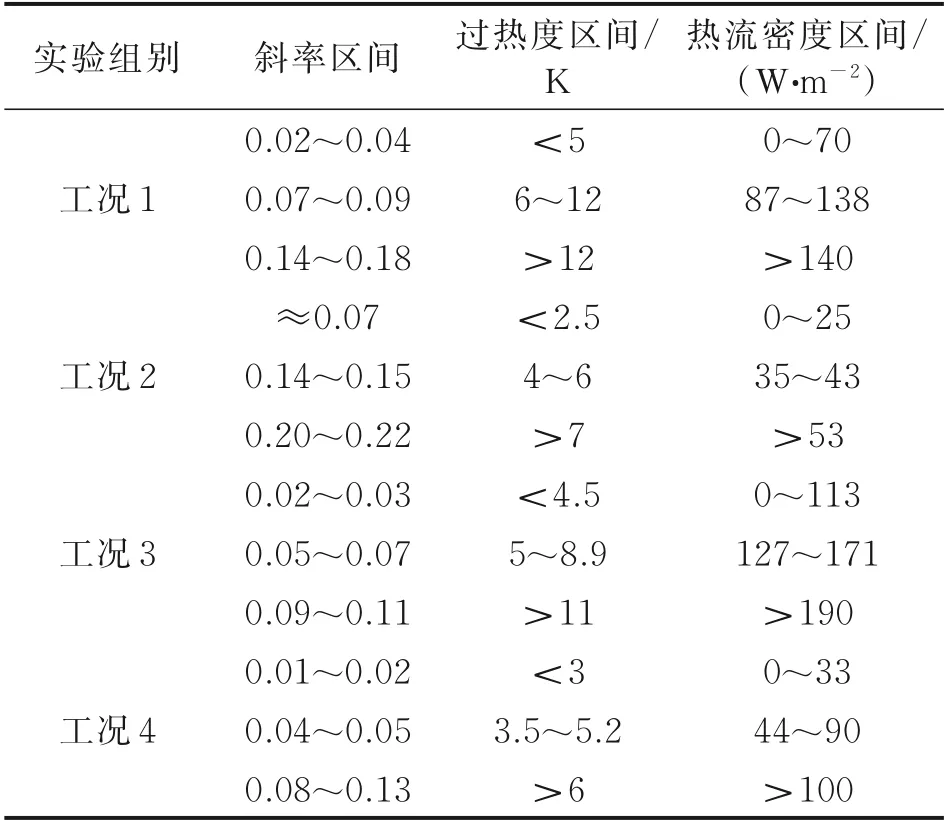

实验装置如图1 所示。液氮喷雾实验对于环境温度的变化非常敏感,因此实验设计了内、外两个喷雾腔,内腔气化后的低温氮气充满内外腔的夹层,形成一个低温环境,降低外部环境温度对实验的影响,如图2 所示。外腔为用铰链联合的两个半圆柱腔体,方便实验进行拆装操作;内腔采用无缝钢管整体焊接,确保实验中喷雾环境的稳定。内外腔和整体管道均采用厚度为5 cm 的聚氨酯发泡材料保温,并用铝箔胶带缠绕,进一步确保实验系统的保温效果。模拟热源是实验的核心部件,采用的是薄膜电阻模拟热源,结构如图3 所示。模拟热源分为加热基底和薄膜电阻,并用导热硅胶将这两部分粘连。加热基底采用厚度为3 mm 的氮化铝陶瓷片,导热率为260 W/(m·K),表面粗糙度值Ra为1.63 μm,四周钻有直径1 mm 的孔,用于布置热电偶。薄膜电阻采用厚度为0.1 mm 的铁铬铝电阻片,电阻率为1.23×10-6Ω·m。测得实验中采用的铁铬铝电阻片阻值约为0.7 Ω 左右。用高温导线将铁铬铝电阻片接入到直流稳压电源中,完成模拟热源的布置。和传统的铜柱加热式模拟热源不同,薄膜电阻具有更好的热稳定性和热响应性,实验中发现系统的响应和稳定时间在2 s 以内。实验采用spray 公司的TG6.5 型喷嘴,参数见表1。

表1 喷嘴参数表Table 1 Nozzle parameters

图1 实验装置示意图Fig.1 Schematic of the experimental setup

图2 喷雾腔结构图Fig.2 Schematic of the spray chamber

图3 模拟热源结构示意图Fig.3 Structure of the heat sink

1.2 实验过程

(1)系统排空。打开氮气排气阀和3 个低温阀,排气10 min 后关闭排气阀。这一步是将系统内的空气排出,以防止水蒸气凝而造成冰堵。

(2)系统预冷。打开所有低温阀,对系统预冷,并启动数据采集系统。当管道上的温度传感器显示温度在78 K 左右,预冷完成。

(3)流量调节。关闭旁通低温阀,调节主管道阀门直到获得实验需要的流量。

(4)热流输入调节。调节直流稳压电源的电流和电压输入,等待系统达到稳定,记录数据。然后改变电压和电流值,重复上述操作。

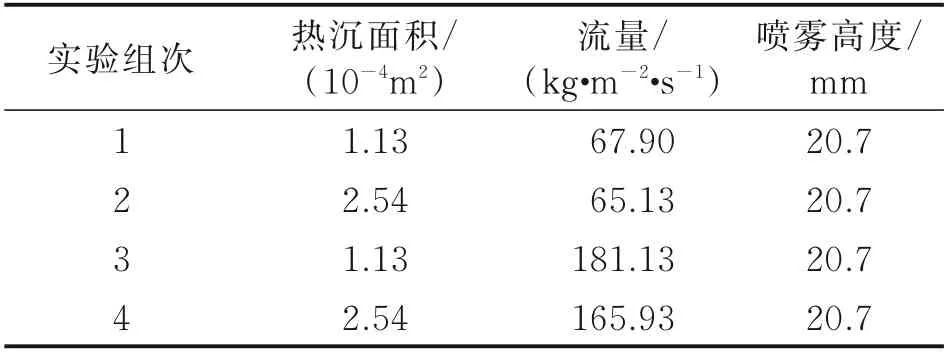

实验过程中,系统稳定时液氮出口流量波动在3%左右,出口压力稳定波动在1%左右。实验参数见表2。

表2 实验参数Table 2 Experimental parameters

2 数据分析和结果讨论

2.1 热沉表面温度和换热系数的计算

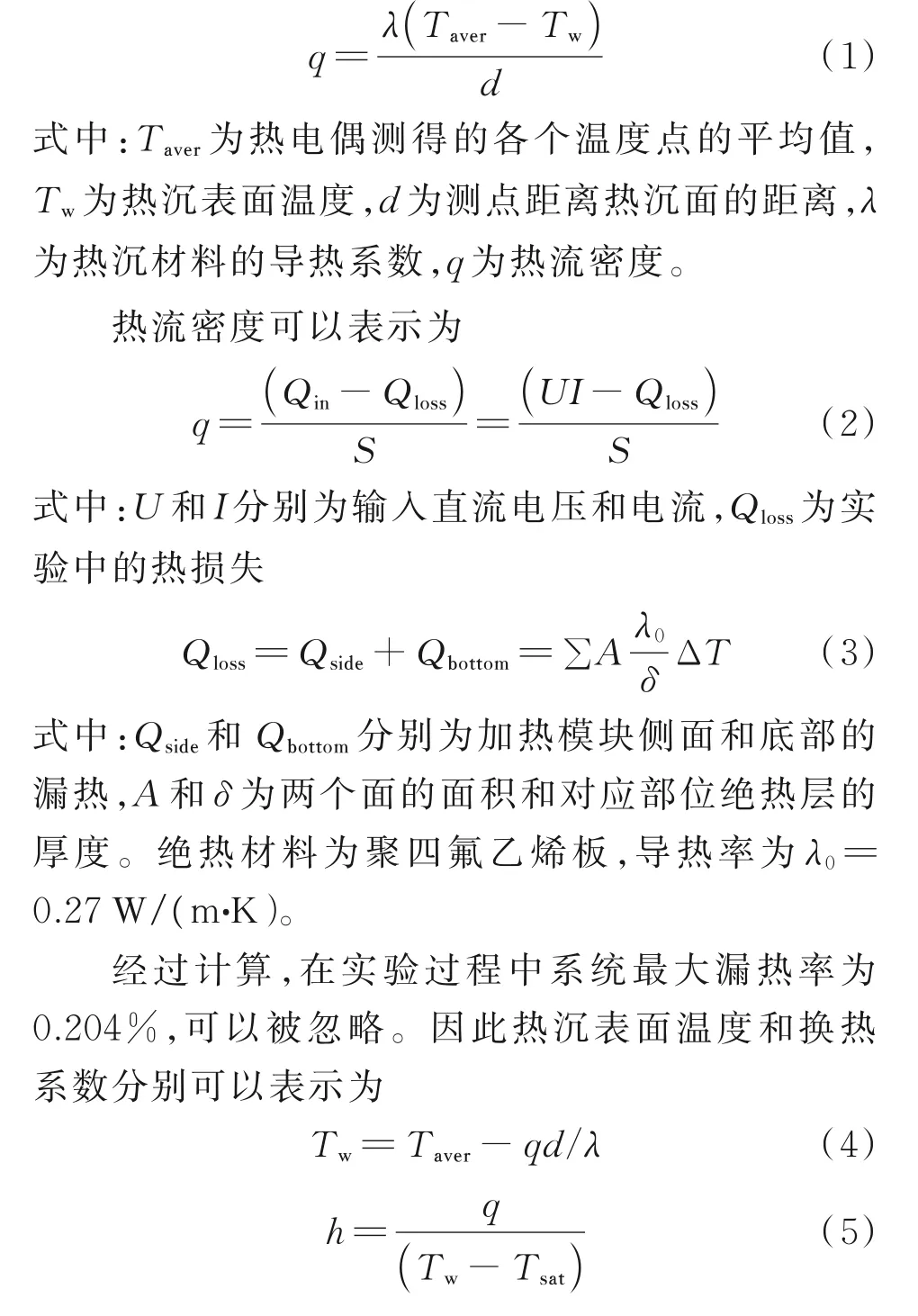

采用薄膜电阻模拟热源,使得热响应时间很短,系统可以很快达到热平衡,因此可以用傅里叶一维导热定律进行计算[16⁃17]

式中:Tw-Tsat为过热度。

2.2 实验结果分析

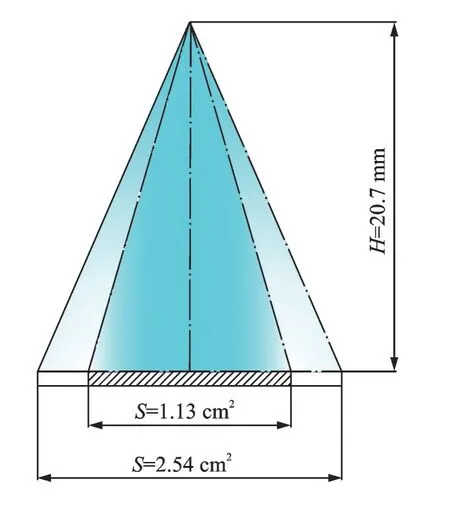

图4 给出了实验过程中热流密度和热沉表面过热度之间的关系曲线。从图4 可以看出,随着热流密度的增加,表面过热度呈现上升趋势。根据曲线发展的斜率(见表3),可以将过热度随热流密度的变化分为3 个部分,即过热度缓慢增加、过热度明显增加以及过热度迅速增加区域,并且和换热面积的大小关系密切。工况1 和工况3 的换热面积为1.13 cm2,工况2 和工况4 的换热面积为2.54 cm2。前者在过热度为5 K 和11 K 左右时发生明显的斜率变化,后者则在2.5 K 和6 K 左右发生。

图4 过热度和热流密度关系曲线Fig.4 Curves of heat flux and superheat

表3 曲线斜率区间分布Table 3 Slope range of each curve at corresponding tem⁃perature

曲线斜率的变化反映了液氮喷雾冷却在换热过程存在3 个阶段。在第1 个阶段,液氮喷雾在热沉表面形成液膜,液膜内开始形成气泡,这个阶段,对流换热和沸腾换热耦合影响换热过程。第2 阶段,大量气泡形成,换热进一步强化。由于液氮极易气化,同时液膜很薄,这个区域存在极短并且对过热度极为敏感,一旦过热度上升,液膜内大量液氮发生核沸腾,迅速进入到第3 个区域。第3 个区域,核态沸腾加剧,大量气泡在热沉面汇集,并会形成间断性局部气膜覆盖在热沉表面,使得过热度增加迅速[18]。实验中发现,第3 区域末期的状态很不稳定,随时会越过莱登佛罗斯特(Leidenfrost)点,进入膜态沸腾。

分别对比工况1、3 和工况2、4 发现,流量对于过热度变化趋势的影响主要在换热第1 阶段和第2阶段前期(如图4 中虚线以下部分),提高喷雾流量能够减缓过热度增加的速率,相比于工况1 和工况2,工况3 和工况4 的曲线出现了向右的偏移。增大流量导致更多的液氮液滴冲击到换热表面,换热得到了强化,因此出现在相同热流密度的情况下,大流量工况的过热度明显小于小流量工况。但是当进入第2 阶段后期和第3 阶段,换热表面形成的局部气膜阻止了液滴对换热面的冲击,因此喷雾流量的增加则对过热度的发展没有很大影响。

分别对比工况1、2 和工况3、4 发现,在给定高度的情况下,对于相同的热流输入,热沉面积小则过热度发展缓慢,即换热效果越好。其原因在于热沉面积越大,液氮喷雾对热沉面的有效冲击越发散[19]。图5 示意了热沉尺寸、高度和喷雾覆盖之间的关系。喷嘴对于液氮颗粒的雾化存在中间密集边缘稀疏的分布不均匀性,因此同样高度下,大面积的热沉在单位面积上受到的液氮液滴颗粒冲击的频次和强度远小于小面积的热沉,尤其是在热沉边缘位置。而热沉表面的干涸最先在边缘开始,并且这种干涸会加剧整个表面干涸的过程[20⁃22],因此大尺寸热沉较之小尺寸热沉的表面温度升高更快。

图5 热沉面积和喷雾覆盖度示意图Fig.5 Diagram of the size of the heated wall and the impact area coverage of the surface

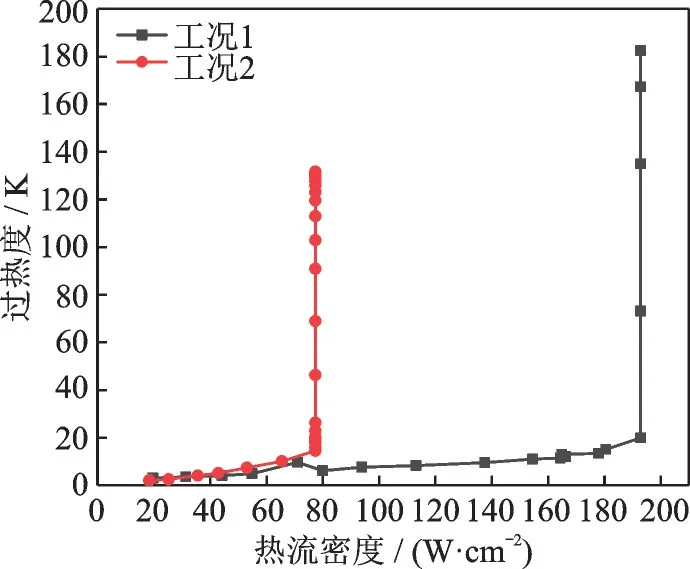

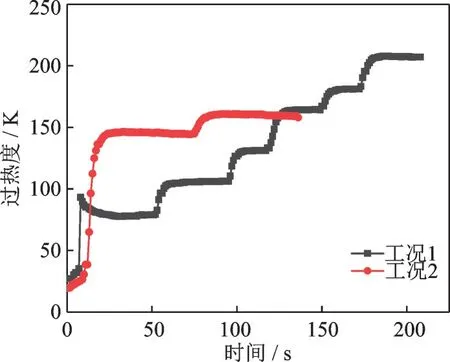

图6 给出了工况1 和工况2 在达到临界点后保持定热流输入时过热度的发展变化。在实验过程中,达到CHF 点后保持热流恒定输入,这时过热度迅速增加。实验中发现,当表面过热度达到一定值后,过热度增加减缓,并最终达到稳定,系统进入膜态沸腾阶段。从图6 可以看出,达到稳定的过热度很大,达到130~200 K,这个温度远远超出了实验预期设定的温度值。因为实验工质是液氮,即便过热度很大,整个系统温度仍然较低,实验件烧毁的风险低,但是如果是在工程应用上,如此高的过热度显然会造成重大问题。图7 给出了过热度随时间的变化。图7 可以看出,一点到达了临界点,过热度的增加速率很大,表面温度迅速升高,并且呈阶梯式上升。

图6 临界点时过热度和热流密度关系曲线Fig.6 Curves of heat flux and superheat at CHF

图7 表面过热度随时间的变化曲线Fig.7 Curves of time and superheat

图8 给出了换热系数随过热度变化的曲线。从图8 可以看出,换热系数先迅速增大,然后逐渐减小。在传热初始阶段,以单相对流为主,这个时候换热系数较小。随着过热度的增加,传热进入核态沸腾,换热系数增大。随着核态沸腾的发展,换热系数先增大到最大值,然后缓慢减小。这是由于液氮液膜很薄,传热面积小,在核沸腾过程中产生的液氮气泡容易在热沉表面扩散,形成局部气膜,引起局部气膜沸腾,影响传热效果。

图8 换热系数变化曲线Fig.8 Curves of heat transfer coefficient

对比工况1、2 和工况3、4 发现,喷雾流量基本保持不变时,增加换热面积,换热系数减小,这是因为增加换热面积降低了单位面积液氮粒子的冲击频率。当面积增加时,必须增加流速以确保传热效果保持不变或增加,如工况1 和工况4。同时可以看出,热沉面积增加后,换热系数的增加幅度更加平缓。因此增加面积弱化了换热效果。

对比工况1、3 和工况2、4 发现,流量的增加依然对换热系数有很大影响,增加流量可以提高换热系数的上、下限。在相同过热度的情况下,大流量工况下的换热系数要明显大于小流量工况。

图9 给出了实验中热流密度和换热系数之间的关系变化。从图9 可以看到热流密度与换热系数之间的关系不是线性的,随着热流密度的增加,换热系数的增加达到最大值,之后换热系数迅速下降,直至达到临界点。最大换热系数出现在临界点之前,这是因为越接近临界点,气泡生成速度越快,液膜中气泡体积越大。由于液膜厚度小,液膜传热面积小,当液膜中形成大气泡时,起到局部膜沸腾的作用,削弱了传热效果。这一观察结果与文献[18]的研究结果非常一致。

图9 热流密度和换热系数的关系Fig.9 Curves of heat flux and heat transfer coefficient

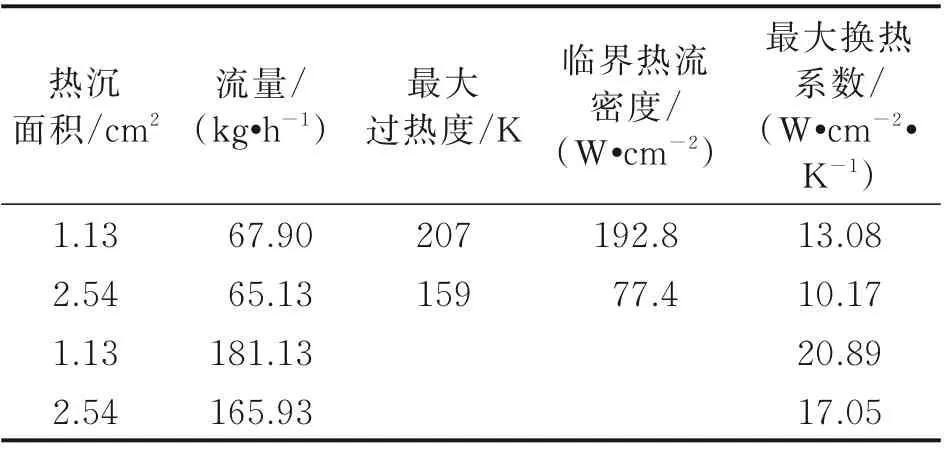

实验过程中,工况1 和工况2 明显观察到了换热过程在临界点的变化,工况3 和工况4 则未观测到,原因是实验系统的热源模拟功率有限,无法达到临界热流密度。表4 给出了实验过程中出现的最大过热度、最大换热系数和临界热流密度值。

表4 不同工况下最大过热度和临界热流密度值Table 4 Maximum superheat, CHF, and maximum heat transfer coefficient for different conditions

3 结论

本文搭建了液氮喷雾冷却实验台,通过内窥摄像头对实验初始阶段的现象进行了观察,分析了TG6.5 型喷嘴在不同工况下的实验现象,并根据实验数据进行分析,有以下结论:

(1)相比传统的铜柱加热式热源模拟装置,以薄膜电阻+陶瓷基底为核心的热源模拟系统,具有系统热响应快,稳定性好的特点,可以广泛应用于需要热源模拟系统的实验中。

(2)在达到临界热流密度前,TG6.5 型喷嘴的换热曲线可以分为的3 部分,并且出现最大换热系数时的过热度要小于达到临界热流密度时的过热度。这是因为当进入核沸腾后,表面的微小气泡能强化换热,随着沸腾的继续,在热沉表面逐渐形成局部大气泡,此时虽然没有进入到临界点,但是局部形成大气泡已经对换热效果产生了减弱。当达到临界热流密度,过热度急剧增加,换热系数急剧下降,直至系统趋于稳定而进入膜态沸腾。实验过程,最大换热系数为20.89 W/(cm2·K),最大临界热流密度为192.8 W/cm2。

(3)喷雾流量增加能够强化换热,增加换热面积则对换热产生弱化效果。