电子元件制造行业典型危险废物产生节点及处置建议*

2022-04-27孟棒棒张志宏崔长颢王雪娇

孟棒棒 张志宏 崔长颢 岳 波# 王雪娇

(1.中国环境科学研究院,北京 100012;2.国家环境保护危险废物鉴别与风险控制重点实验室,北京 100012;3.生态环境部环境规划院,北京 100012)

我国电子工业主要集中在珠三角、长三角、环渤海湾地区及中西部部分地区。电子元件制造是电子工业的基础,也是电子工业重要的分支行业。近年来,我国电子元件制造行业发展迅速,2019年,我国电子元件制造行业生产电子元件62 637亿只,相比2017年,同比增长42.1%[1]。电子元件制造行业是国家战略性新兴行业,同时也是高污染的行业,其生产工艺具有更新换代快、中间产物多、排污方式复杂等特点。

电子元件是电子电路中的基本元件,通常是个别封装,并具有两个或以上的引线或金属接点[2]。电子元件一般包括电容器、电阻器、传感器等电路类元件及连接器、连接电缆、印制电路板等连接类元件[3]。电子元件制造行业具有排污节点隐蔽且污染严重的特点[4]。电子元件产品制造过程涉及曝光、蚀刻、电镀、喷涂、焊接等工序,会产生废感光材料、蚀刻废液、电镀废渣废液、废酸等危险废物[5]。这些危险废物大多含有重金属、有机物等有毒有害物质[6-7],若得不到妥善处置,会对周边环境和人体健康造成很大威胁。另外,由于电子元件制造行业危险废物比较分散,运输成本及处置价格相对较高,进一步增加了该行业危险废物的处置难度[8]。

目前,电子元件制造行业环境污染防治研究多聚焦于挥发性有机污染物,而对危险废物的深入研究鲜有报道。本研究主要分析典型电子元件制造行业生产工艺、危险废物产生节点及处置现状,以期为该行业危险废物的安全处置及利用提出建议。

1 印制电路板生产工艺及危险废物产生节点

印制电路板由基板、印制导线、装配焊接电子元器件的焊盘组成,它在电子设备中主要起到连接各种元器件的作用,并提供所要求的电气特性和特性阻抗[9]。我国印制电路板制造主要是以图形电镀/蚀刻工艺为基本工艺[10-11],印制电路板根据板面层数可分为单面板、双面板、多层板(层数大于2)等,制造工艺各有不同。下面以单面板和双面板为例,分析印制电路板生产工艺过程中废物产生情况。

1.1 印制电路板生产工艺及产污环节

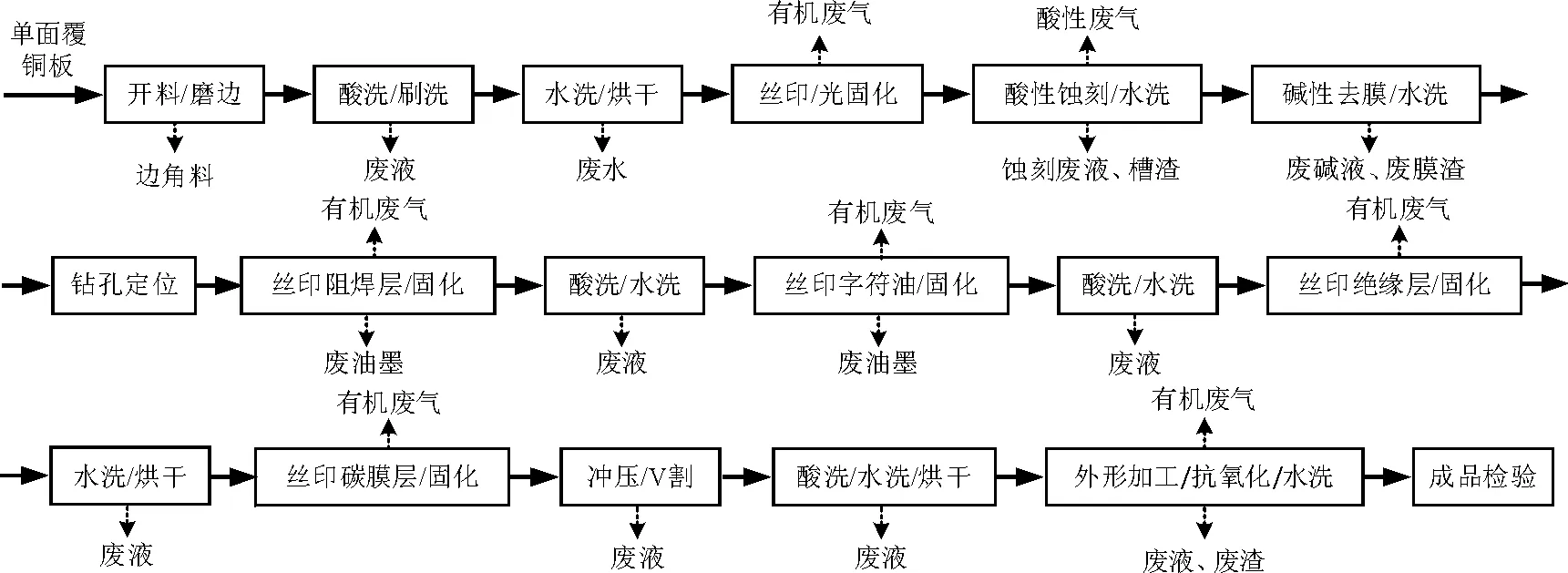

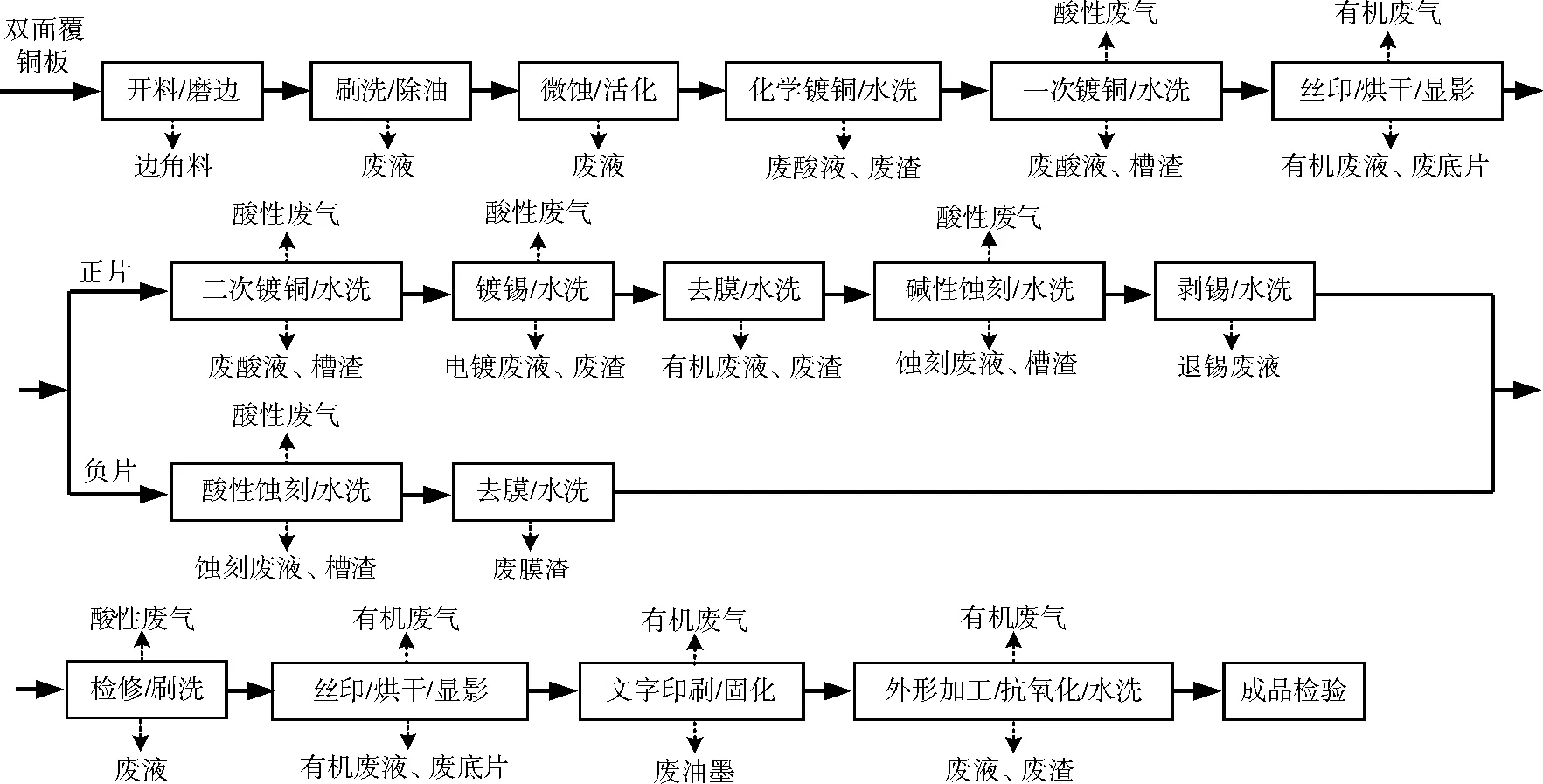

单面印制电路板和双面印制电路板的生产工艺分别见图1、图2,单面印制电路板主要生产工序包括开料[12]、钻孔、图形转移[13]、蚀刻、阻焊和印字符、金属表面处理、成品成型、测试检验等。双面印制电路板生产工序更为复杂,相比单面印制电路板多了化学镀铜和一次镀铜、二次镀铜和镀锡等工序。

通过分析印制电路板生产工艺,可以得知以下主要产污环节:

(1) 覆铜板生产环节。覆铜板生产过程需要用到N,N-二甲基酰胺、丙酮等有机溶剂,本阶段的主要危险废物为废有机溶剂,具有急性毒性。

(2) 丝印网版生产环节。丝印网版生产过程需要用到洗网水(主要成分为二乙二醇单丁醚、丙二醇甲醚及环己酮),会有废有机溶剂产生;曝光、显影环节会产生废底片、有机废液等危险废物。

(3) 酸性、碱性等蚀刻环节。此环节主要目的是将线路以外的油墨湿膜用酸性(盐酸、氯化铜)或碱性(氯化铜、氨水和氯化铵)蚀刻液进行化学腐蚀,腐蚀基板表面的铜箔,保留需要的线路图形。主要废物为含铜蚀刻废液、废渣。

图1 单面印制电路板生产工艺及产污环节Fig.1 Production process and pollution node of single side printed circuit board

图2 双面印制电路板生产工艺及产污环节Fig.2 Production process and pollution node of double side printed circuit board

表1 印制电路板制造行业典型危险废物Table 1 Typical hazardous waste in printed circuit board manufacturing industry

(4) 去膜环节。铜蚀刻成的线路层表面仍保留有印刷的油墨湿膜,采用1%(质量分数)NaOH溶液进行清洗,保证后道覆盖层的附着力。废膜渣主要成分为环氧树脂。

(5) 化学镀铜、一次镀铜、二次镀铜环节。此环节的目的是在双面线路板和通孔上镀上适量厚度的铜,起到保证线路板的良好导电性和内层线路板上下电气互连的作用。该环节产生的废物主要为废液。

(6) 阻焊、字符印刷环节。此环节主要是在防焊层上用文字油墨丝印所需的文字、商标或零件符号等,主要废物为废油墨。

1.2 印制电路板制造行业典型危险废物及处置现状

对照《国家危险废物名录(2021年版)》中列出的危险废物类别,并结合对印制电路板生产工艺的分析,筛选出了本行业典型危险废物的产生节点、主要成分及处置去向,结果见表1。

印制电路板制造行业最为常见的危险废物是含铜蚀刻废液,其主要危险特征表现为毒性和腐蚀性。蚀刻分为酸性和碱性蚀刻两种方式,产生的含铜蚀刻废液也有碱性和酸性两种。一般来说,碱性蚀刻废液所含主要成分为铜氨络合物、氯化铵和氨水;酸性蚀刻废液所含主要成分为氯化铜和盐酸[14]。

目前,国内蚀刻废液以回收利用为主要处理方式,即酸性废液与碱性废液中和反应生成碱式氯化铜沉淀,再由碱式氯化铜与硫酸反应生产硫酸铜产品;用水合肼将中和反应产生的氯化铵溶液中残留的铜离子及其他金属离子还原成金属铜和其他金属,经沉淀、过滤后的氯化铵溶液用于配制新的蚀刻液,从而形成闭合循环工艺流程[15]。

2 铝电解电容器生产工艺及危险废物产生节点

电容器是一种由两片接近并相互绝缘的导体制成的储存电荷的元器件,在电路中主要用于调谐、滤波、耦合、旁路和能量转换等[16]。电容器根据电介质的不同主要分为铝电解电容器、钽电解电容器、陶瓷电容器和薄膜电容器4大类。铝电解电容器具有单位体积流量系数高和性价比高等优点[17],本研究以铝电解电容器为例,分析电容器行业的生产工艺及产污环节。

2.1 铝电解电容器生产工艺及产污环节

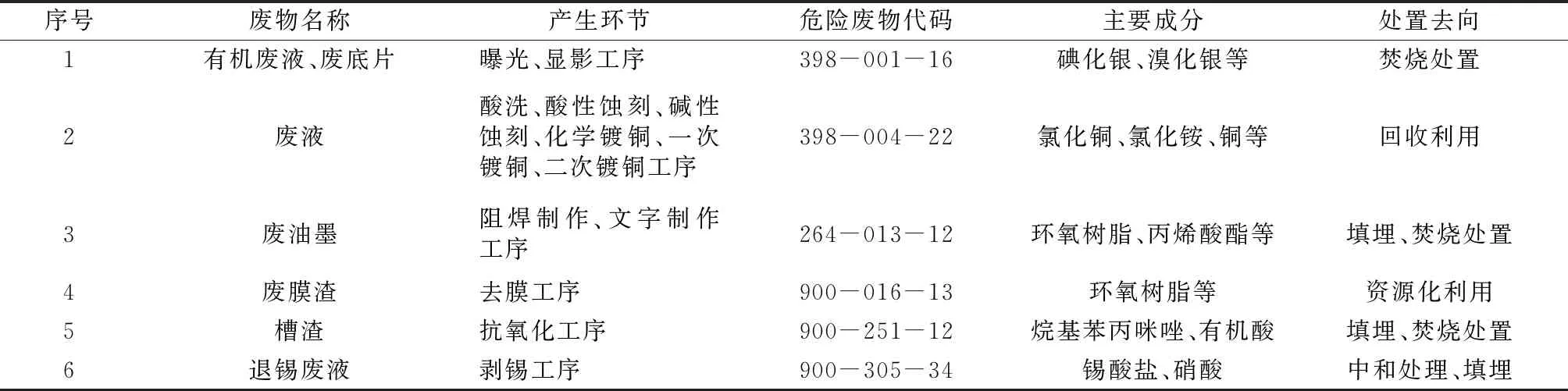

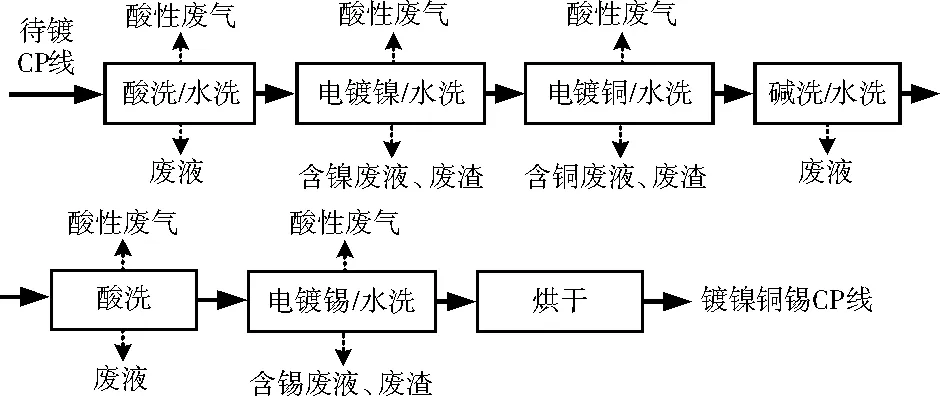

铝电解电容器生产工艺见图3。铝电解电容器主要产废工序为电镀工段(见图4),主要产污环节包括:

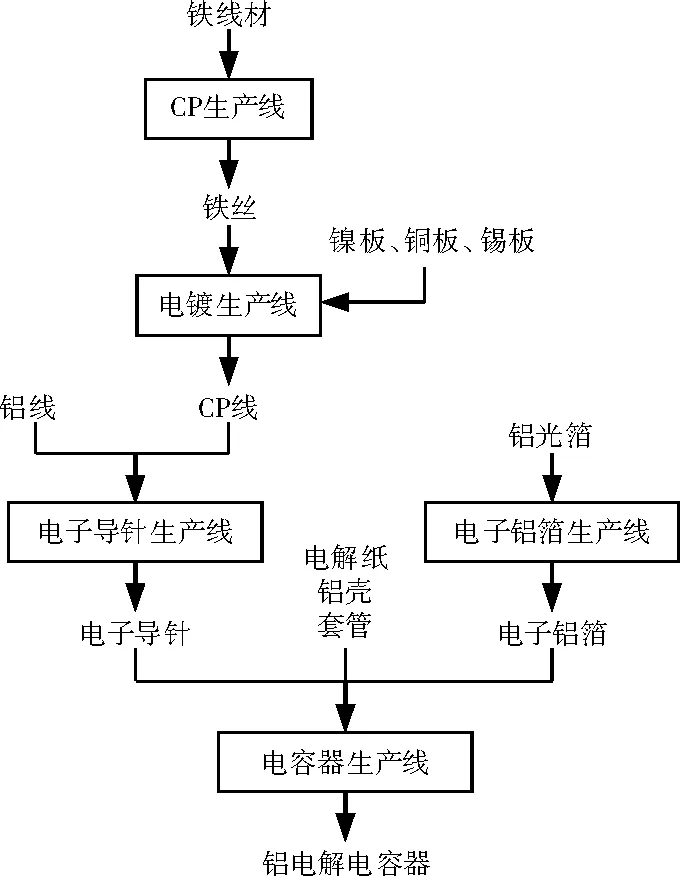

(1) 酸洗、水洗环节。酸洗主要是利用酸液的化学溶解作用,达到去除零件表面氧化皮、锈蚀物等的目的。酸洗、水洗环节会产生废酸液、清洗废水,并含有铜、锡、镍等金属离子。

(2) 电镀环节。电镀环节主要利用电解原理,在待镀基件表面沉积形成致密、均匀、结合力良好的金属薄膜,以提高基件的耐腐蚀、耐磨、耐热、防辐射性能。此环节主要废物为含铜、镍、锡废液及废渣,主要成分为铜、锡、镍、杂质等。

注:CP为铜包钢。图3 铝电解电容器生产工艺Fig.3 Production process of aluminum electrolytic capacitor

图4 电镀工艺及产污环节Fig.4 Electroplating process and pollution node

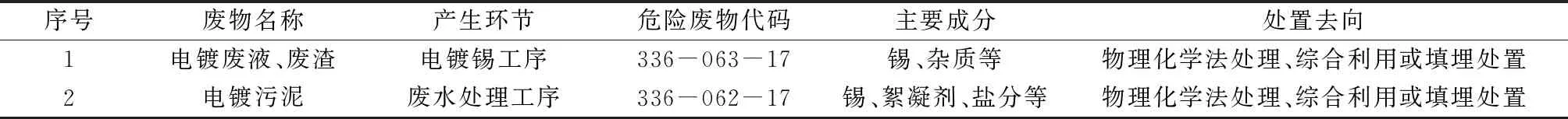

2.2 铝电解电容器制造行业典型危险废物及处置现状

对照《国家危险废物名录(2021年版)》中列出的危险废物类别,并结合对铝电解电容器生产工艺的分析,筛选出了本行业典型危险废物的产生节点、主要成分及处置去向,结果见表2。

铝电解电容器制造行业最为常见的危险废物是电镀废液和电镀污泥,两者危险特征均表现为毒性。电镀废液中含有镍、铜、锡等多种金属离子,电镀污泥除了含有多种重金属外,还会含有电镀废液处理时引入的絮凝剂等杂质。目前,电镀废液的处理技术主要有化学沉淀法、离子交换法、膜分离法及生物法等[18-19],其中膜分离法及重金属螯合剂应用于电镀含镍废液中镍资源的回收利用具有较好的前景[20-21];电镀含铜废液一般用化学沉淀法沉淀铜离子后回收铜资源[22-23];电镀含锡废液一般也会采用化学沉淀法回收锡资源[24]。电镀污泥的性质与成分复杂,其利用和处置的方式也多种多样。一般会优先回收电镀污泥中的有价金属,对于回收处理后的废渣及回收价值不高的电镀污泥,主要进行焚烧处理及固化稳定填埋处理[25]。

3 半导体器件生产工艺及危险废物产生节点

半导体器件,泛指半导体二极管(简称二极管)、半导体三极管(简称三极管)、三极管及半导体特殊器件[26]。下面以二极管为例,分析半导体器件典型生产工艺及产污环节。

3.1 二极管生产工艺及产污环节

二极管由一个PN结加上相应的电极引线及管壳封装而成的。PN结具有单向导电性,是电子技术中许多器件所利用的特性。如图5所示,二极管主要产污环节也在电镀工段,此工段能保证在硅片上沉积一层致密、均匀、无孔洞、无缝隙、无其他缺陷的锡,产生的废物主要为电镀废液、废渣,主要污染成分为锡和杂质等。

图5 二极管生产工艺及产污环节

3.2 半导体器件制造行业典型危险废物及处置现状

对照《国家危险废物名录(2021年版)》中列出的危险废物类别,并结合对半导体器件生产工艺的分析,筛选出了本行业典型危险废物的产生节点、主要成分及处置去向,结果见表3。

半导体器件制造行业最为常见的危险废物也是电镀废液及电镀污泥,主要危险特征表现为毒性。相比铝电解电容器制造行业,半导体器件制造行业电镀工段较为单一,只涉及电镀锡废液和电镀污泥,处理技术也包括化学沉淀法、离子交换法、膜分离法及生物法。

4 电子元件制造行业危险废物处置管理存在的问题

4.1 行业危险废物种类繁多,分类收集难度大

电子元件制造行业涉及电容器、电阻器、电位器、印制电路板、电子敏感元件等十多种元件,若再细分可达上百种元件。而印制电路板、铝电解电容器、半导体器件3种常见的元件就涉及有机废液(废显影剂)、废底片(胶片及废像纸)、含铜蚀刻废液、废油墨、废膜渣、槽渣、退锡废液、含镍/铜/锡废液废渣以及电镀污泥等数十种危险废物。不同元件的生产工艺各不相同,产生的危险废物种类差别较大,分类收集的难度大。

表2 铝电解电容器制造行业典型危险废物Table 2 Typical hazardous waste in aluminum electrolytic capacitor manufacturing industry

表3 半导体器件制造行业典型危险废物Table 3 Typical hazardous waste in semiconductor device manufacturing industry

4.2 不同元件危险废物的产生量差别大,利用处置难度大

不同元件危险废物的产生量差别较大,例如某年产20万m2双面印制电路板项目,蚀刻废液产生量为200 t/a,退锡废液产生量为30 t/a;某年产60亿只铝电解电容器项目,含镍废渣产生量为0.72 t/a,含铜废渣产生量为1.6 t/a,含锡废渣产生量为1.42 t/a,电镀污泥产生量为0.86 t/a。电子元件制造行业各类危险废物产生量差别大、运输成本较高,在处置饱和的地区,下游处置公司不愿意接收危险废物。再加上实际操作中,企业技术、意识薄弱等多方面因素造成产生的危险废物很难进行分类收集、规范贮存,导致后续利用处置难度加大。

4.3 行业危险废物利用处置费用高

危险废物利用处置费用相对较高,根据全国各地区危险废物利用处置相关收费标准,电镀废水、污泥及废酸利用处置费用为3 000~5 000元/t,而高温焚烧处置费用约3 500元/t,固化填埋处置费用约2 700元/t。部分电子元件制造中小企业很难承担如此高的利用处置费用,进而会出现危险废物场内超量储存、临时储存场地暂存等现象,增加了管理难度和安全隐患。

4.4 危险废物利用处置设施发展不平衡

部分地区危险废物综合利用能力总体过剩。以2015年苏州市为例,HW22含铜废物、HW34废酸、HW17表面处理废物、HW46含镍废物、HW49废印刷电路板等危险废物的利用能力超出当年实际产生量的10倍以上,虽然苏州市综合利用的危险废物量与危险废物综合利用能力的差异在逐年减少,但差异仍然存在。部分地区危险废物焚烧处置能力与实际处置需求不匹配,例如长三角等电子工业集中区焚烧处置能力不足,而西部等欠发达地区焚烧处置能力过剩。

4.5 危险废物技术支撑体系薄弱

全国危险废物鉴别权威机构有限、分布不均匀,不利于危险废物管理工作开展。某些地区缺乏危险废物鉴别权威机构带来一系列衍生问题,例如无法为具有争议的或者未列入《国家危险废物名录(2021版)》的固体废物的危险特性认定提供有力证据和日常指导,且当危险废物环境污染案件需移送司法机关时,生态环境部门需委托外市机构开展鉴别工作,使鉴别程序过于复杂、耗时较长等问题更加凸显。

5 建 议

电子元件制造行业生产工艺复杂,污染物种类多、危害大、潜在价值高、处理困难。行业危险废物种类复杂,危害性大,处理成本相对较高,行业危险废物的利用处置也存在较多问题。为有效保障电子元件制造行业典型危险废物安全处置,提出以下建议:

(1) 鼓励开发行业危险废物源头减量技术,如采用干式蚀刻以减少废液产生,使用无铅焊接技术、蚀刻废液在线循环利用、重金属污染物分流分治技术,开展集成电路电器的绿色设计、危险废物原位减量化等,进一步降低危险废物的产生量和危险特性。

(2) 鼓励大型企业建设分类收集贮存及利用处置设施,自行消纳一部分危险废物;对于中小企业,建议在园区内统一设置危险废物分类收集站点,指定有资质的第三方进行定期转移处置。同时,优化危险废物产业发展结构,针对不同类别的危险废物建设对应的处置机构,避免危险废物不进行分类处置和综合利用,增加危险废物处置费用。增加危险废物综合利用和处置单位,提高危险废物处置能力,防止危险废物市场不平衡发展,出现危险废物处置垄断行情。

(3) 建议优化制定危险废物转移管理办法,优化跨境转移危险废物审批手续,协调不同地区危险废物处置,使危险废物产生量大的地区和产生量较小的地区互补,解决行业危险废物利用处置能力不足的问题。

(4) 建议加强危险废物鉴别评估机构建设及培训,地方配套制定《关于加强危险废物鉴别工作的通知》对应的实施文件,进一步提高鉴别评估技术能力,完善行业危险废物技术支撑体系。