基于PLC的坩埚氦质谱检漏装置设计

2022-04-27陈易然杨大志范志恒杨宗泽

陈易然,杨大志,范志恒,杨宗泽

(四川轻化工大学 机械工程学院,宜宾 644000)

坩埚是灼烧固体物质和溶液的蒸发、浓缩或结晶的容器。坩埚如果存在超过系统规定的漏孔,就会在使用过程中对工作人员产生一定的安全风险,以及对生产资源的浪费,因此检测出坩埚的漏率和查找出漏孔的位置显得十分必要。

本文针对某种专用坩埚的氦质谱检漏平台进行结构设计,并且基于PLC 进行控制系统设计,实现对坩埚的密封、自动检漏、漏率超标报警、检漏数据存储等功能,满足自动化控制,降低检漏成本,提高检漏效率和精度。

1 坩埚结构介绍与坩埚氦质谱检漏方案确定

设备都是为生产工艺服务的[1],氦质谱检漏设备也不除外。设计坩埚氦质谱检漏装置首先要了解氦质谱仪的检漏原理[2],作为设计坩埚氦质谱检漏方案的基础与必要依据,这样设计出来的坩埚氦质谱检漏设备才能更好的融入生产线[3]。

1.1 坩埚结构介绍

坩埚母材为电磁纯铁冷轧板,牌号:DT4E,高度约550 mm,厚度为1.5 mm,上端开口约Ø171 mm,下端底座约Ø125 mm,焊缝宽度约为5 mm,共有底部环形焊缝和侧面竖焊缝2 条焊缝,坩埚实物图如图1所示。

图1 坩埚实物图Fig.1 Crucible diagram

坩埚上端开口面平整度较差(存在±1.0 mm 的高度差);坩埚内表面不是规则圆,局部存在凹凸面;距坩埚上端开口边缘约17 mm 处开有Ø4 mm的2 个预留小孔。

1.2 坩埚氦质谱检漏方案确定

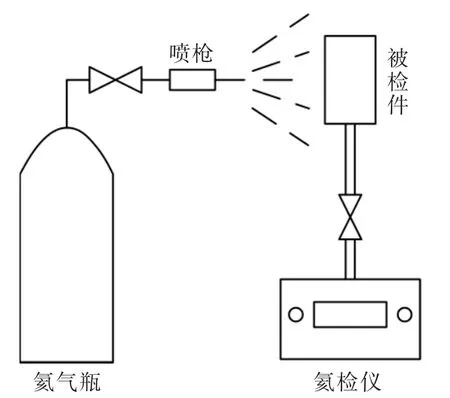

氦质谱检漏的方法主要有喷吹法检漏、背压法检漏、真空室检漏[4]。根据控制要求,本系统采用的就是喷吹法进行检漏[5]。喷吹法检漏如图2所示,将被检件内部与检漏仪的检测口相连接,再通过真空泵将被检件内部进行抽真空,直到抽至所需的真空度[6]。当检漏仪正常工作后,用喷枪连续向工件各个部位喷氦气,当被检件存在漏孔时,氦气将通过漏孔进入被检件内部进而被检漏仪检测,在检漏仪上直接显示被检件的漏率[7]。

图2 氦质谱喷吹法检漏Fig.2 Leak detection by helium mass spectrometry

2 坩埚氦质谱装置总体结构与工作原理

2.1 坩埚氦质谱检漏装置的结构

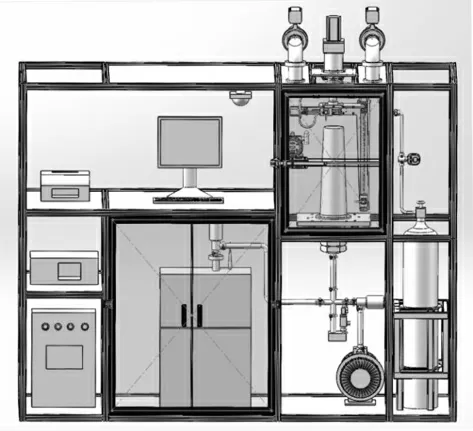

坩埚氦质谱检漏装置结构简图如图3所示。设备框架为机架铝合金型材制作组成一个闭式撬装装置,正面做铰链旋转门,撬装体由各个单元小室组成,分别为:电控柜、工控箱、打印机、显示器、LED照明灯等组成的电控小室;氦检漏仪、真空管道、真空电磁阀等组成的检测仪器小室;坩埚放置平台、密封组件、底部焊缝检测喷嘴丝杠步进电机导轨及纵焊缝检测喷嘴丝杠步进电机导轨、旋转机构、氦气浓度检测仪、校准漏孔等构成密封小室;辅助干式真空泵、胀紧气缸、真空管道、充气阀等组成的辅助真空室;氦气瓶、氦气流量计、顶部排气口等组成的气源小室。以上5 个部分构成坩埚氦气检漏装置。

图3 平台结构简图Fig.3 Schematic diagram of platform structure

2.2 坩埚氦质谱检漏装置工作原理

设备启动后只需要人工把待检坩埚倒置于检漏工作台,定位卡紧,然后人机交互界面上选择3种检漏方式中的一种,即可启动辅助真空泵,待达到氦质谱检漏仪正常工作的真空度要求后停止辅助真空泵。然后在控制系统的作用下,控制氦质谱检漏仪和氦气喷头完成用户选择的坩埚检漏方式,最后将检漏结果存入SQL2012 数据库中,以便后续查询。

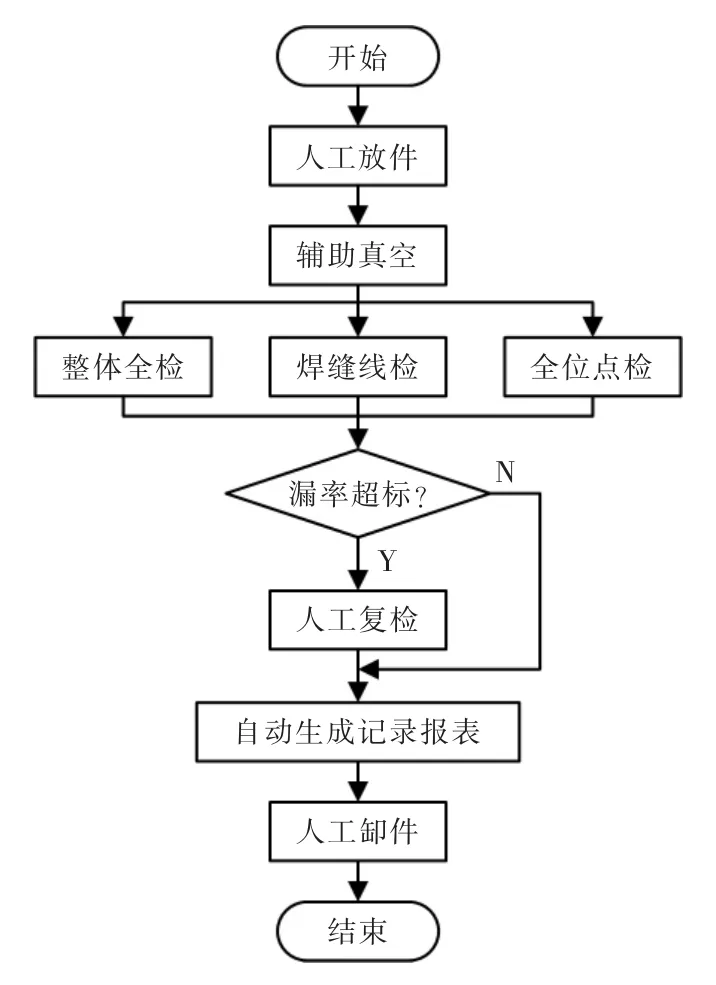

在设备启动后,整个机械装置能够实现的功能如下所示:①坩埚真空密封。真空密封的良好性是检漏的基本条件,坩埚真空密封也有别于常规螺钉压紧密封,而是采用倒锥胀紧头,由气缸拉紧胀紧头使密封橡胶胀紧环胀大紧贴坩埚内壁达到密封效果,从而实行自动化,操作方便,密封效果好。②坩埚检漏。PLC 通过逻辑控制指令控制水平轴上的喷头、竖直轴上的喷头、水平轴、垂直轴、回转轴等各个执行器相互配合,实现对坩埚的检漏。③检测数据存储。上位机采集的相关过程数据,存入SQL2012 数据库,可进行历史查询和追溯。坩埚氦质谱检漏装置具体工作流程如图4所示。

图4 坩埚检漏工作流程Fig.4 Flow chart of crucible leak detection

3 装置氦气喷头驱动机构设计

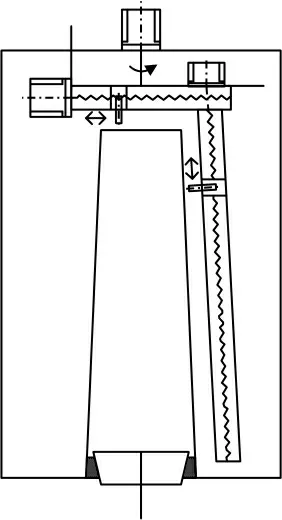

为适应上述3 种不同检漏工作模式,本装置设计了专用的氦气喷头驱动机构,如图5所示。氦气喷头驱动机构包括1 个倒置的可定位、调速的回转轴,以及其上各有1 只独立安装于水平轴上的喷头和安装于垂直轴的喷头,能独立控制喷头开关、速度和位置。采用这种喷头机构,有效地解决了坩埚整体全检、焊缝线检和全位点检等3 种检漏方式的自动化控制需求。

图5 氦气喷头驱动机构原理示意图Fig.5 Schematic diagram of helium nozzle driving mechanism

4 坩埚检漏装置控制系统设计

4.1 控制系统结构

PLC 作为现场控制站[8]主要完成氦气喷头驱动装置的运动控制,辅助真空泵及真空管路的启停控制,采集各种限位开关、阀位状态反馈等开关信号和真空变送器等仪表检测的模拟信号。上位工控机作为控制核心和人机交互界面,一方面通过以太网接口与PLC 控制器连接,实现PLC 控制指令、参数下发和数据读取[9];另外通过RS232 串口与氦质谱分析仪通讯,实现氦质谱仪的程序操控,控制系统结构如图6所示。

图6 控制系统结构Fig.6 Control system structure

4.2 系统接线

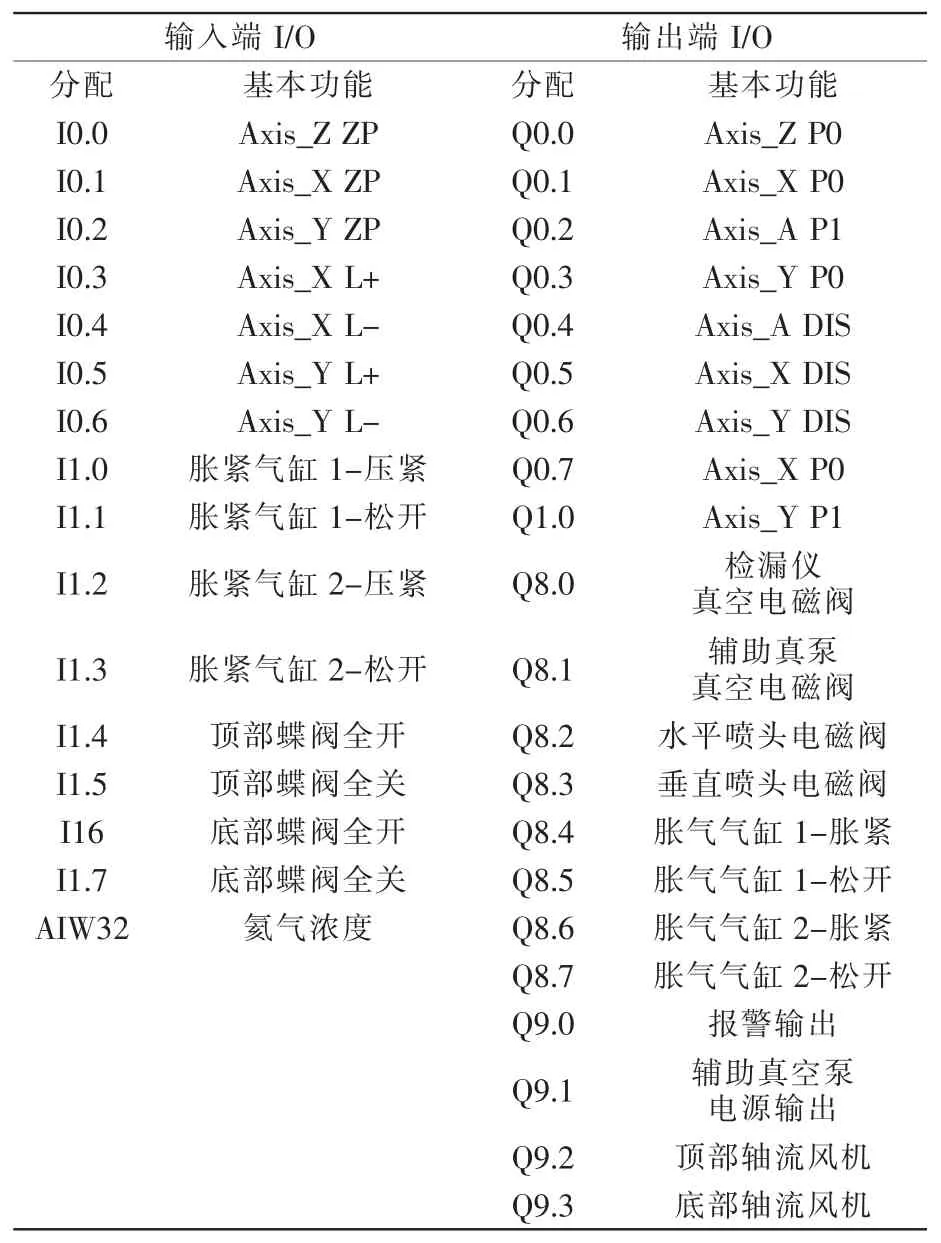

根据控制要求,PLC 系统CPU 采用ST30,扩展1 个EM QR1616 点继电器输出模块,扩展1 个EM AE04 4 点模拟输入模块。整个PLC 系统的IO 接口如表1所示。

表1 I/O 分配表Tab.1 I/O allocation table

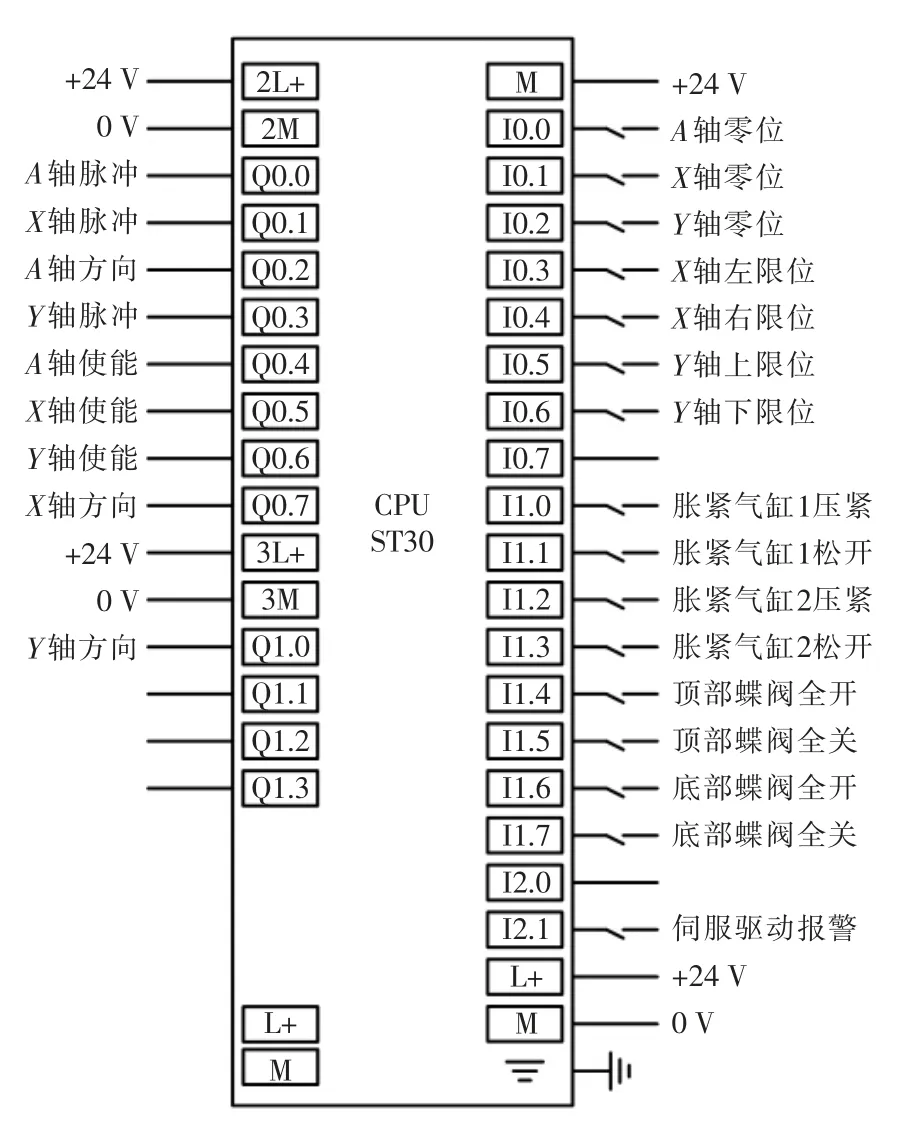

根据坩埚氦质谱检漏装置的控制要求与I/O 分配表,其控制系统部分接线如图7所示。

图7 PLC 控制系统接线图Fig.7 Wiring diagram of PLC control system

5 人机交互界面设计与实物验证

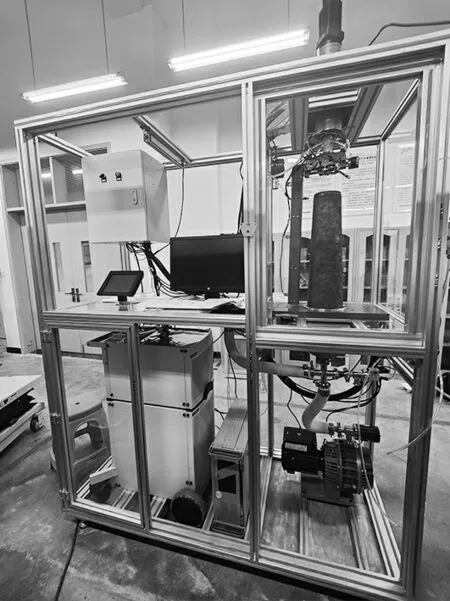

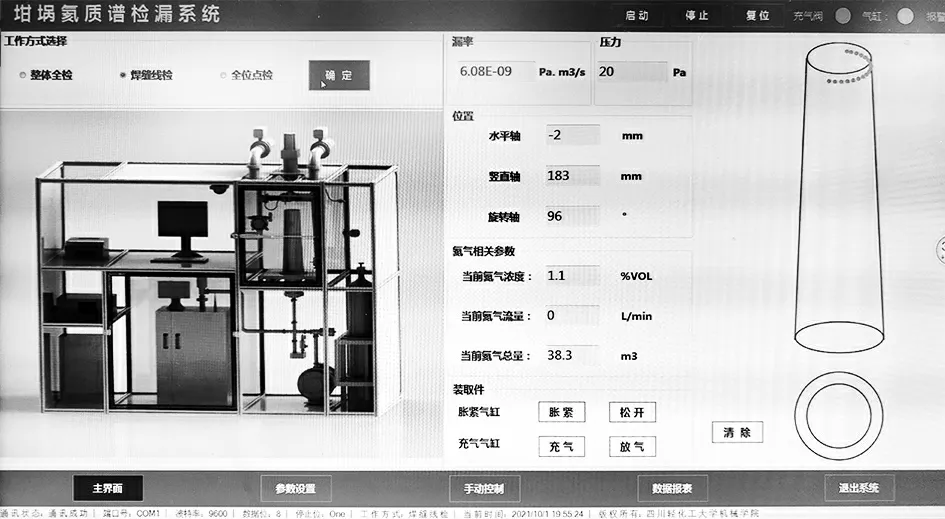

对上述设计的关于坩埚氦质谱检漏系统进行验证性实验,实验所用的实物如图8所示。上位机软件以Visual Studio 2015 开发平台,基于C# 编程语言进行上位机软件设计,开发人机交互界面[10]。上位机主界面如图9所示,设备开启后,程序先进行初始化,使得设备在初始状态下,为后续的检漏过程做好准备,同时上位机界面上显示通讯成功以及串口连接相关信息[11]。默认状态下为自动模式,只需要选择整体全检、焊缝线检、全位点检3 种模式中的一种,装置就会按照PLC 程序自动运行[12]。主界面上显示的漏率和压力信息,是通过上位机与氦质谱仪进行RS232 串口通讯获取的,而喷头位置、氦气浓度等信息是上位机通过西门子PLC 的S7 通讯获取的[13]。界面右边为坩埚示意图,在上位监控程序上以可视化云图的形式显示当前测点位置和已测位置对应漏率值是否超标,检漏的同时将漏率信息存放在SQL2012 数据库[14],以备历史记录查询使用。

图8 装置实物图Fig.8 Device physical drawing

图9 监控系统主界面Fig.9 Main interface of monitoring system

上位机手动界面如图10所示,设备上的各个执行器均可通过手动模式中的按钮实现相应动作。通过手动界面可以实现对坩埚的人工复检,从而提高检测的准确性。

图10 监控系统手动界面Fig.10 Manual interface of monitoring system

6 结语

根据检漏要求,为实现装置的3 种工作模式,借助检漏平台的关键设计,采用PLC、工控机和步进系统等组成控制系统,创新地实现了对坩埚的检漏过程。经过实践检验整体全检和焊缝线检时间小于5 min,全位点检时间小于15 min,检漏同一坩埚10次检漏漏率值标准偏差S≤2.84,节省时间的同时也更加准确地检测出坩埚的漏率,以及自动检测过程控制做到了可视化,使得让操作人员可以清楚地观察到坩埚上任何一个点的漏率。坩埚氦质谱检漏装置在提高企业自动化的同时,为企业带来了一定的经济和社会效益。