大车轨道对铸造起重机开裂的影响

2022-04-27焦学勇

焦学勇

1太原重工股份有限公司技术中心 太原 030024 2矿山采掘装备及智能制造国家重点实验室 太原 030024

0 概述

某钢厂钢水接受跨有3台200/63 t-27 m铸造起重机,2008年投入使用,承担钢水罐(180~200 t)和空罐(约50 t)的搬运工作。在检测中发现,3台铸造起重机平衡架支撑和端梁下盖板的角焊缝多处开裂,补焊修复运行一段时间后再次开裂,裂纹长度最长处约130 mm,并已延伸到母材,如不及时处理会有极大安全隐患,焊缝开裂情况如图1所示。

图1 平衡架支撑焊缝开裂位置

1 大车轨道检测

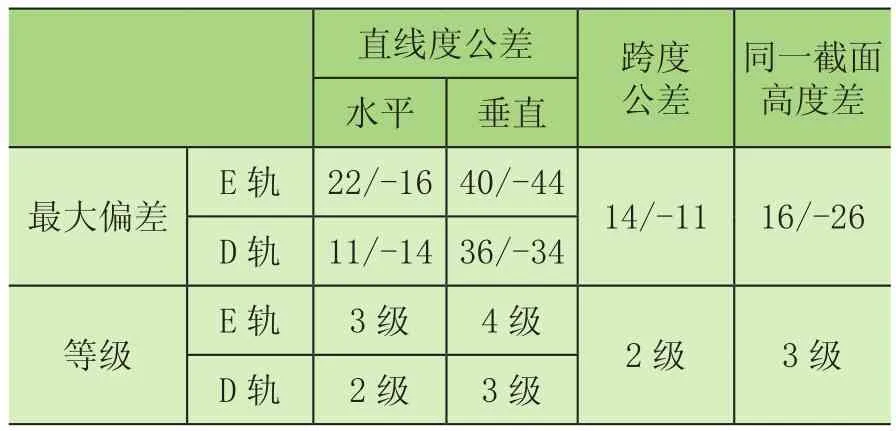

铸造起重机运行过程中水平侧向力过大可能会使平衡架支撑与端梁下盖板的角焊缝开裂。经现场检测发现3台起重机均存在偏斜运行情况,考虑到铸造起重机大车轨道可能存在公差超差,遂用全站仪对大车轨道顶部水平面直线度公差、轨道中心顶部垂直面直线度公差、跨度公差及同一截面高度差等进行了检测。依据GB/T 10183.1—2010《起重机车轮及大车和小车轨道公差 第一部分总则》中“表7 公差等级1~4级的大车和小车运行轨道及起重机和小车车轮运行公差”有关条款,对大车轨道各项公差进行了等级划分,结果如表1所示。

表1 大车轨道检测结果 mm

一般地,工作繁忙的铸造起重机大车轨道公差等级不能低于2级。若公差超标并长期运行,会造成铸造起重机结构损伤,影响起重机运行的安全性和稳定性。

2 应力试验

此跨上的3台铸造起重机均为四梁四轨桥架,铰接端梁,每侧端梁下有10个车轮,左右两端4个车轮为主动轮,如图2所示。

图2 车轮布置示意图

为了解平衡架支撑在铸造起重机运行过程中的动应力水平,对其中1台起重机进行了应力测试,测点分布如图3所示。其中,2号测点和4号测点、12号测点和14号测点分别为同一侧轨道上的2对测点;2号测点和12号测点、4号测点和14号测点分别为同一截面上的2对测点。前者在主动轮上的平衡架支撑上,后者在从动轮上的平衡架支撑上,每个测点上布置1个应变花,如图4所示。

图3 应力测点分布图

图4 现场测试图

当大车静止、主小车空钩位于跨中时,采集仪调零点,记录各工况下测点的应力变化,测试工况如表2所示,部分测试结果如图5~图8所示。

图5 工况2下2号测点应变曲线

图6 工况2下4号测点应变曲线

图7 工况2下12号测点应变曲线

图8 工况2下14号测点应变曲线

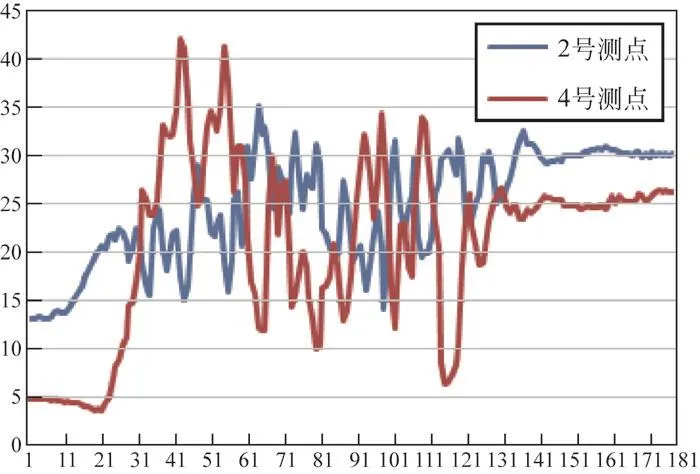

从工况2下各测点的应变曲线中可以看出,铸造起重机运行过程中会出现有1个车轮不能与轨道充分接触的情况,导致其他车轮承受几乎2倍的轮压。计算各测点的等效应力,分析同一侧轨道上的2个测点,如图9和图10所示。

从图9、图10中可以看出,2号测点和4号测点等效应力变化呈相反趋势,说明铸造起重机运行过程中存在着水平侧向力。各测点最大等效应力如表3所示。

图9 2号和4号测点等效应力对比1

图10 2号和4号测点等效应力对比2

表3 各测点最大等效应力统计 MPa

由表3可知,E轨道上平衡架支撑等效应力比D轨道上平衡架支撑等效应力大,说明铸造起重机运行过程中的偏斜运行以同一侧端梁下最外侧车轮卡轨运行为主。

3 水平侧向力

铸造起重机在运行过程中与轨道方向垂直的力称为水平侧向力。由制动载重小车所产生的侧向力是比较次要的,该侧向力是由起重机大车偏斜运行产生的作用在轮缘上的水平力。由于起重机及大车轨道在制造、安装、使用时不能达到完全精准无误差的理想情况,故起重机偏斜运行在所难免。根据起重机使用情况,可能会出现2种偏斜运行即卡轨现象:对角线方向上的2个车轮卡轨、由同一端梁上最外端的2个车轮卡轨,而后者往往是主要的。

水平侧向力的大小与车轮轮压大小有关,当小车位于跨度某一侧极限位置上,这时该侧的垂直支撑反力最大,其侧向力也最大。

GB/T 3811—2008《起重机设计规范》中规定了起重机偏斜运行时水平侧向力的计算公式为

式中:PS为起重机偏斜运行时的水平侧向载荷;ΣP为起重机承受侧向载荷一侧的端梁上与有效轴距有关的相应车轮经常出现的最大轮压之和,不考虑各种动力系数;λ为水平侧向载荷系数,与起重机跨度S和起重机基距B(或有效轴距a)的比值S/B(S/a)有关,根据图11 确定。

图11 水平侧向载荷系数λ

由于水平侧向力的大小不能直接测量,故而通过有限元计算的方法分析轨道对水平侧向力的影响,研究平衡架支撑与端梁下盖板焊缝开裂的原因。

4 有限元计算

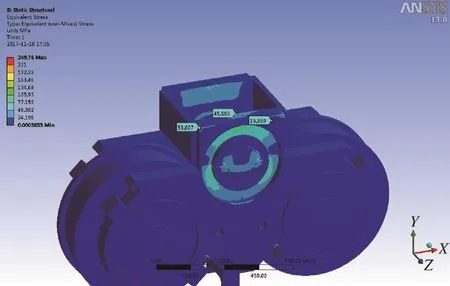

根据设计图纸建立平衡架支撑、车轮组及轨道在内的有限元模型。为便于计算,在不影响计算结果的前提下,对模型中的部分细节进行了简化。由于端梁非刚性,主、副小车自重及吊重是动载荷,故小车沿轨道运行时传递到端梁的力是变化的。当小车在极限位置时,传递到一侧端梁上的力最大,此时车轮承受最大轮压,最大轮压分布如图12所示。

图12 起重机轮压分布图

选择以下3种工况进行计算:

1)工况1(车轮承受极限轮压)

主要看铸造起重机理想运行过程中,车轮只承受极限轮压而无侧向力的情况下,平衡架支撑部位的应力大小。由图13所示工况1的应力云图可知,正常情况下平衡架支撑受力水平较低,应力较大区域集中在焊缝中间部位,最大为50 MPa。

图13 工况1应力云图

2)工况2(车轮承受极限轮压和此轮压下的水平侧向力)

这是铸造起重机运行过程中最常出现的情况,计算结果可反映出大部分起重机运行过程中平衡架支撑的受力情况。由图14所示工况2的应力云图可知,铸造起重机以比较常见的方式运行时,平衡架支撑的受力水平依然较低,应力较大区域集中在焊缝外侧两端,最大为53 MPa。此情况下一般也不会造成平衡架支撑与端梁下盖板焊缝的开裂。

图14 计算工况2应力云图

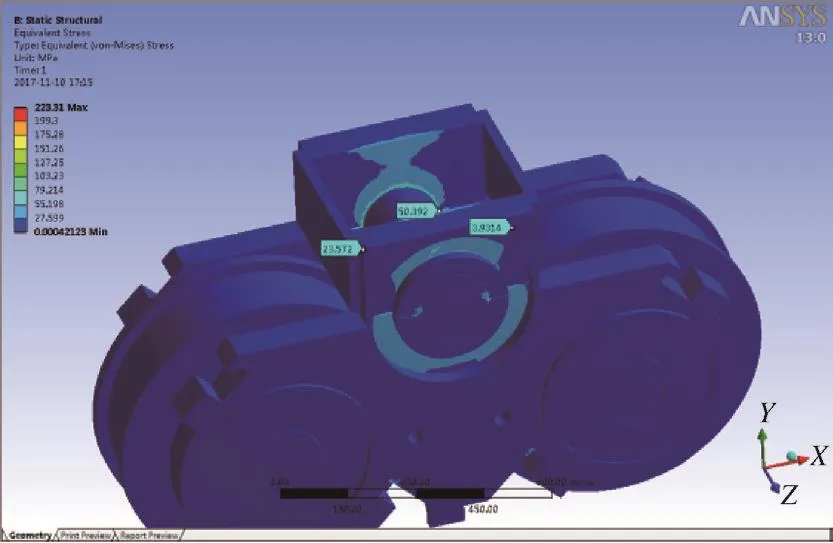

3)工况3(车轮承受双倍极限轮压和此轮压下的水平侧向力)

根据平衡架支撑应力测试结果可知,在轨道状态较差时,铸造起重机运行过程中会出现1个车轮承受双倍极限轮压的情况,再加上此轮压下的水平侧向力,平衡架支撑受力最大,这是最不利的工况。

由图15所示工况3应力云图可知,在最不利工况下,测试部位计算应力为41 MPa,与试验应力42 MPa相差不大,说明铸造起重机在以最不利的工况运行。此时,平衡架支撑焊缝处外侧两端的最大应力已达到108 MPa,在这种状态下起重机长期运行,极易导致疲劳裂纹的产生。在现场检测时发现,裂纹产生于外侧一端,向周围扩展。

5 验证

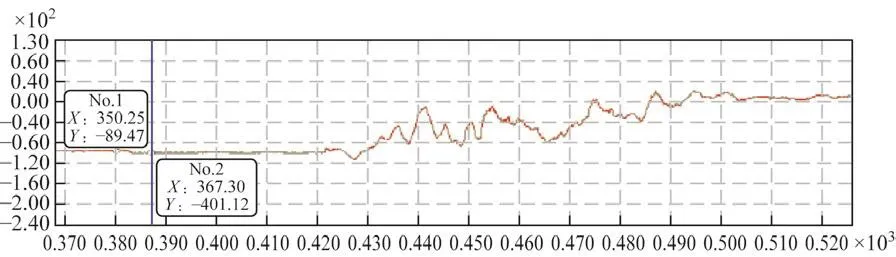

为了验证上述研究结果的正确性,根据大车轨道检测结果,选择一段状况不良的轨道进行测试,此时主小车吊空罐位置靠近司机室侧,大车从10号柱行走到11号柱。4号测点等效应力如图16中红框所示。此时,4号测点最大等效应力达到试验最大值42 MPa。

图16 4号测点等效应力图

如图17所示,当4号测点等效应力最大达到42 MPa时,14号测点等效应力接近于0,说明此时14号测点的车轮与轨道没有充分接触,导致4号测点的车轮承受着双倍的轮压和此轮压下的水平侧向力。

图17 4号和14号测点等效应力对比

6 结论

由于大车轨道同一截面高低差及跨度公差超差,铸造起重机运行过程中出现了偏斜运行的情况,主要以同一侧端梁上最外侧车轮卡轨运行为主,使该侧车轮运行时受到较大水平侧向力。由于大车轨道中心顶部垂直面直线度公差严重超差,使铸造起重机运行至轨道高低差相差较大区域时有1个车轮不能与轨道充分接触,导致其他车轮中的某个以几乎2倍正常轮压运行。由于水平侧向力与轮压大小有关,使该车轮承受的水平侧向力也成倍增加。有限元计算结果表明:在最不利工况下,平衡架支撑与端梁下盖板焊缝处最大应力达到108 MPa,在这种状态下起重机长期运行,极易导致疲劳裂纹的产生,上述研究结果在后续试验中得到了验证。