重卡驾驶室液压翻转机构翻转缸胀孔特性研究

2022-04-27张家昌肖志权张海波张明明庹明伟

张家昌,肖志权,张海波,张明明,庹明伟

重卡驾驶室液压翻转机构翻转缸胀孔特性研究

张家昌1,肖志权*1,张海波2,张明明3,庹明伟3

(1.武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200;2.湖北文理学院 机械工程学院,湖北 襄阳 441053;3.东风(十堰)汽车液压动力有限公司,湖北 十堰 442000)

为分析重卡驾驶室液压翻转机构翻转缸异形孔胀孔流量特性,采用流场有限元分析的方法对不同温度下的胀孔通流进行数值分析,并对多组流场分析数值结果进行函数拟合,得到不同温度下胀孔的孔口流量特性方程,及温度与孔口形状系数的数学关系。运用上述方法,针对某型重卡驾驶室液压翻转机构翻转缸的缸筒尾部为4个异形孔的胀孔进行分析。结果表明,该胀孔符合短孔特征,其孔口形状系数与温度呈幂函数关系。进而对液压翻转缸在悬置状态进行了基于AMESim仿真分析,分析结果显示,仿真计算值与拟合公式计算值基本一致,故针对实例得出这种分析胀孔的方法是可行的。

液压翻转缸;重卡;胀孔;流场分析;拟合

随着国内市场对重卡需求量的急剧上升,2020年1-8月中国重卡累计销量约108.35万辆,累计同比增幅扩大到35%,重卡成为了长途运输的主要工具[1]。每台重卡都要配置一套驾驶室翻转机构,通常有机械翻转机构和液压翻转机构,考虑到可操作性、可靠性等因素,大多数重卡的驾驶室翻转机构采用液压翻转机构。

驾驶室液压翻转机构因其提供的翻转力矩大、运行平稳、安全可靠而越来越多地应用于商用车、自卸车、中型、重型卡车车型上。液压翻转缸作为运动的执行元件,以液压为动力使驾驶室绕驾驶室翻转轴有限度的旋转,实现驾驶室的举升、翻转、下降、收回等动作的完成[2]。针对驾驶室液压翻转机构及翻转缸领域学术界已有一些相关研究,其中李伟等[3]对差动液压翻转系统进行了分析和测试,何嘉欣[4]、徐金志[5]对重卡驾驶室翻转系统进行了分析和设计,张怀亮[6]等针对基础振动对液压缸动态特性的影响进行了分析,于保军等和韩以伦等[7-8]针对翻转缸的实际工况,设计出一种试验台检测系统,李伟等和蒋俊等[9-10]针对活塞与缸筒间的密封间隙进行了流场仿真分析,薛旭华等和常凯等[11-12]通过有限元分析的方法对液压缸密封圈的磨损进行了研究。

尽管已有上述相关研究,但注意到鲜有关于液压翻转机构翻转缸悬置状态下,翻转缸尾部胀孔的流量与压差数学关系的研究。因所需的活塞与缸筒间胀孔流量值与胀孔两端压差值在实际运用中不易测得,故本文针对重卡驾驶室液压翻转机构翻转缸异形孔胀孔流量特性不清晰等问题,以某重卡驾驶室液压翻转机构翻转缸为例,在对其胀孔进行Fluent流场仿真分析和拟合的基础上,分析了不同温度下胀孔的流量与压差数学关系及温度与孔口形状系数的数学关系,并对液压翻转缸在悬置状态下进行了AMESim仿真分析。

1 胀孔的描述和分析

为了满足驾驶舒适性要求,液压翻转缸在悬置状态下,驾驶室由悬置锁紧缸可靠的锁紧支撑。由于液压翻转缸在悬置状态下,随驾驶室做上下自由浮动,液压翻转缸一般选用胀孔式液压翻转缸。液压翻转缸在悬置状态下,胀孔作为有杆腔和无杆腔流量互通的主要通道。胀孔的大小对两腔的油液能否及时的流入或流出起着重要的作用,其中,液压翻转缸无杆腔的油液因不能及时的流入或流出,导致产生较大的两腔压力差,从而形成较大的悬置态阻力。所以需要针对液压翻转缸胀孔的流量与压差数学关系进行研究,因液压翻转缸尾部胀孔为多个异形孔,不能直接得到其流量与压差数学关系,所以针对这一类型的胀孔,主要的研究步骤如下:

1.1 胀孔模型的建立

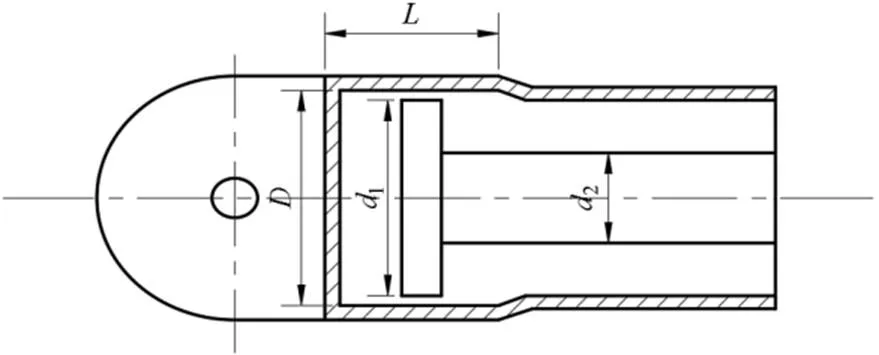

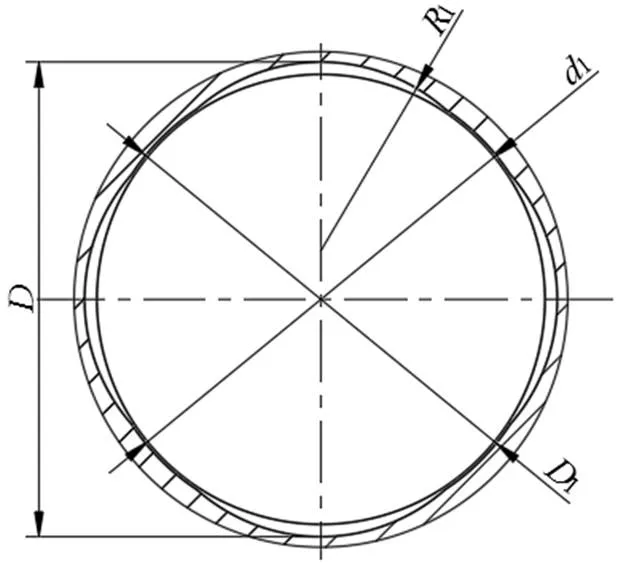

如图1所示,胀孔式液压翻转缸尾部胀孔的尺寸大于活塞的直径1,尾部胀孔的长度大于活塞上下浮动量,这样可以避免活塞与缸筒产生干涉[4]。尾部胀孔实际的形状如图2所示。

图1 胀孔式液压翻转缸

图2 尾部胀孔模型

1.2 流场分析

为研究胀孔的流量与压差数学关系,采用Fluent仿真软件对胀孔流体域进行仿真分析。Fluent在进行仿真分析时,首先应该对建立的流体计算域模型进行网格划分和流体边界条件的设置,前处理完成后对流体计算域模型进行仿真参数的设置,然后利用求解器对流体模型进行求解计算,最后对所求出的计算结果进行后处理。液压翻转缸在悬置状态下,活塞的运动速度较小,液体在液压翻转缸两腔压差作用下而在胀孔中流动[4]。故采用流场分析的方法,对液压翻转缸的活塞和缸筒相对静止状态下,胀孔的流量和压差特性进行研究,得到不同流量下胀孔进出口的压差,考虑到温度对胀孔流量与压差特性的影响,对不同温度下胀孔的流量与压差特性进行研究,得到不同温度下胀孔流量与压差的实验数据。

1.3 数学模型拟合分析

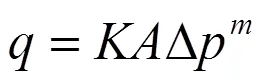

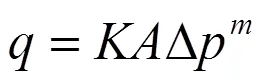

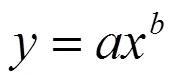

为得到符合数据的数学关系,对实验数据进行拟合,从而更好的理解数据背后的数学、物理意义。孔口的流量压力方程为:

式中:为流量;为孔口形状系数;为孔口截面面积;△为孔口前后的压力差;为由孔口形状决定的指数。

根据仿真实验得到的数据,对数据进行函数关系的拟合,通过拟合的方法,得出胀孔的流量与压差数学关系式。并对温度与胀孔孔口形状系数进行拟合,通过多次拟合发现幂函数拟合效果最好,进而得到温度与胀孔孔口形状系数的数学关系式。

1.4 液压翻转缸悬置状态下仿真分析

建立基于AMESim液压翻转缸的仿真模型,方式一将胀孔等效简化为AMESim阻尼孔模型,输入Fluent仿真结果实验数据;方式二将胀孔拟合公式输入到AMESim液压翻转缸仿真模型中,进行AMESim仿真,将AMESim仿真计算值与胀孔拟合公式计算值进行对比分析,确保AMESim仿真计算值的准确性,同时能够确保仿真模型的合理性。下面针对某重卡驾驶室液压翻转机构翻转缸,进行实例仿真分析。

2 某液压翻转缸胀孔流场分析

2.1 流体模型的建立

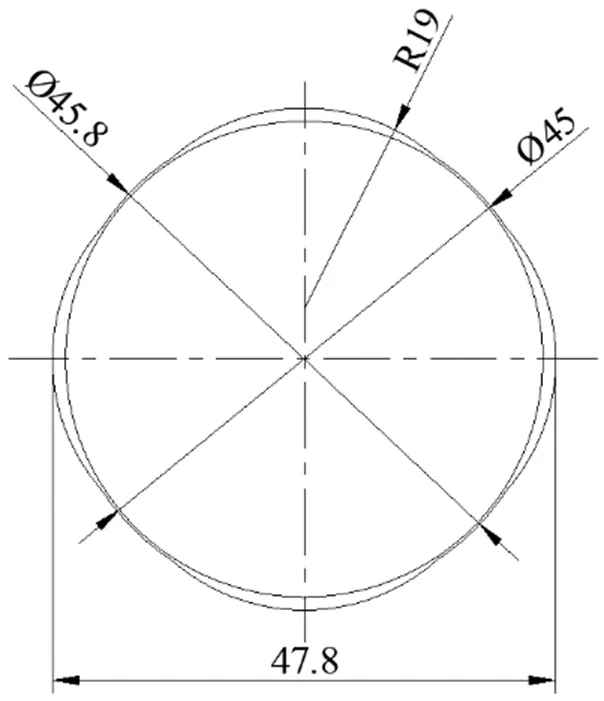

以某重卡驾驶室液压翻转机构翻转缸的尾部胀孔为例,胀孔的大小如图3所示,对其流体计算域进行建模,并进行网格划分,创建的流体计算域模型如图4所示。

图3 二维胀孔模型

图4 胀孔计算模型

2.2 仿真设置

针对此种类型液压翻转缸的胀孔中10号航空液压油的参数,设置材料属性为fluid,液压翻转缸10号航空液压油,密度为850 kg/m3,40 ℃动力粘度为0.0105 Pa·s[13],稳态求解,层流。仿真时,流场入口条件采用质量流动入口边界,出口条件采用自由出流边界,流量权重设置为1,默认壁面无滑移。

2.3 计算仿真模型

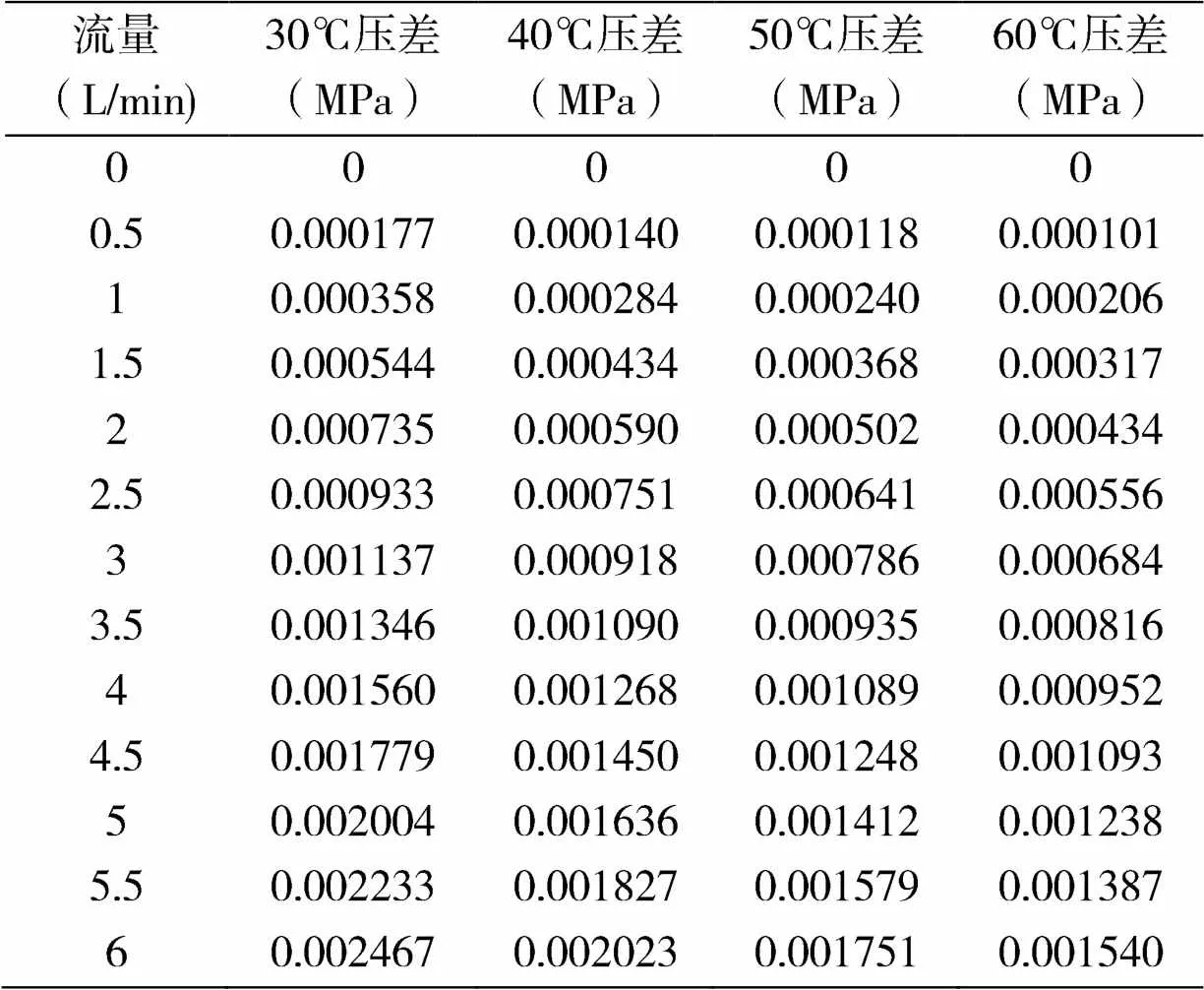

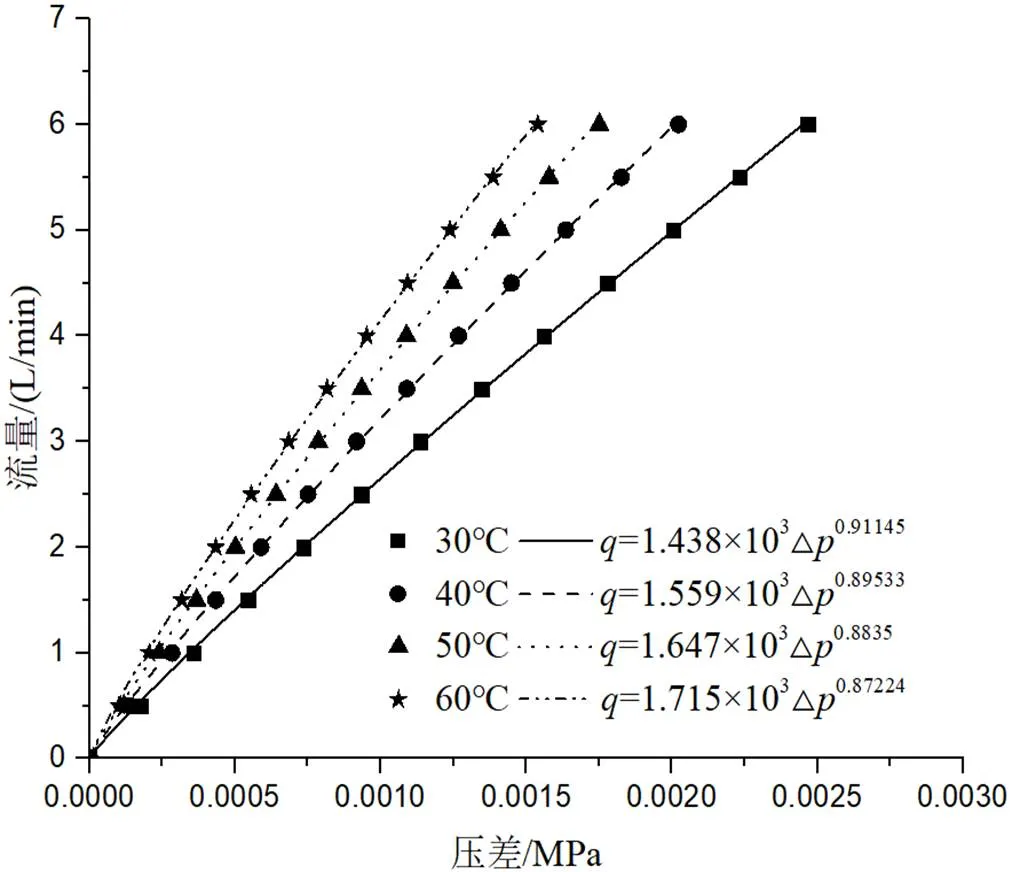

根据对工况的了解,液压翻转缸处于悬置状态下,振动频率为1Hz,流过胀孔的流量变化范围为0-6 L/min,本文均匀取13个入口流量值,间隔为0.5 L/min,考虑到温度对胀孔流量与压差特性的影响,分别对30 ℃、40 ℃、50 ℃、60 ℃下的流量与压差特性进行仿真分析,将4种温度下胀孔的流量与压差变化值整理成表,具体的流量与压差变化如表1所示。

表1 4种温度下胀孔的流量与压差变化

通过上述4种温度下胀孔的流量与压差变化的数据表格可以发现,同一通流量下,随着油液的温度由30 ℃上升到60 ℃,胀孔进出口的压差将不断地减小,从表格纵向看,同一温度下,随着胀孔通流量的增加,胀孔进出口的压差将不断地增大。

根据这些发现,尝试将表格中的数据图形化,从而更加形象的表达数据中的规律[14]。

2.4 仿真结果拟合分析

式(2)中:为流量;为压差△;为孔口形状系数与面积的乘积;为孔口形状决定的指数。

拟合得出的曲线如图5所示。

图5 不同温度下胀孔流量与压差关系

根据上述拟合的结果,可以看出通过胀孔的流量与胀孔进出口的压差呈幂函数关系,该胀孔的0.5<<1,所以该胀孔符合短孔特征[15]。通过Origin拟合得出4种温度下胀孔的流量与压差数学关系式,其30 ℃、40 ℃、50 ℃、60 ℃拟合效果评价值R分别为0.99978、0.99974、0.99971、0.99969,说明胀孔的流量与压差关系非常符合幂函数关系,即30 ℃、40 ℃、50 ℃、60 ℃拟合后的数学关系式如表2所示:

表2 不同温度下胀孔的数学关系式

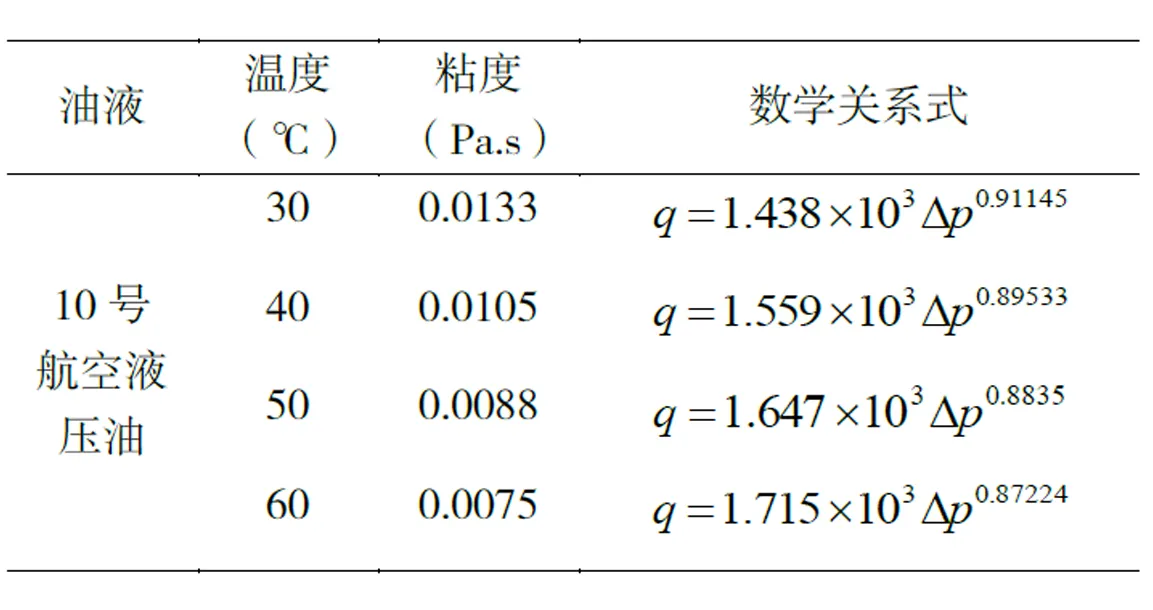

经计算,进一步的拟合公式,在m值确定的情况下,进一步拟合得出的曲线如图6所示:

在值确定的情况下,通过Origin软件对数据进一步拟合得出4种温度下胀孔的流量与压差数学关系式,其30 ℃、40 ℃、50 ℃、60 ℃拟合效果评价值2分别为0.99961、0.99979、0.99974、0.99958,将进一步拟合得出的数学关系式整理成表,如表3所示。

表3 m一定时不同温度下胀孔的数学关系式

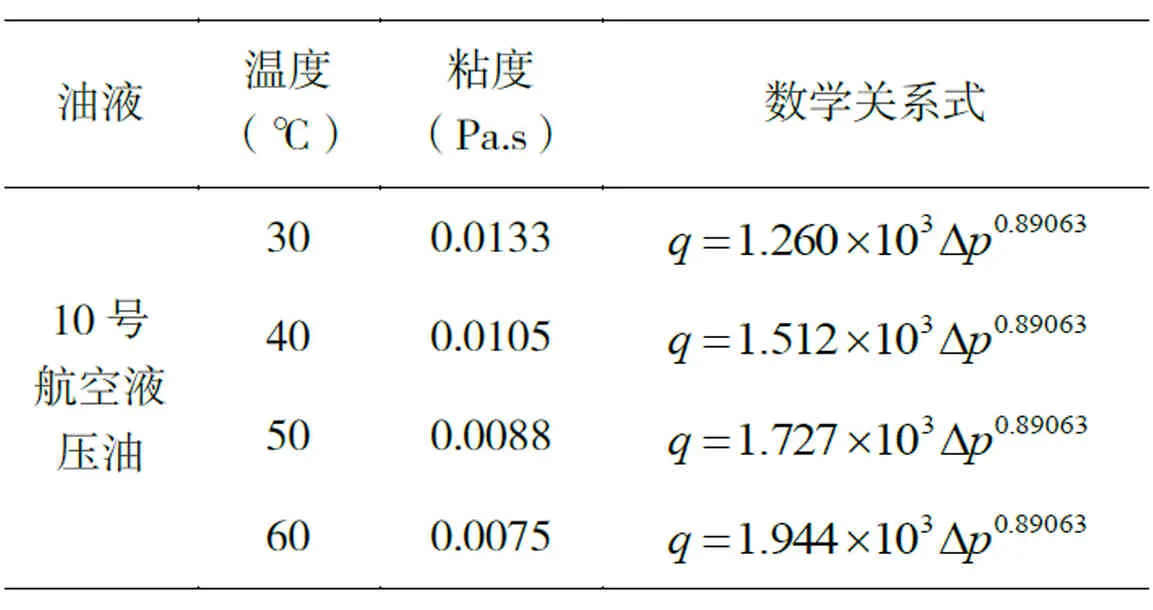

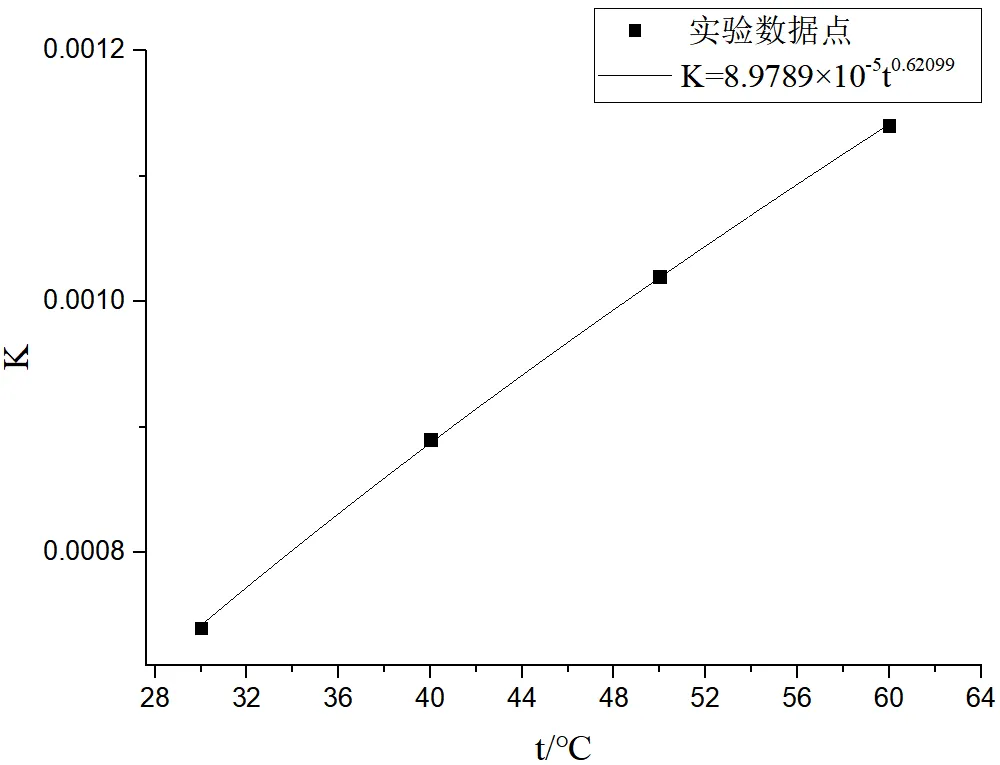

由于不同温度下,各流量与压差特性曲线是不同的,4种温度值将会有4个关系式反映胀孔的通流量与胀孔进出口的压差变化,为了综合考虑温度对胀孔通流量与胀孔进出口压差关系的影响,需要将温度对胀孔孔口形状系数的影响整合成一个关系式,经计算30 ℃、40 ℃、50 ℃、60 ℃分别对应的孔口形状系数为0.00074、0.00089、0.00102、0.00114,为了形象的表示温度与孔口形状系数之间的关系,通过多次拟合尝试发现幂函数拟合效果最好,拟合得出的曲线如图7所示。

图7 温度与孔口形状系数的关系

由上述拟合曲线可知,温度与孔口形状系数呈幂函数关系,其拟合效果评价值2等于0.99984,说明温度与孔口形状系数关系非常符合幂函数关系,即:

(4)

上述拟合得出的规律公式仅适用于此种大小、尺寸、结构相同的胀孔。

3 AMESim仿真分析

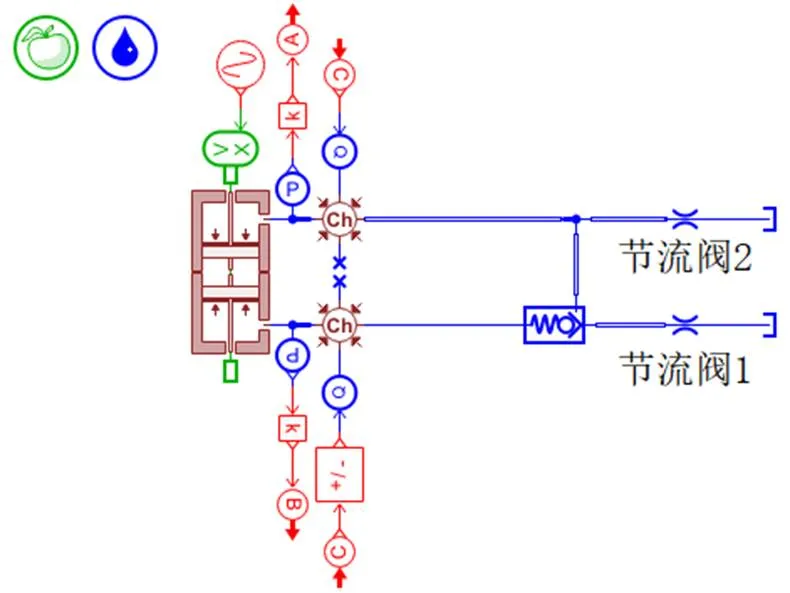

3.1 AMESim建模

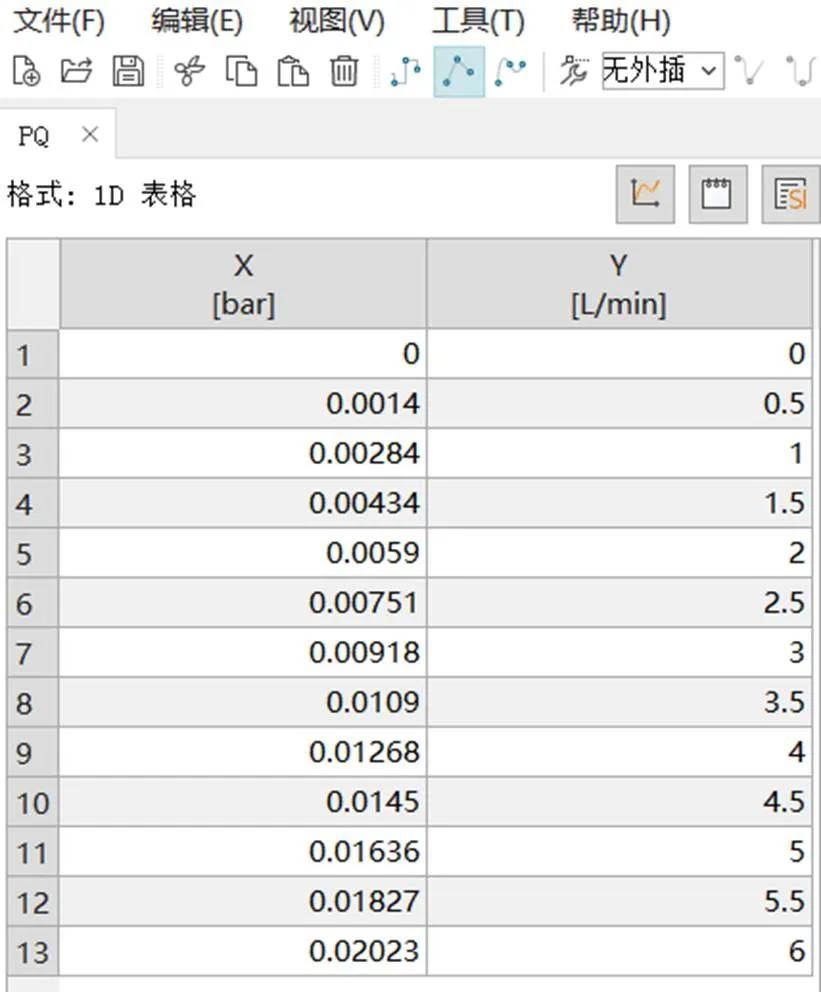

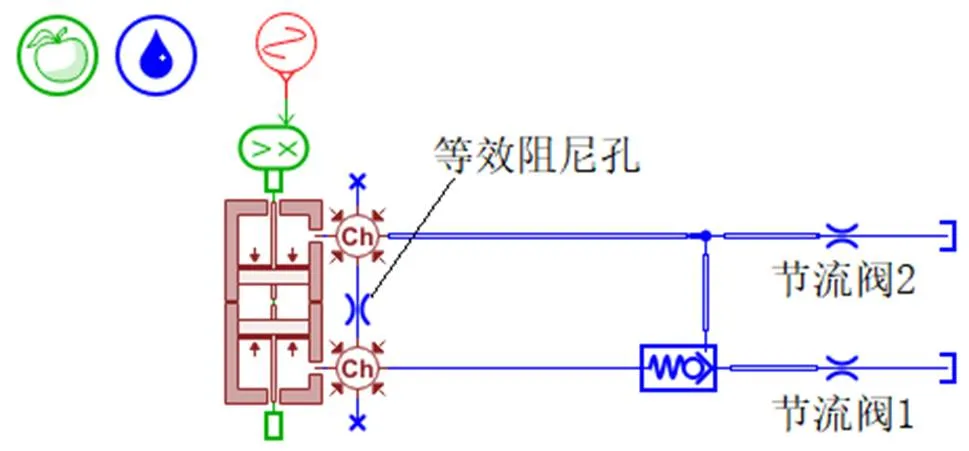

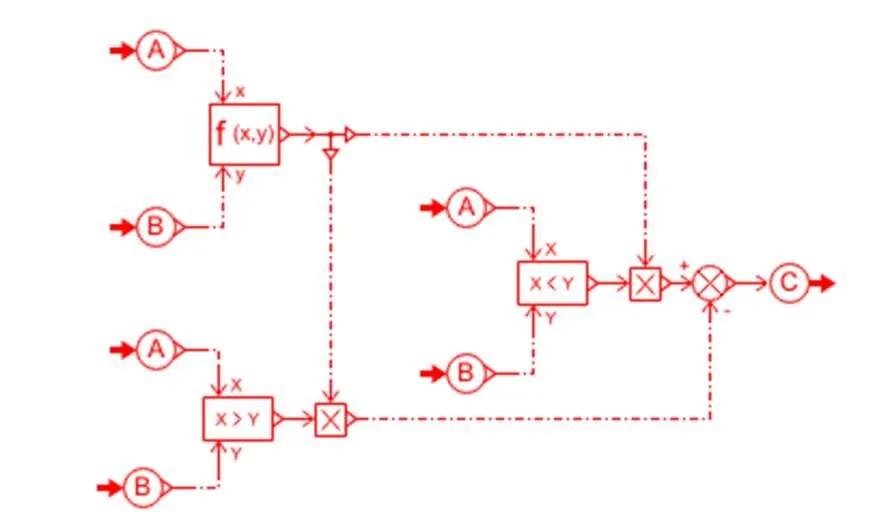

在AMESim仿真建模中,因液压翻转缸尾部胀孔的形状为不规则圆环,为了分析胀孔的形状和尺寸对液压翻转缸的影响:

建模方式一:将胀孔等效简化为 AMESim 阻尼孔模型,将 10 号航空液压油 40 ℃下 的流场分析得到的仿真结果实验数据,导入到 AMESim 表格编辑器中,保存为 data 文件,然后以数据表格的形式设置到 AMESim 阻尼孔子模型参数 filenameq 中,AMESim数据表格如图8所示,液压翻转缸的建模如图9所示。

图8 AMESim数据表格

图9 液压翻转缸的AMESim仿真模型

图10 信号库形式的模型

图11 包含输入输出符号的翻转缸模型

3.2 仿真分析

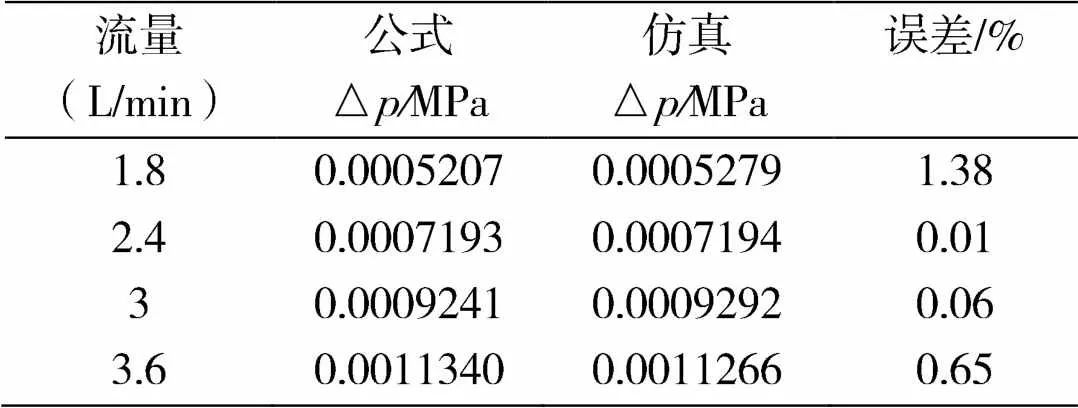

为确保AMESim仿真结果的准确性,本研究选择将AMESim仿真计算得到的压差值与拟合公式计算出的压差值进行对比。在1.8 L/min-3.6 L/min间均匀的取4组,间隔0.6 L/min,将胀孔等效简化为AMESim阻尼孔模型,通过AMESim仿真分析,仿真得出压差值与拟合公式计算得出压差值对比如表4所示。

表4 AMESim仿真值与公式计算值对比

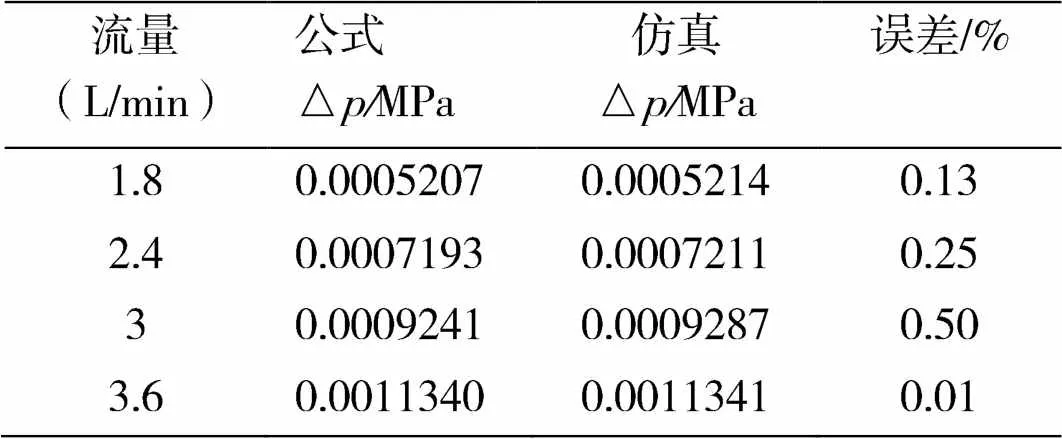

将胀孔拟合公式输入到AMESim液压缸仿真模型中,通过AMESim仿真分析,仿真得出压差值与拟合公式计算得出压差值对比如表5所示。

表5 AMESim仿真值与公式计算值对比

通过表4、表5对比分析可以看出:方式一将胀孔等效简化为AMESim阻尼孔模型,方式二将胀孔拟合公式输入到AMESim仿真模型中,两种建模方式仿真计算得到的压差值与拟合公式计算得到的压差值数量级相同,误差基本上在1%左右,说明AMESim仿真结果的准确性,进而说明AMESim仿真模型能够反映真实的胀孔通流情况,同时能够保证仿真模型的合理性。

4 结论

针对液压翻转机构翻转缸的胀孔为异形孔,为了分析其流量与压差数学关系,采用流场分析和拟合的方法,得到胀孔的流量与压差数学关系。通过这种方式对某液压翻转缸尾部胀孔进行了Fluent流场分析,考虑到温度对胀孔流量与压差特性的影响,进一步对4种温度下的胀孔的流量与压差特性进行了仿真分析,对实验数据进行拟合分析得到了4种温度下胀孔的流量与压差数学关系式,进而得到温度与孔口形状系数之间的数学关系式。为确保AMESim仿真结果准确性,将AMESim仿真结果与拟合公式计算结果进行对比,误差基本上在1%左右,说明针对翻转缸为异形孔胀孔,采用流场分析和拟合的方法,这种分析方法是可行的。

[1] 2020年8月中国重卡行业市场分析:市场需求依旧旺盛累计销量突破100万辆[EB/OL]. https://bg. qianzhan. com/report/detail/300/200903-e84088d0.html.

[2] 姜帆. 驾驶室的液压翻转机构设计[J]. 汽车实用技术, 2011, (04): 32-36.

[3] 李伟, 苟炜伟, 陈博, 等. 重型卡车驾驶室翻转系统设计[J]. 汽车实用技术, 2018, (17): 168-171.

[4] 何嘉欣. 卡车驾驶室翻转系统的设计与优化[D]. 常州:江苏理工学院, 2018.

[5] 徐金志. 某重型卡车驾驶室翻转机构的设计[J]. 汽车实用技术, 2015, (11): 39-42.

[6] 张怀亮, 邹伟, 袁坚. 基础振动对非对称液压缸的动态特性影响分析[J]. 机械科学与技术, 2014, 33(7): 953-956.

[7] 于保军, 于文函, 李健, 等. 一种驾驶室翻转液压缸试验台的控制系统设计[J]. 液压与气动, 2018, (05): 98- 101.

[8] 韩以伦, 姬光青, 邱鹏程, 等.液压缸综合试验台的控制系统设计[J]. 液压与气动, 2016, (05):42-46.

[9] 李伟, 何毅斌, 王彦伟, 等. 新型线香机设计及间隙密封流场仿真分析[J]. 机电工程, 2016, 33(06): 713-717.

[10] 蒋俊, 郭媛, 曾良才, 等. 间隙密封液压缸泄漏量仿真分析[J]. 润滑与密封, 2013, 38(07): 75-79.

[11] 薛旭飞, 谷立臣, 程冬宏, 等. 液压缸密封圈磨损量与内漏量的映射关系研究[J]. 液压与气动, 2020, (12): 30-36.

[12] 常凯. 基于ANSYS的O形密封圈磨损仿真方法研究[J].液压与气动, 2018, (02): 98-103.

[13] 封元华. 航空液压油粘度与温度关系的经验公式[J]. 金城科技, 1990, (1): 13-15.

[14] 刘红, 沈少祥, 蒋兰芳, 等. 基于Fluent的船用防爆阀降压特性研究[J]. 机电工程, 2018, 35(10): 1053-1057.

[15] 赵世友. 液压与气压传动[M]. 北京:北京大学出版社, 2007.

Research on Expansion Orifice Characteristics of Overturning Cylinder of Heavy Truck Cab's Hydraulic Turnover Mechanism

ZHANG Jia-chang1, XIAO Zhi-quan1, ZHANG Hai-bo2, ZHANG Ming-ming3, TUO Ming-wei3

(1. School of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan Hubei 430200,China; 2.School of Mechanical Engineering, Hubei University of Arts and Science, Xiangyang Hubei 441053,China;3.Dongfeng (Shiyan) Automobile Hydraulic Power Co., Ltd, Shiyan Hubei 442000,China)

Towards the noncircular expanded orifices of overturning cylinder of the hydraulic turning mechanism of heavy truck cab, flow field finite element analysis is adopted to numerically analyze the flow characteristics of the expanded orifices at different temperatures at suspension state. Fitting analysis is then carried out on the numerical results. As a result, the orifice flow characteristic equation of the noncircular expanded orifices can be obtained, together with the mathematical relationships between temperature and orifice shape coefficient. With this method, a special case, an overturning cylinder of the hydraulic turning mechanism of heavy truck cab with 4 noncircular expanded orifices, is studied. The results show that the expanded orifices conforms to short orifice characteristics, and there is a power function relationship between orifice shape coefficient and working temperature. Furthermore, a simulation analysis based on AMESim is conducted at the suspension state of the hydraulic overturning cylinder. The simulation results show that the calculated value of the simulation is basically the same as the calculated value of the fitting formula, which validates the analytical method.

hydraulic overturning cylinder; heavy truck cab; expanded orifice; flow field analysis; fitting

肖志权(1971-),男,副教授,博士,研究方向:流体传动与控制.

湖北省教育厅科学研究计划指导性项目(B2020142).

TH137.51;U463.8

A

2095-414X(2022)02-0021-06