多路伺服阀驱动系统设计

2022-04-27张萍萍

张萍萍

(中科芯集成电路有限公司,江苏无锡 214072)

1 引言

电动伺服系统以结构简单、成本低、体积小、易于控制等优点,在飞机、导弹、船舶等领域得到越来越广泛的应用,液压伺服系统具有体积小、加载功率密度大、加载惯性小以及精度高等优点,在上述领域也有重要影响[1-3]。电液伺服系统既有液压伺服系统的优势,又有电动伺服系统的可控性能[4]。在对控制精度要求高、施力对象刚度很大的系统中,通常选用电液伺服阀作为电液伺服控制元件[5]。电液伺服阀是电信号转机械运动的执行机构,按控制信号类型分类可分为数字伺服阀和模拟伺服阀。相较于数字伺服控制技术,模拟伺服控制技术的作动系统能够快速响应指令并具有较强的抗干扰能力[6]。

由于现代工业设备的大型化和对负载强度要求的大大增加,多个电液伺服执行器同步控制技术广泛应用于制造业、航空航天、海洋工程等领域,例如为保持液压平板车的升降稳定性需要多电液伺服同步驱动控制,用于飞行器和汽车动态仿真的多自由度的并联运动平台需要驱动控制各支链伺服[7-8]。传统的多路伺服阀系统通常由各伺服控制模块接收控制指令独立驱动,需要多个模块间互相配合,模块间互联及控制相对复杂;或由以可编程门阵列(Field Programmable Gate Array,FPGA)为核心的多核控制系统输出多路控制信号完成多通道伺服驱动,该方案可扩展通道数量有限且程序相对复杂。针对以上方案的不足,本文设计了基于单个主控芯片同时驱动多路伺服阀的系统。

2 多路伺服阀驱动系统的电路设计

在机电液伺服控制系统的核心控制芯片选择中,相对于FPGA,数字信号处理器(Digital Signal Process,DSP)在算法处理、控制和成本上更具有优势,本系统选择的控制器DSP型号为TI公司生产的TMS320F28335,该芯片工作频率高达150 MHz,具有各种常用的总线接口、脉宽调制接口和丰富的中断资源,是目前使用较为广泛的伺服系统主控芯片,且该芯片具有国产化芯片可原位替代的优点,符合自主可控的发展趋势[15]。

本系统主要由主控芯片DSP、数模转换电路、电流驱动放大电路和反馈电路组成,多路伺服阀驱动及监控电路总体方案如图1所示。设计电路时主要考虑多路输出控制和电流驱动方案的选择,DSP通过通讯接口接收相应伺服阀通道的控制指令,根据目标位置和控制信号的计算公式,控制各通道数模转换器(Digital-to-Analog Converter,DAC)转换为对应伺服阀控制通道的电压信号,经过电流驱动电路将电压信号放大并转换为电流信号输出,驱动各通道伺服阀工作,在输出电流通道上对电流信号进行采样,经过电流监控电路采集后,由DSP监控实时电流大小。

图1 多路伺服阀驱动及监控电路总体方案

2.1 驱动电流产生电路设计

目前常用的电流驱动产生方案有基于集成功率运算放大器、基于运算放大器及全数字式等。

1)传统伺服电流驱动电路选择集成式功率运算放大器,如LT0021/LT0041系列,加上外围保护电路即可组成伺服电流驱动电路,但高集成度的运放带来较大发热量,需要额外考虑散热,且价格也较高;

2)相比集成功放,采用普通运放作为功率放大器件在散热、集成度和价格方面都具有优势;

3)有一种不采用数模转换器件,利用脉宽调制技术驱动液压伺服系统工作的方案,该方案具有器件少、灵活度高等优点,但该方案在带宽和响应时间上相较前两种方案不理想。

综上,选择运算放大器作为伺服电流驱动放大方案,前级加上仪表放大器,可调整输出电流范围。

为保证控制的实时性和精度,且方便扩展多路伺服阀通道数量,选择串行外设接口(Serial Peripheral Interface,SPI)的DAC,通过菊花链的方式串联且可独立控制,DAC的性能指标需要满足:

1)通讯数据接口为SPI,且支持菊花链模式;

2)输出双极性的模拟信号;

3)分辨率为12位以上。

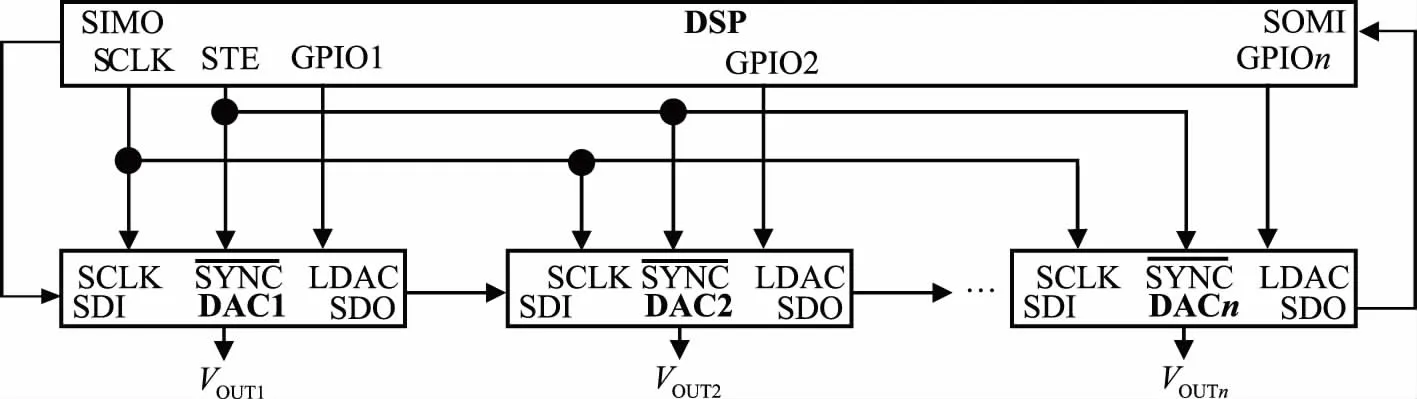

根据以上要求,选择ADI公司的AD5721型DAC作为多路输出控制的方案,该芯片为12位分辨率,电压输出范围可通过软件配置,可输出单极性0~16 V,0~20 V,或双极性输出±3 V,±5 V,±10 V,以及-2.5~7.5 V,是一种通用解决方案。扩展多个输出接口的关键为多个DAC级联电路设计,多个DAC级联原理如图2所示。DSP发出的命令或数据由第一个DAC的SDI接收,将第一个DAC输出的SDO信号接入第二个DAC的SDI信号接口,以此类推,直至最后一个DAC的SDO输出到DSP,SYNC信号在写数据期间为高电平,传输完成后将该信号拉高可实现数据锁存。需要注意的是,由于单个DAC的写入操作需要24个时钟周期,因此级联系统时钟周期需保证为24×n,n为器件个数,当某个或某部分DAC需要单独控制时,只需要控制相应通道DAC的LDAC信号为低电平、其他器件LDAC为高电平即可更新选中的DAC写入数据。

图2 多个DAC级联原理

输出电压大小与DAC收到的编码值(直接二进制或二进制补码)传递函数为:

其中,VREF为参考电压2.5 V;D为输入到DAC数据寄存器的十进制等效值,范围0~4095;m为输出电压相对参考电压的放大系数;c为输出电压偏置系数。

m和c与配置DAC输出范围的关系如表1所示。

表1 AD5721不同输出范围与m和c值对应关系

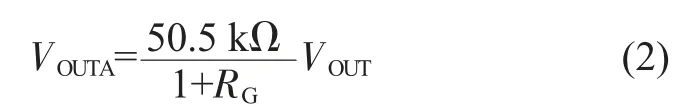

电流驱动电路主要由放大和驱动电路组成,电流监控电路主要由采样和调理电路组成。由DAC输出双极性电压信号经过仪表放大器AD622放大,可提高系统增益,电流驱动放大电路设计如图3所示。仪表放大器输出电压增益由配置电阻RG决定,若无需放大,则使增益配置电阻RG开路即可,输出电压与输入关系为:

电流驱动电路原理为基于双运放的恒流源电路,电阻RZ为调零电路,如无需调零,该处可直接接地。当R1=R2=R3=R4时,根据该电路可推算得出(默认RZ位置使该点电位为零):

实际输出电流驱动能力取决于图3中U2即OPA551芯片的驱动能力,可使得输出电流不小于±200 mA,常规伺服阀只需要±50 mA的驱动电流,该电路性能能够满足使用需求。

图3 电流驱动放大电路设计

2.2 电流监控电路设计

对伺服电流进行检测,可以间接监控执行机构参数的变化,从而对伺服阀的控制量进行调整[9],例如,当控制设备给出阀指令而现场液压作动筒动作与命令不匹配时,可快速检测阀的输出电流信号,判定伺服电流信号是否存在故障和出现信号被干扰或中断等问题[10],以此提高系统的安全性和准确性,本系统设计了伺服电流监测电路。

目前常用的电流检测方案主要为运放放大,经过模拟数字转换器(Analog to Digital Convertor,ADC)采样后由控制器处理,由于本系统采用的TMS320F28335内具有16通道12位ADC,精度可以满足电流监控的需求,且通道数量多,因而只要设计电流检测处理的电路,可在驱动输出电路中加入采样电阻,采样电阻两端的电压信号经过调理放大电路后接入DSP的ADC通道,实现多路伺服阀电流实时监控。

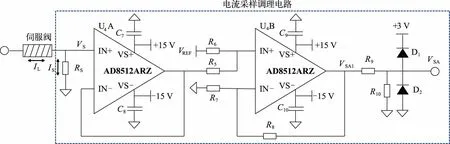

当电流监控电路检测到异常电流时,可由控制器停止输出信号,保护驱动电路和伺服阀。电流监控电路由采样电阻、跟随电路、电压偏置放大电路及保护电路组成,电流监控电路设计如图4所示。第一级电路为跟随电路,其作用为保持采样电压稳定,经过偏置放大电路后,电压调整为正值输出,最后一级电路即DSP可直接采样,保护电路由两个肖特基二极管组成,防止对DSP相关引脚造成高压冲击。

图4 电流监控电路设计

根据运放电路输入“虚断”特性,经过采样电阻RS的电流IS等于伺服阀电流IL,经跟随器的输出电压为:

计算出经过电压偏置电路后输出电压为:

其中,VREF为偏置电压值。经过电阻分压网络后,最终输入DSP ADC通道的电压值为:

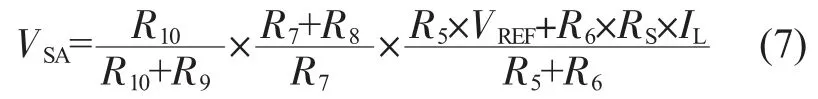

根据式(4)~(6)可得出最终采样电压值VSA和伺服阀电流IL的关系为:

由于DSP ADC采样范围为0~3 V,根据实际电流选取合适阻值的精密电阻和合适的偏置电压,使最终输出电压范围为0~3 V,以保证最大采样精度。

3 分析与讨论

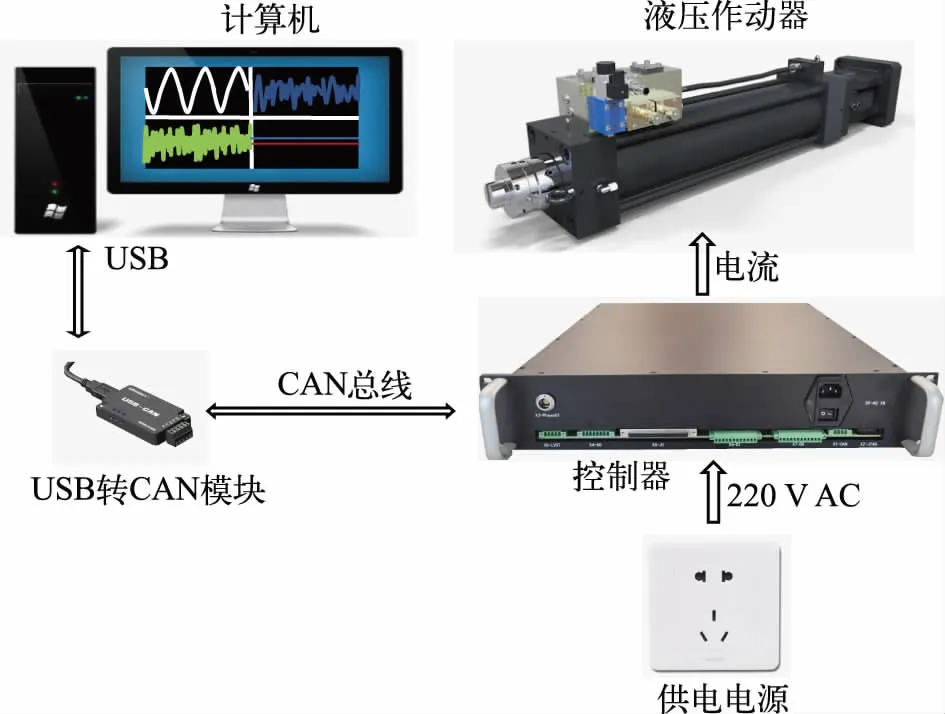

配置上位机程序通过控制器局域网络(Controller Area Network,CAN)发送控制命令使系统输出电流驱动4路伺服阀,观察作动器的动作判断伺服阀是否正常工作,并通过CAN接收系统监测的电流对输入输出进行对比,搭建测试模型如图5所示。

图5 测试环境示意图

对任意一个通道测试系统频率响应能力,具体测试方法为:通过Labview编写测试程序发送控制命令,使系统输出频率为fL、幅值为±50 mA的正弦波波形的电流,调整频率,测试各通道监控电流波形,测试数据如表2所示。

表2 4通道伺服阀伺服电流与监控电流测试数据

分析可知,系统可同时驱动多个伺服阀通道工作,且通道间一致性较好,带宽约为500 kHz,实际频宽能够满足一般液压伺服系统的实际使用需求。

4 结论

本文设计的多路伺服阀驱动系统采用单个DSP作为主控制器,菊花链DAC和相应驱动放大电路作为多路伺服阀通道扩展方案;介绍了伺服阀电流驱动电路和电流监控电路的设计,提高了系统的安全性和准确性。试验结果表明驱动电路可驱动控制多个伺服阀,输出电流大小为±50 mA,系统频宽达500 kHz,具有较高的动态响应特性。