轴表面粗糙度以及温度对唇形油封密封性能的影响

2022-04-27李凯峰孙首群周冰旭

李凯峰,孙首群,周冰旭

(上海理工大学 机械工程学院,上海 200093)

0 引言

在世界范围内,每年因为密封失效而导致的经济损失高达几十亿美元[1-4]。旋转唇形油封是使用最广泛的动密封元件,唇形密封的结构虽然简单,但是密封机理复杂,其性能的好坏直接影响机器设备能否正常工作。随着油封技术的快速发展,对其在高温高压工作条件下的密封性能提出更高的要求。

MULLER等[5]发现密封可以通过泵送现象来实现,其原因是唇口与轴之间存在某种液体,这种液体在离心力的作用下向内泵送。HORVE[6]通过试验观察得出油封密封性能受唇口表面粗糙组织及其微观几何形貌的影响。SALANT等[7]借助弹性流体动力学理论,分析了弹性变形与油膜流动的内在关系,并解释了其物理特性及原理。LEE等[8]运用有限元法得出了油封结构参数对接触应力的影响,并分析了唇口温度场的分布规律。WEN等[9]以螺旋肋油封为研究对象,得出了其唇口润滑油的流动规律。SALANT等[10-13]通过建立稳定工况下油膜的数值模型来分析密封件的密封性能,得出负载与唇面上的粗糙峰有关。陈建垒等[14]研究了不同结构参数下唇形油封的密封性能。

综上所述,由于考虑油膜温度、轴表面粗糙度以及变化的油膜厚度的油封密封性能的研究还很少,故本文以唇形油封为基体,建立热学模型和流体动力学模型,通过3组不同的膜厚方程模拟了唇口和轴表面粗糙度模型,研究了轴表面粗糙度、油膜温度、轴转速以及轴表面的微观几何形貌对油封密封性能的影响。

1 模型的建立

1.1 油封热学模型

1.1.1 油封生热散热物理模型

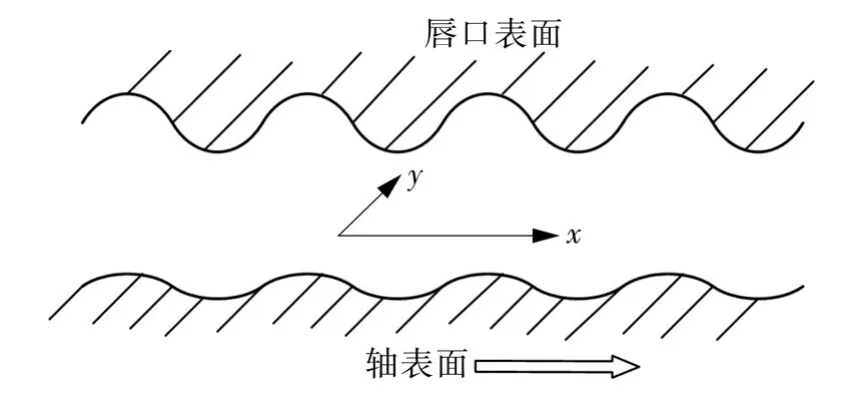

以y为对称轴建立二维轴对称油封生热散热物理模型如图1所示。唇形油封的油侧唇角α大于空气侧唇角β,使得旋转轴转动时产生泵送效应使靠近空气侧的润滑油流回油侧。图中,b为唇口接触宽度。

图1 油封生热散热二维物理模型示意Fig.1 Two-dimensional physical model of oil seal heat generation and heat dissipation

1.1.2 边界条件

本研究模拟的是稳态定常导热和流动,边界条件设定如下:(1)模型边界③设定为油腔的定温边界。(2)旋转轴与润滑油接触表面④和⑤设定为热耦合边界,旋转轴与空气接触表面⑥和⑦设定为对流换热边界,周围环境温度设定为300 K。(3)唇形油封与润滑油接触表面⑧设定为热耦合边界,唇形油封与空气接触表面⑨设定为对流换热边界。(4)唇口边界⑩为生热边界。

1.2 流体动力学模型

1.2.1 流体动力学控制方程

唇口与轴之间的密封面如图2所示,x方向表示圆周方向,y方向表示轴向方向(由于忽略曲率影响,将轴与唇口的接触面视为一个平面)。

图2 密封区域Fig.2 Sealed area

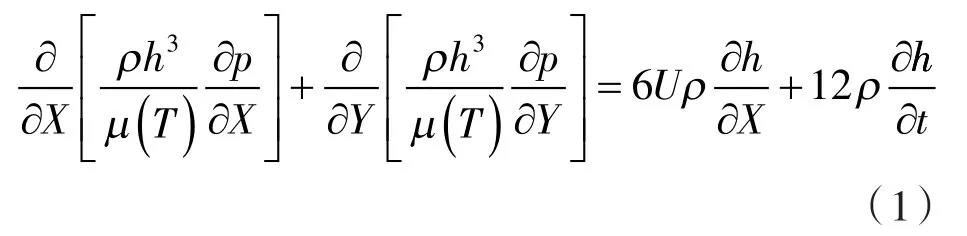

油膜压力分布的控制方程可采用式(1)的雷诺方程描述:

式中 ρ——润滑油膜的密度;

μ(T)——润滑油的动力黏度;

h——计算域的油膜厚度;

X——计算域的周向坐标;

Y——计算域的轴向坐标;

U——轴的表面速度。

润滑油的动力黏度随温度的变化较为显著,因此采用Reynolds黏温方程[15]来表示动力黏度大小,其表达式为:

式中 μ0——温度为T0时的动力黏度;

β——黏温系数,可近似取作0.03/K。

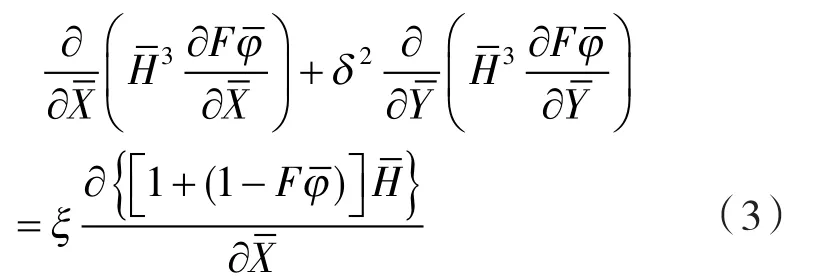

为了对方程各参数进行量纲归一化处理,引入以下参数,见表1。

表1 参数的量纲归一化Tab.1 Dimension of parameters

式中——油膜压力;

F——空化指数。

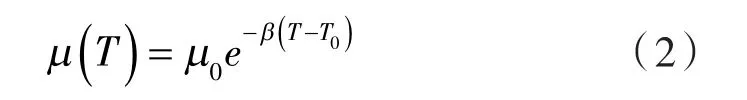

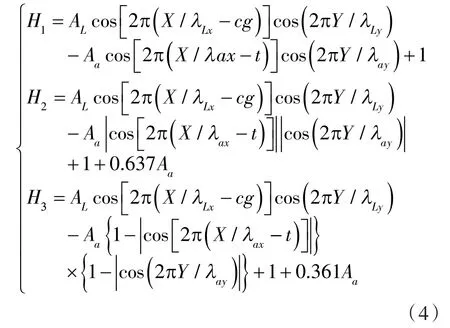

1.2.2 膜厚方程

膜厚方程式(4)中第一项代表油封唇表面,第二项代表轴表面。唇口表面和轴表面均由二维余弦函数表示,周期波动参数由唇口和轴的表面粗糙度决定,为了更加直观地研究轴表面的微观几何粗糙度的影响,选取3种不同的轴表面模型(S1,S2,S1)进行模拟,其轮廓如图3所示。S1轴面的粗糙模型特征为:每个周期长度内包括一个波峰和一个波谷。S2轴面只有波峰部分,S3轴面同样只有波峰部分并且其粗糙峰更为陡峭。

图3 不同轴表面粗糙度模型Fig.3 Roughness models of different shaft surfaces

3种轴面模型的膜厚分布[16-18]为:

式中 AL,Aa——唇口和轴表面模型的二维余弦函数振幅;

λLx,λLy——唇口粗糙表面模型在 x和 y方向上的波长;

λax,λay—轴的粗糙表面模型在 x和 y方向上的波长;

cg—唇的周向剪切变形;

Yb——最大周向剪切变形轴向位置。

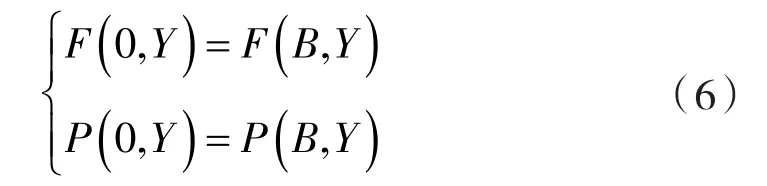

1.2.3 边界方程

对于工作压力为大气压的油封,边界条件如下:

自然边界条件:

式中 pa——密封侧的密封压力;

ps——空气侧的压力。

循环边界条件:

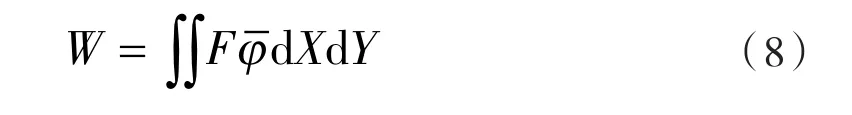

1.3 密封性能指标的建立

轴和唇口处于全油膜润滑状态时泵送率和承受外载荷的能力为评价油封密封性能的2个重要性能指标。根据求解后的雷诺方程,可得到计算域的油膜压力分布,再沿周向对压力梯度积分即可获得所求的泵送率。泵送率计算式:

对唇口和轴表面的接触密封区域的油膜压力求积分,得到所求计算域的承载力。承载力可以反映唇口与轴的接触间隙中流体压力的大小,承载力计算式:

2 模型的求解

2.1 超松弛迭代法来求解模型

采用中心差分的方法对式(3)进行离散,使用超松弛迭代法来求解所建立的模型。对计算域进行划分网格,初始假定空间网格大小为101×101,时间网格间距与空间网格间距相同。

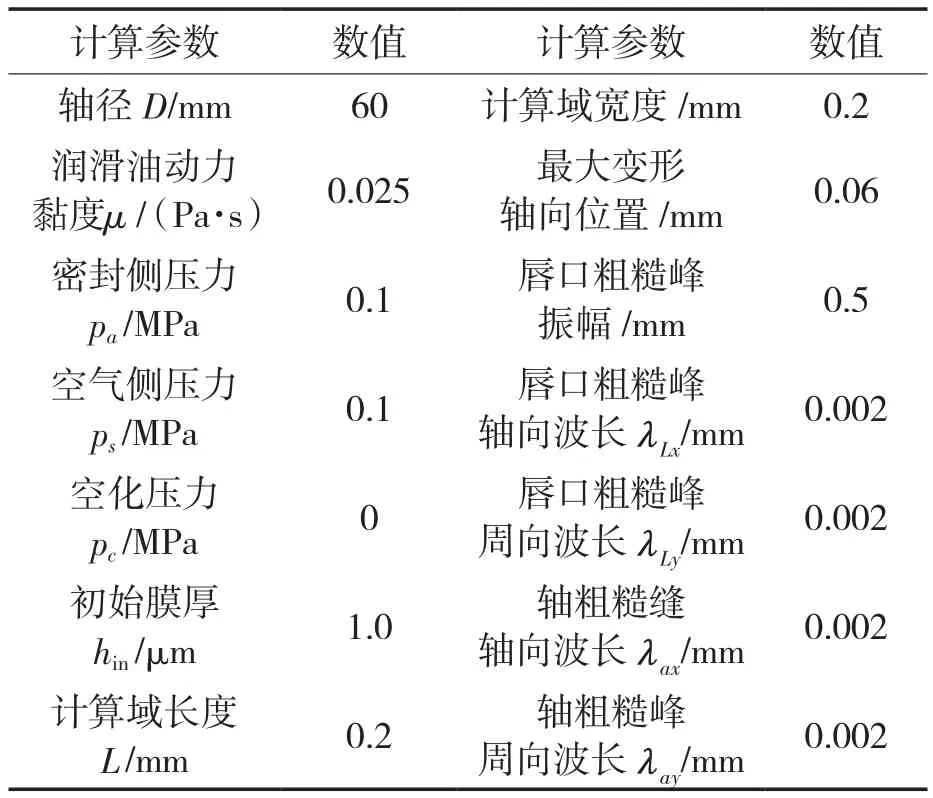

2.2 润滑密封性能参数选取

根据唇形油封在实际工程应用中的工作情况及相关文献[19],选取计算参数见表2。

表2 计算参数的选取Tab.2 Selection of calculation parameters

3 结果及分析

3.1 考虑温度影响的密封性能研究

采用FLUENT软件对唇形密封唇口的生热散热进行模拟,润滑油密度为889 kg/m3,比热容c=1 845 J/(kg·K),油侧唇角α =50°,空气侧唇角β =30°。旋转轴转速取 1 000~3 500 r/min,抱轴力G=2~10 N,油腔温度取 333~473 K。唇形密封材料设为丁腈橡胶,其弹性模量E=6.1 MPa。

模型和唇口的温度场分布如图4所示。从图中可以看出,唇口处温度梯度较大,远离唇口处温度梯度较为缓和,主要是因为旋转轴的材料是低碳钢传热系数大,唇口处的生热量主要先传到旋转轴,再通过旋转轴与润滑油和空气的对流换热散发出去。

图4 唇口温度场分布Fig.4 Temperature field distribution of the seal lip

将唇口温度近似的等同于油膜温度得到的温度变化如图5所示,油膜温度跟单位面积生热量以及油腔温度成线性相关,对其进行广义最小二乘法拟合,拟合得到的拟合优度R=0.987 6的函数式为:

图5 油膜温度随单位面积生热量变化量Fig.5 Variation of oil film temperature with heat generation per unit area

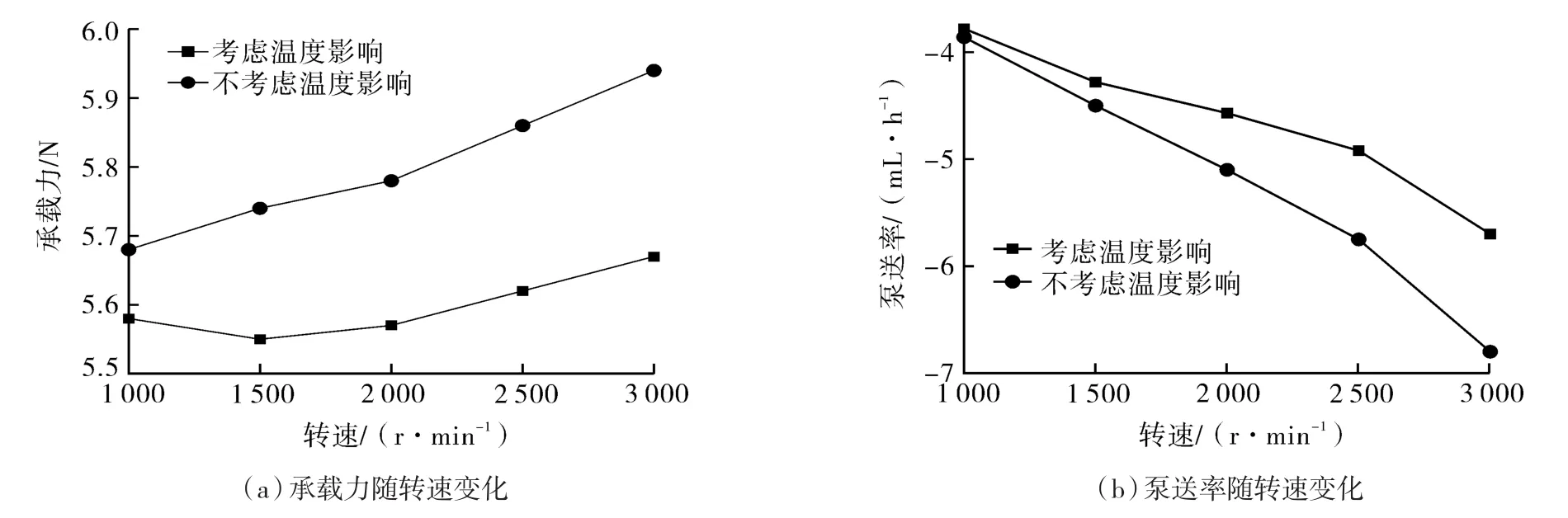

油腔温度设定为333 K,抱轴力G=5 N,接触宽度b=2 mm,改变旋转轴转速1 000~3 000 r/min,对应油膜温度341~367 K。结合式(7)以及式(2)代入雷诺方程式(9)进行求解,得到考虑温度影响和不考虑温度影响的密封性能,结果如图6所示。

图6 密封性能对比Fig.6 Sealing performance comparison

如图6(a)所示,考虑温度影响的承载力与轴转速呈非线性关系,转速低于1 500 r/min时,在黏度主导作用下,承载力不增反降。转速高于1 500 r/min后,转速起主导作用,承载力随转速的提升缓慢增加,并且始终小于不考虑温度影响的承载力。

如图6(b)所示,泵送率与旋转轴转速呈近似线性关系,考虑温度的泵送率始终小于不考虑温度的泵送率。直接原因是温度的升高导致油膜黏度和承载力同时下降,承载力的降低起了主要作用。当转速为1 000 r/min时,两曲线之间相差较小,随着转速的提升,两者之间差值不断增大,当转速到达3 000 r/min时,两者相差约为1.5 mL/h。

3.2 考虑轴表面粗糙度的密封性能研究

3.2.1 表面粗糙度对密封性能的影响

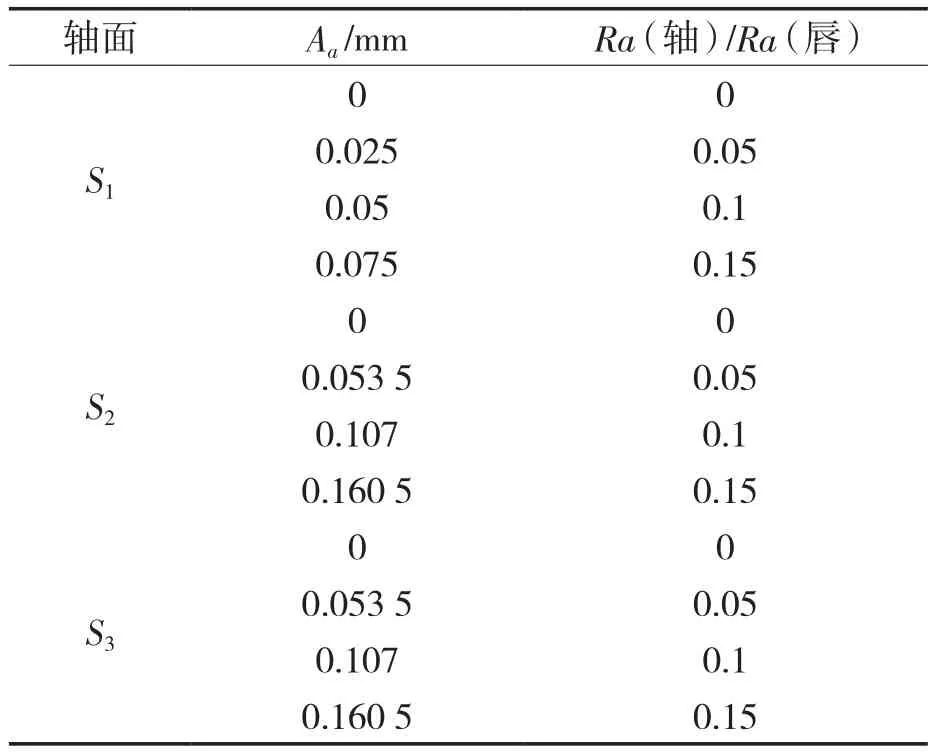

为了研究轴面以及粗糙度对油膜压力分布的影响规律,选取粗糙度值见表3。

表3 有量纲轴面粗糙度参数的选取Tab.3 Selection of shaft surface roughness parameters

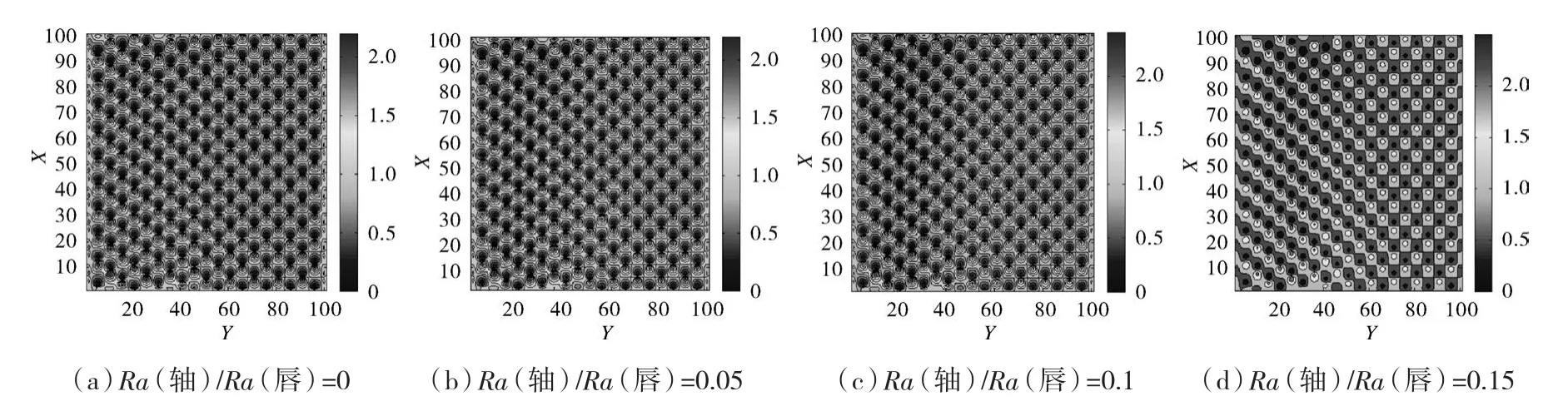

(1)对油膜压力分布及空化效应的结果分析。

计算域内压力分布如图7所示,轴表面粗糙度不断增加,计算域内各节点油膜压力值也随之增加,油膜压力逐渐呈现两极化分布趋势,最大的油膜压力值在靠近密封侧。

图7 粗糙度变化时轴面S1油膜压力分布情况Fig.7 Film pressure distribution of shaft surface(S1)under different roughness

轴表面粗糙度变化时计算域内最大油膜压力和空化面积变化规律如图8所示。在图8(a)中油膜最大压力跟表面粗糙度基本上呈线性正相关,当轴与唇表面Ra比值大于0.05时,增幅略有下降。根据图8(b),空化面积跟表面粗糙度上呈正相关。当轴与唇表面Ra比值在0.05-0.15之间时,空化面积增加幅度有明显的增大。

图8 粗糙度变化时无量纲最大油膜压力和空化面积的变化Fig.8 Variation of max oil film pressure and cavitation area under different roughness

当轴与唇表面Ra比值在0到0.15之间时,3种轴面空化面积平均变化了9%,相应的无量纲最大油膜压力平均变化了0.37。对于3种轴面来说,有尖锐粗糙峰的S3轴面随着粗糙度增大更容易引起空化效应,空化面积、最大油膜压力都是增加最快的,而平缓粗糙峰相对的不太容易产生空化效应。

(2)对泵送率和承载力的结果分析。轴表面粗糙度变化时唇形油封泵送率和承载力的变化规律如图9所示。根据图9(a),随着轴的表面粗糙度的增加,泵送率也随之增加。主要原因是粗糙度的增大使得油膜压力分布两极化,压力梯度增大。对于3个不同的轴表面,轴面S3的泵送率最大,轴面S2的泵送率最小,主要是因为轴面S3的表面粗糙峰最为尖锐容易产生空化效应提高压力梯度,故较为尖锐的粗糙峰对泵送率的提高具有有利影响。根据图9(b),随着轴的表面粗糙度的增加,承载力也随之增加。当轴与唇表面Ra比值在0~0.05之间时,承载力呈线性关系快速增加;在0.05~0.15之间时,承载力增加幅度有明显的减弱。主要是因为在这个阶段空化面积随粗糙度的增幅增大。相较于另外2个面,轴面S3上的承载力最小,主要是因为尖锐得粗糙峰产生的空化效应使得最大压力和空化面积都增大,总的来说对承载力的增益稍弱,故平缓的波峰波谷对承载力的提高具有有利影响。

图9 粗糙度变化时泵送率和承载力的变化Fig.9 Variation of pumping rate and bearing capacity under different roughness

3.2.2 轴转速U对密封性能的影响

选取有量纲轴转速为 2,3,4,5,6,7,8,9 m/s,其他参数不变的情况下,计算密封性能的评价指标,并对指标进行分析研究。

(1)对油膜压力分布及空化效应的结果分析。

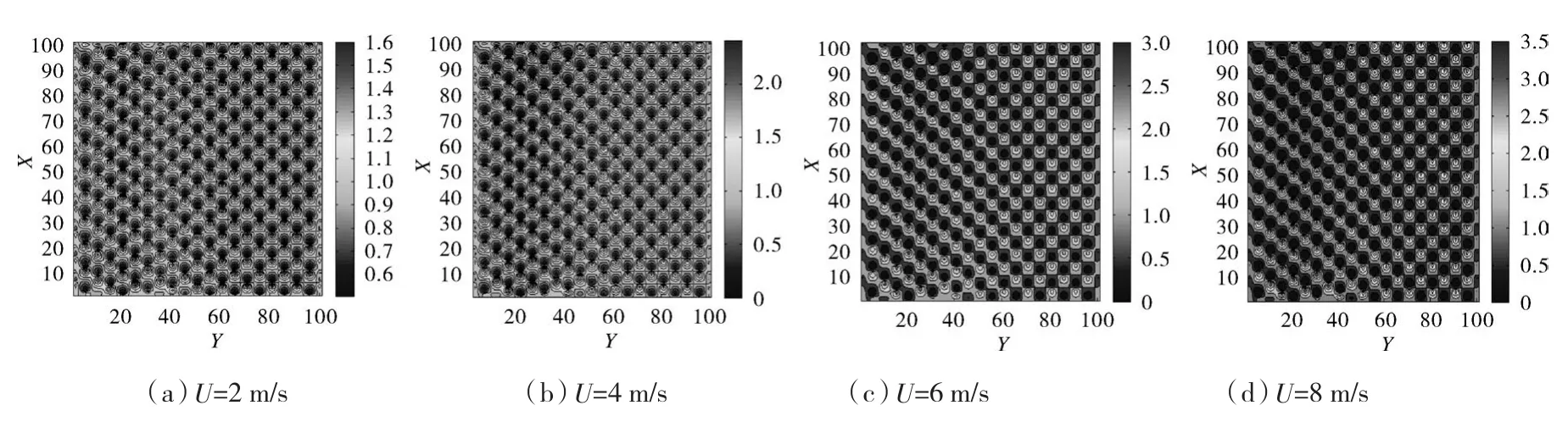

根据图10,在动态密封过程中,最大油膜压力与轴表面转速在数值上的呈正相关,随着轴的转速不断增大,空化区域面积不断增加,并且压力峰值向密封侧集中。

图10 轴转速变化时轴面S1油膜压力分布情况Fig.10 Film pressure distribution of shaft surface(S1)under different shaft speeds

根据图11(a),随着轴转速不断增大,油膜最大压力基本上呈线性增加。根据图11(b),轴转速不断增大,空化面积也随之增加。当转速大于4 m/s时,空化面积增加幅度有明显的增大。当转速大于6 m/s时,空化面积增幅有所减少。不同轴面间的空化面积和最大油膜压力差距较小。当轴转速在2~9 m/s之间时,3种轴面空化面积平均变化了38%,无量纲最大油膜压力平均变化了1.9,两者都远大于轴表面粗糙度引起的变化,这说明空化面积和最大油膜压力对轴转速更为敏感。

图11 最大油膜压力和空化面积随轴转速的变化Fig.11 Variation of maximum oil film pressure and cavitation area with shaft speed

(2)对泵送率及承载力的结果分析。

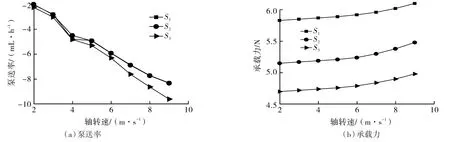

根据图12(a),唇形油封动态密封过程中,随着轴转速的增加,泵送率呈近似线性增加,转速从2~9 m/s,泵送率增加近3.5倍,原因是转速增加使得油膜空化面积和最大压力显著提升。转速变化时,轴面S3的泵送率始终最大,说明尖锐的粗糙峰能提升泵送率,但是泵送率对转速更为敏感。

图12 旋转轴转速变化时泵送率和承载力变化Fig.12 Variation of pumping rate and bearing capacity under different shaft speeds

根据图12(b),油封承载力跟轴转速呈正相关。当轴转速处于6~9 m/s时,增速幅度较快,主要是因为空化面积的增幅有所减缓。同一轴面,转速从2 m/s提升至9 m/s,承载力平均提升了0.25 N。不同轴面下,同一转速下,承载力平均相差0.55 N。说明转速与轴表面微观形貌均对承载力有一定影响,微观形貌的影响更为显著。

3.2.3 综合分析粗糙度和转速对密封性能的影响

以轴面S1为例,泵送率和承载力随轴表面粗糙度和轴转速的变化规律如图13所示。根据图13(a),转速每提升1 m/s,泵送率平均提升1.2 mL/h。不同转速下,唇和轴粗糙度的比值每增加0.05,泵送率增加量从0.05 mL/h到0.3 mL/h不等,因此泵送率对轴转速更为敏感。

图13 密封性能评价指标的总体变化规律Fig.13 Overall change rules of sealing performance evaluation indexes

根据图13(b),当唇和轴粗糙度的比值从0增加到0.05时,承载力平均能增加1.53 N。当比值从0.05增加到0.15时,承载力的增幅有所减小。主要原因是:当比值大于0.05时,空化面积增幅有所增大。同一粗糙度下,不同转速间承载力平均相差0.19 N。这说明承载力对轴表面粗糙度更为敏感。

4 结论

(1)油膜温度基本不影响泵送率随转速的变化趋势。考虑升温效应下的泵送率小于不考虑升温效应的泵送率。随着转速的提升两者之间的差值越来越大,转速到达3 000 r/min时,差值为1.5 mL/h。受油膜温度的影响,承载力随转速增大在1 500 r/min前后出现小幅下降再上升的情况。

(2)轴转速的提升会导致空化面积和最大油膜压力显著增大,相同条件下,转速从2 m/s到9 m/s,空化面积平均增加了38%,无量纲最大油膜压力平均增大了1.9,因此泵送率对转速更为敏感,转速每增加1 m/s,泵送率平均增大1.2 mL/h。

(3)相比于转速,承载力对唇与轴的粗糙度更为敏感,相同条件下,当唇与轴表面粗糙度的比值从0增加到0.05,承载力平均增加1.53 N。当比值处于0.05~0.15时平缓的波峰波谷的微观形貌能显著提升承载力。