基于整数规划的最优订购与转运方案预测研究

2022-04-27魏亦轩张一凡牛健飞

魏亦轩 张一凡 牛健飞

摘 要:原材料是企业生产高质量产品的保证,是企业生存的基石。如何以最少的成本订购与转运原材料,成为企业核心竞争力和学术界的研究热点之一。与基于复杂的分类模型和繁琐的启发式算法的传统方法不同,本文提出了新的整体简化的优化模型,在保证一定采购数量的基础上,增进企业采购、物流和生产的协调运行和整体稳健发展。该模型在多种原材料背景下寻求满足最少库存量的供货商的最优解,利用无监督学习在较低数据格式和质量的要求下保持较高预测准确率,从而预测最优订购与转运方案。本文首先提炼量化指标、降维、筛选最优供货商数量,并分别建立了以订购和转运业务成本最小化为目标的整数规划模型,进而求解出原材料的订购量和转运量,然后分别通过趋势预测和ARIMA模型预测等方法,将其代入循环算法并得到最终的方案,最后基于测试集数据,本文验证了订购、转运方案的良好性质。

关键词:整数规划模型;循环算法;主成分分析;ARIMA模型;整体分类

一、引言

原材料是企业生产高质量产品的基石和根本。在企业间竞争日益激烈的今天,如何以更科学的方法降低在企业支出中占据较大比重的原材料采购和转运成本,是提升企业竞争力的重要方式。由此,企业管理者需要尽可能降低原材料采购成本,减少原材料运输消耗,使企业更好的生存和发展。

传统的最优订购计划往往采用动态规划模型,但通常因为其网络结构过于复杂而难以寻求最优解,即使借助启发式算法也难以保证求解的有效性。本文在贺红燕等学者的基础上,提出了新的整体简化的优化模型,基于供应商与转运商的历史交易数据,确定多原料背景下的最优原材料订购和转运计划,帮助企业合理控制原材料订购与转运成本。

本文的主要内容从以下几部分展开。在第二部分,本文通过文献综述梳理过去学者的原材料订购与转运相关问题研究;在第三部分,本文对收集的实验数据集进行了指标提炼、信息降維和描述性统计等预处理;第四部分在给定一定假设的基础上建立最优订购与转运模型,并在第五部分实证模型和检验模型效果;第六部分是对本文的总结及对未来的展望。

二、文献综述

在过去研究中,多数学者往往只专注于研究企业原材料订购问题,而没有考虑运输等相关问题。孙明涛等考虑供货商供应能力等多种限制因素,以供应链为基础建立订购优化模型并运用遗传算法进行求解;在此基础上,丁锡海等通过NSGA-II遗传算法探究同一产品下多家供应商和多种运输业务以更低成本采购的方式,但仍然局限在单一原材料,与实际情况相差较大;另外,基于层次分析法和ABC分类法,闵旭峰归纳了原材料的类型,并根据不同原材料制定了不同的订购模型,但是其研究方法以描述性统计为主,数理推导较少,给出策略的适用范围较为有限;陈家宜等聚焦企业中原材料存在的数量折扣和信息不充分问题,研究多产品订单优化问题并建立多目标模型,该模型通过重庆某制造企业案例得到了验证,能够在一定程度上克服模糊信息和折扣策略的问题。

虽然有部分学者综合考虑了订购与运输原材料方案,但是其分析过程仍存在一定局限性。例如:鲁奎在生产批量优化模型基础上选择合适的供应商和转运商合理分配订购量,同时控制运输成本以降低企业的采购成本;然而,其研究模型在实践中应用范围受限,一方面建立的子模型对数据要求较高,需要覆盖原材料种类、运输能力及运输外包等多种变量,另一方面动态规划算法操作非常繁琐;此外,在孙明涛的研究方法基础上,贺红燕等挖掘整个供应链条的最优方案,其建立的规划模型应用价值较高,但模型未考虑原材料种类。

上述研究除丁锡海、陈家宜及鲁奎外均没有提供未来决策方案的预测方法,无法基于历史的交易数据,预测未来的决策方案。针对原材料需求的不确定性,王玲运用时间序列预测法中的简单移动平均法、加权移动平均法、简单指数平滑法等预测未来的方案,但是这些预测方法机理较为简单,预测准确率较低,且无法通过其他方法进行验证;陈燎也是基于原材料需求变化建立了采购库存优化模型,通过精度较高的贝叶斯方法预测在未来生产周期内的需求量,但贝叶斯模型计算繁琐,且仅在小样本上拟合效果较好,随着样本增大其拟合精度有所减弱。

综上所述,现有文献很少综合考虑原材料的订购与转运方法,即使有部分文献同时考虑了订购与转运方案,也存在一定局限性。ARIMA等预测方法也被广泛应用于订购与转运方案的预测,然而单一的预测方法预测准确度较低,无法很好地满足企业对于原材料订购与转运方案的预测需求。因此,本文在过去学者的研究基础上,讨论多种原材料的情景,并创新性地提出整体简化优化模型求解,基于趋势预测和ARIMA方法,在对数据格式和质量的较少要求下保持较高预测准确率,从而预测最优订购与转运方案。

三、实验数据与数据预处理

1.实验数据集

本文采用某企业的供货商与转运商数据集对模型进行实证分析。①该企业的产品原材料由 A、B、C 三种类型构成,单位原材料价格分别为1.2元、1.1元和1元,每周产能固定,每立方米产品消耗量分别为0.6 m3、0.66 m3、0.72 m3。为保障生产活动的顺利进行,企业必须储存至少有满足生产两周的库存量。

该数据集中,共有5年240周供货商与转运商的相关数据。其中有402家供货商提供不同类型的原材料,包括企业的名称、订购量及其供应量。有八家转运商负责运输原材料,包括转运商名称、是否运输及运输损耗率;每家转运商单位运输费用相同,且运输上限为每周6000 m3,转运损耗率随周数不同存在一定的波动。

本文的目的为基于历史数据,确定最优订购方案和最优转运方案,以保证该企业在未来的生产所需。为验证模型的有效性,本文将数据集中前216周(90%)的数据作为训练集,将后24周(10%)的数据作为测试集。

2.确定原材料供货商评价指标

为了分析方便,本文假设企业进购原材料以周为单位,周数按i=1,2…T排序,供货商、转运商的名称用j、k顺序排序。

(1) 订供货物比额X1j。订供货物比额表示了一家原材料供应商满足企业周订购量需求的能力。该指标以分段函数形式表达。令Sij表示第j家企业第i周原材料订货量,Lij代表第j家企业第i周原材料供货量。当企业供货与订货相等且任一等于0,供应商缺乏满足企业计划生产所需原材料的能力,将X1j赋值为0;当企业供货与订货相等且均不等于0,即供货商能够恰好满足企业订货的原材料量,将X1j赋值为1;当企业的需求量与供应商j供货量不等,供应商供货量相对越多,满足企业需求能力越强,用Lij/Sij表示;

此外,为了进一步度量企业对不同原材料的需求差异,引入原材料需求量的乘子权重,将其定义为一定周期内企业对n种原材料的需求Sin比例,得到最终的X1j'。

(1)

(2) 供应能力X2j。供应能力表示了一家原材料供应商当周提供原材料的能力,代表企业当前的发展规模和生产能力。定义X2j为一定周期T内供应商j的供货量Lij之和。

(3) 成功供应X3j。成功供应表示一家原材料供应商供货成功的总次数,象征着未来提供原材料数量的潜在增长空间。对于单个供货商j,本文令pij(i=1,2…T)代表每周是否成功供应给企业。当企业愿意订货,且其订货量小于等于供货量,赋值为1,即企业i在第j周供货成功,反之赋值为0。将pij在周期T内求和即得到X3j。

(4) 供货稳定性X4j。供求稳定性表示一家供应商交易受到外在因素干扰下提供原材料的可能性,代表了供应商提供产品的稳定水平和整体经营能力强弱。以一定周期T原材料供货量的标准差定义X4j,如公式(2) 所示,其中μ代表原材料供货商j在一定周期T内的均值。

(2)

3.主成分分析

上文中提炼出的多种原材料供货商评价指标之间共同影响,且诸指标关系复杂、权重难以确定,因此本文采用无监督学习中的主成分分析评估原材料供货商供货能力。无监督学习是一种利用无标注数据学习、预测数据的类别、概率等数值型变量,可以利用无监督学习探索统计规律和数据内在结构。在这类机器学习中,主成分分析是一种在保留绝大多数信息的基础上,通过对大量变量降维从而提炼少量指标的算法。基于主成分分析,可以得到企业供货商的特征分数I值,为筛选出对企业供货重要性较高的供货商做好铺垫。

4.确定最优供货商数量

基于上文计算出的特征评价分数,首先对供应商按照分数进行降序排列,根据供应量从高到低依次计算,直到满足原材料产能的最低要求。然后,为保证抽样过程的随机性、客观性,本文利用等距随机抽样选择出T’周进一步模拟仿真。接着,正式预测满足企业生产需要的最优供货商数量,循环输入每一家企业的该周供货量、库存量并计算对应产能,直到其总量超过维持运转的最低产能为止,得到T’周的最优供货数量,经过对比筛选出T’周内最大供货数量即为最优供货数量l。

通过Matlab编程程序计算出公式(2)的原材料供货商评价指标,得到402家企业的评价分数I值。I值越大,由实际意义知其对企业供货重要性越高。然后,在此基础上系统分析周供应原材料的最少供应商数,利用等距随机抽样出120个奇数周进一步模拟。接着,循环输入每一家企业的该周供货量、库存量,计算对应产能,直到其总量超过维持运转的最低产能5.64万m3为止。在得到120周的最优供货商数量之后,经过对比筛选,其最优企业数的最大值99家即为最优供货数量。

四、模型的建立

1.模型的假设

(1) 忽略供应商、转运商在品牌、产品质量和使用寿命的差异,将这些因素均一化,仅考虑提供产品数量的差异。

(2) 企业在满足两周生产需求的原材料库存量的需要下会忽略成本因素,尽可能订购原材料。

(3) 企业在长期与供货商交易中能够较为准确估计订购量,其估值取决于供货商供货量的多少。

2.基于整数规划的原材料分类订购规划模型的建立

确定完全满足企业持续生产需要的最优供货商后,要实现未来t周企业原材料订购最经济的目标,不仅需要保证企业有更多的利润,同时还要避免企业因为遭遇产能不足带来损失的可能性。因此,本文用原材料分类代替企业分类,将决策变量简化为原材料mL(L=1,2,…,n)的供貨量,从整体出发简化问题。在求出未来每周需要的总最优解后,按照一定权重合理分配供应商的供货量得到最终的订购量。

本文以订购成本最小化为目标,在一定约束条件下建立原材料分类订购规划模型。模型的目标函数如下公式(3) 所示:

(3)

其中,本文假设n种原材料m价格为p1,p2,…,pn,将其与对应能耗量EL(L=1,2,…,n)相乘作为n种原材料的总供货量M1,M2,…,Mn的因子。

原材料分类订购规划模型的相关约束条件如下所示:

(1) 基于n种原材料在不同损耗情况下能够相互替代消耗,将总供货量M1,M2,…,Mn限定在l家供应商每周提供n种原材料数量的最大值max(f1,...,n)、最小值min(f1,...,n)之和之间,搜索可能存在的全局最优解:

(4)

(2) 根据现实情况,每周库存均满足大于两周n种原材料消耗量Wmin,其约束条件如式(5) 所示:

(5)

(3) 原材料供货量单位虽然为立方米(m3),但实际交易中常以整数单位交易,因此n种原材料必须是非负整数。

为了简化问题,本文基于原材料供货商存在的特定数据结构特征,从整数规划角度出发探究最优订购方案。本文参考贺红燕等研究,认为供应商的周提供数据存在一定的特性规律分布,中位数更适宜确定其整体供应量分布。

本文设计的基于整数规划的订购分配循环算法如下:

①开始:输入供应商数据;

②比较原材料的总供货量M1,M2,…,Mn的因子数大小,优先筛选出数值较小即相应成本较低的总供货量;

③将l家企业按原材料n类分类,并分别求解出n类企业总供货量的最小值、最大值之和及中位数,并导出订购量最值之和到lingo中;

④输入Lingo求解得到的n类原材料订购量M1,M2,…,Mn;

⑤分配参数的设置:将n类原材料各自对应的企业按照中位数除以中位数总和,得到该原材料下的分配权重;

⑥不确定性参数的设置:将n类原材料的总订购量乘以分配权重,并随机分配在未来t周内的订购量,其随机数落在中位数10%左右的范围;

⑦流程结束。

该循环算法主要借助python处理完成,在步骤②导出原材料订购整数规划模型的必备参数,求解后在步骤③导入求解结果,使得算法顺利运行。

3.基于ARIMA的原材料分类转运规划模型的建立

不同转运商实际损耗率随周数不同存在差异,且一家转运商必须满足每一个服务的供货商全部运转量。因此,针对最惠转运方案的确定,设计出一套如图1所示的基于整数规划的订购分配循环算法,从整体出发制定合理的运转方案。首先利用ARIMA模型直接预测转运商未来t周转运损耗率;然后以转运商整体为角度分类,求解8家转运商供给量的最优解;接着在转运商数据平均值、中位数和非运转次数的基础上提取指标并降维确定权重,利用原材料转运规划模型分配转运商整体总量;最后在转运商必须满足每一个服务的供货商全部运转量的要求下,建立循环模型,并得到最后的转运方案。

从转运业务成本最小化的角度出发,本文在一定约束条件下建立原材料分类转运规划模型。模型的目标函数如(6) 所示:

(6)

其中,V1,...,8代表各转运商的总转运量,将其与预测出的消耗比率β1,...,n相乘求和作为转运业务的消耗量。为了简化问题,假设n种原材料m单位质量均相等,并忽略运输距离等其他因素,使不同企业运输不同供货商价格相等,忽略不计。

此外,原材料分类转运规划模型的约束条件如下所示:

(1) 转运商原材料转运量之和V1,...,8不超过转运商最大运输量

(2) 同时,不能超过各自按照主成分分析求得的权重wV1,...,8分配的周最大产能,以便后续搜索全局最优解

(7)

五、实验验证及模型效果检验

1.基于整数规划的原材料分类订购规划模型的求解

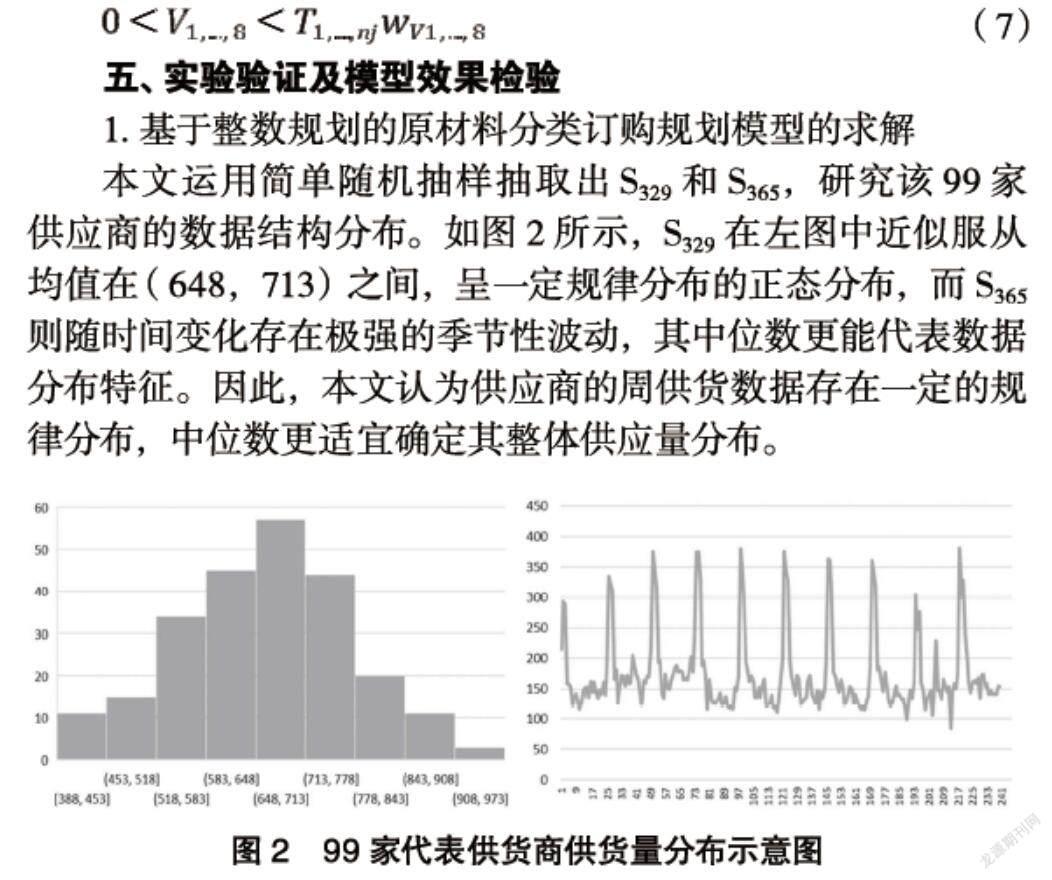

本文运用简单随机抽样抽取出S329和S365,研究该99家供应商的数据结构分布。如图2所示,S329在左图中近似服从均值在(648,713)之间,呈一定规律分布的正态分布,而S365则随时间变化存在极强的季节性波动,其中位数更能代表数据分布特征。因此,本文认为供应商的周供货数据存在一定的规律分布,中位数更适宜确定其整体供应量分布。

运用Lingo编程求解的订购整数规划模型,得到了目标函数全局最优解为8104.836元,并得到需要订购量分别为8909、806、1535立方米。然后,将参数在步骤②导入,顺利运行算法得到最终结果。

2.基于ARIMA的原材料分类转运规划模型的求解

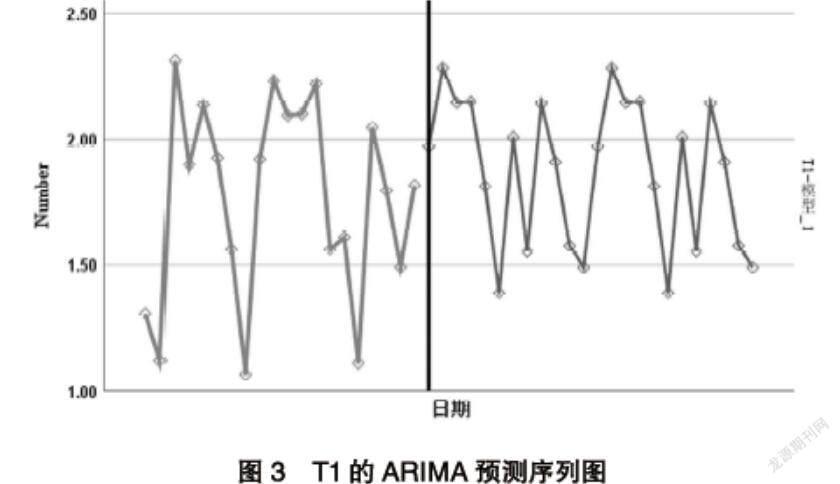

基于数据特征分析,八家转运商的季节性波动特征符合时间序列分析。因此,本文基于SPSS的专家建模器预测未来24周的转运损耗率具体符合的ARIMA模型种类。为提高预测准确率,将含有192周数据的训练集以8周为单位求均值,得到24组数据预测出未来周数情况,并剔除异常值。T1公司的示意图如图3所示。

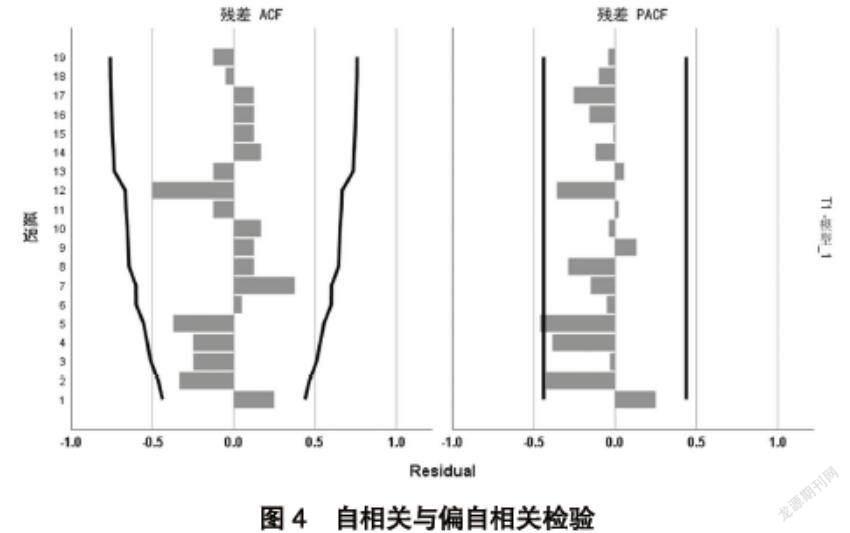

在得到其预测模型及相关参数,预测结果的R2均值接近0.7,并在90%的水平上显著,验证了预测模型的良好性质。此外,预测结果通过了图4所示的ACF自相关检验和PACF偏自相关检验,预测模型服从随机的白噪声序列,时间序列平稳,证明本文的预测是有意义的。

为实现转运最低损耗的目标,本文利用转运商分类将决策变量设置为八家转运商原材料的转运量,运用Lingo编程求解求出未来每家转运商能够承担的整体最优解后,通过主成分分析降维得到权重矩阵u进行权重分配。然后,建立原材料转运规划模型,将ARIMA预测得到的损耗比率、转运商原材料最大运输量6000m3、周最大产能28200m3代入模型的目标函数和约束条件,运用Lingo编程求解得到的八家转运商各自转运量。最后,将相关数据代入循环算法,由Python编程运行。

3.模型效果检验

在得到最惠订购、转运方案后,本文通过从测试集中随机抽取24周与测试集的数据进行比对,检验供货商供货方案的预测效果。经检验,数据相似度达到88.65%,说明本文供货商预测数据具有较高的准确率。

然后,本文通过研究特定参数,验证建立循环算法的实际效果。对于最惠订购方案的检验,比较供货商测试集平均价格和优化处理过的预测平均价格,作出如图5所示的堆叠柱形图。选择随机抽样的四家供应商作为代表实例,保证检验的可靠性。如图所示,优化处理过的预测均价明显小于测试集平均价格,验证最惠订购方案的经济性、低成本性。

针对最惠转运方案,鉴于测试集的数据为八家转运商每周不同的转运损耗率,无既定的转运方案,无法直接通过比对测试集与预测结果检验模型。因此,本文从最优预测方案内部检验,在預测的24周随机等距抽取3周作为样本,作出如图6所示的示意图。每家企业的转运量上限不超过4000 m3,远远小于最大转运量6000 m3。而且,每次模拟尽管每家企业转运量存在随机波动,但是转运方案整体倾向于权重较高的t6、t2和t8,而很少选择较低的t1、t5。总体而言,验证了转运规划模型的良好预测性质。

六、模型的评价

本文在综合考虑原材料订购与转运方法的基础上,提出了整体简化的优化模型,并结合趋势预测和ARIMA预测方法,对未来24周的订购与转运方案进行了预测。本文的创新点主要有以下几个方面。首先,循环算法以订购规划、转运规划模型为基础,考虑企业各种选择的收益、机会成本与实际成本,从整体分类角度简化问题;根据ARIMA预测和随机分配确定未来24周每周具体方案,模型模拟的实际情况具有较高准确率、可信度、普适性。其次,引入循环结构使仿真过程可操作性增强,并通过可视化图表对订购、转运方案实际效果进行检验。最后,主成分分析极大简化数据处理难度,模型对数据格式要求较低,只需简单计算提取的多个量化指标,有效降低数据预处理的工作量。

本文依然存在不足之处,将在以后的研究中加以改进。一方面,评估的原材料供货指标受到数据信息的限制,考虑不够全面,且指标之间可能存在相关性和共线性,模型的准确率有待进一步提升;另一方面,建立的模型事实上简化了一部分现实中可能变化的参量,不能很好地从动态随机的角度拓展模型。

注释:①数据引用自中国大学生在线http://dxs.moe.gov.cn/zx/hd/。

参考文献:

[1]贺红燕,朱军勇,史文利.基于供应链的建筑业企业库存成本控制模型[D].河北工程学院,2020.

[2]孙明涛,曹庆奎.基于遗传算法的供应链企业订购方案优化模型[J].河北建筑科技学院学报,2004(02):86-89.

[3]丁锡海,王丽亚.考虑运输的多供应商采购模型及算法[J].工业工程与管理,2012,17(02):68-72.

[4]闵旭峰.基于AHP&ABC的整车原材料分类及订购策略优化[D].上海交通大学,2012.

[5]陈家佳,黄东宾,沈江,胡伟.制造企业含折扣的模糊多目标多产品订单优化[J].工业工程与管理,2017,22(02):37-45.

[6]鲁奎.考虑运输成本和多供应商的动态经济批量问题研究[D].中国科学技术大学,2007.

[7]王玲玲.H公司原材料库存管理优化研究[D].华南理工大学,2018.

[8]基于原材料需求不确定的铝合金铸造企业采购与库存联合优化研究[D].北京交通大学,2018.

[9]姜启源,谢金星,叶俊.数学模型(第五版)[M].高等教育出版社,2018.5.

作者简介:魏亦轩(2001.07- ),汉族,河南洛阳人,河南大学金融学专业,本科在读,研究方向:流通经济、宏观经济统计;张一凡(2000.11- ),汉族,山东泰安人,河南大學统计学专业,本科在读,研究方向:应用统计;牛健飞(2001.06- ),汉族,河南南阳人,河南大学电子信息科学与技术专业,本科在读,研究方向:信号与信息处理