水分添加量对肉粉肠品质特性的影响

2022-04-26徐敬欣常婧瑶孔保华夏秀芳

徐敬欣,常婧瑶,孔保华,夏秀芳,刘 骞

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

肉粉肠是一种具有悠久历史的传统肉制品,在东北、华北地区十分流行,具有风味浓郁、爽口不腻、价格低廉等优点[1],因此深受消费者青睐。产品中除主料肉糜外,绿豆淀粉在配方中也占有重要比例(通常在35%左右[2−3]),其在肉粉肠加工过程中,起到增稠和稳定的作用,同时赋予产品特殊的口感[4−6]。然而,在肉粉肠加工过程中,水分添加量会直接影响热加工过程中绿豆淀粉糊化特性,从而影响产品的最终品质。周国燕等[7]的研究结果表明,随着水分含量的增加,糊化起始温度、峰值温度增高,糊化焓值显著变化。此外,水分含量的多少直接影响马铃薯淀粉的糊化度(Degree of Starch Gelatinization,DSG)。当水分含量较少的时候(低于50%),马铃薯淀粉糊化不完全,当水分含量提高至75%及以上时,淀粉基本糊化完全。因此,水分含量的多少直接影响最终产品的DSG,继而影响产品的品质特性。此外,裴玉秀[8]研究表明,不同预糊化温度下绿豆淀粉的吸水量以及颗粒体积不同,所形成的凝胶稳定性不同,因此直接影响最终产品的品质。在肉粉肠加工过程中,预糊化工艺能够显著促进淀粉的溶解性,有利于与肉糜形成均一的复合体系。

基于此,本实验将改变肉粉肠的水分添加量(50%、52%、54%、56%和58%),探讨不同水分添加量对于肉粉肠DSG以及品质特性和感官特性的影响,同时利用簇类分析(hierarchical cluster analysis,HCA)探讨不同样品间各参数的相似性和差异性,以期为肉粉肠类制品的加工提供理论基础。

1 材料与方法

1.1 材料与仪器

干绿豆淀粉 哈尔滨市哈达淀粉有限公司;猪瘦肉、猪脂肪、大葱、鲜姜 市售;猪肠衣(7路,直径36~38 mm) 江苏南通宝丰肠衣有限公司;复合磷酸盐、亚硝酸钠、异抗坏血酸钠 厦门市顶为味兴业香料发展有限公司;山梨酸钾 宁波王龙科技股份有限公司;食盐 中盐东兴盐化股份有限公司;香辛料 江苏省泰州市香之源食品有限公司;淀粉葡萄糖苷酶(Amyloglucosidase,AGS)(酶活:3260 U/mL),K-GLUC试剂盒 爱尔兰威克洛Megazyme国际公司。

垣悦-22绞切两用灌肠机 江苏镇江辛丰垣悦机械厂;自动和面机 广东省广州市道升商用厨具有限公司;BZZT-IV-150蒸煮桶 杭州艾博机械工程有限公司;TU-1800紫外可见光分光光度计 北京普析通用仪器有限公司;IT-09A12加热磁力搅拌器

上海一恒科学仪器有限公司;AQUALAB 4TE水分活度仪 美国Decagon Devices仪器公司;ZE-6000色差计 日本色电工业株式会社;TA-XT plus型质构分析仪 英国Stable Micro System公司;Mq-20低场核磁共振分析仪 德国布鲁克公司。

1.2 实验方法

1.2.1 肉粉肠的配方 肉粉肠的配方如表1所示。改变肉粉肠加工工艺中的水分添加量,不同的水分添加量分别为主料(瘦猪肉、肥膘和干绿豆淀粉)的50%、52%、54%、56%和58%,测量不同样品的DSG及品质特性参数。

表1 肉粉肠的配方Table 1 Formula of starch-meat sausages

1.2.2 肉粉肠的加工工艺流程 原料的选择→绞碎→冷藏→粗斩拌肉糜→预糊化淀粉→混合馅料→灌制→煮制→干燥→糖熏→冷却→成品

1.2.3 肉粉肠的操作要点 原料的选择:选择经卫生检疫合格的瘦猪腿肉和猪背肥膘为原料,剔除可见筋膜并清洗血污等杂质。

绞碎:用刀盘孔径为3 mm的绞切两用灌肠机分别将瘦猪肉和脂肪搅碎。

冷藏:将搅碎的原料肉在4 ℃冰箱中冷藏过夜12 h左右。

粗斩拌肉糜:将瘦猪肉和猪背膘放入绞切两用灌肠机中,高速斩拌3 min(肉糜呈粗颗粒)后取出,置于4 ℃冰箱冷藏备用。

预糊化淀粉:将300 g干绿豆淀粉溶于部分冷水中,冷水体积为总水分添加量的1/3,置于自动和面机中,使体系呈均匀分散的悬浊液。然后,将剩余水加热至95 ℃并缓慢加入上述悬浊液中,边加入边搅拌。

混合馅料:将鲜姜和大葱混合打浆备用,持续搅拌预糊化后的淀粉,至其温度降低至48 ℃左右加入备用的猪粗肉糜,加入食盐、葱、姜、香油等香辛料以及异抗坏血酸钠和防腐剂并持续搅拌10 min。

灌制:用绞切两用灌肠机将肉馅灌入猪肠衣内。灌装时要求均匀,使灌装后的肠可呈扁平状铺于操作台上,联结到所需长度,然后再盘绕起来。

煮制:在85 ℃恒温蒸煮锅中蒸煮,时间30 min,测定肠体中心温度达到74 ℃时即可。

干燥:将肠体从蒸煮桶中捞出,置于室温中风干,至肠体表面无多余水分并且温度冷却至室温。

糖熏:将白砂糖与潮湿木屑以1:1(v/v)在锡纸盒中(长× 宽× 高 =12 cm×1 2 cm×3 cm)混合均匀,并将其置于烧红的铁锅底部,持续加热铁锅直至锡纸盒内白砂糖化开呈褐色且有烟产生,将干燥后的肉粉肠置于锅中铁架上,盖紧锅盖,熏制6 min,至肠衣呈金黄色。

冷却:将糖熏后的产品置于晾干架,冷却至室温后进行真空包装。

1.2.4 肉粉肠DSG测定 肉粉肠的DSG的计算公式如公式(1)所示,根据Liu等[9]的方法测量总淀粉含量和糊化淀粉含量。将样品机械再溶解于80 mmol/L NaOH溶液中,并用80 mmol/L盐酸溶液中和。主要测量步骤包括:a.肉粉肠样品中总淀粉的机械再溶解;b.肉粉肠样品中糊化淀粉的机械再溶解;c.分别酶解机械再溶解后的样品;d.分别测量酶解产生的D-葡萄糖含量;e.得出总淀粉含量和糊化淀粉含量,并利用如下公式计算肉粉肠的DSG。

1.2.5 肉粉肠水分含量和水分活度测定 根据GB 5009.3-2016《食品安全国家标准 食品中水分的测定》方法测定样品的水分含量。

取适量肉糜平铺于水活杯底部,将水活杯放置于水活测定仪中进行水分活度测定,记录测定结束后的数值。

1.2.6 蒸煮损失测定 参考Álvarez等[10]方法略有改动,取35 g生肉糜于离心管中,以3500 r/min转速于4 ℃离心5 min,然后置于85 ℃的恒温水浴锅中加热30 min,模拟蒸煮过程,取出后在室温下倒置冷却45 min~1 h。蒸煮损失计算公式如下:

式中:m1为加热前肉糜质量,g;m2为加热后肉糜质量,g。

1.2.7 乳化稳定性测定 参考Colmenero等[11]的方法略有改动,将蒸煮后所得液体全部倒入铝盒中,置于105 ℃烘箱加热至恒重,减少的重量即为水分损失(加热前的重量w1减去加热后的重量w2),恒重后的铝盒总重m3减去空铝盒的重量m4即为脂肪损失。计算公式表达为:

式中:w1为加热前的重量,g;w2为加热后的重量,g;m为生肉糜质量,g。

式中:m3为恒重后的铝盒总重,g;m4为空铝盒的重量,g;m为生肉糜质量,g。

1.2.8 水分动态分布测定 参考Aursand等[12]的方法略作改动,用圆柱形取样器(直径18 mm)取18 mm×18 mm(高×直径)肉粉肠样品置于核磁试管中,使用低场核磁共振分析仪在室温(25 ℃)下测定自旋-自旋弛豫时间T2。使用CONTIN软件分析弛豫数据,弛豫时间分量表示为T2b、T21和T22,相关面积比例分别表示为A2b、A21和A22。测试参数:质子共振频率为22 MHz,测量温度为32 ℃,重复扫描16次,重复间隔时间TR为3500 ms,采样间隔160 μs,回波个数为5000。每个样品平行测定6次,实验重复3次。

1.2.9 质构特性测定 分别取长度、粗细均匀的样品进行质构测定。探头型号为P2,试验参数如下:测试前速度为1.5 mm/s,测试速度为1.5 mm/s,测试后速度为10.0 mm/s,触发力为15.0 g,样品首次轴向压缩未刺破肠衣,且压缩至原始高度的15.0%,测定指标包括:硬度、弹性和回复性。第二次轴向压缩刺破肠衣,且压缩至样品的75.0%。测定指标包括:脆性、咀嚼性和致密性。

1.2.10 颜色测定 根据Jia等[13]所述的方法,用色差计来测定肉粉肠的亮度值(Lightness,L*-值)、红度值(Redness,a*-值)和黄度值(Yellowness,b*-值)。将肉粉肠样品粉碎,并使用D65光源和10°观察仪(直径为8mm)进行测量,观察仪直径为8 mm,测量区域为50 mm。测量之前,使用白色参考板(L*-值=95.26,a*-值=−0.89,b*-值=1.18)进行校准。每组样品测量3次平行,每次平行将样品旋转3次至不同位置进行测量。

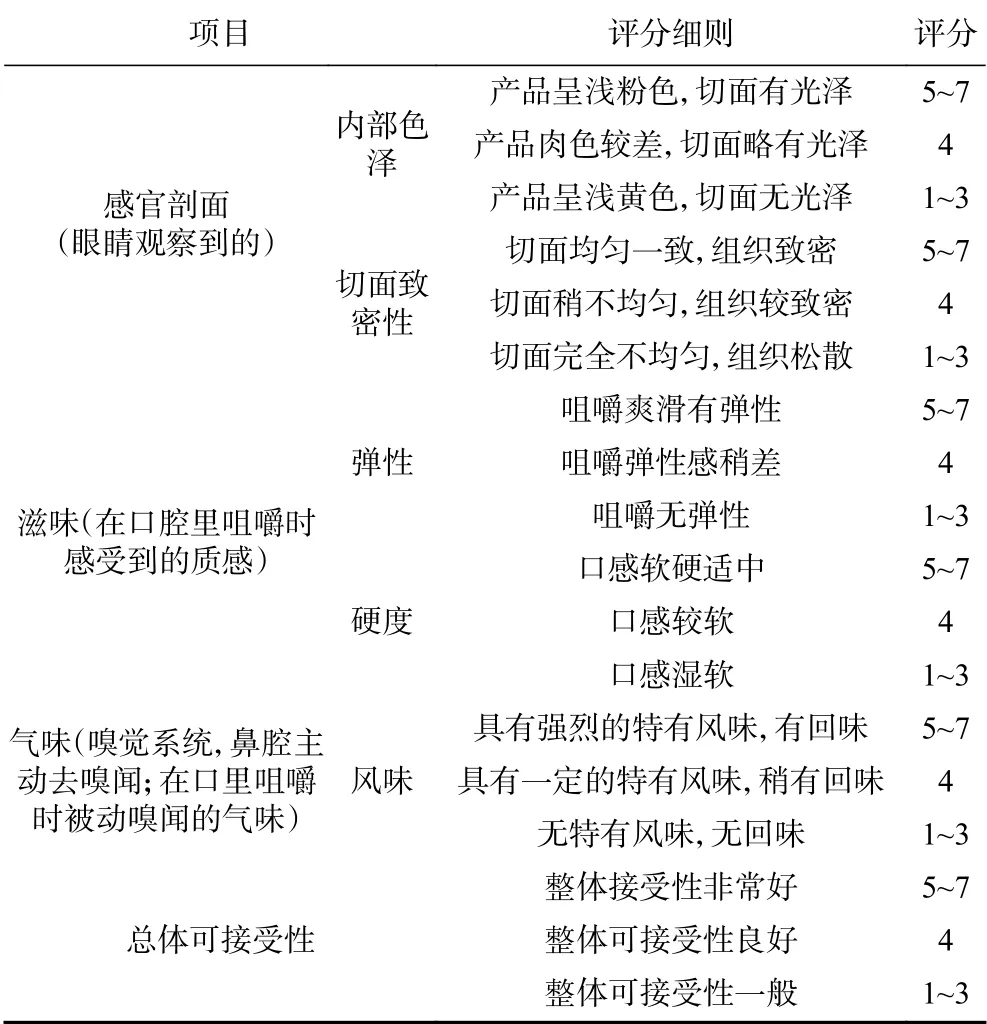

1.2.11 肉粉肠感官评价 感官评价由感官小组(共16名成员,包括8位女性和8位男性)在感官实验室(ISO 8589,2007)完成,评分细则如表2所示。肉类实验室的专家通过预备课程对所有小组成员进行了培训,使他们了解样品。根据以下参数,通过感官描述分析对每个肉粉肠进行评估:肉粉肠的内部颜色,肉粉肠的切面均匀度,肉粉肠的弹性,肉粉肠的硬度,肉粉肠的风味强度。此外,小组成员还需要提供每个肉粉肠的总体可接受性(1=低;7=高)。将室温的每组肉粉肠切成片(厚5~8 mm),并放在随机编码的3位数的白板上,然后将所有样品立即交予小组成员。此外,还需向小组成员提供饮用水,避免测试不同样品之间味觉的混淆[14]。

表2 肉粉肠感官评分细则Table 2 Sensorial evaluation scores of starch-meat sausages

1.3 数据处理

每个试验重复3次,结果以平均值±标准差表达。数据统计分析采用IBM SPSS 25(IBM SPSS软件公司,Chicago,IL,USA)软件进行,差异显著性(P<0.05)分析使用Tukey HSD程序。利用Origin 2018(OriginLab软件公司,Hampton,MA,USA)软件作图,Rversion4.0.3(MathSoft, Inc. USA)软件进行HCA分析,讨论不同样品间参数的相似性。

2 结果与分析

2.1 水分添加量对肉粉肠DSG的影响

肉粉肠作为一种高淀粉含量的肉制品,在蒸煮过程中,馅料中的淀粉颗粒发生糊化,即颗粒吸水溶胀,淀粉分子间链接键断裂,扩散出来的淀粉分子与水分子重新结合,形成无序的非晶态[15]。而在淀粉糊化的过程中,水分作为食品的重要组成部分,对于淀粉的糊化特性,糊化度等有直接的影响[16],继而对产品的品质形成起到关键性作用。由图1可以看出,随水分添加量的增加,肉粉肠的DSG显著增加(P<0.05)。这是因为,当体系水分含量过低(50%),因糊化过程中水分迁移困难,因此淀粉颗粒只能吸收有限水分,导致DSG较低[17]。而随水分添加量的增加,发生水合作用的淀粉颗粒增加,大量结晶体水合破裂,糊化速率提高,淀粉糊化度升高。周兵等[18]发现,相较于温度,水分含量对于淀粉的糊化起到更重要的作用,具体表现为,DSG随体系水分含量的增加而增加。当水分添加量为50%时,淀粉中的水分含量不足,淀粉在热加工糊化时,分子吸水力受阻,膨胀力低,导致淀粉糊化不完全,DSG较小,糊化焓变值较低[19]。

图1 不同水分添加量对肉粉肠DSG的影响Fig.1 Effect of different water additions on DSG of starch-meat sausages

2.2 水分添加量对肉粉肠水分含量和水分活度的影响

水分活度表示肉粉肠中水分存在的真实状态,它表达了水分能为化学反应和物理过程利用的有效程度[20],能够反映供微生物生长所需的自由水的情况[21]。由表3可知,不同水分添加量的肉粉肠其水分活度无显著变化(P>0.05),但大致呈上升趋势,且数值均偏高,表明该体系水分子的活度高,质子密度高[22],贮藏稳定性差。同时,由表可以看出水分含量随水分添加量的增加而显著增加(P<0.05)。这是因为肉粉肠的DSG随水分添加量的增加显著增加(P<0.05)(图1),即糊化淀粉颗粒增多,凝胶化的网络结构可承载大量水分子,提高体系的持水能力。

表3 不同水分添加量对肉粉肠水分含量和水分活度的影响Table 3 Effect of different water additions on water content and water activity of starch-meat sausages

2.3 水分添加量对肉粉肠蒸煮损失和乳化稳定性的影响

蒸煮损失和乳化稳定性是决定肉粉肠品质和感官质量的重要指标,其中蒸煮损失与加热过程中的水分或脂肪结合能力有关。而乳化稳定性是能够表征肉粉肠中肉蛋白结合水分和脂肪能力的物理指标[23]。由表4可知,随水分添加量的增加,肉粉肠的蒸煮损失、水分损失以及脂肪损失均呈现下降的趋势,表明高水分添加量的样品蒸煮损失小、乳化稳定性高。这是因为淀粉在热加工过程中发生糊化,且水分添加量的增加,加速了肉粉肠中淀粉的糊化进程。相反地,图2可观察到低水分添加量的样品有细小水塘,切面疏松不致密,这与表4中该水分添加量下较高的蒸煮损失和较差的乳化稳定性结果一致。

表4 不同水分添加量对肉粉肠蒸煮损失和乳化稳定性的影响Table 4 Effect of different water additions on cooking loss and emulsion stability of starch-meat sausages

图2 不同水分添加量对肉粉肠切面的影响Fig.2 Effect of different water additions on sections of starchmeat sausages

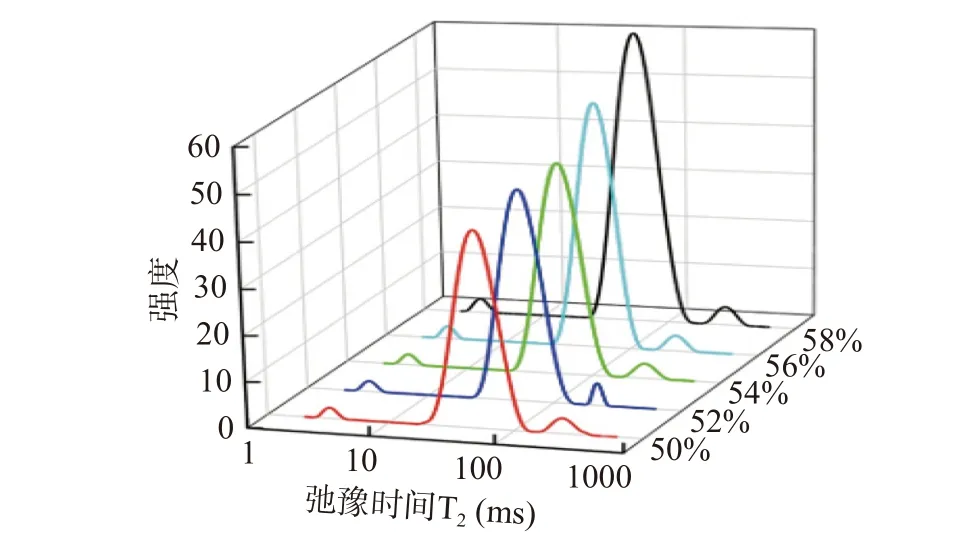

2.4 水分添加量对肉粉肠水分动态分布的影响

LF-NMR(Low-Field Nuclear Magnetic Resonance)能够提供肉粉肠内部不同状态水分的分布以及流动性的相关信息,通过这些动态信息,能够更好地解释影响肉制品食用品质、加工特性等的原因[24],并且对改善食品的加工条件,提高食品产品的品质等具有重要的意义[21]。由图3可看出,肉粉肠的核磁衰减信号被拟合为3个峰,其根据水分子自由移动程度不同。其中,T2b反映与大分子紧密结合的水即结合水,T21反映位于高度组织化蛋白质结构内部的水即不易流动水,而T22为肌原纤维蛋白外部水包括肌浆蛋白部分即自由水[25−27]。表5显示不同水分添加量下的肉粉肠的弛豫时间(T2b、T21、T22)和相应的峰面积比(A2b、A21、A22)。由表5可以看出,随水分添加量的增加,肉粉肠的T2b无明显变化,但T21以及T22均向弛豫时间变短的方向移动(P<0.05)。表明体系中的水分子自由度逐渐减小,流动性降低。同时,表5中的数据显示,A2b随水分添加量的增加变化不显著(P>0.05),而A21随水分添加量的增加而显著增加(P<0.05),A22则显著降低(P<0.05)。表明水分添加量的增加,对结合水含量无明显影响,但导致越来越多的自由水向不易流动水转变。这与肉糜蒸煮损失和乳化稳定性的结果一致。

表5 不同水分添加量对肉粉肠横向弛豫时间及相应峰面积比例的影响Table 5 Effect of different water additions on relaxation times and the corresponding peak area proportions of starch-meat sausages

图3 不同水分添加量对肉粉肠中水分动态分布的影响Fig.3 Effect of different water additions on water dynamic distribution of starch-meat sausages

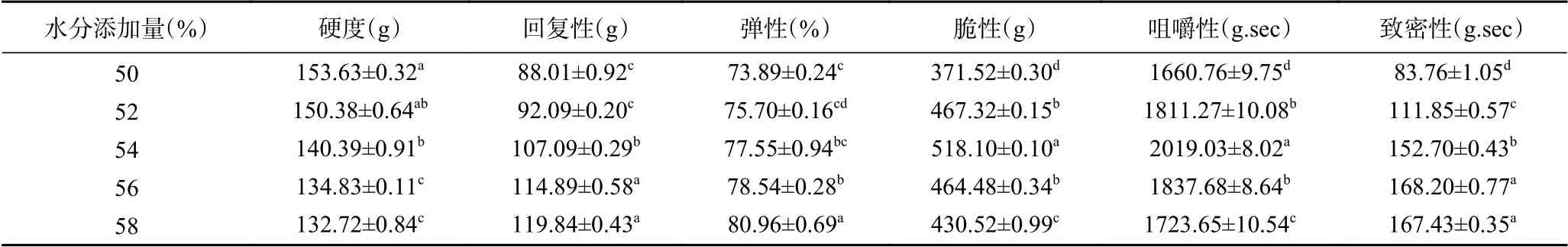

2.5 水分添加量对肉粉肠质构特性的影响

质构测定在肉制品研究中得到广泛应用,压缩、剪切等的测定是质构仪测定中重要的测试指标[28]。由表6可以看出,随水分添加量的增加,肉粉肠的弹性和回复性均呈现平稳上升的趋势。这与刘安军等[29]的研究结果相同。这是因为水分添加量对香肠的弹性和硬度有直接影响[30]。此外,肉粉肠的硬度随水分添加量的增加而降低。这是因为水分添加量的增加导致水分子之间的作用力增强,影响肌肉蛋白和水的相互作用,因此产品的硬度降低,质地变软,导致弹性发生变化[25]。此外,脆性和咀嚼性均随水分添加量的增加而呈现先上升后下降的趋势(P<0.05),并于水分添加量为54%时达到最大值。同时,肉粉肠的致密性随水分添加量的增加而显著增加(P<0.05),直至水分添加量为56%时达到最大值,这与图2的切面图趋势相同。

表6 不同水分添加量对肉粉肠质构特性的影响Table 6 Effect of different water additions on texture characteristics of starch-meat sausages

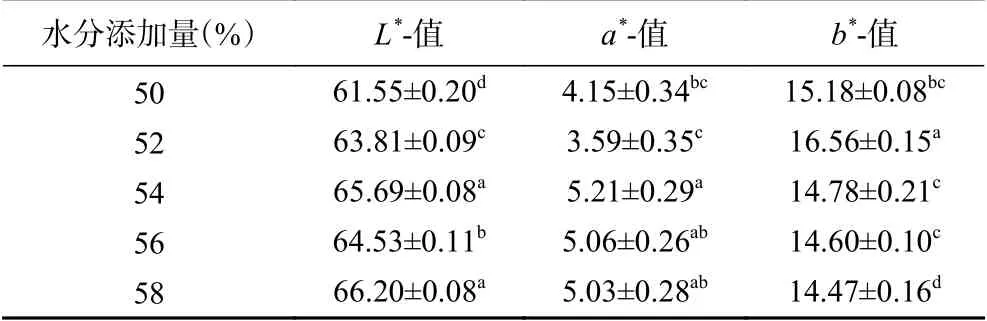

2.6 水分添加量对肉粉肠颜色的影响

颜色是评价肉制品的重要指标,具有直观性。同时,颜色也是消费者判断肉制品好坏的主要标准。其变化与肉粉肠的配方密切相关[22]。未改变加工工艺的情况下,肉粉肠切面的常规颜色是浅粉色[3]。表7为不同水分添加量下肉粉肠的L*-值、a*-值和b*-值,由表可知,肉粉肠的L*-值随水分添加量的增加呈现波动上升的趋势,且当水分添加量为58%时达到了最大值。这是因为该样品水分添加量高,大量水分子提高了光散射强度,使产品亮度最明显。孙茜茜[31]的研究结果表明,淀粉颗粒的平均粒径、膨胀度越大,则亮度越高,且破损淀粉含量与亮度呈正相关关系。这是因为水分添加量越高,样品的DSG越高,即破损淀粉颗粒的含量越高,而破损颗粒的存在使得体系吸收相对较多的水分,淀粉颗粒易于膨胀,直链淀粉和支链淀粉能够充分伸展,产品呈现较高的亮度。水分添加量为54%时肉粉肠的a*-值最高。此外,表7中数据表明,当水分添加量较低时(50%、52%),肉粉肠样品的b*-值偏高,图2中也可观察到相同结果。

表7 不同水分添加量对肉粉肠颜色的影响Table 7 Effect of different water additions on colors of starchmeat sausages

2.7 水分添加量对肉粉肠感官评价的影响

感官评价能够对产品颜色、风味、弹性、硬度等直接评估,其结果能够反映产品被消费者接受的程度。由表8可以看出,较低水分添加量(50%)下肉粉肠的内部色泽显著低于其他样品(P<0.05)。这是因为低水分添加量导致肉粉肠中只有少部分淀粉发生糊化,而大量淀粉以生淀粉的形式存在。生淀粉颗粒内部链状结构未打开,无法与肌肉内变性蛋白形成胶体网状结构,导致水分子逃脱,产品持水性差,黏着性弱,使肉组织间形成孔洞,如图2的切面状态。肉粉肠弹性和硬度的感官评分趋势与表6质构仪测定趋势相同。而不同水分添加量下肉粉肠的风味无显著变化(P>0.05)。此外,肉粉肠的总体可接受性评分随水分添加量的增加呈现先上升后下降的趋势,这是因为低水分添加量下肉粉肠样品颜色较差且切面疏松有孔洞,而高水分添加量下肉粉肠样品虽弹性良好,但口感偏湿软,因此总体可接受性较差。因此整体而言,水分添加量为54%的肉粉肠表现出最佳的感官特性。

表8 不同水分添加量对肉粉肠感官评价的影响Table 8 Effect of different water additions on sensorial evaluation of starch-meat sausages

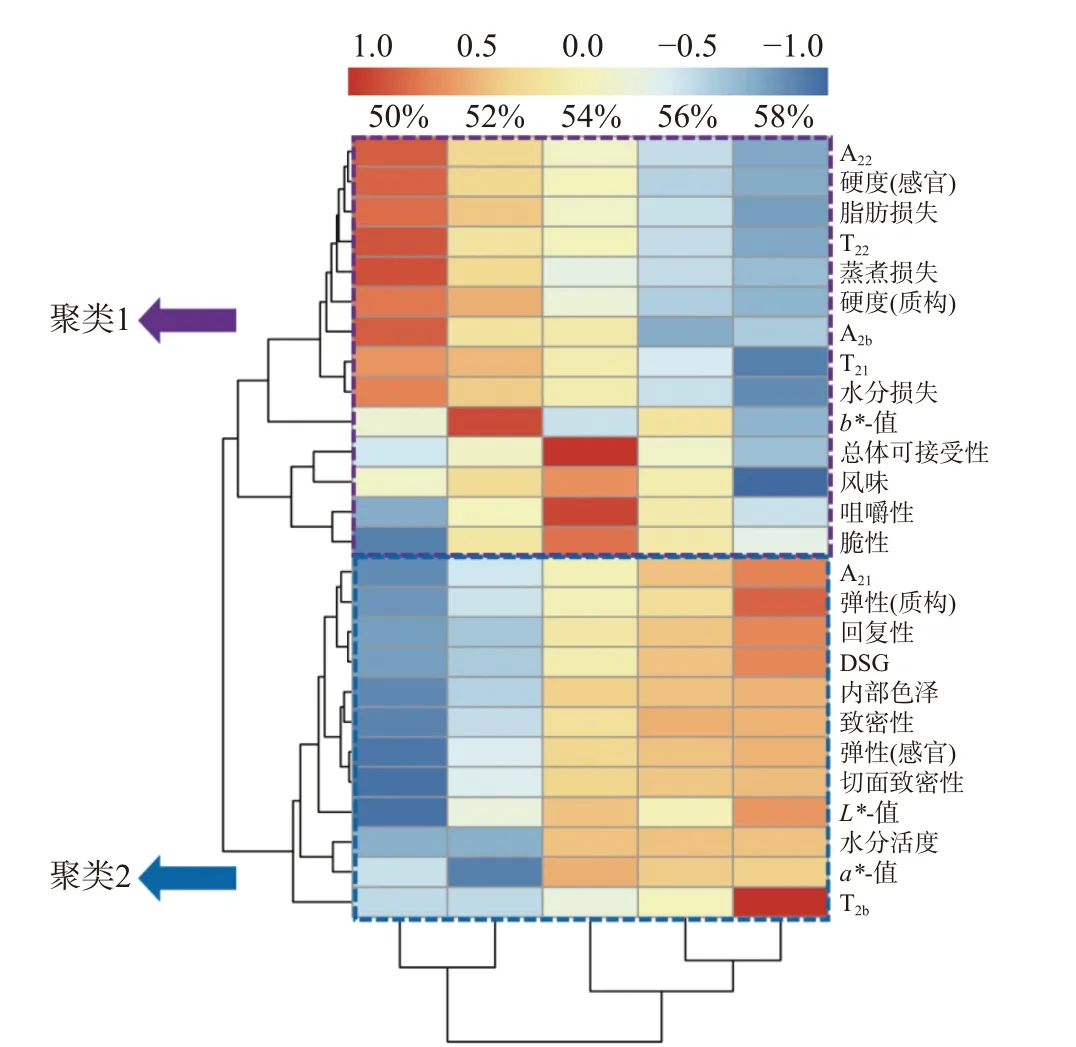

2.8 HCA分析

HCA(Hierarchical Cluster Analysis)分析是观察和处理复杂数据矩阵的正确工具。其在数学上将每个变量视为样本描述的多维空间中的一个点[32]。当一个给定的样本作为变量中的一个点时,可以计算该点与所有其他点之间的距离,从而建立一个矩阵来描述所有被调查样本之间的接近度[33]。该分析是根据样品间相似性对样品进行分组的一种简单方法,可以清晰地描述分类实验中不同样品之间的多元性相关程度。HCA的结果通常表示为热图,可以明确展示不同样本之间的接近度和关系。如图4所示,HCA的结果表明,在聚类1组中,低水分添加量(50%和52%)对于肉粉肠的A2b、A22、T21、T22、乳化稳定性(脂肪损失和水分损失)、蒸煮损失、b*-值均有上调的影响。而58%的水分添加量对于肉粉肠的感官特性(风味和总体可接受性)和质构特性(脆性和咀嚼性)均有明显下调的影响。相反地,54%的水分添加量对于肉粉肠的上述指标均有明显上调的影响。此外,在聚类2组中,高水分添加量(54%、56%和58%)对于弹性,感官特性(内部色泽和切面致密性),质构特性(致密性和回复性)以及DSG均有上调的影响。因此,上述结果综合表明54%的水分添加量制备的肉粉肠样品的品质特性均优于其他两组(56%和58%),是最佳的加工工艺参数。

图4 不同水分添加量的DSG与对肉粉肠品质特性指标的HCA分析Fig.4 HCA analysis on DSG and quality characteristic index of starch-meat sausages processed in different water additions

3 结论

本实验主要探讨了50%、52%、54%、56%和58%的水分添加量对肉粉肠DSG和品质特性的影响。研究结果表明,随水分添加量的增加,肉粉肠的水分含量显著上升(P<0.05),而水分活度无显著变化(P>0.05)。此外,54%的水分添加量能够在提高肉粉肠DSG的同时,降低肉粉肠蒸煮损失。同时,水分添加量的增加提高了产品的弹性,并且54%的水分添加量的肉粉肠致密性、硬度、总体可接受性评分高,是规范肉粉肠加工工艺的水分添加量比例。