车用ASA材料的应用和研究进展

2022-04-26李文龙

李文龙,郭 涛

(1上海金发科技发展有限公司,上海 201714;2 金发科技股份有限公司企业技术中心,广东广州 510520)

和无机材料、金属材料等不同的是,聚合物材料在太阳光的长期照射下较容易发生断链反应,尤其在户外使用时,在光、氧、水的综合影响下,聚合物材料的降解加剧,导致材料表面发生变色、白化、裂纹等现象,物理机械性能的一些指标也发生不同程度的下降,大大限制了聚合物材料的应用[1-3]。因此,研究开发出耐候性能优异的聚合物品种,在现有聚合物基础上不断提升耐候性是研究开发者孜孜不倦的努力方向[4-7]。本文从ASA材料的发展历程、结构特点、汽车应用和耐候机理等角度出发,总结了该类耐候聚合物的研究开发状况,为ASA材料开发提供了参考。

1 ASA树脂的基本情况

ABS (丙烯腈-丁二烯-苯乙烯共聚物)树脂是使用广泛的通用塑料品种,在汽车、家电、IT、建材、玩具等多个领域应用。ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,由于丁二烯中的双键结构的存在,导致ABS的耐候性能较差,在没有经过表面处理如喷涂、电镀、转印等时,即使加入大量耐候助剂,也不适合在户外使用。根本原因就在于丁二烯受光、热的综合影响下易发生断链。AXS(丙烯腈-X橡胶-苯乙烯共聚物)基于此应运而生[8]。

到目前为止,AXS材料成功实现产业化的有AES和ASA两种系列产品。AES中的“E”即三元乙丙橡胶,ASA中的“A”即丙烯酸酯橡胶,这两种材料的其它两个组分还是丙烯腈(AN)和苯乙烯(S)。因此,AES和ASA结合了三个组分的优势:丙烯腈赋予了良好的刚性、耐化学性;苯乙烯赋予了良好的着色性、加工性;丙烯酸酯橡胶或三元乙丙橡胶赋予了良好的韧性、耐候性。相比传统的ABS树脂,AES和ASA树脂在耐候性方面有了本质的提升,适用于要求耐候的场合尤其户外场合,尤其在车用零件领域得到了越来越广泛的应用。ASA与ABS的化学结构对比见图1。可惜的是,虽然AES耐候性好的同时低温性能很优异,但合成工艺比较复杂、原料来源单一,所以国际上能生产AES的厂家很少,经过多年市场沉淀,主要集中在少数日系厂家,例如Techno、UMG。2018年前后,这两个日本厂家实现了合并,出于某些商业原因,导致生产AES改性材料的多家改性企业断供。目前整个AES市场正在逐渐萎缩。

图1 ASA(上)和ABS(下)的化学结构Fig.1 Chemical structure of ASA(above) and ABS(blow)

ASA树脂是丙烯腈、丙烯酸酯类橡胶、苯乙烯的三元共聚物,最早由德国BASF公司在六十年代开发成功。目前世界上生产ASA树脂的厂家主要有:德国苯领、日本日立化成株式会社、日本Techno-UMG株式会社(由日本大科能和UMG两大苯乙烯类材料厂商合并而成)、沙特基础工业SABIC、Dow化学、韩国锦湖、韩国LG、台湾奇美、台湾台化等公司[9]。近些年国内厂家开始崛起,如山东东海塑业和广州熵能等陆续实现了大规模生产,尤其山东东海的ASA高胶粉有多个规格和牌号,在物理机械性能、耐候性、着色性和性价比方面超越了国外多个同类产品。

2 ASA树脂的特点

乳液接枝-SAN掺混法是目前ASA树脂制备的主流制备方法:首先合成丙烯酸酯胶乳,然后将苯乙烯和丙烯腈单体在胶乳表面进行接枝,再经过絮凝、洗涤和干燥后,最后得到高丙烯酸酯橡胶含量的ASA胶粉。通过控制胶粉的胶含量、接枝率等因素,可以制备出不同特性的ASA胶粉。将胶粉和不同规格的SAN进行掺混,就可以得到多种用途的ASA树脂。例如,选用高熔融指数的SAN和ASA共混、双螺杆挤出机造粒,就可以得到高流动型ASA材料,选用高AN含量的SAN和ASA共混、造粒,则可得到高刚性、高耐化学性的ASA材料。我们企业的改性ASA材料就是在这种ASA高胶粉基础上和SAN掺混,制备各种规格的产品,其微观结构示意图如图2所示,通过充分共混,SAN和丙烯酸酯橡胶可形成良好的分散相态。

图2 ASA的微观结构示意图Fig.2 Microstructure of ASA

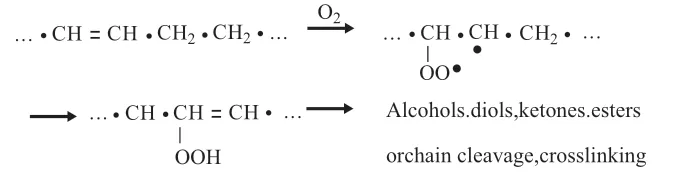

ABS最受诟病的是差的耐候性,主要原因就是其内部聚丁二烯为双键结构,在氧和光照射的综合作用下容易发生断链、氧化和后交联反应,如图3所示。而ASA的主链用饱和的链段结构替换掉了ABS中的双键结构,因而耐候性能大幅提升。主要原因为ASA的丙烯酸酯橡胶主链上氢原子的离解能为376kJ/mol,而ABS中的丁二烯橡胶的双键临位上氢原子的离解能仅为163kJ/mol,这就造成了丙烯酸酯橡胶只有在300nm波长以下的高能量的光照射下才可能发生降解反应,而丁二烯橡胶在700nm波长以下的光就可以发生降解反应。在实际的太阳光照射下,到达地球的光波长的主要能量基本都在300nm以上,所以含有丙烯酸酯橡胶的ASA材料能够扛住太阳光的长期光照。这是ASA材料和ABS材料耐候差异的最主要原因。

图3 聚丁二烯被氧化和交联示意图Fig.3 Diagram of oxidation and cross-linking of polybutadiene

近年来,随着ASA越来越广泛的应用和国内外产能的提高,ASA树脂的成本不断降低。ASA树脂的外观和ABS树脂比较接近,物理机械性能也能做到接近ABS树脂。除了在合成阶段,ASA高胶粉可以进行调控生产,后期通过改性也能做到多种性能的改善和提升。目前,ASA可以制备出高流动、高冲击、高光泽、低光泽、低气味等多个品种和牌号产品,以适应各种应用场合。通过在ASA中添加填料、玻璃纤维、碳纤维、玻璃微珠、抗静电剂、抗菌剂等组分,可赋予ASA更多的应用性能。另外,借鉴传统的改性方式,ASA可以和PC、PA、PMMA、PBT等多种高分子材料制备PC/ASA合金、PA/ASA合金、PMMA/ASA合金、PBT/ASA合金等多种合金,极大地扩展了ASA的用途。

3 ASA树脂的应用

ASA可用在传统燃油汽车、新能源车、摩托车甚至电动车等车用交通运输领域的多个零件。基于ASA具备的优异耐候性,无论在车内饰件还是车外饰件,ASA在车用领域都得到了广泛的应用。

在外饰方面,ASA及其合金可用于扰流板、行李架、装饰条、前格栅、车窗附件等,和ABS不同的是,ASA及其合金通过注塑后直接可装车应用,而ABS需要经过喷涂、电镀等表面处理方式在表面覆盖隔离层才可用于车用外饰件,否则,经过几个月的户外暴晒后,不经表面处理的ABS及其合金会迅速发生变色和性能失效。在内饰方面,ASA及其合金可用于行车记录仪、车顶灯、立式导航面板、座椅附件等,这些零件大多位于腰线以上,对耐候性的要求比较高。

值得一提的是,ASA材料在汽车外饰应用中较为广泛的零件为前格栅。随着免喷涂化的普及,越来越多的主机厂将原有的喷涂格栅慢慢替换成免喷涂皮纹ASA格栅或高光面ASA格栅,这种趋势对材料的耐候性能提出了挑战。耐候标准一直在提升和加严,从以前的1000多小时的氙灯老化要求逐渐提升,目前主机厂的要求基本都在1500小时以上,甚至有的标准提高到2500小时。

单纯地将ASA和ABS材料的成本进行对比,毫无疑问,ASA的成本明显高于ABS,两种材料的聚合产量在体量上还有很大差距,这也是造成ASA成本居高不下的主要原因。但ASA材料不需要喷涂等表面处理,注塑后直接应用。通过配方设计、模具设计结合产品设计,ASA加工后的零件可以制备出高光或亚光的效果,免去了后期喷涂钢琴烤漆或亚光漆的工艺。另外,通过直接添加珠光、金属着色剂,ASA还可以制备出具有金属效果的零件,免去了后期喷涂金属漆的工艺。正因为如此,综合核算采用ASA制备零件的成本往往要低于ABS注塑加工、后期表面处理的总成本,而且ASA的这种应用符合当下的环保理念,ASA零件回收后还可以破碎后直接使用,相比喷涂ABS进一步降低了成本。综上所述,ASA成为各大主机厂青睐有加的材料。

4 PMMA/ASA合金的特点

正是由于免喷涂格栅的广泛应用,主机厂对此类材料的耐候性能要求越来越高,PMMA/ASA合金材料因此应运而生。PMMA的耐候性相当优异,单纯使用PMMA基本可以满足各种耐候标准,但PMMA的冲击强度极低,需要加入ASA等耐候性佳的材料进行增韧。

PMMA的溶解度参数(9.0~9.5)和ASA溶解度参数(9.6~9.8)相近, 相容性较好,两者以不同比例共混都能形成稳定的均相体系。PMMA/ASA合金中,ASA胶粉的粒径大小、粒径分布、核壳结构等对合金的韧性有着决定性的影响。该种合金在实际应用中,往往用于类似于钢琴烤漆外观的场合,所以对材料的黑度要求很高,往往要做到L值低于24才能达到高黑高亮的效果。因此在配方设计时,要特别注意PMMA和ASA的选择和匹配。

PMMA/ASA合金结合了两者的优点,既有较好的耐候性,又有一定的韧性,关键是能够做到高光泽高黑度,因此,在汽车前格栅中成为了免喷涂高光黑材料的不二之选。但是,如何平衡两种树脂的物理机械性能、黑度光泽度、耐刮擦性、耐热性等,是目前和今后各大主流改性企业研究的重点。

5 车用耐候标准和耐候技术

国内外很多主机厂采用或借鉴了美国机动车工程学会(Society of Automotive Engineers,简称SAE)的外饰件耐候标准SAE J2527作为外饰零件的测试标准,表1是该标准的详细测试方法。

表1 SAE J2527测试方法Table 1 Test method of SAE J2527

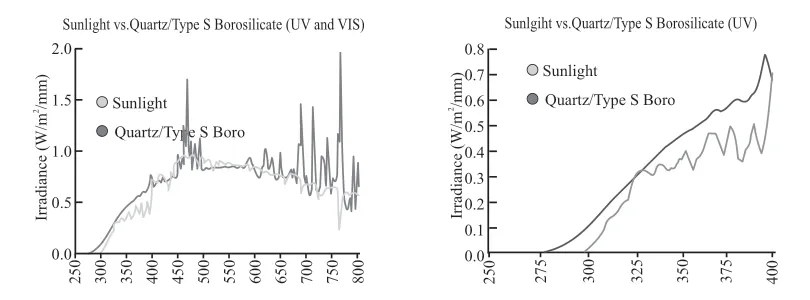

从图4采用该标准的石英玻璃/硼硅酸盐玻璃的氙灯和太阳光辐照对比图可见,两者的重合度还是不错的。另外,SAE J2527标准模拟了晴天、雨天、黑夜等气候条件,因此是免喷涂格栅等外饰件最常使用的标准,我们很多耐候研究项目也重点借鉴了此标准下耐候失效的各种影响因素。

图4 采用石英玻璃/硼硅酸盐玻璃的氙灯和太阳光辐照对比Fig.4 Comparison of xenon lamp with quartz glass/borosilicate glass and solar irradiation

太阳光是由波长范围很广的电磁波组成,从290~780 nm波长则是紫外线包含的主要波段。紫外线对地球和人类有着不可或缺的重要作用,但同时对很多物质具有不小的光分解损害作用。紫外线对人类发生影响主要有UVA、UVB和UVC三个波段,其波段范围分别为380~320 nm、320~275 nm和275~200 nm。其中UVA是我们重点关注的部分,由于可以穿透大部分透明覆盖物直达高分子材料,所以对材料有着比较大的破坏作用。ASA树脂虽然耐候性相比ABS优越很多,但如果不进行改性仍然不能通过主机厂的长期耐候要求。

对于防老化耐候改性研究,除了在高分子材料的基体树脂上进行筛选,尽量选择耐候性好的品种之外,在添加剂技术方面目前主流还是通过以下方面来加强或改善。

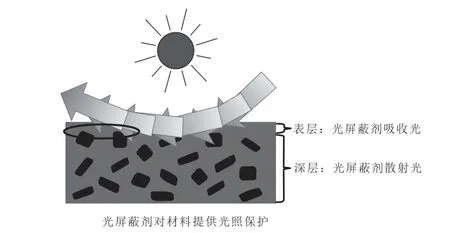

(1)光屏蔽剂。通过加入填料等,在高分子基体中充分分散,填料粒子对照射进来的UV光、氧等起到阻碍作用,从而改善耐候性。一般选用的有钛白粉、炭黑、滑石粉、碳酸钙等。图5是光屏蔽剂的作用机理图:位于材料表层的光屏蔽剂可吸收一部分照射光,位于材料深层的光屏蔽剂则对照射进来的光形成散射效果。

图5 光屏蔽剂的作用机理图Fig.5 Mechanism of action of light shielding agent

(2)光稳定剂。对于ASA材料,一般为紫外线吸收剂和自由基捕捉剂复配。紫外线吸收剂加入材料后,一般分两个步骤发生作用:吸收紫外线和将光能转换为热能。紫外线吸收剂应用最广泛的为苯并三唑类和二苯甲酮类。自由基捕捉剂以受阻胺为例,通过先氧化成氮氧自由基,然后有效捕获聚合物在光老化中产生的自由基发生作用。受阻胺类的HALS仍然是目前公认的最为高效的光稳定剂。图6和图7分别为紫外线吸收剂和自由基捕捉剂的作用机理图,将这两种助剂在适宜的用量下一起加入ASA中,能够产生有效的耐候作用。

图6 紫外线吸收剂的作用机理图Fig.6 Mechanism of action of UV absorbers

图7 自由基捕捉剂的作用机理图Fig.7 Mechanism of action of free radical trapping agent

6 展望

随着汽车产销量的大幅增长,ASA材料由于具有优异的耐候性,在汽车行业的应用越来越广泛。各大新材料改性企业都致力于研究ASA和ASA合金材料的性能提升和推广应用,以适应应用越来越广泛的车用ASA材料市场。经过不断进步,这种材料对拓宽苯乙烯类树脂的应用领域将起到越来越重要的作用。