基于改进PSO的模糊PID打磨末端执行器控制系统*

2022-04-26周子杰欧道江周学成陶建华

周子杰,欧道江,周学成,陶建华

(1.广州大学机械与电气工程学院,广州 510006;2.佛山智能装备技术研究院,佛山 528234)

0 引言

自从 20 世纪 60 年代以来,工业机器人在工业发达国家越来越多的领域得到了应用,尤其在制造业中,如机械加工、焊接等作业中得到广泛应用[1]。特别是在接触式作业的场合,就需要机器人具有对接触力的感知与控制能力,以达到精密操作的要求,例如打磨抛光、装配作业等[2]。在实际的打磨抛光作业时,随着打磨的不断进行,打磨工具会发生磨损,产生一定的表面位置误差,使得接触力发生变化,进而影响加工效果[3]。所以,在工业机器人的接触式作业场合中,实现打磨工具与工件之间的恒力接触具有极其重要的意义。

目前,实现接触力控制的方式主要有两种:主动力控制和被动力控制[4]。主动力控制主要采用力/位混合控制,需要借助机器人的控制器来实现控制,不仅可以保证位置精度,而且也可以保证打磨力的精度,但是存在力/位耦合,实现比较困难,同时生产成本高。而被动力控制则可以避免这些问题,被动力控制独立于机器人控制器,通过柔顺装置实现对打磨力的精准控制,比起主动力控制便捷,生产成本比较低,所以被动力控制在接触式作业中具有更广泛的应用前景。JIN等[5]设计了一款气囊式末端抛磨工具,其特征在于可以实现旋转和调节气压来控制接触力的大小,在控制上采用神经网络模型控制抛磨力。

基于以上研究,引入了一种打磨末端执行器装置,并提出了一种基于改进粒子群算法的模糊PID控制的打磨末端执行器控制方法。

1 打磨末端执行器建模

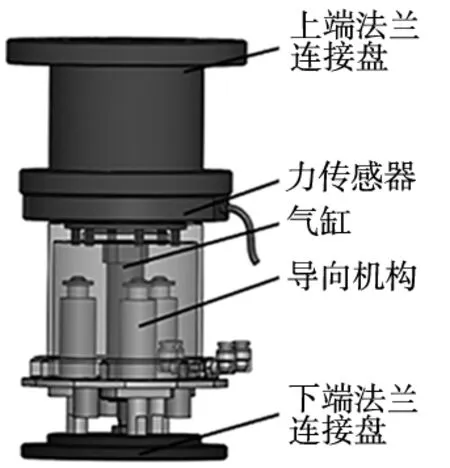

图1 打磨末端执行器装置模型和样机图

打磨末端执行器装置模型如图1所示,该装置包括上端法兰连接盘、力传感器、气缸、导向机构、下端法兰连接盘、以及外接的电气比例调节阀、电磁阀。工作原理如下:首先,给比例调节阀预先设定一个初始气压并接通电磁阀导通,使得气缸对下接法兰连接盘产生一定大小的张力。导向机构约束了下接法兰盘的运动只能在一个方向进行。当打磨末端执行器与工件接触时产生一个打磨力,使得气缸产生不同程度的压缩,力传感器将会反馈接触力。当打磨力过大时,气缸内的气压大于预先设定的气压,此时比例调节阀的排气口打开,以此减小气缸内的气压;当打磨力过小时,比例调节阀将会打开进气口,增大气缸内的气压。达到平衡状态后,通过比例调节阀来维持气缸内气压值不变,以此实现接触力恒定。

1.1 打磨末端执行器流量模型

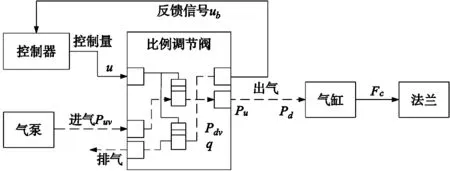

打磨末端执行器的气体流通图原理如图2所示,打磨末端执行器的输入信号是控制电压u,打磨末端执行器的输出力为Fc,控制器输出一个控制信号u,调节比例调节阀阀口的开口大小,输出气体到气缸,进而产生推力Fc,比例调节阀与气缸通过气管连接,如图2所示中的虚线表示。

图2 打磨末端执行器的气体流通图原理图

比例调节阀进气口通过的气体流量大小与进气口压强、出气口压强、比例调节阀阀口开度有关。采用Sanvile流量公式[6]有:

(1)

式中,q为通过比例调节阀阀口的流量;Puv为通过比例调节阀进气口的压强;Pdv为通过比例调节阀出气口的压强;Av为比例调节阀阀口的有效面积;Cv为比例调节阀节流口流量参数;Ts为绝对温度;Rg为理想气体常数;k为绝热系数,理想气体取1.4;C为临界压力比,C一般取0.528。

在实际加工中,产生的打磨力一般比较小,所以比例调节阀的出气口的压强也比较小,所以Sanvile流量公式的第二个公式满足条件。首先,在建模时假设初始条件,比例调节阀的进气口的压强与比例调节阀内的气体温度保持不变,则通过比例调节阀的气体流量只与比例调节阀阀口的开口大小有关,而比例调节阀阀口开口的大小与控制信号u有关,进而影响出气口的压强。因此,在零点附近进行线性化,建立比例调节阀的气体压力-流量方程,得到气体流过比例调节阀的流量增量方程表达式:

Δq=K1Δu+K2ΔPdv

(2)

根据建模时做出的假设,可以忽略理想气体在传输过程中的能量的损耗,同时假定气缸处于密封状态,不考虑气缸内气体的泄露。根据质量守恒定律,系统内的气体的质量流量变化率为:

(3)

根据理想气体状态方程,有如下方程:

Pd=ρdRgTd

(4)

式中,Pd为气缸内上腔的气体压强;ρd为气缸内的气体密度;Rg为理想气体常数;Td为气缸内的气体的热力学温度。

假设气体在流动的过程是绝热过程,可以得出系统内的气体的温度Td与初始的进气时的温度Ts之间的关系:

(5)

分别对等式两边对时间t求导得:

(6)

联立式(3)、式(4)、式(6),可以得到:

(7)

整个气缸系统在垂直方向上的单位时间变化量很小,为了简化气缸模型可以忽略该变化,得到气缸系统内部流量模型的数学表达式:

(8)

根据建模时做出的假设,气体以层流状态在理想的气管中流动,忽略理想气体在传输过程中的损耗,假设气管的长度L,比例调节阀输出的气体,通过该段气管,最后流进气缸的上腔。气管中的气体流量等于比例调节阀的气体出口流量。根据Anderson理论,可以得到气体流量公式:

q=K3(Pu-Pd)

(9)

式中,Pu为气管进气口的压强;Pd为气管出气口的压强;q为气管中气体的质量流量。

(10)

式中,ρav为气体平均密度;D2为气管的内径;μ为气体的粘性系数;A为气管的横截面积。

联立上式,得到气体通过气管的流量增量模型表达式:

Δq=K3(ΔPu-ΔPd)

(11)

1.2 打磨末端执行器力平衡方程

气缸内部的压强Pd,气缸内部气体的作用面积为Ad,对打磨末端执行器进行受力分析,如图3所示。

图3 打磨末端执行器受力分析图

根据牛顿第二定律,得到:

(12)

式中,Fn为打磨末端执行器的输出力;Ff为打磨末端执行器的摩擦力;M为整个打磨末端执行器的总质量;kv为粘性阻尼系数;y为气缸活塞运动的距离;Pf为气缸内下腔的气体压强;Af为受力面积。

在打磨末端执行器受力分析中,摩擦力Ff主要是气缸内壁与活塞之间的摩擦,而由于选用的是低摩擦气缸,所以忽略其摩擦力的影响,表达式变为:

(13)

考虑到打磨末端执行器自身重力的影响,所以作用于工件的打磨力Fc的表达式为:

Fc=Fn+mgcosθ

(14)

打磨末端执行器工作时,打磨工具与加工件相互作用,产生打磨力Fc,使打磨末端执行器被动产生位移量y。假设等效的刚度系数为Ke,则有:

Fc(s)=KeY(s)

(15)

1.3 打磨末端执行器的传递函数

分别对式(2)、式(8)、式(11)进行拉普拉斯变换,得到:

Q(s)=K1U(s)+K2Pdv(s)

(16)

Q(s)=K3Pu(s)-K3Pd(s)

(17)

(18)

比例调节阀出气口的压强Pdv等于气管进气口的压强Pu,即:

Pdv(s)=Pu(s)

(19)

联立式(16)~式(19)得:

(20)

经过分别对打磨末端执行器的各组成部分的气体流量进行建模分析,可以推导出整个系统从输入的比例调节阀控制信号u到气缸内部的压强Pd的数学模型。对式(12)进行拉普拉斯变换得到:

Pd(s)Ad=Ms2Y(s)+kvsY(s)+Fc(s)

(21)

联立式(15)、式(21),可以得到:

(22)

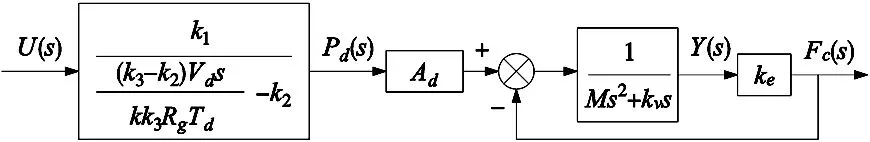

综上所述,打磨末端执行器系统的传递函数框图如图4所示。

图4 打磨末端执行器系统的传递函数框图

整个系统的传递函数可以表示为:

(23)

根据上文推导传递函数时的理想化假设、环境参数、所选用的关键零部件的参数,将参数带入进行求解得到打磨末端执行器系统的传递函数为:

(24)

2 模糊PID控制与改进的PSO算法

2.1 模糊PID控制器

模糊控制由模糊集合论、模糊语言变量和模糊逻辑推理3部分组成,是一种非线性控制[7],其优点是不需要精确的数学函数模型,稳定性强,具有较强的鲁棒性。

模糊PID控制器的系统结构如图5所示,该系统主要有PID控制和模糊控制两个部分组成,Fd为预设的磨抛力;Fe为实际作用于工件的磨抛力;误差e和误差变化率ec作为模糊控制器的输入信号。

图5 模糊PID控制器的系统结构图

2.2 模糊PID控制器设计

在应用打磨末端执行器时,实时检测磨抛力误差e和误差变化率ec,根据模糊规则实时对调整PID控制参数ΔKp、ΔKi、ΔKd寻找最优解,进而对PID控制参数Kp、Ki、Kd在线调整,已满足不同的e和ec时,对控制参数的要求,实现整个系统响应快速、平稳的需求。调整的方式如式(25)~式(27)所示。

Kp=Kp1+ΔKp

(25)

Ki=Ki1+ΔKi

(26)

Kd=Kd1+ΔKd

(27)

式中,Kp1、Ki1、Kd1为PID控制参数Kp、Ki、Kd的初值。

输入变量误差e和误差变化率ec的论域为[-6,6],输出变量调整PID控制参数ΔKp、ΔKi、ΔKd的论域为[-1,1],将集合范围内的连续量分为7种不同段位,每个段位对应一个模糊子集,可以简化控制系统的模糊化过程[8]。对模糊子集用模糊语言描述为正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)、负大(NB),便于数据处理。各模糊子集使用三角形隶属度函数。

确保整个系统的可靠性以及稳定性,提出合理的模糊规则:

(1)当e和ec较小或等于0时,Kp取值较大,Ki取值较大,Kd取值中等大小;

(2)当e和ec较大时,Kp取值较大,Ki取值为零,Kd取值较小;

(3)当e和ec中等大小时,Kp取值较小,Ki取值适中,Kd取值适中;

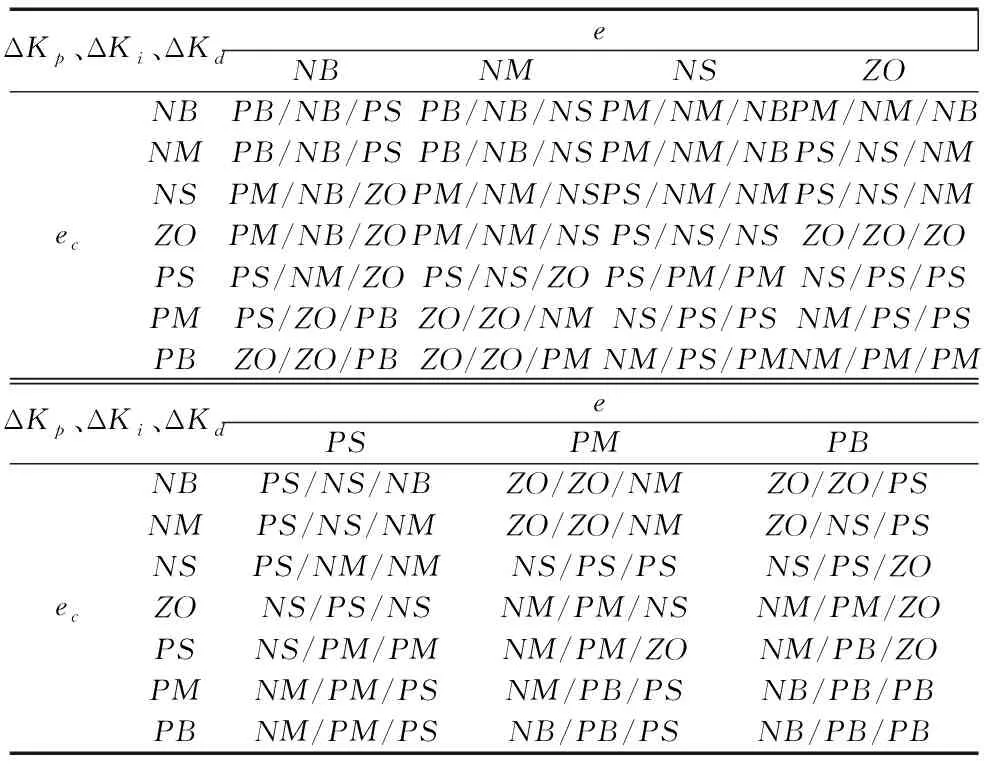

根据以上的模糊规则,建立模糊控制规则如表1所示。

表1 模糊控制规则表

2.3 改进的PSO算法

粒子群算法优化算法属于元启发式算法,来源于仿生学思想对生物群体的行为研究[9]。PSO算法具有迭代格式简单,需要调整的参数少,可快速收敛到最优解所在区域等优点[10]。

首先给空间中所有的粒子分配初始随机的位置、速度,并确定目前为止单个粒子和整个粒子群搜索到的最优位置,然后通过适应度函数计算出每个粒子的适应度值,根据每个粒子的适应度值,不断评判更新单个粒子和整个粒子群的最优位置。

PSO算法的公式如下:

vt+1=wvt+c1r1(Pt-xt)+c2r2(Gt-xt)

(28)

xt+1=xt+vt+1

(29)

式中,xt、xt+1分别代表粒子在t、t+1时刻的位置;vt、vt+1分别代表粒子在t、t+1时刻的速度;w为惯性权重;c1、c2为学习因子;r1、r2为[0,1]之间的随机数;Pt为在t时刻单个粒子的最优位置;Gt为在t时刻整个粒子群的最优位置。

在标准粒子群算法中,如果惯性权重赋值不当,会存在迭代前期局部搜索能力和后期全局搜索能力不足,所以采用了改进粒子群算法,引用随机惯性权重,其在局部和全局收敛速度得到了明显提高。

w=μmin+(μmax-μmin)×rand()+σ×randn()

(30)

式中,μmin为随机惯性权重的最小值;μmax为随机惯性权重的最大值;rand()为[0,1]均匀分布的随机数;randn()为正态分布的随机数;σ为度量随机惯性权重w与其数学期望之间的偏离程度,一般为[0.2,0.5]之间的随机数。

惯性权重被设定为满足某种分布的随机值,发挥随机值的随机特性调整惯性权重,这不仅使得粒子在初始时就可以获得较小或者较大的惯性权重值,而且在迭代后期同样也可以获得较小或者较大的惯性权重值。这样便可使得整个粒子群算法更快地搜索到局部和全局最优解,提高整体算法在局部和全局收敛速度。

2.4 改进的PSO算法优化PID控制初值参数

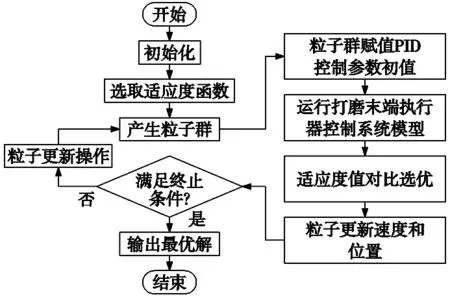

改进的PSO算法优化PID控制初值参数流程如图6所示。

图6 改进的PSO算法优化PID控制初值参数流程图

改进的PSO算法的流程如下:

(1)初始化:粒子种群规模为SwarmSize=100,维数Dim=3,惯性权重为随机惯性权重,学习因子c1=c2=2,搜索空间最大值Vmax=1,最小值Vmin=-1,最大迭代次数为MaxIter=100,同时对粒子的位置、速度初始化。

(2)为了获取最优的解,采用误差绝对值时间积分性能指标为PSO算法的适应度函数,准则如下:

(31)

式中,t为时间;e(t)为系统误差。

(3)产生粒子群,粒子群对Kp1、Ki1、Kd1进行赋值,运行打磨末端执行器控制系统,得到每个粒子的适应度值,并进行对比选优,选出个体最优以及全局最优。

(4)更新粒子的位置和速度。

(5)如果达到终止条件,就输出最优解,否则进行粒子更新操作,产生新的粒子群进行下一次循环操作。

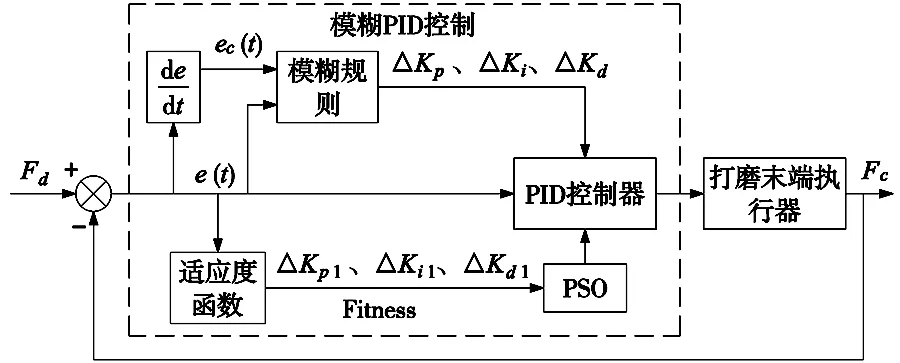

2.5 基于改进PSO算法的模糊PID控制器

改进PSO算法收敛速度快、容易实现、寻找最优解的效率高的优点,再结合模糊PID控制不仅在收敛速度方面得到提升,而且系统稳定性也得到进一步的提高。图7为基于改进PSO算法的模糊PID控制结构图。首先改进PSO算法优化PID控制参数Kp、Ki、Kd初值,模糊控制调整PID控制参数ΔKp、ΔKi、ΔKd。适应度Fitness通过适应度函数计算出,以此来判定当前PID控制参数是否最优,通过不断优化PID控制参数的初值,降低适应度值,已达到满意的控制效果。

图7 基于改进PSO算法的模糊PID控制结构图

3 基于改进PSO算法的模糊PID控制器仿真及实验验证

3.1 Simulink仿真

在第1章推导出打磨末端执行器的传递函数,为了验证上述算法的控制效果以及控制系统的性能,在MATLAB/Simulink组件中建立打磨末端执行器的控制系统仿真模型。基于改进PSO算法的模糊PID控制系统模型如图8所示。

图8 基于改进PSO算法的模糊PID控制系统模型

k1、k2为输入误差和误差变化率量化因子,k3为模糊控制器输出的比例因子,可以根据响应曲线手动调整各比例因子和量化因子的取值,已达到最优的控制效果。

由图9适应度值的优化结果可知,粒子群在迭代达到32次时,就可以达到最优的适应度值为1.058。

改进粒子群算法优化后得到PID控制参数Kp、Ki、Kd初值分别是:0.26、0.185、0.02。

图10传统PID控制与基于改进粒子群算法的模糊PID控制对阶跃信号的响应曲线。可以看出,基于改进粒子群算法的模糊PID控制可以有效的抑制了超调量的产生,同时达到稳定时所需的时间也较短,控制效果得到了明显的提高。

图9 适应度值的优化结果 图10 两种控制方法对同一的 阶跃响应曲线

3.2 实验验证

图11 实时打磨力跟踪图

为了进一步验证基于改进粒子群算法的模糊PID控制器对打磨末端执行器动态性能的影响以及鲁棒性,搭建基于Codesys的力控打磨末端执行器实验平台,平台主要有打磨末端执行器、电气比例调节阀、电磁阀、工业机器人控制器、Modbus和计算机组成。在实验过程中,尽可能减少其他因素的干扰,使打磨末端执行器保持垂直向下。将打磨末端执行器安装于机器人的末端,另外一端安装打磨工具。在铝合金工件表面上运行一条加工轨迹。预设期望打磨力为Fd=50 N,整个运行过程中,始终保持打磨工具和工件法向接触,根据机器人的末端姿态对打磨末端执行器进行重力补偿。得到的实时打磨力如图11所示。

可以看出,实时打磨力在期望打磨力的±1 N范围波动,输出实际打磨力控制稳定性较好。

4 结束语

本文针对工业机器人进行接触式打磨作业时打磨工具与工件的打磨力的要求,提出了一种基于改进粒子群算法的模糊PID控制的气动打磨末端执行器控制方法。通过理论分析建模,得到了该装置的传递函数。设计了一种基于改进粒子群算法的模糊PID控制器,对控制系统的动态特性以及稳定性进行优化。仿真结果表明,基于改进粒子群算法的模糊PID控制器能够明显提高系统的动态特性和稳定性。搭建基于CODESYS实验平台,对打磨末端执行器进行接触加工实验,实验结果也进一步验证了仿真结果,实时打磨力在期望打磨力的±1 N范围波动,证明动态特性和稳定性得到明显提高,具有良好的鲁棒性。