PCD刀具断屑槽参数仿生群算法优化*

2022-04-26陈舜青董小伟

陈舜青,董小伟

(上海应用技术大学机械工程学院,上海 201418)

0 引言

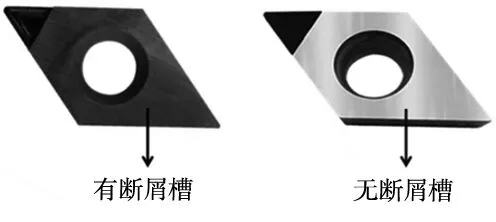

Ti6Al4V钛合金抗疲劳、耐腐蚀、耐高温、比强度高等优点,使其成为航天航空、船舶制造等工业领域的重要金属材料之一[1-3]。但在钛合金车削加工过程中,断屑困难,刀屑易粘黏,容易产生积屑瘤等现象,严重影响工件表面质量和刀具使用寿命[4-5]。聚晶金刚石(PCD)刀具高硬度、耐磨损、良好的高温性能能够有效缓解车削Ti6Al4V钛合金时遇到的难题,配合断屑槽的使用,可以充分改善断屑效果,增强车削Ti6Al4V钛合金的断屑性能,提高工件质量和加工效率[6-7]。WU等[8]提出了一种可调断屑槽的设计方法,扩大了PCD刀具切削参数的断屑范围。但在车削加工过程中使用断屑器断屑,会加剧切削振动,影响刀具寿命和工件表面质量,因此在PCD刀具上设置断屑槽是最经济、最简易的切屑控制方式[9]。CASCON等[10]提出利用有限元建模的方式设计PCD刀具断屑槽,并运用激光加工技术产生断屑槽,通过试验与不含断屑槽的刀片相对比,得到断屑槽刀片能够有效提高断屑能力以及工件表面质量。LIAO等[11]利用有限元软件建立二维仿真模型,对Fe-Cr-Ni不锈钢精加工中的断屑槽进行了参数优化,并通过实验验证优化后断屑槽的断屑效果。KUO等[12]研究了不同断屑槽车削刀片的断屑能力,并且通过田口法和响应面法建立了断屑槽和切削条件对切削折断性能影响的预测模型。

本文基于Abaqus模拟仿真软件建立PCD断屑槽刀具车削Ti6Al4V钛合金的仿真模型,利用响应面法研究PCD刀具断屑槽参数(前角α、棱带长度L、曲率半径R)对切削力、刀尖温度以及工件表面残余应力的影响,并建立PCD刀具断屑槽参数对切削性能的二次多项式回归模型。构建以切削力F、刀尖温度T及工件表面残余应力S为目标的多目标优化模型,利用仿生群算法(蚁群算法、蝙蝠算法)进行断屑槽参数优化,为PCD刀具车削Ti6Al4V钛合金时选择合适的断屑槽参数提供理论依据。

1 仿真模型及响应面法

1.1 仿真模型

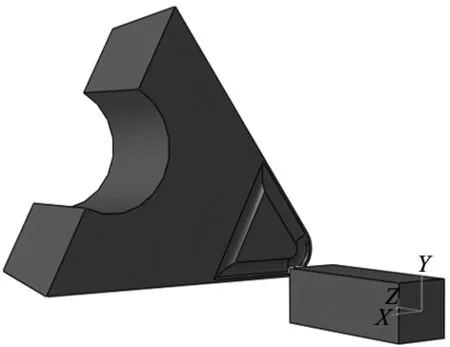

图1 切削仿真模型

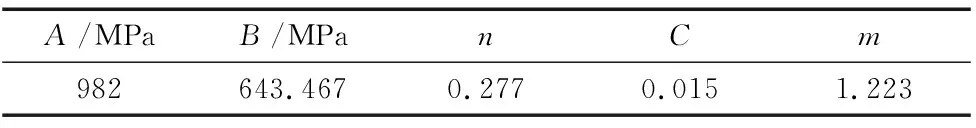

基于Abaqus有限元软件建立三维切削仿真模型,切削仿真模型如图1所示。工件材料选用Ti6Al4V钛合金,刀具材料选用聚晶金刚石(PCD),PCD刀具断屑槽选取断屑效果较好的直线圆弧槽。由于车削过程存在极大的应变和变形,并伴随高温的产生,因此采用Johnson-Cook材料模型和失效模型来描述工件和材料之间的本构关系,材料本构参数如表1所示,动态失效模型参数如表2所示[13]。

表1 Ti6Al4V材料本构参数

表2 Ti6Al4V材料动态失效模型参数

(1)

(2)

式中,σeq为流动应力;εeq为等效弹性应变;ε0为参考应变率;T*、Tm、Tr分别为工件的变形温度、熔点和室温;A为准静态条件下的屈服强度;B为硬度模量;n为应变硬化参数;C、m分别为应变强化参数和热软化系数。具体表达式为:

(3)

(4)

为提高仿真精度和仿真效率采用部分刀具进行车削仿真,并对刀尖及被切削部分进行网格加密,最小网格大小为0.03 mm,最大网格为0.3 mm。初始温度T=20 ℃,切削参数为切削速度v=100 m/min,进给量f=0.15 mm/r,背吃刀量ap=0.3 mm。

1.2 试验结果

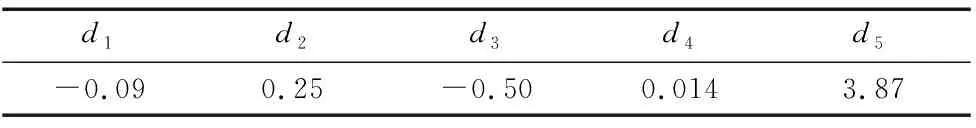

利用响应面法中的中心复合设计取点法,建立三因素三水平中心复合试验设计表,如表3所示。响应因素为断屑槽参数(前角α、棱带长度L、圆弧曲率半径R),响应指标为切削性能(切削力F、刀尖温度T、工件表面残余应力S),响应指标均在车削过程稳定阶段时选取平均值。

表3 中心复合试验设计表

根据表3数据建立正交试验,研究断屑槽参数对车削Ti6Al4V钛合金切削性能的影响,正交试验结果如表4所示。

表4 试验结果

1.3 响应面模型的建立

根据响应面法建立切削性能与断屑槽参数之间的二次多项式回归方程,确定切削力F、刀尖温度T、工件表面残余应力S和断屑槽参数之间的定量关系。切削力F、刀尖温度T、工件表面残余应力S的预测模型:

{F(x)、T(x)、S(x)}=b0+b1α+b2L+b3R+b4αL+

b5αR+b6LR+b7α2+b8L2+b9R2

(5)

式中,bi为系数估计值;α为前角,°;L为棱带长度,mm;R为圆弧曲率半径,mm,各系数估计值见表5。

表5 各系数估计值

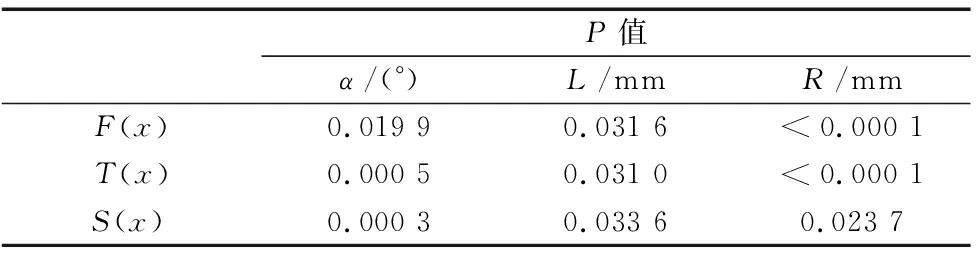

在二次多项式回归模型方差分析中,P值决定了响应因素与响应指标之间的拟合程度,当P≤0.01,说明回归关系极其显著,拟合程度极高;如果P>0.05,说明回归关系不显著,二次多项式回归模型不能使用。P值的大小也决定了响应因素对响应指标的影响程度,P值越小,响应因素对响应指标影响越大;P值越大,响应因素对响应指标影响越小。各预测模型中断屑槽参数所对应的P值如表6所示,曲率半径R对切削力和刀尖温度的影响最大,前角α次之,棱带长度L最小。而对于工件表面残余应力而言,前角α对其影响最大,曲率半径R次之,棱带长度L最小。

表6 断屑槽参数所对应P值

如表7所示,切削力F(x)、刀尖温度T(x)与残余应力S(x)二次多项式回归模型的P值均小于0.000 1,信噪比Adeq Precision的值都很高,并且Adj R-Squared与Pred R-Squared的值差别控制在0.2以内,说明响应三因素对各响应目标的影响较大,预测模型拟合度较高,可用于预测。

表7 响应面模型方差分析

2 多目标优化建模

综合考虑车削过程中切削力、刀尖温度和工件表面残余应力的情况下,对PCD刀具断屑槽参数进行参数优化。目标函数和设计变量分别为:

minf(X)={F(x),T(x),S(x)}TX∈R2

X=[x1,x2,x3]T=[α,L,R]T

(6)

针对多目标优化问题的求解要经过加权目标函数的方法建立优化模型,引入权重ωi,根据线性加权法,将多目标问题转化为单目标问题求解[14]。

(7)

(8)

(9)

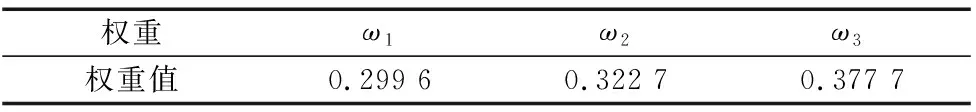

在构建单目标目标模型时,将切削力、刀尖温度和工件表面残余应力的预测模型分别除以各模型的最大值,完成各目标模型量纲的统一,得出多目标优化模型如式10所示,模型权重如表8所示,约束条件为:

(10)

式中,ω1、ω2、ω3为切削力F、刀尖温度T、工件表面残余应力S的权重,ω1+ω2+ω3=1。

表8 模型权重

3 仿生群算法优化

3.1 蚁群算法

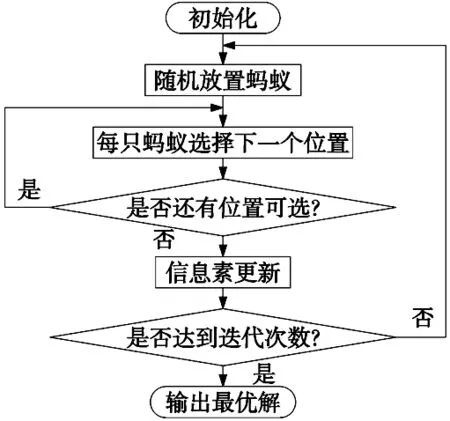

蚁群算法是模拟自然界中蚂蚁搜寻食物过程而提出的智能随机优化算法,各蚂蚁之间根据信息素来进行信息的交流和传递来寻求最优路径,该算法收敛快、适应性强,在解决多目标优化问题得到广泛应用。

图2 蚁群算法流程图

蚁群算法用来解决多目标优化问题的的基本思路为蚂蚁行走的路经作为优化问题的可行解,整个蚂蚁群所有行走的路径作为解空间。蚂蚁在行走的路径上释放信息素,信息素会随着时间的推移逐渐降低,蚂蚁则会选择信息素浓度更高的路径进行搜寻,导致越短路径上的信息素浓度越高,选择该路径的蚂蚁也越来越多。最终整个蚂蚁群会在正反馈的作用下集中到最优路径上,从而得出全局最优解[15]。蚁群算法流程如图2所示。

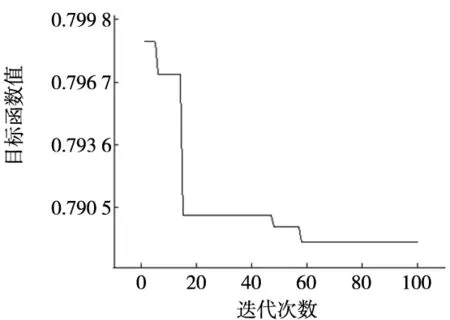

蚁群算法程序中确定各初始参数为:蚂蚁个数m=50;变量个数Dim=3;最大迭代次数Nc=100;信息素挥发因子ρ=0.5;信息素常数Q=100;信息素因子α=2;启发函数因子β=3。蚁群算法优化进程如图3所示,蚁群算法经过58次迭代后收敛,求得min(X)=0.788 8。

图3 蚁群算法优化进程

3.2 蝙蝠算法

图4 蝙蝠算法流程图

蝙蝠算法是通过蝙蝠回声定位捕食而提出的新型仿生群智能优化算法,基本原理是将蝙蝠捕食时发出脉冲信号、探测、定位到捕食成功的过程与多目标优化中的初始化、优化、获取最优值相对应,最终达到多目标优化的目的[16]。蝙蝠算法流程图如图4所示。

在使用蝙蝠算法时,要对蝙蝠的回声定位功能进行理想化,理想化规则如下:

(1)所有蝙蝠都通过回声定位感知距离。

(2)蝙蝠使用固定的频率在位置Xi处随机飞行,并且根据目标猎物距自己的距离自动调整波长和脉冲响度进行搜索猎物。

(3)脉冲响度复杂多样,算法假设从最大值Amax变化到最小值Amin,变化区间根据问题而定[17]。

图5 蝙蝠算法优化进程

蝙蝠算法程序中确定各初始参数为:蝙蝠个数m=50;变量个数Dim=3;最大频率fmax=1;最小频率fmin=0;每只蝙蝠的响度A=rand(N,1);每只蝙蝠的的脉冲发射率r=rand(N,1);响度更新常数α=0.5;排放率更新常数γ=0.5;初始脉冲发射率r0=0.001。蝙蝠算法优化进程如图5所示,蝙蝠算法经过52次迭代后收敛,求得minf(X)=0.788 8。

3.3 仿生群算法优化结果

通过不同的仿生群算法与传统方式对PCD刀具断屑槽参数的优化,得出优化结果如表9所示,仿生群算法优化比传统方式优化得到的最优值降低了0.24%。同时得出minf(X)=0.788 8最优值的情况下,蝙蝠算法经过52次迭代后达到收敛,而蚁群算法经过58次迭代,说明蝙蝠算法的收敛速度更快。PCD刀具断屑槽参数大致相同,只在圆弧曲率半径上稍有差异,蚁群算法优化得出的圆弧曲率半径最大,蝙蝠优化算法次之,传统方式优化后的最小。最终得出PCD刀具断屑槽最优参数为前角α=30°、棱带长度L=0.1 mm、曲率半径R=0.42 mm。

表9 优化结果

4 实验验证

图6 实验刀具

根据优化后得到的PCD刀具断屑槽参数,利用有限元软件和CM614OA卧式车床进行PCD断屑槽刀具车削Ti6Al4V钛合金的车削仿真和实验。实验刀具如图6所示,分别为采用优化断屑槽参数后的PCD刀具和无断屑槽的PCD刀具,实验工件为Ti6Al4V钛合金棒料,尺寸为φ30×200 mm,测力仪采用YDCB-Ⅲ25压电石英测力仪,热像仪采用巨哥电子生产的MAG31在线式热像仪。由于实验过程中缺少测取工件表面残余应力的仪器设备,因此只验证工件表面残余应力的仿真值。切削实验中切削参数为切削速度v=100 m/min,进给量f=0.15 mm/r,背吃刀量ap=0.3 mm。

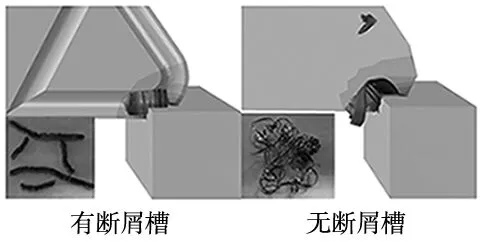

图7 断屑效果对比

如图7所示,通过采用无断屑槽的PCD刀具精车Ti6Al4V钛合金棒料时所形成的切屑是杂乱无章的带状屑,容易缠绕在工件上妨碍切削加工进程,并划伤工件表面,降低表面加工质量。而采用优化断屑槽参数后的PCD刀具时,切削过程稳定,能够有效形成规则的螺卷屑或长紧卷屑,充分地改善PCD刀具的断屑性能。

如表10所示,优化断屑槽参数后的PCD刀具精车Ti6Al4V钛合金后得到的切削力、刀尖温度降低,主要由于断屑槽刀具切削刃上具有较大的前角,使得相对应的剪切角增大,工件被切部分切削变形减少,并且配合圆弧槽的使用,切屑沿前刀面的摩擦阻力减小,切屑的塑性变形减小,排屑顺畅,切削力和刀尖温度降低。优化断屑槽参数后,切屑的质量和形貌大幅改善,切削过程稳定性提高,使得工件表面的残余应力降低。

表10 优化结果验证

5 结论

通过响应面方法研究断屑槽参数对切削性能的影响,并建立多目标优化模型,利用仿生群算法对断屑槽参数进行优化得出如下结论:

(1)曲率半径R对切削力和刀尖温度的影响最大,前角α次之,棱带长度L最小。前角α对工件表面残余应力影响最大,曲率半径R次之,棱带长度L最小。

(2)通过仿真群算法优化得出PCD刀具断屑槽最优参数为前角α=30°、棱带长度L=0.1 mm、曲率半径R=0.42 mm。

(3)优化后的断屑槽刀具在切削过程中可有效改善断屑性能,形成规则的螺卷屑或长紧卷屑。

(4)仿生群算法原理简单易操作,全局搜索能力强、适应性强,在处理多目标优化问题时能够极大地提高优化效率。