基于Fluent 流场模拟的立式好氧堆肥反应器设计及试验验证

2022-04-26黄鹏程袁兴茂王雅雅郝建军

宋 杨,黄鹏程,袁兴茂,刘 双,王雅雅,5,6,郝建军,5,6

(1.河北农业大学 机电工程学院,河北 保定 071001;2.张家口市乡村振兴促进中心,河北 张家口 075000;3.河北省农业机械化研究所有限公司,河北 石家庄 050051;4.河北省畜牧总站,河北 石家庄 050035;5.农业农村部肉蛋鸡养殖设施工程重点实验室,河北 保定 071001;6. 河北省畜禽养殖智能装备与新农源利用重点实验室,河北 保定 071001)

近年来,随着我国养殖业和食用菌栽培产业的飞速发展,相应地产生了大量的废弃物。据统计,目前我国畜禽粪污产量约3.8×109t/年[1],蘑菇废料约500 万t/年,但大多数未得到合理处置,造成了严重的环境污染和资源浪费[2]。香菇菌渣和鸡粪的利用途径主要有饲料化、肥料化等,其中好氧堆肥因其降解率高、操作简单、成本低、效益高等优点[3,4],是目前采用最多的处理方法。目前,传统的条垛式堆肥、槽式堆肥等存在占地面积大、处理时间长和腐殖化效率低等缺点[5],反应器堆肥可以处理大量的废弃物而不占用过多空间,封闭条件下,最大限度减少对环境的污染且能更好地控制温度、通风等条件,使物料快速腐熟,缩短反应周期[6],成为当前研究热点。

目前,普遍采用的强制通风反应器可有效缩短堆肥周期,提高堆肥质量,但存在着发酵体积小,通气量小等问题[13-18]。好氧堆肥原料性质、反应器形状等差异,致使堆肥过程中腐熟度均一性差。针对上述问题,本文设计了有效容积为1 m³的立式好氧堆肥反应器,采用强制间歇式通风和搅拌使物料快速达到均一化腐熟效果,并通过堆肥试验对反应器的性能进行验证,为实际堆肥工程提供理论依据。

1 强制通风反应器设计

如图1 所示。

图1 立式好氧堆肥反应器示意图(单位:mm)Fig.1 Structure of vertical aerobic compost bioreactor(Unit:mm)

反应器主要由罐体、进料口、搅拌装置、出料口等组成,圆柱形罐体采用304 不锈钢,外壁设置了中空保温层。罐体顶部设有排气口和保温层注液口,侧壁分别设有上、中、下3 个取样口和3 个温度传感器,底部设有强制通风系统、渗滤液收集口和保温层出水口。

1.1 发酵仓确定

在堆肥反应器设计中,堆肥装置维持堆体温度的必要条件为[7-8]:

式中,

Qin——堆肥物料的产热量,kJ;

Qout,W——水分蒸发带走的热量,kJ;

Qout,E——散失在环境中的热量,kJ;

Qout,S——堆肥物料升温所需热量,kJ;

Qout,A——通风供氧所需热量,kJ,在堆肥过程中值较小,可忽略不计。

式中,

M0——堆料中的干基质,kg;

H0——堆肥发热量,14.2×103kJ/kg;

ζ——原料中的有机质含量,0.5 g/g;

Δζ——有机质降解率,35 %。

式中,

H1——水分蒸发热,2.44×103kJ/kg;;

w0——物料初始含水率;

w——堆肥结束时物料含水率;

Cpw——水比热容,4.2 kJ/kg;

T0——物料的初始温度,15 ℃。

式中,

T——堆肥过程中最高温度,℃;

Te——环境温度,℃。

式中,

u——传热系数,0.5 kJ/m2·℃;

S——总面积;

d——传热距离(50 mm 的保温层)

假设堆肥物料初始含水率为65 %,堆肥结束时物料含水率为45 %;有机物质量比为0.5 g/g;有机质降解率为35 %;堆肥过程中堆体的最高温度为65 ℃且保持3 d,环境温度为15 ℃;堆肥固体比热容为1.046~1.214 kJ/kg·℃[9],选取1.05 kJ/kg·℃。

则由式(1)~(6)得出S/M0<0.52。

若堆肥反应器直径为1 100 mm、高为1 350 mm,S/M0=0.003 <0.52 满足保温条件。

因此,反应器的有效容积约为1 m3,罐体圆柱形结构,高径比为设为1.2[10],高H为1 350 mm,内径D为1 100 mm,反应器外壁设置50 mm 的中空保温层。S/M0=0.003 <0.52,符合维持反应器内部的温度条件。

在罐体底部安装10 mm 厚的渗滤液层以防堆肥过程有渗滤液流出;为研究堆肥过程中堆料腐熟度的均一性,根据反应器的高度与所装物料的体积,在距离反应器底部300 mm 处设置3 个间距为400 mm、直径为60 mm 的取样口;在距离反应器底部350 mm处装有3 个间距为300 mm 的温度传感器。

1.2 搅拌系统确定

搅拌装置在堆肥反应器中可增加物料与空气的接触面积,使物料混合更加均匀。本文选用黏度适应范围大、结构简单、成本低的3 层桨式搅拌器(图2)。

图2 搅拌装置结构示意图Fig.2 Structure of agitator unit

搅拌桨叶直径d与发酵罐内径D之比d/D为0.35 ~0.80,取0.77;桨叶宽度b与桨叶直径d之比b/d为0.1 ~0.25,取0.12[11],确定搅拌叶片直径为850 mm,叶片宽度为100 mm,叶片厚度δ为10 mm,叶片中间200 mm 处至末端400 mm 处倾斜角度为45°,搅拌轴直径为50 mm。为避免搅拌叶片在工作过程中与温度传感器发生碰撞,将底层叶片安装在距离发酵罐底部30 mm 处,叶片间距为300 mm。搅拌速率设置为20 r/min,每24 h 搅拌1 次,1 min/次。

1.3 通风系统确定

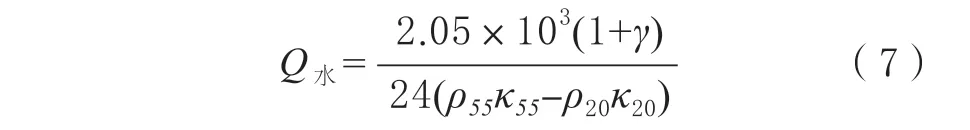

1.3.1 通风量的确定 在堆肥过程中,通风量对物料的降解率和温度有很大的影响。通风量不足会导致物料发生厌氧反应,而通风量过大会带走物料本身热量使其温度下降起不到杀害病虫菌的作用[12-14]。堆肥过程中失去水的质量MW=51.25 kg[15-16],该试验采用间歇式通风,通风30 min,停止30 min,堆肥周期为50 d,累计通风时间为25 d,因此,堆肥过程中每天损失水的质量为2.05 kg,根据公式[17]

式中,

Q水——堆肥过程中去除水分所需的通风量;

γ——风机泄露系数,0.18;

ρ55——55℃饱和空气密度,1.013 kg/m3;

ρ20——20℃饱和空气密度,1.195 kg/m3;

κ55——55℃饱和空气含湿量,114 g/kg;

κ20——20℃饱和空气含湿量,14.7 g/kg。

计算可得,堆肥过程中去除水分所需的通风量Q水=1.26 m3/h。

堆肥过程中微生物所需要的通风量计算:

式中,

Q微——堆肥过程中微生物所需通风量;

q——1 m3堆体所需通风量,0.1 m3/m3;

ε——发酵仓物料填充率,0.8;

V——发酵仓体积,1 m3;

γ——风机泄露系数,0.18。

计算得堆肥过程中微生物所需的通风量Q微=5.67 m3/h。

因Q水+Q微=6.93 m3/h,为保证堆肥结束时堆体腐熟度的质量,因此反应器的风机风量应大于6.93 m3/h。本文采用强制间歇通风方式,通风频率为通风30 min/次;通风速率根据文献[18]可知,减少鸡粪堆肥时有害气体排放的通风速率为0.1 m3/(min·m-3),综合考虑,本文试验通风速率设置为0.067 m3/(min·m-3)。

1.3.2 通风装置的设计 反应器的布气装置结构如图3 所示。

图3 通气筛结构示意图Fig.3 Structure of Ventilating screen

设置在发酵罐底部,距离发酵罐底板50 mm 处设有进气口,连接的进气管内径为10 mm,铺设曝气管内径为16 mm;在距离底板100 mm 处设有孔径为10 mm的通气筛,起到扩大集气面积,出气均匀的作用。

2 基于Fluent 搅拌装置的流场分析

2.1 模型的建立与网格的划分

发酵罐主体的三维模型采用SolidWorks 软件完成,将三维模型导入Mesh,对罐体进行布尔运算计算出搅拌区域,采用滑移网格法设置旋转区域和固定区域模拟搅拌叶片在罐体中的搅拌运动。模型采用适应性强的非结构化四面体网格,分为固定区域和旋转区域两部分计算,并对旋转叶片表面的网格进行加密,壁面设置5 层膨胀层。两部分网格总数为290 万左右,平均单元网格质量为0.81 左右。

2.2 边界条件的设置及初始参数确定

反应器壁面设置为无滑动边界界面,搅拌轴和搅拌叶片设置动区域,壁面设置为静区域,静区域保持相对静止,转动区域和相对静止区域的交界面设置为Interface 面。立式好氧堆肥反应器,转速通常为20 ~60 r/min[19],考虑到本研究发酵罐体积稍大且转速太快会造成过量菌体被剪切而影响发酵,所以该发酵罐的转速设置为20 r/min,转动方向为顺时针。沿y轴负方向设置重力加速度g=9.8 m/s2,物料的黏度设定为32.5 Pa·s,密度为1 400 kg/m3[20]。

2.3 计算结果分析

yoz面上的速度云图如图4 所示,由图可知整个搅拌区域内的速度分布较为均匀,速度由搅拌中心向外呈逐渐升高的趋势,最大速度出现在桨叶末端处及其周围。

yoz面上的速度矢量图如图5 所示,由图可知物料在搅拌叶片靠近搅拌轴区域及搅拌中心处向发酵罐底部方向运动,而在叶片倾斜45°处产生了逆向轴向运动,使物料在整个搅拌区域中有规律地循环运动。由图4 可得,转动速度增大,流场速度也相应地变大,与实际情况相符合。

图4 速度分布云图Fig.4 Velocity contour

图5 速度矢量图Fig.5 Velocity vector

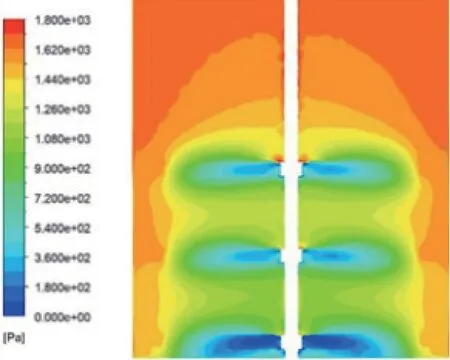

压力分布图如图6 可以看出,由搅拌中心向搅拌叶片的末端压力逐渐增大,靠近反应器内壁处压力最大。在搅拌作用下,物料对反应器内壁具有冲击作用,与物料实际流动和分布状态一致。压力分布与流速分布变化趋势一致,即随着速度的逐渐增加,压力逐渐增大。

图6 压力分布云图Fig.6 Pressure contour

3 堆肥反应器试验验证与结果分析

3.1 试验设计

试验以鲜鸡粪和香菇菌渣为原料按湿重比4∶1均匀混合进行堆肥,碳氮比为20.30,含水率调节为61 %,鲜鸡粪取自保定市清苑区西洪义村某养鸡厂,香菇菌渣取自保定市阜平县水磨村某香菇种植基地,并将其粉碎至1 ~2 cm,香菇菌渣、鸡粪和初始物料的初始理化性质如表1 所示。堆肥过程中采用强制间歇式通风和搅拌,通气频率为30 min/次,搅拌频率为每24 h 搅拌1 次,1 min/次。发酵过程中每天分别测定堆体O2浓度和上、中、下3 层堆体温度。在堆肥的第0、1、3、5、7、9、11、13、15、23、28、38 和50 天进行取样,每层取样品200 g,用于测定种子发芽指数(GI)等理化指标衡量发酵罐性能以及堆肥腐熟度。GI根据公式(9)计算。

表1 初始物料理化指标Table 1 Physical and chemical index of raw material

式中,

RGI——种子发芽指数;

A1——发芽率;

A2——堆肥浸提液培养种子的根长;

B1——蒸馏水培养种子的发芽率;

B2——堆肥浸提液培养种子的根长。

3.2 结果分析

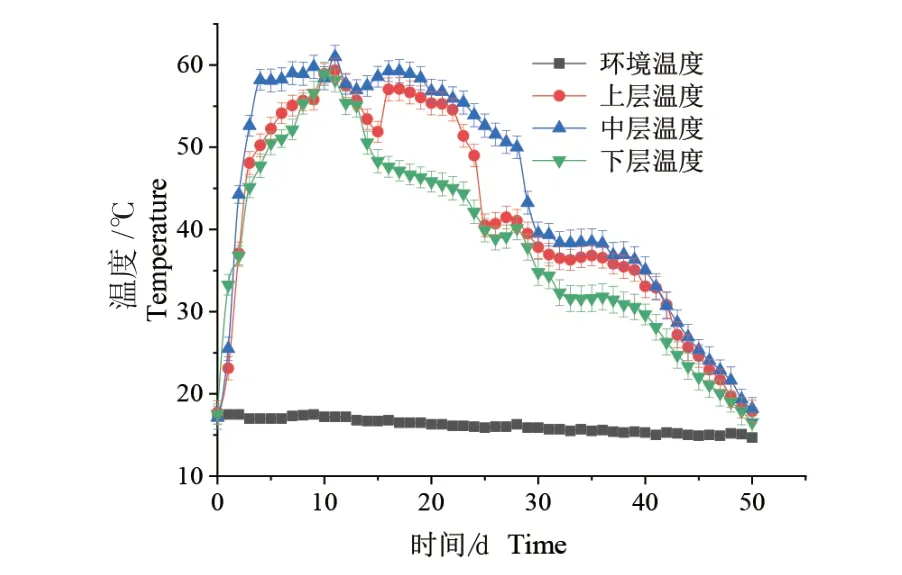

3.2.1 温度的变化 堆体上、中、下3 层的温度变化如图7 所示。

图7 堆肥过程中温度变化曲线Fig. 7 Curve of temperature during composting

3 层温度均在第3 天后迅速上升,中层堆体温度在第4 天最先达到55 ℃以上且维持20 d;堆体上层温度在第7 天达到55 ℃以上且维持14 d ;堆体下层温度在第8 天达到55 ℃以上且维持6 d,这与该反应器通风系统在底部,下层散热较快有关;整个堆肥过程中,上、中、下3 层堆体的最高温度分别为59.4 ℃、61.0 ℃和58.9 ℃,高温期均持续3 d 以上,符合相关无害化标准规定[21]。另外,堆肥过程中3 层堆体的温度均无显著差别(P>0.05)。

3.2.2 O2浓度的变化 O2浓度变化如图8 所示,在堆肥前9 d,微生物快速繁殖消耗O2,使堆体O2浓度呈下降趋势,同时释放出大量热量,这与堆肥前7 d温度快速上升至高温期相一致(图7),在第8 天降至最低,为13.1 %,下降幅度为5.7 %,这是由于进入高温期以后,部分微生物的生长受到高温抑制而反应缓慢。而后O2浓度逐渐上升,直至堆肥结束O2浓度维持在20 %左右。整个堆肥过程中,堆体O2浓度均维持在10 %以上,满足好氧堆肥的供氧需求[22]。

图8 堆体氧含量的变化曲线Fig.8 Curve of oxygen content during composting

3.2.3GI的变化GI可以直观地评估堆体毒性和腐熟度[23]。研究表明种子发芽指数GI≥80 %时,堆体达到腐熟指标[24]。由图9 可知,GI呈逐渐升高的趋势,在堆肥前期GI较低,第0 天是22.22 %,随着堆肥的进行GI逐渐升高,第23 天后均达到80 %以上,堆肥结束时分别为112.03 %、112.03 %和109.46 %,即本试验上、中、下3 层堆体均完全腐熟,且3 层无显著差异(P>0.05)。

图9 堆肥过程中种子发芽指数变化曲线Fig.9 Curve of GI during composting

4 结论

(1)研制了容积为1 m3、3 层桨式搅拌叶片且末端倾斜45°的立式好氧堆肥反应器,Fluent 对内设搅拌装置进行流场模拟证实物料逆向轴向循环运动,可保持物料均一化,为实际堆肥工程的搅拌装置提供参考。

(2)以香菇菌渣和鲜鸡粪为原料的反应器堆肥性能试验验证,堆体上、中、下3 层的温度、GI均无显著差异(P>0.05),且达到腐熟标准,O2含量均在10 %以上,堆体处于好氧状态。证明该反应器可使堆体内部达到均一化腐熟的效果,为其在实际堆肥工程的应用提供理论依据。