盘40区块CO2/H2S/高盐环境下井筒腐蚀规律及防腐对策

2022-04-26张顶学黄译萱许译文古仁超

张顶学,黄译萱,许译文,古仁超

1.长江大学石油工程学院,湖北 武汉 430100 2.油气钻采工程湖北省重点实验室(长江大学),湖北 武汉 430100 3.中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000 4.中国石油长庆油田分公司第三采油厂,宁夏 银川 750000

1 井筒腐蚀环境特征及腐蚀现状

盘40区块位于山东省临邑县境内,构造上属于济阳坳陷惠民凹陷中央隆起带西段盘河构造,位于盘河构造南部,临邑断层上升盘。东南为大芦家断块区,北为盘1断块区,西为唐庄断块区。开发层系为沙四下亚段,油层埋深2550~3250m,原始地层压力28.92MPa,地层温度111℃,该区块目前有油井70口,水井14口,平均单井日产液10.3t,含水率66.8%,单井日产油3.4t,平均动液面为1500m。通过对生产井的产出气采样分析(见表1),其为酸性气体CO2和H2S共存,且CO2和H2S的体积分数较高。

表1 气样分析结果Table 1 The gas composition analysis results

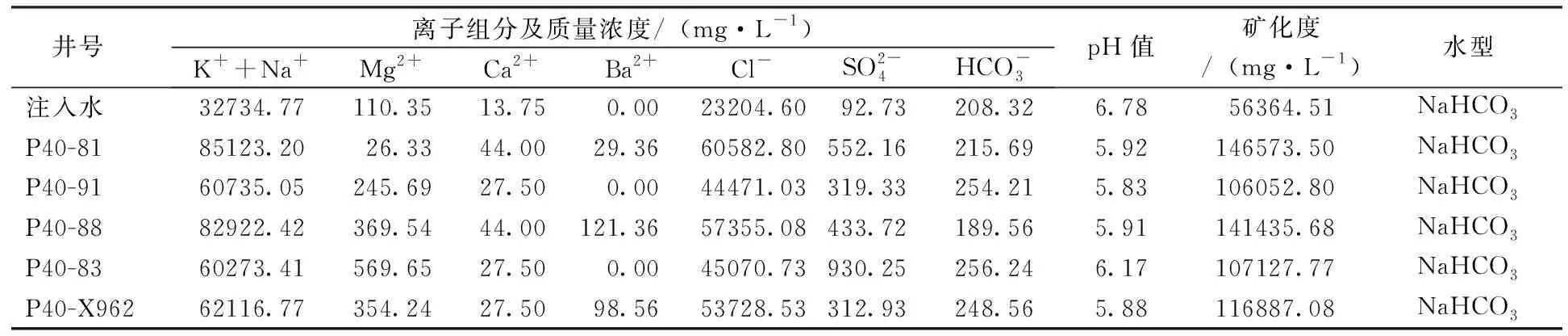

采用ICS-2100离子色谱仪对盘40区块注入水和产出水水样离子进行测定,结果见表2。产出水的矿化度都在100000mg/L以上,Cl-质量浓度都超过40000mg/L,最高达到60582.80mg/L。由于产出气中CO2和H2S在水中的溶解,使得其pH值都小于7,呈现弱酸性。

表2 水质分析结果Table 2 The water quality analysis results

区块油井腐蚀严重,主要表现为油管腐蚀穿孔、抽油杆腐蚀断脱、固定凡尔腐蚀漏失等。采用XRF荧光光谱仪对抽油杆尾管处腐蚀产物进行分析,结果显示腐蚀产物中CaCO3、FeCO3、SiO2、Al3O4、NaCl的质量分数分别为23%、44%、19%、6%、8%。

自2014年以来,该区块采取了外包覆抽油杆、内衬管、安装防腐器和投加缓蚀剂等防腐措施,但防腐效果仍不理想,区块油井的躺井数持续增加(从2012年的28井次上升到2019年的76井次),其中因腐蚀而引起的躺井占到总躺井数的87%,平均检泵周期仅延长36d,因此迫切需要对井筒腐蚀的机理进行研究并提出针对性的防腐对策。

2 井筒腐蚀规律研究

2.1 试验设备与方法

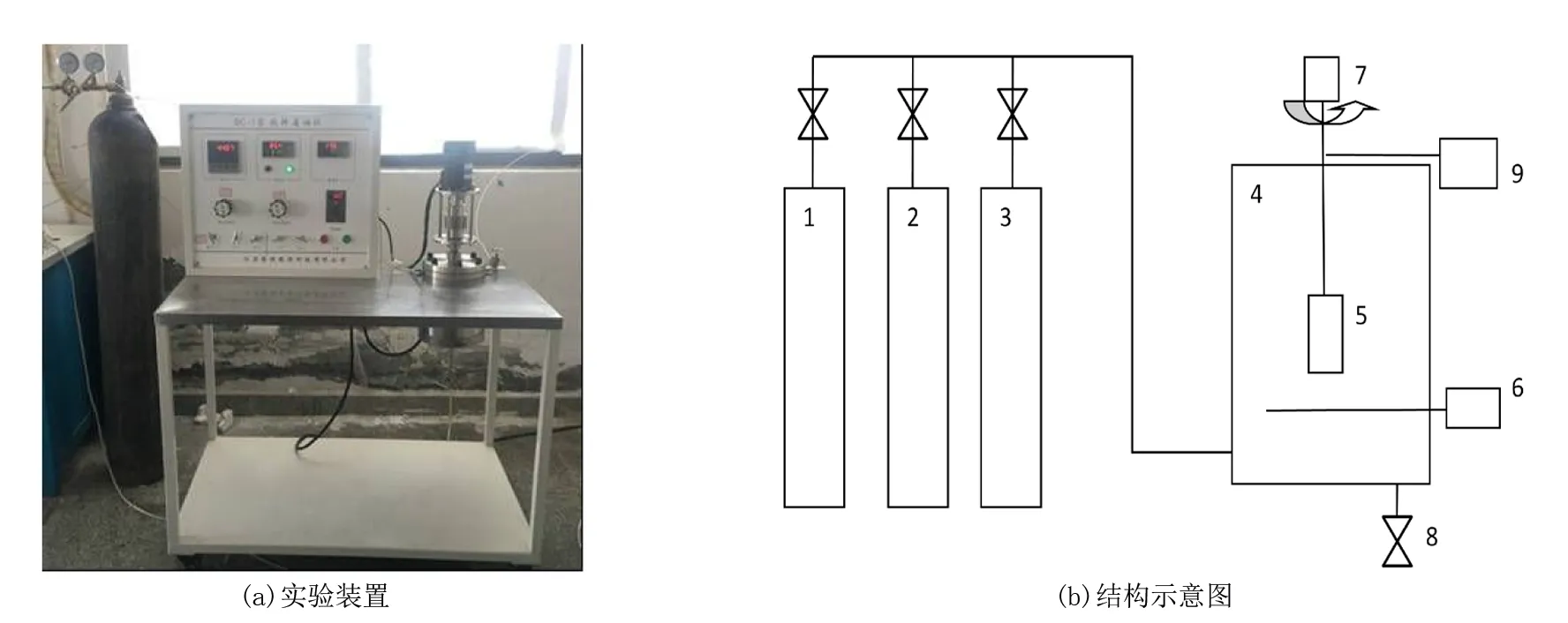

1)试验设备。试验采用自主研制的动态腐蚀实验装置(见图1)。该装置主要由高温高压反应釜、旋转电机、温控装置、气源和数据采集系统等5个部分组成。试验主要在模拟井筒环境的高温高压反应釜中完成,通过气源和温控装置分别提供试验的压力和温度,该反应釜的最大密封工作压力为50MPa,最高工作温度为150℃,容积为2L。试验时挂片固定在旋转电机下端支架上放入釜中,挂片与电机一起同步转动,由挂片与反应釜中流体的相对转动模拟井筒中流体的流动,等效的条件是在相同直径条件下转动面平均线速度与井筒中流体的平均流速相等。因此油井产量与电机转速之间的关系如下:

注:1—H2S气体;2—CO2气体;3—N2气体;4—高温高压反应釜;5—实验挂片;6—温控装置;7—旋转电机;8—放空口;9—数据采集系统。图1 动态腐蚀实验装置及结构示意图Fig.1 Dynamical corrosion instrument and construction drawing

式中:Q为油井产液量,m3/d;D为井筒油管内径,m;d为抽油杆直径,m;ω为电机转速,r/min。

盘40区块平均单井日产液10.3t,含水率66.8%,油管内径60.2mm,抽油杆直径19mm,对应电机转速约为600r/min。

2)试验方法。为了分析温度、H2S与CO2分压比、pH、含水率、Cl-质量浓度、流速、矿化度等因素对腐蚀的影响,参照SY/T 5273—2014《油田采出水处理用缓蚀剂性能指标及评价方法》标准,用动态腐蚀实验装置进行动态失重法试验。试验采用盘40区块P40-81井的采出水为介质,矿化度为146573.50mg/L,CO2体积分数为0.22%,H2S体积分数为7.88%。考虑区块油井的下泵深度和沉没度,试验温度为60℃,试验压力为6MPa,选用现场所用油管同钢级的N80挂片。试验前将挂片清洁、干燥,并用电子天平称重后,在干燥器中保存,待用。在反应釜中加入采出水后密封,通N2约10min除去空气,启动温控装置加热至目标温度后,分别充入不同分压的H2S和CO2气体并稳定10min,再用N2补充到预定压力值。调节电机转速至目标值开始试验,腐蚀48h后,取出挂片,清洁、干燥,最后称重并计算腐蚀速率。

2.2 影响因素分析

2.2.1 温度

温度是影响腐蚀的重要因素。模拟盘40区井筒中管杆所处的腐蚀环境,环境总压力6MPa、CO2分压0.48MPa、H2S分压0.013MPa,矿化度146573.50mg/L,转速600r/min。由于平均下泵深度1800m处井筒温度不超过80℃,因此试验的温度范围在40~80℃。N80钢片的腐蚀速率随温度变化曲线如图2所示。可以看出,在40~80℃之间,腐蚀速率随着温度的增加而增大。其原因可以从温度对腐蚀速率的影响来分析,主要有3个方面:一是影响CO2和H2S气体的溶解度,随着温度升高,溶解度变小,溶解的酸性离子变小,腐蚀速率就会减小;二是对腐蚀反应速率的影响,温度增加,反应速率就会增加,从而促进腐蚀,使得腐蚀速率增大;三是从腐蚀产物来看,温度升高,会加快形成致密腐蚀产物膜,从而抑制腐蚀,使得腐蚀速率减小。因此,温度对腐蚀的影响存在一个拐点温度。从试验结果来看,在40~80℃之间温度升高推动腐蚀反应进行的能力要大于腐蚀产物膜对反应的抑制能力,从而使得腐蚀速率随着温度的增加而增大。

图2 腐蚀速率随温度的变化曲线 Fig.2 Variation curve of corrosion rate with temperature

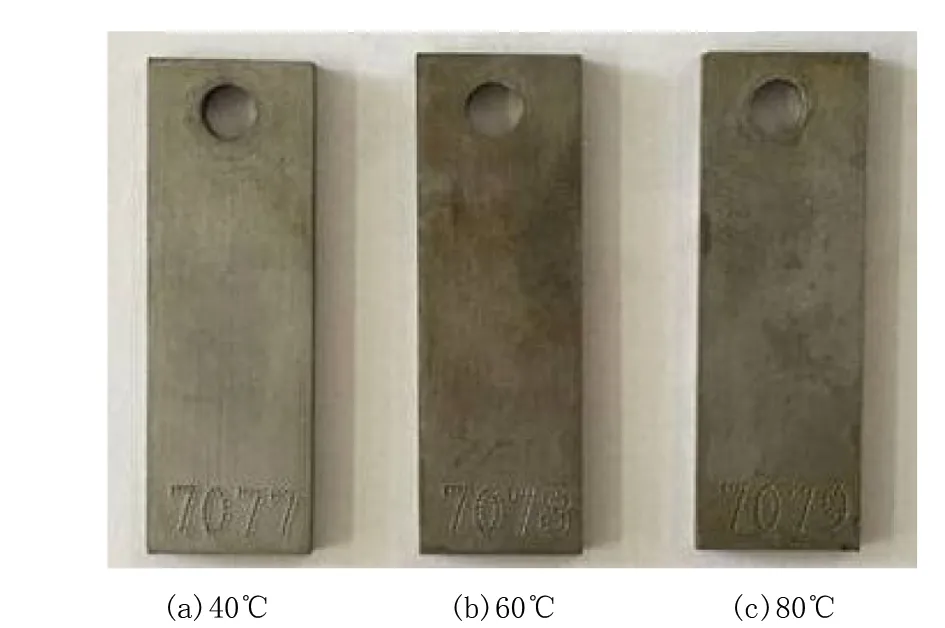

在40、60、80℃温度下钢片腐蚀情况如图3所示。从图3可以看出,在3个温度下钢片的腐蚀都为均匀腐蚀,未出现明显的蚀坑。局部腐蚀的出现是在生成了腐蚀产物膜之后,腐蚀产物膜厚且不均匀,这样局部腐蚀会突出。在40~80℃之间,由于温度升高推动腐蚀反应进行的能力较强,腐蚀产物在基体表面不稳定,迅速脱落,此外流体的流动也会加快腐蚀产物的脱落,较厚的腐蚀产物膜很难形成,因此,其腐蚀主要以均匀腐蚀为主。

图3 腐蚀实验挂片Fig.3 Corrosion test coupon

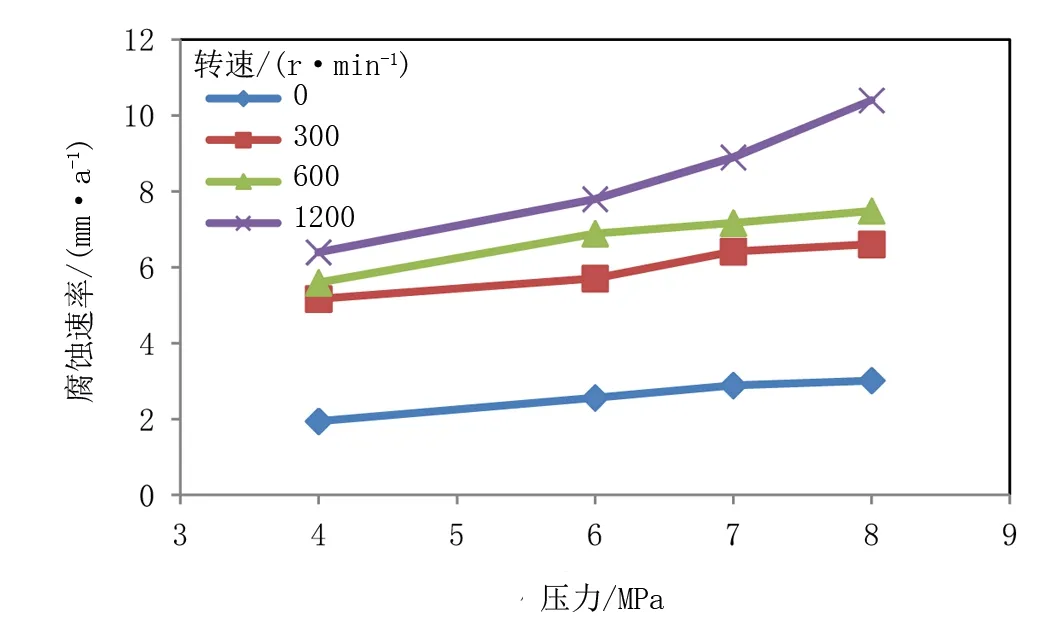

2.2.2 流速

图4 不同转速下腐蚀速率变化曲线 Fig.4 Corrosion rate curves with different rotation rates

2.2.3 含水率

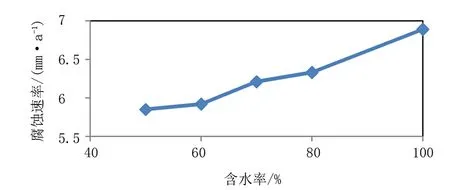

结合盘40区块的综合含水率66.8%,在压力6MPa、CO2分压0.48MPa、H2S分压0.013MPa、转速为600r/min、矿化度为146573.50mg/L、温度为60℃的条件下,测试含水率在50%~100%时的腐蚀速率,结果如图5所示。可以看出,腐蚀速率随含水率的上升而增快。含水较低,油会部分阻隔水与钢材表面接触,水不容易润湿钢材表面,因此腐蚀速率较小,随着含水率上升,油的分量减小,使得水更加容易接触钢材,因此腐蚀速率会增大[24]。

图5 不同含水率下腐蚀速率变化曲线 Fig.5 Corrosion rate curves with different water cut

2.2.4 H2S与 CO2分压比

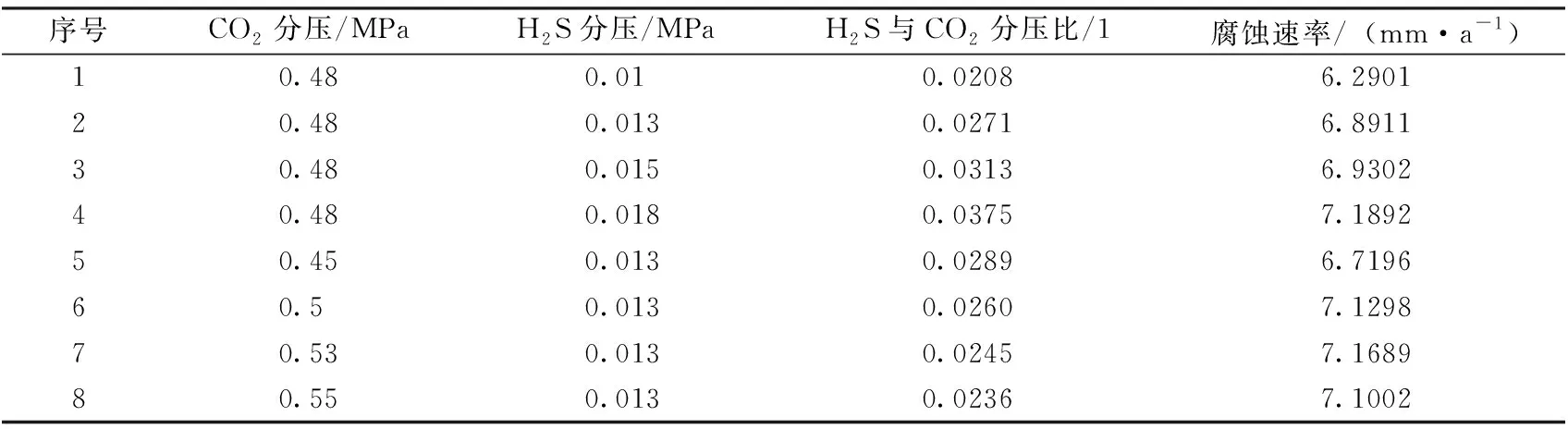

H2S与 CO2分压比是控制腐蚀速率的重要因素之一。研究表明[8],当H2S与 CO2分压比大于0.05时,主要为H2S腐蚀;当H2S与 CO2分压比小于0.002时,主要为CO2腐蚀;当H2S与 CO2分压比在0.002~0.05之间时,CO2和H2S腐蚀协同影响,共同控制腐蚀反应过程。因此,腐蚀环境不同和腐蚀气体的量不同,其腐蚀速率也不同。矿化度为146573.50mg/L,转速为600r/min,温度为60℃,环境总压力为6MPa,考察H2S与CO2分压对腐蚀速率的影响,测试结果如表3所示。

表3 不同H2S/CO2分压下腐蚀速率测试结果Table 3 Corrosion rate test results with different H2S/CO2 partial pressure

CO2与H2S共存条件下,两者的腐蚀存在竞争与协同效应。从试验结果来看,当CO2分压保持不变,腐蚀速率随H2S分压增高而加快,这是因为更多的酸性腐蚀气体H2S溶解在介质溶液中,有更多的H+参与去极化作用。H2S分压从0.01MPa增至0.013MPa时,腐蚀速率增加幅度较大,是因为更多的H2S气体溶于水后生成的腐蚀产物FeS或者FeS2抑制了腐蚀产物FeCO3的生成,由于H2S含量较少,生成的腐蚀产物膜还处于疏松状态,容易脱落,可以提高腐蚀速率;当H2S分压继续增大时,腐蚀速率的增加开始变得平缓,这是因为腐蚀产物膜FeS或FeS2逐渐变得致密,在钢片上的附着力也会增加,会对腐蚀速率的增高有一定的减缓作用。

2.2.5 Cl-质量浓度

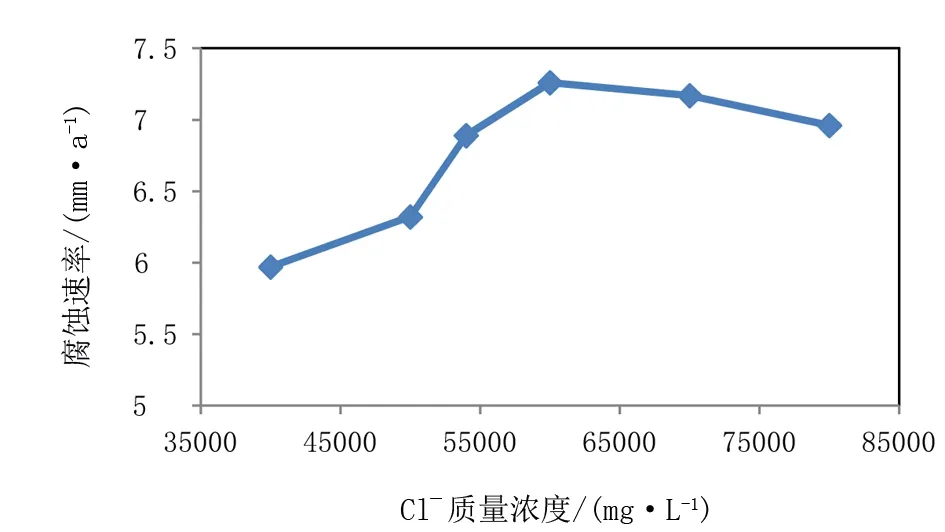

Cl-会与CO2和H2S协同作用影响管杆腐蚀。研究表明[13],存在一个腐蚀速率极值的Cl-质量浓度,当小于该质量浓度时,随着Cl-质量浓度增加,腐蚀产物膜的生成速度降低,腐蚀速率增加;大于该质量浓度时, Cl-会大量吸附在管杆表面,使得H2S、HS-无法吸附在金属表面,从而减缓腐蚀,但是点蚀会加强。环境总压力6MPa、CO2分压0.48MPa、H2S分压0.013MPa、转速为600r/min、含水率66.8%、矿化度为146573.50mg/L、温度为60℃,考察不同Cl-质量浓度下腐蚀速率的变化,结果如图6所示。可以看出,随着Cl-质量浓度的增加,腐蚀速率先增加后降低,当Cl-质量浓度达到6×104mg/L时腐蚀速率达到最高值(7.26mm/a),此时的挂片出现了点蚀和局部腐蚀(见图7)。

图6 不同Cl-质量浓度下腐蚀速率变化曲线 Fig.6 Corrosion rate curves with different Cl- concentration

图7 Cl-质量浓度为6×104mg/L时的腐蚀挂片Fig.7 Corrosion test coupon at Cl- concentration of 6×104mg/L

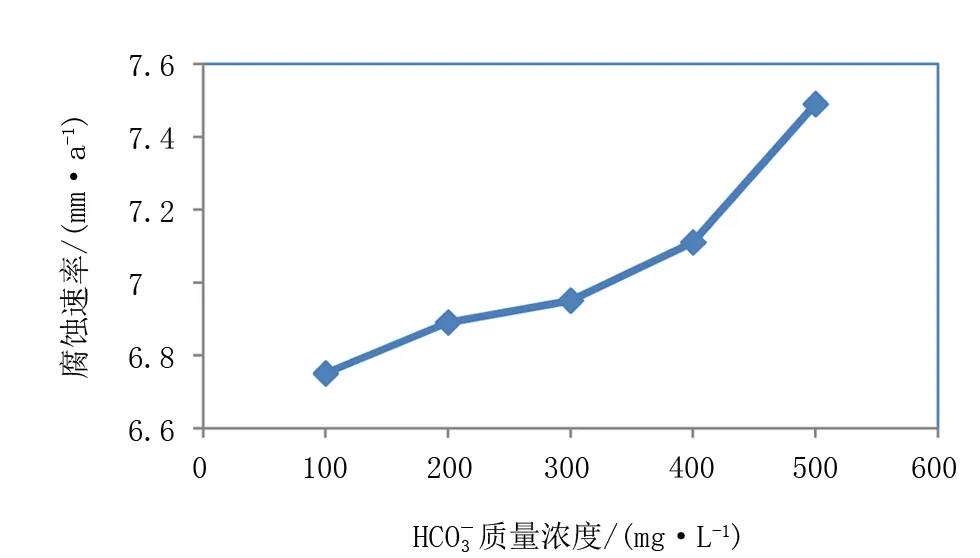

图8 不同HC质量浓度下腐蚀速率变化曲线 Fig.8 Corrosion rate curves with different HCmass concentration

2.3 盘40区块腐蚀主控因素分析

3 盘40区块防腐对策及应用

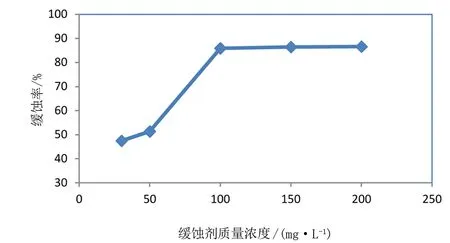

图9 不同缓蚀剂质量浓度下的复合型缓蚀剂缓蚀效率Fig.9 Inhibition efficiency of compound corrosion inhibitor under different mass concentration of corrosion inhibitor

综合考虑缓蚀效果和成本,优选出复合型缓蚀剂质量浓度为100mg/L。模拟井筒环境,测试质量浓度为100mg/L的复合型缓蚀剂缓蚀效率,结果如表4所示。可以看出,随着温度升高和压力增大,缓蚀率逐渐降低,腐蚀速率逐渐增大;当压力大于4MPa时,虽然添加缓蚀剂,其腐蚀速率较高,仍然大于0.076mm/a,因此,对于井筒压力大于4MPa的下部防腐要采用添加缓蚀剂与其他防腐措施相结合的方法。

表4 不同温度和压力条件下的缓蚀效率Table 4 Corrosion inhibition efficiency results under different temperature and pressure

为了减轻盘40区块油井井筒腐蚀,从2020年开始,在投加缓蚀剂的基础上,对井筒下部抽油杆使用外包覆抽油杆,进行油管涂层和内衬管。2021年,腐蚀而导致的躺井率由2019年的87%下降到42%,同时检泵周期也延长了86d。

4 结论与建议

3)在添加缓蚀剂的情况下,计算了在不同温度和压力下腐蚀速率和缓蚀率,结果表明当压力达到4MPa时,虽然缓蚀率达到85.89%,但是其腐蚀速率会大于0.076mm/a。因此,对盘40区块制定了相应的防腐蚀对策,即在添加缓蚀剂的同时,井筒下部要采用外包覆抽油杆、油管涂层和内衬管等防腐措施。从2020年开始采用该防腐对策,取得了一定的效果,腐蚀而导致的躺井率由2019年的87%下降到2021年的42%,同时检泵周期也延长了86d。

4)随着开发的深入,井筒含水率、压力等参数会发生变化,建议生产管理人员根据井况和现场参数进行缓蚀剂注入量以及外包覆抽油杆、油管涂层长度和内衬管长度的调整。