基于双峰对数正态分布模型的DED-TA15钛合金DFR值估计方法

2022-04-26王天帅贺小帆王金宇李玉海

王天帅,贺小帆,王金宇,李玉海

北京航空航天大学 航空科学与工程学院,北京 100083

钛合金具有低密度、高强度和耐腐蚀性等优点,在飞机主承力结构上得到了广泛应用。目前,钛合金结构质量占飞机结构总质量的百分数已经成为衡量航空飞行器先进性的一个重要指标,在第三代战斗机中,F/A-18、Su-27等型号中,钛合金的使用量达到了15%左右,而在美国空军第四代战斗机中,该指标达到了41%以上。

TA15钛合金,名义化学成分为Ti-6.5Al-2Zr-Mo-V,是一种高铝当量的近α钛合金。TA15钛合金具有α型钛合金所固有的可焊性和热强性,同时也具备可以与α-β型钛合金相媲美的工艺塑性,因此在航空领域得到了广泛的应用和重视。TA15钛合金综合性能优异,但传统的锻造、机加工工艺在制备TA15钛合金零件时,其材料利用率往往只有15%左右,导致其制造成本过高,成为限制其应用的主要因素。而增材制造技术(Additive Manufacturing, AM)技术作为一种综合了计算机设计、热源、材料和控制等多个领域先进技术的快速成型技术则迎合了现代飞机零部件对于制造工艺的要求。与传统工艺相比,AM具有以下优点:工艺流程大大缩短,无需额外模具,材料利用率高,适合复杂零件的成型。同时,诸如激光和电子束等高功率能量源不受所处理材料的性能影响,因此非常适合于制造钛合金这一类难以用传统方法难以处理的材料。金属AM工艺按照熔融状态、原材料种类和送给方式以及能量源类型等方面,主要可以分为以下2类:直接能量沉积(Directed Energy Deposition, DED)和粉末床熔融(Powder Bed Fusion, PBF)。在DED技术中,以激光为能源的激光沉积成形技术,因在大型结构制造中的优势,受到了广泛关注。

新工艺、新材料在进行大规模工程化应用之前,需要对其力学和材料学特性进行深入研究,以确保其性能可以代替现有较为成熟的工艺及对应的材料。为此,许多学者都开展了对于AM成型钛合金的组织和力学性能的研究。

航空结构在服役期会承受交变载荷的作用,因而疲劳破坏是航空金属结构的主要失效形式之一。目前制约包括DED-TA15钛合金在内的AM钛合金应用于飞行器主承力结构的关键问题是其疲劳问题。许多学者对AM成型钛合金材料的疲劳行为进行了研究,并且认为其独特的微观组织结构,包括相对较大的柱状晶、熔池之间的熔覆层、柱状晶内部的网篮组织以及气孔、粉末融合不良等内部缺陷,可能是AM成型钛合金的疲劳性能有别于传统材料的主要原因。Brandl等对AM工艺,包括铺粉工艺和送丝工艺制备的TC4钛合金显微组织和力学性能的研究表明,两种工艺制备的TC4钛合金的疲劳极限与锻件相近。Wycisk等对激光选区融化工艺制备的TC4钛合金的高周疲劳行为的研究中发现,疲劳裂纹可以从试件的表面萌生,也可以从内部空隙处萌生。Åkerfeldt等认为内部缺陷是影响AM制备TC4钛合金疲劳性能的主要因素。Greitemeier等认为,内部缺陷的位置、形状和尺寸是影响材料疲劳性能的主要因素。Edward和Ramulu发现,内部气孔缺陷的形状对于材料的疲劳寿命有着显著的影响。Sterling等的试验结果表明内部缺陷的尺寸对于疲劳性能有显著的影响,而当材料内部存在多个缺陷时,缺陷之间的距离对于疲劳寿命也有显著的影响。而Liu等的研究表明缺陷尺寸较大或缺陷距离试件表面较近时,会显著降低材料的疲劳寿命。

疲劳损伤是航空结构最重要的失效模式之一,疲劳强度必须在飞机设计阶段进行评估。细节疲劳额定值(Detail Fatigue Rating,DFR)方法是一种基于概率理论的疲劳评估方法,最早由波音公司在1980年提出,并且被广泛应用于设计阶段航空结构的疲劳可靠性评估。

选取合适的分布模型对疲劳寿命分布模型进行描述,是结构疲劳可靠性评估的基础。基于大量的试验结果和工程经验,一般认为疲劳寿命服从Weibull分布或对数正态分布,上述两种分布模型也是建立民机DFR方法和军机DFR方法的理论基础。但是,对于AM工艺制造的材料,其疲劳寿命分布形式可能与传统工艺制造的材料有所区别。文献[25]指出,对于AM工艺制造钛合金,气孔等内部缺陷可能会导致疲劳裂纹萌生和扩展行为的变化,从而导致疲劳受寿命与传统材料产生差异。文献[26-27]通过大量的疲劳试验研究了DED-TA15钛合金材料的疲劳行为和寿命分布情况。研究表明,DED-TA15钛合金的疲劳失效呈现混合失效模式,萌生自内部缺陷和试件表面的裂纹均有可能导致样品失效。混合失效模式导致疲劳寿命分布出现两个峰值。刘文珽在民机方法的基础上,继承发展了适用于军用飞机的军机DFR方法。DFR分析的关键在于DFR基准值的计算。

在进行疲劳强度评估时,应考虑不同材料疲劳行为的差异性。为了使DFR方法能够更好的应用于AM钛合金的疲劳性能评估,基于DED-TA15钛合金标准圆棒试件在3种应力水平下的成组疲劳试验结果,基于双峰对数正态分布发展了军机DFR方法。

1 DFR值的测试与计算

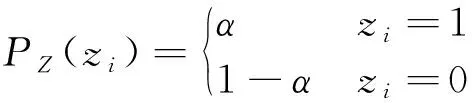

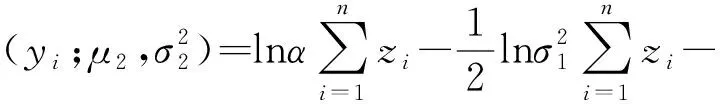

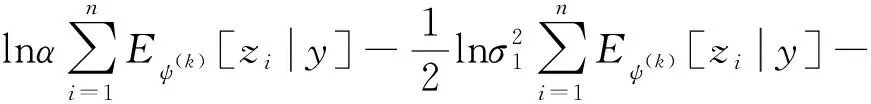

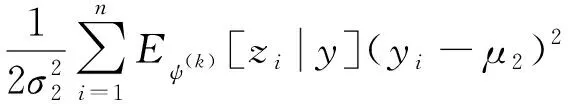

DFR是结构细节固有的疲劳性能特征值,是一种对构件质量和耐重复载荷能力的度量。对于军用飞机结构,DFR代表应力比=0.1时,在90%置信水平和99.9%可靠度要求下,疲劳寿命达到50 000次循环对应的最大应力。根据上述定义,DFR值可以通过90%置信水平和99.9%可靠度要求下测试计算得到的=0.1的-曲线计算得到,如图1所示。而在工程上,由于存在大量的数据积累和经验数据,通常只进行一组成组疲劳试验,然后结合已有的-曲线参数计算得到DFR值。

图1 DFR值测试与计算流程Fig.1 Steps for DFR value testing and calculation

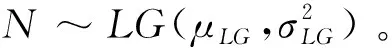

(1)

(2)

式中:疲劳寿命用随机变量表示;为对数期望;为对数寿命标准差。这些参数可以采用极大似然估计法(Maximum Likelihood Estimation, MLE)估计得到。在军用飞机DFR的过程中,通常认为是一个仅与材料有关的常数。

在传统的军机DFR分析过程中,90999可以根据对数正态分布的理论估计得到。通常认为,在疲劳寿命服从对数正态分布的假设下,不同置信水平和可靠度要求下的-曲线在对数坐标系下相互平行。因此,DFR值可以通过在特定的应力水平和应力比下的一组成组疲劳试验结果结合标准-曲线参数计算得到。但是,对于通过特殊工艺,比如增材制造工艺制备的材料,当疲劳寿命分布发生改变时,往往需要使用新的分布模型对其疲劳寿命进行描述,此时,DFR值的计算方法也需要进行相应的改进。

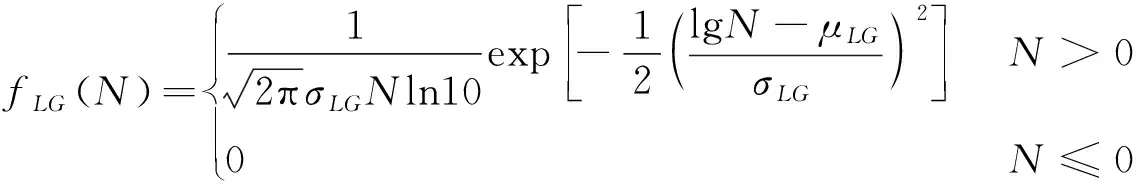

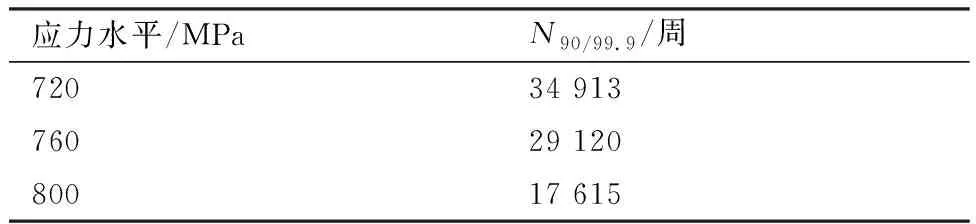

2 DED-TA15钛合金疲劳寿命数据

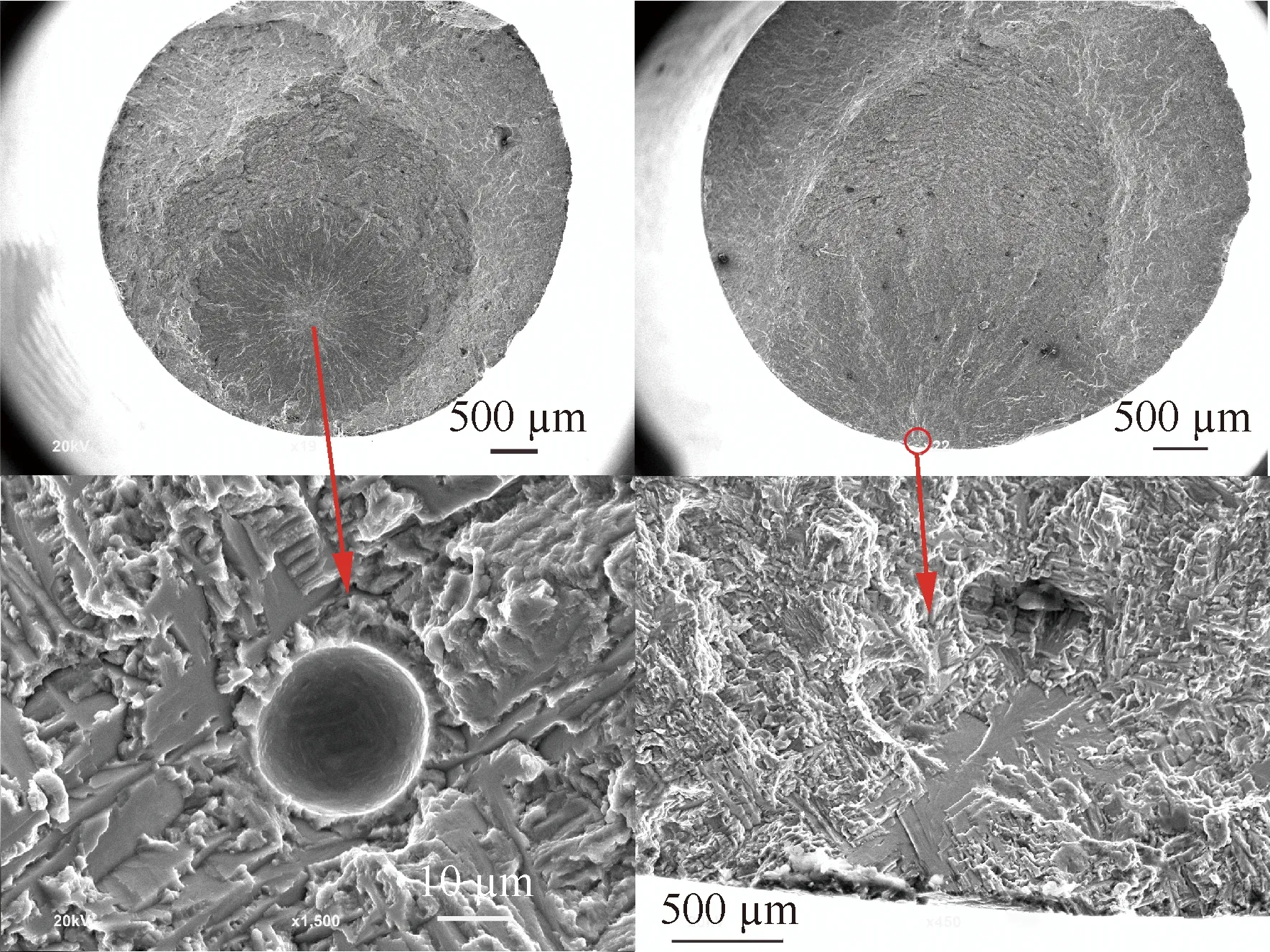

疲劳寿命数据大部分来自于作者课题组前期完成的试验,详见文献[27]。该文献共进行了3种应力水平下,共计54件DED-TA15钛合金标准圆棒试件室温大气环境下的成组疲劳试验,试验载荷为应力比=0.06的等幅谱。试验在Instron 8801-100 kN上进行,试验频率为10 Hz。3种应力水平的应力峰值()分别为720、760、800 MPa,考虑到文献[27]中提供的720、760 MPa 2种应力水平下的有效数据数量相对较少,采用相同批次制备加工的试件,在相同的试验条件下进行了补充试验,共计获得61件有效数据,见表1。表中右上角注有“*”的数据表示该数据是在补充试验中得到的,其余数据均来源于文献[27]。3种应力水平下均出现了混合失效模式,所有试件可以根据裂纹源的类型分为两类,即内部缺陷起裂(SI)和表面起裂(SS), 如图2所示。

表1 疲劳寿命数据Table 1 Fatigue life data

图2 典型断口图片Fig.2 Typical fracture photographs

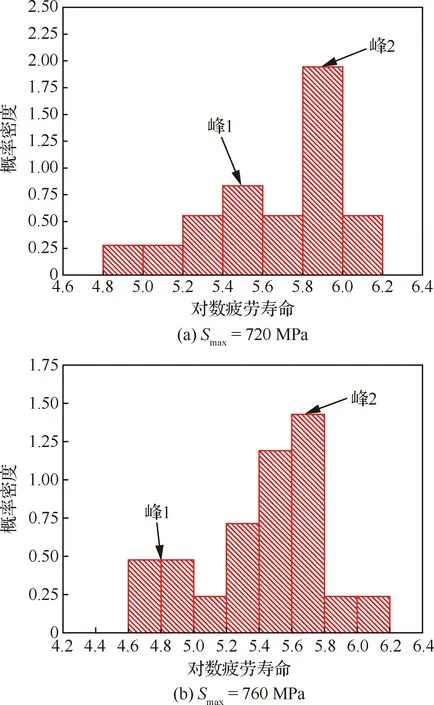

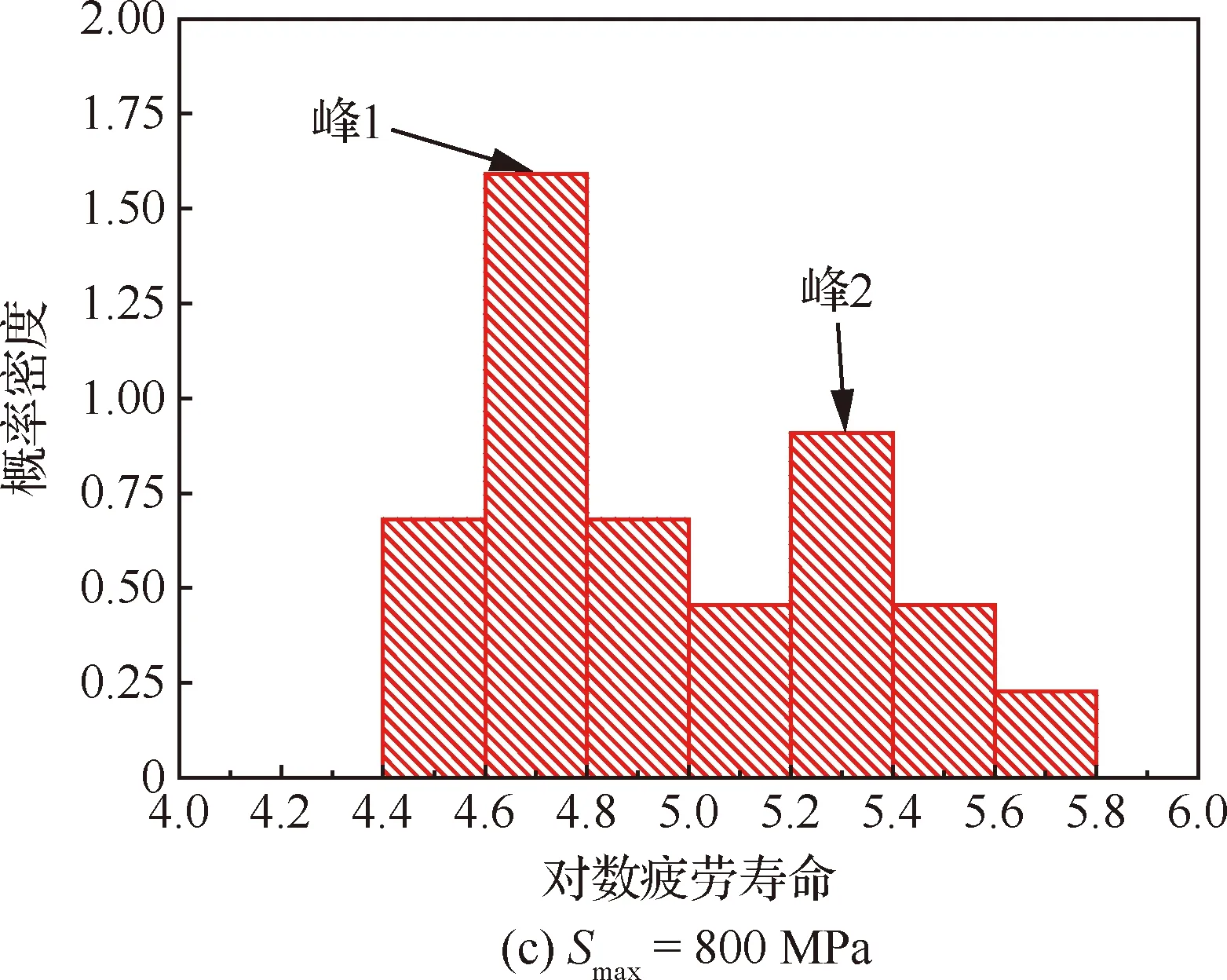

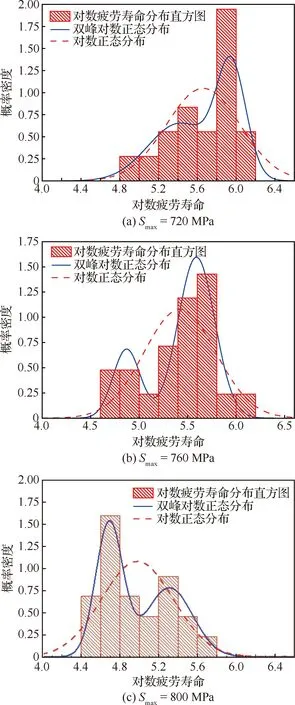

为了更直观的反映疲劳寿命的分布情况,将对数疲劳寿命绘制成对数水平频率分布直方图(Frequency Distribution Histogram, FDH), 如图3所示。从图中可以看出,在对数坐标下,DED-TA15钛合金的疲劳寿命分布具有典型的双峰分布特征。

图3 3种应力水平下对数疲劳寿命频率分布直方图Fig.3 FDHs for logarithmic fatigue life data at three stress levels

3 双峰对数正态分布

3.1 分布模型

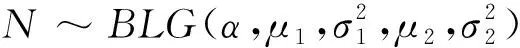

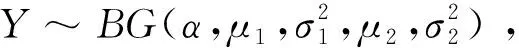

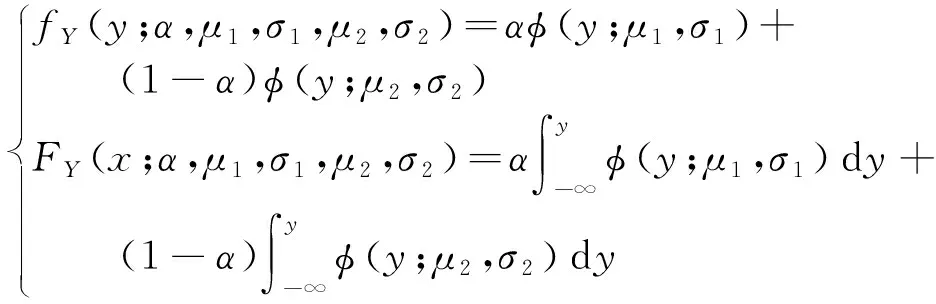

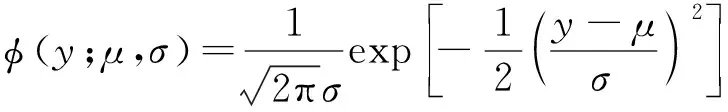

为了更加准确的对图3所示的疲劳寿命分布形式进行准确的描述,文献[26]中建立了用于描述此类分布形式的双峰对数正态分布模型。

()=()+(1-)()

(3)

()=()+(1-)()

(4)

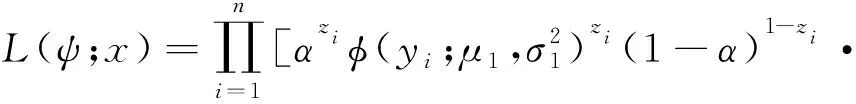

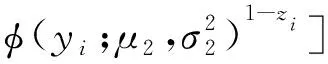

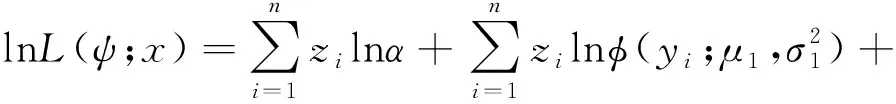

3.2 参数估计的EM方法

(5)

式中:为正态分布的概率密度函数,其表达式

(6)

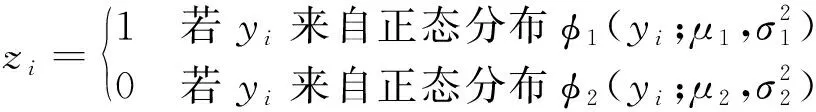

引入潜在变量=(,,…,),其中,,…,相互独立,为指定应力水平下成组疲劳试验获得的样本数量,有

(7)

式中:=1,2,…,。满足如式(8)所示概率分布函数:

(8)

式中:=1,2,…,。

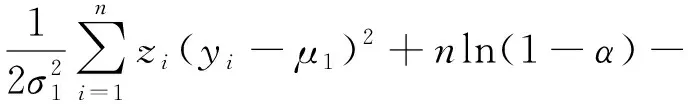

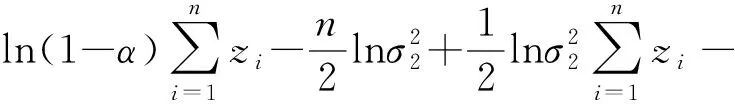

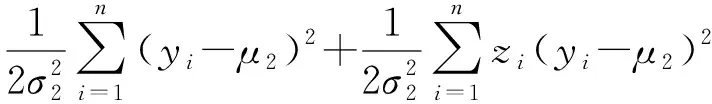

令=(,),则有如式(9)所示似然函数:

(9)

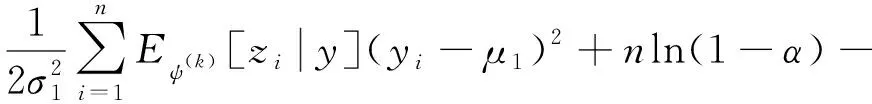

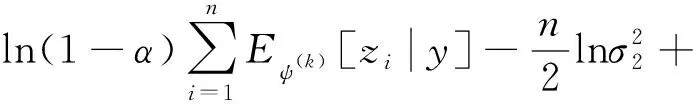

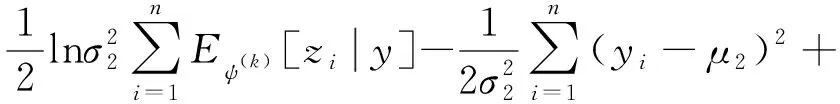

式中:=(,,,,),对式(9)取对数并去掉与所估计参数无关项,有

(10)

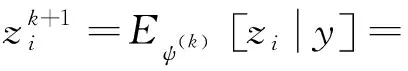

设在第+1次迭代中,有估计值(),由EM算法的E步和M步得到新的估计值(+1),在E步中,令

(;())=()[ln(;)|]=

(11)

容易验证,其中有

(12)

在M步中,解式(13):

(13)

解得:

(14)

式(14)为双峰对数正态分布参数估计的迭代格式。对于表1中数据进行统计分析,根据式(12) 和式(14)估计得到的双峰对数正态分布的分布参数,见表2。

表2 双峰对数正态分布参数估计结果

4 基于双峰对数正态分布的DFR方法

4.1 N90/99.9估计

可靠度要求下的疲劳寿命满足

(≥)=

(15)

且:

1-=()+(1-)()

(16)

对于指定置信水平要求下的可靠性寿命满足

(≥)=

(17)

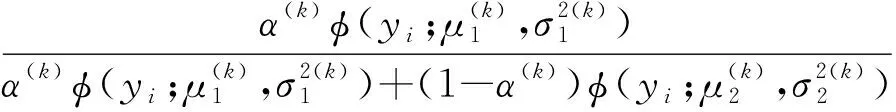

由于双峰对数正态分布的形式较为复杂,无法方便地通过解析方法获得。采用Bootstrap方法进行的估计:

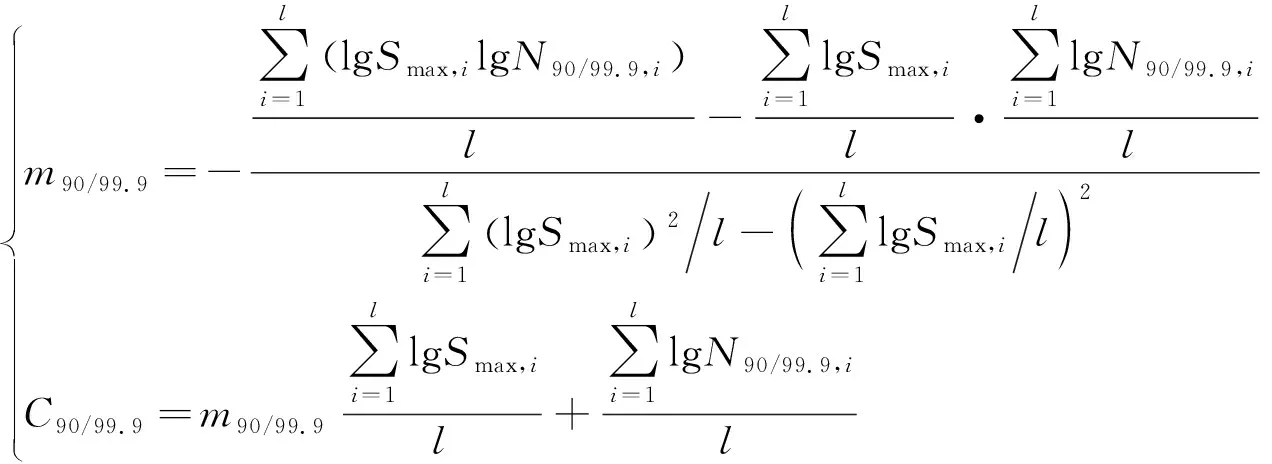

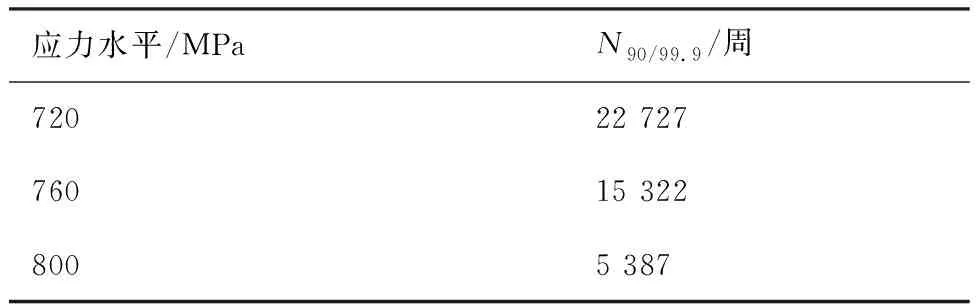

当置信水平=09和可靠度=0999时,即为所求DFR计算过程中的关键中间量90999。根据上述方法,估计得到的3个应力水平的90999如表3所示。

表3 双峰对数正态分布下N90/99.9估计结果

4.2 S-N曲线

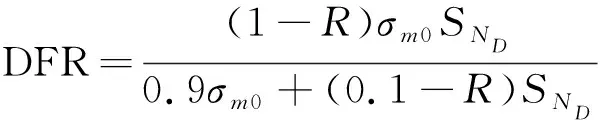

由于缺少足够的试验数据积累,对于AM材料,还没有建立完备的材料力学性能数据库和材料手册。因此,目前无法基于一组成组疲劳试验和已有的-曲线参数来确定具有双峰对数正态分布的材料的DFR值。所以,在计算DFR值之前,必须通过进行几组不同应力水平下的多组疲劳试验测试结果拟合得到DFR计算所要求的置信水平与可靠度下的-曲线参数。通常,在军机DFR分析中,要求置信水平=0.9,可靠度=0.999。

在疲劳寿命基于双峰对数正态分布的假设下,-曲线仍然可以采用Basquin方程进行描述。其对数形式为

90999lg+lg90999=90999

(18)

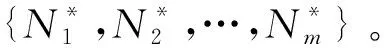

式中:90999和90999为90%置信水平和99.9可靠度要求下的-曲线的曲线参数,可以采用最小二乘法拟合得到:

(19)

其中:max,为第组成组疲劳试验的应力水平;90999,表示估计得到的该应力水平下,90%置信水平、99.9%可靠度要求下的疲劳寿命。

4.3 DFR值

根据4.2节中方法计算得到-曲线,可以计算得到90%置信水平、99.9%可靠度要求下,指定疲劳寿命对应的疲劳应力峰值:

(20)

在军机DFR分析中,DFR值代表应力比=0.1时,在90%置信水平和99.9%可靠度要求下,疲劳寿命达到50 000次循环对应的最大应力。因此还需要根据等寿命曲线,将=50 000次循环对应的折算为所求DFR值:

(21)

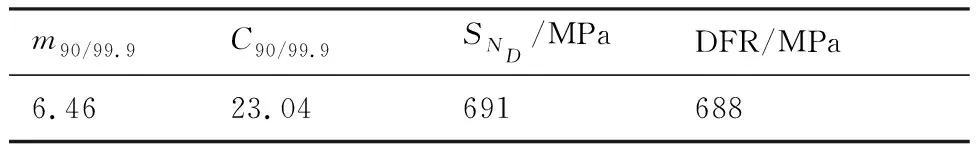

式中:0为等寿命曲线与横轴交点的横坐标,取0=620 MPa。根据4.2节和本节方法,计算得到的90%置信水平和99.9%可靠度要求下的-曲线参数,=50 000次循环对应的和DFR值见表4。

表4 基于双峰对数正态分布的S-N曲线参数和DFR值

5 讨 论

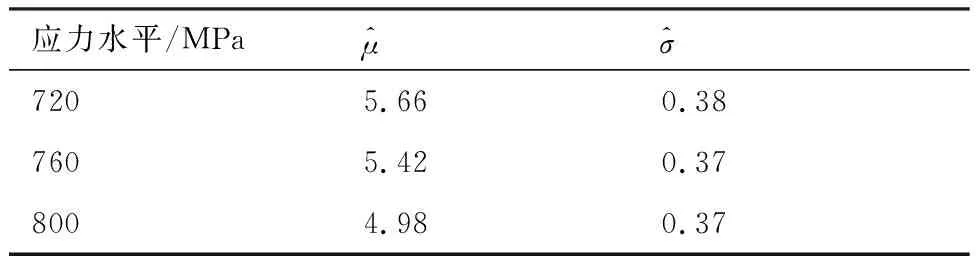

表5列出了对数正态分布参数的估计结果。图4根据表2和表5中的参数估计结果绘制了对数正态分布和双峰对数正态分布的概率密度曲线。从图4可以看出,相比于对数正态分布,双峰对数正态分布可以更好的描述DED-TA15钛合金的疲劳寿命分布情况。

表5 对数正态分布参数估计结果

图4 3种应力水平下概率密度函数曲线Fig.4 PDFs at three stress levels

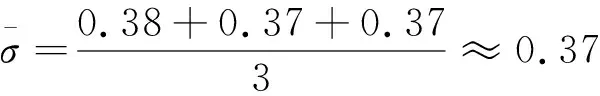

传统上,基于对数正态分布进行军机DFR分析时,通常认为同种材料不同应力水平下的对数疲劳寿命标准差相同。表6给出了3种应力水平下的对数正态分布参数估计结果,从表中可以看出,3种应力水平下,对数疲劳寿命标准差相近。因此在进行DFR分析时,3种应力水平下的对数寿命标准差统一取为

对比表3和表6中数据可以看出,在3种应力水平下,采用双峰对数正态分布估计得到的90999均显著高于对数正态分布下的估计结果。

表6 对数正态分布下N90/99.9估计结果

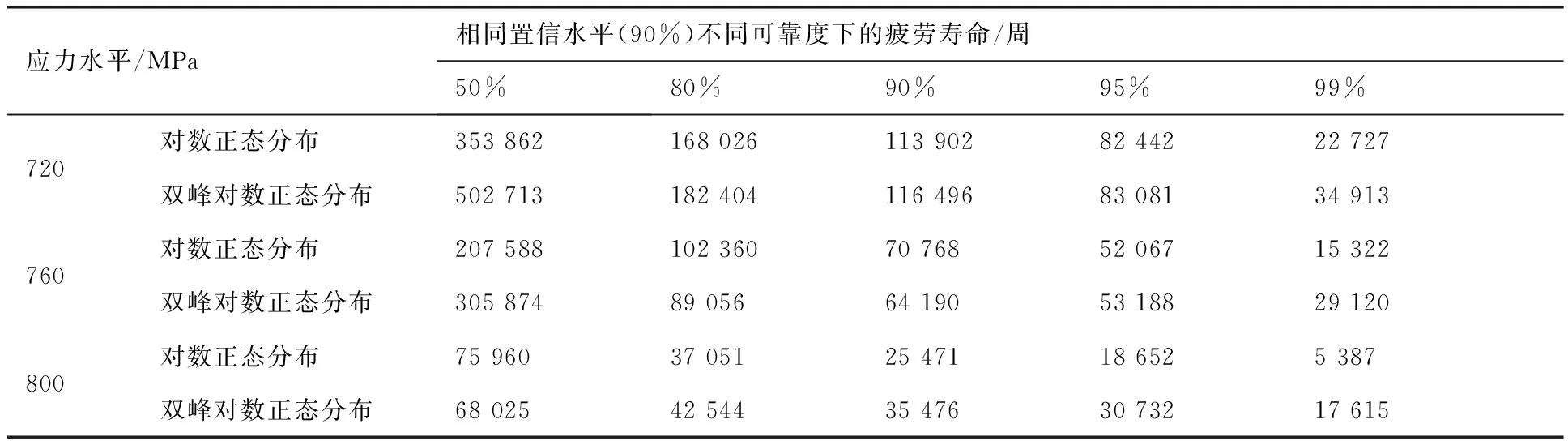

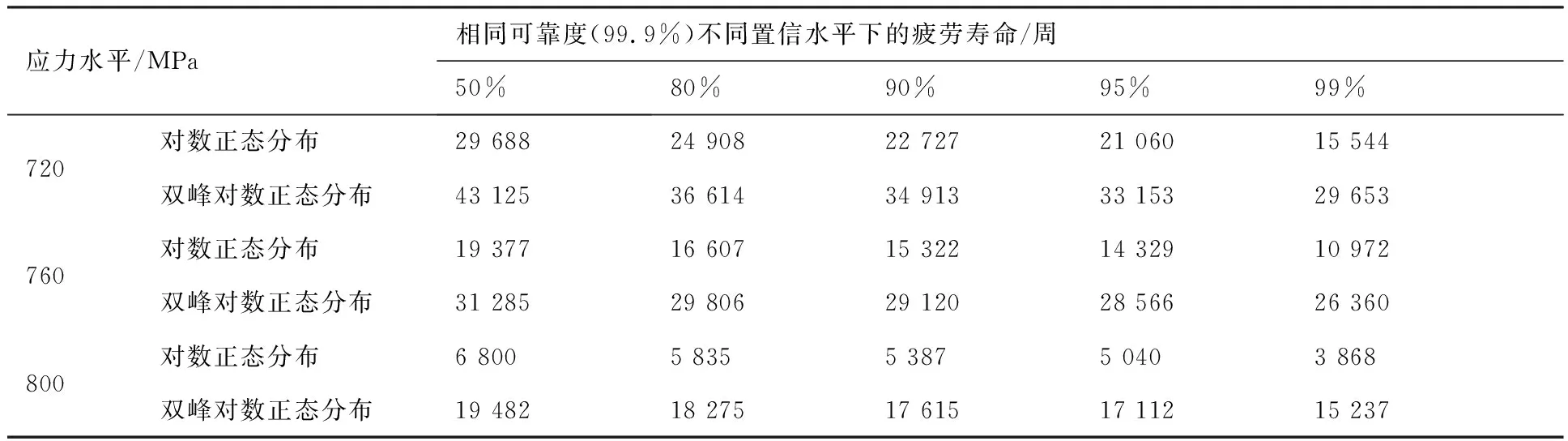

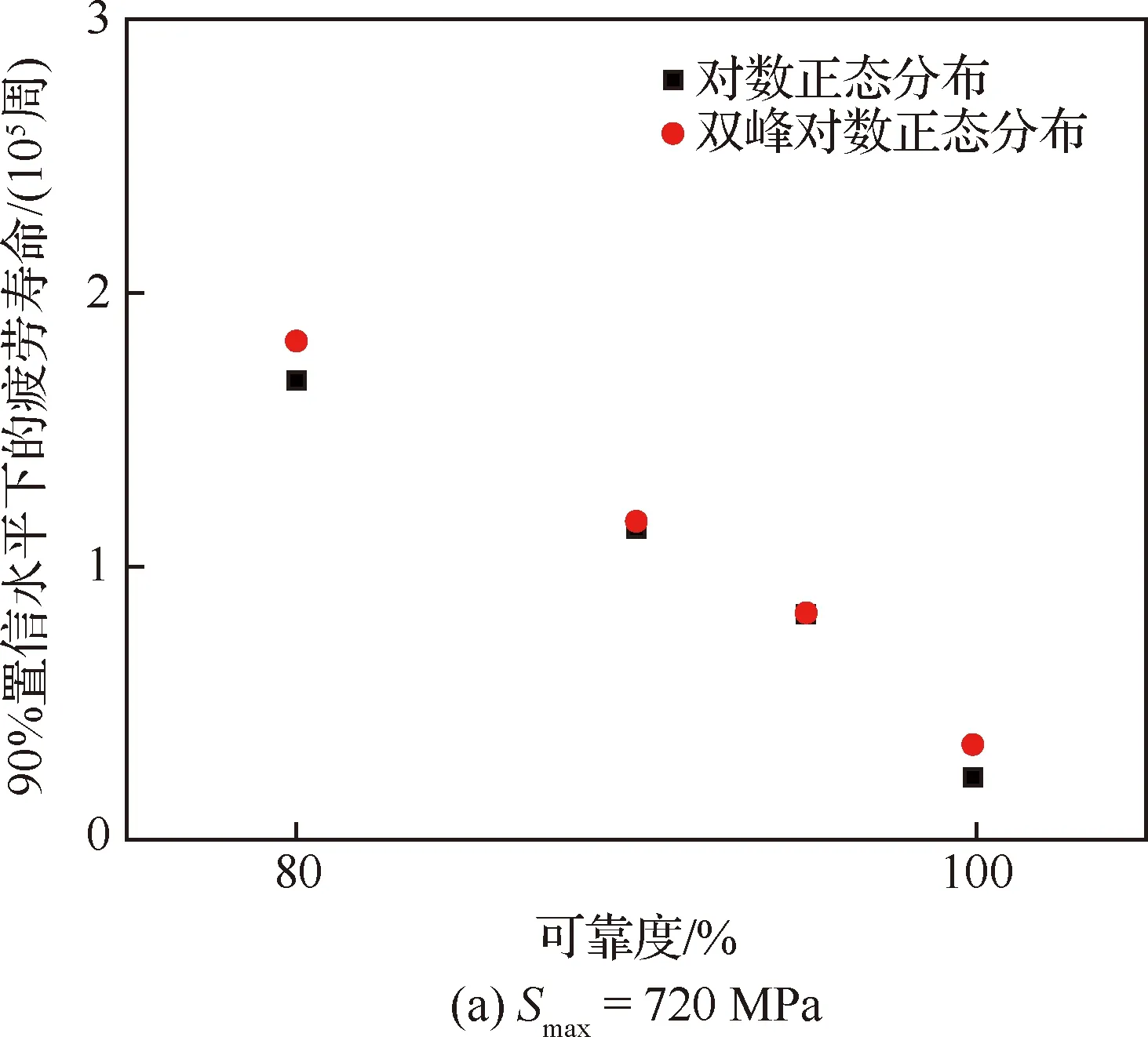

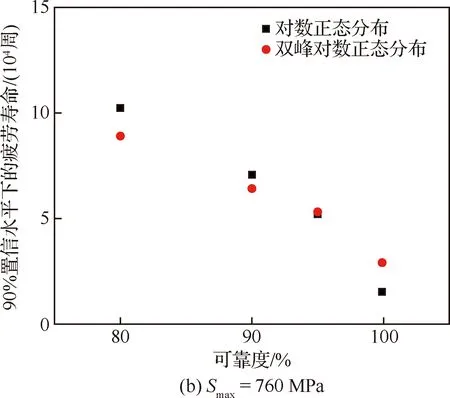

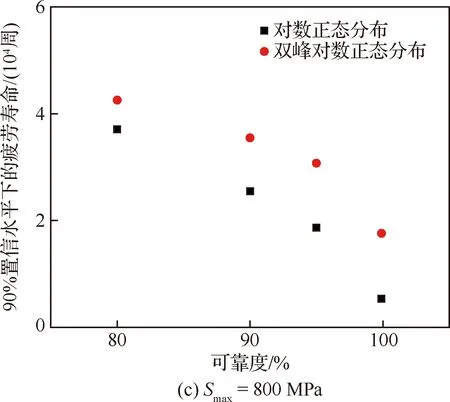

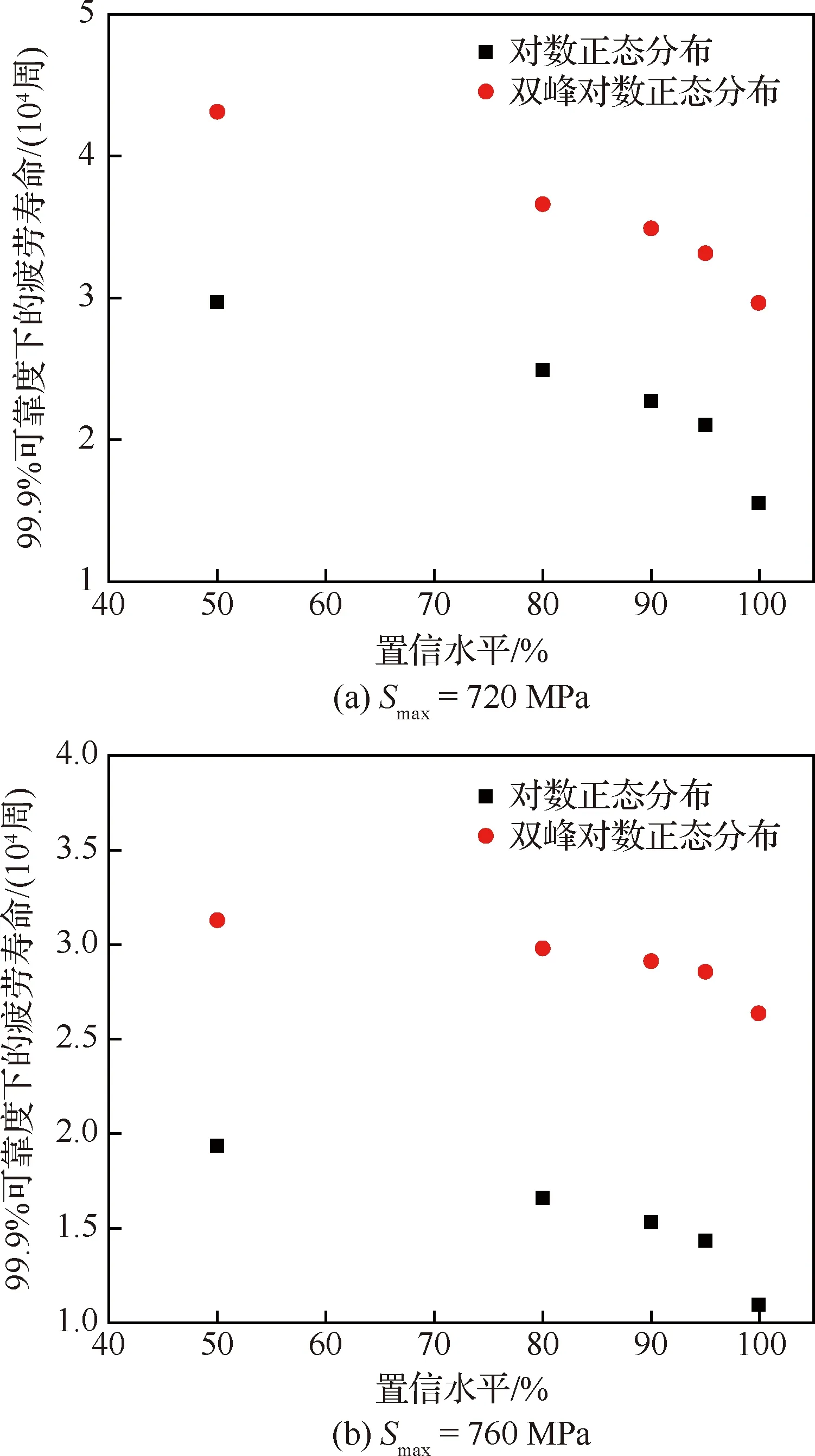

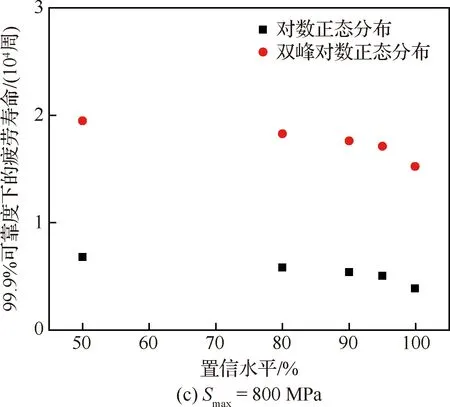

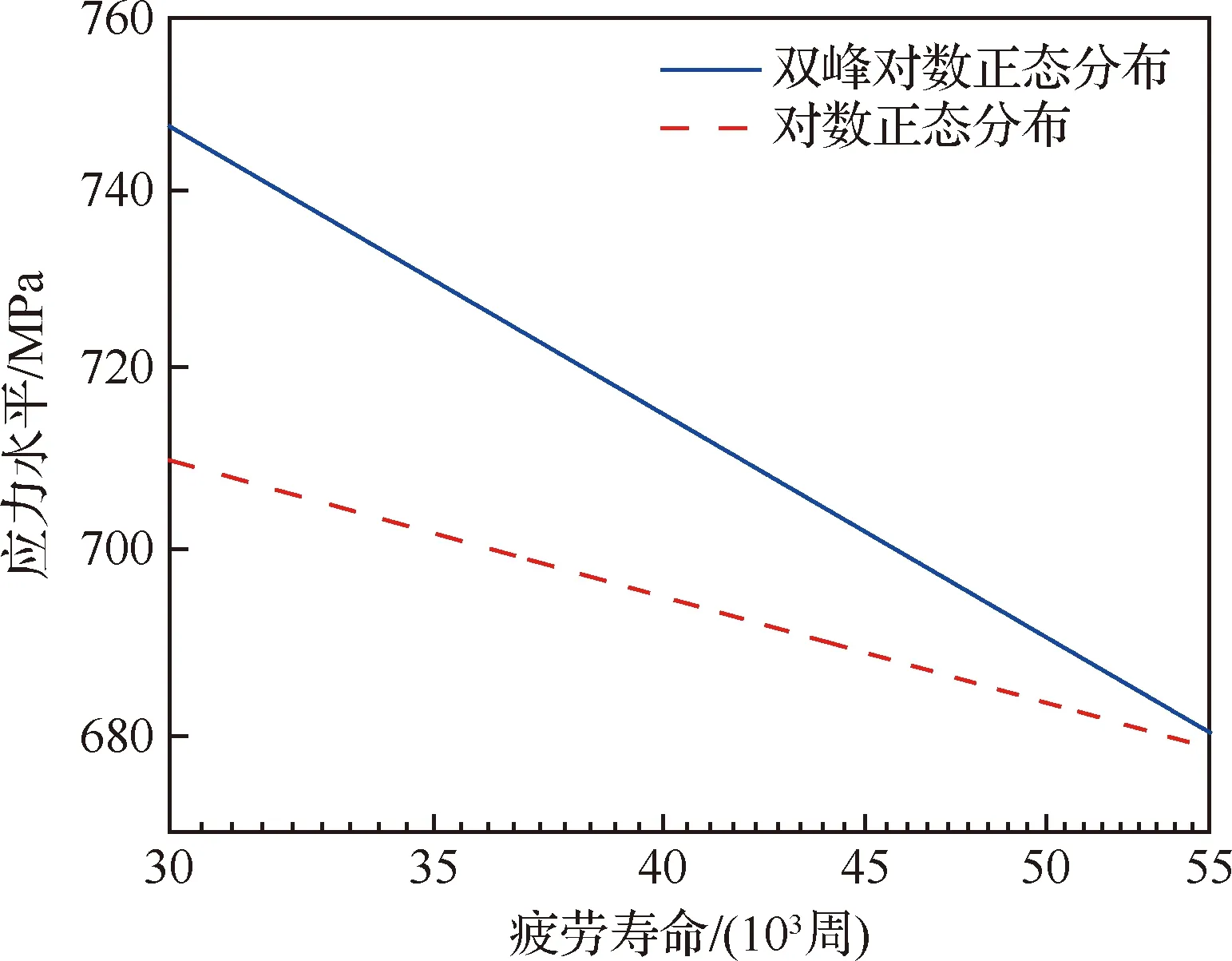

为了进一步对比两种分布模型的异同,计算了3个应力水平,2种分布几种典型置信度和可靠度下的寿命,见表7与表8。将表7中数据绘制成图5,从图中可以看出,在相同的置信度要求下(90%), 采用双峰对数正态分布估计得到的高可靠度下(≥90%)的疲劳寿命高于对数正态分布的估计结果。图6为根据表8绘制的相同可靠度要求下(99.9%)下,不同置信度要求的疲劳寿命估计结果数据对比图,从图中可以看出,在相同的可靠度要求下,采用双峰对数正态分布估计得到的不同置信度要求下的疲劳寿命均高于对数正态分布的估计结果。上述现象说明通过选取更加合适的分布模型对疲劳寿命数据进行描述,可以显著提高估计得到的高可靠度要求和高置信度要求下的疲劳寿命。

表7 相同置信水平(90%)不同可靠度下的疲劳寿命Table 7 Fatigue life at confidence level of 90% and several reliability levels

表8 相同可靠度(99.9%)不同置信水平下的疲劳寿命Table 8 Fatigue life at reliability level of 99.9% and several confidence levels

图5 相同置信水平(90%)不同可靠度下的疲劳寿命Fig.5 Fatigue life at confidence level of 90% and several reliability levels

图6 相同可靠度(99.9%)不同置信水平下的疲劳寿命Fig.6 Fatigue life at reliability level of 99.9% and several confidence levels

为了更好地对比双峰对数正态分布和对数正态分布对于DFR分析结果的影响,基于2种分布进行DFR分析时,均根据定义进行计算,即通过3种应力水平下的成组疲劳试验结果拟合90%置信水平和99.9%可靠度要求下的-曲线,计算得到50 000次循环对应的应力峰值,再通过等寿命曲线计算得到DFR值。基于对数正态分布计算得到的参数-曲线参数,=50 000次循环对应的和DFR值见表9。

基于双峰对数正态分布计算得到的DFR值与基于对数正态分布的计算结果相比,提高了7 MPa。在图7所示应力范围内,基于双峰对数正态分布估计得到90%置信水平和99.9%可靠度要求下的疲劳寿命均高于基于对数正态分布分布估计得到的数值。基于双峰对数正态分布计算得到的DFR值也高于基于对数正态分布计算得到的DFR值,由于两种分布模型估计得到的可靠性寿命不同,导致疲劳-曲线的斜率差别很大,因而两种分布下的DFR值差别不是很明显。

需要指出的是,大量的试验研究表明,金属材

表9 基于对数正态分布的S-N曲线参数和DFR值

图7 基于2种分布模型的S-N曲线(C=90%, P=99.9%)Fig.7 S-N curves based on two distribution models (C=95%, P=95%)

料的幂函数-曲线的斜率通常取值为3~6,表9中取值13.61是非常少见的,该值与寿命分布模型的不准确有关,因此基于单峰分布的DFR值参考意义不大。显然,双峰分布能更好的描述疲劳寿命的分布,可以在一定程度上减少因为描述模型不精确导致的对设计许用应力的过度限制,有效的提高材料或结构的使用潜力。

6 结 论

1) 采用双峰对数正态分布描述DED-TA15钛合金疲劳寿命分布,依据EM算法,建立了分布参数估计方法;采用Bootstrap方法给出了指定置信度和可靠度要求的疲劳寿命计算方法。与对数正态分布相比,双峰对数正态分布模型更加精确的描述了DED-TA15钛合金的疲劳寿命分布,高可靠度和高置信度要求下的疲劳寿命估计值明显提高。

2) 给出了基于双峰对数正态分布的DED-TA15钛合金军机DFR值估计方法,该方法可以在一定程度上减少因为描述模型不精确导致的对设计许用应力的过度限制,提高DED-TA15钛合金的使用潜力。