旋转爆震燃烧室梯度复合热防护结构热分析模型及验证

2022-04-26田佳张靖周谭晓茗王元帅

田佳,张靖周,谭晓茗,王元帅

南京航空航天大学 能源与动力学院 航空飞行器热管理与能量利用工信部重点实验室,南京 210016

燃烧通过化学反应将燃料的化学能转变为工质的热能,它有爆燃和爆震两种模式。与基于爆燃燃烧模式的传统发动机相比,爆震燃烧模式近似等容燃烧,具有单位时间放热强度大、高热循环效率、熵增低和自增压等优点,其中旋转爆震发动机(Rotating Detonation Engine,RDE)利用爆震波在燃烧室内沿周向方向自持传播,可实现发动机准稳态推力输出,被认为是一种最具应用潜力的高超声速飞行器动力装置。

旋转爆震燃烧室(Rotating Detonation Combustor,RDC)在非定常爆震波冲击下,热流密度剧烈且分布不均匀,因此面临更为严峻的热防护难题。Bykovskii和Vedernikov对油-气混合旋转爆震燃烧室热流密度进行了测量,发现最大热流密度出现在爆震波轴向位置,新鲜预混气可以降低爆震波后热流密度;Roy等建立了旋转爆震燃烧室三维瞬态热传导模型,研究结果表明壁温沿轴向分布极度不均匀,预混气冷却效果仅在燃烧室前端体现;徐擎轶等对旋转爆震燃烧室热环境进行了数值模拟,发现瞬态爆震波区域的热流密度非常剧烈,燃烧室壁面平均热流密度沿轴向呈现出显著的梯度分布。为适应高热流密度下的壁面热防护需求,国内外研究人员针对被动热防护和主动热防护技术开展了大量的基础和应用研究。其中,被动热防护是目前高超声速飞行器推进系统广泛应用的热防护技术,它依靠功能材料的隔热效果以及烧蚀相变保护燃烧室金属基体层,使其在短时间内抵御高热流密度的冲击。从提高被动热防护的效能出发,发展梯度复合热防护结构对延长烧蚀材料使用寿命、抵御高热流密度持续作用具有显著的工程应用意义。

在被动热防护结构中,烧蚀相变是其核心机制,Lin建立了烧蚀材料的准稳态热分析模型,理论分析了烧蚀速率及温度变化规律;Amar和Li等建立了一维非线性热解层烧蚀热响应模型,采用高斯赛德尔和牛顿迭代法对一维碳化烧蚀热响应进行了分析研究;王潇敏数值研究了烧蚀材料的热响应特性,以及材料物性、热解潜热、热解温度和材料厚度等关键因素对热防护性能的影响,并对烧蚀实验中的关键热物性参数进行了反演分析;孙冰和徐善玮等结合固体火箭发动机燃烧室,计算分析了炭化率和烧蚀厚度等;张小英和向红军针对某火箭发动机喷管内高硅氧-酚醛复合隔热材料建立了一维非稳态热分析模型,从基体材料升温、热解和热解层炭化、熔融、脱落等5个阶段进行分析,研究表明受到热解层脱落的影响,喷管内表面温度经历显著的起伏变化。

从有效提升被动热防护结构的工作时间和效能出发,采用梯度复合热防护结构方案是被动热防护技术的发展趋势,典型的梯度复合热防护结构方案为耐烧蚀层-中高温相变烧蚀层-中低温隔热层-金属基体层,它集成了耐烧蚀层抗气热负荷、中高温相变烧蚀层的梯级利用、中低温隔热层结构增强等综合优势。在梯度复合热防护结构中,准确预估烧蚀层的变化依然是评估隔热性能的关键,不同材料的组合方式则对其使用效能具有重要的影响。Shi等建立了一体化热防护系统复合材料烧蚀与热响应耦合的近似解析模型,研究表明烧蚀模型的加入能更准确地预测实验结果;Ramadan和Al-nimr研究了材料热物性对多层热防护结构内部交界面瞬态传热的影响,结果表明瞬态热流密度从高热导热容层向低热导热容层传播时,交界面温差很小;Wang等对比研究了热防护系统梯度隔热材料和均匀隔热材料,研究结果表明梯度材料具有更好的温度分布均匀性和热防护效果; Wang等对中间层为相变材料的复合热防护结构瞬态热传导进行研究,发现相变层厚度和隔热层厚度存在一个最佳比值,这一比值下整体热防护效果最好;李健等数值模拟了耐高温多层热防护组件的热响应行为,并通过实验对比验证,指出致密面板层材料和气凝胶匹配具有优异的耐高温隔热性能。

面向旋转爆震燃烧室壁面热防护的应用背景,提出了一种碳化硅耐烧蚀层-高硅氧烧蚀层-气凝胶隔热层-不锈钢金属基体层梯度复合热防护结构,进行理论分析和试验验证。首先,根据旋转爆震燃烧室的典型热环境,通过建立考虑烧蚀过程的梯度复合热防护结构一维瞬态热分析模型,藉此分析壁面输入热流密度、高硅氧烧蚀层热解潜热以及热解气体等因素对壁面热防护效果的影响;同时设计加工了一个梯度复合热防护结构,在旋转爆震燃烧室试验器上进行了试验验证,以期为旋转爆震发动机被动热防护结构设计和应用提供参考。

1 一维热分析模型

1.1 物理模型

梯度复合热防护结构按照耐烧蚀层-中高温相变烧蚀层-中低温隔热层-金属基体层组合方案设计,如图1所示,各层材料分别是碳化硅耐烧蚀层()-高硅氧烧蚀层(+)-气凝胶隔热层()-不锈钢金属基体层(),其中不锈钢金属基体层属于承力结构,碳化硅-高硅氧-气凝胶按照高热导热容到低热导热容梯度排列。来自于高温燃气的热流密度经碳化硅耐烧蚀层进入梯度复合热防护结构,其中高硅氧烧蚀层受热时会发生热解和碳化,分裂为两个部分,即高硅氧碳化层和高硅氧原始材料层,烧蚀区采用热解面定义,即和之间的交界面。热解气体流过多孔状的高硅氧碳化层注入到高温燃气边界层,在不锈钢金属基体层一侧,通过与外界环境的对流换热和辐射换热散出热流。

图1 梯度复合热防护结构示意图Fig.1 Schematic of graded-composite thermal protection structure

1.2 一维瞬态热分析模型

在梯度复合热防护结构计算分析模型构建中,假定:① 在加热过程中,温度梯度主要在壁面法线方向,将梯度复合热防护结构内部的传热过程简化为一维大平板的瞬态导热;② 高硅氧烧蚀层在热解碳化过程中,烧蚀生成的高硅氧碳化层厚度和剩余的高硅氧原始材料层厚度之和与初始高硅氧原始材料层厚度相同;③ 不考虑热解气体与碳化硅耐烧蚀层以及高硅氧碳化层之间的化学反应,忽略热解气体在碳化硅耐烧蚀层和高硅氧碳化层中流动时各组分之间进一步的化学反应;④ 不考虑热解气体渗出后对壁面的气膜防护效应,仅计入热解气体渗出携带的热流密度;⑤ 不考虑爆震波冲击效应,忽略热应力对梯度复合热防护结构所造成的影响。

根据梯度复合热防护结构在不同时刻的传热特征,以高硅氧烧蚀层热解/碳化温度作为判据,按照4个阶段建立相应的一维瞬态传热分析计算模型,即:高硅氧烧蚀层未发生热解初始阶段(阶段1)、高硅氧烧蚀层出现热解但未碳化阶段(阶段2)、高硅氧烧蚀层碳化阶段(阶段3)和高硅氧烧蚀层完全碳化阶段(阶段4)。

1) 碳化硅耐烧蚀层和高硅氧碳化层内的瞬态导热

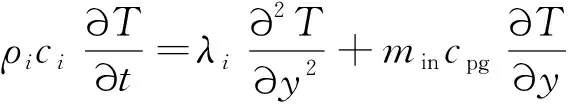

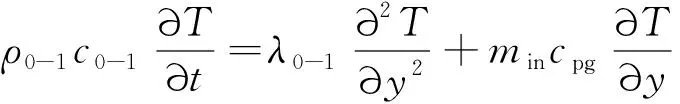

在碳化硅耐烧蚀层和高硅氧碳化层中,由于热解气体渗流所携带的热流密度,处理为一维有内热源的非稳态导热,即

(1)

式中:取为0和1,分别针对碳化硅耐烧蚀层和高硅氧碳化层,、和分别为各自材料密度、比热和导热系数;为温度场函数;为时间变量;为空间变量;为热解气体的质量流率;为热解气体的比热。

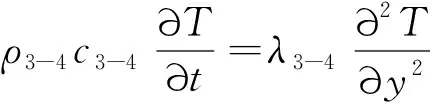

2) 其他层内的瞬态导热

对于高硅氧原始材料层、气凝胶隔热层和不锈钢金属基体层,可以处理为无内热源的一维非稳态导热

(2)

式中:取为2、3和4,分别针对高硅氧原始材料层、气凝胶隔热层和不锈钢金属基体层。

3) 界面热平衡

梯度复合热防护结构各层材料是按照功能分级从高到低梯度设计的,将交界面视为一层极薄的材料构建界面热平衡方程。

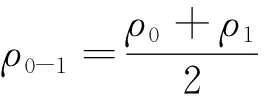

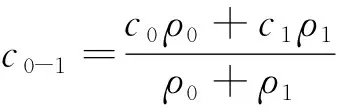

碳化硅耐烧蚀层与高硅氧碳化层交界面上瞬态热平衡方程为

(3)

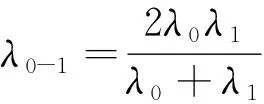

式中:、和分别表示碳化硅耐烧蚀层和高硅氧碳化层交界面的当量密度、当量比热和当量导热系数。根据上下两层材料物性,用调和平均法计算其当量物性,即

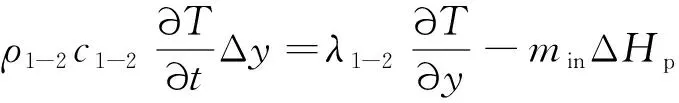

高硅氧碳化层与高硅氧原始材料层交界面(即热解面)上的瞬态热平衡方程为

(4)

式中:Δ为空间步长;、和分别为高硅氧碳化层和高硅氧原始材料层交界面的当量密度、当量比热和当量导热系数;Δ为高硅氧烧蚀层的热解潜热。设定高硅氧烧蚀层热解起始温度()为600 K、碳化起始温度()为900 K。

高硅氧原始材料层与气凝胶隔热层交界面,以及气凝胶隔热层与不锈钢金属基体层交界面上的瞬态热平衡方程为

(5)

(6)

式中:、和分别为高硅氧原始材料层和气凝胶隔热层交界面的当量密度、当量比热和当量导热系数;、和分别为气凝胶隔热层和不锈钢金属基体层交界面的当量密度、当量比热和当量导热系数。

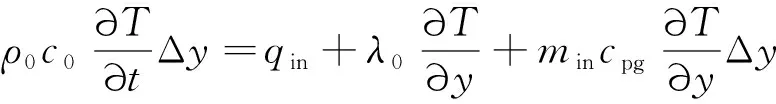

4) 边界条件

在梯度复合热防护结构内侧与燃气接触壁面,未发生碳化,由能量守恒得

(7)

式中:为梯度复合热防护结构的输入热流密度。

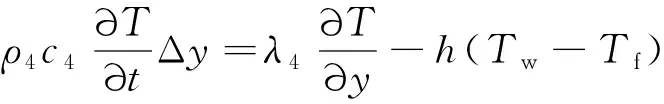

在外侧与外界环境接触壁面,通过与外界环境的对流换热和辐射换热散出热流,则

(8)

式中:为环境温度;为不锈钢金属基体层与环境接触面温度;为等效对流换热系数,是对流换热系数和辐射换热系数之和,即

式中:为小于1的修正因子,按照辐射换热折合而得;为斯特藩-玻尔兹曼常数。

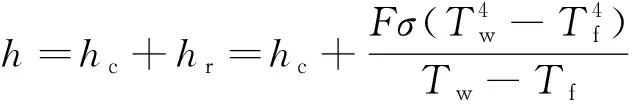

鉴于高硅氧原始材料层的退化,采用动边界隐式差分计算格式进行瞬态传热求解。在求解域上划分网格,对偏微分方程进行差分离散,采用时间一阶向前差分、空间二阶中心差分格式,时间和空间步长分别设为0.01 s和0.1 mm。图2给出了梯度复合热防护结构一维瞬态热分析模型的求解流程。

图2 计算流程图Fig.2 Calculation flow chart

梯度复合热防护结构相关材料物性参数如表1所示,主要有密度,热导率,比热容,下标0、1、2、3分别代表碳化硅耐烧蚀层、高硅氧碳化层、高硅氧原始材料层和气凝胶隔热层,其中碳化硅耐烧蚀层厚度6 mm,高硅氧烧蚀层厚度4.5 mm,气凝胶隔热层厚度5 mm,不锈钢金属基体层厚度6 mm。

表1 主要热物性基准参数Table 1 Main thermo-physical baseline parameters

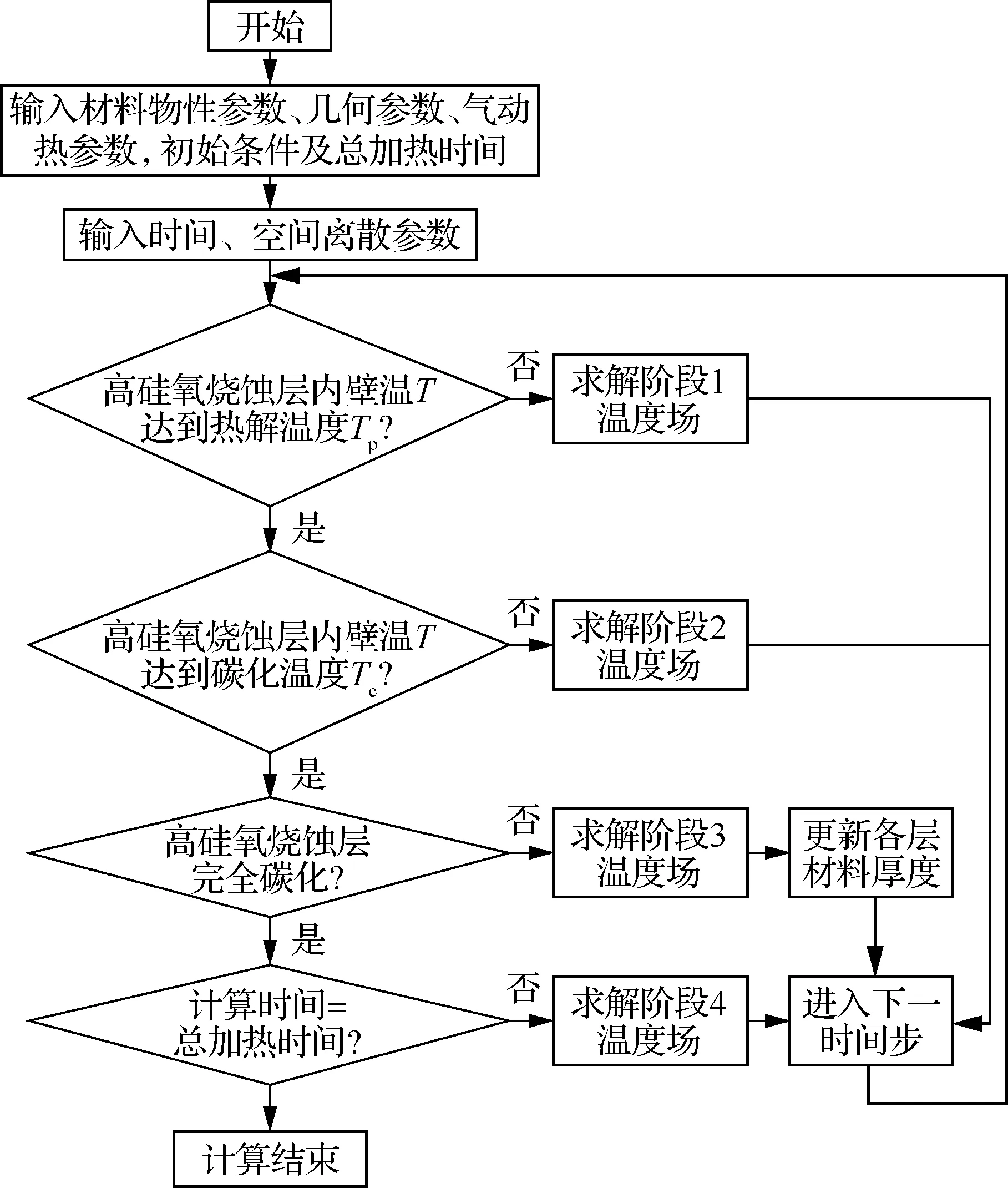

1.3 壁面热流密度输入条件

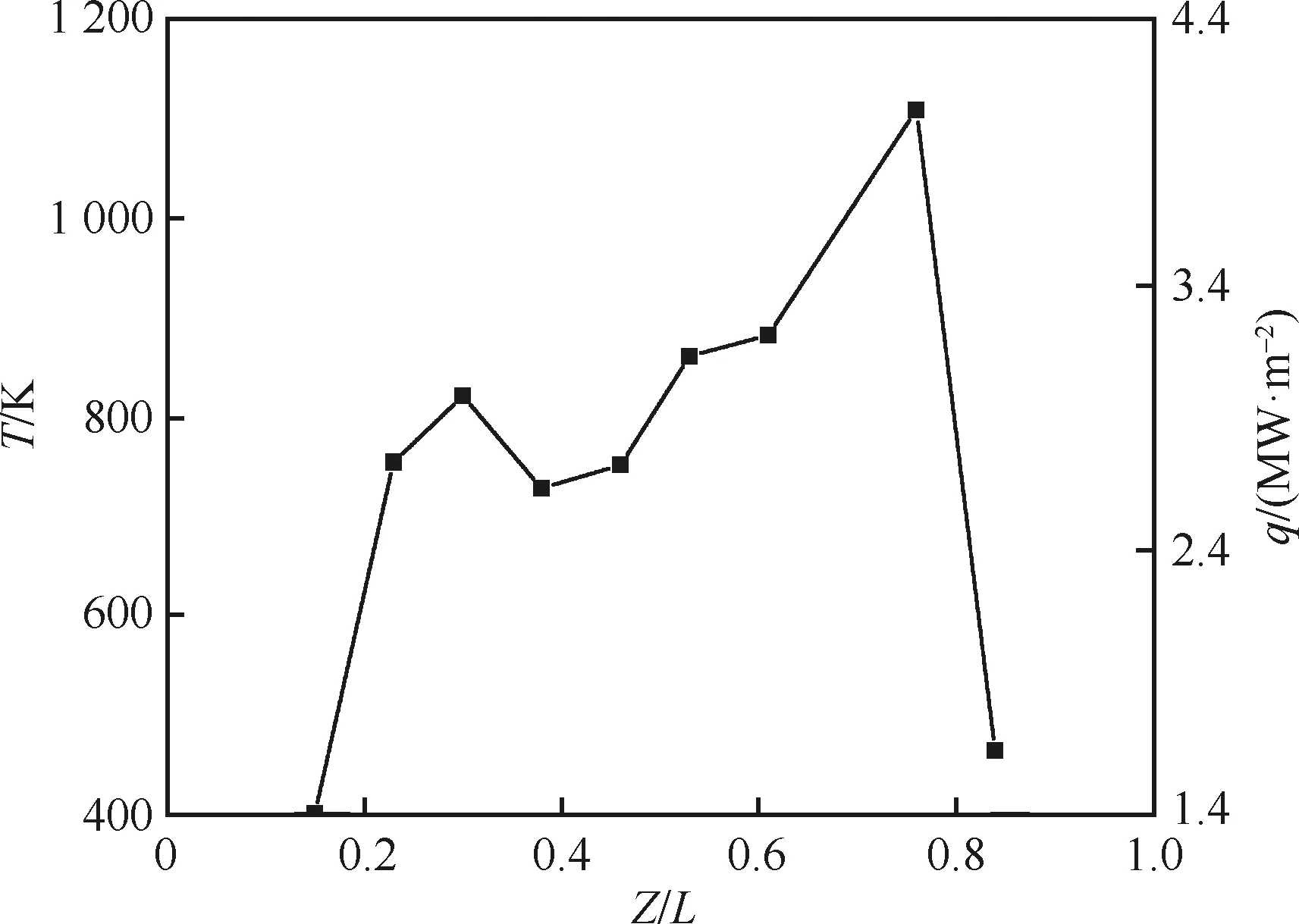

根据已有针对旋转爆震燃烧室热环境的计算结果,如图3所示的沿燃烧室轴向长度()外环壁面周向平均温度和平均热流密度()分布,在燃烧室前端,预混气的及时补充可以对壁面起到周期性的冷却效果,因此燃烧室下游的壁面平均温度和平均热流密度更高,平均热流密度约为1.5 MW·m。考虑到爆震波是一种非定常激波,即使在同一周期内,不同时刻爆震波的温度和热流密度也在发生变化,峰值瞬态热流密度要高出平均热流密度2倍左右。在壁面热防护分析中输入热流密度取值上限为4 MW·m。

图3 燃烧室壁面平均温度和平均热流密度沿轴向分布[30]Fig.3 Average temperature and average heat flux distribution on outer wall along axial direction[30]

2 一维热分析结果

2.1 输入热流密度的影响

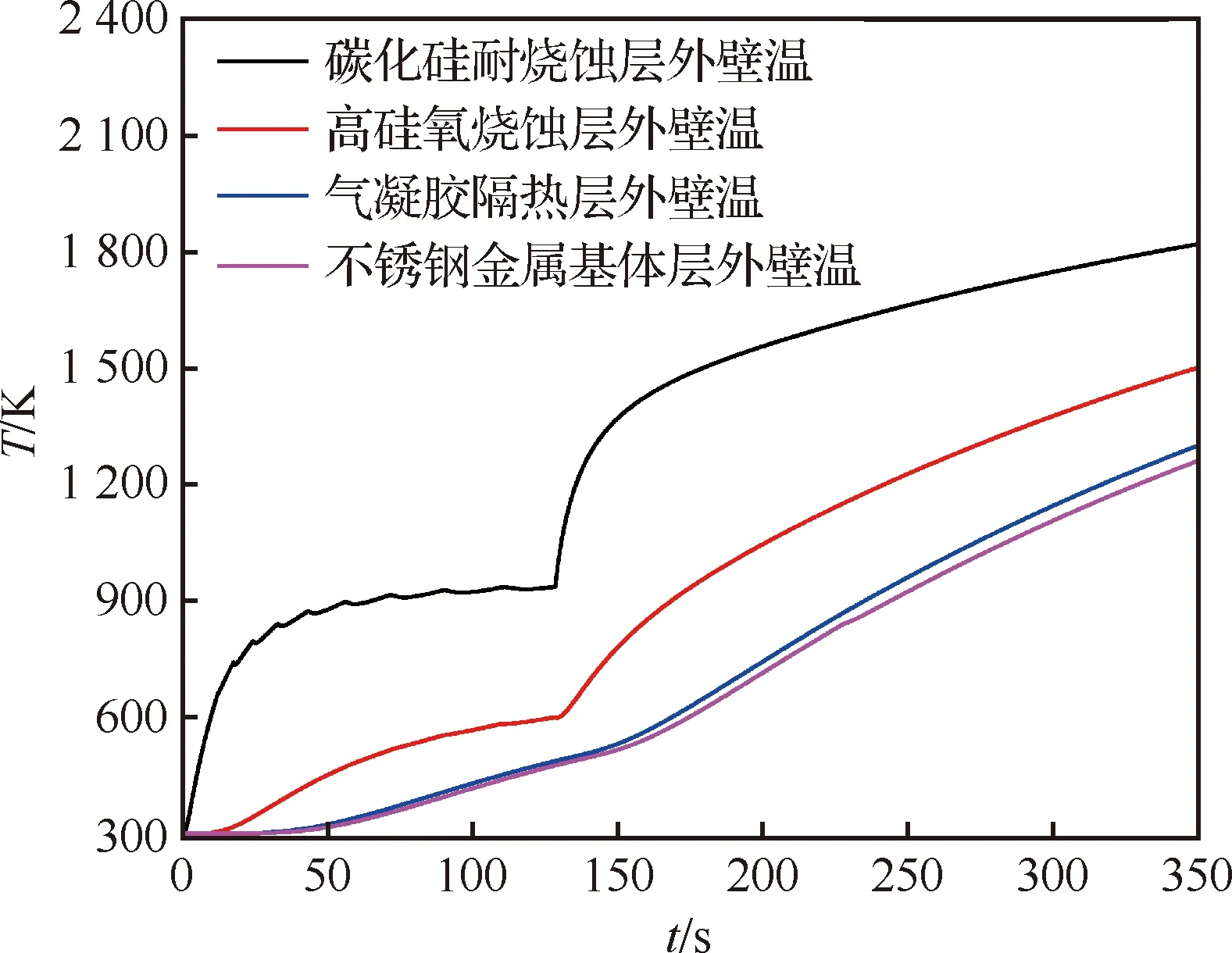

图4为输入热流密度=4 MW·m工况下,碳化硅耐烧蚀层、高硅氧烧蚀层、气凝胶隔热层和不锈钢金属基体层外壁温随时间的变化。可以发现,碳化硅耐烧蚀层外壁温在前20 s急剧上升,在20~60 s期间温度上升逐渐平缓,在60~128 s 期间温度稳定在900 K;在大约经历128 s后,高硅氧原始材料层烧蚀殆尽,形成温度的急剧变化,至150 s后温度缓慢上升,逐渐稳定在1 900 K。这是因为20 s时高硅氧烧蚀层达到热解温度释放出热解气体,碳化硅耐烧蚀层受热解气体的保护,输入材料内部的热流密度减少。高硅氧烧蚀层外壁面升温过程受热解和碳化烧蚀吸热的影响,主要分为四部分:初始阶段在壁面良好隔热效果保护下的缓慢上升过程;中期材料碳化后迅速升温过程;随后温度几乎不变的准稳态过程;后期没有烧蚀热防护后,单纯的温度边界条件下升温过程。由于气凝胶隔热层的低热导率,气凝胶隔热层外壁面和不锈钢金属基体层外壁面始终处于缓慢升温状态,300 s时才达到金属基体的耐温极限。

图4 各层材料温度变化(qin=4 MW·m-2)Fig.4 Temperature variation of each layer(qin=4 MW·m-2)

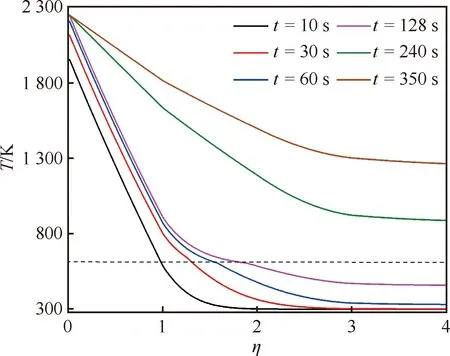

图5为不同时刻,梯度复合热防护结构在相对坐标(以各层厚度作为基准)下的内部温度分布情况。其中横坐标=0处为与燃气接触壁面,=0~1区间为碳化硅耐烧蚀层,=1~2区间为高硅氧烧蚀层,=2~3区间为气凝胶隔热层,=3~4区间为不锈钢金属基体层。从图中可以看到,10 s时与燃气接触壁面温度已经达到了1 950 K,60 s和120 s时壁面温度基本在2 200 K左右,说明与燃气接触壁面升温过程集中在初始阶段的短时间内,后期温度上升缓慢。对于气凝胶隔热层和不锈钢金属基体层,随着热流密度作用时间增加,这两层材料升温速度加快,这是因为随着高硅氧原始材料层耗尽,烧蚀引起的各种物理化学反应带走的热量减少,且生成的高硅氧碳化层隔热效果远低于高硅氧原始材料层,因此在128 s高硅氧原始材料层烧蚀殆尽后温度上升速度更快。图中虚线为高硅氧烧蚀层热解所对应的温度600 K,即烧蚀模型中的热解面,由于热解面上复杂的相变和烧蚀吸热,导致热解面成为温度上升的拐点。所以,在梯度复合热防护结构应用中,短时间工作条件下可重点关注碳化硅耐烧蚀层;长时间工作时则需要重点关注气凝胶隔热层和不锈钢金属基体层;并且高硅氧原始材料层烧蚀光后,整个梯度复合热防护结构仍能保持一段时间的隔热效果。

图5 不同时刻复合结构内部温度分布(qin=4 MW·m-2)Fig.5 Temperature profiles inside composite structure with time (qin=4 MW·m-2)

图6为不同输入热流密度值对应的高硅氧烧蚀层外壁温变化。从图中可以看到,随着输入热流密度的增大,高硅氧原始材料层烧蚀时间减小,输入热流密度2、3、4 MW·m下对应的高硅氧原始材料层烧蚀时间分别是273、165、128 s,1.5 MW·m输入热流密度下在350 s时仍未烧蚀殆尽。热防护结构在有高硅氧原始材料层烧蚀保护时,不同输入热流密度对应的高硅氧烧蚀层外壁温最大差值仅为100 K,高硅氧原始材料层烧蚀殆尽后高硅氧烧蚀层外壁温最大差值则迅速增大,尤其是在高输入热流密度下,局部区域高硅氧原始材料层烧光后短时间内的急剧升温将导致热防护结构失效。因此,针对壁面温度轴向分布不均匀的旋转爆震燃烧室,采用分区域设计热防护层厚度是一个值得关注的方式,对于延长热防护结构工作寿命是必要的。

图6 不同输入热流密度下高硅氧烧蚀层外壁温变化Fig.6 Temperature variation on outer surface of high-silicon-oxygen ablation layer under different input heat fluxes

2.2 烧蚀材料的影响

在梯度复合热防护结构中,相变烧蚀具有重要的作用机制,以表1中的高硅氧烧蚀层材料基准参数为基础,通过改变热解气体质量流率、热解潜热和热导率,分析其对热防护性能的影响。

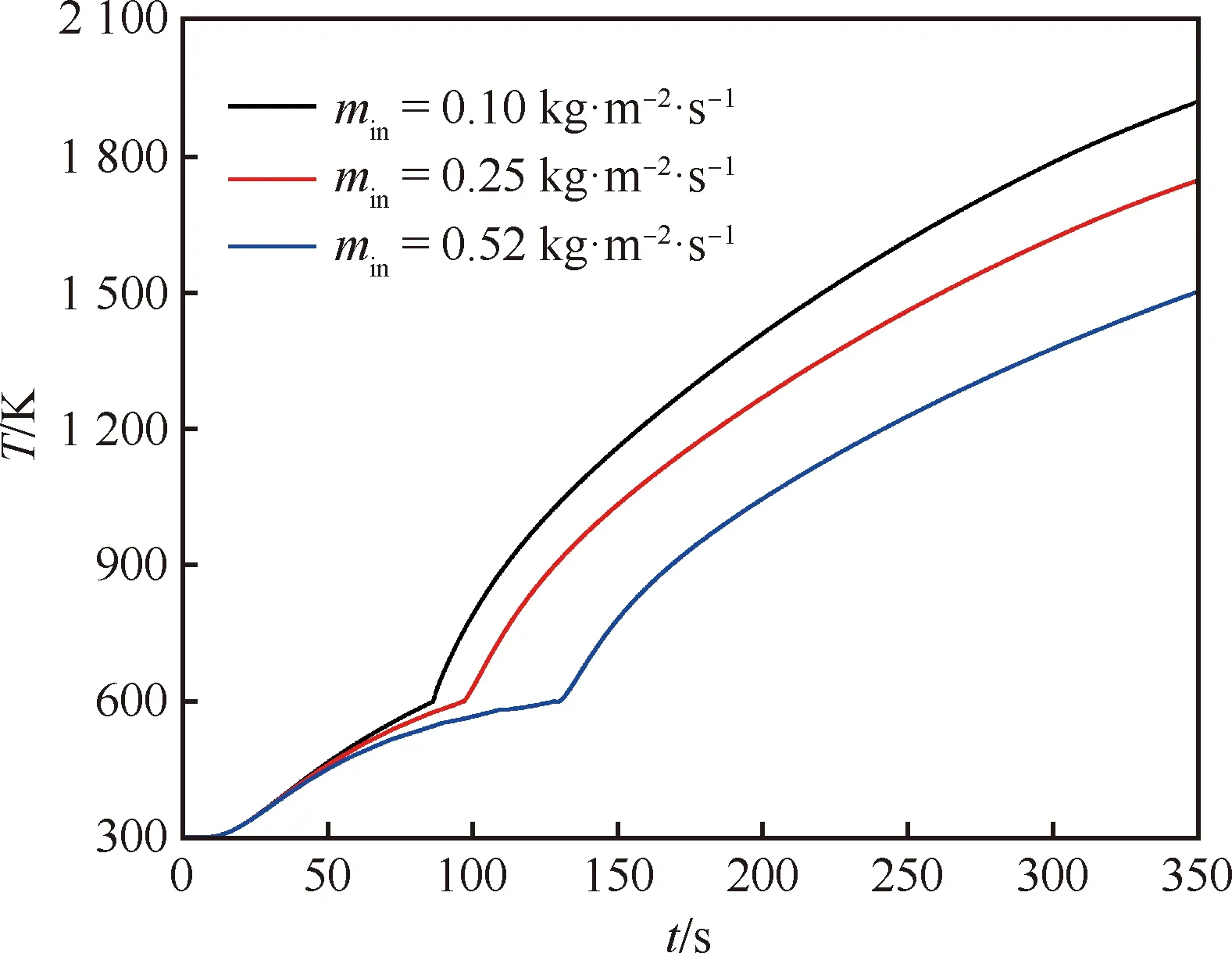

图7为输入热流密度4 MW·m,热解气体质量流率对高硅氧烧蚀层外壁面冷却效果的影响。热解气体质量流率分别为0.10、0.25、0.52 kg·m·s,对应的烧蚀时间分别为86、97、128 s,说明大的热解气体质量流率能起到滞后烧蚀、延长热防护结构可靠工作时间的作用。

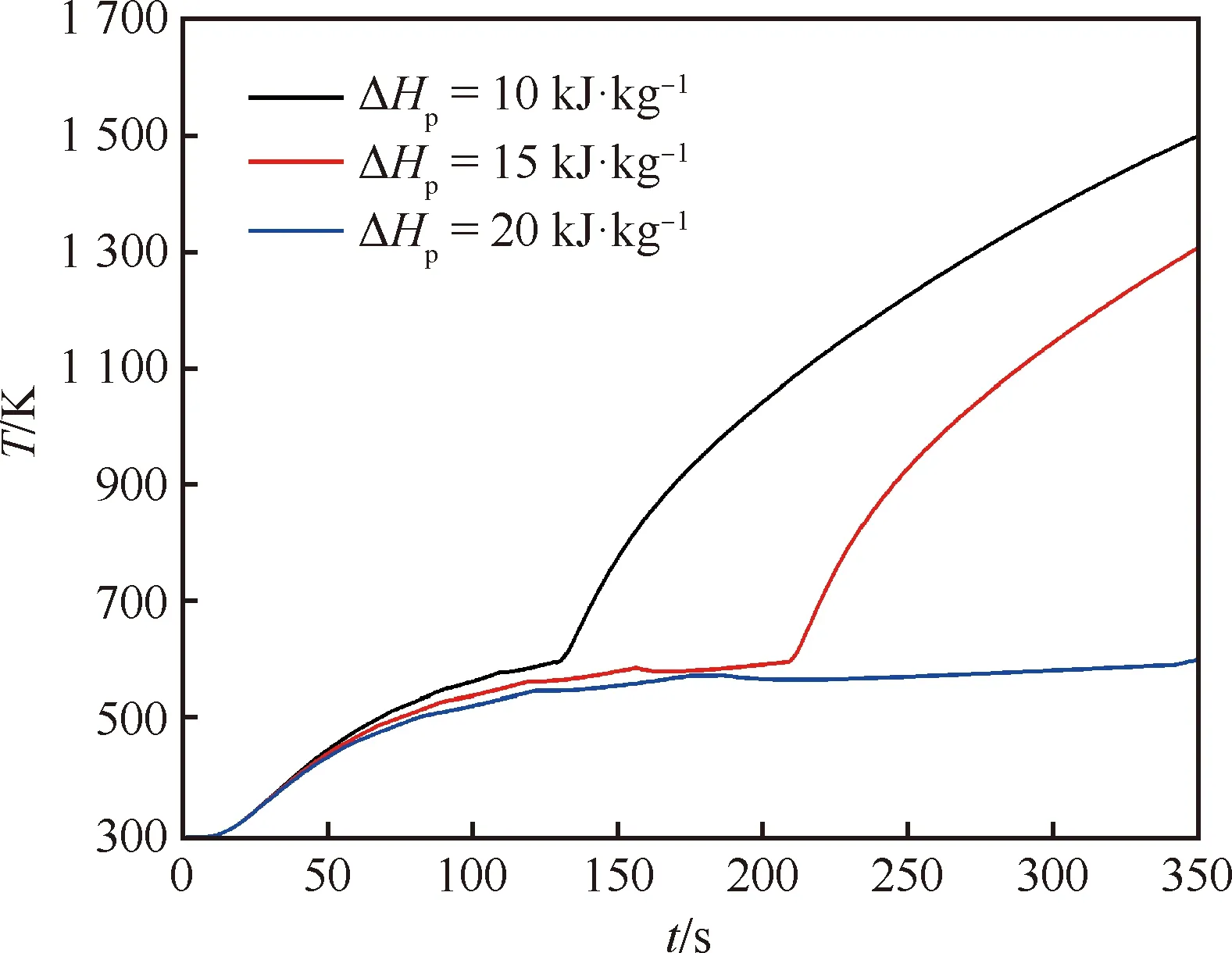

图8为输入热流密度4 MW·m时,热解潜热对高硅氧烧蚀层外壁面冷却效果的影响。烧蚀热解潜热Δ为10、15、20 kJ·kg,对应的烧蚀时间分别为128、209 s和大于350 s,说明具有大的热解潜热的烧蚀材料在梯度复合热防护结构中具有更好的作用效果。

图7 热解气体质量流率对高硅氧烧蚀层外壁温影响(qin=4 MW·m-2)Fig.7 Influence of pyrolysis-gas mass flow rate on temperature on outer surface of high-silicon-oxygen ablation layer (qin=4 MW·m-2)

图8 热解潜热对高硅氧烧蚀层外壁温影响(qin=4 MW·m-2)Fig.8 Influence of pyrolytic heat on temperature on outer surface of high-silicon-oxygen ablation layer (qin=4 MW·m-2)

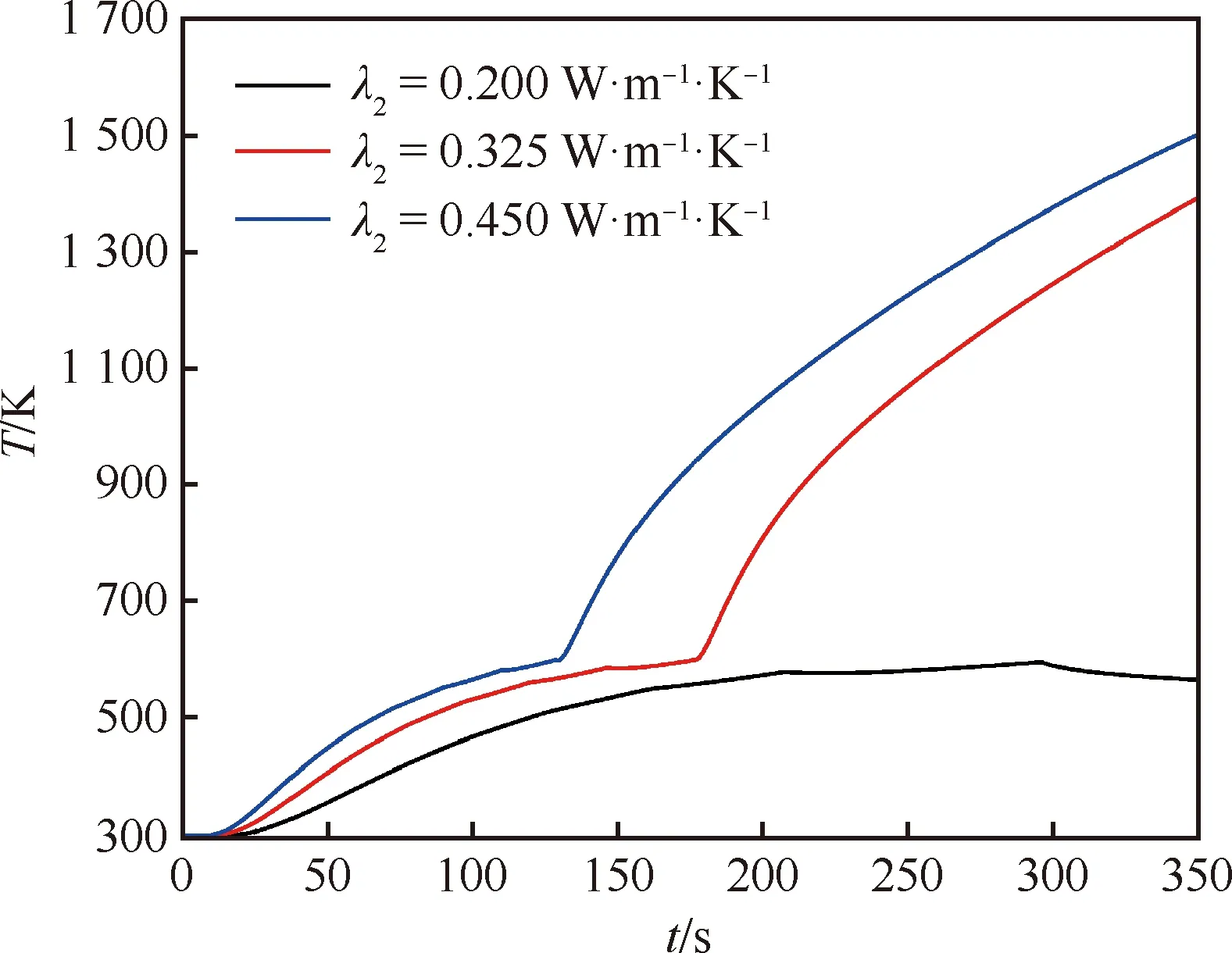

图9为输入热流密度4 MW·m时,高硅氧原始材料层热导率对高硅氧烧蚀层外壁面温度的影响。从图中可以看出,减小高硅氧原始材料层热导率后壁面降温显著,并且高硅氧原始材料层热导率从0.450 W·m·K减小至0.20 W·m·K时,壁面温度下降幅度增大,从10 s开始高硅氧烧蚀层外壁面温度开始出现差异,说明减小高硅氧原始材料层热导率带来的降温增益始终增大。因此在梯度复合热防护结构设计中,从保护燃烧室不锈钢金属基体层的角度考虑,降低高硅氧原始材料层热导率可以取得更好的效果。

图9 高硅氧原始材料层热导率对高硅氧烧蚀层外壁温影响(qin=4 MW·m-2)Fig.9 Influence of thermal conductivity of high-silicon-oxygen original layer on temperature on outer surface of high-silicon-oxygen ablation layer (qin=4 MW·m-2)

3 试验验证

3.1 试验系统简介

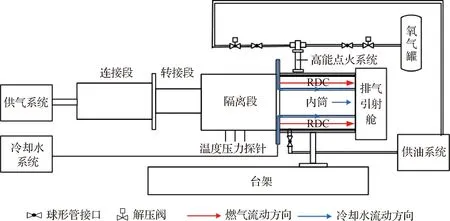

在旋转爆震发动机试验台架上,对碳化硅耐烧蚀层-高硅氧烧蚀层-气凝胶隔热层-不锈钢金属基体层梯度复合热防护结构进行热考核试验。热防护结构安装在旋转爆震燃烧室外筒壁内侧,内筒壁则采用水冷方式。试验采用直连式燃烧试验系统,如图10所示,主要由连接段、隔离段、燃烧室主体、高能点火系统、数据采集系统和水冷系统等组成。

旋转爆震燃烧室进气气流由高压气源供给,经管道连接段和隔离段进入旋转爆震燃烧室,在隔离段中安装测量进气总压和总温的探针耙;旋转爆震燃烧室采用煤油作为燃料,采用高能点火装置触发,它的长度为400 mm;为监测燃烧过程达到旋转爆震状态,在壁面安置数个等离子温度探针和高频响动态压力传感器,如图11所示;冷却系统提供的冷却水经隔离段尾端的周向支板输送至旋转爆震燃烧室内筒再排出,在排气出口段安装有排气引射舱,以降低排出至环境的高温排气温度。

试验所采用的梯度复合热防护结构与一维热分析的结构形式一致,即由碳化硅耐烧蚀层-高硅氧烧蚀层-气凝胶隔热层-不锈钢金属基体层构成,各层高度也与一维热分析的结构相同。该热防护结构覆盖燃烧室轴向长度,外环内径约为280 mm。在高硅氧烧蚀层和气凝胶隔热层交界面,共布置40个铠装热电偶,其中沿周向上下和前后布置4排,每排各10个热电偶沿轴向均匀排布,如图11所示,图中为旋转爆震燃烧室轴向长度。热电偶联接至数据巡检仪采集,热电偶的测温精度为0.5%。鉴于旋转爆震波的高频特征,周向上的瞬态温度差异非常难以捕获,为此采用周向上的4个热电偶测温数值进行平均而确定轴向上的温度分布。

图10 试验系统示意图Fig.10 Schematic of test system

图11 热电偶和动压传感器布置示意图Fig.11 Schematic diagram of arrangement of thermocouples and dynamic pressure transducers

3.2 试验结果分析

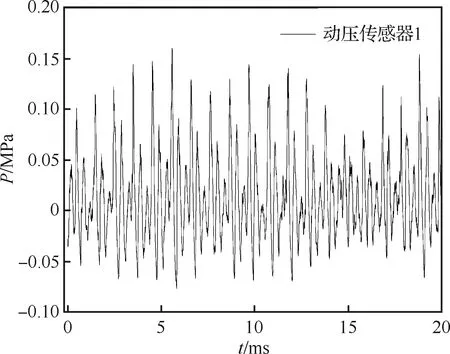

由壁面动压传感器1测量结果可见,如图12所示,壁面相对压力值()经历急剧的脉冲变化,显然是旋转爆震波的作用所致。测试过程中,温度也呈现出一定的脉动变化,如图13所示,但其脉动幅度很小,为此在温度测试数据中加以光顺处理。

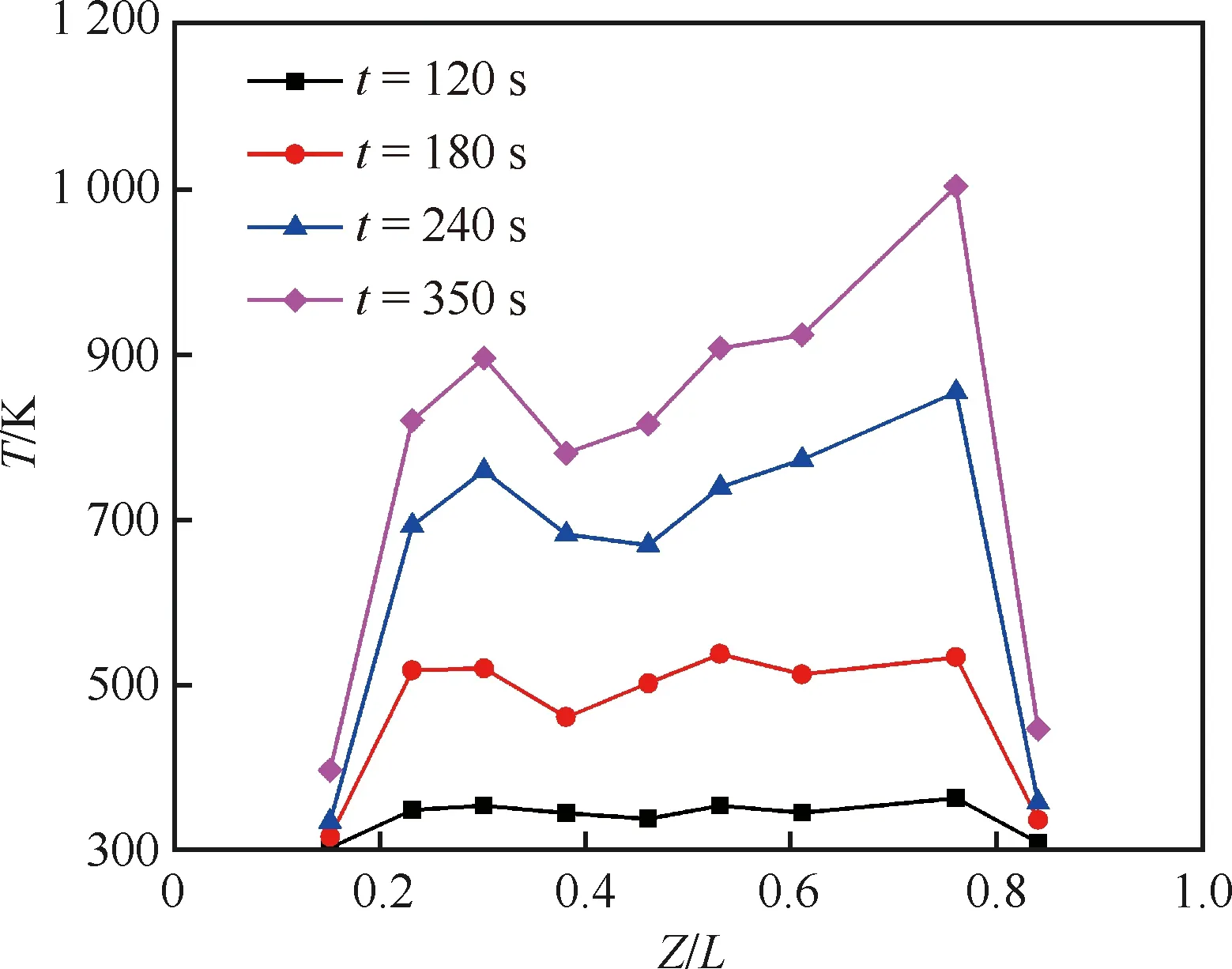

图14为试验测得的不同时刻高硅氧烧蚀层外壁面轴向温度分布,可以发现120~240 s间的温度变化最大,240~350 s间的温度变化较小,说

图12 瞬时压力变化测试结果Fig.12 Measured instantaneous pressure variation

图13 瞬时温度变化测试结果Fig.13 Measured instantaneous temperature variation

明烧蚀集中在前240 s,240 s后高硅氧原始材料层几乎都被烧光。

图15为/=0.15、0.3、0.38和0.76四个轴向截面上高硅氧烧蚀层外壁面温度测点在350 s 内随时间的变化,从图中可以看到,在/=0.15截面,温度较低,高硅氧原始材料层未发生烧蚀,这是由于在燃烧室前端,预混气的周期性补充对壁面起到冷却效果所致;在/=0.3和/=0.38两个截面,由于其位于爆震波和爆震波后区域,该区域高硅氧原始材料层发生部分烧蚀,并在200 s后达到稳定;在/=0.76截面,位于斜激波最高温区域,200 s后温度继续急剧上升,表明高硅氧原始材料层已烧蚀殆尽。

基于高硅氧烧蚀层外壁面轴向温度试验测试结果,对壁面输入热流密度进行反演分析。这种反演是建立在一维瞬态传热模型基础之上的简单

图14 高硅氧烧蚀层外壁面温度轴向分布Fig.14 Temperature distribution on outer surface of high-silicon-oxygen layer along axial direction

图15 高硅氧烧蚀层外壁面轴向温度变化Fig.15 Temperature variation on outer surface of high-silicon-oxygen layer

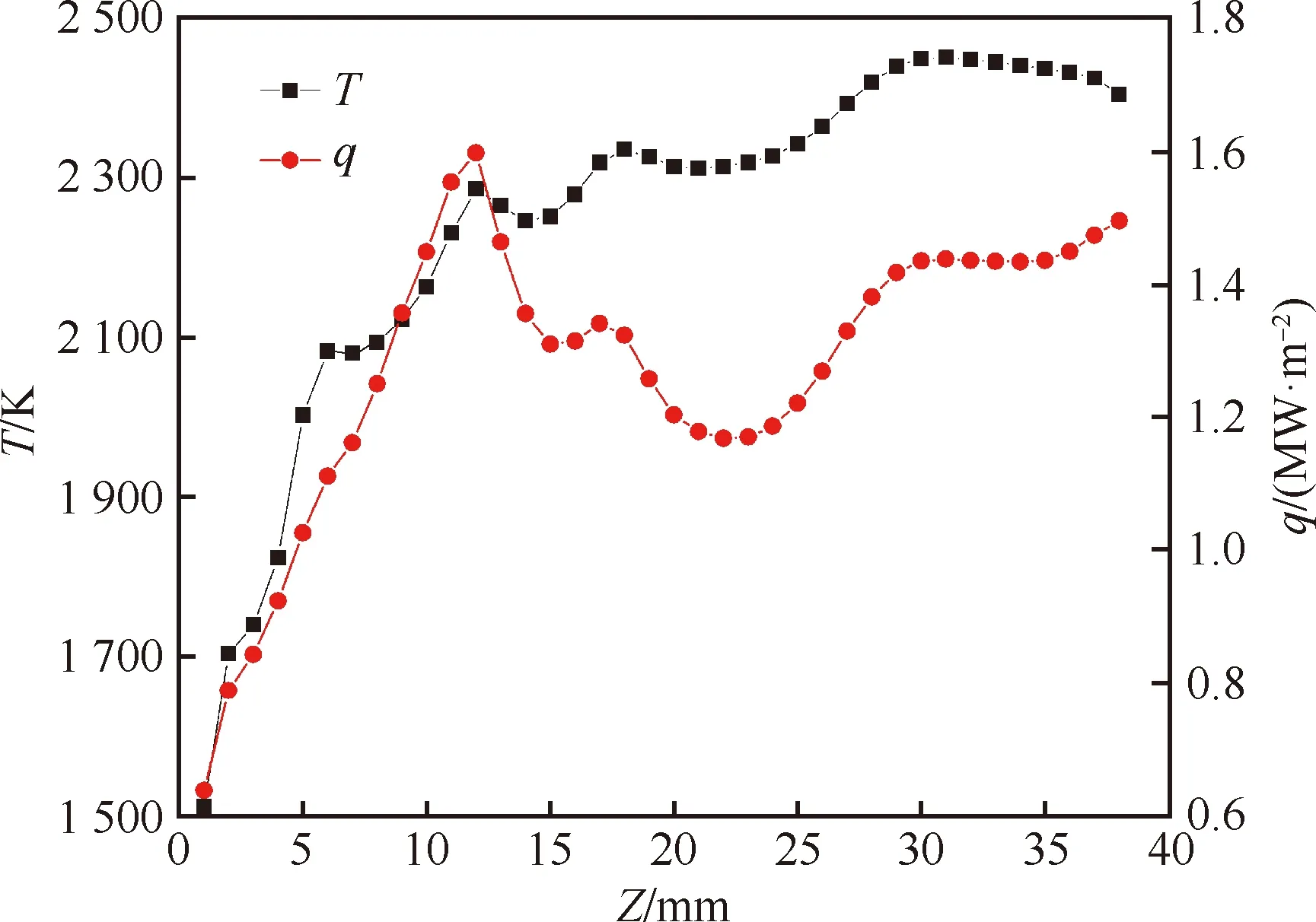

反演,即针对旋转爆震燃烧室采用的梯度复合热防护结构参数,首先运用建立的梯度复合热防护结构一维瞬态热分析模型,建立起壁面输入热流密度与高硅氧烧蚀层和气凝胶隔热层界面(即热电偶测温截面)温度在不同时刻下的对应关联;然后从中某一时刻实测的燃烧室轴向温度值确定该位置处的壁面输入热流密度。尽管这种方法未能考虑轴向温度梯度引起的热流变化,但它能快捷地提供大致的热流密度分布特征,在径向传热主导的条件下更为有效。图16所示为350 s时,旋转爆震燃烧室高硅氧烧蚀层外壁面轴向测得的温度和反演得到的壁面输入热流密度。可以看到,旋转爆震燃烧室轴向温度分布趋势和数值模拟结果具有良好的一致性。热环境最严苛的区域是斜激波所在区域,燃烧室进口由于预混气的及时补充而得到有效冷却。由于试验中燃烧室出口段引射冷却装置保护而使得测试的壁面温度较低。总体而言,旋转爆震燃烧室轴向的温度和热流密度分布极度不均匀,针对其工作特点,宜采取分区变厚度的梯度复合热防护结构设计理念。

图16 基于测试温度分布反演的热流密度分布Fig.16 Predicted heat flux distribution based on tested temperature distribution

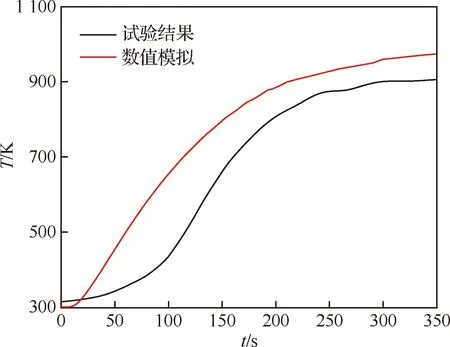

针对/=0.3截面,依据图16中对应位置的局部热流密度,对所采用的梯度复合热防护结构进行了一维瞬态热分析,图17为高硅氧烧蚀层外壁面温度随时间变化的一维瞬态热分析结果与试验数据的对比,可以看出,所建立的梯度复合热防护结构热分析模型能较好地预测其表面温度变化,尽管数值预测结果在初始阶段的升温速率更块、后续阶段的表面温度较高。这是由于一方面,

图17 试验结果和预测结果对比Fig.17 Comparison of tested and predicted results

热电偶在瞬态测试中存在一定的温度响应迟滞效应,另一方面,由于热解气体从碳化硅耐烧蚀层表面渗出时起到发散冷却的作用,有利于降低壁面温度、延长烧蚀时间。另外,热分析模型中忽略了轴向温度梯度引起的热流变化。所以在后续工作应发展包含热解气发散冷却效应的二维瞬态热分析数学模型,以更精确地预测旋转爆震燃烧室壁面梯度复合热防护结构的传热特性。

4 结 论

1) 以高硅氧烧蚀层热解/碳化温度作为判据,按照高硅氧烧蚀层热解和碳化过程将瞬态传热过程分为四个阶段,建立了考虑烧蚀过程的梯度复合热防护结构一维瞬态热分析模型,采用动边界方法描述高硅氧原始材料层的退化,构建了一维瞬态热分析流程。

2) 结合旋转爆震燃烧室的典型热环境,获得了壁面输入热流密度和高硅氧烧蚀层主要参数对热防护结构内部温度分布的影响,低热导率、高热解潜热和高热解气体质量流率的高硅氧烧蚀层材料具有更好的热防护效果。

3) 旋转爆震燃烧室壁面沿轴向的温度分布存在着固有的不均匀性,燃烧室进口由于预混气的及时补充而得到有效冷却,温度峰值出现在轴向中下游区域,对应于斜激波所在的热环境最严苛的区域。

4) 基于径向一维传热简化,从实测的旋转爆震燃烧室壁面轴向温度分布反演出时均热流密度沿程分布,并以此对热防护结构进行了一维瞬态热分析,验证了所建立的梯度复合热防护结构一维瞬态热分析模型的可靠性。

在一维热分析模型中未考虑热解气体渗出后对壁面的气膜防护效应,同时在壁面热流密度反演过程中也忽略了轴向温度梯度引起的热流密度变化,在后续工作应进一步发展包含热解气发散冷却效应的二维瞬态热分析数学模型,以更精确地预测旋转爆震燃烧室壁面梯度复合热防护结构的传热特性。