低压电机定子绝缘介质损耗因数的工艺因素影响研究

2022-04-25刘冠芳郑瑞娟李斌寅郭大鹏

刘冠芳 ,刘 嬿 ,郑瑞娟 ,李斌寅 ,郭大鹏

(1.中车永济电机有限公司,山西 永济 044502;2.轨道交通牵引电机山西省重点实验室,山西 永济 044502)

0 引言

介质损耗是指电介质在交变电场作用下,由于介质电导和介质极化的滞后效应,在其内部引起的能量损耗[1-2]。介质损耗因数测试是大型电机定子线圈和绕组绝缘性能检测中应用最广泛且较容易检验绝缘状态的一种试验方法[3],通常在0.2UN~1.0UN的特定电压范围内每间隔0.2UN的试验电压下测量介质损耗因数[4]。多项研究表明,介质损耗因数的起始值、增量以及最大值可以作为电机定子线圈绝缘质量分等和绕组绝缘状态评估的依据[5-7]。而在低压电机中,介质损耗因数通常用作绝缘加速老化试验中评价绝缘状态的重要指标之一[8-9]。近年来,随着变频电机的应用越来越广泛,制造缺陷导致的绝缘故障不断增多,在低压电机制造过程进行介质损耗因数检测,对提升低压电机的制造工艺稳定性和产品绝缘性能具有重要意义。

本文研究低压电机制造过程的铁心不齐、油渍污染、绝缘受潮、绝缘漆流失4种因素对电机定子绝缘介质损耗因数的影响,验证采取不同处置措施后介质损耗因数的变化规律,分析电机在制造过程中介质损耗因数异常的原因并提出改进措施。

1 影响介质损耗因数的工艺因素

低压电机定子常用的制造工序为,首先将铁心叠压和焊接加工后形成定子铁心,然后将制作好的线圈嵌入铁心槽,端部连线后浸渍绝缘漆,最后进行介质损耗因数测试。因此,在电机定子制造过程中,与绝缘性能密切相关的、且对介质损耗因数产生影响的制造工艺包括铁心叠压、铁心加工、线圈制作、浸漆等。

1.1 铁心叠压

铁心叠压工艺一般包括叠压、压装、焊接和退模,而退模后保持定子铁心层间压力的方法主要有焊接法、铆接法和扣片法[10],这些方法都会使铁心产生应力,出现铁心不齐度较大,并有凸片现象[11]。介质损耗因数测试时凸片附近电场强度较大,容易产生局部放电,导致定子绝缘的介质损耗因数增大。

1.2 铁心加工

机座加工中拉销加工具有高负载和高产热的特点,要求加工过程必须加入切削液,起润滑冷却的作用[12]。由于蓖麻油冷却液具有冷却效率高、兼容性强、环保性能好的特点,已广泛应用于电机机座加工过程[13]。机座加工后冷却液会残留在机座和铁心表面,如果清洗不彻底,嵌线后油污会渗入绝缘层污染线圈,影响定子绝缘的介质损耗因数。

1.3 线圈制作

绝缘材料或经绝缘包扎后的线圈在存放过程中容易受潮,且浸漆前的烘潮和真空干燥过程未能完全将潮气排出,则会导致浸漆后水分和绝缘漆混合,从而影响定子绝缘的介质损耗因数。

1.4 浸漆

定子铁心线圈的浸漆过程采用自动化设备控制,对于工艺成熟的浸漆过程通常不会对介质损耗因数产生大的影响,但如果浸漆完成后的出罐时间较长或烘箱升温时间较长,则会导致槽口部位的绝缘漆流失比较多,使绝缘层与铁心之间产生空隙,从而影响定子绝缘的介质损耗因数。

2 不同因素对介质损耗因数的影响分析

采用武汉森德电力科技有限公司的SD2002型介质损耗因数测试仪,按照GB/T 34665—2017[4]测试介质损耗因数,由于低压电机在0.6UN(UN为额定电压)下的介质损耗因数与0.2UN下的数值相差非常小,本研究使用1.0UN下的介质损耗因数减去0.2UN下的数值作为介质损耗因数增量。

目前低压电机的介质损耗因数及增量的数值无标准规定,现有的研究通常根据50台以上的统计数据制定标准值。本研究中的电机定子绝缘介质损耗因数标准要求为≤1.5%,介质损耗因数增量≤1.0%。

通过对铁心叠压、铁心加工、线圈制作以及浸漆过程中,由于工艺异常造成铁心不齐、油污污染、绝缘受潮以及绝缘漆流失的电机定子绝缘进行介质损耗因数测试,与同批次符合标准要求的电机定子进行对比,分析不同制造工艺因素对电机定子绝缘介质损耗因数的影响。

2.1 铁心不齐

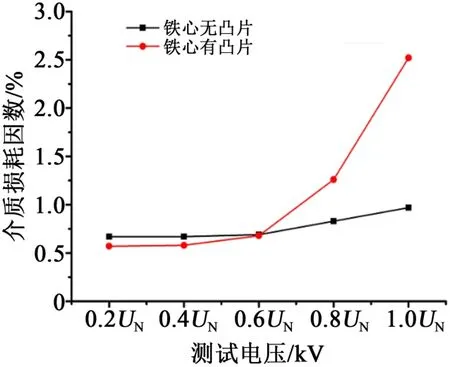

铁心叠压后存在不齐度为0.10~0.13 mm的凸片(设计要求槽形不齐度不大于0.10 mm)时,电机定子绝缘的介质损耗因数随测试电压的变化规律如图1所示。

图1 铁心不齐对介质损耗因数的影响Fig.1 Influence of core irregularity on the dielectric loss factor

从图1可以看出,在低测试电压(0.2UN~0.6UN)时,铁心有凸片的电机定子绝缘介质损耗因数与正常电机(铁芯无凸片)基本一致且都比较小,随着测试电压的升高,其介质损耗因数的增幅比较大。这是由于铁心叠压不齐,会造成铁心与绝缘层接触不好,局部产生空隙或存在尖端,测试电压升高后气隙或尖端发生放电,造成介质损耗因数增量的增大,导致局部放电起始电压和熄灭电压降低,测试数据如表1所示。

表1 局部放电起始电压和熄灭电压测试数据Tab.1 PDIV and PDEV test data

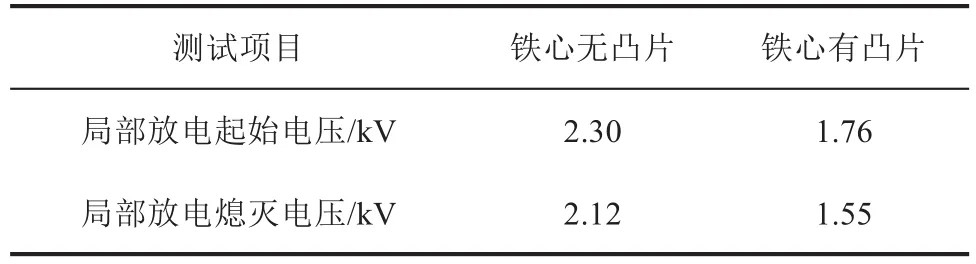

对介质损耗因数异常的电机进行二次浸漆处理,得到二次浸漆处理前后介质损耗因数的变化如图2所示。从图2可以看出,浸漆后介质损耗因数略有减小,通过测量电容发现,定子绕组电容仅从23.79 nF增加至23.88 nF,说明绝缘漆固化后再次浸渍时,绝缘漆只能进入少部分有浸漆通道的空隙中,使介质损耗因数减小和电容增加,但是不能使介质损耗因数恢复达到正常,因此必须在铁心叠压工序上控制叠压质量。

图2 二次浸漆前、后介质损耗因数的变化Fig.2 The change of dielectric loss factor before and after the second impregnation

2.2 油污污染

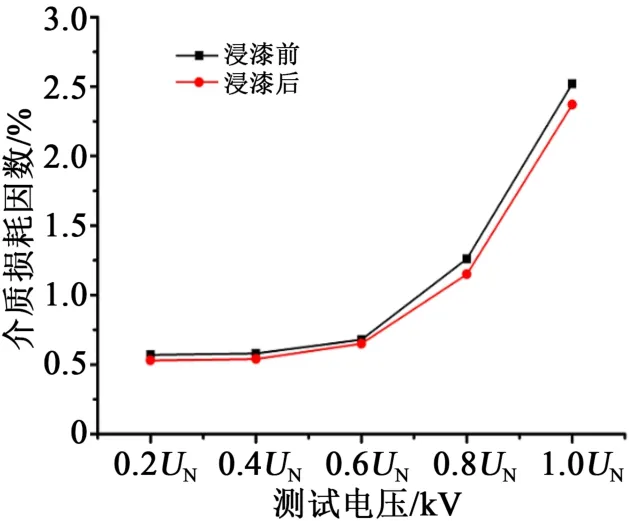

由于蓖麻油具有较强的渗透性,定子嵌线后油污会不断渗入绝缘材料,从槽楔表面可以看出明显的油渍。正常电机定子和经油渍污染后的3台电机定子绝缘介质损耗因数的变化规律如图3所示。3台电机定子污染槽数不同,1#、2#、3#污染的槽数分别占总槽数的1/15、1/3、1/2。从图3可以看出,低测试电压(0.2UN~0.6UN)时,经油渍污染后的电机定子绝缘介质损耗因数较正常电机定子的介质损耗因数大,且随着测试电压的升高介质损耗因数的增幅进一步增大,污染的槽数越多,介质损耗因数及其增量越大。这主要是因为残留的蓖麻油冷却液是一种极性电介质,其介质损耗因数比常用的云母等绝缘材料大,在高电压作用下电导损耗比较大,导致电机定子绝缘的介质损耗因数增大。

图3 油污对介质损耗因数的影响Fig.3 Influence of greasy dirt on the dielectric loss factor

另外,由于蓖麻油冷却液已经进入绝缘层,与包绕的绝缘层融为一体,而蓖麻油冷却液的挥发温度在280℃以上,远高于绝缘材料的耐热等级,因此不能通过正常生产的高温烘焙工艺来减小定子的介质损耗因数,须对铁心进行清洗和高温烘焙后,介质损耗因数才可恢复正常。

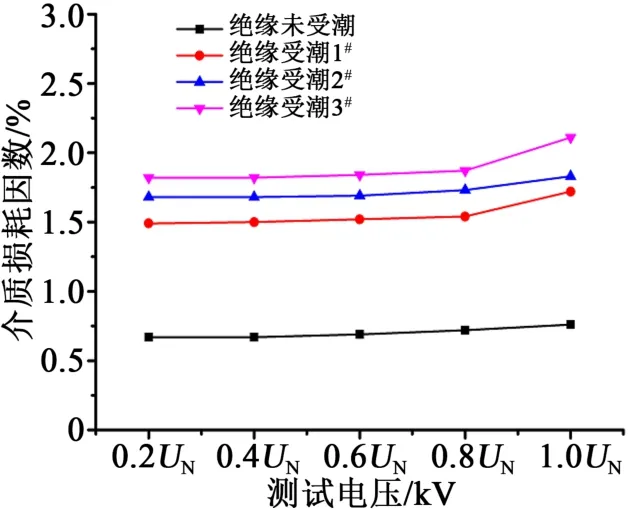

2.3 绝缘受潮

一般情况下定子线圈制作后放置时间在5天以内,但实际生产过程由于后工序的影响,部分线圈的放置时间会比较长。本研究对在温度为(23±2)℃、相对湿度为55%~65%的环境下存放不同时间的电机定子浸漆后绝缘的介质损耗因数进行测试,并与符合要求的电机定子对比。绝缘受潮后的电机定子绝缘介质损耗因数的变化如图4所示,其中电机定子线圈 1#、2#、3#的存放时间分别为11、16、23天。

图4 绝缘受潮对介质损耗因数的影响Fig.4 Influence of insulation moisture on the dielectric loss factor

从图4可以看出,受潮电机定子的介质损耗因数比未受潮电机定子要大,且在0.2UN电压下介质损耗因数已经大很多,并随着放置时间的增加而增大,这主要因为水分子是极性分子,绝缘吸潮后,其电导损耗和松驰极化损耗增加[14-15],从而使介质损耗因数增大。

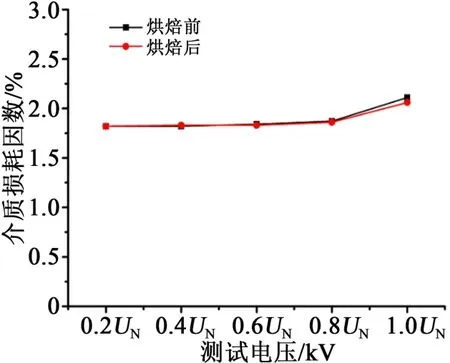

对介质损耗因数异常的电机定子在浸漆后进行二次烘焙处理,得到烘焙后介质损耗因数的变化如图5所示。从图5可以看出,二次烘焙后介质损耗因数基本保持不变,说明绝缘漆固化后将水分封存在绝缘层中,高温烘焙无法使水分排出。因此在浸漆前须对线圈或者定子铁心线圈通过烘焙或真空干燥完全将潮气排出后,绝缘的介质损耗因数才能恢复正常。

图5 二次烘焙后介质损耗因数的变化Fig.5 Change of dielectric loss factor after secondary baking

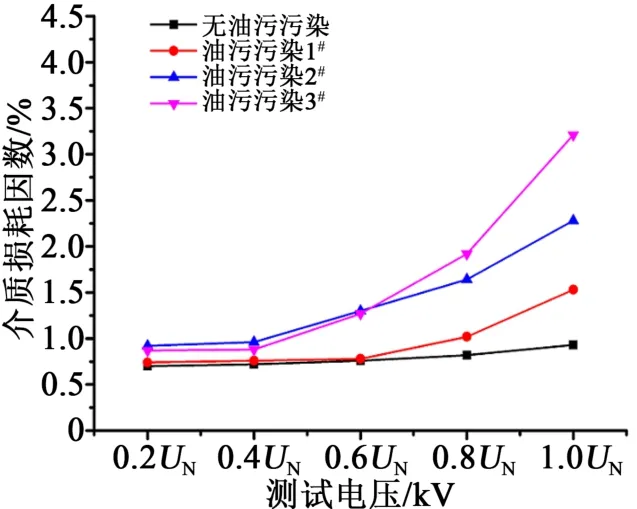

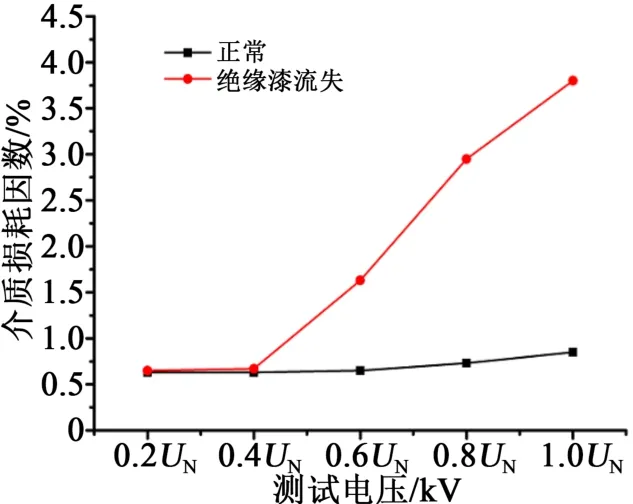

2.4 绝缘漆流失

在浸渍漆固化工艺中绝缘漆流失和正常的电机定子绝缘介质损耗因数的变化如图6所示。从图6可以看出,低测试电压(0.2UN~0.4UN)时,绝缘漆流失的电机定子介质损耗因数与正常电机的基本相同。但随着测试电压的升高,介质损耗因数增量显著增大,这主要是槽口绝缘漆流失后,绝缘与铁心之间产生气隙,气隙面积的增大使气-固交界面的突出物增多,提高了气隙内放电通道形成的概率,使起始放电电压降低[16],因此测试电压升高后气隙放电增强,导致介质损耗因数增大。

图6 绝缘漆流失对介质损耗因数的影响Fig.6 Influence of insulation paint loss on the dielectric loss factor

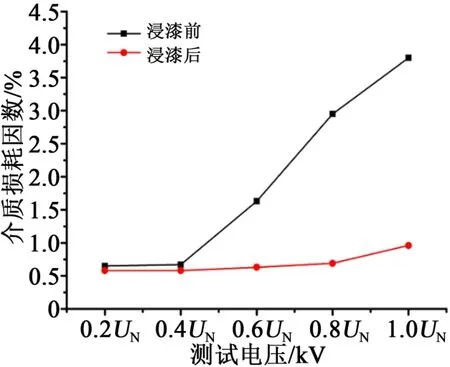

对介质损耗因数增大的电机进行二次浸漆处理,以填充槽口的空隙,经二次浸漆填充后介质损耗因数的变化如图7所示。从图7可以看出,二次浸漆后介质损耗因数明显减小,与正常电机的介质损耗因数相当(图6),且测得定子绕组电容从25.88 nF增加至27.53 nF,电容值增加了6.37%,说明二次浸渍处理后绝缘漆填充了铁心与绝缘之间的空隙,分别使介质损耗因数减小和电容增加。因此,绝缘漆流失导致的介质损耗因数增大可以通过再次浸漆使其恢复正常。

图7 二次浸漆对介质损耗因数的影响Fig.7 Influence of insulation paint filling on the dielectric loss factor

3 结论

通过对比试验和分析4种制造工艺对电机定子绝缘介质损耗因数的影响规律,得到以下结论:

(1)低压电机受工艺因素影响产生的铁心不齐、油渍污染、绝缘受潮和绝缘漆流失均会导致介质损耗因数增大,其中绝缘受潮后电机定子绝缘的介质损耗因数在0.2UN电压下明显增大。

(2)铁心不齐、油渍污染和绝缘受潮对介质损耗因数的影响,通过再次浸漆或烘焙无法对介质损耗因数的减小产生明显作用。

(3)绝缘漆流失对介质损耗因数的影响,通过再次浸漆可以填充铁心与绝缘之间的空隙,使电机定子绝缘的电容增加、介质损耗因数减小。