加氢精制反应工艺及催化剂研究进展

2022-04-25李丽娜

李丽娜

(吉林工业职业技术学院,吉林 吉林 132001)

石油加工过程中,催化加氢是石油馏分在氢气存在下催化加工过程的通称。目前炼油厂采用的催化加氢过程主要有2大类:加氢精制、加氢裂化。

加氢精制是指在较高温度和氢分压下,在氢气存在下进行的催化精制过程,可以提高燃料/润滑油的质量;加氢裂化是指通过裂化反应将低附加值的减压瓦斯油(VGO)和渣油转化为高附加值的燃料/润滑油的过程[1]。

1 加氢工艺概述

加氢脱硫(HDS)是指从石油馏分中脱除硫化物的特定加氢精制(HDT)过程,此类馏分包含石脑油、煤油、柴油、VGO和渣油。

由于所有加氢精制反应都发生在催化剂表面,因此催化剂构成了该过程的核心。

随着全球工业化发展,各国对清洁中间馏分油的需求均在增长。随之而来的环境污染加剧,必然对机车燃料如柴油、汽油的环保标准日益严格,加氢精制催化领域正在不断演变和发展。此外,对重质燃料油的需求降低已促使炼油行业更多地转向渣油加氢处理,近年来,催化加氢处理已成为渣油升级过程的中心环节。

研究人员正在开发新一代高活性催化剂和新颖的工艺配置,以满足不断变化的炼油市场需求和产品质量要求。

无论是加氢精制还是加氢裂化工艺,无论给定原料具有任何特性,加氢操作的性能在很大程度上取决于3个方面。

(1)反应器系统的类型;

(2)催化剂系统的类型;

(3)工艺参数。

对于特定类型的反应器系统,催化剂的类型可以定制,以满足特定原料的特定产品结构和产品质量要求。另外,催化剂对于特定的加氢处理工艺参数选择也起着重要作用。

工业应用中广泛使用的加氢处理催化剂的活性组分是ⅥA 族金属(Mo 和W),促进剂是Ⅷ A 族金属(Co 和Ni)或贵金属(Pt 和Pd),并由合适的材料作载体。

常见的载体材料包括Al2O3、硅铝和沸石。金属的活性中心促进氢化/脱氢反应,载体的酸性中心促进加氢裂化反应。

催化剂还应具有良好的机械强度,以承受严苛的高压和高温条件,另外还应具有适当的物理性能,如表面积、孔体积、孔径和孔分布,以获得更好的活性和分散性。

原料性质对加氢处理催化剂的性能有着重大影响,因此在设计特定加氢处理催化剂过程中起着至关重要的作用。

在设计馏分油加氢处理催化剂时要充分考虑原料中杂原子的浓度,尤其是硫和氮的浓度,以及原料的分子质量分布;而在设计重油加氢处理催化剂时,则要充分考虑金属和沥青质的浓度。在设计特定加氢处理催化剂时需要考虑多个因素,如活性金属类型、载体选择、促进剂、机械和物理性能、原料特性、转化程度、所需产品列表等。

2 深度加氢精制/加氢脱硫反应

石油馏分加氢处理的化学反应已在文献中得到广泛研究和报道[2]。

加氢处理涉及加氢精制反应和加氢裂化反应的组合。

(1)在加氢精制过程中,主要反应是杂原子的去除和不饱和烃(烯烃和芳烃)的饱和过程,并尽量减少加氢裂化的发生;

(2)加氢裂化过程中,裂化反应主要发生在加氢精制反应之外,裂化过程使大部分石油馏分转化为优质的轻质馏分。

在石油馏分加氢精制(HDT)过程中,催化剂在控制特定反应的速率方面起着重要作用。

加氢精制过程中涉及的化学反应分为理想反应和非理想反应。

(1)理想反应是那些有助于加氢精制过程的反应,如:加氢脱硫、加氢脱氮、加氢脱氧、加氢脱金属、芳香族化合物加氢等;

(2)非理想反应是那些导致原料中高附加值成分流失或使催化剂活性降低的反应,如:加氢裂化、结焦等。

加氢脱硫(HDS)是从各种烃类化合物中脱除有机硫的过程。各种石油馏分中存在多种有机硫化合物,包括硫醇、硫醚、二硫化物和噻吩衍生物。硫醇、硫醚和二硫化物是脂肪族硫化合物。其它噻吩族硫化物可大致分为3类:噻吩、苯并噻吩和2苯并噻吩。

在加氢精制(HDT)过程中,从硫醇、硫醚和二硫化物等化合物中脱硫更容易。然而,从噻吩、苯并噻吩、2 苯并噻吩和取代2 苯并噻吩等芳香族硫化物中脱硫越来越困难。与苯并噻吩和2 苯并噻吩比较,噻吩是最容易脱除的硫化物,目前对于取代的 2 苯并噻吩,如 4,6-2 甲基 2 苯并噻吩(4,6 DMDBT)由于其顽固性仍然难以脱除。

4,6 DMDBT 的 HDS 反应性较低,原因是取代基的空间位阻阻碍了硫分子进入活性中心。

尽管原油中各种馏分中都有硫分布,但大多数硫化物倾向于集中在高沸点馏分中。

在加氢精制过程中,HDS 反应与其它如加氢脱氮、芳烃/烯烃饱和、加氢脱氧等反应同时发生。随着环保法规对燃料中硫含量要求越来越严格,脱硫要求不断变化,从苯并噻吩等难降解物质中脱硫至关重要。从此类难降解化合物中脱硫通常需要使相邻的芳环饱和,从而在消耗氢的情况下获得硫分子的催化通路。加氢精制催化剂的类型对硫的脱除起着重要作用,尤其是在生产超低硫燃料,如汽油和柴油,实现超深度脱硫方面发挥着重要作用[3]。

加氢脱硫反应主要通过2条途径进行。

(1)直接脱硫(DDS)途径;

(2)氢化(HYD)途径。

在直接脱硫(DDS)途径中,硫化物通过氢解反应被直接从烃类化合物分子中去除;而在氢化途径(HYD)中,氢化反应是第1 步,随后才进行氢解反应。

钴钼型催化剂主要通过DDS 途径脱硫,而镍钼催化剂通过HYD途径进行脱硫。

特定硫化物脱硫的实际反应途径主要取决于催化剂类型和工艺条件,尤其是反应过程中使用的氢分压。

与HYD 途径相比,通过DDS 途径进行加氢脱硫消耗的氢较少,因为在HYD 途径中,进行HDS反应之前要先消耗氢来对其中1个芳环进行氢化。

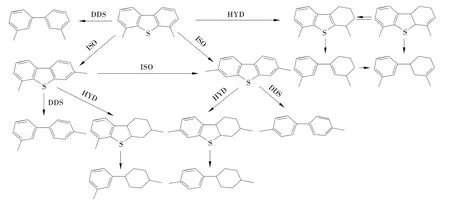

含硫分子的结构或形状也决定了HDS 反应的途径,4,6 DMDBT 在中孔 Y 载体负载 NiMo 催化剂上的HDS反应网络见图1。

图1 中显示了通过不同反应途径如直接脱硫(DDS)、氢化(HYD)和异构化(ISO)的反应过程[4]。

图1 4,6 DMDBT在NiMo催化剂上的HDS反应网络

某些化合物如H2S、氮化物和多核芳烃会抑制加氢脱硫反应,不同反应路径会被不同的化合物抑制。H2S 和碱性氮化物会抑制DDS 途径的加氢脱硫反应,而HYD 途径的加氢脱硫反应则会被所有类型的氮化物和多核芳烃抑制。

Tao等人[5]研究了氮化物如喹诺酮类和吲哚在NiW/Al2O3催化剂上对直馏柴油中噻吩类硫化物HDS 反应的抑制作用,结果表明喹诺酮类化合物对HDS 反应的抑制作用比吲哚更强。氮化物对噻吩类硫化物的抑制作用按以下顺序降低:4,6-DMDBT>4-MDBT>C1DBT>DBT>C2-C3DBT。

Stanislaus 等[6]在全面回顾超低硫柴油(ULSD)生产技术的最新进展时,对深度加氢脱硫的化学和动力学研究进行了详细的阐述。

3 加氢精制典型的工艺流程

典型柴油加氢精制装置的工艺流程[7]见图2。

图2 柴油加氢精制典型工艺流程

新鲜柴油原料(通常是直馏柴油和裂化柴油的混合物)首先在进出料换热器中预热,并与氢气混合(新鲜氢和循环氢)。混合原料在进料加热炉中加热至反应器入口温度。然后,炉出口气体被输送至反应器顶部。

反应器通常有多个催化剂床层,不同床层的催化剂类型和数量不同。一般工艺流程中通常设置2个反应器,每个反应器设置多个床层。以冷循环氢为急冷气体,用以控制反应器中的放热反应的温升。

层间急冷气体的数量取决于装置中处理的柴油原料类型。柴油加氢装置处理较大量的裂化原料,如FCC 轻循环油(LCO)和轻质焦化柴油(LCGO)时,由于烯烃和芳烃饱和反应的强放热性质,需要更多的急冷气体。

与进料进行热交换后的反应器流出物被送往高压分离器进行气液分离。分离出的富氢气体送入脱硫塔,用碱性溶液脱除硫化氢(H2S)后,重新送入反应器循环反应。分离器中的液体被送往分馏塔进行分离,在分馏塔中分离出燃料气、粗汽油和柴油。

大多数柴油加氢处理装置的工艺流程与上述流程相似,分离系统和反应器数量略有不同。对于2 级加氢处理装置,主要使用氢气作为汽提介质,从第1 阶段产品中去除H2S。第2 阶段,无硫柴油在对硫敏感的贵金属加氢催化剂上进行深度芳烃饱和以提高十六烷值。其它原料如石脑油、煤油、减压瓦斯油、润滑油和渣油的加氢工艺流程也与柴油加氢几乎相似。

4 加氢精制催化剂的理化性质

4.1 催化剂的化学组成

加氢精制(HDT)催化剂主要由2 种组分组成,即活性金属和载体。促进氢解和加氢功能的金属组分通常负载在合适的惰性材料(如Al2O3)上,1种金属作为活性组分,另1 种作为促进剂,此类载体材料一般使用单一金属或2种及以上金属组合。

大多数HDT 催化剂由Ⅵ A 族金属(Mo,W)的硫化物制成,由Ni 或Co 的硫化物促进,并负载在高比表面积载体如Al2O3、SiO2-Al2O3和沸石上,γ-Al2O3是最常用的HDT催化剂载体材料。在一些特殊的HDT 应用中,Ⅷ族贵金属(如Pt和/或Pd)也可用作载体材料。此类贵金属基HDT 催化剂主要用于馏分油2次加氢处理装置,特别是用于促进加氢反应和提高柴油的十六烷值。作为活性组分和促进剂的金属硫化物组合,对于不同加氢处理反应的活性差别较大,因而必须根据原料类型和所需转化率精心选择合适的金属组合[8]。

炼油厂的各类HDT 工艺中应用最多的催化剂是在Al2O3载体上负载Co-Mo 或Ni-Mo 的硫化物。Co-Mo催化剂是HDS反应的首选催化剂,Ni-Mo催化剂是(加氢脱氮)HDN 和氢化反应的首选催化剂。HDT催化剂通常包含约2%~6%的Co-Ni促进剂和8%~20%的Mo或10%~25%的W活性组分。

催化剂的组成,尤其是活性组分的化学组成,在决定加氢处理催化剂的整体活性方面起着重要作用。工业HDT催化剂的典型物理性质见表1。

表1 HDT催化剂的物理性质

工业HDT催化剂的化学性质见表2。

表2 HDT催化剂的化学性质/%

4.2 载体结构

载体材料的选择及其特性,对各类应用于加氢精制(HDT)工艺的催化剂活性和选择性影响较大[9,10]。γ-Al2O3作为 HDT 催化剂最常用的载体材料,在结构和性能上具有7个优点。

(1)较高的比表面积;

(2)有助于活性金属在其表面的分散;

(3)较高的孔隙率;

(4)为催化剂提供良好的机械强度;

(5)高度稳定;

(6)易于成型;

(7)价格相对便宜。

最近,研究者大量报道了应用于HDT 工艺的其它载体,如混合氧化物和沸石等。与加氢裂化催化剂不同,HDT 催化剂通常不需要高酸性载体来抑制裂化活性和提高产品收率。载体材料的表面积通常在100~350 m2/g范围内。

载体的结构在影响催化活性方面起着重要作用。由于载体结构的不同,发现化学成分相似但结构不同的常用加氢处理催化剂载体,如γ-Al2O3,在正庚烷裂解过程中表现出不同的转化率[11]。

4.3 酸度

酸度由HDT 催化剂载体中的酸中心提供。酸强度和酸中心分布的适当平衡对于HDT 催化剂的最佳活性和选择性至关重要。

酸度在HDT/HDS 催化剂中不起主要作用,由于加氢裂化反应导致较轻的端基形成和有价值的产品收率降低,酸性并不理想。

相比之下,载体酸度在加氢裂化催化剂中起着至关重要的作用,酸性对于提高裂化活性和产品转化率影响较大。因此,弱酸性和较强的加氢活性是HDT催化剂的首要需求[12]。

4.4 织构性能

HDT 催化剂的织构性能,如宏观到微观的几何结构和形态,对HDT催化剂的性能有很大影响。

催化剂的微观性质如孔径和孔径分布等对加氢精制反应活性影响很大,HDT 催化剂在应用中具有不同的中孔/大孔尺寸分布,通常都具有双峰孔径分布。

馏分油HDS 催化剂一般设计成具有小孔径(孔径分布约为7~10 nm),而渣油HDS催化剂的介孔范围为10~20 nm,HDM 催化剂的一般设计为孔径10~50 nm的大介孔。

载体大孔隙率也是增加反应物进入催化剂活性表面和减少扩散限制的理想特性。为了保持催化剂颗粒强度,HDT 催化剂的总孔隙率通常在0.5~0.6或更小的范围内。

孔隙率与颗粒强度有关,催化剂颗粒强度通常随孔隙率的增加而降低。当表面积和孔径达到最佳组合时,催化剂的活性最高。对于化学成分相似但孔径不同的既定催化剂,原料性质也对催化剂活性起着重要作用[12]。

由于与重进料(如VGO 和渣油)相比,小分子向催化剂内部的扩散限制较小,因此,对于轻柴油进料,使用高比表面积的小孔催化剂可以获得较高的HDS活性。

催化剂颗粒的大小和形状等宏观性质也会影响加氢处理催化剂的活性和压降。在催化剂生产过程中,会根据其应用类型不同而生产出不同形状和尺寸。

固定床加氢催化剂的尺寸通常控制在直径大约1.5~10 mm、球形长径比约为1,条形长径比大约为3~4。催化剂颗粒越大,扩散阻力越大,反应速率降低,单位质量的催化剂的活性也随之降低。

为了克服扩散限制,大颗粒催化剂常制备成带孔或其它各种形状,以增加表面体积比。虽然小颗粒不会造成扩散问题,但在固定床反应器中容易产生更高的压降。与挤出物相比,成型催化剂(如3 叶型和4 叶型)具有较高的外表面积和更好的内部可达性,因此在加氢精制中被广泛使用。

Bambrick[13]等研究了同一催化剂在不同形状(如圆柱体和3叶形)下,粒径对相对质量活性的影响。一般而言,表面积是影响催化剂活性的主要因素,而催化剂颗粒的大小和形状将影响固定床床层的压降。对于给定的等效粒径,催化剂形状等级根据相对压降排列为:环<珠<颗粒<挤出物<粉碎颗粒。

5 加氢精制催化剂的表征与测试

加氢精制(HDT)催化剂的表征和测试对于炼油厂和催化剂制造商了解组成、物理化学性质和催化剂性能之间的相互作用至关重要。由于工业HDT 催化剂是由多种金属和1 种或多种添加剂/促进剂组成的复杂混合物,了解催化系统的复杂性非常重要。

开发和应用高度复杂的催化剂表征工具方面取得了巨大进展,彻底改变了多相催化领域。

由于精炼催化主要基于多相催化剂系统,研究人员迅速利用复杂的表征设备,通过调整组成、结构和其它性能,合成活性高、选择性强和稳定性可靠的催化剂。

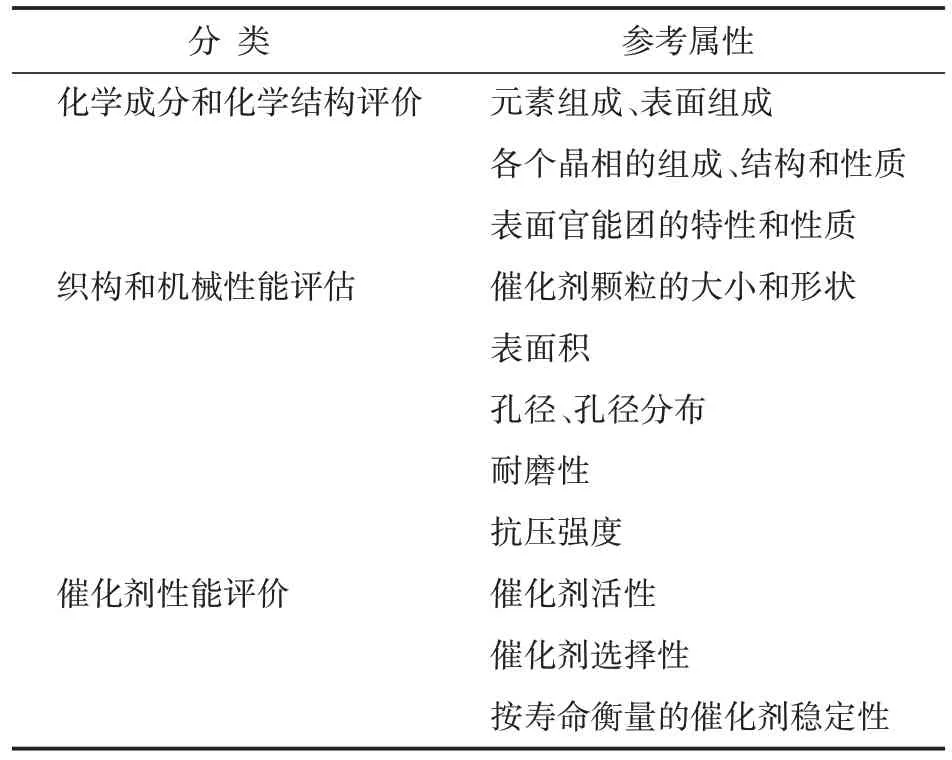

催化剂表征和测试可大致分为 3 类[14,15],但相互之间有一定关联,见表3。

表3 催化剂表征和测试的分类

化学成分指加氢处理催化剂表面存在的各种催化材料/官能团的浓度。催化剂的结构包括宏观的几何结构和形态以及微观的几何结构和形态。

机械性能,如耐磨/耐磨性、抗压强度和抗热震性等因素,在工业操作中也非常重要。催化剂性能评估涉及催化剂活性、产品选择性和催化剂寿命的表征。

6 结束语

在引入严格的燃料规范后,加氢精制研究取得了多方面的进展,特别是在降低汽油和柴油中的硫含量方面有较大进步。

加氢精制工艺上的改进,包括反应器结构、工艺流程、操作条件等方面的优化,都取得了一定的成果,也基本形成了成熟的加氢精制生产工艺。

由于催化剂表征技术的进步,催化领域研究者已经克服了诸多挑战,能够开发出生产超低硫柴油的高活性催化剂,并能在催化剂表征技术、制备方法、活性相分散方法、调整载体结构方面,以及在微观和宏观层面上均取得一定的研究成果。催化剂以及加氢工艺技术的改进有助于炼油厂实现符合燃料规范的环保目标。以后一段时间,加氢精制催化剂的研究方向仍为新型复合载体及制备方法的开发,从而提高活性相的分散。另外,使用无载体催化剂、减少MSI添加剂等方面也是加氢精制催化剂研究的热点方向。