低温恒电流氮化提高316L不锈钢导电及耐腐蚀性能

2022-04-25崔红兵田世艳张茂彩王誉辛博

崔红兵,田世艳,张茂彩,王誉,辛博

低温恒电流氮化提高316L不锈钢导电及耐腐蚀性能

崔红兵1,田世艳2,张茂彩1,王誉1,辛博1

(1.包头稀土研究院 白云鄂博稀土资源研究与综合利用国家重点实验室,内蒙古 包头 014030;2.中核北方核燃料元件有限公司,内蒙古 包头 014030)

解决恒电位电化学氮化时高的过电位引起的析氢反应对316LSS综合性能的恶化,提出采用恒电流技术对其进行电化学氮化改性,并确定最佳的试验参数。借助于循环伏安、计时电位,交流阻抗和动电位极化等电化学方法,扫描电镜及X射线光电子能谱分析,研究还原电流密度对316LSS表面形貌、耐腐蚀性能、疏水性能和接触电阻等的影响。还原电流密度为5 mA/cm2时,反应后表面形成的氮掺杂凸起结构呈现明显的疏水性能,最大疏水角为103.7°。140 N/cm2的压紧力下,界面接触电阻为8.9 mΩ·cm2,在0.5 mol/L H2SO4+5 mg/L F–的测试电解质中,腐蚀电流密度为0.025 μA/cm2。同一极板在阴、阳极总共长达13 h的耐久性测试中,腐蚀电流密度均小于1 μA/cm2,且腐蚀后表面只出现了少量的腐蚀坑。316LSS在0.5mol/L KNO3+0.1mol/L HNO3的混合溶液中,经恒电流氮化改性后,综合性能明显提高。恒电流电化学改性过程中,316LSS钝化膜中氧化铁膜层的选择性溶解和氧化铬被氮掺杂,两者共同作用提高了316LSS的稳定性和电导率。证明了恒电流电化学氮化改性316LSS双极板可以达到比恒电位更好的效果,这为低成本、长寿命的金属双极板开发提供了新的可选方案。

奥氏体不锈钢;双极板;氮化;电化学处理;界面接触电阻;PEMFC

氢气具有高的能量密度和环境友好性,被认为是未来能源供应的极佳候选者[1-3],如何有效利用氢能是现代社会面临的现实而紧迫的问题[4-5]。质子交换膜燃料电池(PEMFC)以氢气和氧气作为原料气体,反应后不会排放环境污染物,符合目前人类社会对绿色能源的要求。为了平衡功率和效率,PEMFC运行中通常将单电池电压控制在0.7 V左右,因此需要串联以满足负载要求[6-7]。双极板作为PEMFC的连接件,同时还起到隔离反应物质(氧化剂和还原剂),促进电堆水热管理等作用,是电堆的重要组成部分[8-9]。石墨由于具有优异的导电性和耐腐蚀性,在PEMFC中被广泛的用作双极板[10]。然而,石墨材料相对较高的气体渗透性和不足的机械强度降低了电堆的体积功率密度。因此,寻找价格低廉、成形性能好的材料来替代石墨双极板是PEMFC制造中的重要工作[11-14]。

316LSS因其优异的耐腐蚀性、良好的加工性和焊接性能而得到广泛应用[15-17]。然而,当其暴露在高湿度和高温度的PEMFC中时容易腐蚀并释放出金属离子[18-20],从而影响电堆输出性能[21]。研究发现,涂层和体相掺杂是解决316LSS作为PEMFC双极板时腐蚀和导电性差等问题的有效方式。通过在316LSS表面制造氮化物膜[22-23]、导电氧化物膜[24]、碳膜[25-26]和导电有机膜[27]作为双极板已经取得了较好的发展,但由于大多数涂层与基底材料的物性并不匹配,且涂层存在缺陷,在恶劣的PEMFC环境中长期使用时,性能衰减十分严重,因此传统的膜层并不完全满足要求[28-29]。当316LSS作为PEMFC双极板时,只有表层直接暴露于腐蚀环境,而表层以下基体则不直接面对恶劣的腐蚀环境。因此,在316LSS表面形成完整的涂层就能满足PEMFC双极板的使用要求,不需要采用复杂的工艺在316LSS表面制备耐蚀性涂层,只要对316LSS钝化膜进行改性就能获得高导电和优异耐蚀性的金属双极板,这显著降低了电堆的制造成本。

研究发现,在酸性KNO3溶液中,NO3–可被电化学还原成多种含氮产物,控制合适的反应条件就能获得氮气、氨气和氮氧化物等产物。其中,氮气是硝酸盐电化学还原的产物之一,这部分NO3–还原形成的高活性氮与316LSS钝化膜反应,形成稳定的氮掺杂氧化物层,显著提高了316LSS的耐蚀性和导电性能[30-31]。目前已经有恒电位氮化改性不锈钢作为PEMFC双极板的报道[32-33],但是关于恒电流氮化的研究还没有报道。与恒电位电化学氮化工艺相比,恒电流氮化控制简单,反应时过电位较小,不但节约了能源,而且减缓了析氢副反应对双极板性能的毒害。因此,本试验在0.5 mol/L KNO3+0.1mol/L HNO3混合溶液中对316LSS进行恒电流原位改性,探究还原电流密度对不锈钢表面形貌、疏水性能、耐腐蚀和接触电阻的影响。本工作不仅探讨了电化学掺氮316LSS双极板的耐蚀性/导电性与还原电流的关系,而且为低成本制备金属双极板提供了一种很有前途的工艺。

1 试验过程及理化分析

将厚度为1.0 mm的316LSS板切割成10 mm× 10 mm的方块,表面用400#—1200#的砂纸依次打磨后用丙酮超声清洗。室温下,在0.5 mol/L KNO3+ 0.1 mol/L HNO3(pH≈0.98)的混合溶液中,采用三电极体系进行电化学氮化处理,316LSS、铂片和甘汞电极(SCE)分别为工作电极、对电极和参比电极。电化学工作站控制还原电流(Reduction Current,简写RC)为1、3、5、7 mA/cm2。通过探究不同RC值及时间处理后316LSS的性能,发现在较大的RC值下处理2 h就能达到较好的结果,因此为了缩短试验周期,后续时间均为2 h。

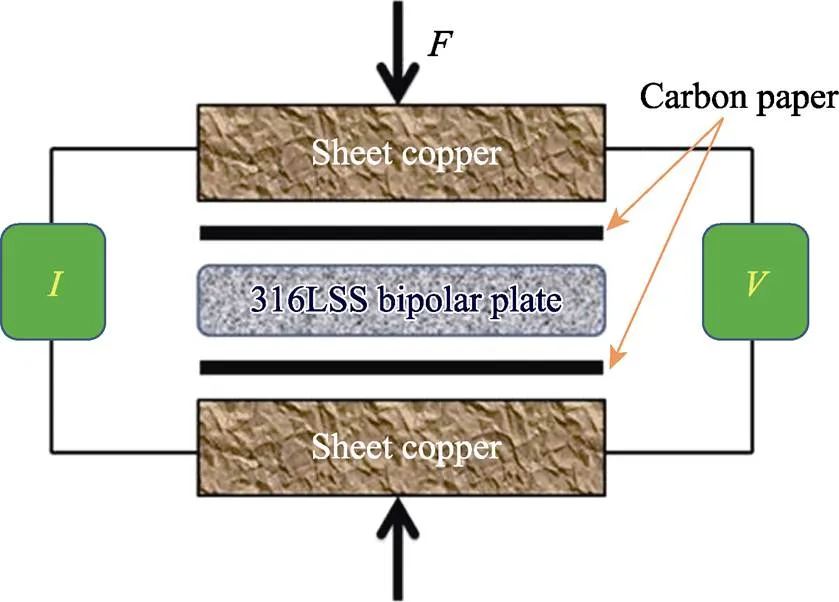

采用0.5 mol/L H2SO4+5 mg/L F–的混合溶液作为腐蚀测试电解质,用电化学工作站进行动电位、恒电位极化和EIS测试。CV扫描范围为–0.9~0 V,速率为20 mV/s。测试前,在开路电压下静置,直到电压波动小于1 mV/h,以20 mV/min的速率测得极化曲线。在100 kHz~10 mHz的开路条件下,对氮化316LSS进行了EIS测试。采用XPS分析改性层中元素的化学状态,用SEM观察316LSS表面形貌,用接触角仪测试试样表面的疏水性。ICR采用文献[17]中提出的方法获得,ICR测量示意图见图1。

图1 金属双极板ICR测量装置

2 结果和分析

2.1 不同参数下316LSS在0.5 mol/L KNO3+ 0.1 mol/L HNO3溶液中的电化学行为

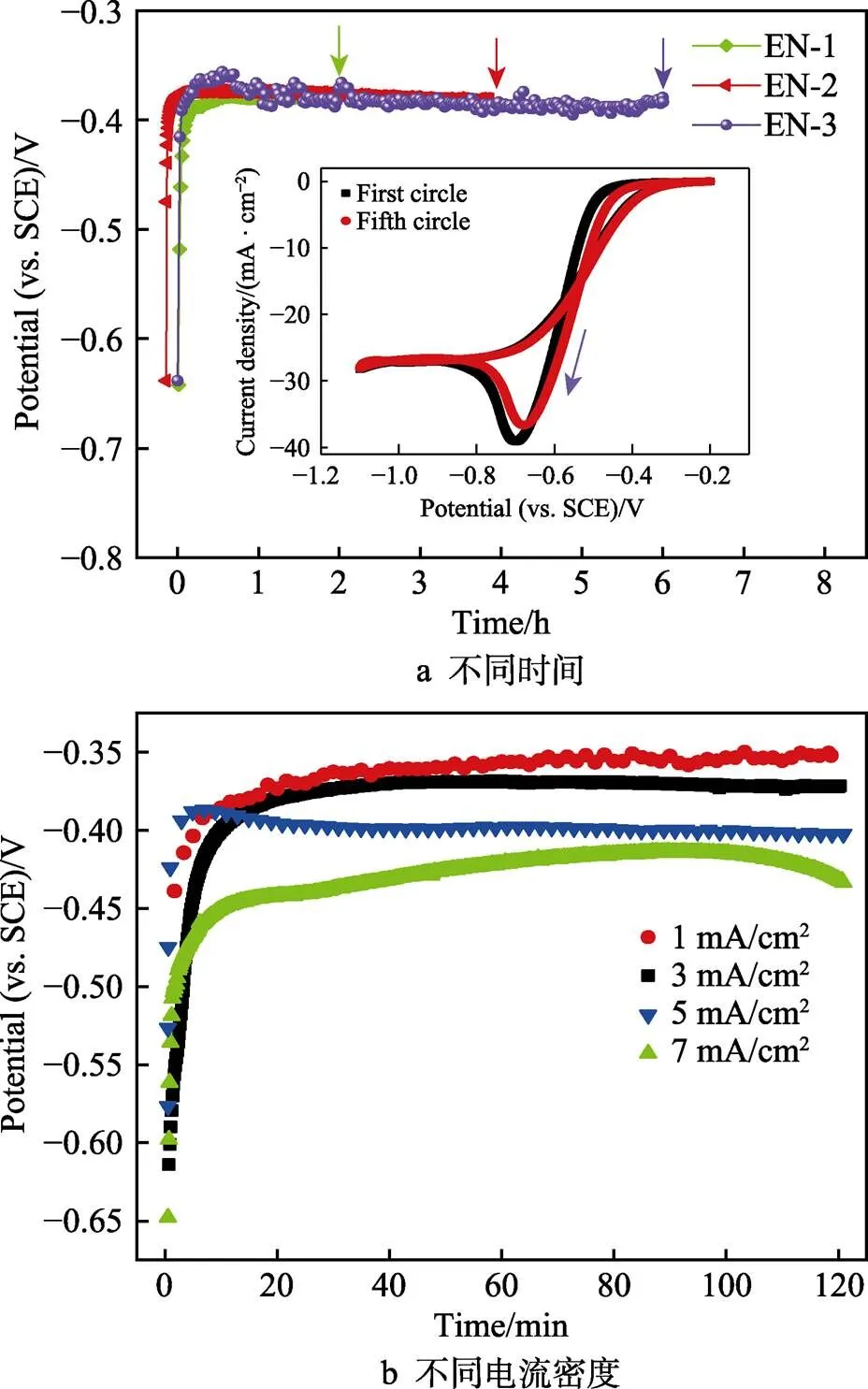

316LSS在0.5 mol/L KNO3+0.1 mol/L HNO3溶液中电化学氮化时,电极电位随时间的变化曲线如图2a所示,RC值均为3 mA/cm2,时间为2、4、6 h。插图为CV第一和第五圈。显然,当电位小于–0.43 V时,电流急剧增加,此时电极表面析出大量气泡。图2b显示,在含有NO3–的酸性溶液中,不同RC值对应的电位并没有明显波动,表明电化学反应以恒定速度进行,RC值改变并不会引起电位的显著变化。一般电化学反应速度由电流密度表示,且反应产物与电位密切相关,见式(1)。

=0·exp(·) (1)

式(1)中:为电流密度;0为交换电流密度;为过电位。式(1)表明,电极电位与反应电流存在指数关系,故在小电流范围内,随着RC值增大,过电位的变化并不大,这可能是图2b中不同RC值下电位接近的原因。因此,在该电极电位范围内,电化学反应类型并不会随RC值发生改变。电化学氮化时的反应主要有:

NO3–+6H++5e=M-N+3H2O (2)

或:

NO3–+9H++8e=NH3+3H2O (3)

此外,同时会发生析氢副反应:

2H++2e=H2(4)

以上反应间存在竞争,因此测得的RC值是多对电极反应的综合结果。此外,每个电化学反应对电压变化的敏感性也不同。当阴极过电位较大时,氢气大量析出,过量的氢原子优先形成氨,而不是氮化物,其覆盖316LSS表面后,阻止了NO3–的吸附和还原[34],因此,RC值对试验结果至关重要。

图2 恒流电化学氮化316LSS的电位与时间关系

2.2 氮化316LSS表面形貌和成分分析

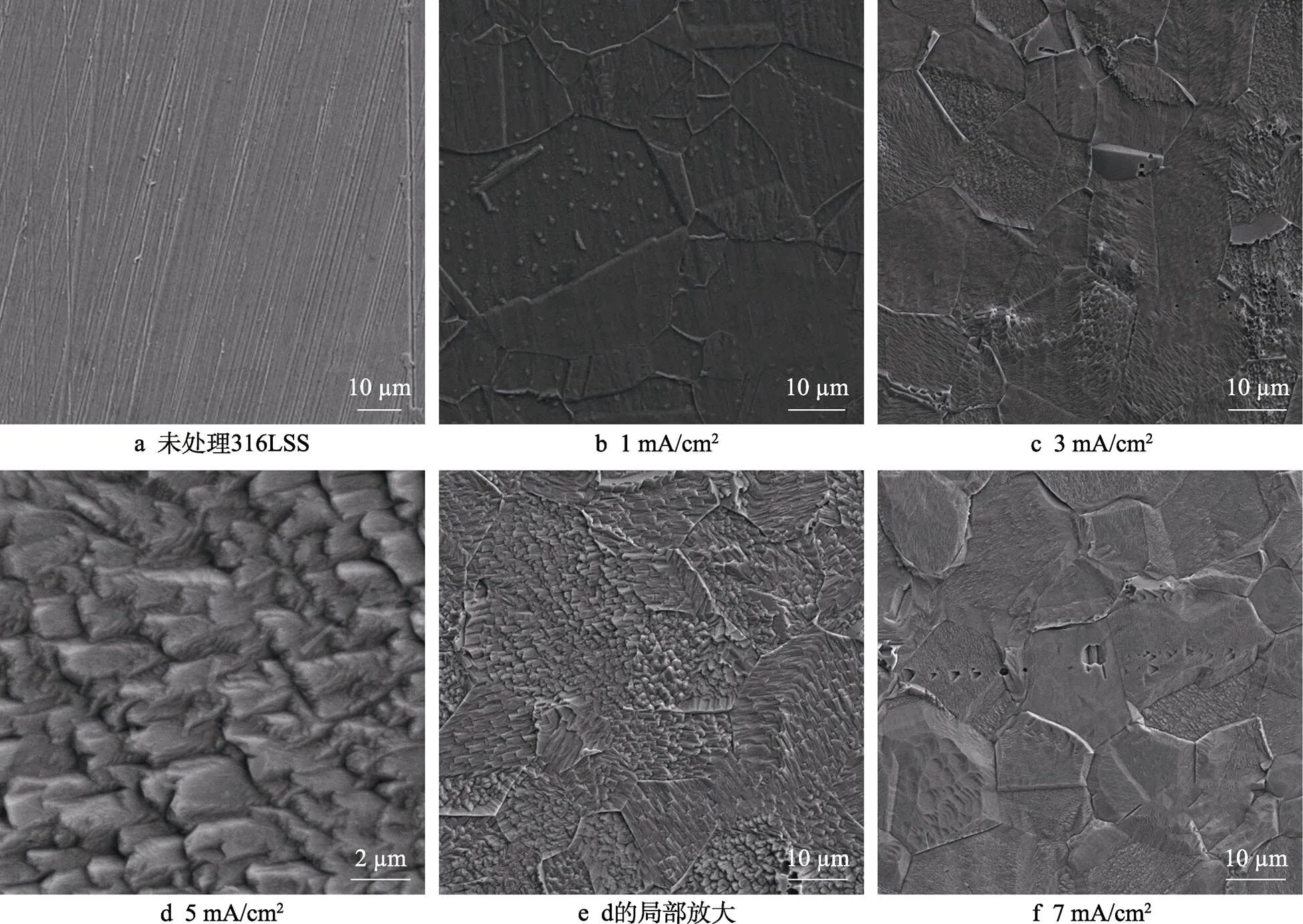

不同RC值氮化316LSS的表面形貌如图3所示,显然RC值与表面形貌存在关联。当RC值为1 mA/cm2时(见图3b),反应后316LSS表面晶粒轮廓清晰,在某些晶粒表面存在颗粒。当RC值为3 mA/cm(见图3c)时,晶粒表面出现了分布不均匀且高度较低的凸起。继续增加RC值到5 mA/cm2(见图3e)时,奥氏体晶粒中出现了规则凸起,取向和高度较为规律,此时316LSS表面虽然晶界明显,晶间无深的腐蚀坑,316LSS表面完好。当RC值增加到7 mA/cm2时,晶界出现了大的孔洞和晶界腐蚀,见图3f。

与未处理316LSS(见图3a)相比,电化学氮化后,表面发生了明显改变。这是因为,在电化学改性过程中,小电流时,电化学反应阻力较大,速率较慢;RC值增大时,电极反应加快,在不损害316LSS表面完整性的情况下,形成了完整的改性膜。采用大的RC值(7 mA/cm2)氮化时,析氢反应生成的氢气吸附在晶界、夹杂区等富缺陷区域,这些区域被氢渗透而发生元素的迅速溶解,导致316LSS表面破裂[35]。因此,氮化时应综合考虑电化学渗氮反应和析氢副反应间的竞争,只有在5 mA/cm2、2 h的最佳参数下,316LSS才能形成完整的耐腐蚀金属双极板。

图3 不同RC值氮化改性316LSS的表面形貌

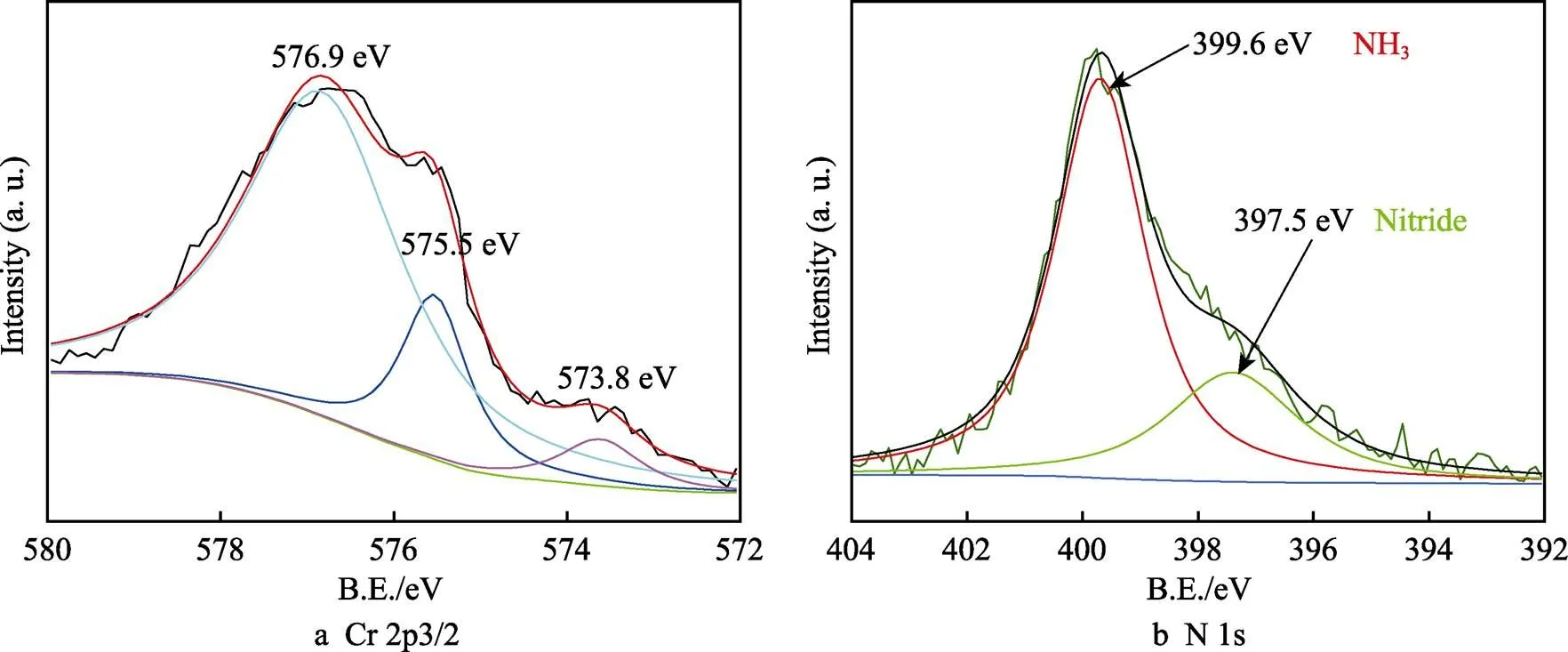

为了研究电化学氮化316LSS钝化膜的化学成分,用XPS对5 mA/cm2样品进行表征。图4分别是Cr 2p3/2和N 1s的XPS谱。Cr 2p3/2窄扫描区间(图4a)确定了结合能为575.5 eV的CrN、576.9 eV的Cr2O3和573.8 eV的Cr[36]。其中,Cr2O3是主要物质,而CrN含量较少。图4b显示了N 1s峰的结果,表明氮的存在形式分别是氨和金属氮化物。XPS结果证实了电化学改性后钝化膜中CrN的存在,这与Wang等[37]在高氮钢钝化膜中N以CrN的结论一致,说明恒流电化学氮化对316LSS钝化膜改性也是有效的。

电化学渗氮钝化膜的形成与316LSS表层原始钝化膜的性质相关。研究表明,316LSS钝化膜为双层结构,外层为富铁氧化物或氢氧化物膜层,内层为富铬氧化层[38-40]。钝化膜化学成分的不同使得内外钝化膜层在电化学反应时表现出不同特性。外层较厚且导电性差的氧化铁膜层化学稳定性较差,在电化学还原时优先溶解,从而使钝化膜变薄。相应地,富含氧化铬的内层钝化膜稳定性较好,不会发生溶解,最终形成富Cr的表层[41]。此外,吸附在316LSS表面的NO3–通过电化学还原生成氮。这些新生成的氮与316LSS表面的铬反应,生成掺氮钝化膜,使得不锈钢的耐腐蚀性能提升。

图4 电流密度为5 mA/cm2氮化改性316LSS表层元素XPS精细谱

2.3 恒电流氮化316LSS的疏水性能

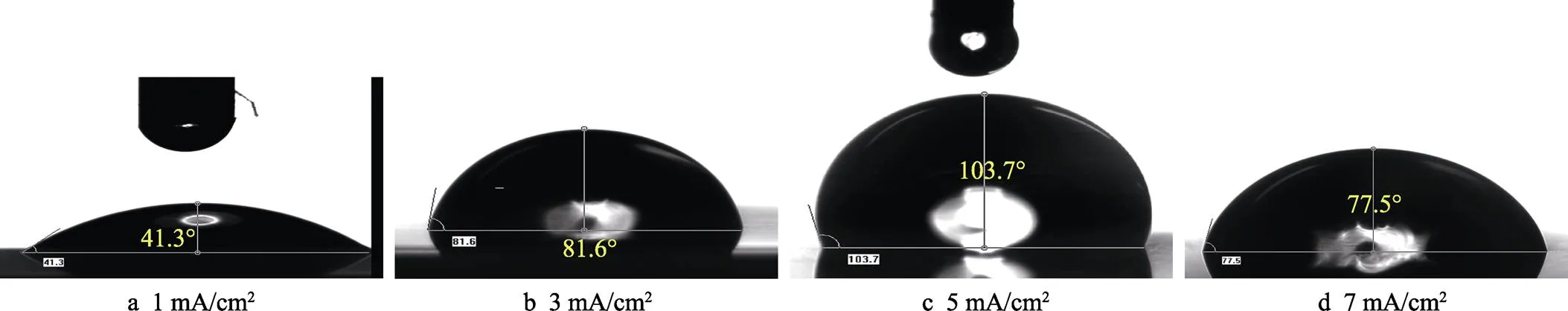

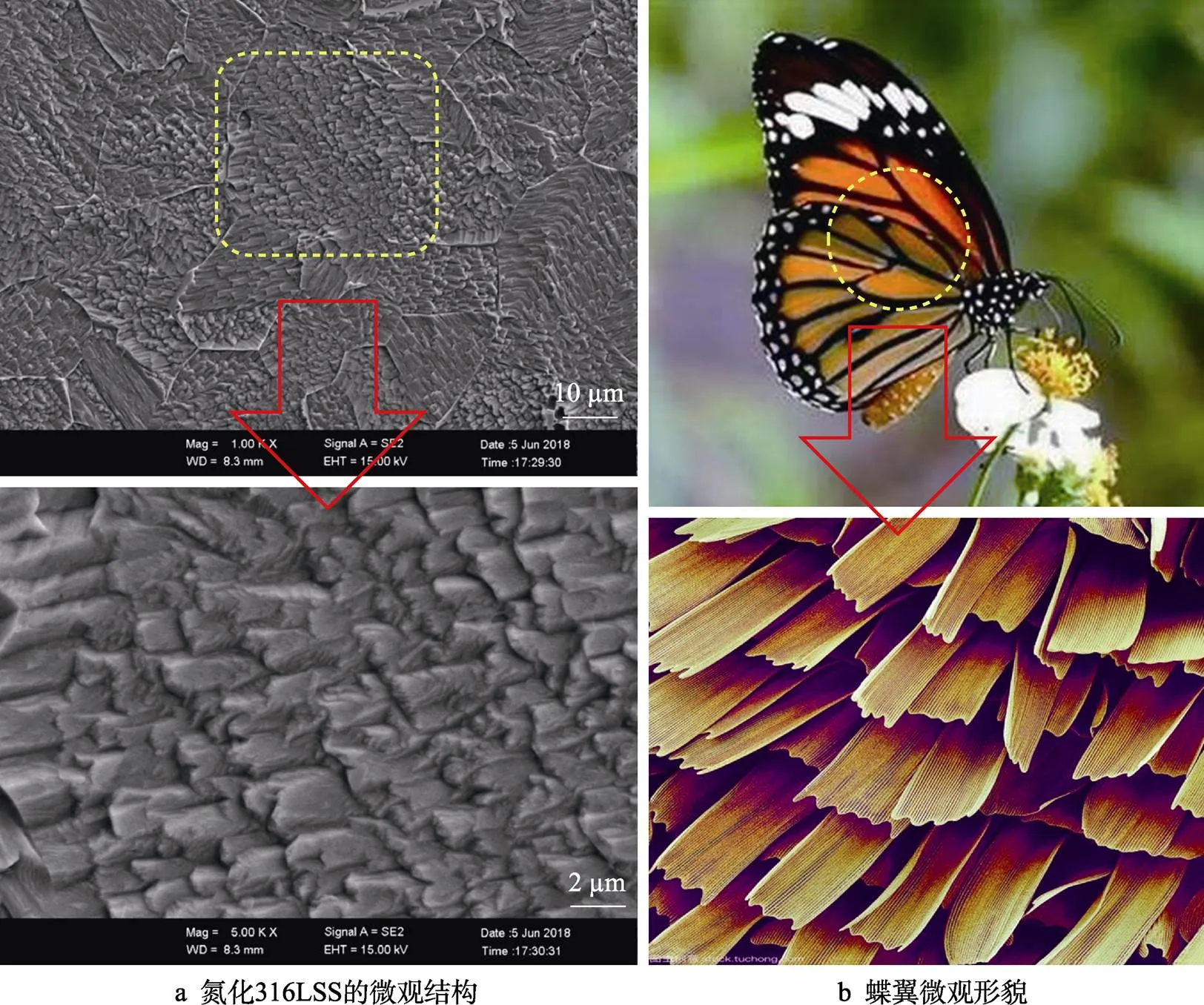

双极板的疏水性对PEMFC水热管理有重要影响[18,42]。316LSS经不同RC值电化学氮化后呈现不同的疏水性能,如图5所示。随着RC值增加,接触角逐渐增大。当RC值为1 mA/cm2时,接触角为41.3°;3 mA/cm2时,接触角为81.6°;增加到5 mA/cm2时,接触角增大到103.7°,呈现疏水性,表明电化学氮化后316LSS呈现疏水性;进一步增大到7 mA/cm2时,接触角降至77.5°。以上结果表明,RC值对316LSS疏水性有显著影响,RC值为5 mA/cm2时双极板的疏水性最好。这可能是由渗氮层独特的表面微结构所致。从图6a的标记区域可以清楚地看出,氮化后316LSS表面形貌类似于蝴蝶翅膀的微观结构(见图6b),呈现疏水性。疏水性316LSS不但减缓双极板腐蚀,而且可以及时排出电池内部多余的水分,有利于电池内部的水热管理。

图5 电化学氮化316LSS的接触角随电流密度的变化关系

图6 氮化316LSS的微观结构和蝶翼微观放大形貌

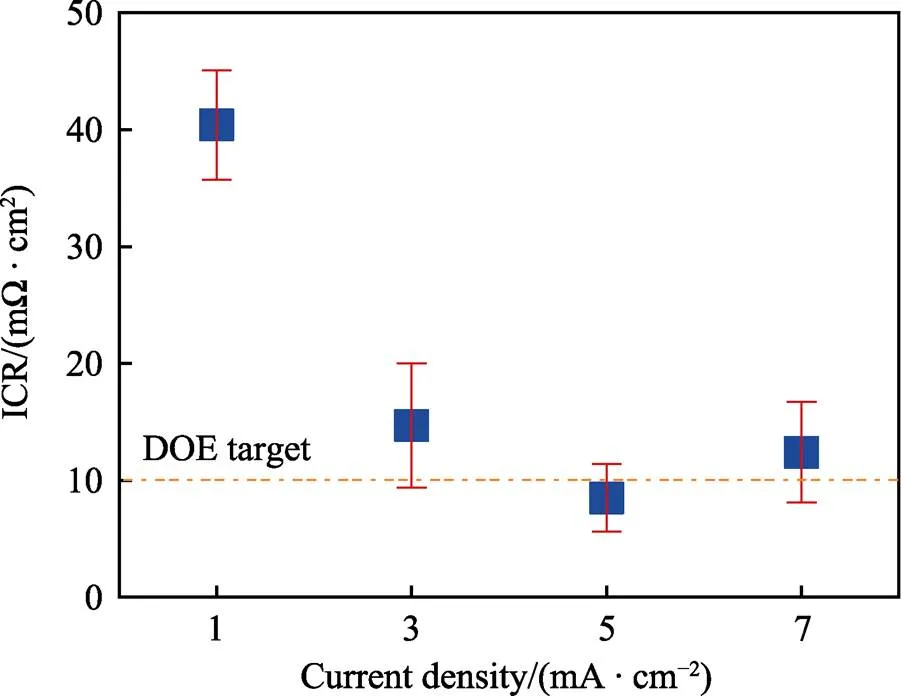

2.4 氮化316LSS的接触电阻

电化学氮化316LSS在140 N/cm2压力下的ICR值如图7所示。随着RC值增大,双极板ICR值在5 mA/cm2处出现极小值,且ICR值对小电流范围内的电流变化敏感。当电流为5 mA/cm2时,ICR值为8.9 mΩ·cm2。ICR值的变化趋势与氮掺杂316LSS的化学成分和微观结构密切相关[43]。当电流为5 mA/cm2时,反应在316LSS表面形成规则的凸起结构,表面粗糙度增加,适当的表面粗糙度降低了金属双极板的ICR值[44]。此外,由于尖端附近功函数较低,反应生成的电子容易释放到扩散层。因此,电化学处理形成的具有微纳米锥凸起结构的316LSS双极板具有较低的ICR值,这是膜层特殊结构和成分调整综合作用的结果。

图7 压力为140 N/cm2时氮化316LSS的ICR值随还原电流的变化

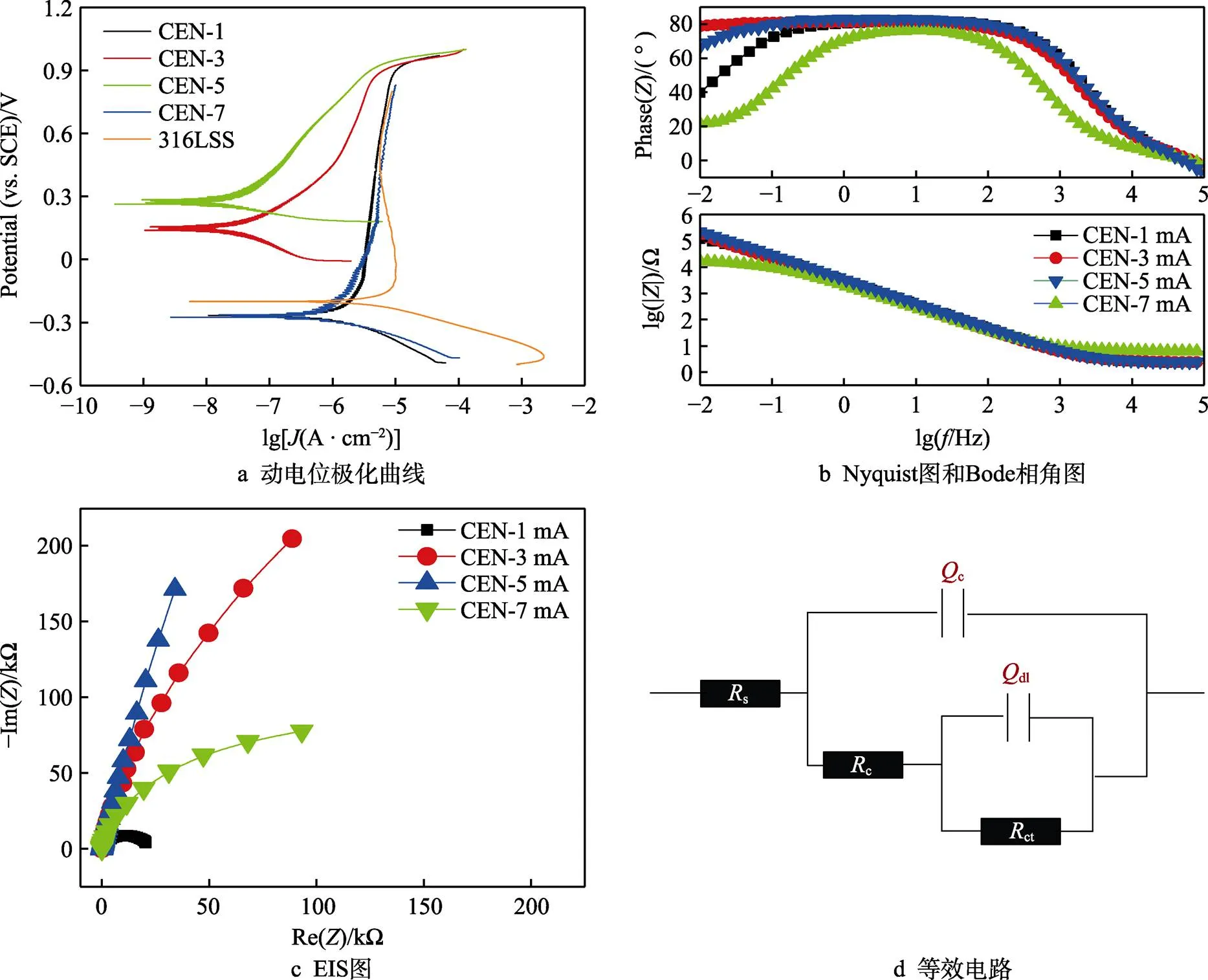

2.5 恒电流氮化316LSS的腐蚀性能

图8a为氮化316LSS的动电位极化曲线,显然耐蚀性与RC值密切相关。经合适RC处理的316LSS没有观察到显著的钝化区,而1、7 mA/cm2存在较宽的钝化区。与裸316LSS相比,3、5 mA/cm2样品的corr降低了2个数量级以上,耐蚀性显著提高。最佳条件处理的316LSS在PEMFC阴极工作电压(vs.SCE,0.6 V)的腐蚀电流远小于1 μA/cm2。为了比较氮化316LSS的腐蚀性能,用Tafel方程对极化曲线进行了拟合,得到了corr、corr以及Tafel斜率a、c,同时计算腐蚀速率[30]:

CR=corr··EW/·(5)

式中:CR为腐蚀速率,mm/a;为常数;EW为金属摩尔质量除以参与溶解反应的电子数;d为密度,g/cm3;为采样面积,cm2。

图8 氮化316LSS在0.5 mol/L H2SO4+5 mg/L F–溶液中的腐蚀测试结果

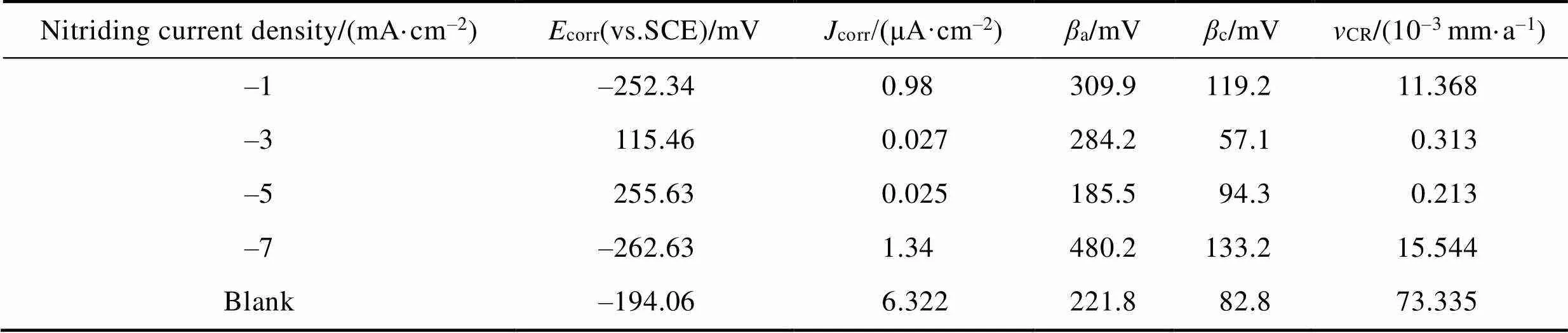

Tafel拟合后的各参数值见表1。显然,对于恒流电化学处理后316LSS的耐蚀性能,小电流(1 mA/cm2)或大电流(7 mA/cm2)都不能达到满意的防护效果。这是因为小的RC值下电化学反应速度较慢,不能在短时间内形成完整的改性膜层,而氢气在大电流时会优先析出,这些吸附的氢原子抑制了NO3–的电化学还原反应,破坏了316LSS电极表面的结构完整性。

表1 氮化改性316LSS在0.5 mol/L H2SO4+5 mg/L HF溶液中腐蚀极化曲线的拟合结果

Tab.1 Fitting results of polarization curves for the corrosion of nitrogen-doped 316LSS samples in 0.5 mol/L H2SO4+5 mg/L HF solution

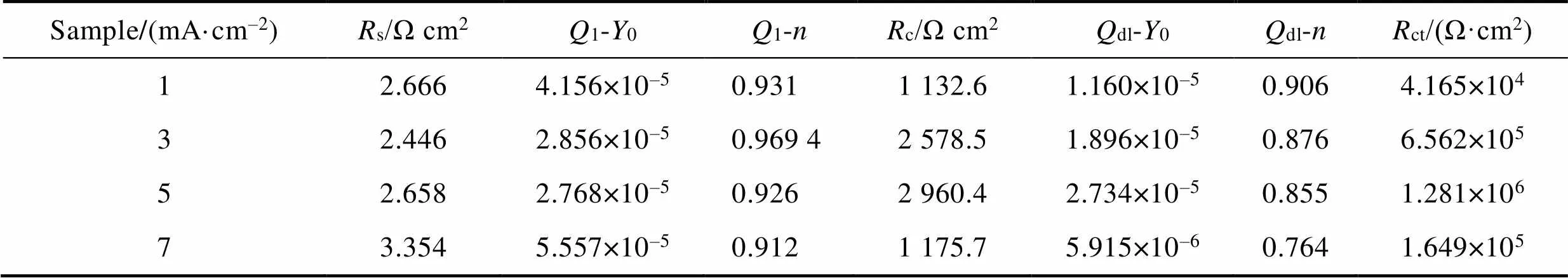

在开路状态下对电化学氮化316LSS进行了EIS测量。图8b、c显示了样品的Nyquist和Bode图,所有样品Nyquist 图均为半圆形。一般EIS中高频区反映涂层的特性,低频区反映涂层与基底处界面反应的过程[28],且阻抗弧的半径与改性层的阻抗有关,半径越大,阻抗越大,也就是耐腐蚀性能越好。其中RC值为5 mA/cm2的阻抗弧半径最大,说明合适RC值的电化学处理提高了316LSS的耐腐蚀性能。从图8b可以看出,3、5 mA/cm2的中低频相角达到86°左右,接近纯电容的相位角(90°),意味着电化学改性在316LSS表面形成了完整的腐蚀防护层。利用最小二乘法对EIS数据进行了拟合,得到的参数见表2。图8d是EIS拟合时选用的等效电路,其中s是溶液电阻,c和c分别是膜的电阻和电容,ct为电荷转移电阻,dl为界面双电层电容。由于空间电荷层的电容特性通常与电容有一定偏差,因此用代替,并以式(6)的形式表示[45]。

()=0(j)(6)

式中:0为的导纳;j为虚数单位;为频率;为0~1的指数。参数0和与无关。通常极化电阻(p=film+ct)代表材料发生腐蚀难易程度,其值越大,越难发生腐蚀。从拟合结果可以看出,5 mA/cm2的极化电阻最大,表明这种带有耐腐蚀膜层的316LSS在PEMFC腐蚀性环境中服役时可以抑制腐蚀性离子的渗透,从而有效保护基体材料不受腐蚀。

表2 氮化改性316LSS在0.5 mol/L H2SO4+5 mg/L F–腐蚀溶液中的电化学阻抗谱拟合结果

Tab.2 Fitting results of EIS for the corrosion of nitrided 316LSS samples in 0.5 mol/L H2SO4+5 mg/L F– solution

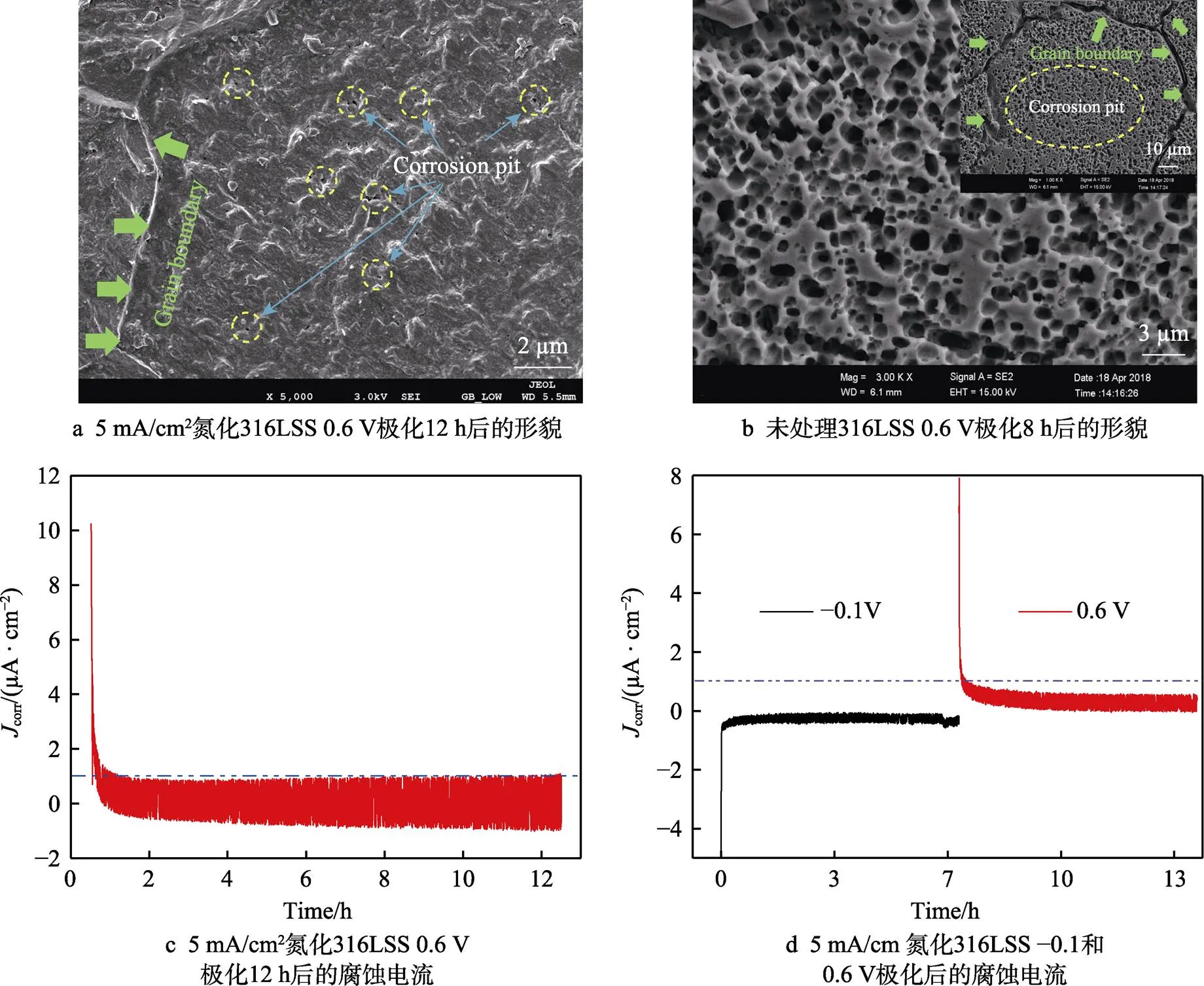

与动电位极化试验相比,恒电位腐蚀测试更能反映316LSS双极板的耐久性能。为了研究电化学掺氮316LSS在PEMFC中的腐蚀性能,对5 mA/cm2试样进行测试,电位分别为–0.1、0.6 V(vs.SCE),测试后样品形貌和corr结果如图9所示。氮化316LSS表面在进行12 h的长时间连续极化测试后,表面只有少量的点腐蚀坑出现(见图9a),而未处理不锈钢已经发生了严重的腐蚀,表面出现大量的腐蚀坑,特别是晶界区域已经破裂(图9b及插图)。由图9c可知,氮化316LSS在0.6 V阴极恒电位极化12 h过程中,corr在0附近波动,但最大值仍小于1 μA/cm2,表现出优异的耐腐蚀性能。图9d为同一样品依次进行阳极和阴极极化时的corr变化,阳极的corr(vs.SCE,–0.1 V)甚至小于0,为还原电流,这意味着掺氮316LSS双极板在电堆中具有优异的耐腐蚀性能。因此,电化学氮化形成的薄膜对316LSS衬底起到良好的保护作用,说明电化学改性后形成的薄膜具有优异的稳定性。

图9 316LSS双极板的耐久性测试结果

3 结论

1)恒流电化学处理成功使316LSS表面导电性差的富铁钝化膜选择性溶解,内部稳定的富铬钝化层富集,并形成具有凸起结构的掺氮钝化膜,有利于提高316LSS的综合性能,恒电流5 mA/cm2处理2 h的316LSS双极板的ICR值为8.9 mΩ·cm2。因此,采用相对简单的恒电流氮化工艺也能使得不锈钢双极板的导电性大幅提升。

2)316LSS的耐腐蚀性能与恒电流处理过程中施加的电流密度相关。恒电流5 mA/cm2处理2 h的316LSS双极板具有优异的耐蚀性,在0.5 mol/L H2SO4+5 mg/L F–测试电解质中corr为0.025 μA/cm-2。在0.6 V恒电位极化12 h测试过程中,corr始终小于1 μA/cm2,测试后样品表面只有少量的点腐蚀,而未处理316LSS样品表面出现大量的腐蚀坑。

3)恒电流氮化处理后,样品表面元素选择性溶解,形成带有微纳米小凸起结构的掺氮钝化膜防护层,特殊的微观凸起结构和化学元素组成使得表面呈现疏水性能,有利于后期在电堆服役过程中的水热管理和降低金属双极板的腐蚀速率。

[1] CONTE M, DI MARIO F, IACOBAZZI A, et al. Hydrogen as Future Energy Carrier: The ENEA Point of View on Technology and Application Prospects[J]. Energies, 2009, 2(1): 150-179.

[2] MAZLOOMI K, GOMES C. Hydrogen as an Energy Carrier: Prospects and Challenges[J]. Renewable and Sustainable Energy Reviews, 2012, 16(5): 3024-3033.

[3] KOVAČ A, PARANOS M, MARCIUŠ D. Hydrogen in Energy Transition: A Review[J]. International Journal of Hydrogen Energy, 2021, 46(16): 10016-10035.

[4] VEZIROGLU A, MACARIO R. Fuel Cell Vehicles: State of the Art with Economic and Environmental Concerns[J]. International Journal of Hydrogen Energy, 2011, 36(1): 25-43.

[5] DAUD W R W, ROSLI R E, MAJLAN E H, et al. PEM Fuel Cell System Control: A Review[J]. Renewable Energy, 2017, 113: 620-638.

[6] MEHTA V, COOPER J S. Review and Analysis of PEM Fuel Cell Design and Manufacturing[J]. Journal of Power Sources, 2003, 114(1): 32-53.

[7] AHMADI S, BATHAEE S M T, HOSSEINPOUR A H. Improving Fuel Economy and Performance of a Fuel-Cell Hybrid Electric Vehicle (Fuel-Cell, Battery, and Ultra- Capacitor) Using Optimized Energy Management Strategy[J]. Energy Conversion and Management, 2018, 160: 74-84.

[8] 王诚, 王树博, 张剑波, 等. 车用质子交换膜燃料电池材料部件[J]. 化学进展, 2015, 27(S1): 310-320.

WANG Cheng, WANG Shu-bo, ZHANG Jian-bo, et al. The Key Materials and Components for Proton Exchange Membrane Fuel Cell[J]. Progress in Chemistry, 2015, 27(S1): 310-320.

[9] HERMANN A, CHAUDHURI T, SPAGNOL P. Bipolar Plates for PEM Fuel Cells: A Review[J]. International Journal of Hydrogen Energy, 2005, 30(12): 1297-1302.

[10] TAHERIAN R. Retracted: A Review of Composite and Metallic Bipolar Plates in Proton Exchange Membrane Fuel Cell: Materials, Fabrication, and Material Selection [J]. Journal of Power Sources, 2014, 265: 370-390.

[11] YUN Y H, CHOI S C. Surface Modification of Stainless Steel Bipolar Plates for PEMFC (Proton Exchange Membrane Fuel Cell) Application[J]. Journal of Electroceramics, 2008, 23(2-4): 462-467.

[12] YUAN Xiao zi, WANG Hai-jiang, ZHANG Jiu-jun, et al. Bipolar Plates for PEM Fuel Cells-from Materials to Processing[J]. Journal of New Materials for Electrochemical Systems, 2005, 8(4): 257-267.

[13] WANG He-li, TURNER J A. Ferritic Stainless Steels as Bipolar Plate Material for Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, 2004, 128(2): 193-200.

[14] FENG Kai, WU Guo-song, LI Zhu-guo, et al. Corrosion Behavior of SS316L in Simulated and Accelerated PEMFC Environments[J]. International Journal of Hydrogen Energy, 2011, 36(20): 13032-13042.

[15] KUMAGAI M, MYUNG S T, KATADA Y, et al. Stability of Type 310S Stainless Steel Bipolar Plates Tested at Various Current Densities in Proton Exchange Membrane Fuel Cells[J]. Electrochimica Acta, 2016, 211: 754-760.

[16] LEE S J, LAI J J, HUANG C H. Stainless Steel Bipolar Plates[J]. Journal of Power Sources, 2005, 145(2): 362-368.

[17] WANG H. Stainless Steel as Bipolar Plate Material for Polymer Electrolyte Membrane Fuel Cells[J]. Journal of Power Sources, 2003, 115(2): 243-251.

[18] ANTUNES R A, OLIVEIRA M C L, ETT G, et al. Corrosion of Metal Bipolar Plates for PEM Fuel Cells: A Review[J]. International Journal of Hydrogen Energy, 2010, 35(8): 3632-3647.

[19] PAPADIAS D D, AHLUWALIA R K, THOMSON J K, et al. Degradation of SS316L Bipolar Plates in Simulated Fuel Cell Environment: Corrosion Rate, Barrier Film Formation Kinetics and Contact Resistance[J]. Journal of Power Sources, 2015, 273: 1237-1249.

[20] YANG Ying, GUO Lie-jin, LIU Hong-tan. Effect of Fluoride Ions on Corrosion Behavior of SS316L in Simulated Proton Exchange Membrane Fuel Cell (PEMFC) Cathode Environments[J]. Journal of Power Sources, 2010, 195(17): 5651-5659.

[21] WANG He-li, TURNER J A. The Influence of Metal Ions on the Conductivity of Nafion 112 in Polymer Electrolyte Membrane Fuel Cell[J]. Journal of Power Sources, 2008, 183(2): 576-580.

[22] WANG Yan, NORTHWOOD D O. An Investigation into TiN-Coated 316L Stainless Steel as a Bipolar Plate Material for PEM Fuel Cells[J]. Journal of Power Sources, 2007, 165(1): 293-298.

[23] WANG Sheng-li, HOU Ming, ZHAO Qing, et al. Ti/(Ti, Cr)N/CrN Multilayer Coated 316L Stainless Steel by Arc Ion Plating as Bipolar Plates for Proton Exchange Membrane Fuel Cells[J]. Journal of Energy Chemistry, 2017, 26(1): 168-174.

[24] WANG He-li, TURNER J A, LI Xiao-nan, et al. Process Modification for Coating SnO2: F on Stainless Steels for PEM Fuel Cell Bipolar Plates[J]. Journal of Power Sources, 2008, 178(1): 238-247.

[25] REN Y J, ANISUR M R, QIU W, et al. Degradation of Graphene Coated Copper in Simulated Proton Exchange Membrane Fuel Cell Environment: Electrochemical Impedance Spectroscopy Study[J]. Journal of Power Sources, 2017, 362: 366-372.

[26] 辛洋, 郭鹏, 李昊, 等. 质子交换膜燃料电池金属双极板改性碳基涂层技术研究进展[J]. 表面技术, 2020, 49(6): 22-33.

XIN Yang, GUO Peng, LI Hao, et al. Research Progress of Carbon-Based Coating for Metal Bipolar Plates of Proton Exchange Membrane Fuel Cells[J]. Surface Technology, 2020, 49(6): 22-33.

[27] YU Ha na, LIM J W, SUH J D, et al. A Graphite-Coated Carbon Fiber Epoxy Composite Bipolar Plate for Polymer Electrolyte Membrane Fuel Cell[J]. Journal of Power Sources, 2011, 196(23): 9868-9875.

[28] MANI S P, SRINIVASAN A, RAJENDRAN N. Effect of Nitrides on the Corrosion Behaviour of 316L SS Bipolar Plates for Proton Exchange Membrane Fuel Cell (PEMFC)[J]. International Journal of Hydrogen Energy, 2015, 40(8): 3359-3369.

[29] NAM N D, KIM M J, JO D S, et al. Corrosion Protection of Ti/TiN, Cr/TiN, Ti/CRN, and Cr/CrN Multi-Coatings in Simulated Proton Exchange Membrane Fuel Cell Environment[J]. Thin Solid Films, 2013, 545: 380-384.

[30] MANI S P, RAJENDRAN N. Corrosion and Interfacial Contact Resistance Behavior of Electrochemically Nitrided 316L SS Bipolar Plates for Proton Exchange Membrane Fuel Cells[J]. Energy, 2017, 133: 1050-1062.

[31] LV Jin-long, LIANG Tong-xiang, LUO Hong-yun. Effect of Grain Refinement and Electrochemical Nitridation on Corrosion Resistance of the 316L Stainless Steel for Bipolar Plates in PEMFCs Environment[J]. Journal of Power Sources, 2015, 293: 692-697.

[32] WANG H, TURNER J A. Modifying a Stainless Steel for PEMFC Bipolar Plates via Electrochemical Nitridation[J]. Fuel Cells, 2013, 13(5): 917-921.

[33] WANG He-li, TURNER J A. Electrochemical Nitridation of a Stainless Steel for PEMFC Bipolar Plates[J]. International Journal of Hydrogen Energy, 2011, 36(20): 13008- 13013.

[34] SZPYRKOWICZ L, DANIELE S, RADAELLI M, et al. Removal of NO3–from Water by Electrochemical Reduction in Different Reactor Configurations[J]. Applied Catalysis B: Environmental, 2006, 66(1-2): 40-50.

[35] NINGSHEN S, MUDALI U K. Hydrogen Effects on Pitting Corrosion and Semiconducting Properties of Nitrogen-Containing Type 316L Stainless Steel[J]. Electrochimica Acta, 2009, 54(26): 6374-6382.

[36] KUCZYNSKA-WYDORSKA M, FLIS-KABULSKA I, FLIS J. Corrosion of Low-Temperature Nitrided Molybdenum- Bearing Stainless Steels[J]. Corrosion Science, 2011, 53(5): 1762-1769.

[37] WANG Qing-chuan, ZHANG Bing-chun, REN Yi-bin, et al. A Self-Healing Stainless Steel: Role of Nitrogen in Eliminating Detrimental Effect of Cold Working on Pitting Corrosion Resistance[J]. Corrosion Science, 2018, 145: 55-66.

[38] OLSSON C O A, LANDOLT D. Passive Films on Stainless Steels—Chemistry, Structure and Growth[J]. Electrochimica Acta, 2003, 48(9): 1093-1104.

[39] HAMADA E, YAMADA K, NAGOSHI M, et al. Direct Imaging of Native Passive Film on Stainless Steel by Aberration Corrected STEM[J]. Corrosion Science, 2010, 52(12): 3851-3854.

[40] LOTHONGKUM G, CHAIKITTISILP S, LOTHONGKUM A W. XPS Investigation of Surface Films on High Cr-Ni Ferritic and Austenitic Stainless Steels[J]. Applied Surface Science, 2003, 218(1-4): 203-210.

[41] LU Y C, BANDY R, CLAYTON C R, et al. Surface Enrichment of Nitrogen during Passivation of a Highly Resistant Stainless Steel[J]. Journal of the Electrochemical Society, 1983, 130(8): 1774-1776.

[42] FU Yu, HOU Ming, LIN Guo-qiang, et al. Coated 316L Stainless Steel with CrN Film as Bipolar Plate for PEMFC Prepared by Pulsed Bias Arc Ion Plating[J]. Journal of Power Sources, 2008, 176(1): 282-286.

[43] KIM K M, KIM S N, KIM J H, et al. Study on Surface Topography of 446M Stainless Steel as a Bipolar Plate on Interfacial Contact Resistance of Polymer Electrolyte Membrane Fuel Cell[J]. Journal of Power Sources, 2012, 220: 42-46.

[44] GUO Lu, ZHANG Dong-ming, DUAN Liang-tao, et al. Formation of Nano-Contacts on Fe-Ni-Cr Alloy for Bipolar Plate of Proton Exchange Membrane Fuel Cell[J]. International Journal of Hydrogen Energy, 2011, 36(11): 6832-6839.

[45] GINER-SANZ J J, ORTEGA E M, PÉREZ-HERRANZ V. Mechanistic Equivalent Circuit Modelling of a Commercial Polymer Electrolyte Membrane Fuel Cell[J]. Journal of Power Sources, 2018, 379: 328-337.

Improvement of Electrical Conductivity and Corrosion Resistance of 316L Stainless Steel by Low Temperature Constant Current Nitriding

1,2,1,1,1

(1. Baotou Research Institute of Rare Earths, State Key Laboratory of Baiyunobo Rare Earth Resource Researches and Comprehensive Utilization Baotou, Inner Mongolia Baotou 014030, China; 2. CNNC North Nuclear Fuel Element Co., Ltd., Inner Mongolia Baotou 014030, China)

This paper aims to solve the deterioration of the performance of 316LSS caused by hydrogen evolution reaction during constant potential electrochemical nitriding, and proppose the galvanostatic electrohemical technology. The effects of reduction current density on the surface morphology, corrosion resistance, hydrophobicity and interfacial contact resistance of 316LSS were studied by cyclic voltammetry (CV), chronopotentiometry, electrochemical impedance spectra (EIS), potentiodynamic polarization, scanning electron microscopy (SEM) and X-ray photoelectron spectroscopy (XPS). When the reduction current density was 5 mA/cm2, the nitrogen-doped 316LSS showed hydrophobic property and the maximum hydrophobic angle was 103.7°, and the interface contact resistance was 8.9 mΩ·cm2at 140 N/cm2, and the corrosion current density was 0.025 μA/cm2in 0.5 mol/L H2SO4and 5 mg/L F–test electrolyte. The corrosion current density of the same plate was less than 1 μA/cm2in the durability test of cathode and anode for a total of 13 hours, and there were only a few corrosion pits after corrosion. The properties of 316LSS are obviously improved after being modified by nitriding in the mixed solution of 0.5 mol/L KNO3and 0.1 mol/L HNO3. In the process of galvanostatic electrochemical modification, the selective dissolution of iron oxide film and the doping of chromium oxide by nitrogen improve the stability and conductivity of 316LSS. This work sheds new light on the development of 316LSS bipolar plate with low cost and long service life.

austenitic stainless steel; bipolar plates; nitridation; electrochemical treatment; interfacial contact resistance(ICR); PEMFC

TG174.2

A

1001-3660(2022)04-0365-10

10.16490/j.cnki.issn.1001-3660.2022.04.039

2021-05-24;

2020-08-02

2021-05-24;

2021-08-02

白云鄂博稀土资源研究与综合利用国家重点实验室自主项目(2020Z2135)

The Independent Project of State Key Laboratory of Research and Comprehensive Utilization of Rare Earth Resources in Baiyun Ebo (2020Z2135)

崔红兵(1992—),男,硕士,工程师,主要研究方向为金属腐蚀防护。

CUI Hong-bing (1992—), Male, Master, Engineer, Research focus: corrosion protection of metals.

辛博(1985—),男,博士,高级工程师, 主要研究方向磁控溅射及腐蚀防护。

XIN Bo (1985—), Male, Doctor, Senior engineer, Research focus: magnetron sputtering and corrosion protection.

崔红兵, 田世艳, 张茂彩, 等. 低温恒电流氮化提高316L不锈钢导电及耐腐蚀性能[J]. 表面技术, 2022, 51(4): 365-374.

CUI Hong-bing, TIAN Shi-yan, ZHANG Mao-cai, et al. Improvement of Electrical Conductivity and Corrosion Resistance of 316L Stainless Steel by Low Temperature Constant Current Nitriding[J]. Surface Technology, 2022, 51(4): 365-374.

责任编辑:刘世忠