熔石英表面离子束抛光去除函数稳定性研究

2022-04-25吴鹏飞王春阳李晓静赵仕燕王大森聂凤明

吴鹏飞,王春阳,2,李晓静,赵仕燕,王大森,聂凤明

熔石英表面离子束抛光去除函数稳定性研究

吴鹏飞1,王春阳1,2,李晓静3,赵仕燕3,王大森3,聂凤明3

(1.长春理工大学 电子信息工程学院,长春 130022;2.西安工业大学 兵器科学与技术学院,西安 710021;3.中国兵器科学研究院宁波分院,浙江 宁波 315103)

检验熔石英光学元件表面离子束抛光过程中去除函数的稳定性。对离子束进行法拉第扫描来获取束流密度信息,构建离子束抛光去除函数模型。分析离子束流密度信息与去除函数模型,并通过实验研究束流密度信息与去除函数之间的关系,获得基于法拉第扫描结果计算去除函数的方法。利用该方法求取离子束抛光过程中的去除函数特征量,分析去除函数特征量随时间的波动情况以此来判断去除函数的稳定性,并对熔石英元件表面进行离子束抛光实验。在1 keV离子束能量下对离子源进行长时间的运行实验,利用上述方法计算实验过程中的去除函数。通过计算得到离子束抛光过程中去除函数的峰值去除率(max)、体积去除率()和半高全宽(FWHM)在8 h内的变化率都小于3%。利用离子束抛光实验对100 mm的熔石英光学元件进行抛光,抛光后面形PV值由0.78下降到0.16,RMS值由72.39 nm下降到16.64 nm。通过法拉第扫描实现了对去除函数长时间的监测,去除函数特征量在长时间测试实验中有着很好的稳定性,并对熔石英元件表面进行离子束加工,加工后元件表面参数满足光学超精密加工的要求。

离子束抛光;法拉第杯检测;离子束流密度;去除函数;稳定性

离子束抛光是一种无接触、高精度的抛光技术,在真空状态下利用离子束作用于材料表面,溅射效应使材料表面原子挣脱束缚能离开元件表面,在宏观上表现为抛光时材料的去除[1]。熔石英是一种广泛应用于仪器仪表、激光窗口、国防、航空航天以及电子通讯等领域的理想光学材料,具有热膨胀系数小、受温度影响小、物理化学性能可靠等诸多优点,有着广阔的应用前景[2-3]。随着现代光学的不断进步,对熔石英元件表面的面形质量提出更为严格的要求。

离子束抛光相较传统抛光方法有着收敛效率高、无边缘效应、精度高等优点,适于光学材料表面的高精度加工阶段[4]。离子束抛光采用离子束代替传统抛光头,形成的去除函数形状为高斯形,加工时可对离子源的参数进行调控以改变离子束的形状与大小[5-6],进而改变去除函数的分布,可以满足不同加工的需求。在加工过程中,去除函数的稳定是保证加工质量的重要条件[7],工艺参数的扰动以及环境的变化都会对加工过程中的去除函数产生影响。因此进行离子束抛光稳定性实验,检测并计算去除函数的关键信息,分析其特征量随时间的波动变化来判断去除函数的稳定性,进而为实际离子束抛光过程中参数的调控以及工艺的优化提供指导。

传统检测去除函数稳定性的方法为线扫描实验法[8]和点刻蚀实验法[9-10],通过对样品元件进行槽刻蚀和点刻蚀实验,利用干涉仪测量加工前后元件面形并将其相减得到材料去除量,再进行高斯拟合进而得到去除函数。此方法耗时长、操作复杂、成本高并且需要多次测量才能得到最佳数据。文中从Sigmund溅射理论出发,研究离子束抛光去除函数模型和离子束电流密度分布,对检测数据进行拟合分析,建立基于法拉第扫描结果求取去除函数的数学模型,减少确定去除函数所需元件与时间,提高实验效率。基于此来考查离子束抛光中去除函数随时间的波动情况,进而对其稳定性进行分析,并确定最佳的加工参数对熔石英光学元件进行抛光实验。

1 离子束抛光机理与去除函数模型

1.1 离子束抛光机理

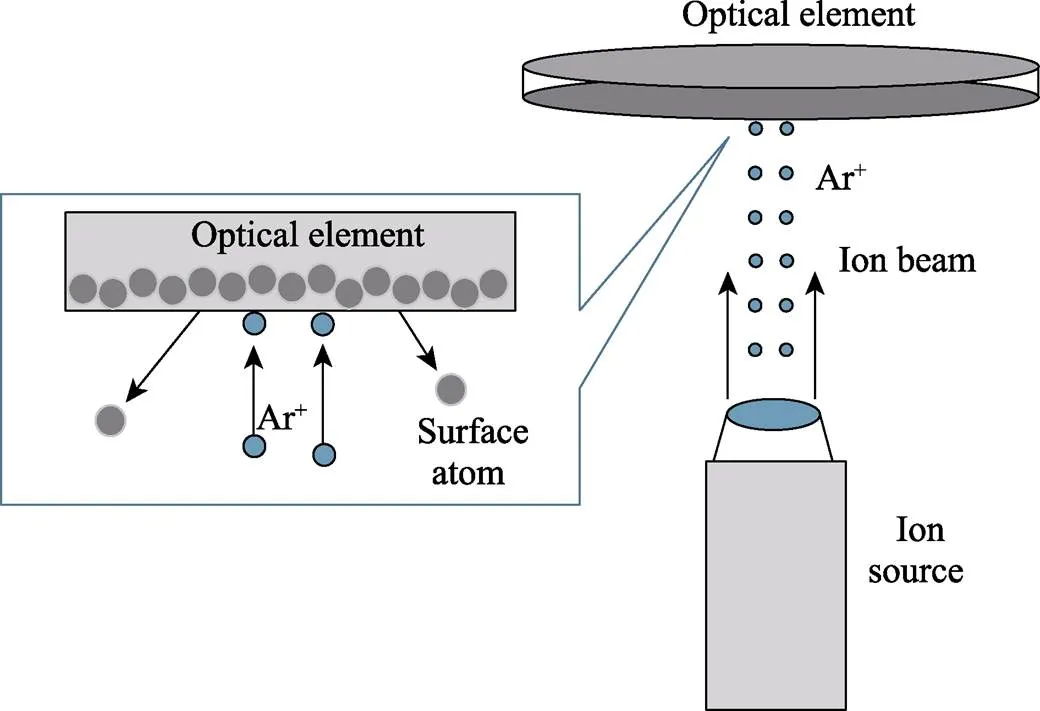

离子束抛光的抛光机理是基于离子溅射理论,通过离子束对材料原子进行冲击溅射达到表面抛光的目的,因此离子束抛光具有原子量级的抛光精度。图1为离子束抛光原理,采用射频离子源电离、加速产生离子束并作用于熔石英光学元件。离子源产生的离子以较快的速度撞击熔石英表面,材料表面原子获得离子传递的能量,当积累的能量超过材料本身对原子的束缚能,原子便离开元件表面,从而达到抛光的目的[11-12]。

图1 离子束抛光原理

1.2 去除函数模型

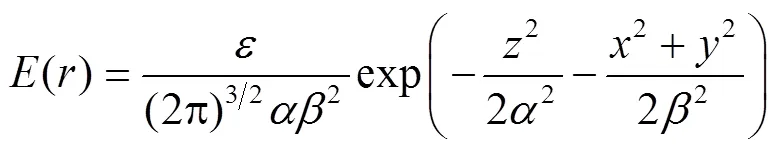

Sigmund[13]研究并总结了离子溅射理论,提出了能量散射效应,入射离子在元件表面沉积能量呈高斯形。如图2所示,点为离子在元件表面的作用点,点是离子在元件表面产生沉积能量的中心,以点为原点建立坐标系,设在元件表面能量散射分布范围内一点的坐标为(,,),由入射离子在点所产生的能量可由式(1)表示。

式中:ε表示离子的能量,eV;α和β为离子沉积能量散射宽度。

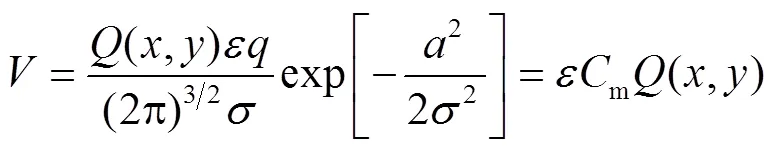

离子束垂直入射到元件表面时,作用在元件表面上的离子束流密度呈高斯分布,故由Sigmund溅射理论可知,当入射离子垂直轰击元件时,在其作用范围内任意点的材料去除率的计算见式(2)。

式中:(,)为离子束流密度分布,mA/cm2;和m为与加工元件类型相关的常数;为高斯分布系数;为离子入射点与离子作用中心的距离。由此可知,在离子束能量一定时,离子束抛光去除函数的去除率与束流密度分布呈线性关系。去除函数为单位时间内材料去除量的函数,离子束作用下材料去除率与束流密度分布呈线性关系,因此去除函数与束流密度分布呈线性关系。

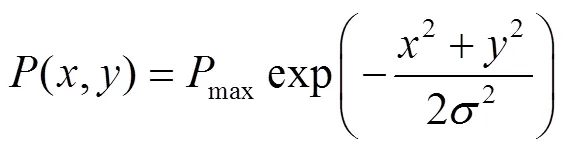

离子束抛光采用聚焦式离子源产生离子束进行加工,该离子束的形状为具有对称分布的高斯形[14],故离子束流密度分布(,)所确定的去除函数同样为对称的高斯形,所以高斯形的去除函数(,)可以用式(3)表示。为去除函数的高斯分布系数,可由式(4)来求取。

式中:max为峰值去除率,nm/s;为离子束的半宽,mm。可以通过求取离子束半宽以及峰值去除率来求取去除函数的信息。

2 去除函数获取与稳定性实验

2.1 法拉第扫描获取离子束流密度分布

由离子束抛光去除函数模型可知,加工材料相同时,在离子束垂直入射的情况下,材料去除函数与离子束流密度分布呈线性关系,故去除函数的求取可以通过对离子束流密度分布的计算来获得,采用法拉第扫描的方法获取离子束流密度分布。

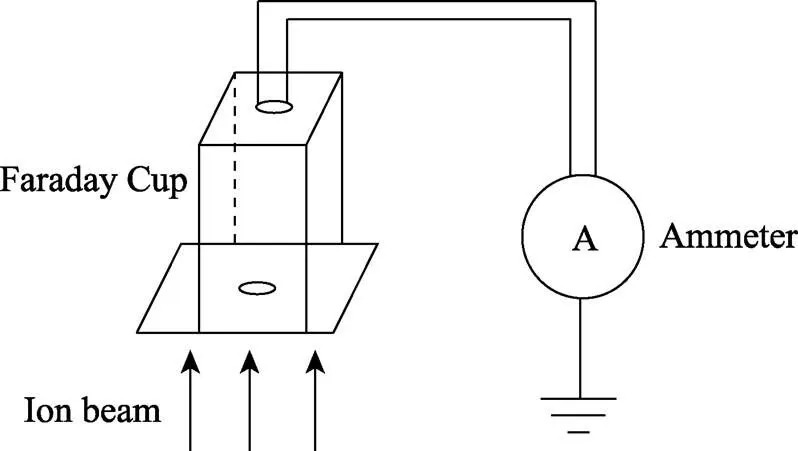

法拉第扫描是利用法拉第杯对离子束进行标定检测的方法,有着稳定性强、测量范围广等特点,其工作原理是通过收集入射到法拉第杯中的离子,经过信号检测与转换系统输出离子束流密度分布[15-17]。故通过法拉第扫描可以测出离子束流密度分布,将其与实验结果进行对比,进一步计算出对应的去除函数。法拉第杯原理如图3所示。

图3 法拉第杯原理

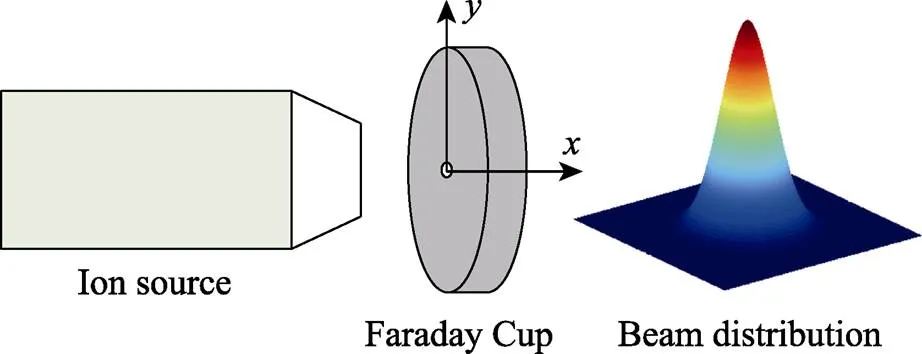

实验中所采用的离子源为射频离子源,该型号的离子源采用无极放电,使用氩气作为工作气体,有着污染小、工作时间长以及稳定性好等优良性能[18]。射频离子源工艺参数可单独调控,包括离子束能量、气体流量以及功率等,对这些参数进行调控可以改变离子源所产生的离子束流密度。法拉第扫描测量过程中,调节离子源到工作状态,将离子束沿实验坐标系、轴方向移动,如图4所示,扫描范围为−15~15 mm,经过计算机拟合扫描数据后得出束流密度信息。根据法拉第扫描获取的信息可知,实验坐标系下离子束流密度分布d可以由式(5)来表示。

图4 法拉第扫描获取离子束流

式中:max为束流密度峰值,mA/cm2;为束流密度分布的高斯分布系数。

2.2 去除函数的获取

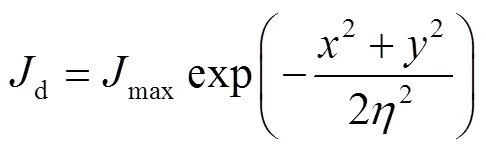

在保证离子束能量相同的条件下,选取不同参数对离子束进行垂直法拉第扫描,同时使用相同的工艺参数在熔石英材料表面进行槽刻蚀加工实验[19],并检测加工后元件的面形形貌,获取材料的去除量与去除函数信息。离子源加工参数如表1所示,其中离子束能量为1 keV,通过改变加速电压ACC、射频功率RF以及工作气体流量和工作距离来改变去除函数信息。

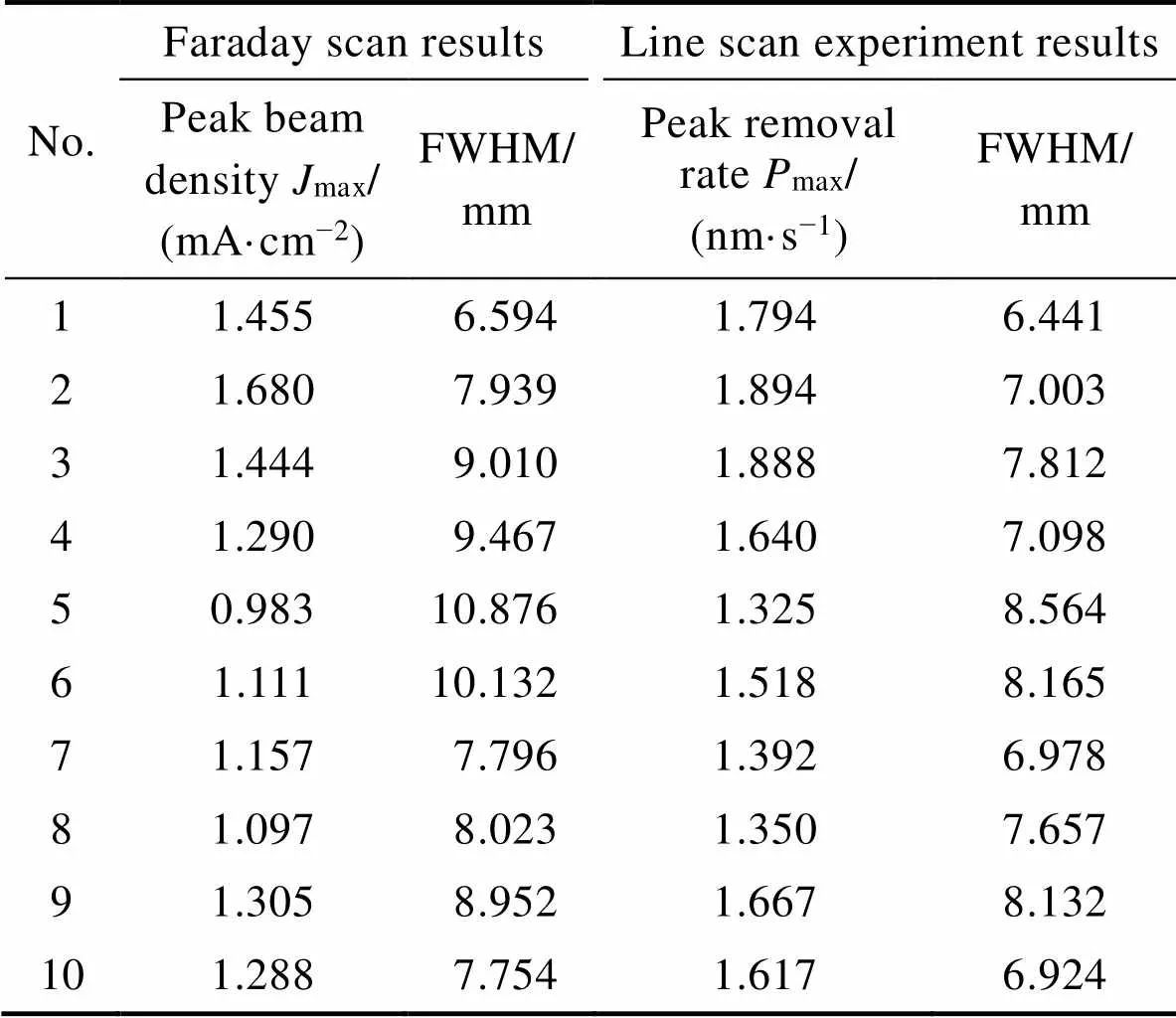

法拉第扫描结果与线扫描结果如图5所示。将测量面形数据进行仿真处理,经过软件拟合分析获取去除函数信息。实验结果与计算值如表2所示,由法拉第扫描结果获取离子束流密度峰值max与离子束流的FWHM值,根据线扫描实验结果利用Measurement Tool软件进行拟合分析,获取去除函数峰值去除率max与去除函数的FWHM值。

表1 离子源加工参数

Tab.1 Ion source processing parameters

图5 法拉第扫描与线扫描实验

表2 法拉第扫描和线扫描实验结果

Tab.2 Faraday scan and line scan experiment results

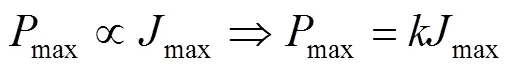

实际加工过程中,由式(2)得知,对于相同种类的加工元件,当采用相同能量加工元件时,去除函数特征量去除率峰值可由式(6)来求取[20]。

式中:max为峰值去除率;max为束流密度峰值;为常数。

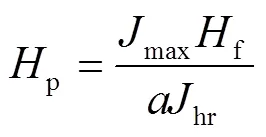

在去除函数稳定性实验中,求取去除函数峰值去除率只需知道离子束抛光过程中束流密度的峰值和束流密度峰值与峰值去除率之间的比值常数。为获得常数,将通过实验结果获取的去除函数信息与离子束流密度分布信息进行分析与拟合。对相同工艺参数下两者结果进行线性拟合,图6为线性拟合结果,通过线性拟合结果可知1.249。

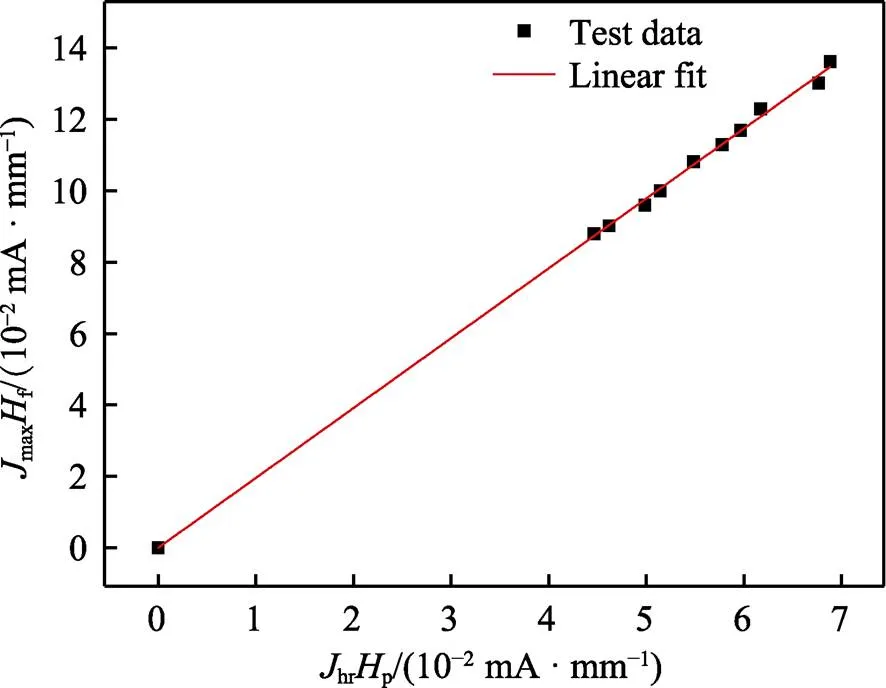

由去除函数模型可知,想要得到去除函数信息,还需知道去除函数的分布系数,由式(4)可知,可以通过半宽求取。离子束抛光过程中,中和器使线扫描实验获得的去除函数信息的半宽与离子束的半宽不相等。对于熔石英光学元件可采用式(7)求取去除函数的半高宽p[21]。

式中:Hf为束流密度的半高全宽;Jmax为束流密度峰值;Jhr为去除率等于峰值一半时的束流密度值。对表2所得数据按式(7)进行拟合,由拟合曲线可知a=1.957。

图7 去除函数FWHM值与法拉第扫描FWHM值的关系

综上所述,只需在抛光实验中采用法拉第扫描的方法获取束流密度信息,再根据式(6)和式(7)即可求取去除函数的信息,此过程所花费的时间仅为10 min,而传统线扫描实验方法需要近1 h的时间,而且需要耗费初始加工元件来确定去除函数信息,无法实现对去除函数稳定性长时连续监测。体积去除率是表征去除函数的重要指标,在已获得去除函数信息的情况下可由式(8)来求得体积去除率,图8为体积去除率的拟合曲线。

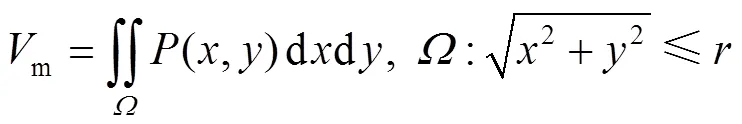

式中:Vm为去除函数的体积去除率,mm3/min;P(x,y)为去除函数;r为离子束半径,r=3σ。

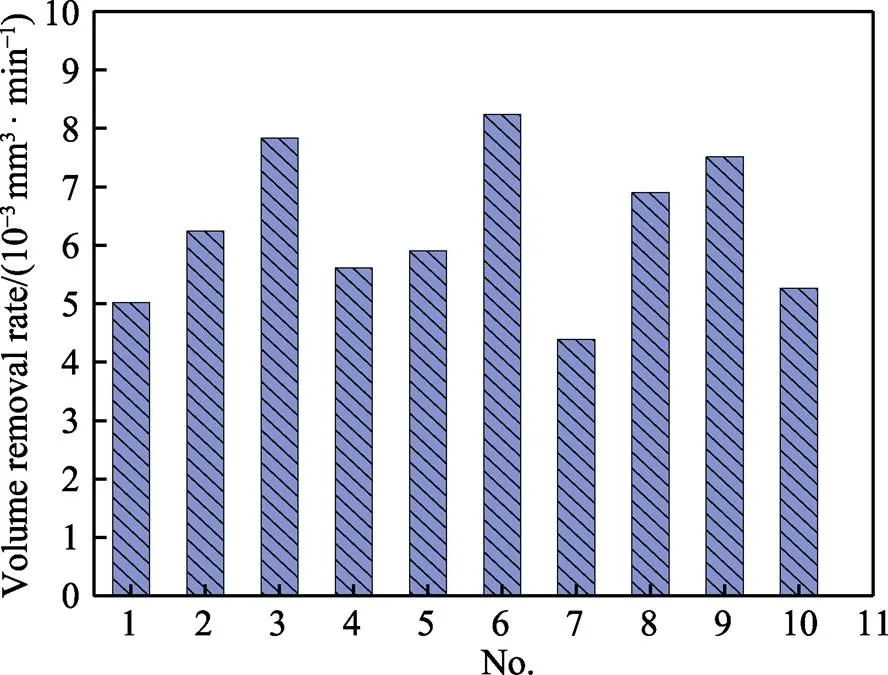

根据上述方法,计算表1中不同参数下去除函数的体积去除率,计算结果如图9所示。由实验结果可知,当能量固定为1 keV时,加速电压、射频功率以及气体流量分别选取300 V、70 W、6 mL/min时去除函数体积去除率最大,抛光效率高,故选取该组参数为实验参数,并进行去除函数稳定性实验。

图9 不同参数下去除函数的体积去除率

2.3 去除函数稳定性实验

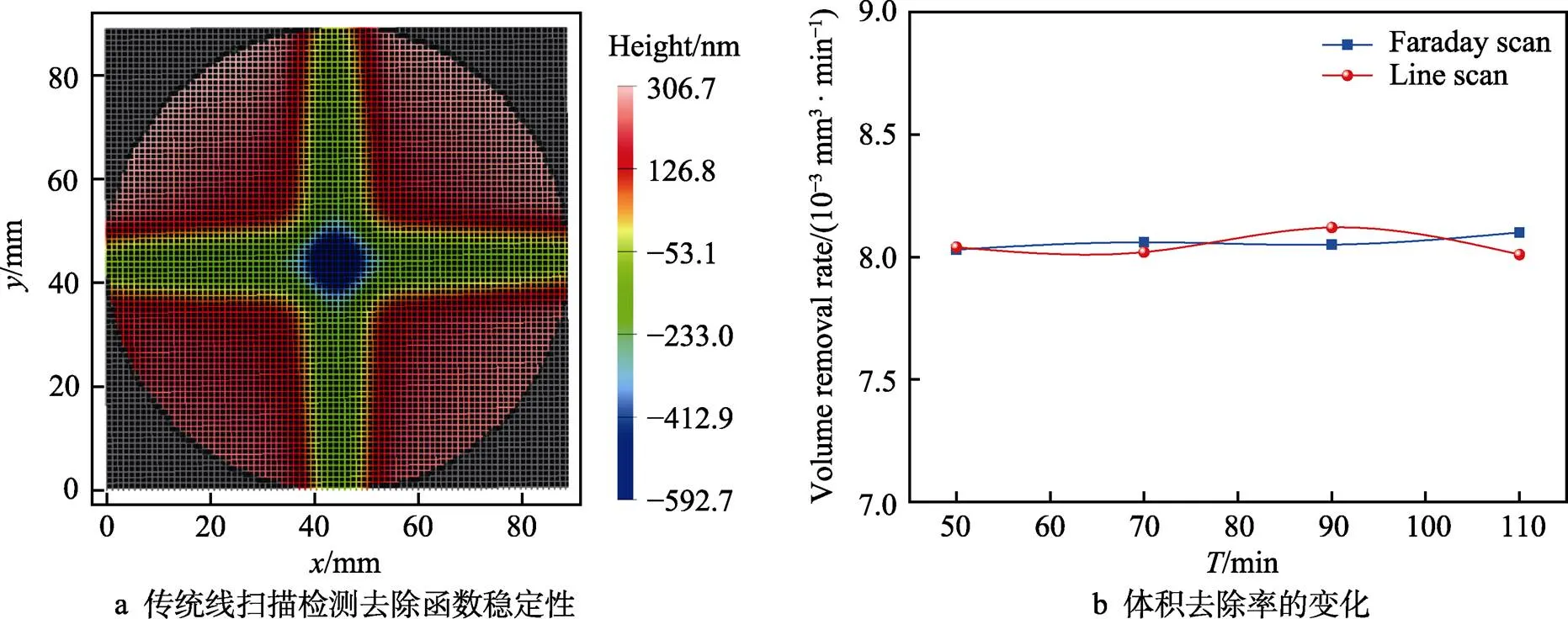

离子束抛光过程中,去除函数的稳定是保证加工质量的前提条件,峰值去除率、半高全宽和体积去除率是判断去除函数的3个关键指标[22-23]。实验过程中首先利用线扫描法与法拉第扫描法对比分析去除函数的稳定性,离子束能量设为1 keV,加速电压为300 V,射频功率为70 W,气体流量为6 mL/min,在离子源开启后,等待0.5 h,待离子源热稳定后进行去除函数稳定性实验。在40~80 min、80~120 min时控制离子源分别沿熔石英样件的和方向进行线扫描实验,如图10a所示,并在相同时间进行法拉第扫描,通过2种方法计算获取去除函数信息,实验结果如图10所示。

图10 线扫描法与法拉第扫描法检测去除函数稳定性实验结果

图10b为2种方法计算得到去除函数的体积去除率随时间的变化曲线,由实验结果计算可知,去除函数体积去除率变化率均小于2.5%,由法拉第扫描结果计算得到的去除函数信息与传统线扫描结果几乎一致,二者差别小于1%,且法拉第扫描耗时短、无需消耗样件,可实现对去除函数进行长时连续监测,因此文中采用法拉第扫描来获取去除函数的信息,通过对去除函数信息长时间的监测来判断其稳 定性。

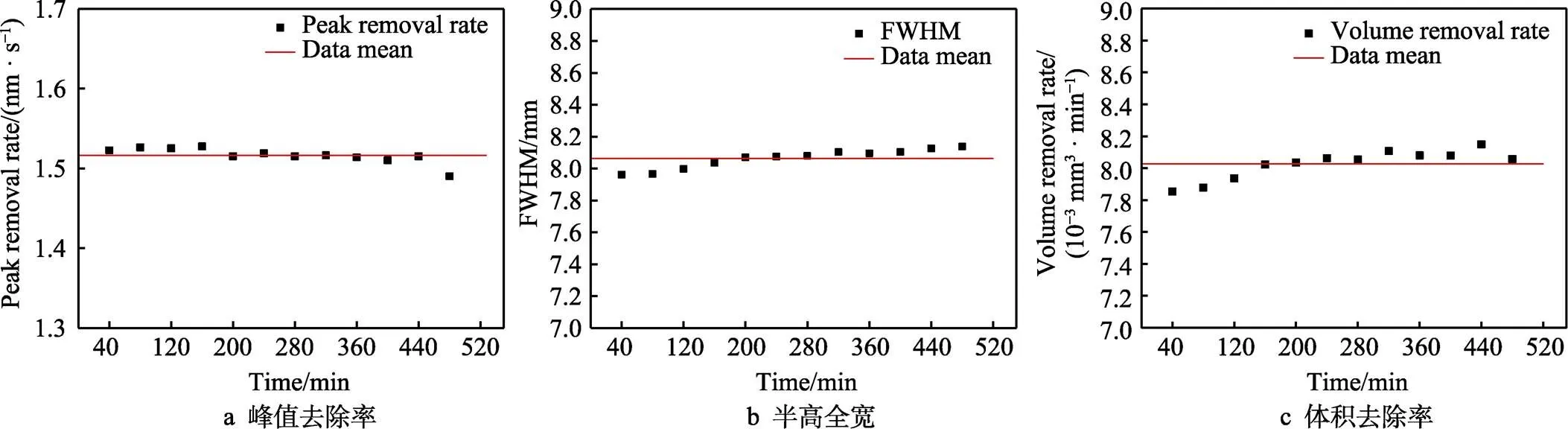

在去除函数长时稳定性实验过程中,每隔40 min进行一次垂直法拉第扫描,依据扫描结果求取去除函数的3个评判指标。根据实验结果绘制去除函数3个评价指标随时间的变化曲线,由图11可知在离子源工作的8 h内,峰值去除率变化率小于1.45%、半高全宽变化率小于1.25%、体积去除率变化小于2.14%。因此在长时稳定性实验中,去除函数的3个评价指标的变化率均在2.5%以内,证明在该参数下长时间离子束抛光过程中去除函数有着很好的稳定性。

图11 3个评价指标随时间变化

3 离子束抛光实验

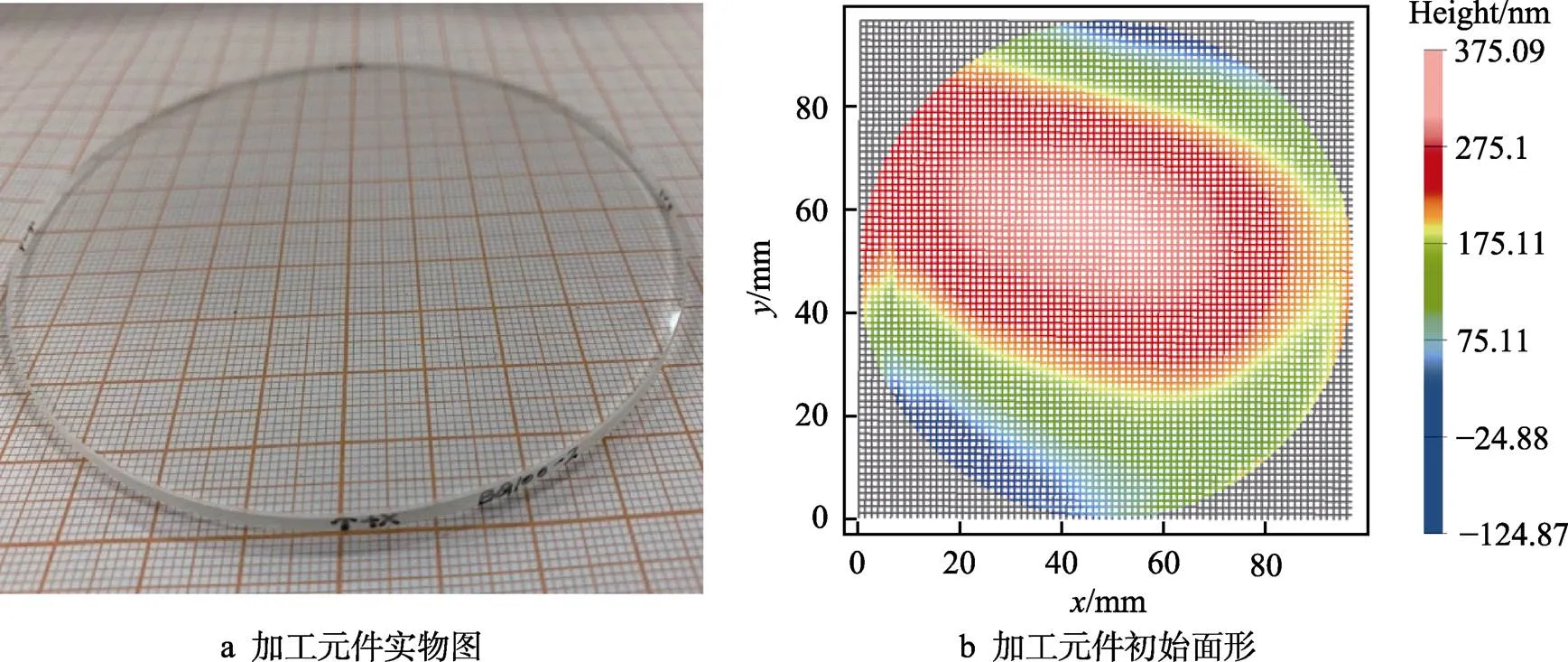

为对上述具有长时去除函数稳定性的最佳工艺参数进行抛光实验验证,采用具有稳定去除函数的工艺参数如下:离子束能量为1 keV,加速电压Acc为300 V,射频功率为70 W,气体流量为6 mL/min,工作距离为20 mm。使用离子束抛光设备,对直径为100 mm的熔石英光学元件表面进行离子束抛光实验。加工前对元件采用激光干涉仪进行面形检测,如图12所示,加工前元件初始面形PV值为0.78(波长=632.8 nm),RMS值为72.39 nm。

根据计算机控制表面成形理论可知,离子束抛光材料去除量为去除函数与驻留时间函数的卷积[24],如式(9)所示。通过对初始面形与预期目标的面形做差获得材料去除量,通过仿真软件将其与去除函数进行反卷积便可得出驻留时间分布以及获得驻留时间分布加工文件,进而对元件进行离子束抛光实验。

式中:(,)为离子束抛光预期材料去除量;(,)为去除函数;(,)为束流在熔石英加工面上的驻留时间函数。

如图13所示,对加工后的元件采用ZYGO激光干涉仪进行检测并利用Metropro软件进行分析,经过离子束抛光实验后,元件表面RMS值由72.39 nm下降至16.64 nm,面形PV值由0.78下降至0.16,抛光收敛率达到4.88,熔石英元件表面面形得到显著改善,验证了所用去除函数在实际加工中的稳定性。

图12 加工元件初始状态

图13 离子束加工结果

4 结论

1)研究分析去除函数模型与离子束流密度分布可知,去除函数峰值去除率与离子束流密度峰值呈线性关系,建立基于离子束流密度分布求取去除函数的数学模型。

2)采用法拉第扫描方法获取了离子束抛光过程中的束流密度,并利用束流密度信息求取去除函数特征量,获得去除函数特征量随时间的波动情况,实现对去除函数稳定性的检测。

3)对熔石英元件表面进行离子束抛光实验,元件表面面形PV值达到0.16,RMS值达到16.64 nm,满足光学超精密加工的要求。

[1] 戴一帆, 周林, 解旭辉, 等. 离子束修形技术[J]. 应用光学, 2011, 32(4): 171-178.

DAI Yi-fan, ZHOU Lin, XIE Xu-hui, et al. Ion Beam Figuring Technology[J]. Journal of Applied Optics, 2011, 32(4): 171-178.

[2] 惠迎雪, 刘卫国, 马占鹏, 等. 射频聚焦离子源熔石英高确定去除特性研究[J]. 应用光学, 2019, 40(2): 284- 290.

XI Ying-xue, LIU Wei-guo, MA Zhan-peng, et al. Research on High Deterministic Removal Characteristics of Fused Quartz Using RF Focused Ion Beam Source[J]. Journal of Applied Optics, 2019, 40(2): 284-290.

[3] 石峰, 舒勇, 宋辞, 等. 紫外熔石英元件高精度低缺陷控形控性制造技术研究进展[J]. 强激光与粒子束, 2020, 32(3): 15-21.

SHI Feng, SHU Yong, SONG Ci, et al. Advances in Shape Controllable and Property Controllable Manufacturing Technology for Ultraviolet Fused Silica Components with High Precision and few Defects[J]. High Power Laser and Particle Beams, 2020, 32(3): 15-21.

[4] 李晓静, 王大森, 王刚, 等. 光学元件表面离子束抛光过程边缘效应抑制[J]. 表面技术, 2020, 49(1): 349-355.

LI Xiao-jing, WANG Da-sen, WANG Gang, et al. Edge Effect Suppression of Ion Beam Figuring Process on Optical Component Surface[J]. Surface Technology, 2020, 49(1): 349-355.

[5] 焦长君, 李圣怡, 解旭辉, 等. 光学镜面离子束加工去除函数工艺可控性分析[J]. 光学技术, 2008, 34(5): 651-654.

JIAO Chang-jun, LI Sheng-yi, XIE Xu-hui, et al. Controllability of Removal Function in the Ion Beam Figuring Process for Optics Mirrors[J]. Optical Technique, 2008, 34(5): 651-654.

[6] JENS B, MELANIE U, FRED P, et al. Improved Ion Beam Tools for Ultraprecision Figure Correction of Curved Aluminum Mirror Surfaces[J]. Journal of Astronomical Telescopes, Instruments, and Systems, 2018, 4(4): 1.

[7] WU Wei-bin, DAI Yi-fan, ZHOU Lin, et al. Research on Material Removal Accuracy Analysis and Correction of Removal Function during Ion Beam Figuring[J]. Optical Engineering, 2016, 55(9): 95101.

[8] 段金鑫, 解旭辉, 周林. 光学镜面离子束抛光中的离子源稳定性研究[J]. 航空精密制造技术, 2010, 46(5): 10-13.

DUAN Jin-xin, XIE Xu-hui, ZHOU Lin. Study of Stabilization of the Ion Source in Ion Beam Figuring Progress for Optics Mirrors[J]. Aviation Precision Manufacturing Technology, 2010, 46(5): 10-13.

[9] LIAO Wen-lin, DAI Yi-fan, XIE Xu-hui, et al. Corrective Capability Analysis and Machining Error Control in Ion Beam Figuring of High-Precision Optical Mirrors[J]. Optical Engineering, 2012, 51(3): 33402-1.

[10] 谌贵阳, 解旭辉, 周林, 等. 光学加工射频离子源的去除函数与稳定性研究[J]. 航空精密制造技术, 2016, 52(5): 19-22.

CHEN Gui-yang, XIE Xu-hui, ZHOU Lin, et al. Removal Function and Stability Study of RF Ion Source for Optics Figuring[J]. Aviation Precision Manufacturing Technology, 2016, 52(5): 19-22.

[11] 尹小林. 空间复杂光学曲面离子束修形设备与工艺研究[D]. 北京: 中国科学院长春光学精密机械与物理研究所, 2017: 25-28.

YIN Xiao-lin. Research on Equipment and Technology of Ion Beam Figuring for Space Complex Optical Surface [D]. Beijing: Institute of Physics, Chinese Academy of Sciences, 2017: 25-28.

[12] 戴一帆, 周林, 解旭辉, 等. 应用离子束进行光学镜面确定性修形的实现[J]. 光学学报, 2008, 28(6): 1131- 1135.

DAI Yi-fan, ZHOU Lin, XIE Xu-hui, et al. Deterministic Figuring in Optical Machining by Ion Beam[J]. Acta Optica Sinica, 2008, 28(6): 1131-1135.

[13] SIGMUND Peter. Theory of Sputtering I Sputtering Yield of Amorphous and Polycrystalline Targets[J]. Physical Review, 1969, 184(2): 383-416.

[14] 赵淼, 雷光玖, 李明, 等. 射频离子源束流特性分析[J]. 核聚变与等离子体物理, 2018, 38(2): 152-157.

ZHAO Miao, LEI Guang-jiu, LI Ming, et al. Analysis of Beam Characteristics of the Radio Frequency Ion Source [J]. Nuclear Fusion and Plasma Physics, 2018, 38(2): 152- 157.

[15] ETAATI G R, AMROLLAHI R, HABIBI M, et al. Angular Distribution of Argon Ions and X-Ray Emissions in the Apf Plasma Focus Device[J]. Journal of Fusion Energy, 2011, 30(2): 121-125.

[16] ROY P K, TALLER S, TOADER O, et al. A Multi- Pinhole Faraday Cup Device for Measurement of Discrete Charge Distribution of Heavy and Light Ions[J]. IEEE Transactions on Nuclear Science, 2016, 63(2): 854-860.

[17] SALEHI M, ZAVARIAN A A, ARMAN A, et al. Characterization of the Ion Beam Current Density of the RF Ion Source with Flat and Convex Extraction Systems[J]. Silicon, 2018, 10(6): 2743-2749.

[18] 陈俞钱, 谢亚红, 胡纯栋, 等. 大面积NBI射频离子源电气参数设计分析[J]. 核聚变与等离子体物理, 2016, 36(3): 243-246.

CHEN Yu-qian, XIE Ya-hong, HU Chun-dong, et al. Design and Analysis of Electrical Parameters of Large Area NBI RF Ion Source[J]. Nuclear Fusion and Plasma Physics, 2016, 36(3): 243-246.

[19] 马晓丽, 刘礼, 王立强, 等. 基于全因子实验设计的离子抛光工艺研究[J]. 电子显微学报, 2019, 38(3): 276-280.

MA Xiao-li, LIU Li, WANG Li-qiang, et al. Research on Cross-Section Ion Polishing Process Based on Full Factorial Experiments Design[J]. Journal of Chinese Electron Microscopy Society, 2019, 38(3): 276-280.

[20] 张良, 李圣怡, 周林, 等. 基于法拉第杯的离子束抛光机束流密度检测研究[J]. 航空精密制造技术, 2013, 49(6): 8-12.

ZHANG Liang, LI Sheng-yi, ZHOU Lin, et al. Study on Examination of Ion Beam Density of Ion Beam Figuring Machine Based on Faraday Cup[J]. Aviation Precision Manufacturing Technology, 2013, 49(6): 8-12.

[21] 唐瓦, 邓伟杰, 郑立功, 等. 离子束抛光去除函数计算与抛光实验[J]. 光学精密工程, 2015, 23(1): 31-39.

TANG Wa, DENG Wei-jie, ZHENG Li-gong, et al. Calculation of Removal Function of Ion Beam Figuring and Polishing Experiment[J]. Optics and Precision Engineering, 2015, 23(1): 31-39.

[22] LU Ying, XIE Xu-hui, ZHOU Lin, et al. Improve Optics Fabrication Efficiency by Using a Radio Frequency Ion Beam Figuring Tool[J]. Applied Optics, 2017, 56(2): 260- 266.

[23] 杨兵. 大口径光学元件离子束抛光系统及加工工艺研究[D]. 长沙: 国防科技大学, 2018: 57-68.

YANG Bing. Research on Ion Beam Figuring System and Processing Technology for Large Aperture Optics[D]. Changsha: National University of Defense Technology, 2018: 57-68.

[24] LIAO Wen-lin, DAI Yi-fan, XIE Xu-hui. Influence of Material Removal Programming on Ion Beam Figuring of High-Precision Optical Surfaces[J]. Optical Engineering, 2014, 53(9): 95101.

Stability of Ion Beam Polishing Removal Function on Fused Silica Surface

1,1,2,3,3,3,3

(1. School of Electronic and Information Engineering, Changchun University of Science and Technology, Changchun 130022, China; 2. School of Defence Science and Technology, Xi'an Technological University, Xi'an 710021, China; 3. Ningbo Branch of Chinese Academy of Ordnance Science, Zhejiang Ningbo 315103, China)

The work aims to test the stability of the removal function during ion beam polishing on the surface of fused silica components. By controlling the ion beam to scan along the Faraday cup, the ion beam density information was detected. Based on the sputtering theory, a mathematical model of the removal function was established. Experimental research was carried out on the ion beam density and the removal function information, and the relationship between them was obtained by comparing and analyzing the experimental results, and a method for calculating the removal function information was obtained based on the Faraday scan results. Using this method, the characteristic quantity of removal function in ion beam etching process was obtained, the fluctuation of the characteristic quantity of the removal function over time was analyzed to judge the stability of the removal function, and the ion beam polishing experiment was carried out on the surface of the fused silica element. The ion source was operated for a long time under the energy of 1 keV ion beam, and the removal function during the experiment was calculated by the above method. Through calculation, the peak removal rate (max), volume removal rate () and full width at half maximum (FWHM) of the removal function during the ion beam polishing process were all less than 3% in 8 hours. Combining the ion beam polishing experiment, the100 mm fused silica optical element was polished, the PV value of the polished back shape dropped from 0.78to 0.16, and the RMS value dropped from 72.39 nm to 16.64 nm. The removal function is monitored for a long time by Faraday scanning, and the characteristic parameters of the removal function have good stability in the long time experiment. The surface parameters of fused quartz element are processed by ion beam, and the parameters meet the requirements of optical ultra-precision machining.

ion beam polishing; Faraday Cup test; ion beam current density; removal function; stability

TH161

A

1001-3660(2022)04-0284-08

10.16490/j.cnki.issn.1001-3660.2022.04.029

2021-05-28;

2021-09-30

2021-05-28;

2021-09-30

国家科技重大专项(2017ZX04022001-205-001);宁波市科技计划(202003N4345)

The National Science and Technology Major Project of China (2017ZX04022001-205-001); Ningbo Natural Science Foundation (202003N4345)

吴鹏飞(1997—),男,硕士研究生,主要研究方向为光学材料表面超精密加工与控制技术。

WU Peng-fei (1997—), Male, Postgraduate, Research focus: ultra-precision processing and control technology for the surface of optical materials.

王春阳(1964—),女,博士,教授,主要研究方向为光电检测与信息处理技术。

WANG Chun-yang (1964—), Female, Doctor, Professor, Research focus: photoelectric detection and information processing technology.

吴鹏飞, 王春阳, 李晓静, 等. 熔石英表面离子束抛光去除函数稳定性研究[J]. 表面技术, 2022, 51(4): 284-291.

WU Peng-fei, WANG Chun-yang, LI Xiao-jing, et al. Stability of Ion Beam Polishing Removal Function on Fused Silica Surface[J]. Surface Technology, 2022, 51(4): 284-291.

责任编辑:蒋红晨