扭力轴花键冷打表面完整性研究

2022-04-25刘心藜栾晓圣王芳王会龙梁志强王雪莲张晶晶

刘心藜,栾晓圣,王芳,王会龙,梁志强,王雪莲,张晶晶

精密与超精密加工

扭力轴花键冷打表面完整性研究

刘心藜1,栾晓圣2a,王芳1,王会龙1,梁志强2b,王雪莲1,张晶晶1

(1.北京北方车辆集团有限公司,北京 100072;2.北京理工大学 a.机械与车辆学院 b.先进加工技术国防重点学科实验室,北京 100081)

针对扭力轴花键冷打表面完整性规律不明的问题,研究冷打成形后花键表面的几何、力学和组织状态演变,为扭力轴花键抗疲劳制造工艺提供参考。将扭力轴花键冷打成形,检测、表征冷打成形后花键的表面形貌及表面粗糙度、残余应力、表层硬化和表层微观组织状态,基于高应变率下的真实应力应变曲线,对表层等效塑性应变进行分析。花键冷打起始与结束区域的表面存在“加工纹理不连续”、“起裂”缺陷。齿根表面形成残余压应力,达到–928.5 MPa。表层加工硬化效果明显,硬化层深度达1 mm,显微硬度和等效塑性应变沿层深呈梯度分布,显微硬度提升24.2%,等效塑性应变达到175%。表层组织发生严重塑性变形,呈“纤维状”,深度达500 μm。扭力轴花键冷打表面质量不均匀,两端为薄弱区域,对齿根进行表面滚压处理是后续必不可少的工序。冷打成形引入的残余压应力、加工硬化和连续性的微观组织变形层对于表面完整性具有积极意义,其受后续工序的影响及演变需要进一步研究。

扭力轴花键;冷打成形;表面完整性

当前先进制造技术面临从“成形制造”到“表面完整性制造”的转变,即在实现零件加工精度的同时,还需要形成高性能的表面层,以保证零件服役性能的长期可靠性,如抗疲劳、耐磨损和耐腐蚀等性能要求[1-3]。加工表面几何形态和力学性能,如表面纹理、表层硬化、残余应力和微观组织变形等指标是影响零件服役性能的关键因素,揭示其形成及演变规律,对于“表面完整性制造”具有重要的指导意义[4-5]。

冷打成形是利用金属材料的塑性变形特征,强迫金属塑性流动,形成轮廓外形的一种“等材制造”方法。该方法加工效率高、成本低,绿色环保,在保证高精度成形的同时,改善成形表面完整性,使表层材料产生加工硬化,引入残余压应力,表层形成连续组织纤维,提高结构件的抗疲劳性能,具有重要的应用价值[6-10]。崔凤奎等[11]研究了渐开线花键冷打成形表层残余应力的分布规律,发现齿根处形成的残余压应力最大,齿顶处形成的残余压应力最小。刘志奇等[12]在花键冷滚压成形的研究中也发现,齿根部位强化程度最高,显微硬度提高25%。梁小明等[13]研究了40Cr材料冷滚打后的残余应力分布,发现沿冷打方向齿根处,残余压应力最大值出现在距表面0.6 mm处,约为–550 MPa。李龙等[14]对45号钢进行了冷滚打试验,发现齿槽表层金属组织晶粒得到明显细化,且呈纤维状。Takemasu等[15]发现滚压工艺能够降低齿轮表层组织间的孔隙度,引入更大的残余压应力,提升齿轮表面的抗疲劳性能。Roy等[16]和Haghshenas等[17-18]分别采用显微压痕硬度法,对采用花键芯轴单辊流动成形的AISI 1020钢制件内部Von-Mises等效塑性真应变的局部变化进行了评估,分析了结构件不同区域发生的塑性应变差异带来的应变硬化效应,并在最大等效塑性应变处观察到明显的晶粒拉伸变形。Ryttberg等[19]研究了100Cr6钢环件冷辗扩过程中组织和织构的发展,发现{111}纤维织构向{110}织构变化,推测出冷辗扩过程中材料剪切和压缩的混合变形。综上所述,表面完整性已成为零件冷打成形过程中的主要研究内容,冷打成形后零件成形区域表层材料往往产生加工硬化,引入残余压应力,发生严重塑性变形,对零件的服役性能产生重要影响。

扭力轴服役期间的主要失效形式是花键齿根部产生的疲劳断裂,这与花键齿根加工表面形性特征密切相关[20]。冷打成形是扭力轴花键的主要成形工艺,目前对其表面形性特征的形成及演变规律认识仍然不足,缺乏对其表面完整性的综合表征分析。本文对扭力轴花键冷打成形表面进行了全面的检测分析,揭示了其表面形貌及表面粗糙度、残余应力、表层显微硬度及等效塑性应变分布、表层微观组织的形成及演变规律,研究结果可用于指导扭力轴花键“表面完整性制造”。

1 试验

1.1 工件材料

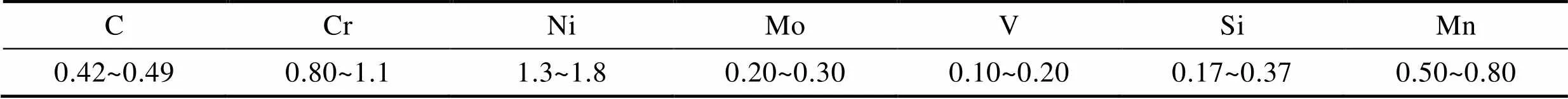

扭力轴材料为退火处理后的45CrNiMoVA钢,其化学成分见表1。其组织状态形貌如图1所示,其中白色相为铁素体,暗色相为珠光体。

表1 45CrNiMoVA钢化学成分

Tab.1 Chemical composition of 45CrNiMoVA steel wt.%

图1 退火处理后45CrNiMoVA钢的微观组织形貌

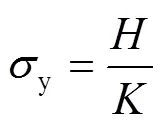

花键冷打成形过程中,其表层材料的变形是一个高应变率变形过程[21-22],基于霍普金森压杆(SHPB)试验,测得该材料在室温、高应变率(应变率分别为3420、3690、3540 s–1)下的真实应力应变曲线如图2a所示,以产生0.2%的残余应变值时的应力值为屈服强度,从3条真实应力应变曲线中取平均值,得到45CrNiMoVA钢的屈服强度s=746.7 MPa。金属材料的名义硬度和屈服应力y存在以下关系,见式(1)[23]。

式中:常数和压头几何形状及材料性质有关,对于晶体金属材料,≈3。取y=746.7 MPa,计算得到45CrNiMoVA钢在动态加载下的名义硬度=2 240.1 MPa。

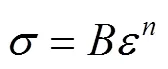

根据Hollomon[24]关系式(2),对真实应力应变曲线的塑性流动应力阶段数据进行拟合,结果如图2b所示,得到45CrNiMoVA钢的应变硬化指数为0.683。

式中:为真实应力;为强化系数;为真实应变。

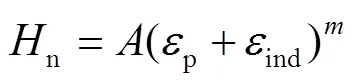

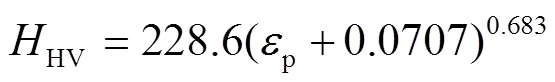

Tabor[23]提出的显微硬度与等效塑性应变p之间的关系见式(3)。

式中:n是Berkovich硬度,与维氏硬度近似;近似等于材料的名义硬度;近似等于材料的应变硬化指数;ind是与压痕过程相关的附加平均等效塑性应变。基于45CrNiMoVA钢的动态力学性能分析结果,取=2 286 N/mm2,=0.683,基于Roy[16]对低碳钢材料的研究,取ind=0.070 7。

基于以上分析,齿根表层材料显微硬度HV和等效塑性应变p的关系可以用(4)、(5)式表示:

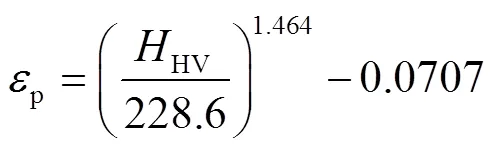

1.2 花键冷打成形原理

扭力轴渐开线花键冷打成形过程如图3a所示。1对冷打轮分别偏心安装于2根高速转轴上,做同步逆向旋转(本次试验转速为1 800 r/min)。该旋转运动带动冷打轮实现对材料表面非连续击打,冷打轮能够自由转动。击打期间,冷打轮与工件表面为滚动接触。每击打1次,扭力轴作分齿旋转(360 (°)/,为花键齿数),同时沿轴向()做进给运动(本次试验进给速度为52 mm/min),冷打轮的击打、滚压迫使材料发生塑性流动,逐渐变形,直至花键成形。本次花键冷打成形试验是在Grob公司的C9机床上完成,冷打成形后的扭力轴花键试样如图3b所示。

冷打成形后,花键试样表面完整性指标的检测方法如下:采用基恩士3D激光扫描显微镜VK-X100对试样不同位置表面形貌进行检测,并按照GBT 1031—2009测量表面粗糙度;依据QB-JX-01—2019,采用X射线残余应力分析仪μ-360 s测量表面残余应力;通过线切割,从冷打成形后的花键上切下一个齿,将垂直于轴向的横截面磨抛、制样,依据GB/T 4340.1—2009测量表层沿层深的显微硬度分布,依据GB/T 13298—2015对表层截面微观组织进行检测分析,通过电子背散射衍射(EBSD)技术对花键表层材料微观组织变形进行表征分析。

图3 扭力轴花键冷打成形

2 结果与讨论

2.1 表面形貌及表面粗糙度

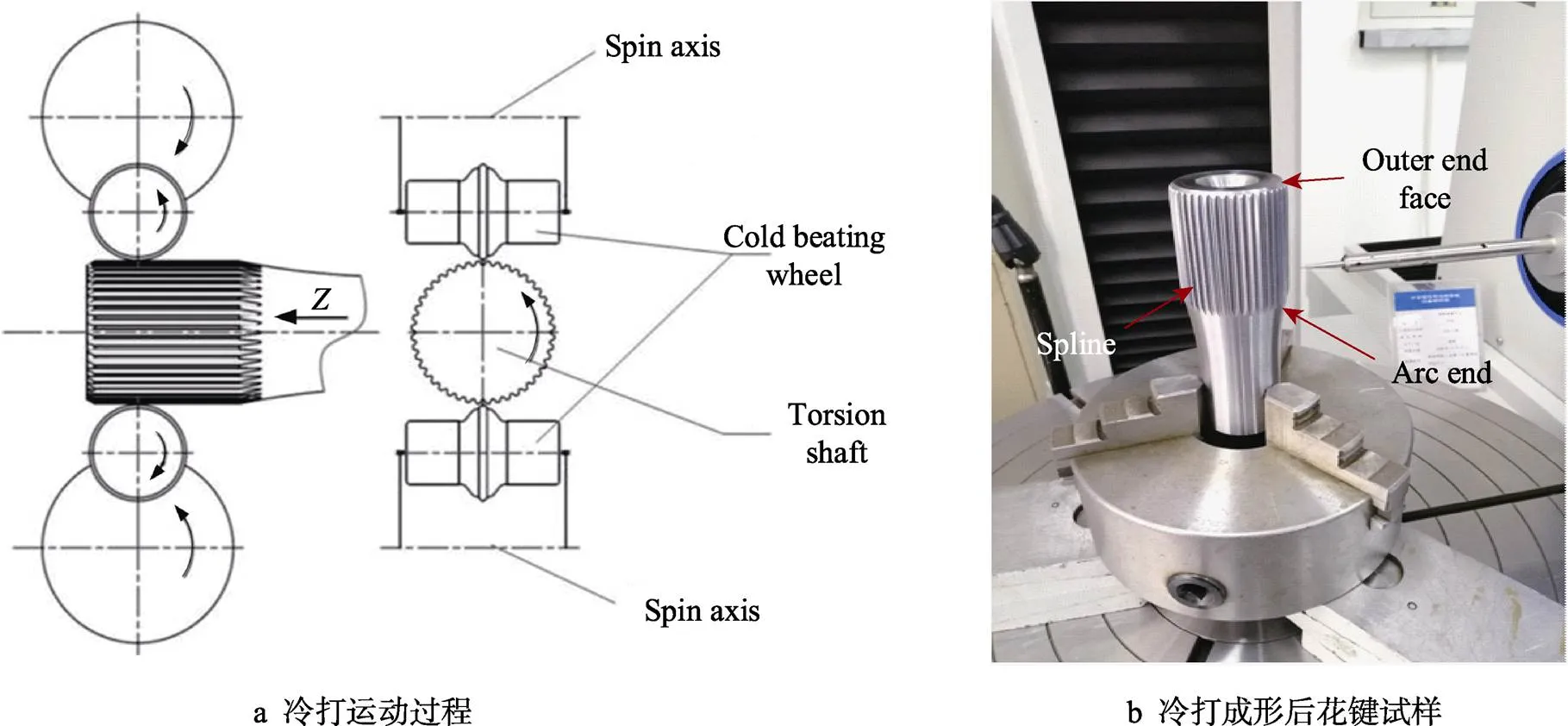

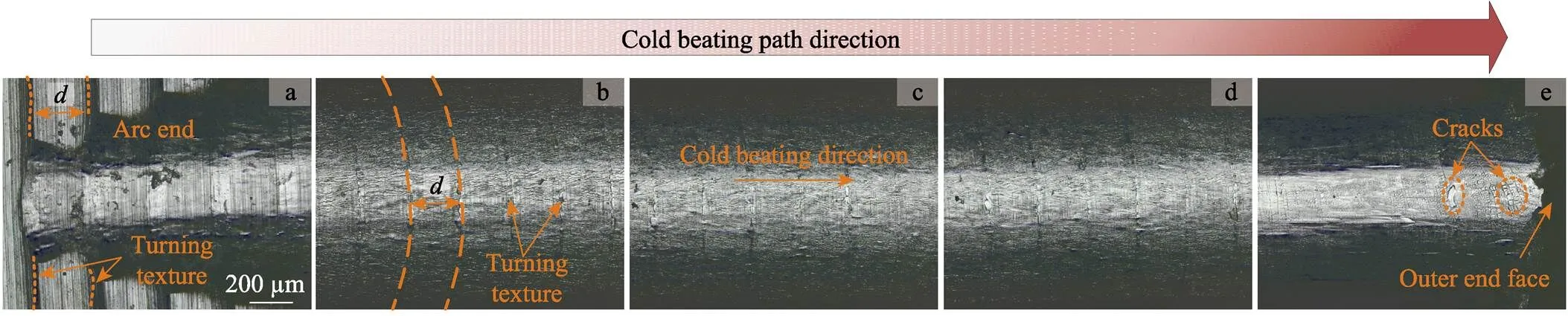

扭力轴花键冷打成形后齿根的表面形貌如图4所示。图4a—e依次取自冷打开始部位到冷打结束部位,沿花键轴向间隔均匀分布的齿根表面形貌演变过程。冷打开始部位为扭力轴圆弧过渡段,击打作用齿厚逐渐增加,此阶段冷打成形后花键齿形轮廓与粗车纹理相交,导致此区域车削纹理不连续。同时,齿根表面保留明显的车削痕迹,如图4a所示。随后击打作用齿厚进入稳定阶段(如图4b—d所示),齿根表面光洁度提升,保留有轻微的粗车纹理痕迹,粗车纹理痕迹的“凸向”反映了击打材料塑性流动的方向,沿该方向,齿根表面表现出明显的连续纤维变形特征。最后,在扭力轴端面,花键冷打结束,此区域齿根表面出现“起裂”缺陷,如图4e所示。这可能是过度击打作用导致材料过度加工硬化所致。结合扭力轴结构服役环境分析,花键轮廓与圆弧过渡段相交区域(见图4a)表面纹理不连续,在冲击、循环扭转载荷作用下,容易产生应力集中,诱发疲劳裂纹萌生,需要重点关注。

图4 花键冷打成形后齿根表面形貌

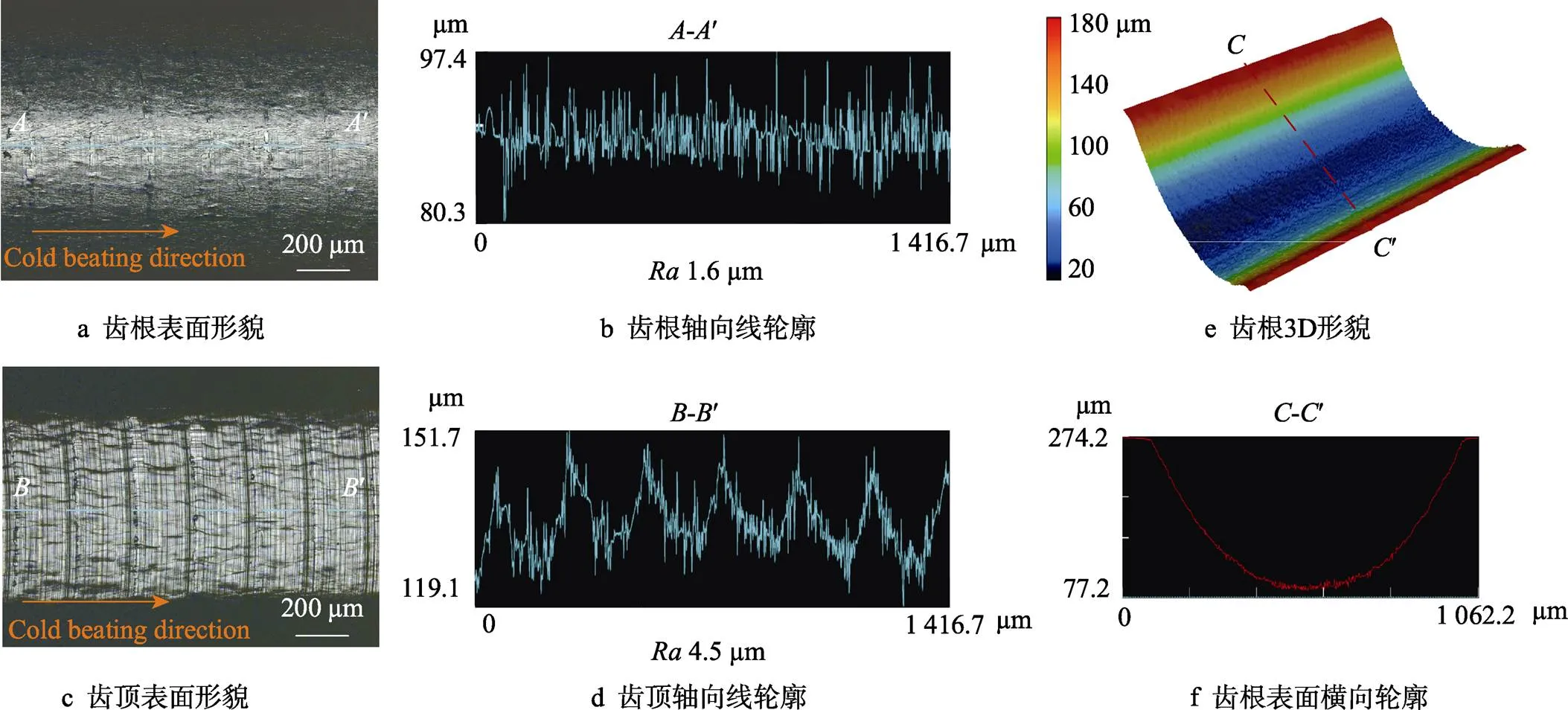

冷打成形过程中,与冷打轮首先接触的区域形成齿根,随着击打深度的增加,齿面也与冷打轮接触,而齿顶没有与冷打轮直接接触,因此花键冷打成形过程中齿根表面材料变形最为严重,其次为齿面,而齿顶表面材料受到的影响最小。图5a、c分别为花键中间部位齿根和齿顶表面形貌,可见,齿顶表面受击打作用影响较小,仍保留明显的粗车纹理,沿冷打方向(轴向)的形貌轮廓分别如图5b、d所示,齿根在击打作用下表面光洁度大幅提升。图5e、f为齿根3D形貌及轮廓,齿根与齿面总体过渡均匀,形成较好的表面光洁度,这有利于花键连接配合、接触均匀,延长花键使役寿命。

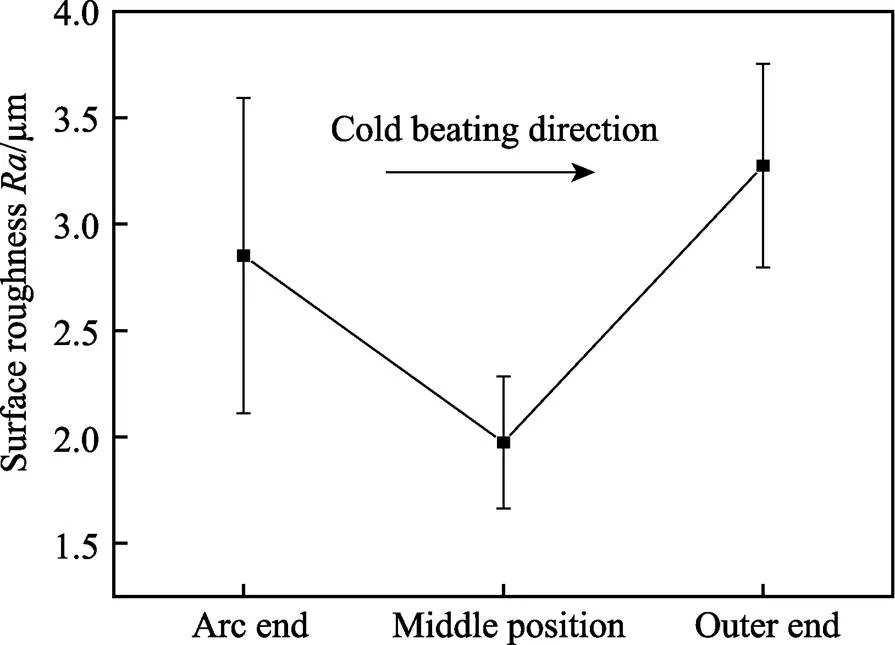

沿冷打方向,齿根表面粗糙度变化如图6所示。花键两端齿根表面粗糙度值较大,中间位置齿根表面粗糙度值较小,为1.974 μm。冷打工艺在开始和结束阶段的不稳定性造成的加工表面质量问题,可能是导致花键结构抗疲劳、耐磨损和耐腐蚀性能降低的重要原因。

图5 花键冷打成形后齿根/齿顶(花键中间位置)表面形貌及轮廓

图6 花键冷打成形后齿根不同位置表面粗糙度

2.2 残余应力和显微硬度

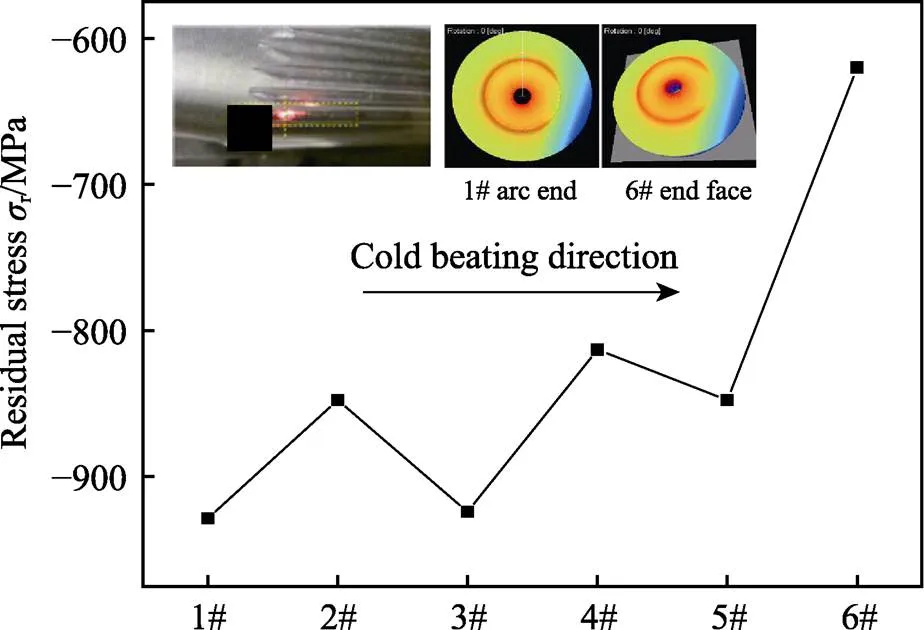

沿冷打方向测得花键齿根表面残余应力变化结果如图7所示。在冷打作用下,齿根处材料受挤压,发生严重不均匀塑性变形,齿根表面引入了较大的残余压应力,表面残余压应力有利于抑制表面裂纹萌生,提升结构件使役寿命。沿花键冷打方向,齿根表面残余压应力首先保持较为稳定的变化,在花键冷打结束阶段,齿根表面残余压应力出现明显衰减,进一步反映了冷打结束阶段的工艺不稳定性。齿根表面最大残余压应力达到–928.5 MPa,幅值超过其材料屈服强度。这是因为表层材料弹塑性变形过程中加工硬化所致[25]。这种高应变率变形过程中,加工硬化还可能导致材料屈服强度提高。Haghshenas等[18]在花键芯轴流动成形研究中发现,应变硬化导致5052合金和6061合金的平均屈服应力分别增加了187%和87%。

图7 花键冷打成形后齿根沿轴向的表面残余应力分布规律

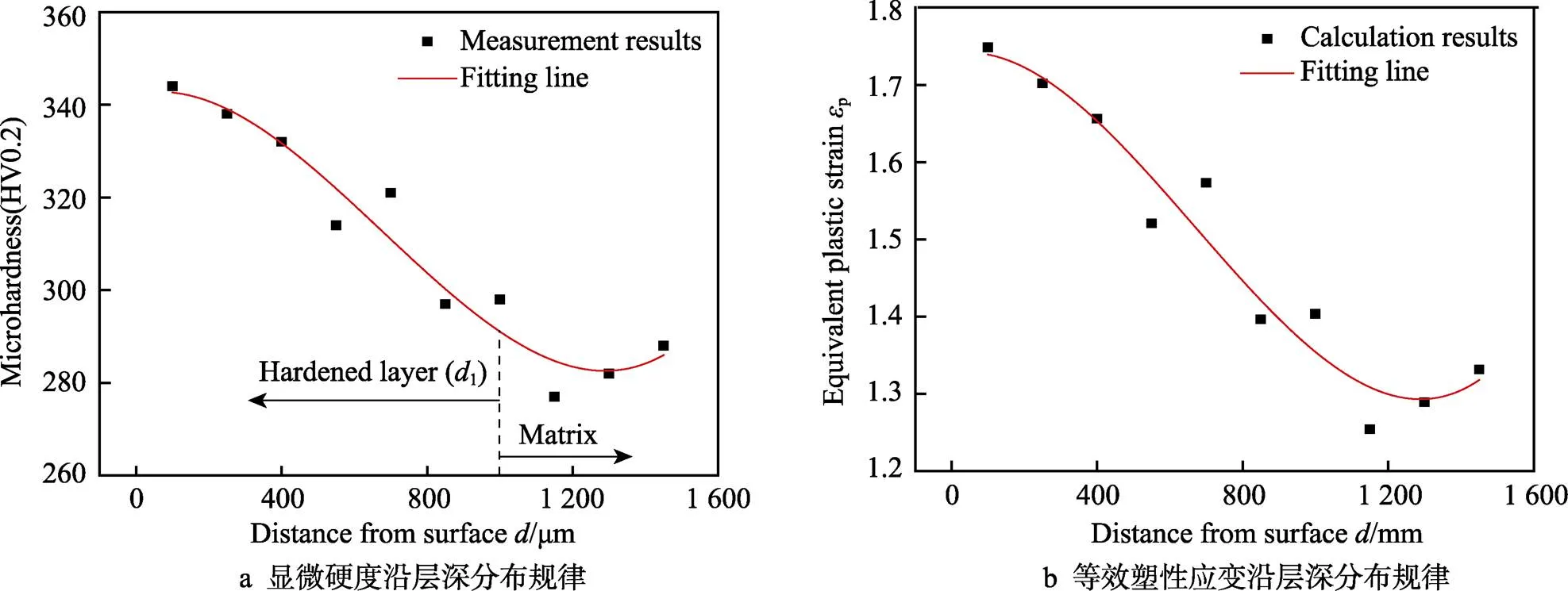

在应变硬化机制作用下,齿根表面形成硬化层。齿根表层显微硬度分布规律如图8a所示,可以发现,齿根表层显微硬度由表面到内部呈梯度变化,最大显微硬度出现在表面。相比于内部基体的显微硬度(最小值为277HV),表面显微硬度(最大值344HV)提升了24.2%,硬化层深度(1)能够达到1 mm。基于式(5)计算齿根表层材料等效塑性应变沿层深的分布,结果如图8b所示。最大等效塑性应变发生在表面,达到175%,同样沿层深形成梯度分布。实际上,铁素体和珠光体两相力学性能的差异会导致在更小尺度下铁素体相周围存在更大的局部应变。Konstantinov等[26]通过多尺度数值仿真计算得到了铁素体-珠光体钢冷轧后的微观应变,局部组织应变相对宏观应变明显更大。

图8 冷打成形后花键齿根表层材料的应变硬化规律

2.3 微观组织

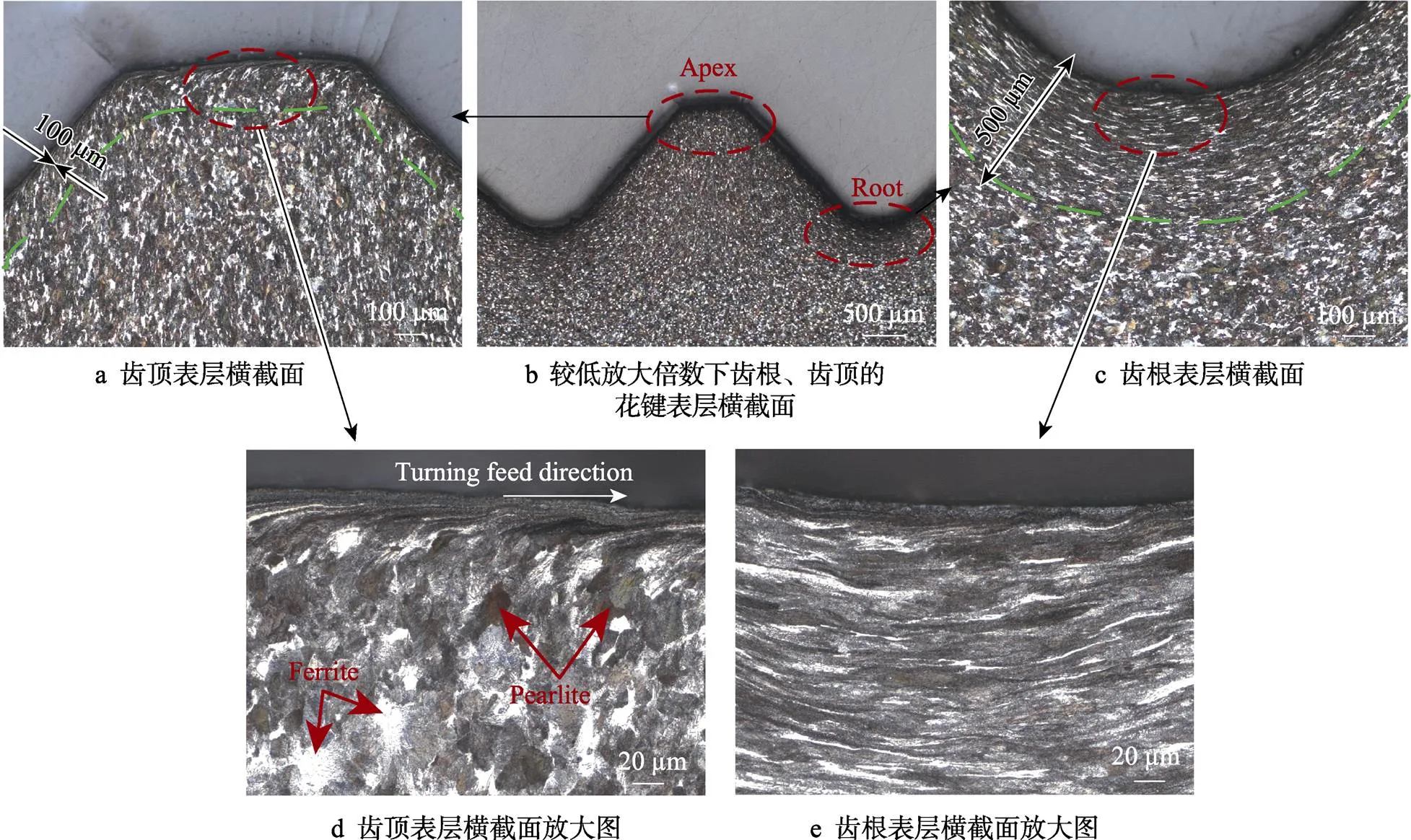

扭力轴花键冷打表层横截面微观组织形貌如图9b所示。冷打成形后,花键齿根-齿面-齿顶表层形成连续性流线变形,这种连续性表层微观组织结构能够阻碍裂纹的萌生与扩展[27],提升花键抗疲劳性能。因受击打作用力的不同,花键齿顶与齿根表层微观组织变形程度相差较大。图9a、d为齿顶表层横截面微观组织形貌及其局部放大图,齿顶表层组织变形主要由车削加工引起,受车削加工进给方向(平行于外圆切向)影响,形成深度大约100 μm的流变层(即严重塑性变形层)。齿根表层微观组织形貌如图9c、e所示,在直接击打作用下,齿根表层发生严重塑性变形,形成深度大约500 μm的流变层,铁素体和珠光体组织晶粒均被拉长成纤维状,这与齿根表层等效塑性应变的梯度分布规律相对应。

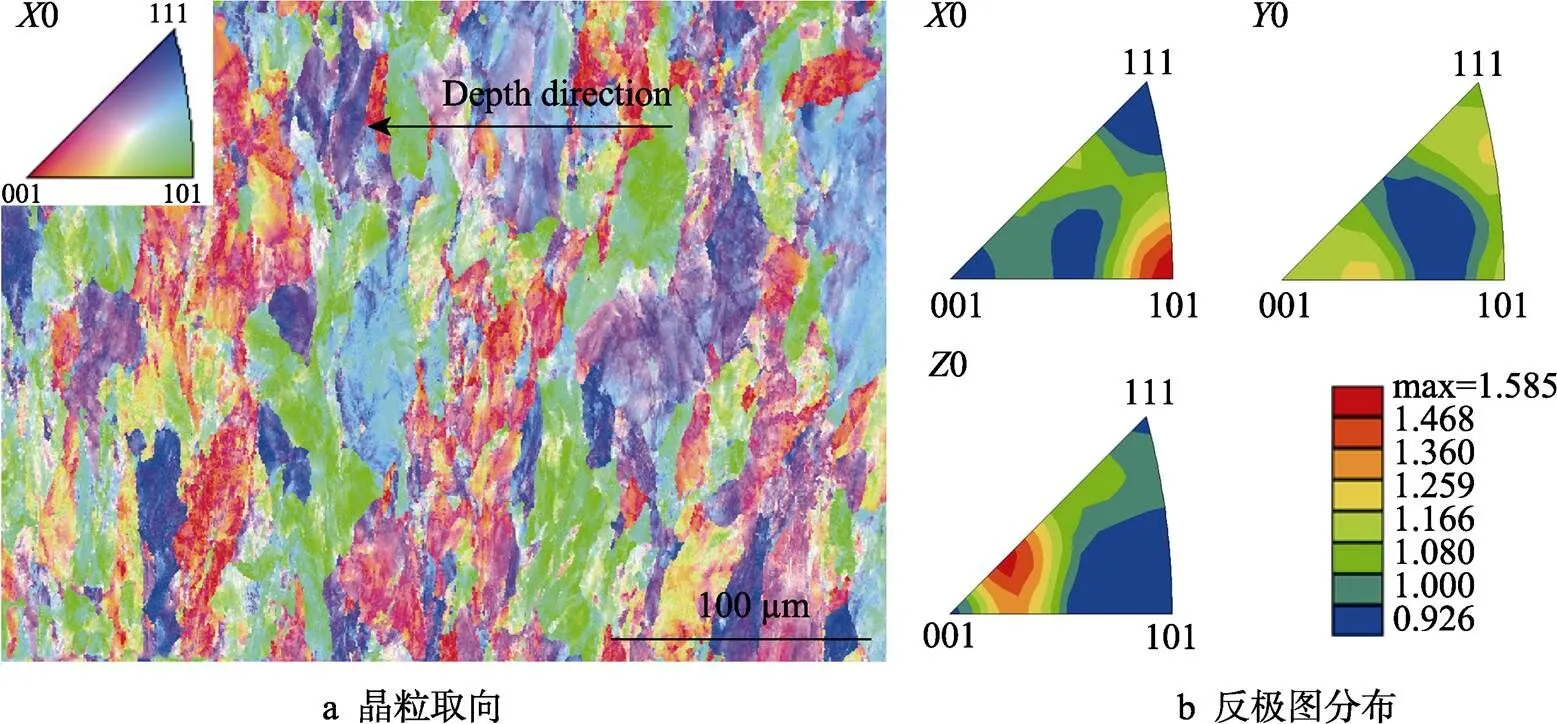

因为铁素体(较软)和珠光体(较硬)在同一击打过程中会发生不同的应变[26],会导致微观组织变形的不均匀。扭力轴花键冷打成形后,齿根表层晶粒取向分布及反极图分布如图10所示。从图10a可以发现,表层组织形成较为明显的“纤维状”微织构特征;从图10b可以发现,微织构偏聚在[101]方向。

图9 扭力轴花键冷打表层横截面微观组织形貌

图10 扭力轴花键冷打成形后齿根表层材料EBSD检测结果

3 结论

1)花键冷打表面质量存在不均匀现象,花键起始及结束区域冷打表面质量较差,容易成为扭力轴服役期间的薄弱部位,对扭力轴花键齿根进行表面滚压是其后续加工工艺流程中必不可少的一道工序。

2)冷打成形后齿根表层材料的加工硬化和塑性应变呈梯度分布,影响层深度达到1 mm,最大显微硬度提升24.2%,最大塑性应变达175%。

3)冷打成形后,齿根表层组织晶粒被明显拉长呈“纤维状”,形成微织构,严重变形层深度达到500 μm,其在后续热处理加工中的演变及其对热处理后材料组织力学性能的影响需要进一步研究。

[1] 赵波. “高性能零件特种加工的表面完整性及抗疲劳性能研究”专题序言[J]. 表面技术, 2019, 48(10): 4.

ZHAO Bo. Research on the Surface Integrity and Fatigue Resistance of Special Machining for High Performance Parts[J]. Surface Technology, 2019, 48(10): 4.

[2] 雷明凯, 郭东明. 高性能表面层制造: 基于可控表面完整性的精密制造[J]. 机械工程学报, 2016, 52(17): 187-197.

LEI Ming-kai, GUO Dong-ming. High-Performance Surface Layer Manufacturing: A Precision Processing Method Based on Controllable Surface Integrity[J]. Journal of Mechanical Engineering, 2016, 52(17): 187-197.

[3] 高玉魁, 赵振业. 齿轮的表面完整性与抗疲劳制造技术的发展趋势[J]. 金属热处理, 2014, 39(4): 1-6.

GAO Yu-kui, ZHAO Zhen-ye. Development Trend of Surface Integrity and Anti-Fatigue Manufacture of Gears [J]. Heat Treatment of Metals, 2014, 39(4): 1-6.

[4] LIAO Zhi-rong, ABDELHAFEEZ A, LI Hao-nan, et al. State-of-the-Art of Surface Integrity in Machining of Metal Matrix Composites[J]. International Journal of Machine Tools and Manufacture, 2019, 143: 63-91.

[5] SALES W F, SCHOOP J, DA SILVA L R R, et al. A Review of Surface Integrity in Machining of Hardened Steels[J]. Journal of Manufacturing Processes, 2020, 58: 136-162.

[6] 崔凤奎, 徐永福, 赵魏. 花键冷滚打和铣削加工的金属组织变形研究[J]. 锻压技术, 2008, 33(2): 70-74.

CUI Feng-kui, XU Yong-fu, ZHAO Wei. Research on Metal Microstructure Deformation of Splines Manufactured by Cold Rolling, milling and Cutting Processes[J]. Forging & Stamping Technology, 2008, 33(2): 70-74.

[7] 程明, 叶能永, 张士宏. GH4169合金主要塑性加工技术的研究进展[J]. 中国材料进展, 2016, 35(4): 241-250.

CHENG Ming, YE Neng-yong, ZHANG Shi-hong. Development of Main Plastic Forming Technologies for GH4169 Alloy[J]. Materials China, 2016, 35(4): 241-250.

[8] 杨合, 孙志超, 詹梅, 等. 局部加载控制不均匀变形与精确塑性成形研究进展[J]. 塑性工程学报, 2008, 15(2): 6-14.

YANG He, SUN Zhi-chao, ZHAN Mei, et al. Advances in Control of Unequal Deformation by Locally Loading and Theories Related to Precision Plastic Forming[J]. Journal of Plasticity Engineering, 2008, 15(2): 6-14.

[9] GUPTA K, LAUBSCHER R F, DAVIM J P, et al. Recent Developments in Sustainable Manufacturing of Gears: A Review[J]. Journal of Cleaner Production, 2016, 112: 3320-3330.

[10] NEUGEBAUER R, PUTZ M, HELLFRITZSCH U. Improved Process Design and Quality for Gear Manufacturing with Flat and round Rolling[J]. CIRP Annals, 2007, 56(1): 307-312.

[11] 崔凤奎, 苏涌翔, 解克各, 等. 花键冷滚打成形表层残余应力分布规律研究[J]. 兵工学报, 2018, 39(5): 1022- 1032.

CUI Feng-kui, SU Yong-xiang, XIE Ke-ge, et al. Research on Distribution Law of Residual Stress in Surface Layer of Cold Roll-Beating Spline[J]. Acta Armamentarii, 2018, 39(5): 1022-1032.

[12] 刘志奇, 宋建丽, 李永堂, 等. 渐开线花键冷滚压精密成形工艺分析及试验研究[J]. 机械工程学报, 2011, 47(14): 32-38.

LIU Zhi-qi, SONG Jian-li, LI Yong-tang, et al. Analysis and Experimental Study on the Precision Cold Rolling Process of Involute Spline[J]. Journal of Mechanical Engineering, 2011, 47(14): 32-38.

[13] 梁小明, 姚梓萌, 吴神丽, 等. 冷滚打成形不同材料制件中残余应力分布研究[J]. 兵器材料科学与工程, 2020, 43(5): 103-111.

LIANG Xiao-ming, YAO Zi-meng, WU Shen-li, et al. Residual Stress Distribution of Different Cold Roll- Beating Materials[J]. Ordnance Material Science and Engineering, 2020, 43(5): 103-111.

[14] 李龙, 李言, 杨明顺, 等. 冷滚打工艺参数对成形力及金属变形影响研究[J]. 兵工学报, 2019, 40(2): 420-429.

LI Long, LI Yan, YANG Ming-shun, et al. Influences of Cold Roll-Beating Forming Parameters on Forming Force and Metal Deformation[J]. Acta Armamentarii, 2019, 40(2): 420-429.

[15] TAKEMASU T, KOIDE T, SHINBUTSU T, et al. Effect of Surface Rolling on Load Bearing Capacity of Pre- Alloyed Sintered Steel Gears with Different Densities[J]. Procedia Engineering, 2014, 81: 334-339.

[16] ROY M J, KLASSEN R J, WOOD J T. Evolution of Plastic Strain during a Flow Forming Process[J]. Journal of Materials Processing Technology, 2009, 209(2): 1018- 1025.

[17] HAGHSHENAS M, JHAVER M, KLASSEN R J, et al. Plastic Strain Distribution during Splined-Mandrel Flow Forming[J]. Materials & Design, 2011, 32(6): 3629-3636.

[18] HAGHSHENAS M, WOOD J T, KLASSEN R J. Investigation of Strain-Hardening Rate on Splined Mandrel Flow Forming of 5052 and 6061 Aluminum Alloys[J]. Materials Science and Engineering: A, 2012, 532: 287- 294.

[19] RYTTBERG K, WEDEL M K, RECINA V, et al. The Effect of Cold Ring Rolling on the Evolution of Microstructure and Texture in 100Cr6 Steel[J]. Materials Science and Engineering: A, 2010, 527(9): 2431-2436.

[20] QIN Xiao-feng, LIU Jie, ZHAO Xing-guo, et al. Fracture Failure Analysis of Transmission Gear Shaft in a Bidirectional Gear Pump[J]. Engineering Failure Analysis, 2020, 118: 104886.

[21] WANG Bing, LIU Zhan-qiang, SU Guo-sheng, et al. Brittle Removal Mechanism of Ductile Materials with Ultrahigh-Speed Machining[J]. Journal of Manufacturing Science and Engineering, 2015, 137(6): 061002.

[22] 张丰收, 姚海波, 崔凤奎, 等. 多接触形态高速冷打材料动态力学行为机理研究[J]. 现代制造工程, 2015(3): 1-6.

ZHANG Feng-shou, YAO Hai-bo, CUI Feng-kui, et al. Study on Mechanism of Dynamic Mechanical Behavior of Various Contact High Speed Cold Rolling Materials[J]. Modern Manufacturing Engineering, 2015(3): 1-6.

[23] TABOR D. The Hardness of Metals[M]. Oxford: Clarendon Press, 1951.

[24] HOLLOMON J H. Tensile Deformation[J]. Metals Technology, 1945, 12: 268-290.

[25] ZHANG Meng, LIU Zhi-hua, DENG Jia, et al. Optimum Design of Compressive Residual Stress Field Caused by Ultrasonic Surface Rolling with a Mathematical Model[J]. Applied Mathematical Modelling, 2019, 76: 800-831.

[26] KONSTANTINOV D, PUSTOVOITOV D, PESIN A. Influence of Microstructure on Inhomogeneity of Stress and Strain in the Deformation Zone during Asymmetric Cold Rolling of Ferritic-Pearlitic Steels[J]. Procedia Manufacturing, 2020, 50: 514-519.

[27] 丁天胜. 超声喷丸处理对2205双相不锈钢微观组织演化及疲劳性能的影响[D]. 上海: 华东理工大学, 2016.

DING Tian-sheng. Influence of Ultrasonic Shot Peening on the Microstructure Changes and Fatigue Properties in 2205 Duplex Stainless Steel[D]. Shanghai: East China University of Science and Technology, 2016.

Surface Integrity of Torsion Shaft Spline by Cold Roll Beating

1,2a,1,1,2b,1,1

(1. Beijing North Vehicle Group Corporation, Beijing 100072, China; 2. a. School of Mechanical Engineering, b. Key Laboratory of Fundamental Science for Advanced Machining, Beijing Institute of Technology, Beijing 100081, China)

In order to solve the problem that the surface integrity of torque shaft spline during cold beating is not clear, the evolution of geometry, mechanics and microstructure of spline surface after cold beating is studied, which provides reference for anti-fatigue manufacturing process of torque shaft spline. The surface morphology, surface roughness, residual stress, surface hardening and microstructure of the spline were tested and characterized. Based on the true stress-strain curve at high strain rate, the equivalent plastic strain of the surface was analyzed. The surface of the beginning and end regions of spline cold beating had the defects of “processing texture discontinuity” and “crack initiation”. The residual compressive stress on the tooth root surface was –928.5 MPa. The effect of surface work hardening was obvious. The depth of hardened layer was 1 mm. The microhardness and equivalent plastic strain were distributed gradiently along the layer depth. The microhardness increased by 24.2% and the equivalent plastic strain reached 175%. Severe plastic deformation occurred in the surface layer, which was “fibrous” with a depth of 500 μm. The surface quality of torque shaft spline is uneven in cold beating, and the two ends are weak areas. Surface rolling treatment of tooth root is an essential process in the follow-up. The residual compressive stress, work hardening and continuous microstructure deformation layer introduced by cold beating are of positive significance to surface integrity, which needs further attention due to the influence and evolution of subsequent processes.

torsion shaft spline; cold roll beating; surface integrity

TG376

A

1001-3660(2022)04-0255-08

10.16490/j.cnki.issn.1001-3660.2022.04.026

2021-05-08;

2021-11-03

2021-05-08;

2021-11-03

国家重点研发计划(2019YFB1311100);基础科研项目(JCKY2017208C005);国家自然科学基金(51975053)

The National Key Research and Development Program of China (2019YFB1311100); Industrial Technology Development Program of China(JCKY2017208C005) and the National Nature Science Foundation of China (51975053)

刘心藜(1978—),女,硕士,高级工程师,主要研究方向为机械加工工艺。

LIU Xin-li (1978—), Female, Master, Senior engineer, Research focus: machining technology.

梁志强(1984—),男,博士,副教授,主要研究方向为精密磨削、微细刀具设计与制造、抗疲劳制造技术。

LIANG Zhi-qiang (1984—), Male, Doctor, Associate professor. Research focus: precision grinding, micro tool design and manufacturing, and anti fatigue manufacturing technology.

刘心藜, 栾晓圣, 王芳, 等. 扭力轴花键冷打表面完整性研究[J]. 表面技术, 2022, 51(4): 255-262.

LIU Xin-li, LUAN Xiao-sheng, WANG Fang, et al. Surface Integrity of Torsion Shaft Spline by Cold Roll Beating[J]. Surface Technology, 2022, 51(4): 255-262.

责任编辑:刘世忠