航空渐开线花键微动磨损的仿真模拟研究

2022-04-25于司泰兰惠清蔡建斌蔡智杰

于司泰,兰惠清,蔡建斌,蔡智杰

航空渐开线花键微动磨损的仿真模拟研究

于司泰1,兰惠清1,蔡建斌2,3,蔡智杰2,3

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.中国航发湖南动力机械研究所,湖南 株洲 412002;3.直升机传动技术重点实验室,湖南 株洲 412002)

针对航空渐开线花键微动磨损严重的工程问题,研究多种因素对花键副受力与微动磨损的影响及键齿间的差异。建立以微动磨损机理为基础的渐开线花键副微动模型,通过对比工程检测数据验证了花键副微动模型的合理性,并采用不同的加载方式研究分析各载荷对直升机减速器花键副的影响,并对比分析微动幅值、动载系数以及不对中量对花键传动应力分布与微动磨损的影响。转速载荷的效应均方值远大于转矩载荷的效应均方值。微动幅值为20~80 μm,动载系数为1.0~1.5,轴向不对中量为‒0.05~ 0.05 mm,键齿接触应力与磨损量随各因素的增大而增加。键齿啮合区近齿根处的接触压力与微动磨损量均最大。不同向的轴向不对中对齿间差异的影响不同,键齿6~9与键齿15~18受轴向不对中的影响最明显。花键传动中,相较于传动扭矩,传动转速对应力的影响更显著。键齿啮合区近齿根处应力集中较为明显,微动磨损严重。随微动幅值、动载系数与不对中量的增加,微动磨损显著增大,花键副的对中特性能够减小不对中量的影响。键齿的不同啮合区域与键齿间均存在受力与磨损程度上的差异。

有限元法;渐开线花键副;微动摩擦;微动磨损;接触压力

工业技术的不断发展,对各领域(航空、航海、汽车、航天等)传动系统的性能指标提出了更高的要求。花键副在机械强度、传动运用等方面具有不可替代的优点,被广泛应用于航空传动系统中[1]。渐开线花键副在直升机减速器等关键部件中均有涉及,某型直升机使用各种花键连接近200处,在传动系统中起至关重要的作用。花键副的使用寿命受制于交变载荷和振动冲击产生的微动磨损,其严重降低了航空传动系统的可靠性。

随着花键副被广泛应用于各种传动系统,与其相关的各类研究也越来越多。Medina等[2]研究表明花键轴转动期间,其齿面载荷和压力是变化的。Wink等[3]认为花键副的载荷分配不均匀是由节距偏差、牙齿错位及扭转作用的影响产生的,并分析了花键副各向载荷分配的影响。周春平等[4]对高速动车组转动轴弯、扭载荷作用下的最大等效应力和最大接触应力进行求解,得到了花键副径向与轴向的应力分布。朱如鹏等[5-7]用试验验证了花键副修形的可靠性,构建了渐开线花键副微动磨损研究的初步体系。

Ding等[8-10]基于修正Archard方程提出了计算接触压力与滑移量的数值迭代方法,以试验结果为基础,对花键副不同滑移状态下的滑移距离与接触压力进行了仿真分析,并进行了磨损预估,证明了采用有限元法进行微动磨损计算的可行性。Carter等[11]建立了微动疲劳接触区有限元模型,研究了部分滑移条件下外载荷和界面摩擦对接触区应力、应变分布的影响。薛向珍等[12]通过开展花键副摩擦磨损特性试验与花键副微动磨损仿真模拟试验,探究了花键副的微动磨损机理,并建立了微动磨损量的预估方法。谭援强等[13-14]基于单对啮合键齿模型,分析了接触压力与相对滑移量的分布规律。余媛媛等[15]采用有限元与Archard理论相结合的方式进行了磨损预测,与磨损试验结果对比验证了该预测方法的可行性。国内外作者广泛采用有限元法对花键副受力情况进行了计算分析[16-19],对不同影响因素下的微动磨损情况进行了大量研究[20-21]。

上述研究为航空花键副的微动磨损研究奠定了良好的基础,在花键副的摩擦磨损、疲劳寿命等方面取得了一定的研究成果,但对于花键副微动行为与微动磨损关系的解释不够充分,且缺乏微动的影响规律研究,同时在仿真模拟方面采用的有限元模型大多过于简化,不能较好地模拟花键副的微动行为。本文以微动磨损机理为基础,建立了渐开线花键副微动有限元模型,研究分析了多种微动因素对花键副应力分布与微动磨损的影响。

1 航空花键副微动磨损分析

航空花键副在直升机的飞行过程中承受周期变化的载荷,使键齿间同时产生交变接触应力与不可避免的微幅振动,引起航空花键副的微动磨损。微动指发生在接触表面间的极小幅度的相对运动,其位移幅值一般为0~100 μm。微动普遍存在于机械传动中,引发严重的摩擦磨损,加剧齿间的动载荷与裂纹的萌生扩展,显著降低花键副的疲劳寿命。

微动现象根据两接触表面间相对运动的方向不同,可划分为切向式微动、径向式微动、滚动式微动、扭动式微动4种模式。目前大部分研究基于切向式微动模式,而渐开线花键副间的微动现象是由多种微动模式耦合成的复杂微动形式。

微动损伤是微动磨损、微动疲劳、微动腐蚀3种模式下产生破坏的统称。其中微动磨损指两接触表面间微幅相对运动产生的磨损,主要为黏着磨损、氧化磨损和磨粒磨损3种磨损形式的组合。磨损预估方面应用比较广泛的是Archard方程,对于接触表面上任意点,可表示为:

通过微动磨损循环试验的“过程化”分析结果可知[10],氧化磨损持续的时长约占试验时长的30%,磨粒磨损持续的时长约占50%,黏着磨损持续的时长约占20%;试验黏着磨损系数n=3.7×10–9MPa‒1,磨粒磨损系数m=8.6×10–9MPa‒1,氧化磨损系数y=5.3× 10–9MPa‒1,计算可得花键副某齿轴向某一点处的微动磨损量。

2 仿真模拟结果与分析

2.1 渐开线花键副微动有限元模型

2.1.1 有限元模型

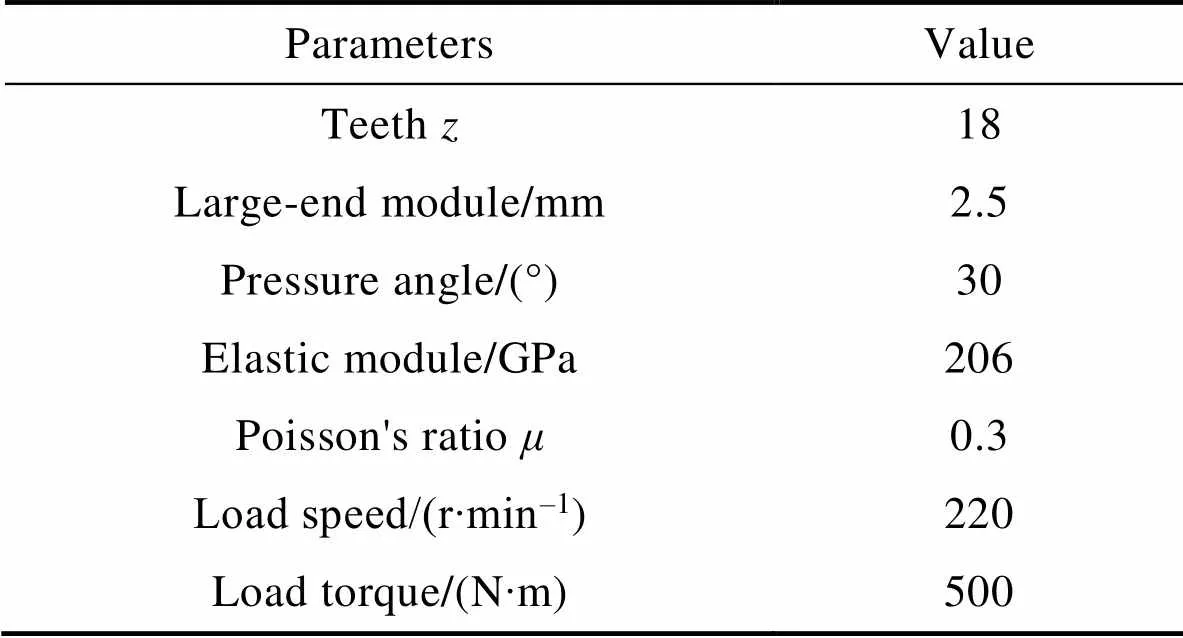

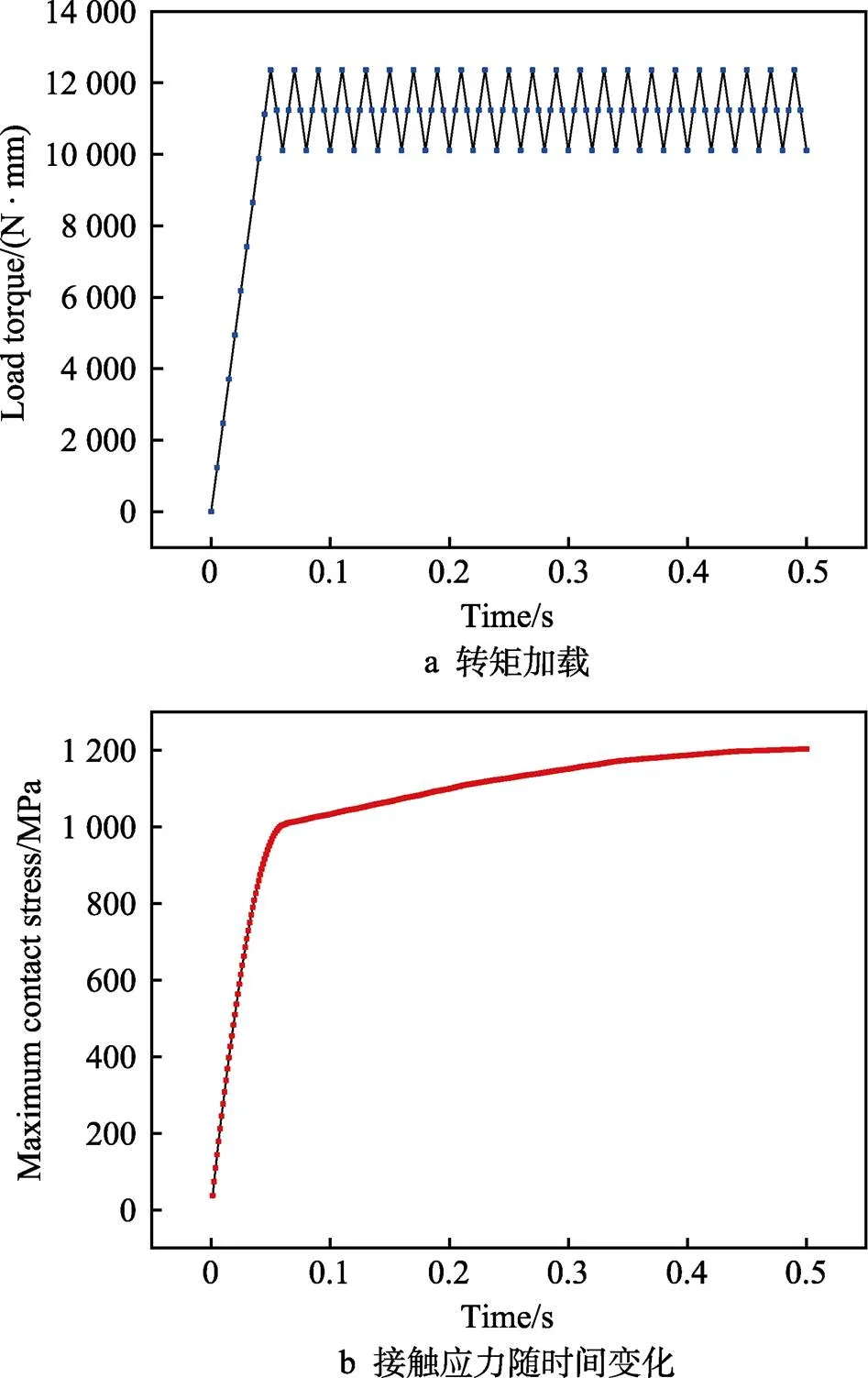

建立渐开线花键副的几何装配模型,该模型由内、外花键组成。由于减速器系统的功率相对稳定,结合某型直升机的主要参数及其减速器功率谱,参考某次标准飞行任务减速器的转速情况确定研究的额定载荷。花键副的基本参数和材料属性如表1所示。

表1 渐开线花键副的基本参数和材料属性

Tab.1 Basic parameters and material properties of involute spline pair

花键副的微动接触分析属于非线性分析,且由于微动幅值限制,网格尺寸为微米级,花键副微动磨损的仿真分析计算量巨大并对网格精度有较高的要求。在实际操作中,在保有花键副薄壁结构的前提下,需要对花键副模型进行适当简化。

图1 微动有限元模型加载

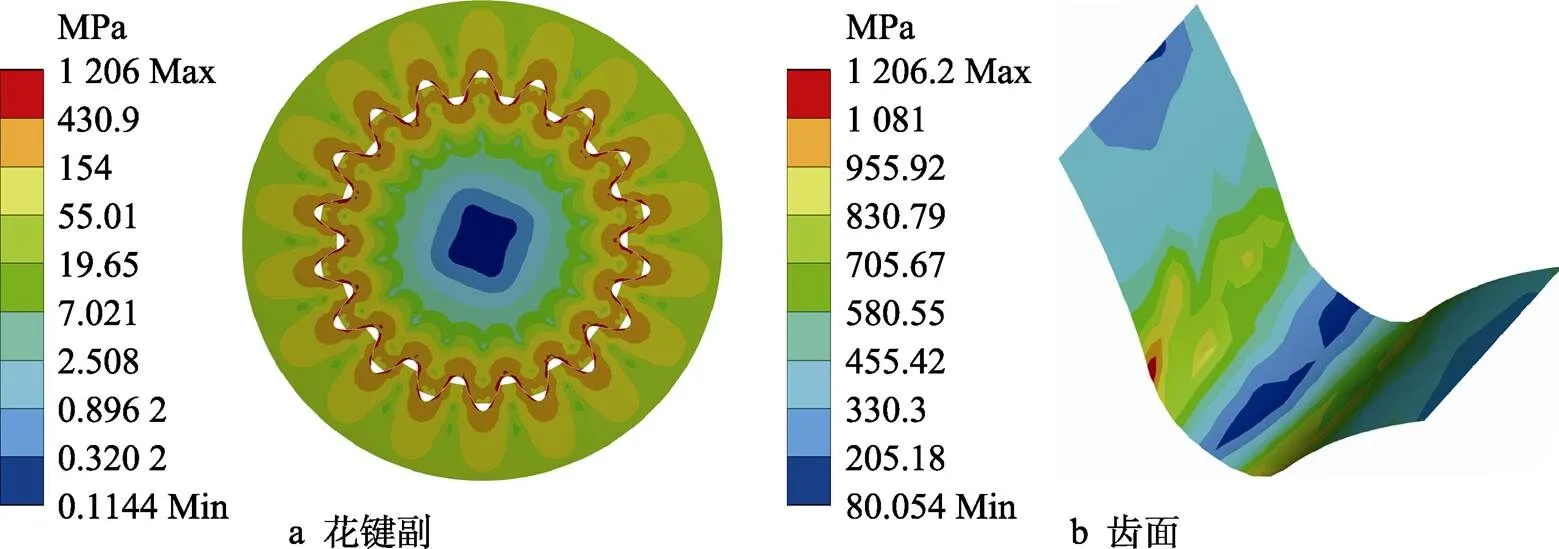

微动幅值为50 μm时的有限元求解结果见图2a,可知花键副各键齿应力分布趋势相同,内、外花键的应力集中均位于齿根处,与齿根处易发生失效破坏的工程实际相同。外花键键齿各齿面的受力情况有较大的差异,如图2b所示,齿面应力分布与花键副结构的“薄壁”特性有关,应力集中位于轴侧齿根处。啮合接触区近齿根处应力最大,从齿根到齿顶应力逐渐降低。各键齿的受力与滑移情况随花键副转动而变化,滑移量分布差异较大,部分齿面的滑移量为0。

2.1.2 工程实例验证

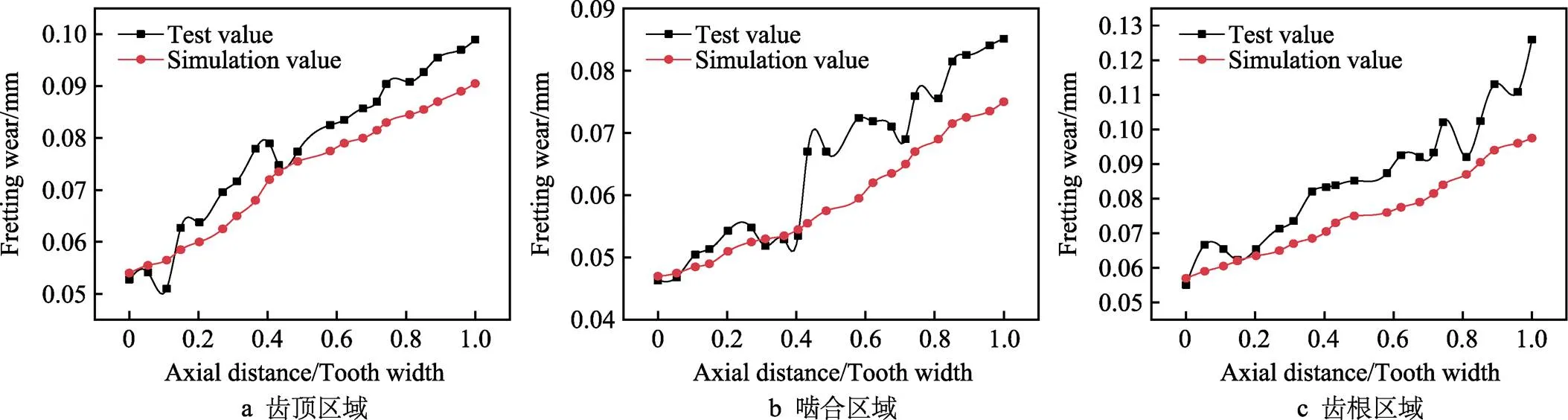

仿真模拟研究基于外花键的计算结果,上述模型的建立基于微幅振动与谐波循环载荷的加载,模型的准确性需要实际工程样品检测的进一步验证。参考某航空主减速器中渐开线花键副磨损后的齿廓分析结果,与基于上述模型的磨损量预估值进行验证分析,文中磨损量指磨损深度。进行比例换算消除几何因素的影响后,键齿齿顶、啮合以及齿根3个部位的磨损量检测值与仿真模拟估计值如图3所示。

图2 等效应力分布

图3 微动磨损量验证

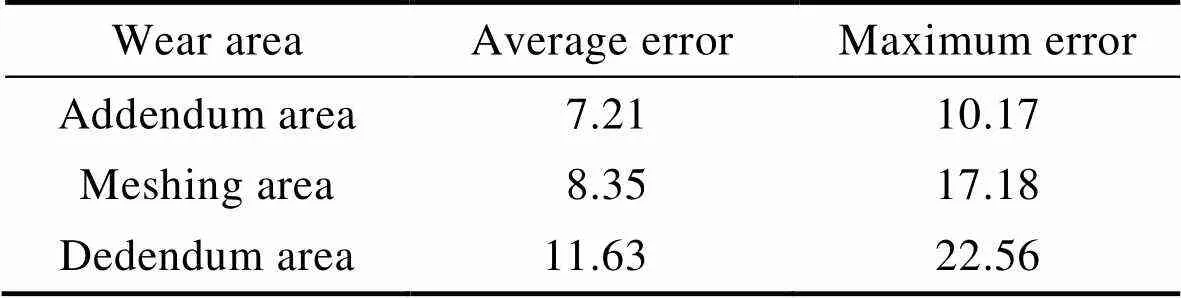

轴向方向,基于花键副微动有限元模型的微动磨损量预测值与工程实际检测值具有相同的增长趋势,从载荷输入端向载荷输出端(外花键外侧向外花键轴侧)微动磨损量逐渐增大,与接触应力的分布趋势一致。齿根处的微动磨损最严重,啮合区与齿顶处的磨损程度较轻。由于实际应用中,花键副的表面形貌演变是一个不断变化的复杂过程,并伴有加工留下的切削痕迹、塑性变形以及安装误差等因素,导致试验模型与工程样件在几何参数与摩擦接触系数等方面存在差异,进而导致微动磨损量的差值。如表2所示,数值上,齿根区域的误差值最大,磨损量的误差值与接触应力的大小呈正相关;平均误差的最大值为11.63%,3个部位的微动磨损量差异均处在可靠区间内,验证了本节花键副微动有限元模型的合理性,其可被用于花键副微动磨损问题的研究。

表2 磨损量对比

Tab.2 Comparison of fretting wear %

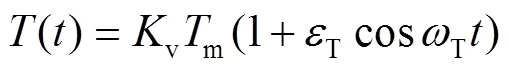

2.2 航空渐开线花键传动载荷分析

2.2.1 传动载荷的影响

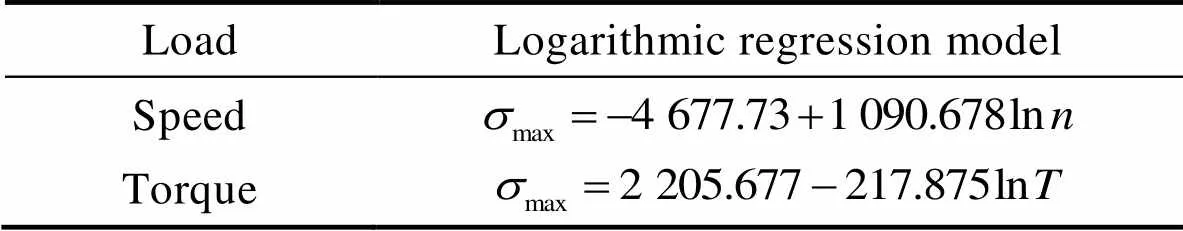

表3 等效应力-载荷回归模型

Tab.3 Regression model of equivalent stress-load

图4为花键副最大等效应力与施加载荷的关系,发现转矩与转速均独立影响键齿的受力情况,键齿所受最大等效应力随着转矩与转速的增加而增大。

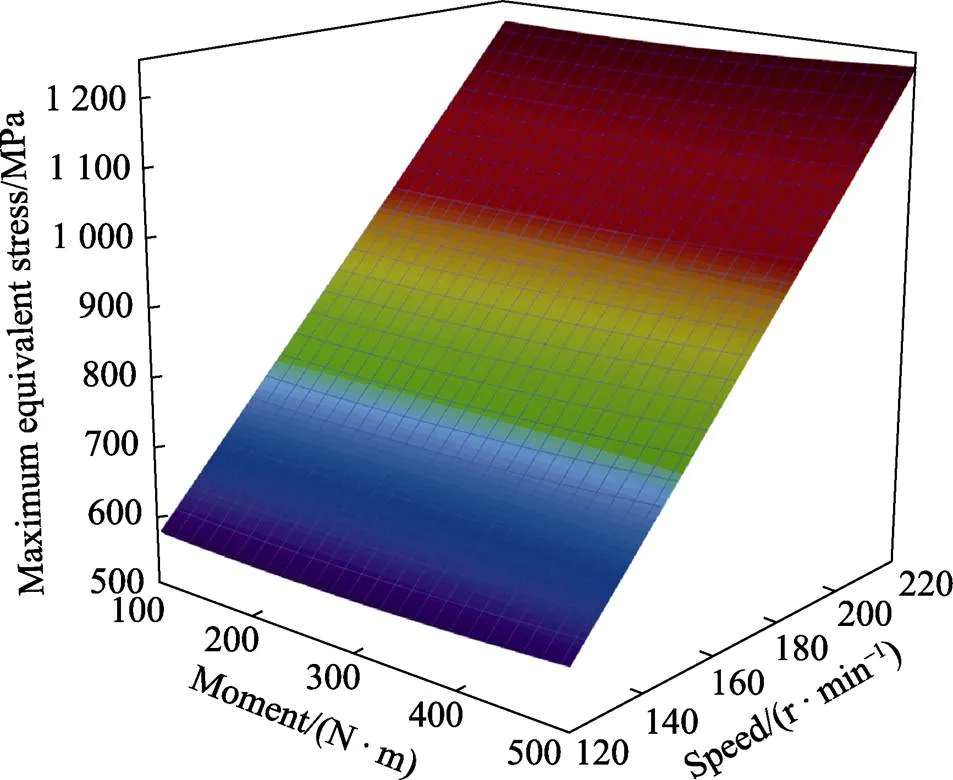

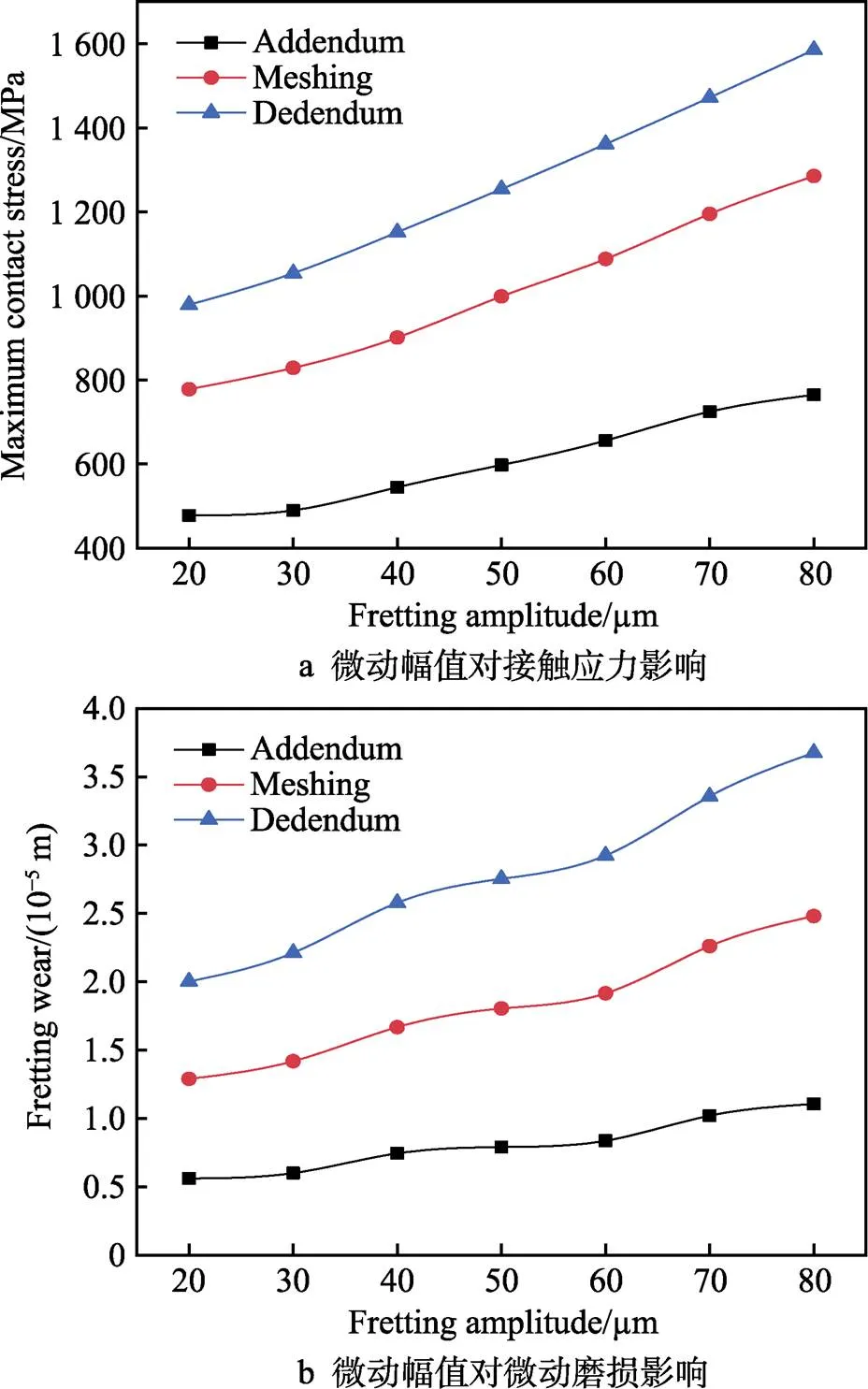

2.2.2 载荷分配分析

发生微幅振动时,各键齿的载荷分配如图5所示。由仿真结果可知,外花键各键齿齿面的应力周向呈对称分布,随花键副转动而不断变化。外花键各键齿齿面的等效应力分布较均匀,周向各键齿承受的等效应力较为接近,在外花键的转动过程中,垂直方向的键齿易承受更大的载荷。外花键各键齿齿面的切应力变化较大,齿面存在方向相反的切应力,各键齿面的最大切应力与最小切应力之差近似相等。

图4 花键副最大等效应力与载荷的关系

图5 外花键各键齿应力

2.3 不同因素对微动磨损的影响

在渐开线花键副微动磨损模型的基础上,对不同微动幅值、动载系数、不同不对中量的花键副模型进行数值模拟计算。

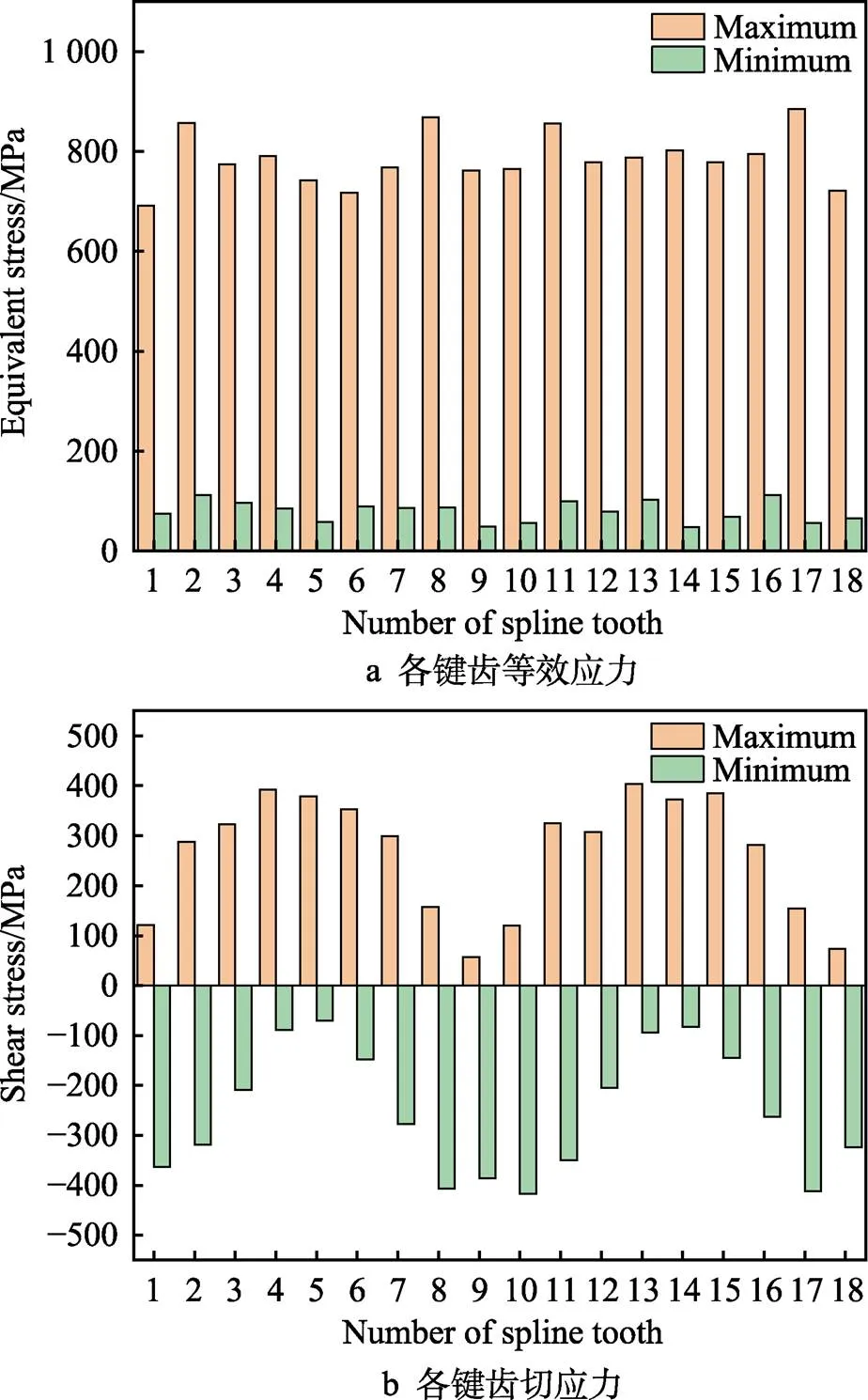

2.3.1 微动幅值的影响

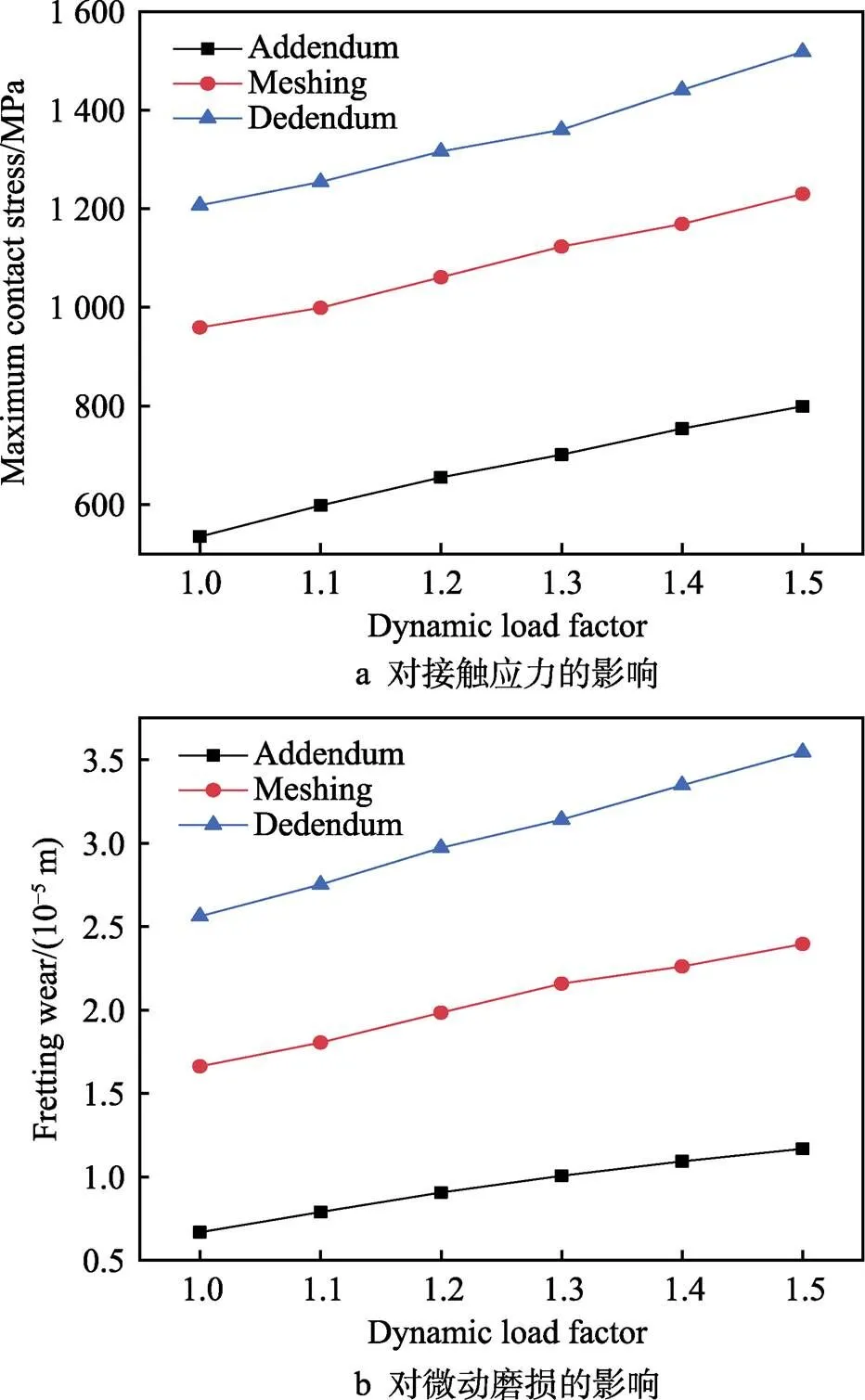

微动幅值为微动磨损的重要影响因素。在微动区间内,微动幅值取20~80 μm。如图6所示,随着微动幅值的增加,花键副最大接触应力增大;随着微动幅值的增加,花键副的微动磨损深度增大;随花键副的微幅转动,各键齿具有相同的受力与微动磨损趋势;接触应力与滑移量最大值均位于啮合区近齿根处,使齿根处的微动磨损最严重,且齿根处的接触应力与微动磨损量受微动幅值的影响最显著。由于微动幅值直接影响花键副的角位移,各键齿间的受力与磨损情况在此不进行讨论。

图6 微动幅值的影响

2.3.2 动载系数的影响

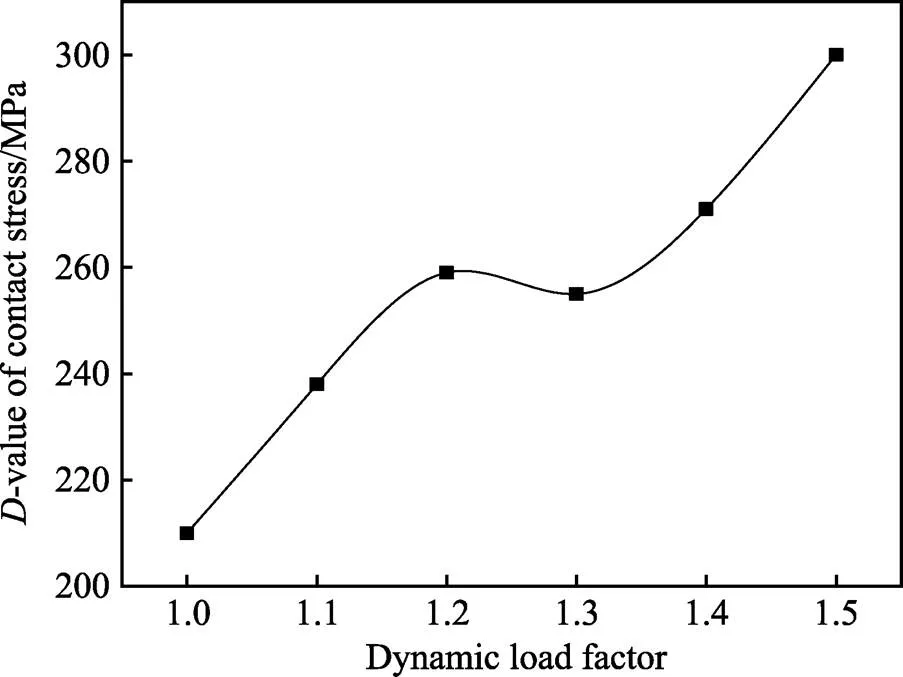

如图8所示,在花键副承受转矩均值、系统转速不变的情况下,动载系数越大,键齿间的载荷分配越不均衡。动载系数的增加使花键副承受的附加动载荷增大,使啮合间隙小的键齿承担更大的载荷,而啮合间隙较大的键齿承受的载荷减小,进而加剧齿间载荷的分配不均。因此,在花键副的加工制造中必须严格把控间隙误差,使动载系数减小、齿间载荷分配均匀。

图7 动载系数的影响

图8 动载系数对齿间应力差值的影响

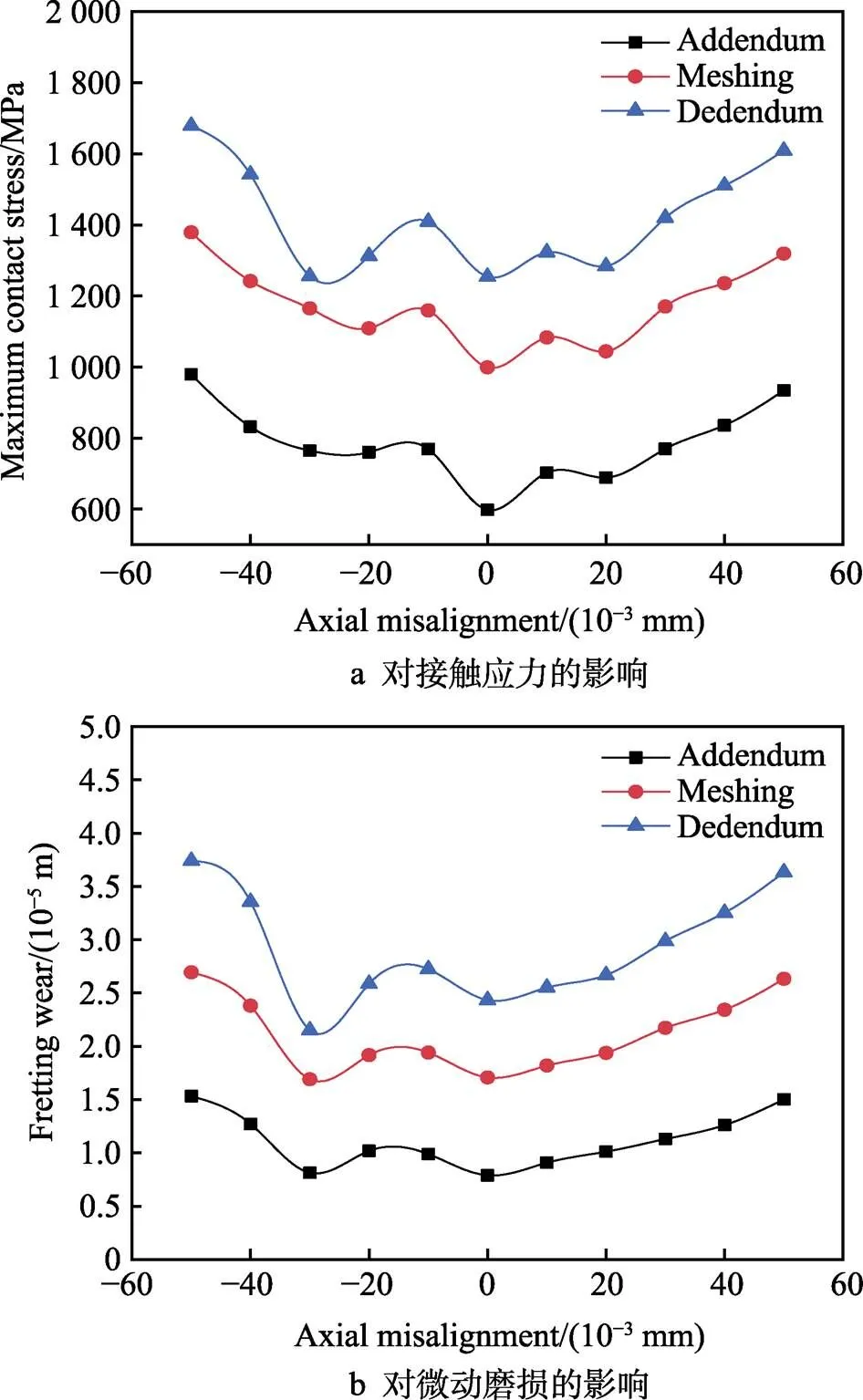

2.3.3 轴向不对中量的影响

图9 轴向不对中的影响

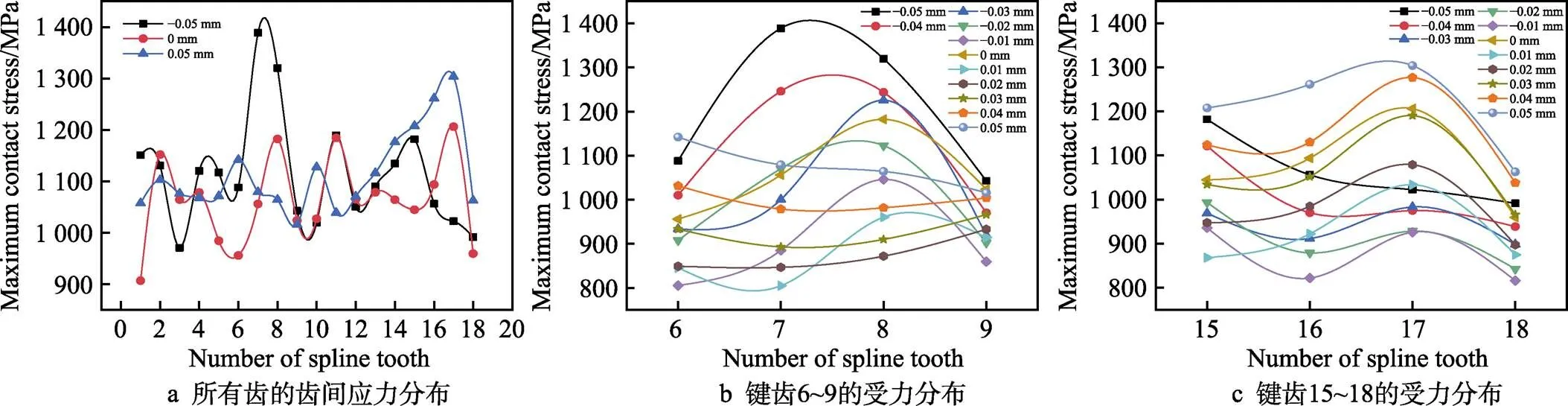

如图10所示,产生足够大的不对中量后,发生正方向不对中时,间隙减小侧键齿15~18齿面的接触应力显著增大;发生负方向不对中时,间隙减小侧键齿6~9齿面的接触应力显著增大。进一步提取键齿6~9与键齿15~18的接触应力可知,键齿6~9在发生负方向不对中时承受的接触应力更大,在发生正方向不对中时承受的接触应力更小;键齿15~18在发生正方向不对中时承受的接触应力更大,在发生负方向不对中时承受的接触应力更小,这与理论分析结果一致。

图10 齿间应力受不对中量的影响

3 结论

1)花键副应力集中位于花键轴侧的齿根处,各键齿的受力与滑移情况随花键副转动而变化,轴向从载荷输入端向载荷输出端微动磨损量逐渐增大,齿根处的微动磨损最严重,模拟结果与试验结果吻合较好,趋势一致,验证了模型的合理性。

2)键齿所受最大等效应力随施加载荷的增加而增大,最大等效应力受转速的影响远大于受转矩的影响。

3)在微动区间内,微动幅值、动载系数与轴向不对中量的增加使花键副接触应力与微动磨损量增大,同时会使键齿间的载荷分配更加不均衡,花键副的自对中特点能够产生一定的对中补偿,减弱轴向不对中的影响。

[1] 王永亮, 赵广, 孙绪聪, 等. 航空花键研究综述[J]. 航空制造技术, 2017, 60(3): 91-100.

WANG Yong-liang, ZHAO Guang, SUN Xu-cong, et al. Review on Research of Aviation Spline[J]. Aeronautical Manufacturing Technology, 2017, 60(3): 91-100.

[2] MEDINA S, OLVER A V. An Analysis of Misaligned Spline Couplings[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2002, 216(5): 269-278.

[3] Wink C H, Nakandakari M. Influence of Gear Loads on Spline Couplings[J]. Power Transmission Engineering, 2014, 3: 41-49.

[4] 周春平, 张开林. 高速动车组万向节传动轴花键接触分析[J]. 机械, 2008, 35(4): 8-10.

ZHOU Chun-ping, ZHANG Kai-lin. Contact Analysis for Cardan Shaft Spline of High Speed EMUs[J]. Machinery, 2008, 35(4): 8-10.

[5] 胡正根, 朱如鹏, 靳广虎, 等. 航空渐开线花键副微动摩擦接触参数分析[J]. 中南大学学报(自然科学版), 2013, 44(5): 1822-1828.

HU Zheng-gen, ZHU Ru-peng, JIN Guang-hu, et al. Analysis of Fretting Frictional Contact Parameters of Aviation Involute Spline Couplings[J]. Journal of Central South University (Science and Technology), 2013, 44(5): 1822- 1828.

[6] 胡正根, 朱如鹏, 靳广虎, 等. 齿向分段抛物线修形对渐开线花键副微动磨损参数的影响[J]. 航空动力学报, 2013, 28(7): 1644-1649.

HU Zheng-gen, ZHU Ru-peng, JIN Guang-hu, et al. Effect of Axial Piecewise Parabolic Modification on Fretting Wear Parameters of Involute Spline Couplings[J]. Journal of Aerospace Power, 2013, 28(7): 1644-1649.

[7] 陈元, 朱如鹏, 靳广虎. 航空渐开线花键副齿面摩擦功分析[J]. 机械传动, 2015, 39(8): 119-121.

CHEN Yuan, ZHU Ru-peng, JIN Guang-hu. Analysis of Tooth Surface Friction Work of Aviation Involute Spline Pair[J]. Journal of Mechanical Transmission, 2015, 39(8): 119-121.

[8] DING J, LEEN S B, MCCOLL I R. The Effect of Slip Regime on Fretting Wear-Induced Stress Evolution[J]. International Journal of Fatigue, 2004, 26(5): 521-531.

[9] DING J, MCCOLL I R, LEEN, et al. A Finite Element Based Approach to Simulating the Effects of Debris on Fretting Wear[J]. Wear, 2007, 263(1): 481-491.

[10] DING J, MCCOLL I R, LEEN S B. The Application of Fretting Wear Modelling to a Spline Coupling[J]. Wear, 2007, 262(9-10): 1205-1216.

[11] CARTER B J, SCHENCK E C, WAWRZYNEK P A, et al. Three-Dimensional Simulation of Fretting Crack Nucleation and Growth[J]. Engineering Fracture Mechanics, 2012, 96: 447-460.

[12] 薛向珍. 航空渐开线花键副微动磨损机理及磨损量预估方法研究[D]. 西安: 西北工业大学, 2017.

XUE Xiang-zhen. Investigation on Mechanism and Prediction Method of Fretting Wear in Aero-Engine Involute Spline Coupling[D]. Xi'an: Northwestern Polytechnical University, 2017.

[13] 谭援强, 蒋理宽, 姜胜强, 等. 渐开线花键副微动摩擦接触分析[J]. 机械工程学报, 2018, 54(7): 123-130.

TAN Yuan-qiang, JIANG Li-kuan, JIANG Sheng-qiang, et al. The Fretting Frictional Contact Analysis of Involute Spline Coupling[J]. Journal of Mechanical Engineering, 2018, 54(7): 123-130.

[14] 胡娟娟, 胡检发, 谭援强, 等. 渐开线花键副齿廓修形研究[J]. 机械强度, 2018, 40(1): 138-144.

HU Juan-juan, HU Jian-fa, TAN Yuan-qiang, et al. Research on Profile Modification of Involute Spline Coupling [J]. Journal of Mechanical Strength, 2018, 40(1): 138-144.

[15] 余媛媛, 胡玉梅, 戴兴梦, 等. 花键副微动磨损分析及参数优化[J]. 机械科学与技术, 2021, 40(6): 828-834.

YU Yuan-yuan, HU Yu-mei, DAI Xing-meng, et al. Fretting Wear Analysis and Parameter Optimization of Spline Pairs[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(6): 828-834.

[16] 赵广, 刘占生, 叶建槐, 等. 转子-不对中花键联轴器系统动力学特性研究[J]. 振动与冲击, 2009, 28(3): 78-82, 200.

ZHAO Guang, LIU Zhan-sheng, YE Jian-huai, et al. Dynamic Behavior of a Rotor-Misaligned Spline Coupling System[J]. Journal of Vibration and Shock, 2009, 28(3): 78-82, 200.

[17] 王庆国, 陈大兵, 魏静, 等. 基于有限元法的渐开线花键联接接触分析[J]. 机械传动, 2014, 38(1): 134-137.

WANG Qing-guo, CHEN Da-bing, WEI Jing, et al. Contact Analysis of Involute Spline Joint Based on FEM[J]. Journal of Mechanical Transmission, 2014, 38(1): 134-137.

[18] HONG J, TALBOT D, KAHRAMAN A. Load Distribution Analysis of Clearance-Fit Spline Joints Using Finite Elements[J]. Mechanism and Machine Theory, 2014, 74: 42-57.

[19] HONG J, TALBOT D, KAHRAMAN A. A Generalized Semi-Analytical Load Distribution Model for Clearance- Fit, Major-Fit, Minor-Fit, and Mismatched Splines[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2016, 230(7-8): 1126-1138.

[20] 李玲, 麻诗韵, 阮晓光, 等. 加载相位差对微动磨损影响的数值模拟研究[J]. 表面技术, 2018, 47(9): 93-100.

LI Ling, MA Shi-yun, RUAN Xiao-guang, et al. Numerical Simulation of the Effect of Loading Phase Difference on Fretting Wear[J]. Surface Technology, 2018, 47(9): 93-100.

[21] 米雪, 唐攀, 沈平川, 等. 690合金管在不同法向载荷下的切向微动磨损性能研究[J]. 表面技术, 2020, 49(11): 191-197.

MI Xue, TANG Pan, SHEN Ping-chuan, et al. Tangential Fretting Wear Characteristics of 690 Alloy Tubes under Different Normal Force[J]. Surface Technology, 2020, 49(11): 191-197.

Simulation Study on Fretting Wear of Aviation Involute Spline

1,1,2,3,2,3

(1. School of Mechanical, Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044, China; 2. AECC Hunan Aviation Powerplant Research Institute, Hunan Zhuzhou 412002, China; 3. Key Laboratory of Helicopter Transmission Technology, Hunan Zhuzhou 412002, China)

Aiming at the serious engineering problem on fretting wear of aviation spline, the influences of various factors on the stress and fretting wear of spline pair and the differences of intertooth space were studied. A fretting model of involute spline pair based on the fretting wear mechanism was established and it was verified by comparing the engineering test data. Through different loading methods, the influences of different loads on the spline pair of the helicopter reducer were studied and analyzed, and the influences of the fretting amplitude, dynamic load factor and the axial misalignment on the stress distribution and fretting wear of the spline transmission were analyzed comparatively. In the simulation results, the effect mean square value of the speed load was much larger than that of the torque load. The fretting amplitude was between 20 μm and 80 μm, the dynamic load factor was between 1.0 and 1.5, and the axial misalignment was between ‒0.05 mm and 0.05 mm. The contact stress and fretting wear increased as various factors increased. The contact stress and fretting wear near the spline teeth root in the meshing area were the largest. Axial misalignment in different directions had different effects on the intertooth space, especially the spline with 6~9 and 15~18 teeth. The research results show that in spline transmission, the influence of the transmission speed on stress is greater compared with the transmission torque; the stress concentration and fretting wear near the spline teeth root in the meshing area are more serious; the fretting amplitude, dynamic load factor, the axial misalignment are positively related to the fretting wear and the axial alignment of the spline pair can decrease the influence of axial misalignment; there are differences in stress and fretting wear among different meshing areas and intertooth space.

finite element method (FEM); involute spline pair; fretting friction; fretting wear; contact stress

TH117

A

1001-3660(2022)04-0149-08

10.16490/j.cnki.issn.1001-3660.2022.04.014

2021-03-24;

2021-09-08

2021-03-24;

2021-09-08

中国航发自主创新专项资金项目

AECC Independent Innovation Special Fund Project

于司泰(1996—),男,硕士,工程师,主要研究方向为机械设计。

YU Si-tai (1996—), Male, Master, Engineer, Research focus: mechanical design.

兰惠清(1973—),女,博士,教授,主要研究方向为机械设计。

LAN Hui-qing (1973—), Female, Doctor, Professor, Research focus: mechanical design.

于司泰, 兰惠清, 蔡建斌, 等. 航空渐开线花键微动磨损的仿真模拟研究[J]. 表面技术, 2022, 51(4): 149-156.

YU Si-tai, LAN Hui-qing, CAI Jian-bin, et al. Simulation Study on Fretting Wear of Aviation Involute Spline[J]. Surface Technology, 2022, 51(4): 149-156.

责任编辑:万长清