光学望远镜镜片旋转镀膜修正挡板的仿真设计

2022-04-25孙伟超许竞林星魁艾力伊沙木丁

孙伟超,许竞,林星魁,艾力·伊沙木丁

光学望远镜镜片旋转镀膜修正挡板的仿真设计

孙伟超,许竞,林星魁,艾力·伊沙木丁

(中国科学院新疆天文台,乌鲁木齐 830011)

提高新疆天文台南山观测基地ZZS1800-1/G真空镀膜机的膜厚均匀性指标。通过建立旋转行星夹具系统的膜厚分布模型,利用高精度数值计算,基于ZZS1800-1/G真空镀膜机,研究镀膜机结构参数与镜面几何结构对膜厚均匀性的影响,分析蒸发源位置、望远镜镜片参数与修正挡板形状的关系,并进行修正挡板的仿真设计与验证。在旋转行星夹具系统中,蒸发源与原点的距离对半径较大的镜面膜厚均匀性的影响最为明显。该距离600 mm以内,在镜面半径小于100 mm时,膜厚均匀性均低于1.7%;镜面半径为600 mm时,膜厚均匀性最佳,为23%。加入修正挡板后,膜厚均匀性理论计算值为0.035%。在镀半径为600 mm的镜片时,为保证均匀性小于1%,修正挡板的加工形变量要控制在2.2%以内。加入修正挡板可有效提高ZZS1800-1/G真空镀膜机的膜厚均匀性,本文建立的仿真模型可为ZZS1800-1/G真空镀膜机在实际镀膜工作时修正挡板的设计提供理论参考依据。

真空镀膜;蒸发源;光学薄膜;膜厚均匀性;修正挡板;数值分析

地基光学望远镜的镜片与空气长期接触,受空气中的酸性气体、尘埃、湿度等因素的影响,望远镜镜片的膜层会随使用时间的延长出现不同程度的腐蚀。表面微观几何形状受到破坏造成的膜厚分布不均会严重破坏膜系的光学特性,导致光学元件不同位置上的光谱曲线发生漂移,引发偏振像差和波面畸变等现象,严重影响光学元件的远场衍射特性[1],降低望远镜的观测效率。因此,对望远镜镜面进行定期镀膜是保持地基光学望远镜观测效率的重要技术手段之一。

新疆天文台南山观测基地目前运行着包括1.2 m量子通信望远镜、1 m大视场望远镜[2]等60余台光学天文望远镜,开展天体物理及空间目标与碎片方面的观测研究工作。为保障这些望远镜镜片定期地镀膜,南山观测基地配备了一台ZZS1800-1/G真空镀膜机。如何保证该镀膜机在镀膜过程中镜片膜系的均匀性,是目前亟需解决的问题。

薄膜厚度空间分布的均匀性是镀膜工艺中的难点之一,也是高性能光学薄膜镀膜的一个重要研究方向[3]。镀膜过程中,影响膜厚均匀性分布的因素有很多[4-6],改进镀膜工艺中的膜厚均匀性的方法主要有以下途径:(a)改进镀膜机夹具的形式,如公转夹具和公转自转相结合的行星夹具[7-8];(b)建模分析镀膜机结构参数对膜厚均匀性的影响,寻求更高膜厚均匀性的最优解[9];(c)膜厚修正挡板的设计与引入[10-12];(d)采用多个镀膜源提高膜厚均匀性[13-15]。

南山观测基地目前运行的望远镜镜片多为曲面结构,且因ZZS1800-1/G真空镀膜机的结构参数在安装时已经固定。故本文在非球面大口径镀膜修正挡板设计方法研究的基础上[16],考虑单蒸发源和双蒸发源的不同情况,结合方法(a)与方法(c),为ZZS1800-1/G真空镀膜机建立了膜厚数值模型,研究在对不同曲面结构以及口径的光学望远镜镜片镀膜时修正挡板形状对镀膜均匀性的影响,并给出了工艺限定条件下修正挡板的形状与加工要求。

1 旋转曲面镀膜膜厚均匀性分析

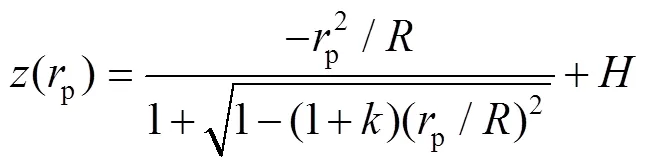

根据曲面函数[17],结合镜面实际位置,本文采用的镜面曲面函数可以描述为:

式中:p为孔径半径,且p=p+yp;(p)为p处的镜面高度;为顶点曲率半径;为镀膜机夹具高度;为二次非球面系数,=0时为球面,= –1时为抛物面,<–1时为双曲面,-1<<0时为扁平椭球面,>0时为扁长椭球面。

ZZS1800-1/G真空镀膜机的夹具高度为1 300 mm。当蒸发源半径和夹具高度的比值小于1/17时,蒸发源可以被视为一个点面源[18]。根据实际蒸发源大小,蒸发源可以认为是点源。

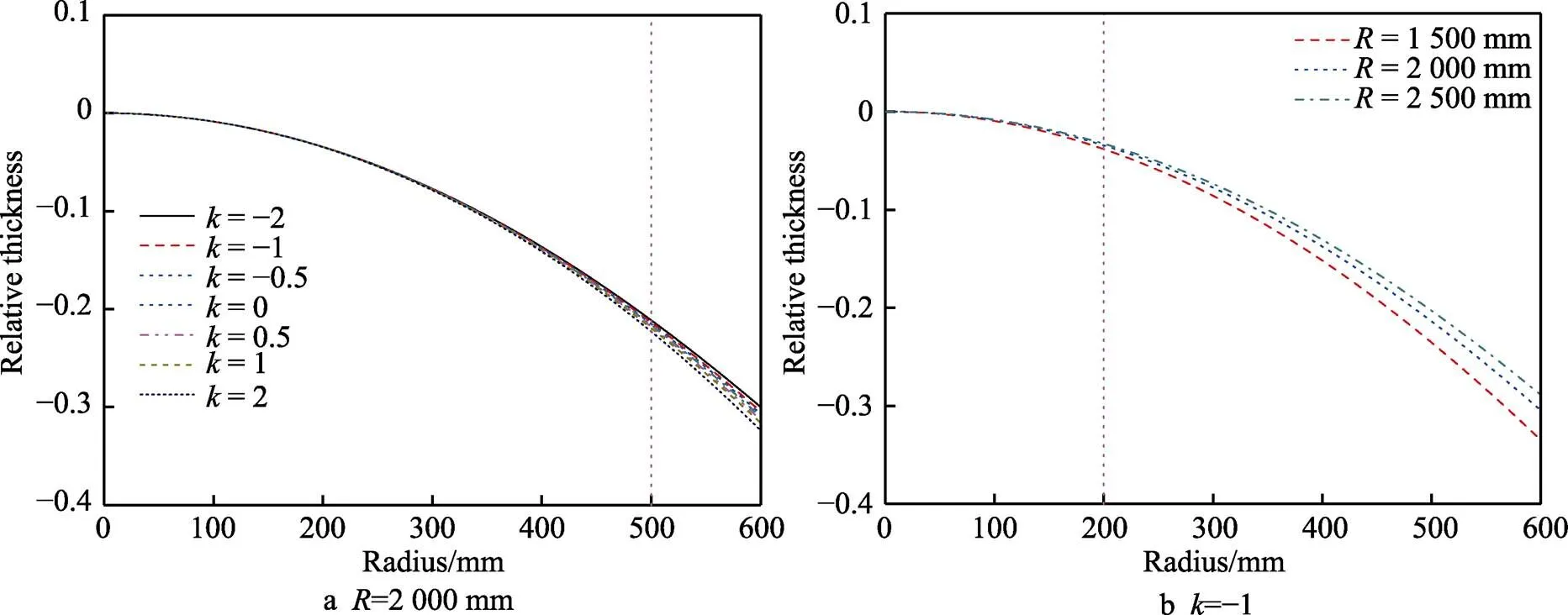

基板的转动可以提高均匀性。利用行星夹具系统,基板匀速旋转1周时,根据蒸发源(Knudsen)余弦定律[11],镜面p处膜厚分布的表达式见式(2)。

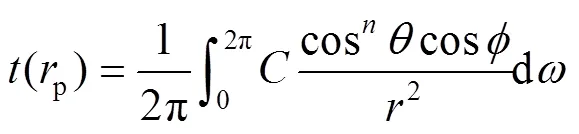

如图1所示,蒸发源为(, 0, 0),镜面p处的点为(p,p,p),是蒸发源到点的距离,是和z轴的夹角,是和镜面上点法向量的夹角。式(2)中的是常数,是描述蒸发源的蒸发特性,不同的镀膜机有不同的蒸发特性,本文统一采用2.6[16],为点相对初始位置转动的方位角度。可以用数值分析的方法解决[11]。考虑到积分的复杂性,采用Simpson积分法。

图1 镀膜系统几何结构

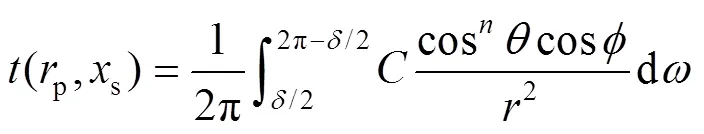

关于膜厚分布的均匀性,利用残差比公式表示,见式(3)。

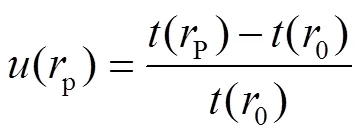

式中:0为坐标系原点。理论上,在平行夹具系统中,基板匀速旋转1周后,只要在同一p处,膜厚分布均匀性与蒸发源数量无关。图2展示了蒸发源在轴不同位置对膜厚均匀性的影响。当镜面半径r小于100 mm时,平行夹具系统中镜面膜厚均匀性低于1.7%。对于大口径镜面(r>100 mm)来说,蒸发源离原点越远,均匀性越好,在p=600 mm处最佳,为23%。缺点是会造成镀膜材料的损耗,对r<100 mm的望远镜镜片镀膜时,该缺点尤为明显。考虑到镀膜机真空腔内口径和材料的损耗,ZZS1800-1/G真空镀膜机采用的蒸发源位置参数s=500 mm。

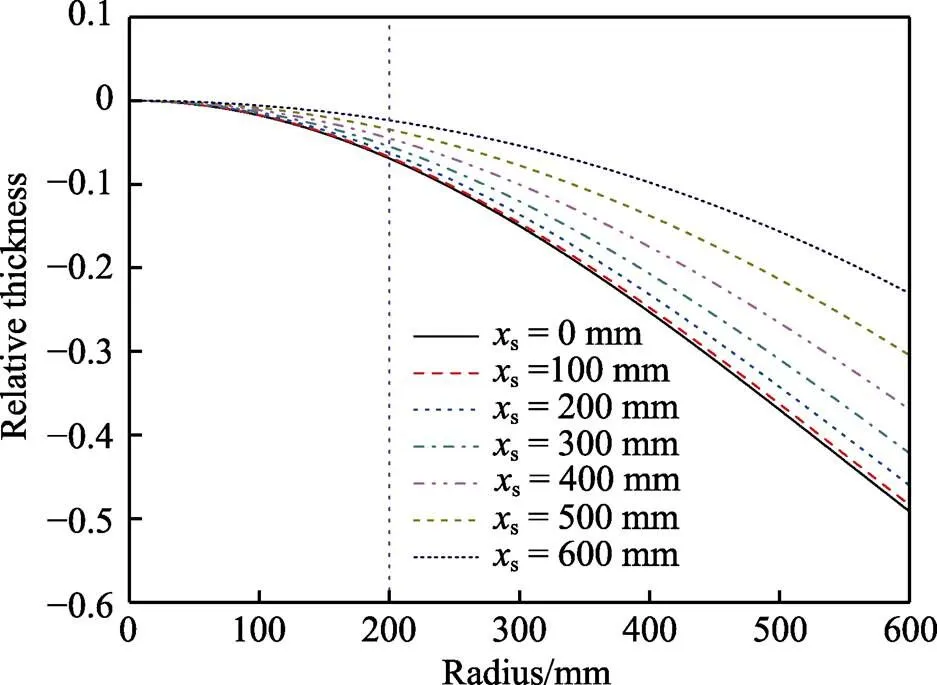

望远镜镜片的几何结构对镀膜均匀性的影响如图3所示。根据式(1),镜面几何结构由二次非球面系数和曲率半径决定,从图3中可以看出,在镜面位置500 mm和200 mm处,这2个参数对膜厚均匀性的影响开始显现。相较点源位置的变化,这2个参数的影响效果并不显著。在半径位置600 mm处,值的差异造成的相对厚度最大差为0.025,值的差异造成的相对厚度最大差为0.046。

图2 蒸发源在x轴不同位置对膜厚均匀性的关系(R=2 000 mm,k= –1)

图3 望远镜镜片的几何结构对镀膜均匀性的影响(xs=500 mm)

Fig.3 Calculation results of the film thickness uniformity of lenses with different geometry (s=500 mm)

综上所述,在平行夹具系统中,膜厚的均匀性与镀膜机真空腔内的结构和镜面的曲面结构有关。平行夹具均匀旋转虽然能提高膜厚均匀性,但是对于镜面半径大于100 mm的镜面,均匀性高于1%,依然很差,无法满足镜面镀膜要求。因此,需要设计修正挡板,以进一步提高镀膜均匀性。

2 旋转曲面镀膜的修正挡板设计

对于大口径热蒸发镀膜机而言,优化几何配置和设计合适的修正挡板是校正光学元件表面膜厚分布均匀性的主要方法[19]。增加修正挡板是为了在p处选择性地阻碍镀膜材料被喷射到镜面,以保证每个p处都有相同的膜厚。一种简单有效的修正挡板设计方法是挡板投影法,即先计算修正挡板在蒸发源平面的投影,再在镜面和蒸发源所在平面之间加工出和镜面相同曲率的挡板[16]。

常规的修正挡板设计方法是凭借操作人员的镀膜经验,通过大量的试验反复修改挡板形状和尺寸来实现光学元件表面膜厚的均匀分布[20-21]。这种递进的修正挡板设计方法通常需要多次的试验进行改进,费时费力,并且每一次试验都需要花费较大的成本。由于修正挡板的设计对镀膜过程中膜厚均匀性有很大的影响,因此通过计算机理论仿真设计修正挡板的形状显得尤为重要。在设计修正挡板的形状时,镜面几何结构及口径,蒸发源具体位置及数量,都会造成设计方案的差异。

文献[22-26]介绍了多种使用修正挡板技术校正光学元件表面薄膜厚度分布均匀性的方法。根据镀膜机实际情况,经过添加修正挡板后的膜厚分布(p,s)为:

式中:定义为挡板投影在p处的孔径张角。为了使镜面每处膜厚相同,令(p,s)=min,min表示(p,s)在p处理论计算的最小值。根据图2和图3可知,min取的是p在镜面半径处的值。的求解采用数值逼近的方法,得到精确的值进而得出修正挡板的形状。

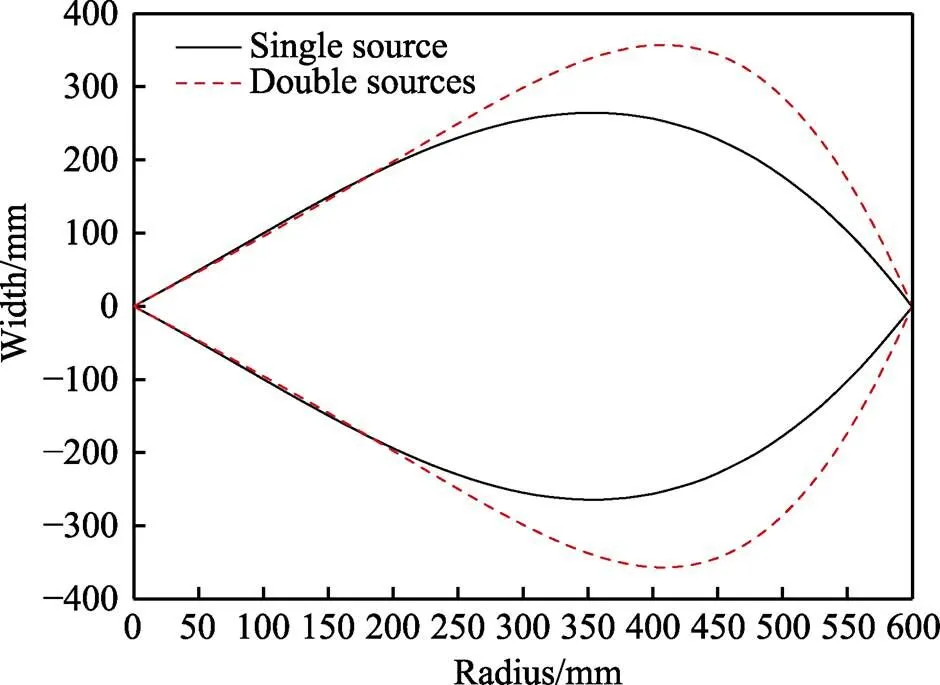

首先考虑蒸发源个数对修正挡板的影响,如果是轴对称的2个蒸发源,则膜厚分布为(p,s)+(p, –s)。对于r为600 mm的望远镜镜面,s500 mm单蒸发源和双蒸发源设计的修正挡板的形状如图4所示。ZZS1800-1/G 真空镀膜机使用的是2个对称的蒸发源,因此后续的计算中统一使用双源模型。

图4 单蒸发源与双蒸发源所对应的修正挡板形状(Mr=600mm,xs=500 mm,k= –1,R=2 000 mm)

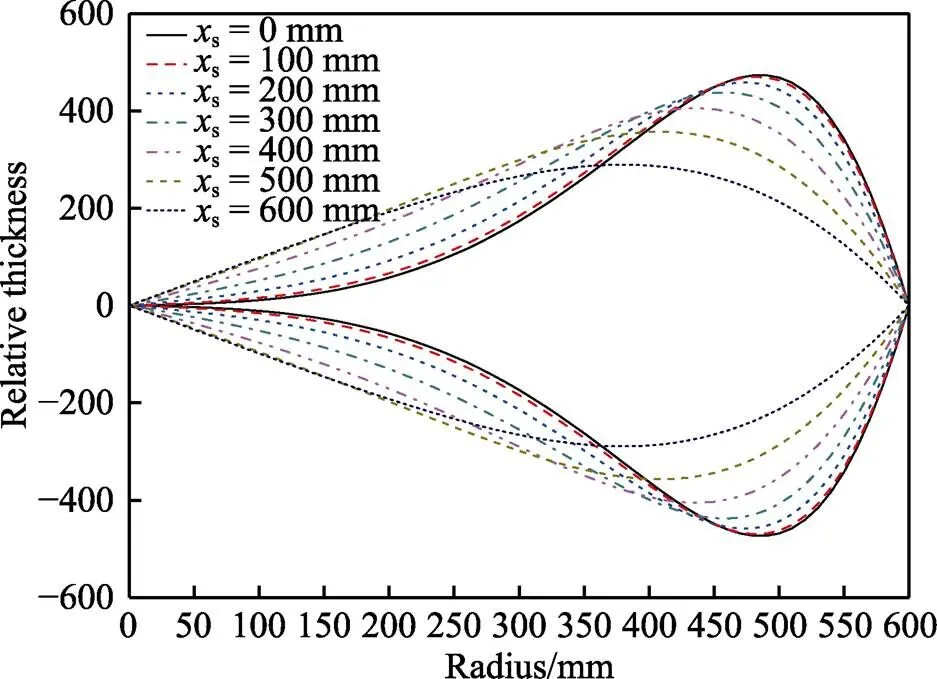

双蒸发源的相对位置s对修正挡板形状的影响如图5所示。可以看出,双蒸发源距离原点越近,挡板的形状越复杂。目前ZZS1800-1/G真空镀膜机配置的双蒸发源距离原点的位置为500 mm,修正挡板的形状大致呈渐尖型叶片形状。

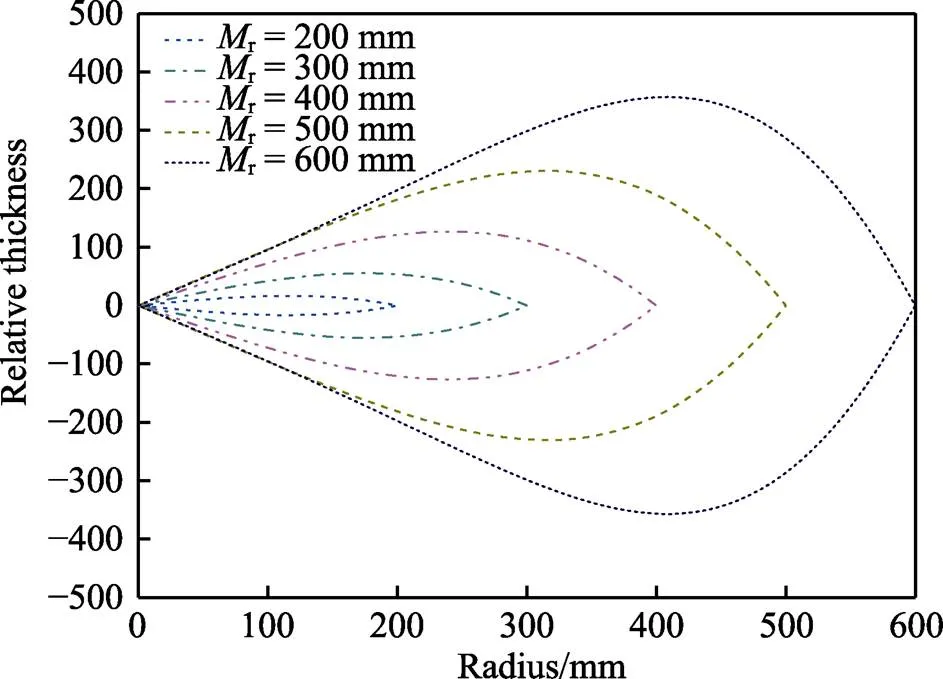

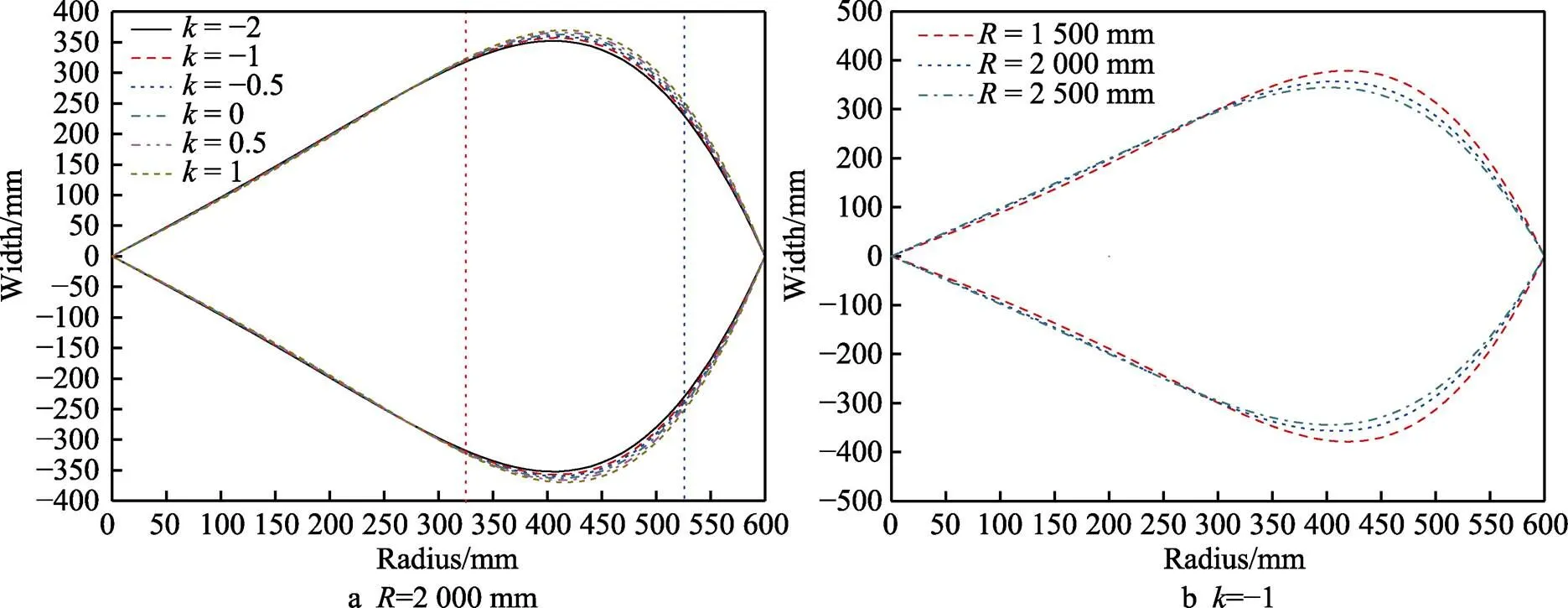

新疆天文台南山观测基地运行的60余台光学望远镜镜片半径为150~600 mm,且镜面的曲面结构各不相同。光学望远镜镜片尺寸对修正挡板设计的影响如图6所示。当镜片半径越小,所需的修正挡板面积越小。、2个参数对修正挡板设计的影响如图7所示。可以看出,值对修正挡板的形状影响主要体现在挡板350~550 mm出现的形变。在实际镀膜工艺中,细微的差异都会导致镜面膜厚不均匀,出现较大的偏差,从而影响光学望远镜的精密观测。因此,在镀膜之前必须根据望远镜镜面的半径大小、和,做出相应的修正挡板。

图5 双蒸发源相位置参数xs对修正挡板形状结构的影响(Mr=600mm,k= –1,R=2 000 mm)

图6 光学望远镜镜片半径Mr与修正挡板形状的关系(k= –1,R=2 000 mm)

图7 光学望远镜镜片的曲面结构与修正挡板形状的关系(Mr=600 mm)

3 修正挡板工艺仿真分析

为了验证数值模型计算出的修正挡板形状的有效性,根据曲面结构为=2 000 mm、= –1、半径为600 mm的镜片设计出的修正挡板的形状,对加入修正挡板后的膜厚均匀性进行了理论仿真计算。首先将修正挡板的设计参数带入式(4)后,得到膜厚分布,再利用式(3)即可得出膜厚分布的均匀性。仿真结果显示,最大均匀性误差为0.035%,说明了修正挡板对提高镀膜均匀性指标的有效性。

根据第2节的结论,双蒸发源的位置、望远镜镜片半径与结构参数都会影响镀膜时的膜厚均匀性,在实际镀膜工艺中,计算修正挡板形状时应尽可能保证这些参数的精度。此外,在修正挡板加工过程中,由于工艺等原因会造成实际形状与理论形状的偏移,该形变量会直接影响镜片最终的膜厚均匀性,对此有必要做出详细分析。

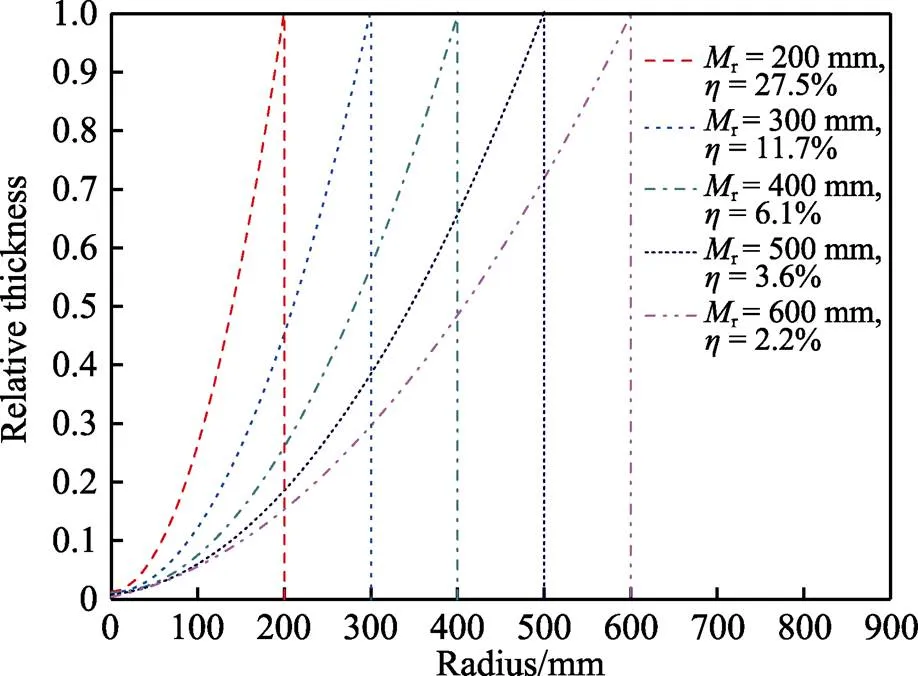

形变的百分量用表示,±·表示修正挡板偏移原有形状的量。引入后,不同半径望远镜镜片膜厚均匀性的仿真结果如图8所示。可以看出,加入形变量为的修正挡板进行旋转镜面镀膜时,若要保证膜厚均匀性,不同半径的镜片对值的限定是不同的。对于半径为600 mm的望远镜镜片,为保证膜厚均匀性小于1%,修正挡板的形变量要控制在2.2%以内。

图8 修正挡板的形变量η与膜厚均匀性的关系

4 结论

为光学望远镜镜片定期镀膜,是保证望远镜观测效率的重要技术手段。为保证镀膜时镜片膜厚均匀性,本文为新疆天文台南山观测基地ZZS1800-1/G真空镀膜机建立了光学曲面望远镜膜厚模型,理论研究了平行夹具系统中单蒸发源和双蒸发源、蒸发源位置以及镜面的曲面结构对镀膜膜厚分布以及修正挡板形状的影响。通过仿真计算,为该镀膜机在镀望远镜镜片时设计了修正挡板的形状,并得到修正挡板加工精度要求。得到的主要结论如下:

1)对大口径光学望远镜镜片镀膜时,如果不加入修正挡板,难以保证镀膜均匀性小于1%的镀膜工艺要求。仿真结果显示,ZZS1800-1/G真空镀膜机镀膜时,当镜片半径大于100 mm,且不加修正挡板时,膜厚均匀性差异超过1.7%。

2)分析了单蒸发源和双蒸发源、蒸发源位置以及镜面结构对修正挡板形状的影响,并通过理论数值仿真计算出在使用修正挡板之后,ZZS1800-1/G真空镀膜机在镀半径≤600 mm镜片时,镀膜均匀性可达0.035%,说明加入修正挡板可有效提高膜厚均匀性指标。

3)修正挡板的加工精度会影响镀膜工艺质量,为保证半径≤600 mm镜片镀膜时均匀性小于1%的工艺要求,仿真结果显示,加工形变量必须控制在2.2%以内。

[1] 熊胜明, 张云洞. 强激光主镜膜厚不均匀性对偏振和光学图像的影响[J]. 强激光与粒子束, 1992, 4(1): 59-64.

XIONG Sheng-ming, ZHANG Yun-dong. Effects of Mirror Coating Thickness non-Uniformities on Polarization and Optical Figure Properties of Laser and Beacon Light[J]. High Power Laser & Particle Beams, 1992, 4(1): 59-64.

[2] SONG Fang-fang, ESAMDIN A, MA Lu, et al. A Study of Variable Stars in the Open Cluster NGC 1582 and Its Surrounding Field[J]. Research in Astronomy and Astrophysics, 2016, 16(10): 154.

[3] 吴伟, 王济洲, 熊玉卿, 等. 半球形基底镀膜膜厚均匀性理论分析[J]. 真空科学与技术学报, 2014, 34(4): 320-324.

WU Wei, WANG Ji-zhou, XIONG Yu-qing, et al. Theory Analysis of Vacuum Evaporation of Thin Film with Uniform Thickness Hemispherical Substrate[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(4): 320-324.

[4] KOTLIKOV E N, PROKASHEV V N, IVANOV V A, et al. Thickness Uniformity of Films Deposited on Rotating Substrates[J]. Journal of Optical Technology, 2009, 76(2): 100.

[5] 马民, 谭毅. 大口径主镜镜面朝下镀膜支撑优化设计[J]. 科学技术与工程, 2020, 20(23): 9367-9377.

MA Min, TAN Yi. Optimum Design of Downward Coating Support for Large Aperture Primary Mirror[J]. Science Technology and Engineering, 2020, 20(23): 9367-9377.

[6] 朱元强. 半球透镜膜厚分布分析[J]. 光学与光电技术, 2020, 18(1): 59-62.

ZHU Yuan-qiang. Study on Film Thickness Distribution of Hemispherical Lens[J]. Optics & Optoelectronic Technology, 2020, 18(1): 59-62.

[7] 潘栋梁, 熊胜明, 张云洞, 等. 大口径镀膜机膜厚均匀性分析[J]. 应用光学, 2001, 22(1): 33-38.

PAN Dong-liang, XIONG Sheng-ming, ZHANG Yun- dong, et al. Film Uniformity Calculation of Large Caliber Coating Machine[J]. Journal of Applied Optics, 2001, 22(1): 33-38.

[8] 高晓生, 何英杰, 王展. 行星周转镀膜装置设计[J]. 真空科学与技术学报, 2015, 35(1): 44-48.

GAO Xiao-sheng, HE Ying-jie, WANG Zhan. Novel Type of Planetary Rotating Sample-Holder for Film Growth on Cylindrical Dewar by Vacuum Evaporation[J]. Chinese Journal of Vacuum Science and Technology, 2015, 35(1): 44-48.

[9] 金扬利, 邱阳, 赵华, 等. 大曲率球形基底表面膜厚均匀性的实现[J]. 真空科学与技术学报, 2014, 34(4): 336- 339.

JIN Yang-li, QIU Yang, ZHAO Hua, et al. Deposition of Coatings with Uniform Thickness on Large Hemispherical Substrate[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(4): 336-339.

[10] OLIVER J B, TALBOT D. Optimization of Deposition Uniformity for Large-Aperture National Ignition Facility Substrates in a Planetary Rotation System[J]. Applied Optics, 2006, 45(13): 3097-3105.

[11] VILLA F, MARTÍNEZ A, REGALADO L E. Correction Masks for Thickness Uniformity in Large-Area Thin Films[J]. Applied Optics, 2000, 39(10): 1602-1610.

[12] 方明, 郑伟军, 吴明, 等. 平面行星夹具均匀性修正挡板设计方法研究[J]. 真空科学与技术学报, 2006, 26(4): 286-289.

FANG Ming, ZHENG Wei-jun, WU Ming, et al. Improved Design of Uniformity Mask for Flat Planetary Fixture[J]. Chinese Journal of Vacuum Science and Technology, 2006, 26(4): 286-289.

[13] 徐树深, 梅丽文, 张建光. 镀膜装置蒸发源发射形态与膜厚分布[J]. 真空, 2010, 47(6): 23-25.

XU Shu-shen, MEI Li-wen, ZHANG Jian-guang. Emission Form of Evaporator Sources for Coating System and Film Thickness Distribution[J]. Vacuum, 2010, 47(6): 23-25.

[14] 徐均琪, 师云云, 李候俊, 等. 双源共蒸技术制备MgF2/ZnS复合薄膜的特性[J]. 表面技术, 2019, 48(2): 82-88.

XU Jun-qi, SHI Yun-yun, LI Hou-jun, et al. Properties of MgF2/ZnS Composite Films Prepared by Dual-Source Co-Evaporation Technology[J]. Surface Technology, 2019, 48(2): 82-88.

[15] 艾万君, 熊胜明. 3.6 m大口径镀膜机膜厚均匀性分析[J]. 光电工程, 2011, 38(11): 73-78.

AI Wan-jun, XIONG Sheng-ming. Analysis of Film Thickness Uniformity for Large Aperture Coater of 3.6 m in Diameter[J]. Opto-Electronic Engineering, 2011, 38(11): 73-78.

[16] 程敏, 艾力·伊沙木丁, 孙正文, 等. 大口径非球面镀膜均匀性分析与修正挡板设计[J]. 真空科学与技术学报, 2017, 37(3): 250-254.

CHENG Min, ESAMDIN Ali, SUN Zheng-wen, et al. Novel Correction Mask for Thickness Uniformity Improvement of Coatings on Large Aperture Aspheric Surface[J]. Chinese Journal of Vacuum Science and Technology, 2017, 37(3): 250-254.

[17] 勾志勇, 王江, 王楚, 等. 非球面光学设计技术综述[J]. 激光杂志, 2006, 27(3): 1-2.

GOU Zhi-yong, WANG Jiang, WANG Chu, et al. The Summary of Aspheric Optical Design Technology[J]. Laser Journal, 2006, 27(3): 1-2.

[18] 董磊, 赵元安, 易葵, 等. 不同类型蒸发源对平面夹具薄膜均匀性的影响[J]. 强激光与粒子束, 2005, 17(10): 1518-1522.

DONG Lei, ZHAO Yuan-an, YI Kui, et al. Influence of Different Kinds of Evaporation Sources on Films Uniformity[J]. High Power Laser & Particle Beams, 2005, 17(10): 1518-1522.

[19] 伦宝利. 大口径天文光学望远镜主镜镀膜的研究[D]. 北京: 中国科学院研究生院(云南天文台), 2013.

LUN Bao-li. Research on Mirror Coating of Large Diameter Astronomical Optics Telescope[D]. Beijing: Yunnan Observatories, Chinese Academy of Sciences, 2013.

[20] KELKAR P, TIRRI B, WILKLOW R, et al. Deposition and Characterization of Challenging DUV Coatings[C]// Advances in Thin-Film Coatings for Optical Applications. California: SPIE. 2008.

[21] 王长军, 熊胜明. 大口径光学元件薄膜厚度均匀性修正[J]. 强激光与粒子束, 2007, 19(7): 1153-1157.

WANG Chang-jun, XIONG Sheng-ming. Correction for Film Thickness Uniformity of Large Aperture Optical Components[J]. High Power Laser and Particle Beams, 2007, 19(7): 1153-1157.

[22] 付秀华, 赵迪, 卢成, 等. 单一蒸发源膜厚分布的均匀性[J]. 光学学报, 2019, 39(12): 425-429.

FU Xiu-hua, ZHAO Di, LU Cheng, et al. Uniformity of Film Thickness Distribution for Single Evaporation Source[J]. Acta Optica Sinica, 2019, 39(12): 425-429.

[23] BROADWAY D M, KRIESE M D, PLATONOV Y Y. Controlling Thin Film Thickness Distribution in Two Dimensions[C]//International Symposium on Optical Science and Technology. San Diego, CA: SPIE. 2001, 4145: 80-87.

[24] LI Cheng, SONG Shi-geng, GIBSON D, et al. Modeling and Validation of Uniform Large-Area Optical Coating Deposition on a Rotating Drum Using Microwave Plasma Reactive Sputtering[J]. Applied Optics, 2017, 56(4): C65- C70.

[25] SASSOLAS B, FLAMINIO R, FRANC J, et al. Masking Technique for Coating Thickness Control on Large and Strongly Curved Aspherical Optics[J]. Applied Optics, 2009, 48(19): 3760-3765.

[26] LIU Cun-ding, KONG Ming-dong, GUO Chun, et al. Theoretical Design of Shadowing Masks for Uniform Coatings on Spherical Substrates in Planetary Rotation Systems[J]. Optics Express, 2012, 20(21): 23790-23797.

Simulation Design of Correction Masks for Optical Telescope Mirrors in Rotating Coating System

,,,

(Xinjiang Astronomical Observatory, Chinese Academy of Sciences, Urumqi 830011, China)

This paper focuses on researching on the design method of correction masks utilizing for the mirror coating and aims to improve the film thickness uniformity based on ZZS1800-1/G vacuum coating machine, which equipped in Nanshan Station of Xinjiang Astronomical Observatory. By establishing the film thickness distribution model and using high precision numerical calculation, we studied the effects of structural parameters corresponding to ZZS1800-1/G vacuum coating machine and geometry structural parameters corresponding to different mirrors on film thickness uniformity, and analyzed the relevance between the shape of correction mask and the position of evaporate sources, parameters of the mirror, and display the simulation and numerical validation results of correction mask. Results showed that the distance between the evaporation source and the origin was the most obvious influence on the thickness uniformity of the mirror film with larger radius in the rotary planetary fixture system. When the distance was within 600 mm, and the mirror radius was less than 100 mm, and the uniformity of film thickness was less than 1.7%; when the mirror radius was 600 mm, the best uniformity of film thickness was 23%; and the theoretical value of the uniformity was 0.035% after adding correction mask, which shows the necessity of adding correction mask. The deformation of the correction mask needs to be within 2.2% for the purpose of keeping the uniformity less than 1% when the mirror radius was 600 mm. Correction mask can effectively improve the uniformity for ZZS1800-1/G vacuum coating machine, the simulation model proposed in this paper provides theoretical reference for the design of the masks.

film deposition; evaporation source; optical film; thickness uniformity; correction mask; numerical analysis

O484.1

A

1001-3660(2022)04-0342-06

10.16490/j.cnki.issn.1001-3660.2022.04.036

2020-12-23;

2021-10-15

2020-12-23;

2021-10-15

新疆维吾尔自治区自然科学基金(2018D01B39)

The Natural Science Foundation of Xinjiang Uygur Autonomous Region (2018D01B39)

孙伟超(1989—),男,硕士,实验师,主要研究方向为光学镜面镀膜。

SUN Wei-chao (1989—), Male, Master, Experimenter, Research focus: coating for optical telescope mirrors.

孙伟超, 许竞, 林星魁, 等. 光学望远镜镜片旋转镀膜修正挡板的仿真设计[J]. 表面技术, 2022, 51(4): 342-347.

SUN Wei-chao, XU Jing, LIN Xing-kui, et al. Simulation Design of Correction Masks for Optical Telescope Mirrors in Rotating Coating System [J]. Surface Technology, 2022, 51(4): 342-347.

责任编辑:刘世忠