液-液旋流反应器内混合特性CFD-PBM数值模拟

2022-04-24张明阳刘新辙吴灵波张晨晨王振波

张明阳,刘新辙,吴灵波,张晨晨,王振波

(1.山东建筑大学热能工程学院,山东 济南 250101;2.中国石油大学(华东)新能源学院,山东 青岛 266580)

`

炼油工业中,异丁烷-C3、C4 烯烃烷基化制得的烷基化油是高辛烷值无铅汽油的清洁调和组分[1]。其生产工艺按催化剂类型主要分为固体酸和液体酸烷基化工艺。固体酸烷基化工艺具有环境友好的特点,但其易失活、反应选择性不好[2-3]。液体酸烷基化工艺包括浓硫酸、氢氟酸和离子液体烷基化工艺,浓硫酸和氢氟酸烷基化工艺是目前应用最为广泛的传统烷基化工艺,其技术效率高,原料适应性强,但这两种工艺存在设备腐蚀和环境污染等问题[4-5]。离子液体是一类新型的无毒化合物体系,具有高热稳性、低挥发性和宽液态范围等优点[6],在有机合成、催化和聚合等领域展现出了诱人的应用前景[7-10]。作为烷基化反应的催化剂,离子液体体现出了环境友好、腐蚀性低、高反应活性、易与产品分离、循环利用率高等优点,逐渐成为该领域的研究热点[11]。

中国石油大学(北京)重质油国家重点实验室成功开发了复合离子液体烷基化工艺[12-13],并分别在山东德阳化工有限公司和中国石化九江石化公司建成投产了工业化生产装置。该工艺的特点如下:开发出了高活性和选择性的复合离子液体,利用双金属或多金属配位中心之间的协同作用,抑制了副反应的发生,精确调控了烷基化反应,提高了目标产物的收率;开发出了离子液体活性监测方法和再生工艺,提出了离子液体活性指数的定量检测表达式,实现了对离子液体在反应过程中活性的实时检测[14]。

离子液体催化烷基化反应属于液-液非均相反应范畴,是发生在相界面处的快速反应,通过对其反应动力学的研究得出反应速率随烃类物质液滴尺寸的减小而增大,当烃类物质液滴尺寸小于10 μm时,烷基化反应大约在0.1 s内即可完成[15]。因此,如何实现相间充分接触及产物的及时分离成为该工艺亟需解决的问题。中国石油大学(北京)在进行工业实验中发现,如采用浓硫酸烷基化工艺中的Stratco反应器,产物与离子液体不能及时分离,产品在催化作用下进一步发生聚合、歧化等副反应,从而造成烷基化油中轻重组分含量都有所增加,此外动部件的存在也增大了能耗和维修成本[16]。因此,从反应机理、能耗成本等方面考虑,既要进一步优化离子液体的催化性能,也要针对适用于该工艺的反应器进行开发和研究,提高烷基化油产能的同时也有助于改变我国烷基化装置受国外公司垄断的现状。

基于以上问题,本研究将旋流技术应用于离子液体催化烷基化反应中,提出了一种液-液旋流反应器(Liquid-Liquid Cyclone Reactor, LLCR),其结构如图1所示。该旋流反应器主要分为两部分:反应腔和分离腔。分散相(烃类物质)通过两个对称的切向缝(inlet1, inlet2)进入反应腔内,连续相(离子液体)入口则采用传统的轴向入口形式,并在入口下方设置导向叶片以改变连续相的流速,借助于旋流反应器的特殊结构,耦合混合、反应、分离单元过程,在单一设备中实现多单元过程的一体化,简化工艺流程的同时可有效降低副反应发生的概率,提高目标产物收率。前期笔者利用理论分析、实验研究和数值模拟相结合的方法对反应器内两相混合及分离特性进行了初步的研究,初步证明了该反应器在离子液体催化烷基化反应中的可行性[17-23]。旋流反应器内相间的接触与混合是通过分散相以液滴的形式分散在连续相中实现的,因此旋流反应器内分散相液滴尺寸分布及两相接触界面面积对烷基化反应速率起着至关重要的作用,而液滴的破碎和聚并又是决定分散相液滴尺寸分布的重要因素。基于此,本文利用CFD与PBM(群体平衡模型)耦合的方法,对无反应条件下旋流反应器有效混合区域内分散相液滴尺寸分布进行研究,利用相接触界面面积量化两相的混合水平,为旋流反应器内两相混合水平的进一步优化提供理论依据。

图1 LLCR结构

1 CFD-PBM耦合模型

1.1 CFD模型

由于在旋流反应器中,分散相的体积率不能被忽略,且两相之间存在互相贯穿现象,因此选择双欧拉多相流模型,在Fluent中,双欧拉模型共有三种:流体体积模型(VOF)、混合物模型(Mixture)和欧拉模型(Eulerian)。VOF 模型主要适用于分层流动或者自由表面流动,而当流动中存在相间混合和分离或者分散相的体积分数超过10%时,Mixture 模型和 Eulerian 模型较为适用,相比于 Mixture 模型,Eulerian模型建立了一套包含有n个动量方程和连续方程的求解方法来求解每一相,计算精度高,且可以考察相间曳力规律,因此在数值模拟计算中选择Eulerian多相流模型,Eulerian模型中q相的质量守恒和动量方程分别如式(1)、(2)所示:

(1)

(2)

雷诺应力模型(RSM),是FLUENT提供的最精细的湍流模型,考虑了流线弯曲、旋转、漩涡和张力的快速变化,因此选择RSM模型作为湍流模型。

1.2 PBM模型

在多相流体系中当第二相如液滴、气泡等颗粒具有粒径(大小)的分布时,会发生反应、传递现象。因此,在对具有粒径分布的多相流动中,除了考虑动量、质量以及能量守恒,需要添加一个平衡方程来描述粒径分布的平衡,这个平衡方程即为群体平衡方程(PBE)[24],包含该群体平衡方程的模型即为群体平衡模型(PBM)。PBM主要描述了流体液滴在其间历经的四类物理过程:液滴破碎产生、破碎消失、聚并产生和聚并消失过程。群体平衡模型可以通过对旋流反应器内分散相液滴的聚并与破碎过程进行计算从而确定分散相液滴直径随空间和时间的变化规律。

群体平衡方程的一般形式为

BC(V,t)-DC(V,t)+BB(V,t)-DB(V,t), (3)

式中,BC(V,t)和DC(V,t)分别为由液滴破碎引起的液滴生成和消失速率函数,BB(V,t)和DB(V,t)分别为由液滴聚并引起的液滴生成和消失速率函数。

为封闭群体平衡方程,需建立合适的液滴聚并和破碎速率模型来表征液滴聚并破碎过程。一般地,破碎源项可用破碎频率和子液滴尺寸分布函数来表达,而聚并源项主要用碰撞频率和聚并效率函数来描述,本文着重探讨LUO等[25]提出的破碎聚并速率模型对液滴分散特性和尺寸分布的影响。

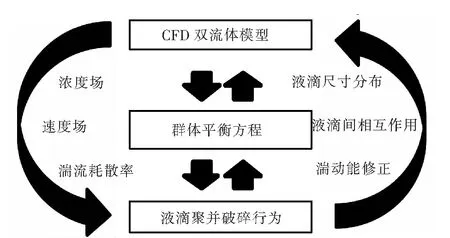

1.3 CFD-PBM模型

传统多相流动模拟中,将分散相假设为粒径均一的硬球,通过建立合适的多相流模型与湍流模型对守恒方程进行封闭,从而描述多相流场的宏观流动特性。由于多流体方法本身的局限性,无法对流体液滴尺寸的行为进行描述。为了描述多相流动中流体液滴尺寸层次的聚并与破碎行为,许多学者将描述多相体系分散特性的群体平衡模型与CFD模型进行耦合,选择合适的液滴聚并与破碎模型封闭群体平衡方程,建立多相流动和群体平衡方程耦合模型(CFD-PBM),从而较准确地预测多相流动的宏观流动现象和液滴尺度的分散行为[26-27]。CFD-PBM集成模型框架构建和耦合原理如图2所示。模型所需输入信息为两相流体的物性参数、旋流反应器的操作参数以及初始分散相液滴尺寸分布,模型输出信息为反应器内流场分布(速度、浓度和压力场)、分散相体积分数分布和旋流反应器内不同位置处分散相液滴的尺寸分布,在本文的计算过程中采用离散法对群体平衡方程进行数值求解。

图2 CFD-PBM耦合模型构建框架

2 结果与分析

2.1 模拟结果可靠性验证

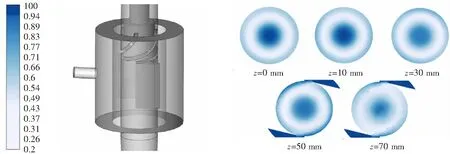

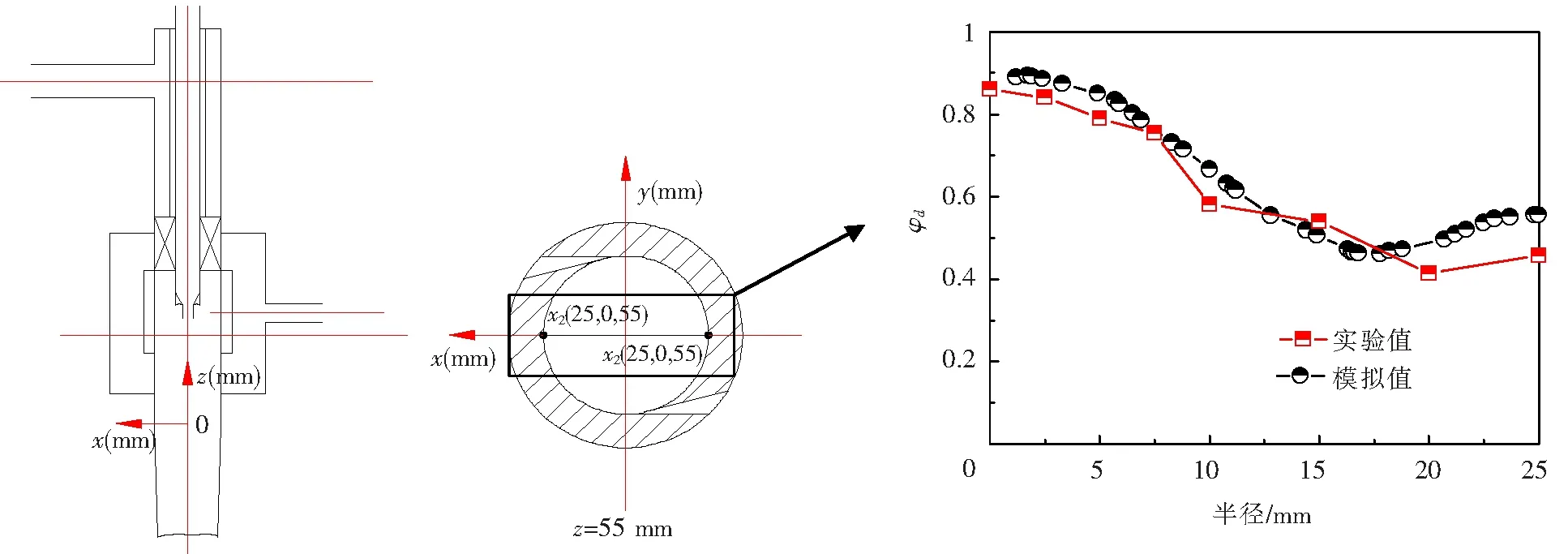

在入口总流量为3.0 m3/h、进料比(连续相入口流量与分散相入口流量之比)为1.5、溢流比(溢流出口流量与入口总流量之比)为0.5的操作参数条件下,利用CFD-PBM耦合模型对旋流反应器内流场以及分散相液滴尺寸分布进行数值模拟。图3为考察截面上的分散相浓度分布云图,结果表明通过CFD-PBM耦合模型得到的旋流反应器内流场分布与前人关于水力旋流器的流场模拟研究相似[28-29]。此外,文中选取实验中反应腔取样截面(z=55 mm)的直线x1x2为监测线,x1和x2坐标分别为(0, 0, 55)和(25, 0, 55),对比实验数据与模拟结果。由图4可得,计算数值与前期实验数值的误差较小,大约在5%以内,因此可认为该耦合模型能够较为准确地预测旋流反应器内的流场分布[17]。

2.2 反应腔内两相的相接触界面面积

针对旋流反应器反应腔有效混合区域内分散相与连续相的相接触界面面积进行研究,有效混合区域的定义已在前期研究成果[17]中介绍,本文不再赘述。

图3 不同轴向截面分散相浓度分布云图

图4 模拟与实验数据对比

相接触界面面积a(mm-1)与比表面平均直径d32和浓度φ关系密切,其直接关系到两相的相间传质、传热和化学反应速率,其关系式为

a=6φ/d32,

(4)

而烷基化反应是发生在相接触面上的快速反应,因此界面面积越大,两相之间接触更充分,烷基化反应的速率就越快。在旋流反应器中这种集反应与分离一体的新型反应器中,分离过程开始的时间较短,从而对相间的接触提出了更高的要求,应针对相接触界面面积对旋流反应器的操作参数进行优化,下文中针对不同入口总流量、进料比和溢流比对旋流反应器反应腔有效混合区域内不同轴向截面上平均的相接触界面面积进行研究,其中由于旋流反应器内流场分布具有对称性,因此在每个考察的轴向截面上选取直线x1x2,x1和x2的坐标分别为(rs,0,z)、(25,0,z),rs为所选取的轴向截面上行流区和有效混合区域径向分割点[17],用所选取的直线上的分散相的平均相接触界面面积代表轴向截面上的平均相接触界面积,直线上的平均相界面面积通过各数据点的相界面面积的算术平均值求得。

2.3 操作参数对反应腔有效混合区域内相接触界面面积的影响

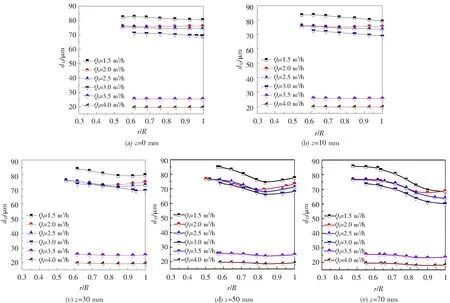

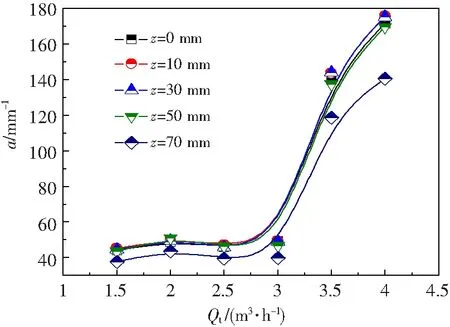

2.3.1 入口总流量对相接触界面面积的影响 入口总流量(Qt)对不同轴向截面上分散相液滴比表面平均直径径向分布影响如图5所示。由图5可得,随着入口总流量的增大,分散相液滴的比表面平均直径逐渐减小,当入口总流量大于3.0 m3/h时,分散相液滴的比表面平均直径的减小速度增大,入口总流量增大使得两相流速增大,分散相液滴受到的剪切力随之增大,增大了分散相液滴的破碎频率,从而造成分散相液滴比表面平均直径的减小。不同入口总流量对反应腔有效混合区域不同轴向位置相接触界面面积的影响如图6所示。从图6中可得,入口总流量在1.5~3.0 m3/h之间,相接触界面面积变化不大,当入口总流量大于3.0 m3/h时,相接触界面面积增大,且增大速度较大;此外,随着轴向位置越接近分离腔,相接触界面面积增大,且当z=70 mm,相接触界面面积相比于其他轴向位置较小。

图5 不同轴向截面入口总流量对分散相液滴比表面平均直径径向分布的影响

图6 不同入口总流量下相接触界面面积的变化

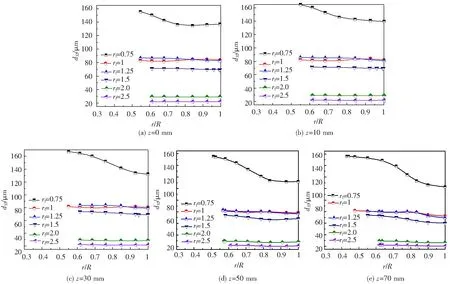

2.3.2 进料比对相接触界面面积的影响 进料比(rf)对不同轴向截面上分散相液滴的比表面平均直径径向分布影响如图7所示。由图7可得,随着进料比的增大,分散相液滴的比表面平均直径逐渐减小,且进料比在0.75~1.0和1.5~2.0之间,分散相液滴的比表面平均直径的减小速率较大;且在进料比为0.75时,分散相液滴比表面平均直径沿轴向的变化较大。随着进料比的增大,旋流反应器内分散相的总量减少,从而使得分散相液滴之间的接触概率降低,减小了分散相液滴的聚并概率,因此分散相液滴比表面平均直径随之减小。

在研究进料比对反应腔有效混合区域内相接触界面面积的影响时,溢流比固定在0.5,对于不同的进料比即当进入到旋流反应器内的分散相的体积分数不一样时,溢流比应有一个适宜的调节范围,旋流反应器内两相可以得到较好的分离,从而旋流反应器尤其是反应腔内分散相的浓度分布更稳定,溢流嘴附近回路流越少,因此当进料比在0.75~1.0和1.5~2.0,分散相液滴的比表面平均直径的减小速率变化较大,而当进料比在1.0~1.5时分散相液滴的比表面平均直径的增长速率变化较小(图8)。

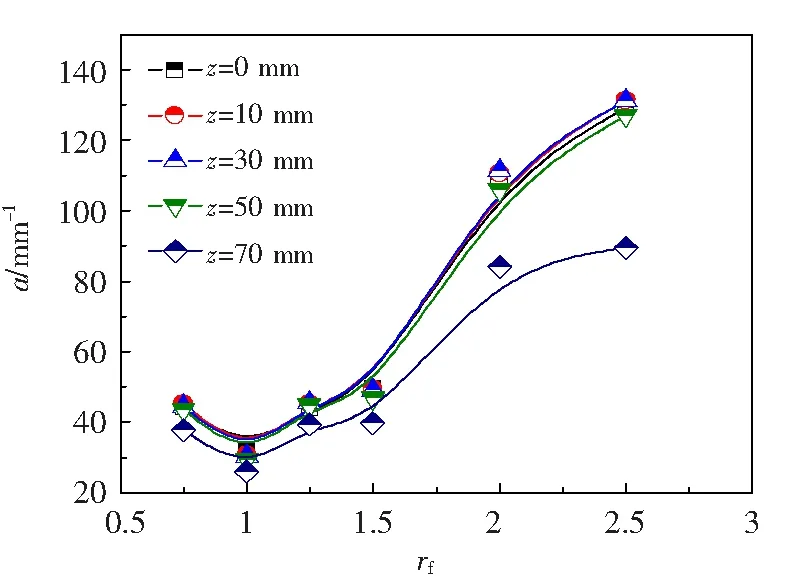

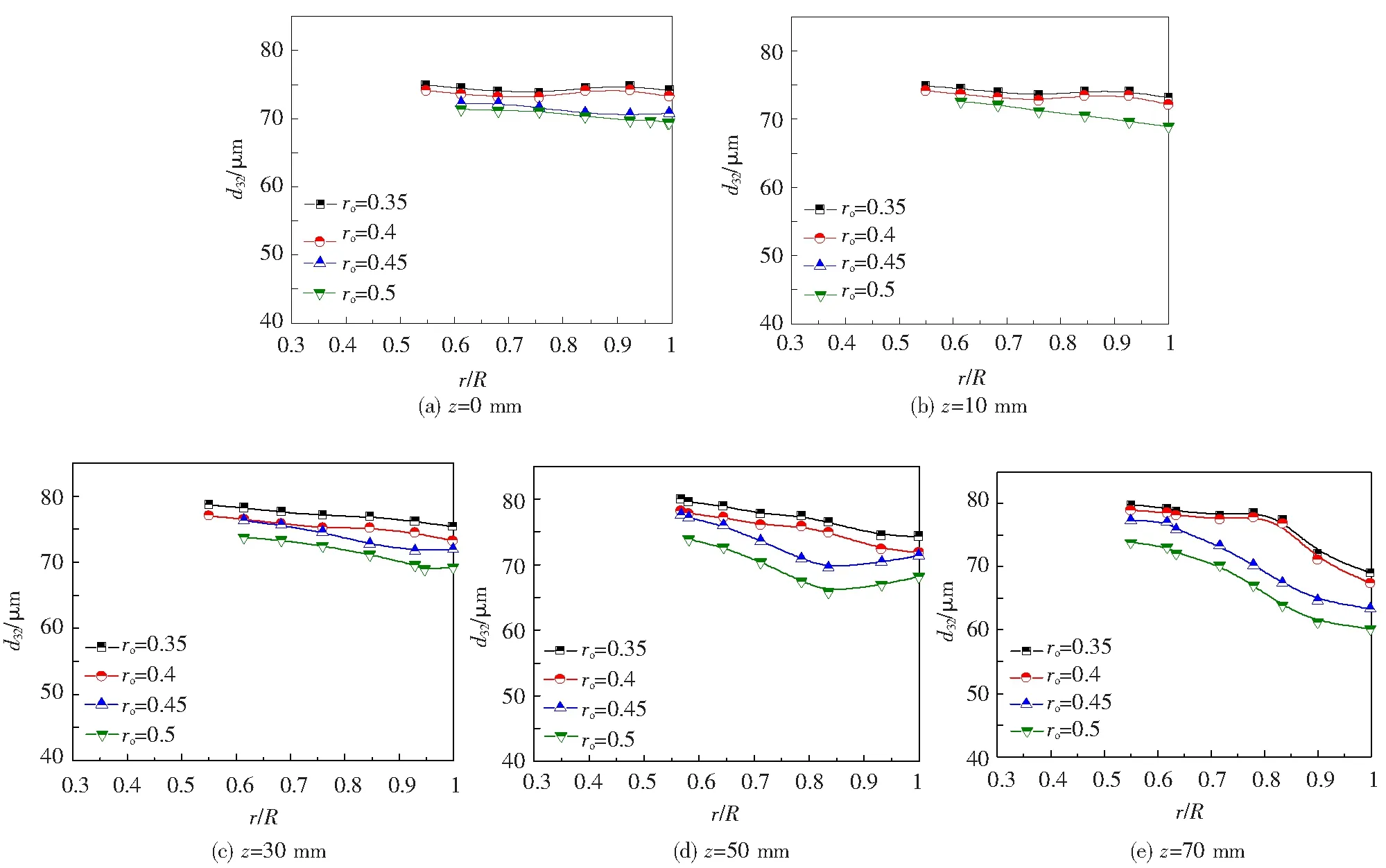

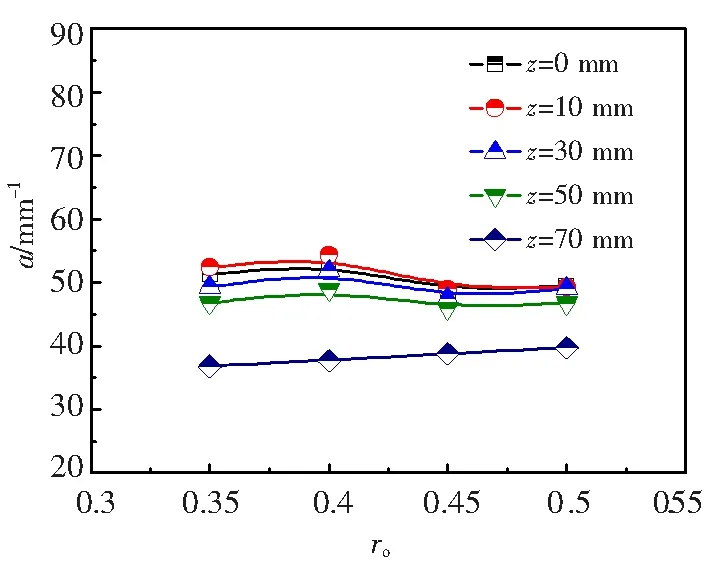

2.3.3 溢流比对相接触界面面积的影响 溢流比(ro)对不同轴向截面上分散相液滴的比表面平均直径径向分布影响如图9所示。由图9可得,随着溢流比的增大,分散相液滴的比表面平均直径逐渐减小,但越接近分离腔,减小速率逐渐减小,但是相比于入口总流量和进料比,溢流比对分散相液滴比表面平均直径影响较小;在z=0 mm、z=10 mm和z=30 mm轴向截面上,分散相液滴的比表面平均直径在不同轴向位置处变化不大,但是在z=50 mm、z=70 mm轴向截面上,随着越接近轴向零速包络面逐渐增大。随着溢流比的增大,上行流可更加顺利地从溢流出口排出,从而分散相液滴的接触概率降低,降低了分散相液滴的聚并概率,从而分散相液滴的比表面平均直径减小;当溢流比较小时,上行流会在溢流嘴附近出现返混,从而使得在接近溢流嘴附近的轴向位置处,分散相液滴的比表面平均直径变化较大,越接近分离腔,旋流反应器内流场分布较稳定,因此分散相液滴的比表面平均直径变化较小。

图7 不同轴向截面入口总流量对分散相液滴比表面平均直径径向分布的影响

图8 不同进料比下相接触界面面积的变化

溢流比对旋流反应器反应腔有效混合区域不同轴向位置相接触界面面积的影响如图10所示,从图10可得:相接触界面面积随溢流比的变化较小;且越接近分离腔,相接触界面面积越大,且跟前文中的规律一致,在z=70 mm轴向截面位置处,分散相液滴的比表面平均直径如其他轴向截面相差较大,且溢流比对相接触界面面积影响较小。这是因为,溢流比的变化主要影响溢流嘴附近流场的分布,影响溢流嘴附近返混情况的轻重,对反应腔接近分离腔区域的分散相的浓度分布和液滴尺寸分布较小。

3 结 论

基于CFD-PBM的耦合模型,研究了旋流反应器反应腔有效混合区域内分散相液滴尺寸分布,并对两相的相接触界面面积进行了研究,研究了入口总流量、进料比、溢流比对其影响,主要结论如下:

图9 不同轴向位置溢流比对分散相液滴的比表面平均直径径向分布变化的影响

图10 不同进料比下相接触界面面积的变化

(1)入口总流量和进料比对分散相液滴比表面平均直径和相接触界面面积的影响强于溢流比,入口总流量导致两相流速增大,分散相所受剪切力增大,液滴发生破碎的概率随之增大;

(2)进料比的变化影响分散相液滴之间的接触碰撞概率从而影响分散相液滴的聚并;

(3)溢流比的影响主要体现在溢流嘴附近的流场乃至分散相液滴的聚并;

(4)通过对操作参数对分散相液滴比表面平均直径以及相接触界面面积的影响可得:高入口总流量、高进料比和高溢流比条件下有助于提高分散相液滴的破碎频率和降低分散相液滴的聚并频率。