激光改性涤纶织物的分散染料染色性能

2022-04-23张瑞萍范爱民

何 杨, 张瑞萍, 何 勇, 范爱民

(1. 南通大学 纺织服装学院, 江苏 南通 216019; 2. 江苏田园新材料有限公司, 江苏 南通 226500)

差别化染色织物与常规均匀染色织物相比,颜色对比可控,结合色织物适当的组织结构设计,开发的差别化染色的家庭装饰和汽车座椅面料,具有独特的颜色渐变及三维立体视觉效果[1-2]。

激光技术作为一种干态处理方法,操作简单且环保。通过激光对纤维的刻蚀和氧化作用,改变纤维表面物理形态和化学结构及超分子结构,从而改善织物的染色性能[3-4],特别重要的是能够通过计算机实现激光改性的精确定位,对织物进行局部处理,达到差别化染色效果。目前,纺织材料的激光改性大都选用紫外激光,例如:Prabhuraj等[5]利用激光对棉织物进行改性,改性后染色织物颜色变浅;任建华等[6]用激光代替纯棉牛仔的局部化学剥色和浮石石磨,产生激光雕花效果;周炜等[7-9]利用紫外固体激光处理涤纶,激光改性使织物染色后颜色变深。CO2激光器具有功率高、价格低的特点,其在纺织品改性中的研究和应用还相对较少。为此,本文采用CO2激光对涤纶织物进行改性,分析激光改性参数(激光功率、速度、步距等)对分散红E-FB染色效果的影响,研究了激光改性前后染色动力学、热力学特性,以期为开发具有差别化染色效果的家纺、户外和工业用纺织品提供参考。

1 实验部分

1.1 实验材料与仪器

材料:涤纶针织物(面密度为224.6 g/m2,江苏田园新材料科技股份有限公司);保险粉(国药集团化学试剂有限公司);分散红E-FB(浙江龙盛集团股份有限公司);乙酸、无水乙醇、氢氧化钠、N,N-二甲基甲酰胺(DMF)(西陇科学股份有限公司)。

仪器:CM-L1290激光切割/雕刻机(上海创鸣激光设备厂);Datacolor 650测色配色仪(美国 Datacolor公司);ECOdyer XC-FI瑞比全能型试色机(厦门瑞比精密机械有限公司);Bruker-AXS APEX2 X射线衍射仪(德国布鲁克公司);预置式染色摩擦牢度仪、12J 耐洗色牢度试验机(温州市大荣纺织仪器有限公司); S-3400N 型扫描电子显微镜(日本日立公司);TU-1901紫外-可见分光光度计(北京普析通用仪器有限公司)。

1.2 实验试样的制备

1.2.1 激光改性

利用控制软件将激光功率、激光速度、激光步距等处理参数信息传递给激光切割/雕刻机,将待处理涤纶织物放入激光切割/雕刻机内完成激光改性[10]。

1.2.2 分散染料染色方法

染色工艺:染料用量为1%(o.w.f),用乙酸调节pH值为4.5~5,温度为130 ℃,时间为30 min,浴比为 1∶20。

还原清洗工艺:2 g/L保险粉,2 g/L 氢氧化钠,温度为75 ℃,时间为10 min,浴比为1∶30。

1.3 测试方法

1.3.1 表观色深K/S值测试

利用测色配色仪在D65光源下测试染色涤纶织物在最大吸收波长处的K/S值,测4次取平均值。

1.3.2 表观形貌观察及元素测试

将待测织物置于喷金仪中真空喷金60 s,用扫描电子显微镜(SEM)观察激光改性前后涤纶表面形态,并通过配备的能谱仪(EDS)分析测定样品表面的元素含量[10-11]。

1.3.3 结晶结构测试

采用X射线衍射仪测试激光改性前后涤纶的结晶度。测试条件为:Cu靶,步宽0.02°,波长 0.15 nm, 电流20 mA,电压40 kV,扫描速度10 (°)/min,2θ范围为5°~80°[10]。根据衍射曲线通过Jade软件计算得出激光改性前后试样的结晶度,并根据Scherer公式计算涤纶不同晶面的晶粒尺寸(Ihkl)。

式中:k为Scherer常数,取0.89;λ为波长,取 0.15 nm;β为特征衍射峰对应的最大半高宽,rad。

1.3.4 色牢度测试

按照GB/T 3920—2008《纺织品 色牢度测试 耐摩擦色牢度》和GB/T 3921—2008《纺织品 色牢度测试 耐皂洗色牢度》中方法C(3),使用预置式染色摩擦牢度仪和耐洗色牢度试验机分别测试激光改性前后染色涤纶织物的色牢度,并用测色配色仪进行评级[4]。

1.3.5 染色动力学与热力学实验

1.3.5.1染料精制 准确称取2 g分散红 E-FB, 在索氏萃取器中用乙醇于90~95 ℃反复萃取72 h,冷却,静置10 h过滤,将精制染料放入干燥器中待用[12-13]。

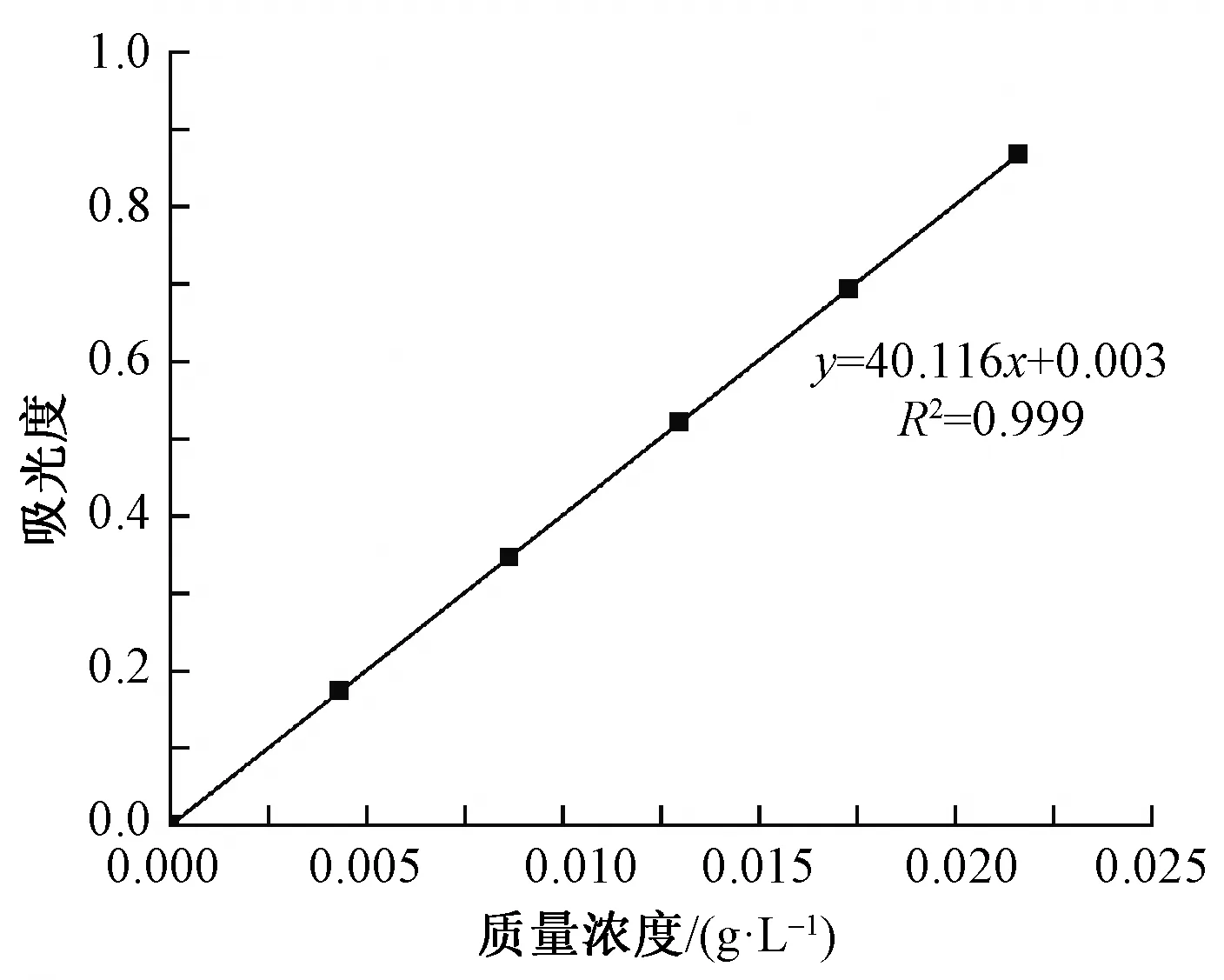

1.3.5.2标准曲线绘制 用DMF配制不同浓度梯度的分散红E-FB溶液,采用紫外-可见分光光度计测试溶液最大吸收波长处的吸光度,以染料浓度为横坐标,吸光度为纵坐标,绘制标准曲线[12-13]。

1.3.5.3染色热力学实验 配制不同浓度的染液,染色pH值为4.5~5,浴比为1∶1 000(无限浴比),准确称取0.1 g激光处理前后的涤纶织物各12块, 分别于100和110 ℃下染色4 h(达到染色平衡),染色结束后还原清洗,烘干。

将染色织物加入装有10 mL DMF的试管中,于100 ℃下剥色1 h,利用紫外-可见分光光度计测试剥色液最大吸收波长处的吸光度,根据标准曲线计算上染到纤维上的染料量[D]f,将染色前染液中的染料量减去上染到织物上的染料量,得到染色残液中的染料量[D]s。以[D]s为横坐标,[D]f为纵坐标,绘制吸附等温线,再根据下式计算标准亲和力(-Δμ0)、染色热(ΔH0)、染色熵(ΔS0)等热力学参数[12-13]。

1.3.5.4染色动力学实验 配制l %(o.w.f)的染液,调节染液pH值为4.5~5,浴比为1∶1 000(无限浴比),称取0.1 g激光处理前后织物各7块,在上述染液中于110和130 ℃分别染色不同时间,还原清洗,晾干。对不同染色时间的染色织物进行剥色,计算剥色液中染料质量浓度,换算成每克织物在不同染色时间t吸附的染料量Ct(mg/g)。以t/Ct为纵坐标,染色时间t为横坐标,绘制t/Ct与t的线性拟合图,根据下式计算半染时间(t1/2)[12-13]。

式中:C∞为平衡上染量,mg/g,即染色达到平衡时纤维上的染料浓度;K为染色速率常数,min·g/mg;t1/2为半染时间,min;tanα为拟合曲线斜率;b为拟合曲线截距。

当染料吸尽率达50%时,即Ct/C∞=0.5,此时染色时间t=t1/2,纤维半径a=13 μm,通过查表求得D·t/α2= 6.292×10-2[11],计算得到扩散系数D。

通过不同温度(T1、T2)下的扩散系数(D1、D2),根据下式计算染色过程的扩散活化能(E)。

2 结果与讨论

2.1 激光预处理改性工艺研究

2.1.1 激光功率对染色织物K/S值的影响

选择激光速度和步距分别为200 mm/s、 0.4 mm, 改变激光功率(3~7 W)对涤纶织物预处理改性后进行染色,测试染色后织物在最大吸收波长520 nm处的K/S值,结果如图1所示。未经激光预处理织物的染色K/S值为11.54。

图1 激光功率对织物K/S值的影响Fig.1 Influence of laser power on fabric K/S value

由图1可知,随着激光功率的增加,染色织物的K/S值增加,由未处理时的11.54增加到15.42。这可能是因为激光处理后纤维表面亲水极性基团增加,有利于染料的上染[3];激光处理使涤纶表面粗糙度增加,比表面积增加[7],上染的染料量增加;同时,粗糙度的增加使纤维表面对光的吸收增加,导致染色后纤维表面颜色深度增加。此外,激光改性后纤维超分子结构的变化也会导致织物染色性能改变。综合考虑激光功率对染色织物K/S值的影响及纤维损伤情况,选择5 W作为激光改性的优选功率。

2.1.2 激光速度对染色织物K/S值的影响

选择激光功率和步距分别为5 W和0.4 mm,改变激光速度(50、100、150、200 mm/s)对涤纶织物预处理改性后进行染色,测试染色织物在最大吸收波长520 nm处的K/S值,结果如图2所示。

图2 激光速度对织物K/S值的影响Fig.2 Influence of laser speed on fabric K/S value

在激光功率和步距相同的情况下,激光速度越慢,改性作用越强。由图2 可知,未经激光处理的织物用分散红E-FB染色后K/S值为11.54,经过 50 mm/s 的激光速度改性处理后染色织物的K/S值最大达16.40。随着激光速度的进一步增加,染色织物的K/S值下降,这是由于随着激光速度的增加,激光对涤纶的照射时间减少,改性作用减弱;但当速度太慢时,织物的手感粗糙且厚度变薄。综合考虑激光速度对染色织物K/S值的影响和织物损伤情况,选择150 mm/s作为激光改性的优选速度。

2.1.3 激光步距对染色织物K/S值的影响

选择激光功率和速度分别为5 W和150 mm/s,改变激光步距(0.1~0.5 mm)对涤纶织物预处理改性后进行染色,测试染色织物在520 nm处的K/S值结果如图3所示。

图3 激光步距对织物K/S值的影响Fig.3 Influence of laser step on fabric K/S value

由图3发现:未经激光处理的织物用分散红 E-FB 染色后K/S值为11.54;以0.2 mm步距激光处理后,染色织物的K/S值最大,达到17.81;当步距大于0.2 mm后,K/S值随步距增加而减少。这是由于随步距的增加,激光处理密度逐渐减少,导致激光对涤纶织物的改性作用减弱,在激光步距为0.1、0.2 mm时,K/S值基本一致,但步距为 0.1 mm 处理织物孔隙率较大,损伤较严重。综合考虑激光步距对染色织物K/S值的影响和织物损伤情况,选择0.2 mm作为激光改性的优选步距。

综上确定激光改性工艺:功率为5 W, 激光速度为150 mm/s,步距为0.2 mm。改性涤纶织物染色后的K/S值达到17.81,与未处理织物相比提高了54.24%。通过计算机软件设置不同的处理次数或者不同工艺参数对织物选定区域进行改性,可使染色织物具有深浅不一、颜色渐变的效果。

2.2 改性涤纶的形貌与染色性能分析

2.2.1 改性涤纶的表观形貌及表面元素分析

激光改性前后涤纶的表观形貌如图4所示。可以看出,未处理的涤纶表面光滑,而激光改性的涤纶表面有刻蚀痕迹。

图4 激光改性前后涤纶SEM照片(×2 000)Fig.4 SEM images of polyester before(a) and after(b) laser treatment(×2 000)

改性前后涤纶的表面元素变化如表1所示。可以看出,未经激光处理的涤纶表面碳元素和氧元素的相对含量分别为80.0%和20.0%,氧元素(O)与碳元素(C)相对含量之比为25.0%。经过激光预处理改性(功率为5 W;速度为150 mm/s;步距为 0.2 mm) 后涤纶表面碳元素相对含量降至75.3%,氧元素的相对含量增加到24.5%,O与C相对含量之比增加至32.5%。这是由于激光处理使涤纶分子中的酯键断裂生成新的自由基,从而增加了纤维表面的极性含氧基团,这与文献[3]的报道一致,反应方程[3]见图5。

表1 激光改性前后涤纶织物元素含量Tab.1 Element contents of polyester before and after laser treatment %

图5 涤纶分子酯键断裂生成自由基的反应Fig.5 Breaking of ester bond in polyester molecule to produce many kinds of radicals

涤纶酯键断裂生成自由基后生成CO、CO2[3],反应方程如图6所示。另外,空气中的水和氧气还会与激光辐照产生的各种自由基发生反应,在大分子链上生成羧基等极性含氧基团,反应方程[3]如图7 所示。

图6 自由基生成CO、CO2的反应Fig.6 Reaction of free radicals to produce CO and CO2

图7 自由基与水和氧气反应Fig.7 Radicals react with oxygen and water

2.2.2 改性涤纶的结晶度及晶粒分析

改性前后涤纶织物的X射线衍射曲线如图8所示。涤纶的主要衍射角2θ为16.4°、22.9°和25.9°,分别对应(010)、(110)和(100)[7]晶面。可以看出,激光改性前后涤纶不同晶面的衍射角基本保持不变。通过Jade软件对衍射曲线进行分峰拟合,并计算得出未改性和激光改性涤纶的结晶度分别为43.16%和38.93%。说明激光改性使涤纶无定形区增加,结晶度下降,这也是导致激光改性后染色织物K/S值提高的原因之一。

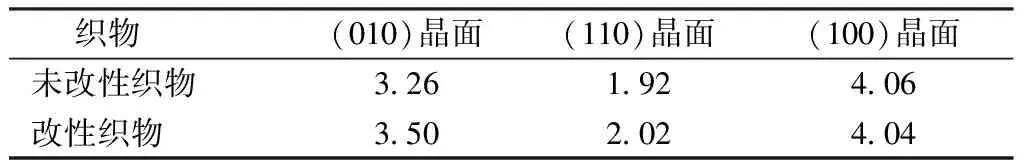

利用Scherer公式[7]计算不同晶面的晶粒尺寸Ihkl,结果如表2所示。可以看出:激光改性后(010)晶面和(110)晶面晶粒尺寸增加,(100)晶面晶粒尺寸基本不变。晶粒尺寸的增加会使结晶粒子间缝隙增大,有利于染料的扩散进入[14-15]。

2.2.3 色牢度分析

激光改性前后染色涤纶织物的耐摩擦和耐皂洗色牢度测试结果如表3所示。可以看出,分散红E-FB上染未改性和激光改性涤纶的耐摩擦和耐皂洗色牢度均达到4级以上,满足服用要求。

2.2.4 染色热力学分析

为分析染料对激光改性涤纶的吸附性及其在纤维内部的扩散性能,为激光改性纤维染色性能的变化提供理论指导,研究了分散红E-FB对激光改性涤纶织物的染色热力学和动力学特性。分散红E-FB 在DMF中的标准曲线如图9所示。可以看出,染料质量浓度与最大吸收波长处的吸光度成线性关系。

表2 激光改性前后涤纶织物的晶粒尺寸Tab.2 Crystallite size of polyester fabric before and after laser modification nm

表3 激光改性前后染色织物的色牢度Tab.3 Color fastness of dyed fabrics before and after laser modification 级

图9 分散红E-FB在DMF中的标准曲线Fig.9 Standard curve of Disperse Red E-FB in DMF

分散红E-FB在100 和110 ℃上染涤纶织物的吸附等温线如图10所示。可以看出,分散红E-FB吸附等温曲线符合能斯特型。

图10 不同染色温度下分散红E-FB 上染织物的吸附等温线Fig.10 Adsorption isotherms of fabrics dyed with Disperse Red E-FB at different temperatures

分散染料上染涤纶织物的染色热力学参数如表4所示。可以看出:分散红E-FB上染改性和未改性涤纶时染色亲和力Δμ0变化不大,温度对染色亲和力影响也不明显;染色热(ΔH0)均为负值,为放热过程,这是由于染料分子与纤维分子间的作用力大于染料分子与水分子之间的作用力[16];改性涤纶的染色热绝对值大于未改性涤纶,说明分散染料分子与改性纤维之间的作用力较大。

表4 分散染料上染涤纶织物的热力学参数Tab.4 Thermodynamic parameters of dyeing polyester fabric with disperse dyes

染料上染未改性涤纶和改性涤纶的染色熵ΔS°均为负值,这说明染料上染纤维后,体系的紊乱程度是降低的。改性涤纶的染色熵的绝对值大于未改性涤纶,说明分散染料在改性涤纶的染色过程中,体系的紊乱程度降低更多[17]。

2.2.5 染色动力学分析

激光改性前后染色涤纶织物的t/Ct与t的线性拟合曲线如图11所示。根据拟合方程的斜率和截距,按照公式计算动力学参数[10],结果如表5所示。可看出,改性织物半染时间t1/2明显下降,平衡上染量C∞和扩散系数D增加,扩散活化能E下降。这是因为激光改性使涤纶的结晶度下降,晶粒尺寸稍增大,降低了染料向纤维内部扩散所需的阻力,更有利于染料向纤维内部扩散[18]。

图11 不同染色温度下分散红E-FB在织物 上的t/Ct与t关系曲线Fig.11 Relationship curve between t/Ct and t of Disperse Red E-FB on fabric dyeing at different temperatures

表5 分散染料上染涤纶织物的动力学参数Tab.5 Kinetic parameters of dyeing polyester fabric with disperse dyes

3 结 论

1)以K/S值为主要考察指标,确定了涤纶织物经CO2激光预处理改性的优选工艺为:功率5 W,速度150 mm/s,步距0.2 mm。在此条件下激光改性后涤纶织物经分散红E-FB染色的K/S值可达17.81,比未处理增加了54.24%;染色织物的耐皂洗色牢度和耐摩擦色牢度均达到4级以上。

2)激光改性使纤维表面产生刻蚀,氧元素含量由未改性的20.0%增加到24.5%,结晶度由43.16%下降至38.93%,晶粒尺寸稍增加。

3)染色热力学分析表明分散红E-FB上染改性和未改性涤纶时染色亲和力变化不大,染色热(放热)增加,染色熵(负值)的绝对值增加;染色动力学分析表明分散红E-FB上染改性涤纶时半染时间和扩散活化能降低,扩散系数增加。