Ti-6Al-4V合金电弧熔丝增材的组织性能研究进展

2022-04-23夏玉峰滕海灏郑德宇权国政

夏玉峰,滕海灏,张 雪,郑德宇,权国政

(重庆大学 材料科学与工程学院,重庆 400044)

Ti-6Al-4V合金是20世纪50年代研发出的一种α+β型钛合金,由于其密度低、高温力学优良等优势,被广泛应用于机翼翼梁、起落架支撑肋等飞机关键零部件的制造,成为国产大飞机轻量化、大型化和长寿化发展历程中不可缺少的关键材料[1-2]。Ti-6Al-4V合金存在锻造温度区间窄、高温组织性能对生产环境敏感、成型阻力大等工艺特性,传统工艺生产大型航空钛合金结构件呈现制造周期长、生产成本高的特点,设备损耗大,钛合金产品一次成形合格率低[3-4]。近年来,增材制造技术(additive manufacturing,AM)的发展为复杂钛合金构件成型瓶颈的突破提供了全新的思路。增材制造技术是将熔融金属按特定路径逐层沉积凝固,获得近净成形零件的一种技术[5-6]。增材制造技术无需配套零件模具,生产速度快,设备通用性高,材料利用率高,目前已获得了国内外学者的广泛关注[7-10]。

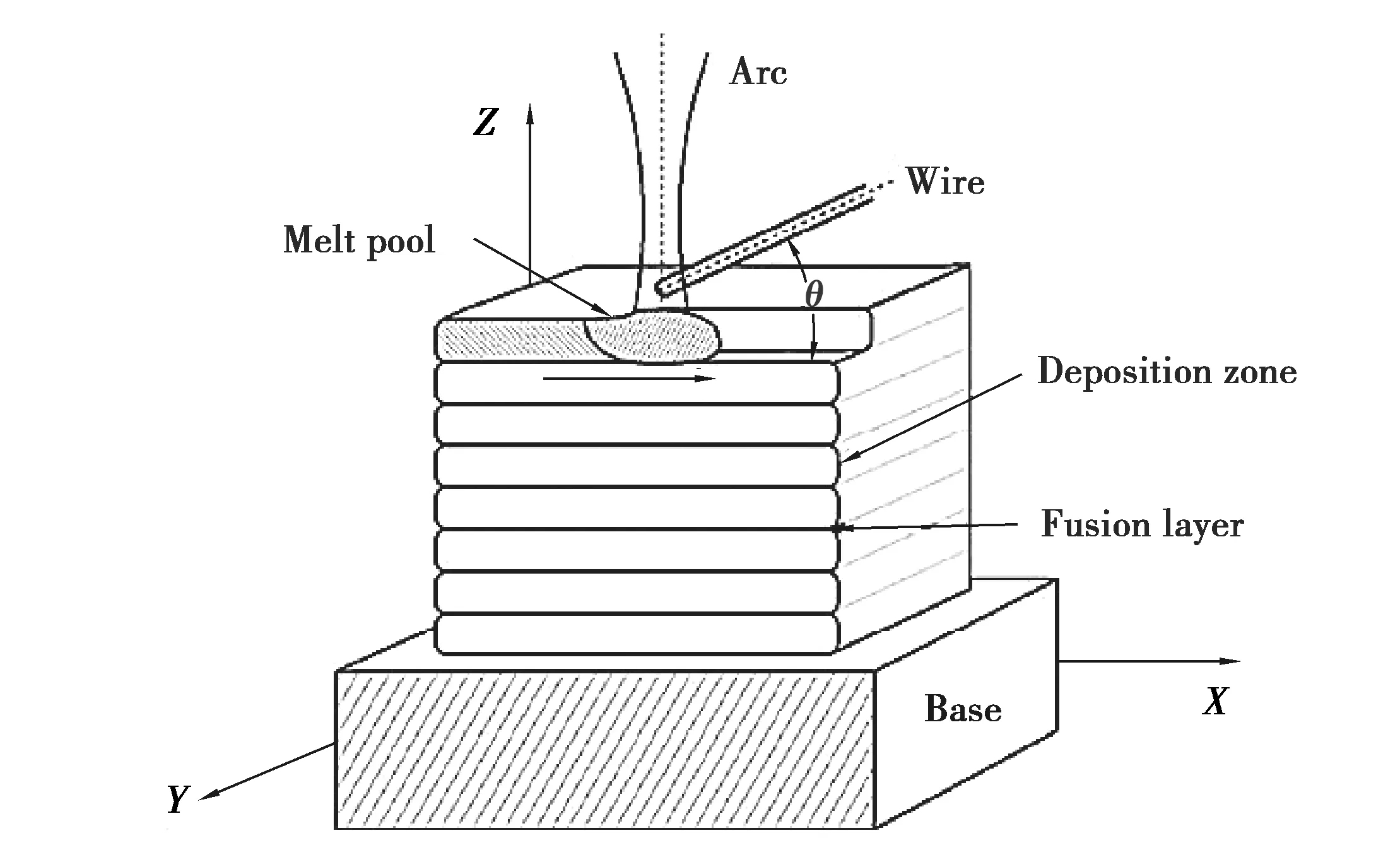

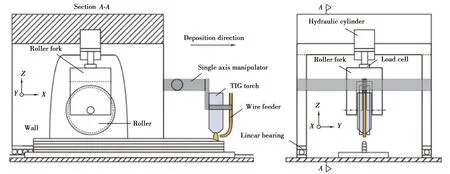

图1 电弧熔丝增材制造技术原理图[11]Fig. 1 Schematic illustration of wire arc additive manufacturing technology[11]

1 电弧熔丝增材制造发展历程

电弧熔丝增材制造工艺的研究始于20世纪20年代。1925年美国的Bake申请了世界上第一个电弧熔丝增材制造工艺专利[15]。以电弧为热源,在外加气体保护下堆积熔融金属,制造出了第一个电弧熔丝增材制造的花托和装饰性收纳篮(如图2所示)。20世纪70年代初期,德国Krupp公司等开始研制利用埋弧焊工艺制造大尺寸的全焊缝金属构成的大型规则零件,标志着电弧熔丝增材制造工艺开始进入快速发展时期,但由于制造设备精度的限制,该阶段的电弧熔丝增材制造工艺只能制造形状简单、精度要求不高的大型金属零件。进入20世纪八九十年代后期,计算机辅助设计与制造技术的快速发展,使该工艺的发展进入全新时期。Ribeiro等将CAD 设计软件与电弧熔丝增材设备相结合,设计出世界上首套电弧熔丝增材智能快速成型系统,并基于该系统生产出一个形状完好、表面较为光滑的金属花瓶。该零件的成功生产也标志着电弧熔丝增材制造工艺发展进入自动化、智能化时代。进入新世纪,随着电弧熔丝增材制造工艺与制造设备的不断改进优化,该技术也开始被运用于航空复杂结构件的制造。目前,罗尔斯罗伊斯公司成功地运用该工艺完成钛合金航空发动机高温机匣及铝合金飞机机翼肋板等复杂航空构件的制造。

图2 电弧熔丝增材制造金属花托和装饰性收纳篮[15]Fig. 2 The first torches and decorative storage baskets formed by wire arc additive manufacturing[15]

但是,零件的成功试制并不意味着电弧熔丝增材制造工艺已经实现大规模投入工业应用,该工艺仍处于关键技术研发阶段。为实现电弧熔丝增材制造工艺的大规模应用,降低航空大型钛合金、铝合金结构件的生产周期与制造成本,还应解决以下共性问题:

2)制造过程实时监控与反馈控制技术研发。焊接电流电压、送丝速度、焊枪角度、保护气体种类及浓度等的多个因素均可能对电弧熔丝增材制造构件内部质量和成形精度造成显著影响。因此,制造过程实时监控与反馈控制技术的研发对增材制件质量与精度的提高有重要意义。Ouyang等[18]将CCD视觉传感引入增材制造过程,实现了对MIG电弧熔丝增材过程电弧长度的控制。Kwak等[19]使用结构光传感器与红外摄像机实现了对增材制造过程沉积层形貌与温度的监测。胡晓东[20]在离子弧增材制造过程中使用双摄像头传感系统实现了对焊接熔池的实时监控。熊俊[21]则利用双被动视觉传感系统实现了对熔敷层宽度和喷嘴到熔敷层上表面距离的实时检测。然而,现有实时监控与反馈系统仍无法实现对焊接过程的全程监控与参数实时调控。提高电弧增材制造构件质量需在此方面加大研发力度。

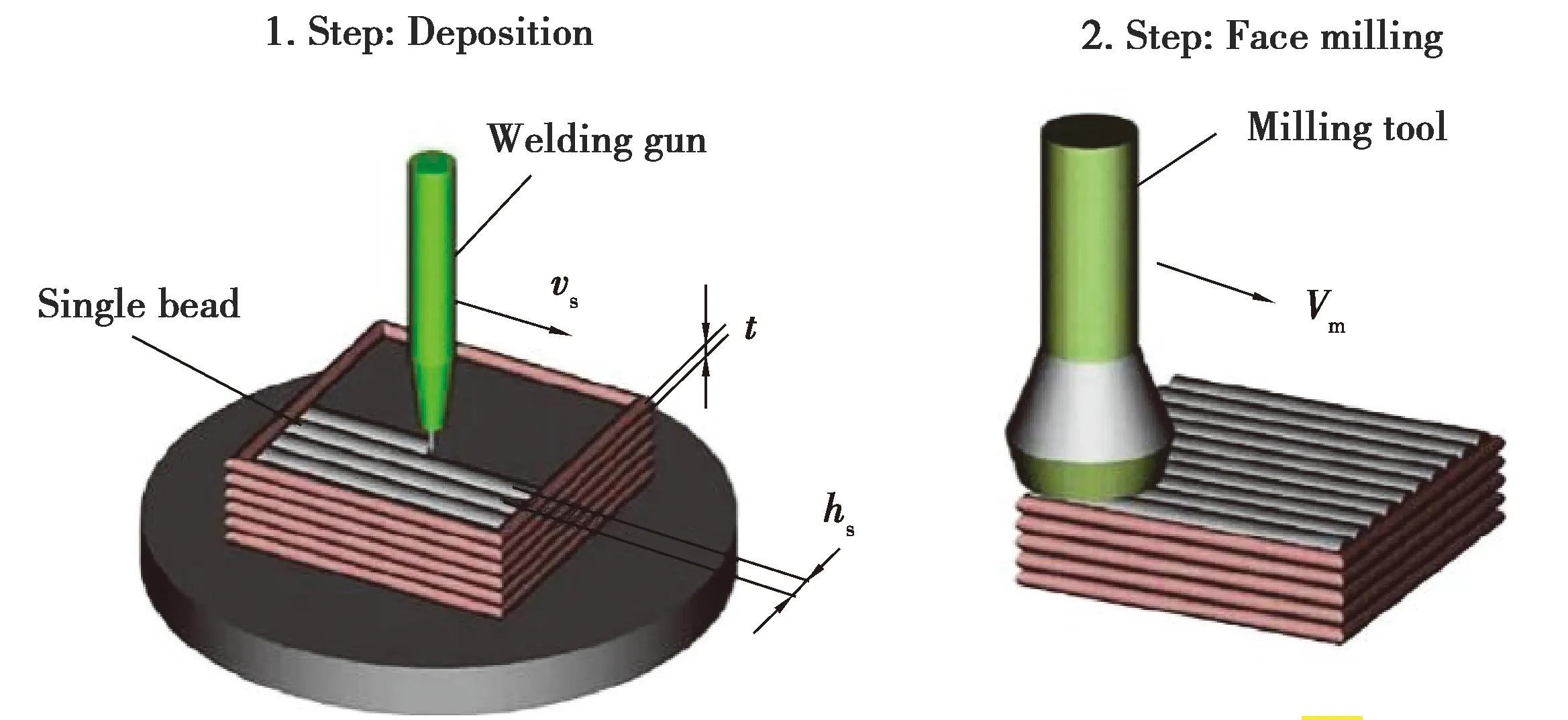

3)增减材复合制造技术的创新研发。为提高增材制造试样的成型精度,国内外研究机构将不同的增、减材制造工艺进行集成,开发出了多种类型的复合制造系统[22]。目前,主要有2种方式,一种是将焊接设备与数控机床复合;另一种是将焊接设备与多自由度机器人复合。张海鸥等[23]将离子电弧增材成形与铣削光整减材工艺相结合,突破了电弧增材制件表面粗糙度大的这一关键瓶颈问题。Song等[24]将数控铣削加工设备与熔化极气体保护电弧增材制造设备相结合,其原理如图3所示,并成功运用该技术制造注塑模具,证实了电弧熔丝增减材复合技术的可行性与发展前景性。

图3 电弧增材成形铣削光整减材复合工艺原理[24]Fig. 3 Process principle of wire arc additive manufacturing and milling[24]

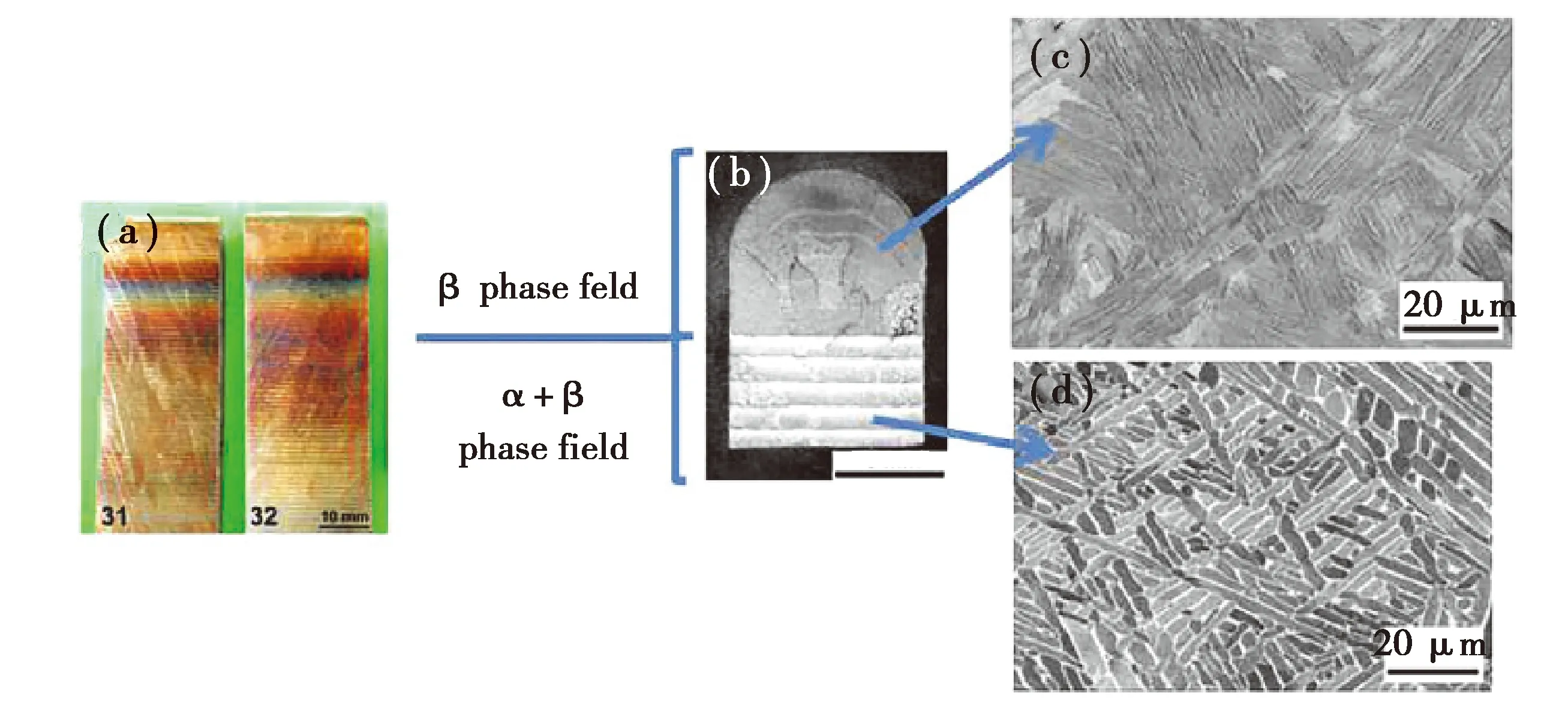

2 电弧增材钛合金组织及性能特征

图4 (a)试样外表面形貌;(b)试样截面腐蚀图;(c)试样上层区域SEM图;(d)试样底端区域SEM图[30]Fig. 4 (a) The surface morphology of the sample; (b) the corrosion section of the sample; (c) the SEM of the upper layer of the sample;(d) SEM of the bottom area of the sample[30]

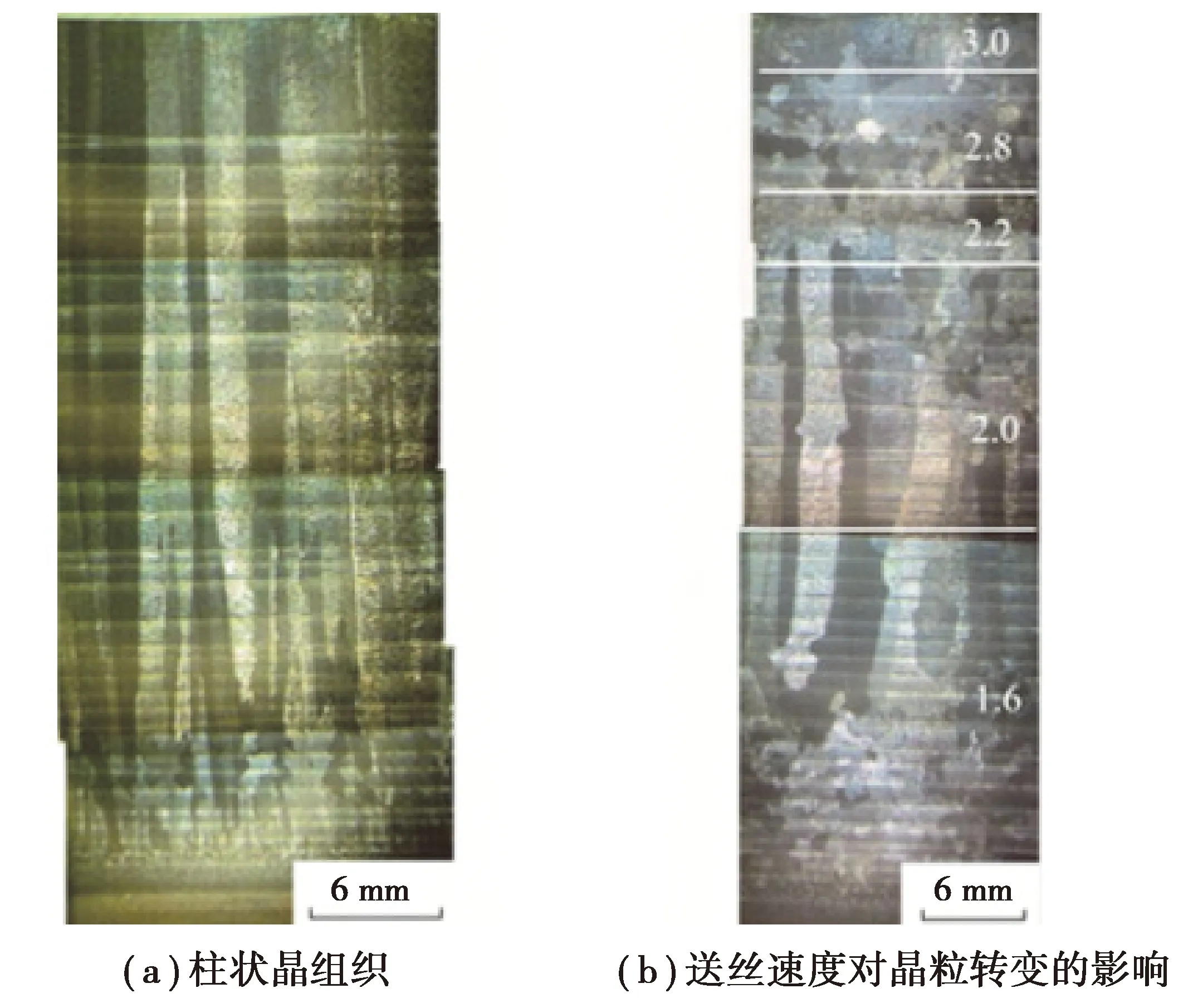

图5 送丝速度改变对Ti-6Al-4V合金微观组织的影响[5]Fig. 5 Effect of variable wire feed speed on microstructure of Ti-6Al-4V alloy[5]

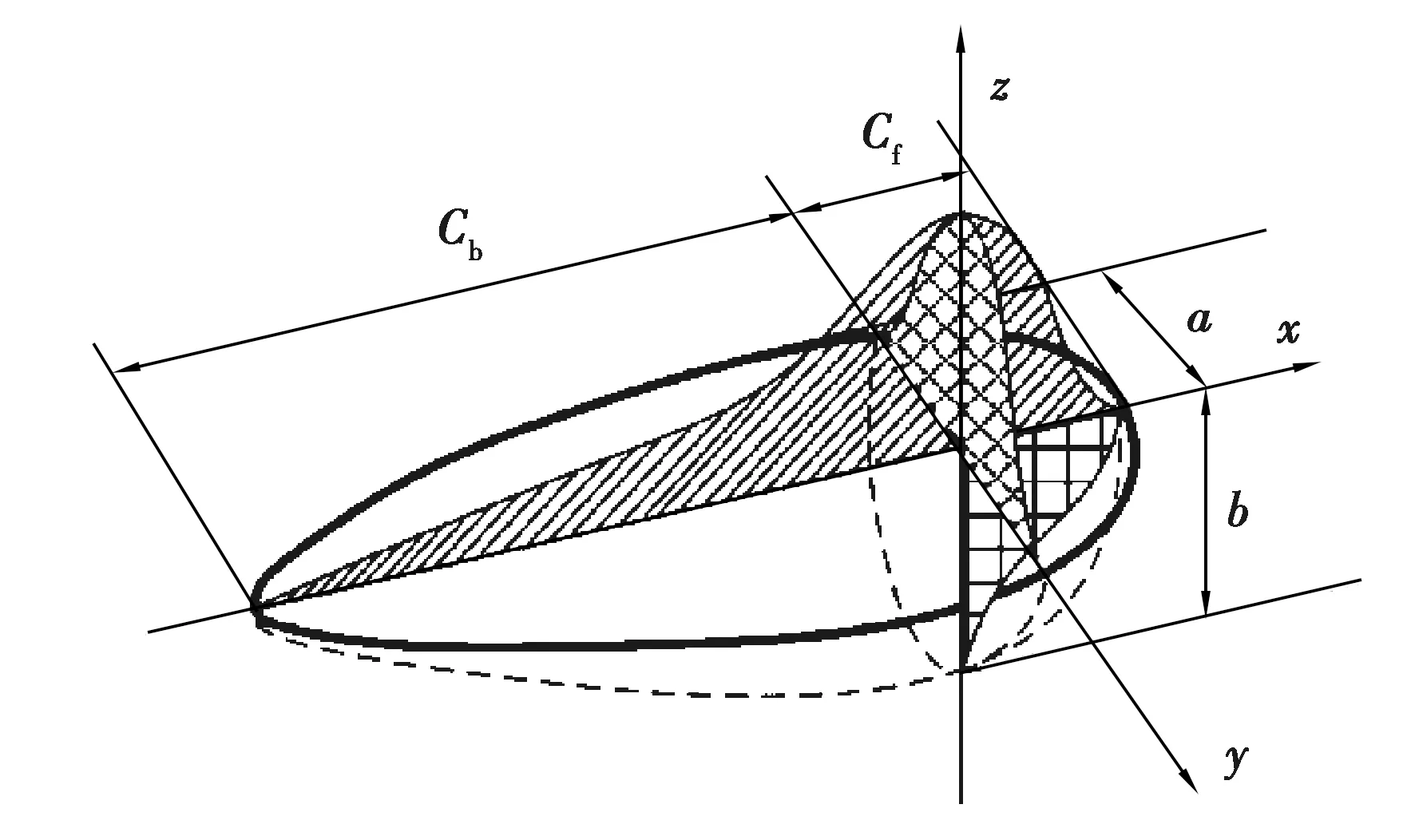

图6 双椭球热源模型示意图[33]Fig. 6 Schematic diagram of double ellipsoid heat source model

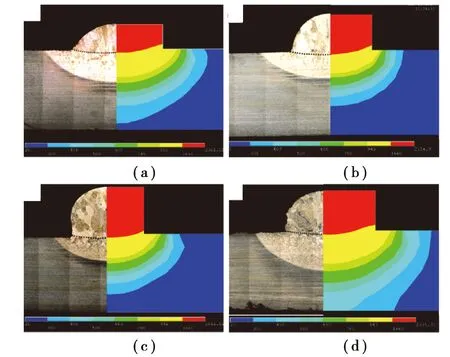

图7 各工艺参数下钛合金WAAM过程熔池温度场模拟及实验对照[32]Fig. 7 Simulation and experimental comparison of temperature field in WAAM process of titanium alloy under various process parameters[32]

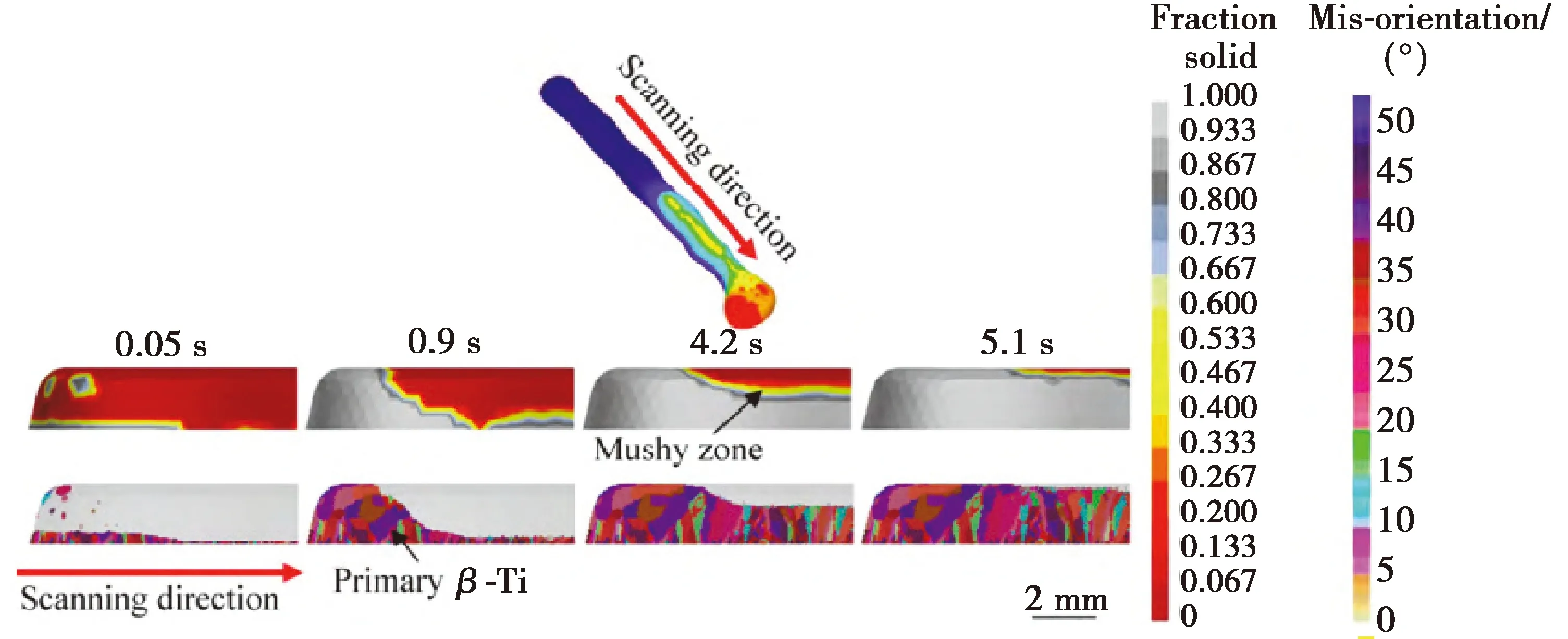

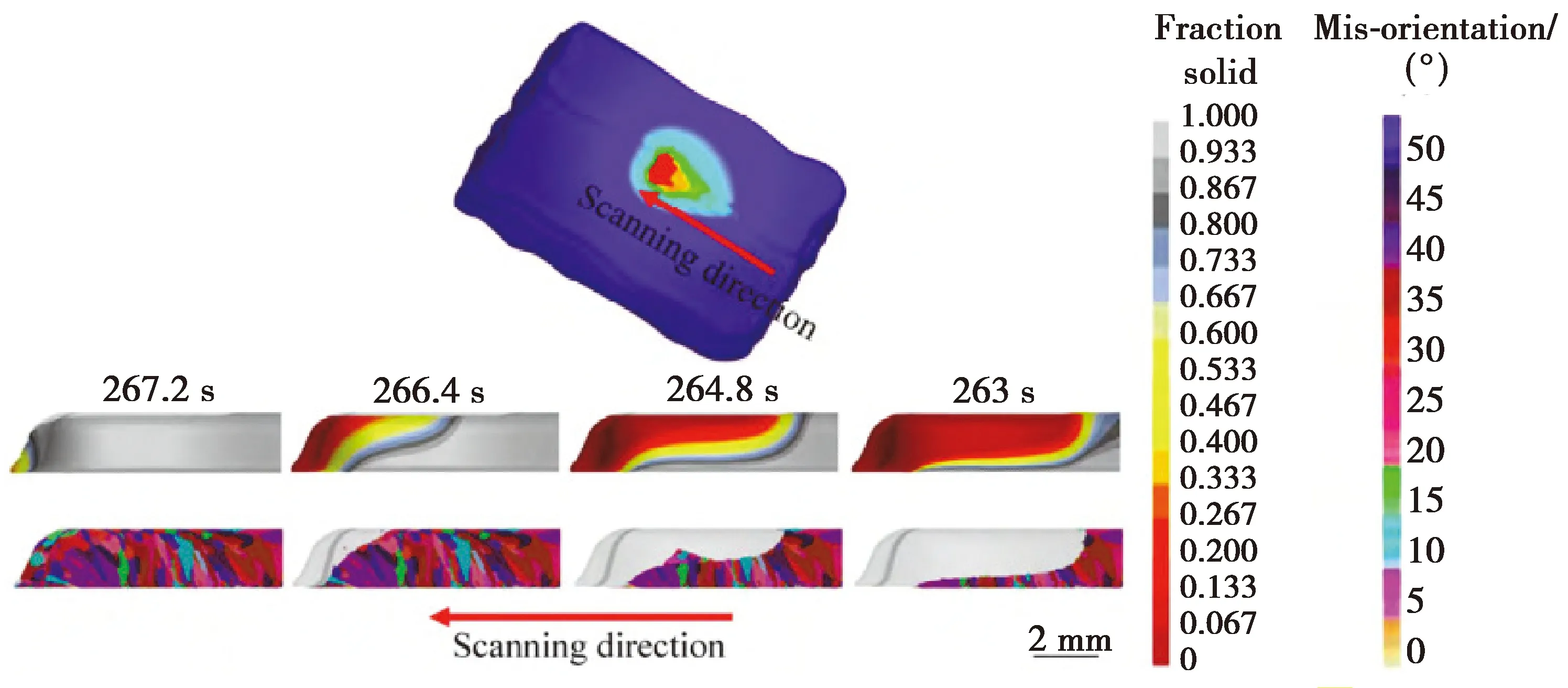

图8 钛合金WAAM初始阶段温度梯度分布、液固转变及初始 β 晶形核生长[11]Fig. 8 Temperature gradient distribution, liquid-solid transformation and initial β -nucleation growth of Ti-6Al-4V alloy at WAAM initial stage[11]

图9 钛合金WAAM稳定阶段温度梯度分布、液固转变及初始 β 晶形核生长[11]Fig. 9 Temperature gradient schematic, liquid-solid transition and primary β-Ti nucleation-growth of Ti-6Al-4V alloy at WAAM stabilization stage[11]

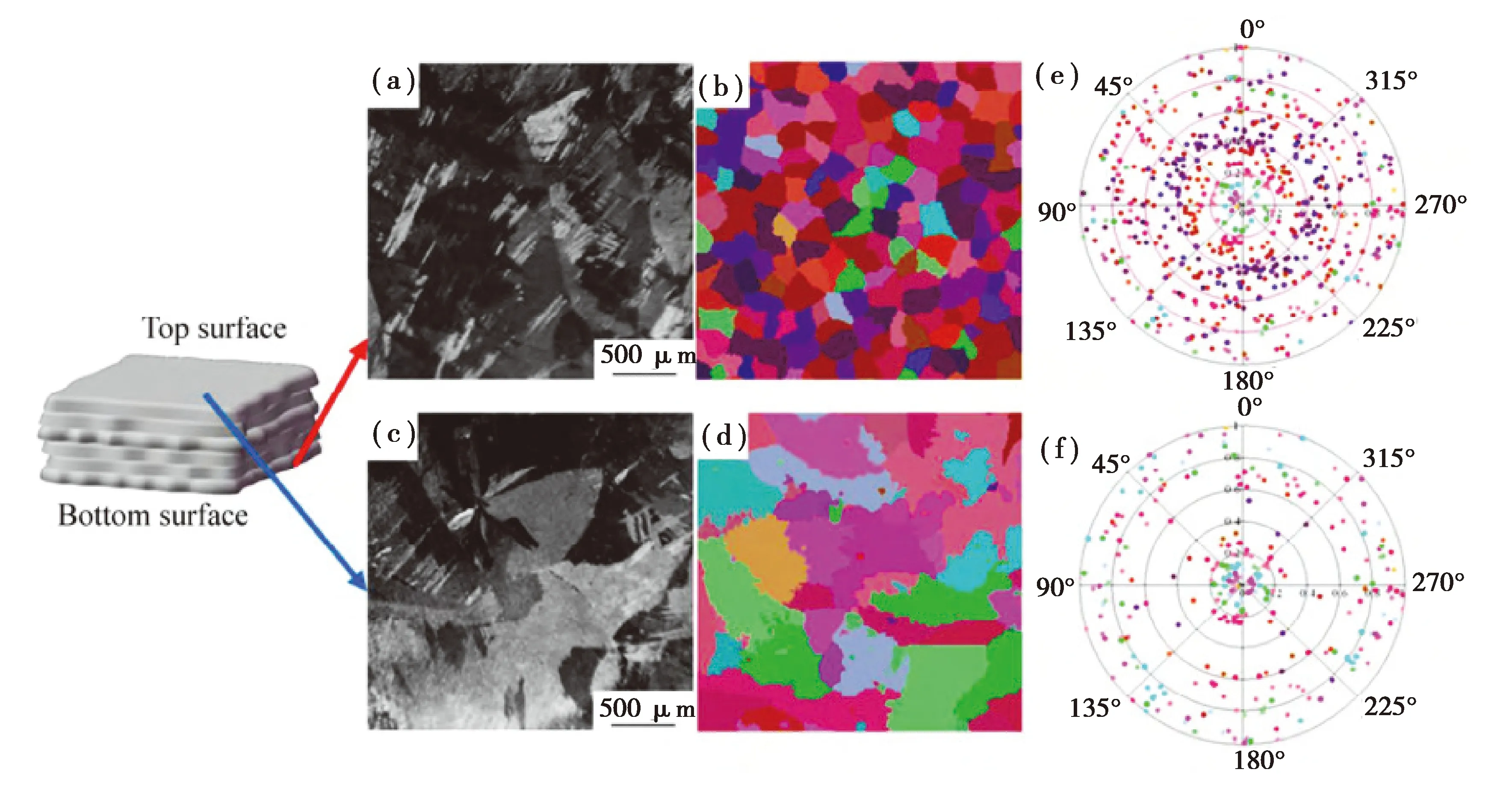

图10 钛合金丝WAAM制造中初始 β-Ti 的实际与模拟结果对照及上下表面的晶粒<001>取向极图[11]Fig. 10 Comparison of actual experiment and simulated results of primary β-Ti crystals of wire+arc additive manufactured Ti-6Al-4V alloy, and polar diagrams of <001> grain orientation deviations[11]

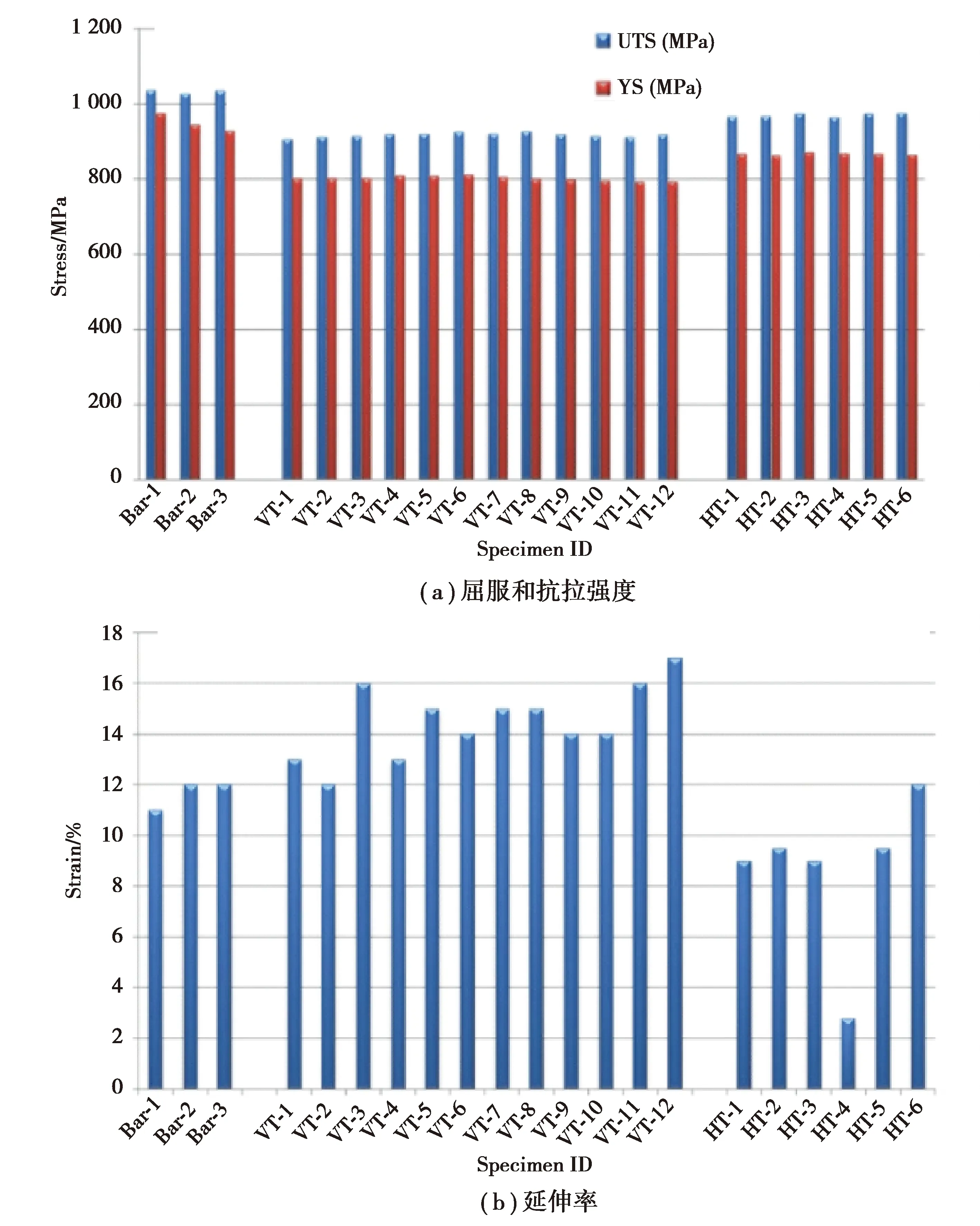

电弧增材制造钛合金的力学性能是仅次于微观组织的研究热点内容之一。Wang等[5]对制件的力学各向异性进行了研究。如图11所示,相较于沉积方向,钛合金制件在室温时沿焊接方向的抗拉强度(ultimate tensile strength, UTS)更高,而延伸率更低。该现象产生的原因是:试样拉伸过程中晶界α在载荷穿过β晶粒晶界时提前失效。Baufeld则将钛合金力学性能各向异性的产生归因于外延的柱状晶。相较于沉积方向,焊接方向的平均晶粒尺寸更小,晶界数目更多,而晶界是拉伸时的失效根源。

图11 钛合金试样的力学性能参数[5]Fig. 11 Mechanical properties of titanium alloy[5]

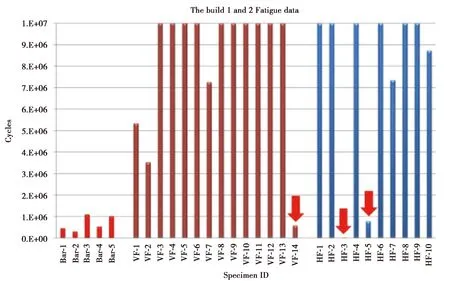

由于合金多应用于飞机起落架、机翼翼梁等航空关键构件,对Ti-6Al-4V合金电弧熔丝增材制造试样疲劳寿命、裂纹扩展的研究不可或缺。Wang等[5]对电弧熔丝增材制造Ti-6Al-4V合金的高周疲劳寿命进行了研究,实验结果如图12所示。相较于锻造生产试样,采用电弧熔丝增材制造Ti-6Al-4V合金的疲劳性能更优。这是因为相较于锻造所获双态组织,采用电弧熔丝增材制造工艺加工钛合金中α集束和α片层组织可以更有效地阻碍位错运动,使钛合金试样的疲劳性能得到提高。Xie等[34]对电弧熔丝增材制造Ti-6Al-4V合金试样在循环载荷下微裂纹扩展速率(fatigue crack growth rate,FCGR)的各向异性进行了研究。结果表明:钛合金层间微裂纹更易向等轴晶组织区域扩展。增材试样的区域组织不均匀性将导致微裂纹在沉积方向上的扩展速率比焊接方向上高约5%。Zhang等[35]对增材制造后微观组织、焊接残余应力与试样微观裂纹扩展间的关系进行了研究,结果表明:相较于上层试样沉积区所具有的α片层组织,裂纹在靠近焊接基台的下层试样等轴晶组织中的扩展路径更平直,裂纹扩展速率更高。可对焊接工艺参数进行调整,提高组织中α片层组织相对含量从而提高试样抗裂纹性能。

图12 钛合金试样的高周疲劳寿命测试[5]Fig. 12 Fatigue test cycles to failure of titanium alloy[5]

3 调控工艺研究进展

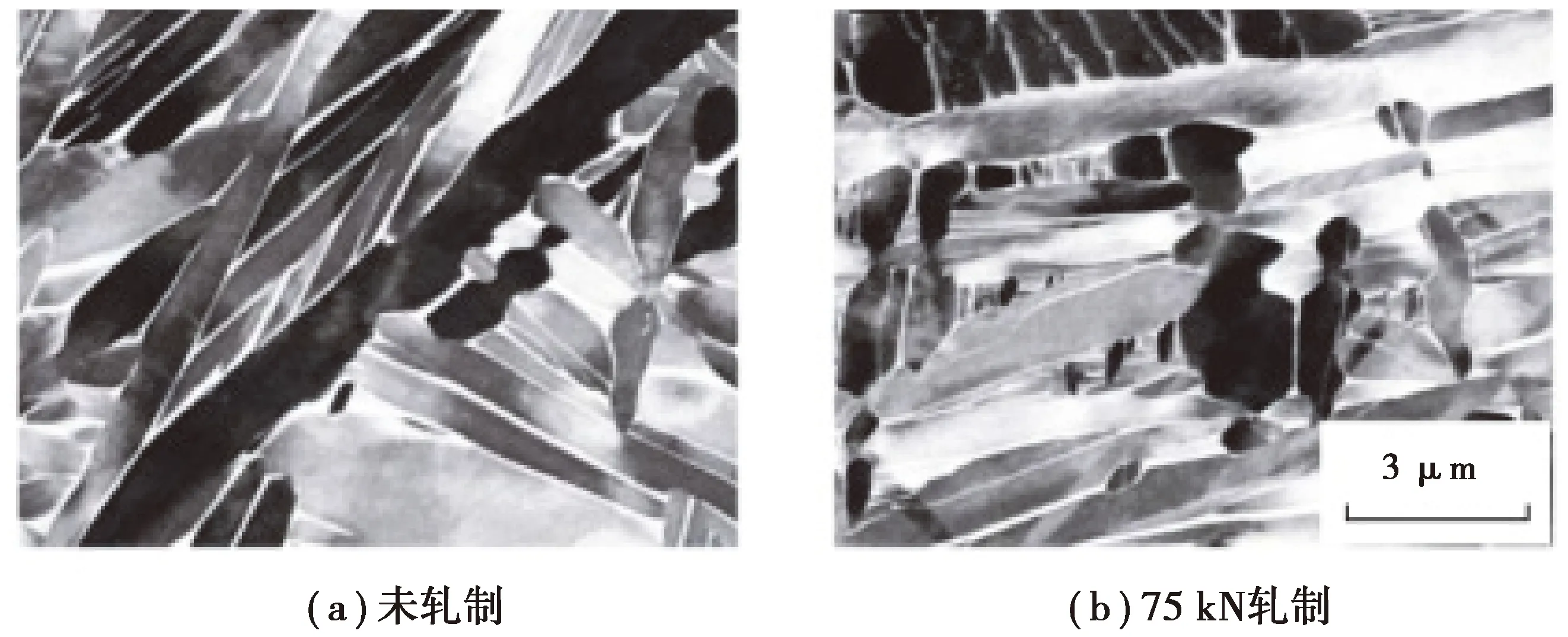

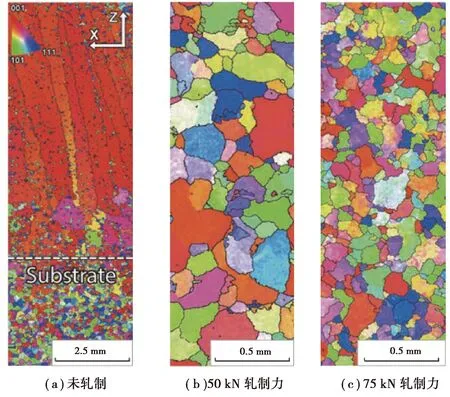

实现对Ti-6Al-4V合金电弧熔丝增材制造后微观组织的调控从而提高其力学性能,可对焊接工艺参数进行优化(如增加送丝速度、提高焊接电源脉冲频率等)[22, 36-37],也可引入外部物理辅助手段。何智[38]及许明方等[39]将超声波辅助系统(ultrasonic vibration assisted,UVA)引入Ti-6Al-4V合金电弧熔丝增材制造,所获钛合金制件柱状晶尺寸降低,针状马氏体数量增多,微观组织性能显著改善。一些学者则将电弧熔丝增材制造技术与压力加工技术结合对增材后的钛合金晶粒进行细化,其设备组成如图13所示[40-41]。McAandrew等[42]应用层间轧制技术降低了钛合金原始β晶粒的晶粒尺寸。Colegrove等[43]则对轧制方向与Ti-6Al-4V合金残余应力、微观组织影响关系进行了研究,如图14所示。相较于未轧制对照组,加载75 kN载荷轧制后宏观β晶粒形貌发生了改变,微观α片层也发生了一定程度的破碎与细化,如图15所示。Donoghue等[44]研究发现,对电弧熔丝增材制造后的Ti-6Al-4V合金试样进行轧制能在一定程度上提高材料的位错密度、空位密度和材料内部的存储,而晶粒尺寸则随着轧制力的增大而降低。

图13 压力加工与WAAM复合制造设备组成[40]Fig. 13 Manufacturing equipment of pressure processing and WAAM[40]

图14 轧制前后α片层对比[43]Fig. 14 Comparison of α lamella before and after rolling[43]

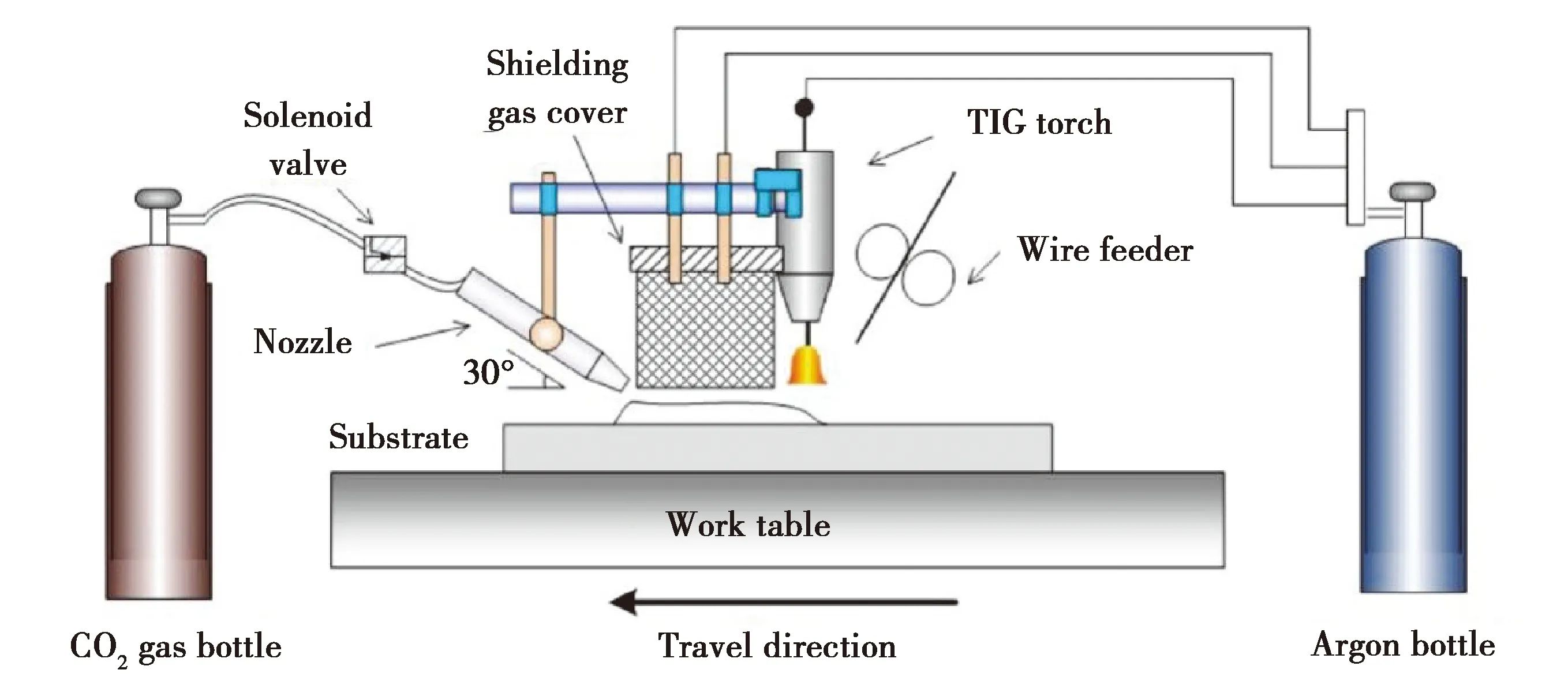

采用适当的热处理工艺能有效改善合金组织、降低焊后残余应力。为提高Ti-6Al-4V合金组织、性能的均匀性,提高构件的塑性与疲劳寿命,可对试样进行焊间层中冷却、焊后保温及增加合金元素等处理。徐国建等[45]研究发现对增材制造后的钛合金试样进行950~1 050 ℃正火处理可均匀化组织,获得细小的针状初生α相。Wu等[46]利用如图16所示的装置对沉积状态中的钛合金喷射氩气、氮气或二氧化碳气体,该工艺可以控制钛合金层间热循环温度,细化微观晶粒尺寸、提升制件的表面硬度及光洁度并提高制造效率。勾健等[47]对焊后钛合金实验进行了600 °C、4 h的均质化保温处理,提高了电弧增材钛合金试样的抗拉强度。Bermingham等[48]研究了添加微量元素B对电弧熔丝增材制造工艺制造Ti-6Al-4V及Ti-6Al-4V-0.13B两种合金压缩性能的影响。相较于沉积态,微量元素B的添加使其压缩塑形提升约40%。

图15 不同冷轧压下力对Ti-6Al-4V合金微观组织的影响[40]Fig. 15 Effect of cold rolling force on Ti-6Al-4V alloy WAAM microstructure[40]

图16 WAAM层间气冷联合工艺设备组成[46]Fig. 16 Schematic diagram of the combined WAAM gas cooling process equipment[46]

4 结论与展望

电弧熔丝增材制造工艺具有材料利用率和沉积效率高、生产成本低、设备通用性强等优势,在航空钛合金大型部件生产中具有广阔的应用前景,但在现有焊接工艺条件下存在焊后区域组织不均匀性,导致所加工试样存在力学性能存在各向异性、结构相对简单等缺陷,钛合金电弧熔丝增材制造工艺距离大规模推广应用还需进行较多的研究。

为解决钛合金组织的不均匀性,可从减小焊接热输入方面进行研究。可将低热输入量焊接电源应用于Ti-6Al-4V合金电弧熔丝增材制造工艺,如使用CMT焊接电源(可实现降低回抽过程电流电压并于CMT-PADV变极性复合脉冲模式下具有更低热输入量[49])、高脉冲频率焊接电源(可通过高频脉冲频率振荡焊接实现熔池冷却速率的改变[50])、变极性的焊接电源(可通过改变电磁力及电弧压力周期实现晶粒细化[51])等替换目前增材制造工艺常使用的MIG热源及TIG热源。降低电弧熔丝增材制造过程热输入可提高熔池冷却速率,降低焊接过程热积累,实现对合金柱状β晶粒生长的抑制;同时有害气体的溶解度也随焊接热输入的减少而降低,最终能有效抑制增材制造试样中微观孔隙的形成。

Ti-6Al-4V电弧熔丝增材制造试样微观组织与力学性能的调控,还可通过增加外部物理辅助手段与先进焊接电源的复合实现。对电弧增材后的钛合金试样进行轧制可显著降低晶粒尺寸、降低区域微观组织差异从而提升材料在各方向上的力学均匀性。可将脉冲电源、CMT焊接电源与轧制、焊中层间冷却、焊后锤击等辅助配套工艺相结合,消除钛合金焊后可能产生的粗大的β晶粒,减小焊接残余应力从而提高钛合金电弧熔丝增材产品的疲劳寿命。为解决电弧增材制件表面粗糙度大的缺陷,将电弧增材系统与数控铣削机床相结合是一个热门研究方向。这些复合工艺需要开发更多的技术规范,如相应工艺设备的研发与改造、辅助工艺的作用位置及作用时间以及焊丝的状态及表面情况等。

采用适当的热处理工艺能有效改善合金组织、降低Ti-6Al-4V合金电弧熔丝增材制造后材料的残余应力。目前所采用的增加微量元素及均质化处理均不能完全消除电弧熔丝增材制造后Ti-6Al-4V合金的微观组织及力学性能的方向性差异。此外,在采用低热量输入电源下施加外部辅助物理手段后的电弧增材制造钛合金组织与大热量输入下组织及织构强度并不相同,需研究新的热处理工艺及设备实现对组织及力学性能的调控。

电弧熔丝增材技术在航空工业关键零部件快速成型生产制备方面具有独特优势,随着设备的集成升级改造以及工艺的不断积累与优化,电弧增材制造Ti-6Al-4V将会有更大的发展空间。