重庆市汽车整车制造业涂装工序VOCs排放特征

2022-04-23钱珍余余家燕李翰青

钱珍余,余家燕,3,李翰青,周 玉,冯 婧

(1.重庆市生态环境监测中心,重庆 401147;2.重庆市挥发性有机污染物治理与应用评估工程技术研究中心,重庆 401147;3.中国科学技术大学 合肥物质研究院,合肥 230026)

近年来,重庆市空气质量虽然总体趋好,但冬季雾霾和夏季臭氧等问题仍比较突出,大气污染呈现出区域性、复合型特征[1-5],PM2.5和O3污染成为影响城市空气质量的主要因素[6-10]。挥发性有机物(VOCs)是PM2.5和臭氧生成的重要前体物[11-17],具有致癌、致畸、致突变的作用,直接危害人体健康[18-20],VOCs排放控制程度将对改善重庆市环境空气质量和人居生活环境产生显著影响。

汽车制造业为重庆市支柱性产业之一,据重庆统计年鉴,2017年汽车产量为299.82万辆,汽车制造业工业总产值占全市工业总产值的22.02%[21]。汽车制造业同时也是重庆市主要的VOCs排放行业之一,据重庆大气污染源排放清单,2017年重庆汽车制造业VOCs排放量占全市工业源的18.40%,汽车涂装是汽车制造业VOCs排放的主要来源。汽车整车涂装具有以下3个特点,致使其VOCs排放特征较为复杂:1)生产工艺环节长,各环节VOCs产生量、排放量不同,重点产排污环节应为VOCs治理的重点;2)含VOCs的原辅料使用量较大且种类繁多、成分复杂[22-23],如涂料包括环氧树脂漆、丙烯酸漆、聚酯漆和氨基漆等,溶剂涉及芳香烃类、酯类、醇类、酮类等[24-25],环境毒性、臭氧生成活性也不同[26-29];3)VOCs治理设施多样,治理效果参差不齐。目前已有部分学者对重庆市[23-24]、上海市[30]、珠三角[31]等地区汽车涂装行业的VOCs排放特征进行研究,但针对汽车整车制造业涂装工序VOCs重点产排污环节排放特征的研究还鲜见报道。笔者通过详细调研并选取3家典型企业开展VOCs源成分谱监测,并使用最大增量反应活性(以下简称“MIR”)法计算各VOCs组分对臭氧生成的贡献,摸清重庆市汽车整车制造业涂装工序重点产排污环节及VOCs特征组分,以期有针对性地为汽车整车制造业VOCs废气控制技术的选择、评估和研发,以及VOCs减排计划制定、相关排放标准完善提供数据支持。

1 材料与方法

1.1 研究对象

通过现场调研和资料收集的方式,收集整理了2017年重庆市28家汽车整车制造企业基本情况(以下简称“2017年统计结果”),主要包括生产工艺类型、各生产环节VOCs产排污量、含VOCs的原辅材料种类及用量等,以确定重庆市汽车整车制造业典型生产工艺、重点产排污环节、典型涂料等;并在此基础上,按照典型涂料用量大、涂装工艺完整等原则,2019年选择了9家汽车整车制造企业(编码为企业A~I)开展了重庆市典型涂料VOCs特征组分调查;最终根据生产规模大、涂装工艺典型、产污环节代表性强、VOCs排放量大等原则,2019年在9家调研企业中筛选出3家典型企业(企业A~C)开展VOCs排放特征监测分析。

1.2 样品采集与分析

1.2.1 样品采集

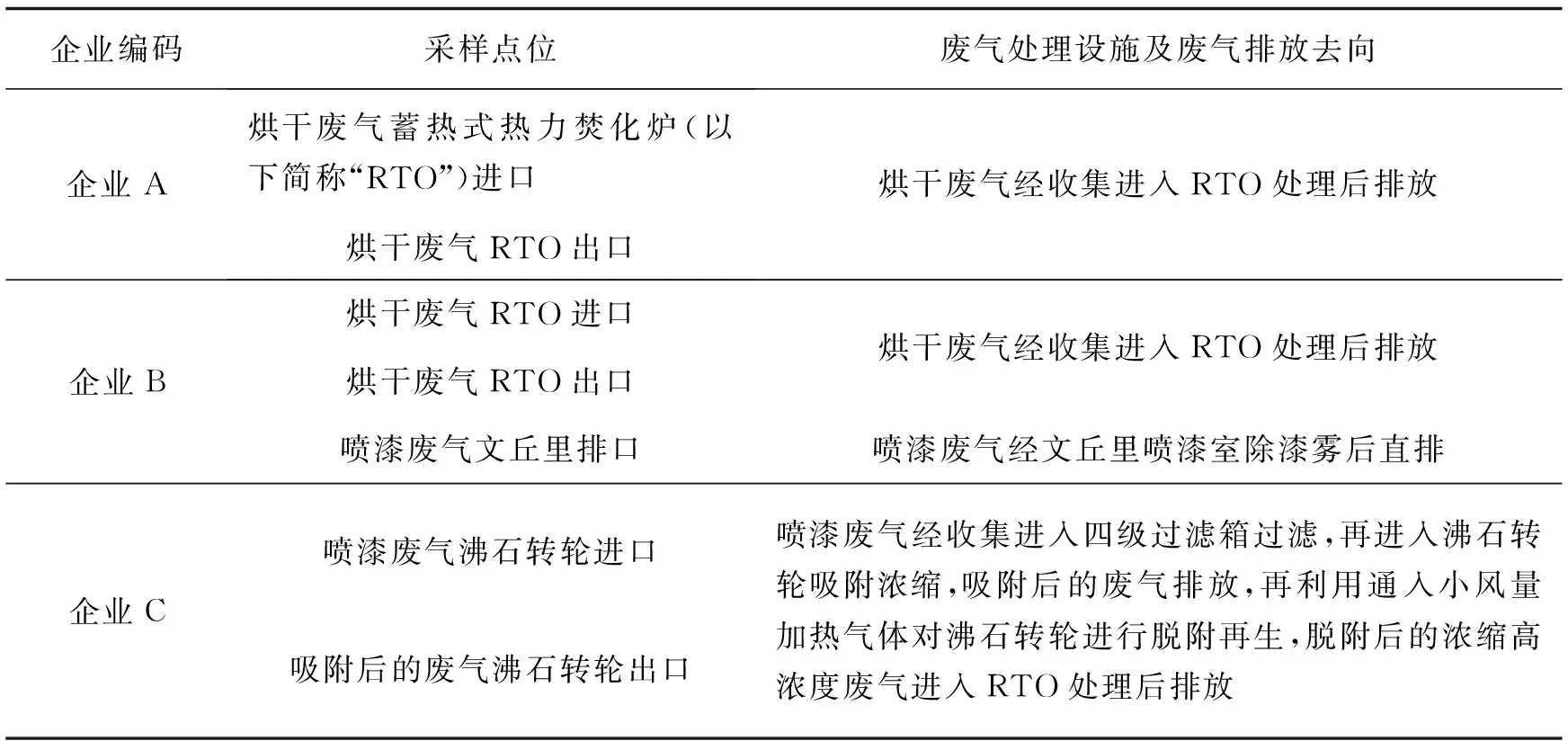

采样前用RAE3000 PGM-7340便携式VOCs检测仪对有组织废气浓度进行预检测,根据预检测数值确定稀释倍数。采样时用崂应3036型VOC采样器将样品采集到气袋中,采集气体样品1 L,采样方法参照《固定污染源排气中颗粒物测定与气态污染物采样方法(GB/T 16157—1996)》和《固定源废气监测技术规范(HJ/T397—2007)》。根据稀释倍数使用Agilent针筒从气袋中抽取相应体积的采样气体转移至3.2 L苏玛罐。样品均在企业生产工况正常、废气处理设施运行正常时和气体混合均匀且气流平稳的区域采集。采样点位详见表1。

表1 采样点位

1.2.2 分析方法

1.3 臭氧生产潜势计算

本研究中使用MIR法研究典型企业涂装工序重点产排污环节的臭氧生成潜势(以下简称“OFP”)。由于企业VOCs排放强度和排放浓度变化较大,采用各VOCs组分在总挥发性有机物(以下简称“TVOCs”)中的质量分数来计算各组分的臭氧生成潜势,可避免受VOCs排放强度和浓度的影响。MIR法计算公式如下:

Si=MIRj×fij。

(1)

式中:Si为从源i排放1 g VOCs生成臭氧的量的估算值;fij为源i中物种j的质量分数;MIRj为物种j的最大增量反应活性系数。本研究中涉及的VOCs物种MIR系数参考Cater[32]的研究结果。

2 结果与讨论

2.1 重庆市汽车整车制造业涂装工序典型生产工艺

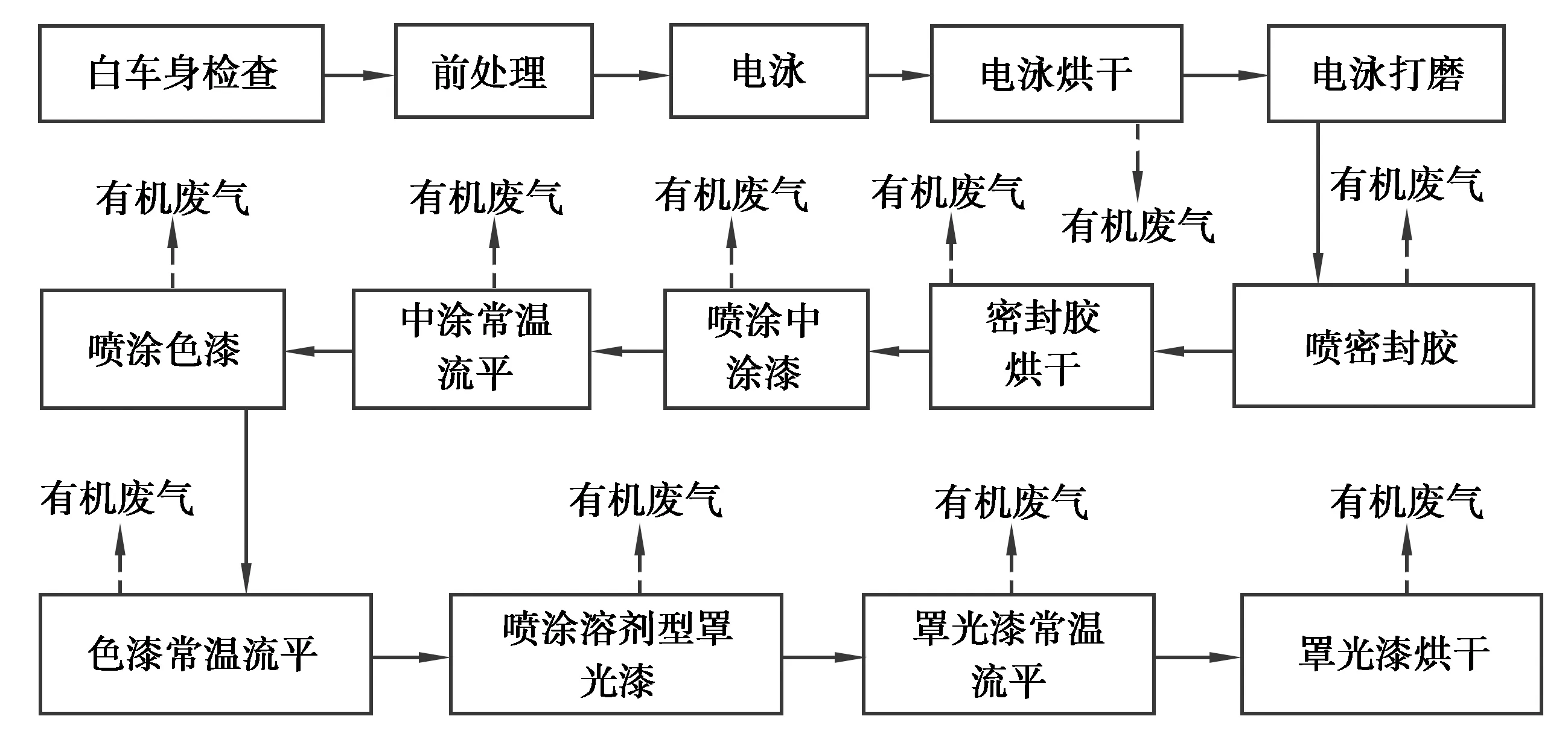

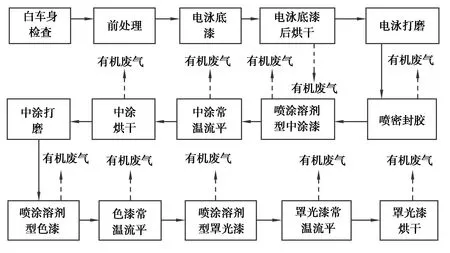

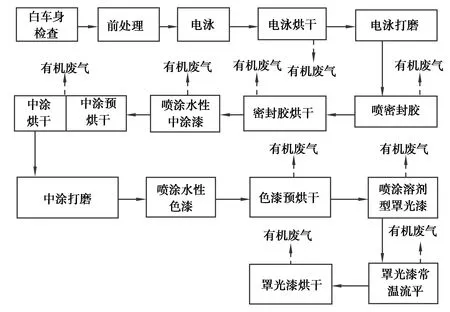

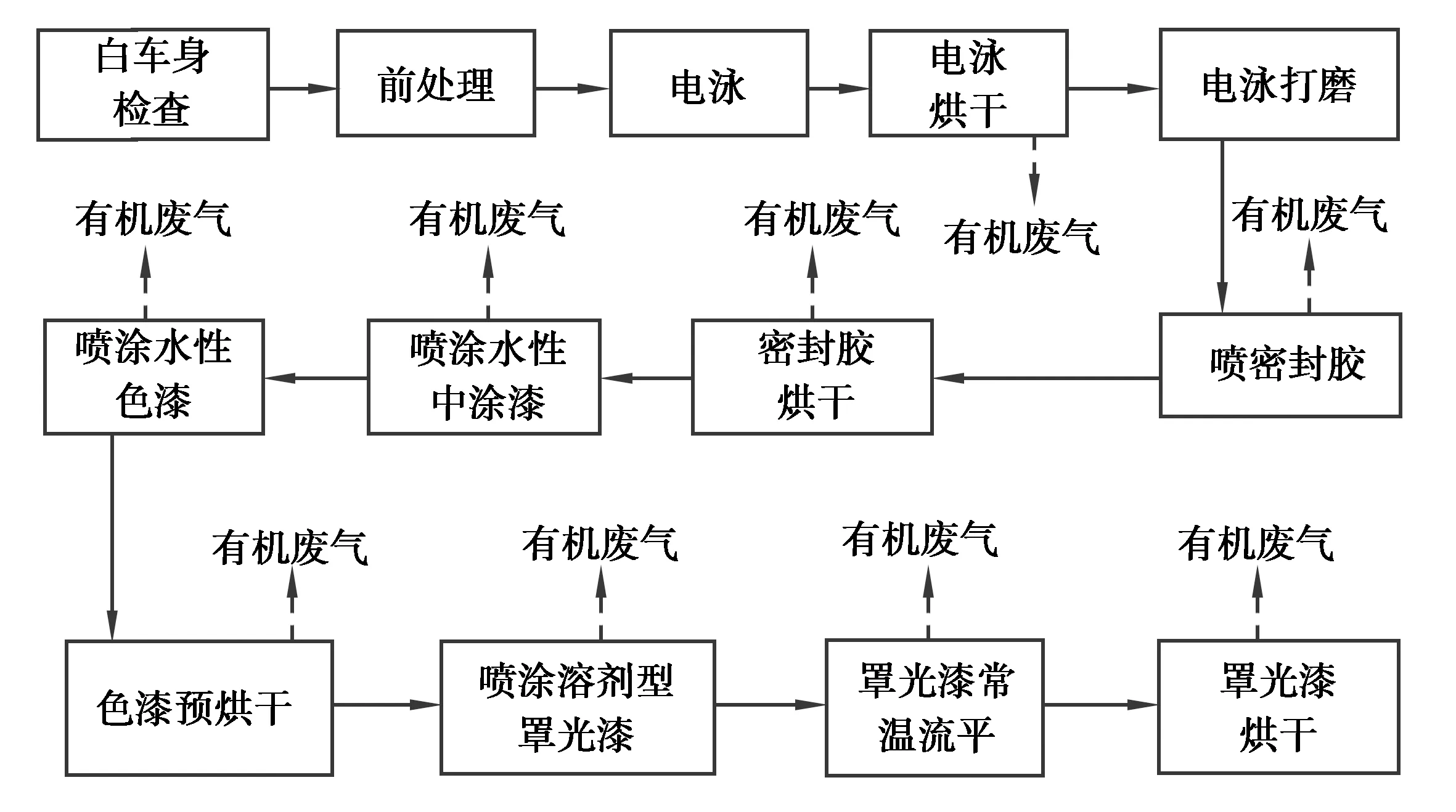

对重庆市28家汽车整车制造企业涂装生产工艺进行统计,调查发现典型工艺有5种,分别为溶剂型3C1B工艺(三涂一烘)、溶剂型3C2B工艺(三涂两烘)、水性3C2B工艺、水性3C1B2PH工艺(PH表示预加热闪干)、水性3C1B-1PH和B1B2工艺(B1表示喷底色漆1次,B2喷底色漆2次)等,工艺流程详见图1~5。VOCs是汽车整车制造业的首要污染物,主要在涂装工序集中排放。VOCs产排污环节随生产工艺变化有所不同,但主要为电泳底漆、电泳底漆烘干、喷密封胶、密封胶烘干、喷漆(中涂漆、色漆(面漆)、罩光漆)、喷漆后烘干(流平、闪干及烘干)。

图1 溶剂型3C1B涂装工艺Fig. 1 Coating process of solvent-type 3C1B

图2 溶剂型3C2B工艺Fig. 2 Coating process of solvent-type 3C2B

图3 水性3C2B涂装工艺Fig. 3 Coating process of waterborne 3C2B

图5 水性3C1B-1PH和B1B2工艺Fig. 5 Coating process of waterborne 3C1B2PH and B1B2

2.2 重庆市汽车整车制造业涂装工序VOCs重点产排污环节

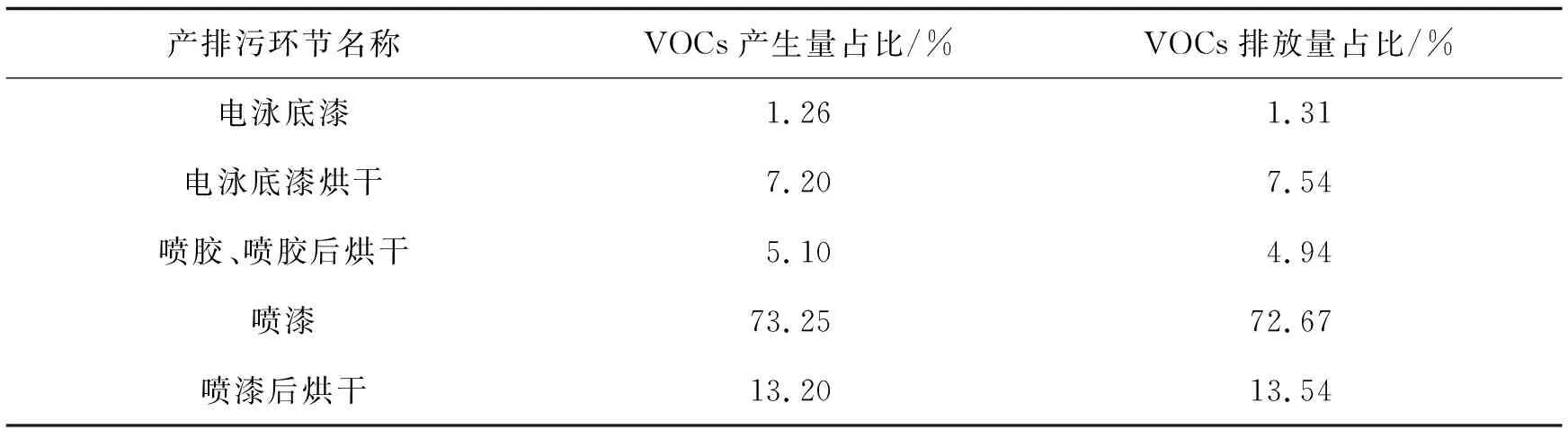

根据2017年统计结果,28家企业中涂装工序各环节VOCs产排污量占比详见表2。可以看出各环节VOCs产生量从大到小依次是喷漆(73.25%)>喷漆后烘干(13.20%)>电泳底漆烘干(7.20%)>喷胶、喷胶后烘干(5.1%)>电泳底漆(1.26%);各环节VOCs排放量从大到小依次是喷漆(72.67%)>喷漆后烘干(13.54%)>电泳底漆烘干(7.54%)>喷胶、喷胶后烘干(4.94%)>电泳底漆(1.31%),由此可见喷漆和喷漆后烘干是重庆市汽车整车制造业涂装工序的VOCs重点产排污环节,是下一步VOCs减排的重点,尤其是喷漆环节,部分企业喷漆废气仅通过文丘里湿式除漆雾后即直排环境,对环境空气质量影响较大。建议相关企业完善废气治理设施安装,相关部门将重点产排污环节作为重点管控环节。

表2 汽车整车制造业涂装工序各环节VOCs产排污占比

2.3 重庆市汽车整车制造业涂装工序典型涂料的VOCs特征组分

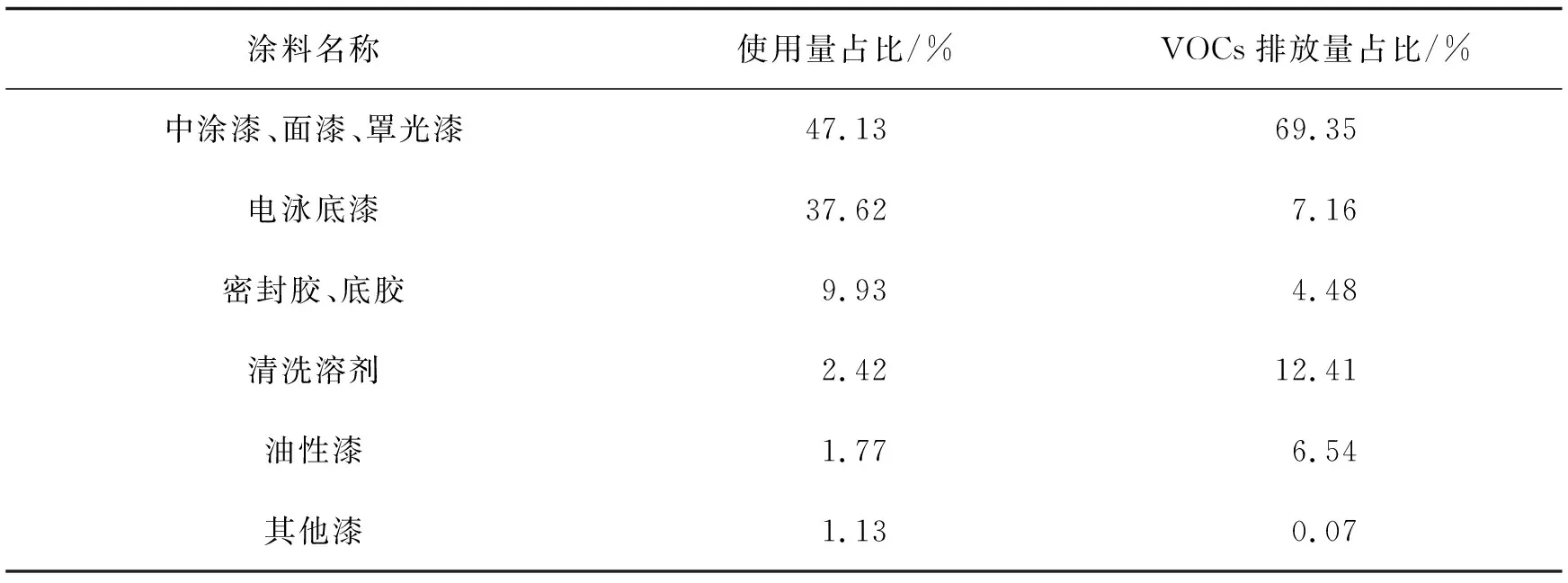

根据2017年统计结果,28家企业涂装工序中含VOCs的原辅料使用情况及其VOCs排放量情况详见表3。可见中涂漆、面漆和罩光漆的用量和VOCs排放量在重庆市汽车整车制造业涂料用量和VOCs排放量中占比均最大,分别为47.13%和69.35%,这类涂料对汽车整车制造业涂装工序VOCs排放贡献最大,是该行业的典型涂料。

表3 汽车整车制造业涂装工序含VOCs的原辅料使用情况和VOCs排放情况

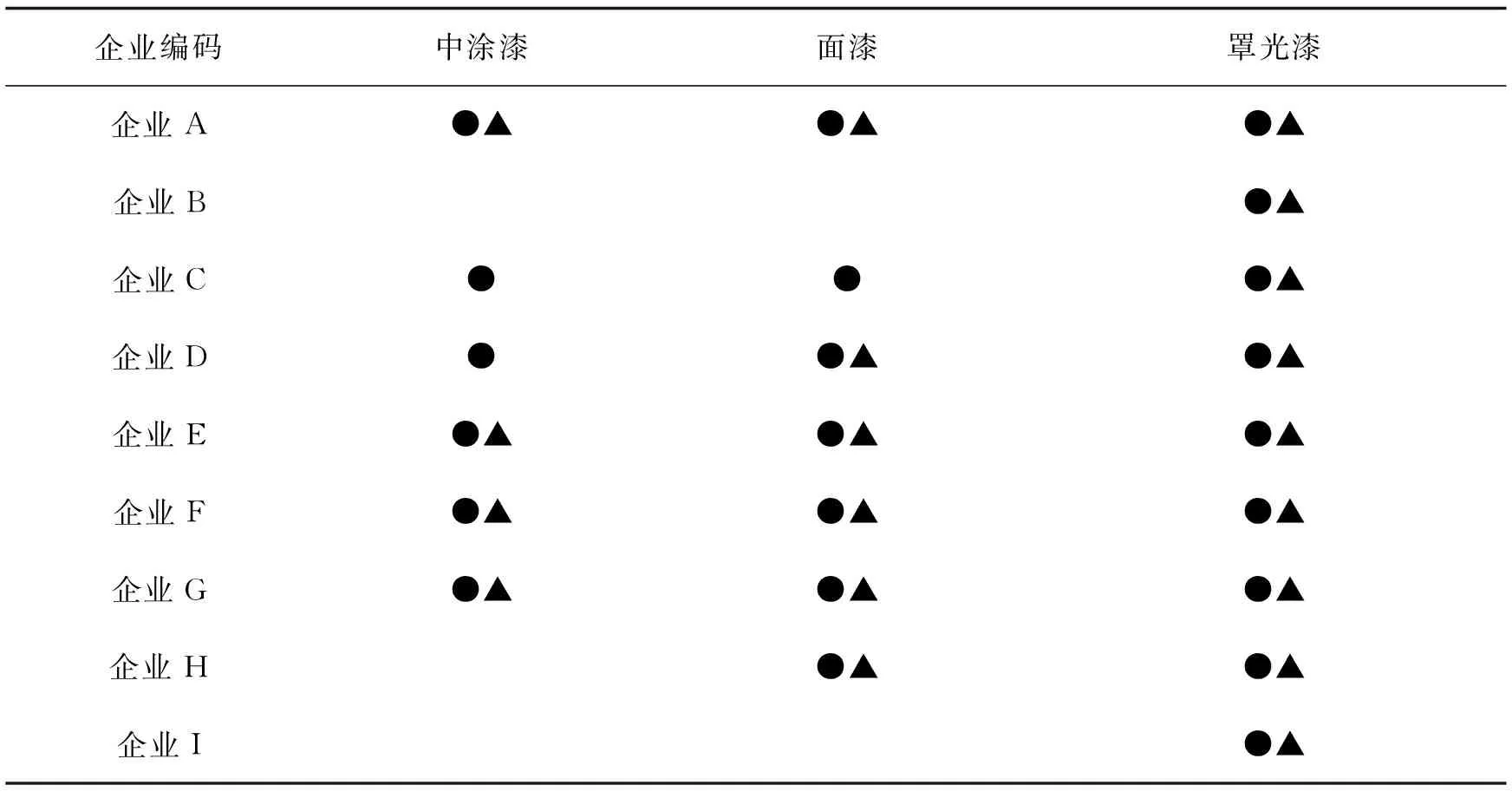

根据2019年重庆市典型涂料VOCs特征组分调查结果,调研的9家企业的典型涂料中二甲苯、三甲苯的使用情况详见表4。9家企业中除2家企业的中涂漆和面漆为水性漆外,其他企业的中涂漆、面漆和罩光漆均为溶剂型漆且溶剂成分复杂,但共性为均含有二甲苯,大部分还含有三甲苯(含量约为:二甲苯≥5%,三甲苯≥10%)。据2017年统计结果验证,9家企业中这部分含二甲苯、三甲苯的典型涂料用量占28家整车企业涂装工序典型涂料用量的69.97%,说明二甲苯和三甲苯类溶剂在典型涂料中使用率较高,是典型涂料的VOCs特征组分。

表4 典型涂料中二甲苯、三甲苯的使用情况

2.4 典型企业涂装工序重点排放环节VOCs排放特征

3家典型企业规模均为大型,年设计生产能力合计为64万辆,产品类型涉及重型载货汽车、微型客车和乘用车,生产工艺覆盖使用率较高的溶剂型3C1B和水性3C1B2PH,根据2017年统计结果验证,3家典型企业涂装工序的VOCs产生量和排放量占28家整车企业涂装工序的VOCs产生量和排放量的44.56%和41.54%,典型企业的选择具有一定代表性。

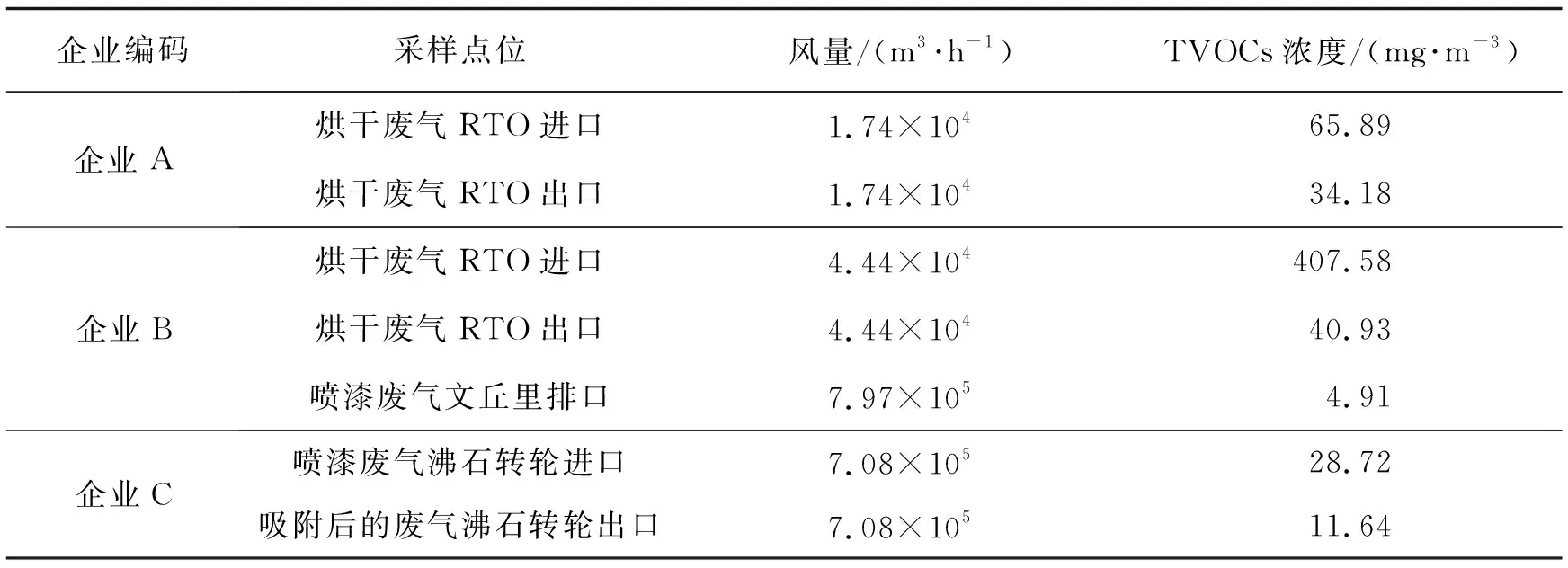

2.4.1 采样点位TVOCs浓度水平

根据监测结果,3家典型企业各采样点TVOCs浓度水平详见表5。总体来看,除企业B喷漆废气无治理实施外,其他企业的涂装废气经治理设施处理后,TVOCs浓度均有不同程度的下降,烘干废气的排放特点为风量相对较小,TVOCs浓度较高,喷漆废气的排放特点为风量较大,TVOCs浓度较低。

表5 各采样点的TVOCs浓度水平

2.4.2 主要污染物物种

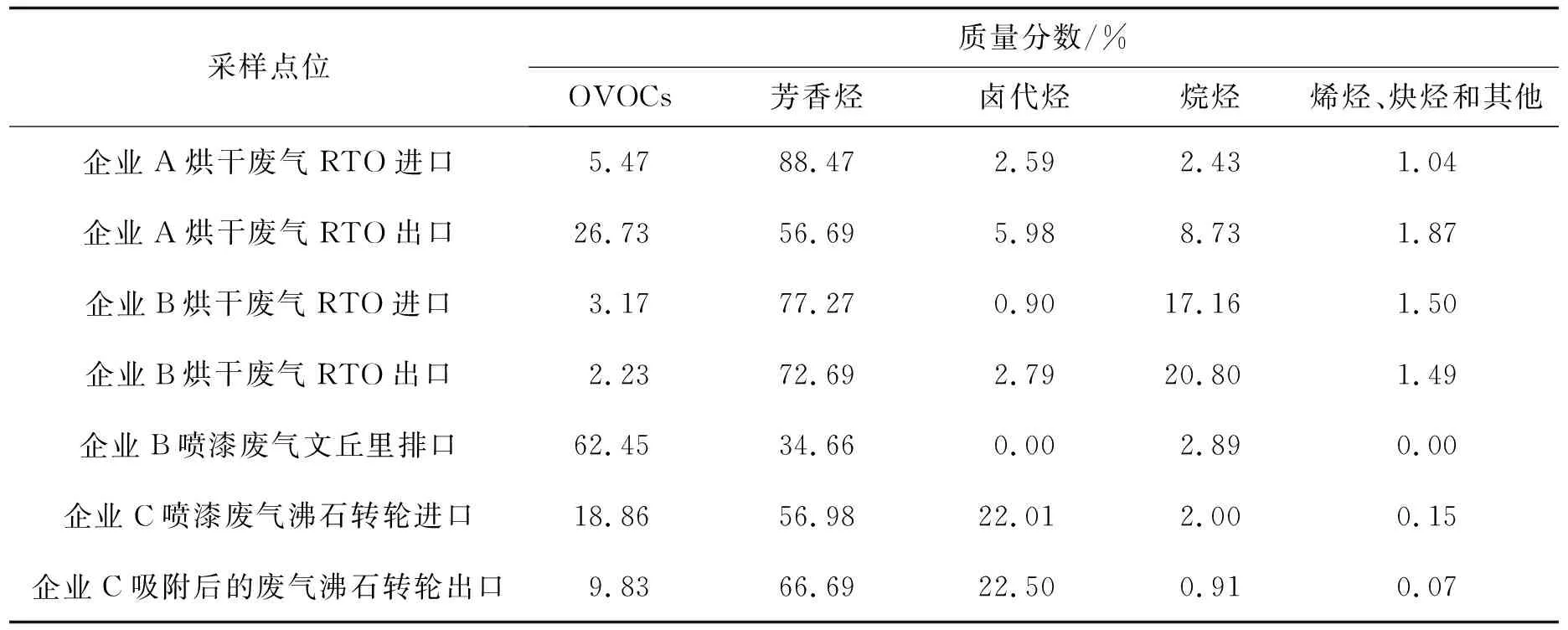

计算各VOCs组分的质量分数,再按照芳香烃、OVOCs、卤代烃、烷烃、烯烃、炔烃和其他进行分类统计,获得典型企业涂装工序重点产排污环节及废气治理后VOCs物种组成情况,详见表6。

表6 各重点环节VOCs物种组成及废气治理后污染物物种组成情况

从表6可以看出,企业A烘干废气VOCs物种以芳香烃和OVOCs为主,尤其是芳香烃,质量分数达到了88.47%,OVOCs质量分数为5.47%。企业B烘干废气VOCs物种以芳香烃和烷烃为主,质量分数分别为77.27%和17.16%。企业B喷漆废气VOCs物种以芳香烃和OVOCs为主,质量分数依次为34.66%和62.45%。企业C喷漆废气VOCs物种以芳香烃和卤代烃为主,质量分数分别为56.98%和22.01%。总体来说,汽车整车制造业涂装工序VOCs重点产排污环节主要污染物种以芳香烃为主。此外,废气治理设施对VOCs物种有较明显的影响,且不同的治理设施影响不同。企业A的烘干废气经RTO处理后,各种芳香烃占比明显下降,而OVOCs占比上升;企业B的烘干废气经RTO处理后,各VOCs物种占比基本一致,分析其原因与RTO运行参数不同有关[33]。企业C的喷漆废气经沸石转轮处理后,OVOCs和芳香烃的占比变化较大,原因与其吸附材料有关[34]。

2.4.3 VOCs特征污染物

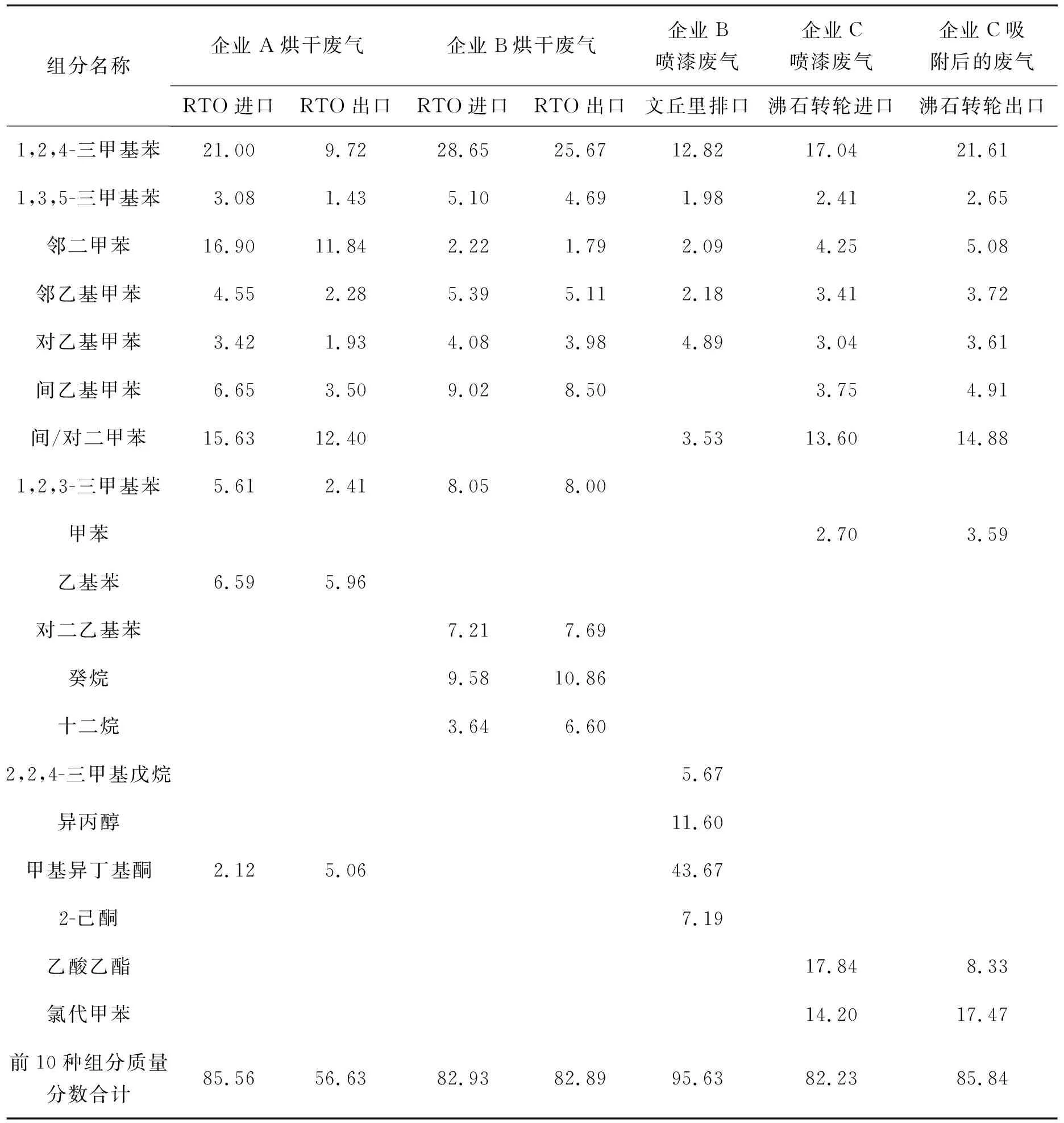

将典型企业的VOCs组分质量分数进行排序,按照从高到低的原则,筛选出排放质量分数前10的组分,获得典型企业涂装工序重点产排污环节VOCs特征组分及其在废气治理后的变化,详见表7。

表7 各重点环节VOCs特征组分及废气治理后各组分的质量分数变化

企业A烘干废气检测出106种组分,质量分数前10种组分占TVOCs的85.56%,质量分数最高的前3种物质依次是二甲苯(32.53%)、三甲苯(29.69%)、乙基甲苯(14.62%),占TVOCs的76.84%。企业B烘干废气检测出106种组分,质量分数前10种组分占TVOCs的82.93%,占比最高的前3种物质依次是三甲苯(41.79%)、乙基甲苯(18.48%)、癸烷(9.58%),占TVOCs的69.86%。可见二甲苯、三甲苯、乙基甲苯是典型企业涂装工序烘干废气VOCs特征污染物。

企业B喷漆废气风量大,废气浓度偏低,共检测出13种组分,质量分数前10种组分占TVOCs的95.63%,质量分数最高的前3种物质依次是甲基异丁基酮(43.67%)、三甲苯(14.8%)、异丙醇(11.60%),占TVOCs的70.07%。企业C喷漆废气风量较大,浓度偏低,检测出90种组分,质量分数前10种组分占TVOCs的85.84%,质量分数最高的前3种物质依次是三甲苯(19.45%)、二甲苯(17.84%)、乙酸乙酯(17.84%),占TVOCs的55.13%。可见二甲苯、三甲苯、甲基异丁基酮、乙酸乙酯是典型企业涂装工序喷漆废气VOCs特征污染物。

由此可见,典型企业涂装工序重点排放环节废气(喷漆废气和烘干废气)VOCs特征污染物是三甲苯、二甲苯和乙基甲苯等芳香烃和甲基异丁基酮、乙酸乙酯等OVOCs,尤其是1,2,4-三甲基苯(质量分数为12.82%~28.65%)。该研究结果与企业含VOCs的原辅材料成分一致。建议基于企业VOCs排放特征选择、设计安装适宜的废气治理设施系统,提高废气治理效率。

企业A的烘干废气经RTO处理后,特征组分质量分数明显下降,尤其是1,2,4-三甲基苯从21.00%降到了9.72%;而企业B烘干废气经RTO处理后特征组分总体变化不大;企业C喷漆废气经沸石转轮处理后除乙酸乙酯变化较大(从17.84%到8.33%)之外,其他特征组分变化基本一致。分析其原因可能与RTO运行参数、所用吸附浓缩材料有关。

2.5 典型企业单位VOCs排放臭氧生成潜势计算结果分析

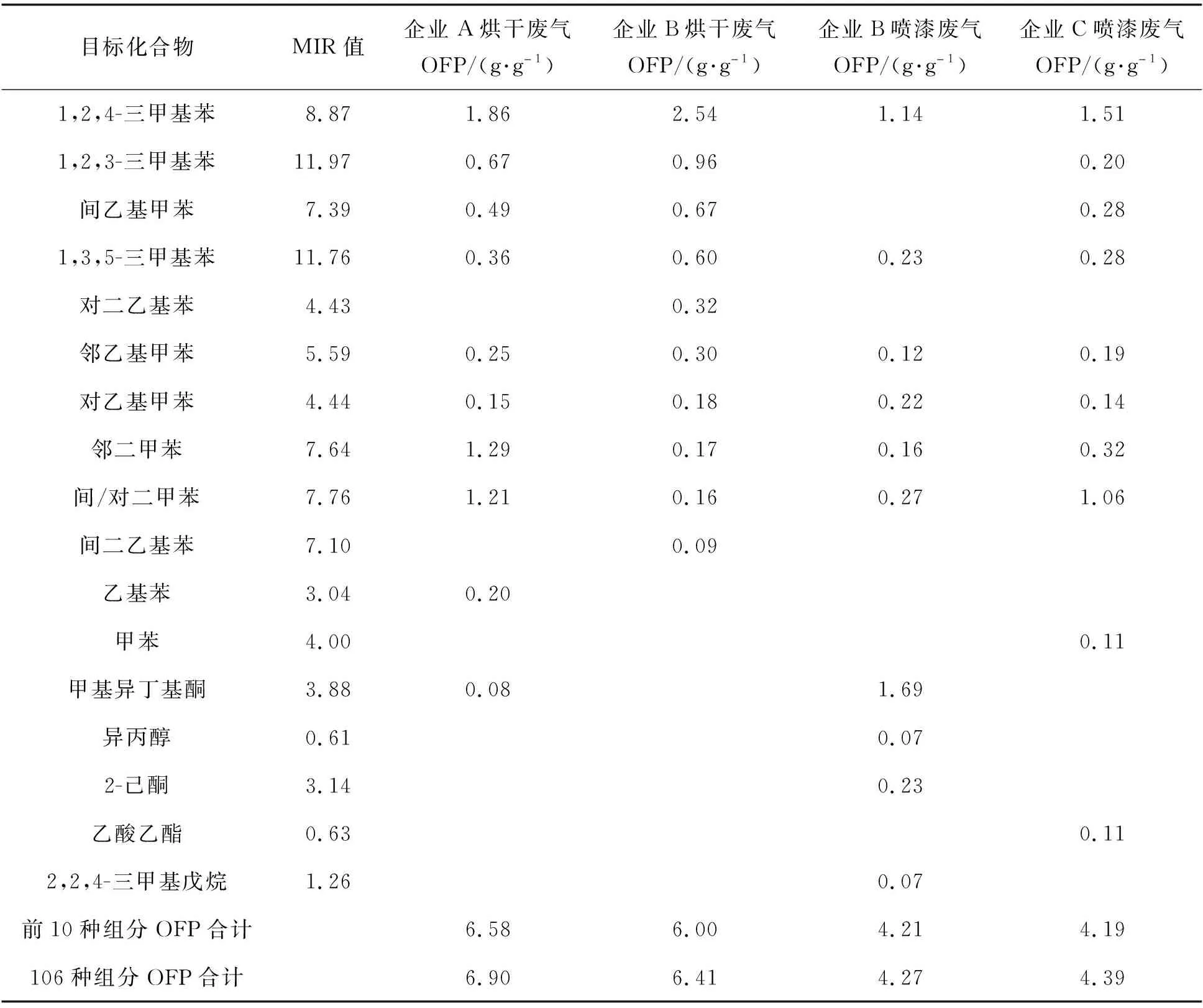

按照从高到低的原则,筛选出典型企业涂装工序重点排放环节OFP前10的VOCs组分,详见表8。

表8 各重点环节VOCs组分的臭氧生成潜势

企业A和B烘干废气OFP分别为6.90 g⋅g-1和6.41 g⋅g-1,烘干废气VOCs组分臭氧生成潜势较高。企业A和B烘干废气前10种组分OFP分别占106种组分OFP的95.36%和93.60%,主要贡献物种是芳香烃,主要贡献组分是1,2,4-三甲基苯、邻二甲苯、间/对二甲苯、1,2,3-三甲基苯、间乙基甲苯和1,3,5-三甲基苯等。

企业B和C喷漆废气臭氧生成潜势分别为4.27 g⋅g-1和4.39 g g⋅g-1,喷漆废气VOCs组分OFP相对烘干废气较低。企业B和C喷漆废气前10种组分OFP分别占106种组分OFP的98.59%和95.44%,主要贡献物种是芳香烃和OVOCs,主要贡献组分是1,2,4-三甲基苯、间/对二甲苯和甲基异丁基酮等。

由此可见,典型企业涂装工序重点排放环节废气(喷漆废气和烘干废气)对OFP贡献较大的VOCs物质是三甲苯、二甲苯、乙基甲苯和甲基异丁基酮,尤其是1,2,4-三甲基苯(1.14 ~2.54 g⋅g-1)。已有研究发现车用涂料采用三甲苯等苯系物作为替代溶剂[31],虽一定程度地降低了VOCs组分毒性,却提高了其臭氧生成潜势。

因此建议汽车整车涂装行业控制含二甲苯、三甲苯的溶剂型涂料的使用,推进水性涂料、高固体分涂料替代,提高治理设施对三甲苯类物质的针对性,完善相关排放标准。

3 结 论

1)重庆市汽车整车制造业典型的涂装生产工艺有5种,分别为溶剂型3C1B工艺、溶剂型3C2B工艺、水性3C2B工艺、水性3C1B2PH工艺、水性3C1B-1PH和B1B2工艺。

2)喷漆和喷漆后烘干环节为重庆市汽车整车制造业涂装工序的重点产排污环节,VOCs产生量和排放量占比分别为73.25%和72.67%,尤其是喷漆环节,部分企业喷漆废气仅通过文丘里湿式除漆雾后即直排环境。建议相关企业完善废气治理设施安装,相关部门将重点产排污环节作为重点管控环节。

3)中涂漆、面漆和罩光漆是汽车整车制造业涂装工序的典型涂料,二甲苯和三甲苯是典型涂料的VOCs特征组分。

4)典型汽车整车制造业涂装工序VOCs排放特征为芳香烃是主要污染物种,质量分数在34.66%~88.47%之间;三甲苯、二甲苯和乙基甲苯等芳香烃和甲基异丁基酮、乙酸乙酯等OVOCs是典型企业的VOCs特征污染物,尤其是1,2,4-三甲基苯(质量分数为12.82%~28.65%),该结果与原辅材料组分对应。建议基于企业VOCs排放特征选择、设计安装适宜的废气治理设施系统,提高废气治理效率。

5)汽车整车制造业涂装工序VOCs特征组分受原辅材料和废气治理设施影响,比如溶剂成分及含量、治理设施运行参数、所用吸附浓缩材料。

6)典型企业涂装工序重点环节有机废气的OFP在4.27~6.90 g⋅g-1之间,对OFP贡献较大的物质是三甲苯、二甲苯、乙基甲苯、甲基异丁基酮等,尤其是1,2,4-三甲基苯(1.14~2.54 g⋅g-1)。已有研究发现车用涂料采用三甲苯等苯系物作为替代溶剂,虽一定程度地降低了VOCs组分毒性,却提高了其臭氧生成潜势,因此建议汽车整车涂装行业控制含二甲苯、三甲苯的溶剂型涂料的使用,推进水性涂料、高固体分涂料替代,提高治理设施对三甲苯类物质的针对性,完善相关排放标准。