23 000 N·m 大直径定向钻机关键技术

2022-04-22陈泽平

陈泽平

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039)

我国煤矿煤层地质条件复杂、瓦斯含量高、压力大,瓦斯灾害事故时常发生,严重威胁井下从业人员生命安全和煤矿安全生产[1-2]。定向钻进技术具有钻孔轨迹可控、钻进距离远、成本低、瓦斯抽采效率高等优点,近年来在我国煤矿井下瓦斯治理方面得到广泛应用[3-5]。但在复杂地质条件下,定向钻机深孔大直径施工能力不足,导致钻孔效率低、深度浅、瓦斯抽采效率低,无法满足煤矿井下瓦斯高效治理及“以孔代巷”实际需求。

“十二五”期间,中煤科工集团重庆研究院研制了ZYWL-13000DS 定向钻机,主机功率132 kW,推力/拉力最大280 kN,最大扭矩13 000 N·m,配套泵车流量480 L/min。该钻机在晋煤成庄矿43163 巷道顶板复杂地质条件下,采用“先导孔+扩孔”二次成孔工艺技术,实现了一次钻孔直径ϕ120 mm,最大钻孔深度810 m[6]。中煤科工集团西安研究院在山西晋城寺河矿,采用ZDY-12000LD 定向钻机,实现先导孔一次成孔ϕ120 mm,最大钻孔深度456 m[7]。

“十三五”期间,为满足煤矿井下煤层气(瓦斯)高效抽采和提质增效的要求,中煤科工集团重庆研究院承担了国家重大科技专项任务“大直径高位长钻孔钻进技术及装备”,重点研制ZYWL-23000DS大直径定向钻机,满足一次钻孔直径达ϕ153 mm、成孔深度1 000 m 以上。要实现以上目标,需要在井下空间受限条件下大幅提高定向钻机装备整体性能参数,对钻机总体布局、关键部件设计等提出了更高的要求。

1 总体方案设计

ZYWL-23000DS 定向钻机整体尺寸比ZYWL-13000DS 定向钻机增加幅度较大,在井下巷道的适应性将会受到很大限制。因此,将钻机主机及泵车采用分体式结构,均采用全液压履带底车驱动,并在长度和宽度方向上的尺寸进行严格控制,以满足煤矿井下运输和钻场适应性。定向钻机主机和泵车之间可通过1 根液压先导管和水管的连接成为一个有机的整体。

定向钻机除具备回转钻进、定向钻进和复合定向钻进等基本功能外,还需要在定向钻孔过程中处理孔底事故时,具备大转矩和强力起拔力能力。泵车需要大流量输出,满足在深孔钻进时高效率排渣需要。钻机主要技术参数为:①额定转矩:23 000~5 000 N·m;②额定转速:45~150 L/min;③主轴通孔直径:135 mm;④制动转矩:4 000 N·m;⑤推进/起拔力:400 kN;⑥输出泵量:800 L/min;⑦爬坡角度:20°;⑧电机功率:200 kW;⑨主机外形尺寸:5 500 mm×1 600 mm×2 300 mm;⑩泵车外形尺寸:3 550 mm×1 450 mm×1 860 mm。

2 大直径定向钻进装备关键技术

定向钻机需要满足一次钻孔直径ϕ153 mm 以上,在顶板岩中钻孔施工能力达到1 000 m 以上,相较于“十二五”期间有大幅提升。基于总体方案设计,重点需要解决整机结构布局、大扭矩动力头、大推力给进系统、大流量泥浆泵车、辅助上杆装置、钻杆吊装车等关键技术。

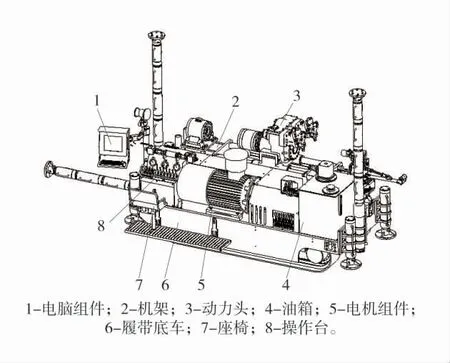

2.1 钻机总体布局

为满足狭窄巷道运输和施工要求,钻机采用全液压驱动、履带车行走形式,各功能部件集成在履带底车上。定向钻机结构布局如图1,其中油箱、电动机组件、操作台、防爆电脑等依次排成一列,机架、动力头等单独成列。电脑组件采用可转动式设计,有效利用了履带车上方空间,较常规固定式电脑组件而言,避免了视线的阻挡,操作者能够更容易观察钻孔数据、动力头和上钻杆等动作情况;各部分组件均采用模块化设计,液压阀组设置在机架附近空隙部位,各组件通过液压管路实现功能连接。钻机整体通过工业造型设计,具有布局合理、结构紧凑、易于维修的特点。

图1 定向钻机结构布局图Fig.1 Structural layout of directional drilling rig

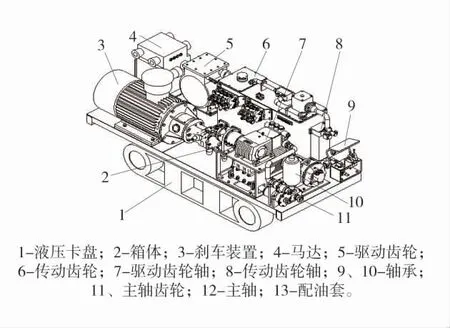

2.2 双泵并联大流量泥浆泵车

泥浆泵车作为定向钻孔的核心配套装备,有“钻进心脏”之称[8],其输出流量在很大程度上决定了定向钻进的排渣能力和钻进效率。常规煤矿井下泥浆泵车均为单泵配置,额定输出流量都在500 L/min以下[8-9],输出流量很难进一步提升。为满足深孔大直径定向钻进需求,提出了基于双泵并联的泥浆泵车新方案。泥浆泵车结构布局图如图2。

图2 泥浆泵车结构布局图Fig.2 Structural layout of mud pump truck

泵车的关键在于双水泵并联设计,将流量为500 L/min 和300 L/min 的2 个泥浆泵进行并联,总体输出流量范围为0~800 L/min,最高输出压力10 MPa,总体成本为单泵输出方案的30%~40%。为了控制并联结构整体尺寸,将主、副泥浆泵上下布置,并合理布置双泥浆泵、驱动马达、进出水管路的位置及朝向,得到了最小尺寸布置方案。

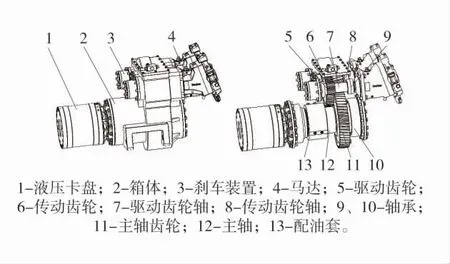

2.3 双马达驱动大扭矩动力头

动力头的主要作用提供输出转矩和转速,以及满足定向钻进中多种钻进工艺需要,是实现大直径深孔定向钻进的关键部件。为满足大扭矩输出要求,设计了“双液压马达+齿轮传动”式动力头,动力头最大输出扭矩达到23 000 N·m,在驱动齿轮轴处设置了2 个刹车装置,制动扭矩达到4 000 N·m。动力头通孔孔径达到ϕ135 mm,能够满足可配套ϕ102、ϕ114、ϕ127 mm 等多种规格的定向钻杆和事故打捞钻具,适用于定向钻进、回转钻进、复合钻进、钻具打捞等各种钻进工艺。双马达驱动动力头结构图如图3。

图3 双马达驱动动力头结构图Fig.3 Structure diagram of dual motor driving power head

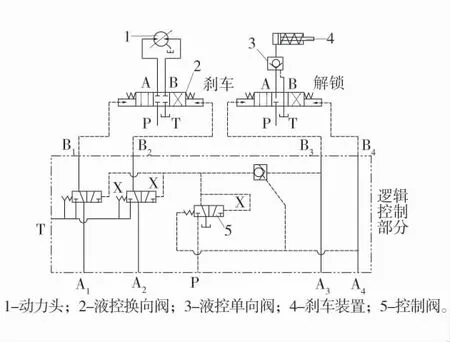

2.4 “刹车优先”逻辑控制技术

刹车装置是依靠刹车卡瓦夹紧时的摩擦力来实现动力头主轴的制动,是定向钻机的关键部件,也是易损件。在定向钻进时,需要刹车装置处于制动状态,动力头禁止旋转。在实际应用中,钻机操作人员经常在刹车制动状态下操作动力头旋转手柄,一方面对刹车装置造成冲击,导致刹车卡瓦磨损或损坏;另一方面容易导致动力头小幅度旋转,造成螺杆马达弯头方向改变、钻孔轨迹控制不精确。为解决这一问题,将动力头与刹车的先导控制油路设计成“刹车优先”逻辑控制回路,起到“刹车优先”的作用,“刹车优先”逻辑控制液压系统如图4。

图4 “刹车优先”逻辑控制液压系统Fig.4 “Brake priority”logic control hydraulic system

“刹车优先”逻辑控制工作原理:

1)刹车状态。操作刹车装置控制手柄至“刹车”位时,控制油B3通油,主换向阀3 切换至左位,刹车装置使动力头主轴处于锁紧状态。此时,控制油A3通过液控单向阀9 进入液控换向阀6、换向阀7、换向阀8 的液控口X,使其换向至右位,从而使动力头正反转先导油路强制切断,B1、B2口卸压。此时,动力头与刹车形成逻辑互锁,即使操作动力头控制手柄,动力头不旋转,操作无效。

2)解锁状态。操作刹车装置控制手柄至“解锁”位时,控制油A4使液控单向阀9 反向打开,液控换向阀液控口X 卸压,液控换向阀6、换向阀7、换向阀8 在复位弹簧的作用下换向至左位,动力头正反转先导油路接通。此时操作动力头控制手柄,动力头旋转,操作有效。

“刹车优先”逻辑控制技术从根本上解决了因人为误操作导致刹车冲击磨损、孔底马达弯头方向改变的问题,保证了钻孔轨迹控制的精确性,提高了深孔钻进钻孔安全。

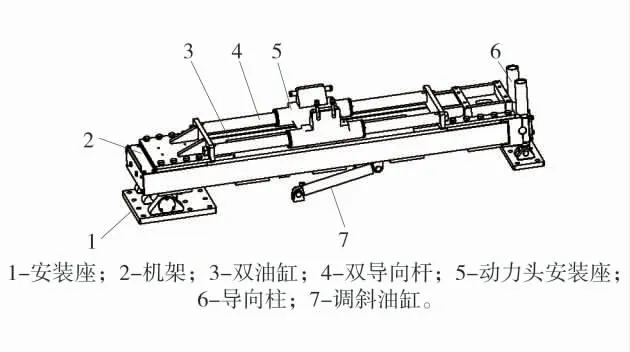

2.5 双油缸-双导向杆给进系统

给进系统是钻机的核心部件之一,是钻机动力头的承载部件,两者配合完成加减压钻进、装卸钻杆、处理孔内事故等功能[10]。为进一步提高定向钻进深孔钻进施工能力,设计了双油缸-双导向杆大起拔力推进系统。双油缸-双导向杆给进系统如图5。

图5 双油缸-双导向杆给进系统Fig.5 Double cylinder-double guide rod feeding system

双油缸-双导向杆给进系统整体结构紧凑,受力情况好,传递效率高,最大推进/起拔力达到400 kN,大幅提高了复杂地质条件下处理孔底事故能力。导向杆部分采用“铜套+密封润滑脂”密封结构,实现导向杆的密封润滑,恶劣工况下使用寿命3 年以上。采用调斜油缸和导向柱相结合的方式,实现了较大倾角定向钻进时机架的角度调整,提高了定向钻机的适应性。

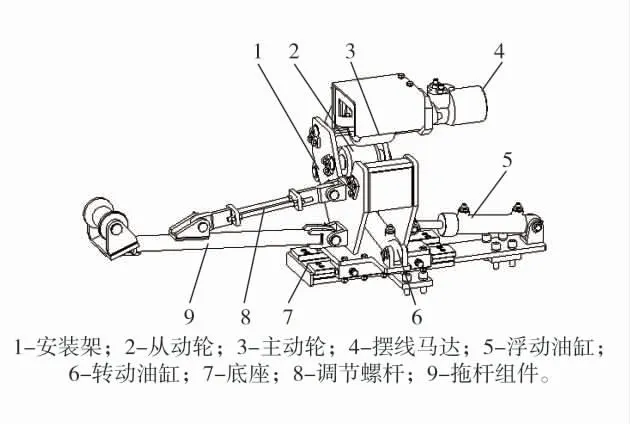

2.6 辅助上钻杆技术

大直径钻机所使用的定向钻杆和扩孔钻杆直径分别达到了ϕ102 mm 和ϕ127 mm,单根钻杆长度3 m,质量达到50 kg 以上,若采用常规“肩扛手拧”的方式预拧紧钻杆,人工劳动强度大,存在一定的安全隐患。为控制钻机整体尺寸,保证巷道通过性能,同时满足3 m 长钻杆辅助拧紧需求,设计了后置式辅助上钻杆装置,主要由底座、主动轮、从动轮、托杆组件、油缸等组成。辅助上杆装置如图6。

图6 辅助上杆装置Fig.6 Auxiliary rod loading device

后置式辅助上杆装置工作原理:将2 根钻杆分别放置在钻机动力头中空部位,卡盘和夹持器夹紧钻杆,通过调整辅助上杆装置底座垫片高度、调节螺杆等,使得2 根钻杆中心线重合,从而完成辅助上杆装置、卡盘、夹持器中心对中;调节辅助上杆装置转动油缸,使钻杆压紧;操作辅助上杆装置摆线马达控制手柄,驱动主动轮旋转,实现前后钻杆的自动拧紧。该辅助上杆装置具有结构简单、体积小、过载时可以打滑保护钻杆丝扣等优点。

3 性能测试和工业性试验

2019 年7 月,委托国家安全生产重庆矿用设备检测检验中心对样机进行了整机性能测试,测试内容主要有外观、安全性能、负载运转、过载运转、刹车机构、行走机构性能等。检验结果表明:钻机各项性能指标达到了设计要求。钻机主要技术参数测试结果为:①负载运转:额定工况转速为46.3~152 L/min,额定工况转矩为23 464~5 212.7 N·m,空载推进速度为1.55 m/min;②推进机构:推进/起拔力为418.8/393.1 kN,最大推进力为482.0 kN;③刹车装置:动作灵活、可靠;④整机效率:56.8%;⑤行走性能:爬坡角度20°。

2020 年4 月,ZYWL-23000DS 定向钻机成套技术装备在河南鹤壁三矿进行了工业性试验,在顶板岩层中施工钻孔5 个,一次成孔直径ϕ153 mm,其中孔深1 000 m 以上钻孔2 个,总进尺3 978 m,平均日进尺效率约95 m。试验结果表明:定向钻进装备整体工作性能稳定,泥浆泵车排渣能力强,具有较好的事故处理能力。通过检测,该巷道上隅角瓦斯体积分数控制在0.4~0.5 之间,满足生产要求。

4 结 语

1)23 000 N·m 大直径定向钻机通过钻机总体结构布局和关键部件创新设计,解决了井下空间受限条件下大能力输出和紧凑型设计之间的矛盾,定向钻进装备巷道适应性强,提高了钻机整体性能和可靠性。

2)23 000 N·m 大直径定向钻机采用后置式上杆装置,实现了3 m 大直径定向钻杆的辅助拧紧,大幅降低了现场人工劳动强度,提高了工作效率和安全性能。

3)钻机的性能测试验证了各项技术指标达到设计要求,工业性试验表明ZYWL-23000DS 定向钻机装备能够满足煤矿井下顶板高位大直径、深孔钻进施工需求,为煤矿井下瓦斯高效治理提供了先进的技术与装备保障。