银洞沟煤矿乙二醇间壁式换热井口防冻系统设计优化

2022-04-22朱国宁鲍玲玲王景刚张昌建

朱国宁,鲍玲玲,赵 旭,王景刚,张昌建,3

(1.河北工程大学 能源与环境工程学院,河北 邯郸 056038;2.北京中矿赛力贝特节能科技有限公司,北京 100083;3.河北省暖通空调技术创新中心,河北 邯郸 056038)

为保证煤矿顺利生产与作业,需要消耗大量的热量用于井口防冻。传统的燃煤、燃气锅炉与电热风炉在使用过程中需要消耗大量煤炭,其热效率低,能量损失严重,同时也会对环境造成污染[1-3]。为响应国家能源政策与碳中和目标[4-5],如何合理利用矿井回风低温余热资源尤为重要。矿井回风喷淋换热器因具有换热效率高,阻力小而被广泛应用[6]。但长时间的运行会造成管道阻塞,蒸发器腐蚀等问题。近年来,热管技术因其高效取热能力被广泛应用于煤矿领域提取余热资源[7-9],并针对不同现场问题提出了分体式与整体式热管技术[10-12],但应用范围较窄,占地面积较大,不能满足矿区供暖等需求。同时,热管本身在传热极限上存在安全性隐患[2]。针对上述问题,提出一种乙二醇间壁式换热技术,基于热平衡理论对宁夏银沟煤矿矿井回风低温余热综合回收利用项目进行方案设计,通过建立单管换热分析模型,对运行工况进行优化分析,得到该系统满足井口防冻用热需求。

1 乙二醇间壁式换热工作原理

乙二醇间壁式换热是通过对流方式及热传导方式进行传热[13-15],其类型为气-液翅片管式换热器。在乙二醇热交换器内,通过利用低温换热工质与回风之间进行非接触热交换,间壁式换热技术使得管内低温溶液与回风之间换热更充分。同时换热工质经提升温度后作为热泵机组热源侧介质,释放热量后降温循环至热交换器内,使得回风温度降至更低。采用质量分数为30%的乙二醇溶液作为循环介质,能够防止管路结冰状况,系统取热效果更稳定。乙二醇间壁式换热工作原理图如图1。

由图1 可知,恒温高湿的矿井回风由源扩散塔设置引流风道横向通风,在引流风道内设置乙二醇热交换器,将矿井回风降温后排至大气;翅片管内低温乙二醇溶液吸热后升温,进入热泵机组蒸发侧进行热量释放,后降温循环至乙二醇热交换器,实现热量传递。

2 矿井回风余热回收系统

该项目为宁夏固原银洞沟煤矿低温余热综合回收利用项目。据调研,该井区设有主井1 座,进风量为1 132 m3/min;副井1 座,进风量为3 716 m3/min;回风井1 座,回风量为5 157 m3/min。当地冬季最冷月最低平均温度为-20 ℃。按照要求,井口加热后温度应≥2 ℃。矿方最初采用3 台10 t/h 燃煤锅炉提供热量,但燃煤锅炉热效率低,同时燃烧释放的污染物也会对环境造成污染。为响应国家对能源环保问题的实施,通过实际情况分析,最终采用乙二醇间壁式换热技术回收矿井回风低温余热资源。

2.1 热平衡计算

1)矿井回风余热热量QY。矿井回风中含有较大的湿量,其换热过程包括显热交换和潜热交换[16]。实际工程应用的换热器回风侧翅片表面会产生由水蒸气凝结而汇聚成的水膜,因此回风侧为析湿工况,换热过程为冷却减湿过程。采用焓差计算矿井回风中所提取的热量。冬季矿井回风温度为15 ℃,相对湿度为90%左右,根据高效乙二醇换热器的换热效率,通过该方式提取热量后排风温度降温至2 ℃,相对湿度在95%。代入数据计算可知,从矿井回风中可提取热量为3 031.88 kW。考虑余热利用率为90%,在传输过程中热量损失约为5%。最终经热泵提升温度后输出热量为3 402.34 kW。矿井回风可利用余热量QY由式(1)计算:

式中:h2为回风取热前比焓,kJ/kg;h1为回风取热后比焓,kJ/kg;ρ1为回风平均空气密度,kg/m3;L1为回风量,m3/s。

2)井口防冻所需热负荷QF。由《煤矿安全规程》规定:进风井口以下的空气温度必须在2 ℃以上。根据设计要求,主井进风温度不低于15 ℃,副井进风温度不低于5 ℃。调研参考该地区近10 年温度变化情况,最冷月最低平均温度为-20 ℃。代入数据,通过计算可知:主井井口防冻所需热量QF1为758.31 kW,副井井口防冻所需热量QF2为1 178.06 kW。井口防冻所需总热量QF为2 563.37 kW。井口防冻所需热量QF由式(2)计算:

式中:c 为空气定压比热容,J/(kg·℃);ρ2为矿井进风平均空气密度,kg/m3;t2为冬季井筒进风加热后温度,℃;t1为最冷月最低平均温度,℃;L2为井筒进风风量,m3/s。

3)热平衡分析。根据当地冬季最冷月最低平均温度-20 ℃计算,井口防冻所需热负荷为2 563.37 kW。矿井回风所能提取的余热经热泵提升温度后,供热侧实际提供热量为3 402.34 kW。能够满足最冷月最低平均温度为-20 ℃时的用热需求。据该地区气象参数资料可知,矿区极少出现温度低于-20℃情况。为避免极端天气的出现,在井口设置2 台280 kW 和3 台300 kW 电辅助加热器,当室外温度低于-20 ℃且井口进风温度低于设计温度时,启动电加热器,进一步保证系统供热的可靠安全性。

2.2 乙二醇间壁式换热设备与选型

矿井回风余热回收用乙二醇换热系统核心装置为乙二醇间壁式换热器,同时采用热泵机组对提取的热量转移进行应用。为监测乙二醇浓度的稳定性,需要配置乙二醇浓溶液全自动补液稳压装置。

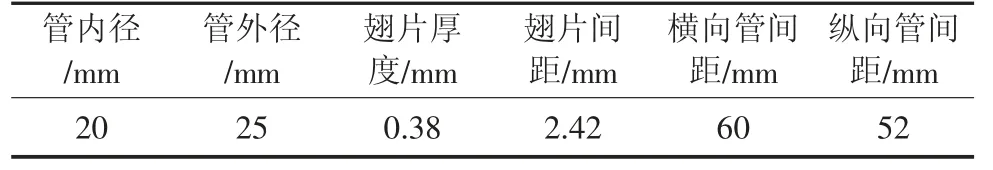

1)换热设备参数。乙二醇间壁式换热器类型为气-液翅片管式换热器。因煤矿现场回风井距离较远,并考虑矿井环境温度范围变化,选择质量分数为30%的乙二醇溶液作为液态循环工质。为考虑翅片管管材的经济性与液态工质的相容性,最终选用金属铝为管壳材料,内管材料为碳钢的双金属复合轧制翅片管。通过设计与计算,换热器管排采用正三角形叉排布置方式,单管全长为3 m,每排管布置数目分别为13 根和12 根排列,共10 台换热器,每台换热器2 组,每组6 排。总管数1 520 根,传热面积5 746 m2。换热系统管内乙二醇循环溶液吸热和回风侧回风放热按逆流方式布置。翅片管结构参数见表1。

表1 翅片管结构参数Table 1 Finned tube structure parameters

2)其他设备选型。选用乙二醇满液式螺杆热泵机组2 台,制热功率为2 120 kW,总功率为1 009.4 kW;其他设备主要包括:①功率为3 kW 的风机轮值转换装置4 套;②主进风井功率为280 kW 电辅助加热装置2 台;③副进风井功率为300 kW 的电辅助加热装置3 台;④功率为7.5 kW 乙二醇浓溶液全自动补液稳压装置1 台。其中电辅热装置外形尺寸根据主、副进风井风道尺寸确定,分别为1 200 mm×2 000 mm×500 mm 与1 200 mm×1 500 mm×500 mm,安装在百叶风口内侧,风机出口侧。

2.3 系统布置形式

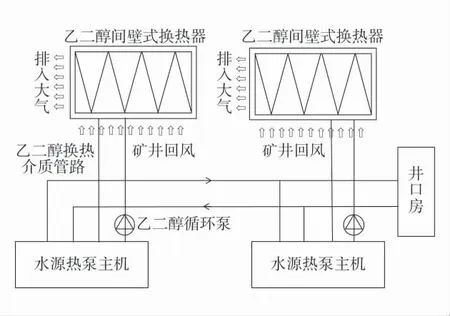

相较于乙二醇间壁式换热的工作原理,实际工程应用中需要考虑回风井的距离问题以及换热器周围风道的形状产生的阻力对换热效果的影响。矿井回风余热回收系统流程图如图2。

图2 矿井回风余热回收系统流程图Fig.2 Process flow of mine return air waste heat recovery system

由乙二醇热交换装置与回风井组成的余热回收系统,回风经引流风道横掠翅片管束,能够减少气流阻力的影响,使换热效果更充分。通过换热介质管路将热量传输至水源热泵主机,对管路的保温以及采用质量分数为30%乙二醇溶液作为循环介质,不仅能够克服由于回风井距离远问题,以及冬季极端低温天气造成管路冻结的危险。同时循环乙二醇溶液提取回风余热能够使回风温度降至更低,充分利用余热资源,经取热后的回风直接排向室外。

2.4 系统运行控制方式

1)季节和风机轮值转换方式。当冬季处于供暖期间,通过关闭引流风道顶部的密闭型保温风阀,开启通风扩散塔口的密闭型风阀,矿井回风经引流风道引入乙二醇热交换回收装置,与乙二醇循环溶液进行热量交换后排放。在非供暖期间,打开引流风道顶部的2 座密闭型保温风阀和通风机扩散塔口的密闭型风阀,矿井回风沿扩散塔直接排放。

2)热泵循环控制方式。矿井回风通过换热装置与乙二醇溶液进行热量交换后,乙二醇溶液作为热泵热源侧的循环介质进入热泵机组,实现热量传送。溶液质量分数检测和补液、稳压采用乙二醇溶液全自动补液稳压装置,自动检测进行溶液质量分数、压力、自动补液、补水、维持恒压运行;循环水泵为工频控制运行;供热侧循环水泵采用变频控制运行,当回水温度低于设定最低温度时,调高供电频率,进而使循环流量增大;反之,降低供电频率,减小循环流量;通过PLC 自动控制,实时监测温度变化情况。

对于乙二醇间壁式换热系统在设计应用过程中,要考虑换热机组及管道防冻问题、非供暖季风机系统切换问题以及翅片管换热装置的清洗问题。

3 系统运行优化

该系统于2018年12 月建成投用,现场配置PLC 自动控制系统对温度进行实时监测。通过对前期系统实际运行情况的调研分析发现,间壁式换热器在长时间运行状况下,其换热效果出现不稳定,换热能力不足等问题。基于上述问题,分别从间壁式换热器结构与管内乙二醇换热工质的几何参数进行分析;采用数值模拟的方法,基于Threlkeld 焓差法建立湿工况下单管换热分析模型,利用MATLAB 编程软件进行迭代计算,进而确定其最佳运行工况并进行调试验证。

3.1 模型分析

采用多路温度记录仪与远程控制系统对实际运行数据24 h 记录与采集,数据处理采用Threlkeld焓差法进行分析。以回风侧翅片管管外表面积为计算依据,忽略换热管管壁热阻,基于焓差的总传热系数与换热器各部分热阻关系式如下:

式中:Uo为基于焓差的总传热系数,kg/(m2·s);A0为总表面积,m2;Ap,i为管内表面积,m2;Ap,o为管外表面积,m2;Af为翅片表面积,m2;Dc为管外径,m;Di为管内径,m;br为管内壁与管内流体温度的饱和空气焓差和温差的比率;bp为管内外壁温度的饱和空气焓差和温差的比率;bw,p为基于翅片表面冷凝水膜平均温度下饱和空气曲线的斜率;hi为管内传热系数,W/(m2·K);kp为管的导热系数,W/(m·K);Lp为换热管长,m;ho为湿式外表面的总传热系数,W/(m2·K);ηf,wet为湿翅片效率;bw,m为换热器翅片管外水膜平均温度Tw,m下饱和空气曲线的斜率;Cp,a为湿空气比热容,J/(kg·K);yw为水膜厚度,m;kw为水膜的导热系数,W/(m·K);hs为回风侧换热系数,W/(m2·K)。

通过假定翅片水膜表面平均温度Tw,m,进行迭代计算。根据假定的数值利用式(5)计算水膜表面平均温度下的饱和空气焓is,w,m,并与假设值进行比较。进而判断迭代过程是否收敛。最后确定Tw,m的准确值。根据修正的湿翅片效率,在水膜平均温度为Tw,m下的饱和空气焓迭代方程式如下:

式中:ia,m为平均空气焓,kJ/kg;ir,m为平均溶液温度下的饱和空气焓,kJ/kg。

回风进、出口温度变化对比图如图3。

图3 回风进、出口温度变化对比图Fig.3 Comparison of return air inlet and outlet temperature changes

由图3 可知,模拟的进、出口温度与实测的进、出口温度在整体上并未出现偏差。但在实际工程中,实测的回风进口温度变化范围在16.0~16.8 ℃,而模拟的回风进口温度为恒定16.5 ℃。同时室外环境温度的变化也会影响回风进口温度的变化,影响换热器换热量。因此模拟的回风出口温度存在一定波动。

3.2 工况优化

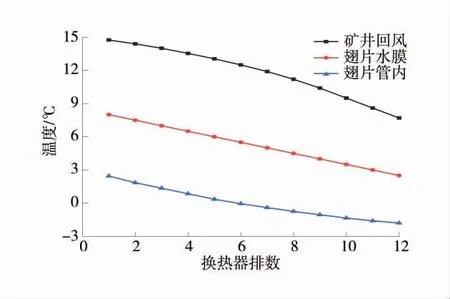

对于间壁式换热技术而言,影响换热器的换热效果主要为回风橫掠翅片管束的换热器结构与管内乙二醇溶液的几何参数。通过采用逐排法对不同传热过程下各环节温度、回风侧传热系数与翅片效率的变化进行分析,能够直接反应换热器换热效果在结构上的变化问题。换热器为逆流换热器,回风进口温度为16.5 ℃,相对湿度为70%;乙二醇溶液进口温度为-2 ℃时,各环节温度变化曲线如图4,回风侧传热系数与翅片效率变化曲线如图5。

图4 各环节温度变化曲线Fig.4 Temperature variation curves in session

图5 回风侧传热系数与翅片效率变化曲线Fig.5 Variation curves of heat transfer coefficient and efficiency on the return air side

由图4 可知,对于换热器的管排结构,不同传热过程的各环节温度变化存在明显的差异。回风侧翅片表面的温度低于回风的露点温度。在第12 排时,回风侧翅片表面水膜的平均温度为2.5 ℃。不同于干工况条件,图5 显示全湿工况下回风侧传热系数随着管排排数的增加逐渐降低,翅片效率逐渐增大。为防止该地区在极端低温天气时,出风口管排翅片水膜温度低于0 ℃翅片管出现结冰的风险,其换热器管排排数应控制在12 排以内。

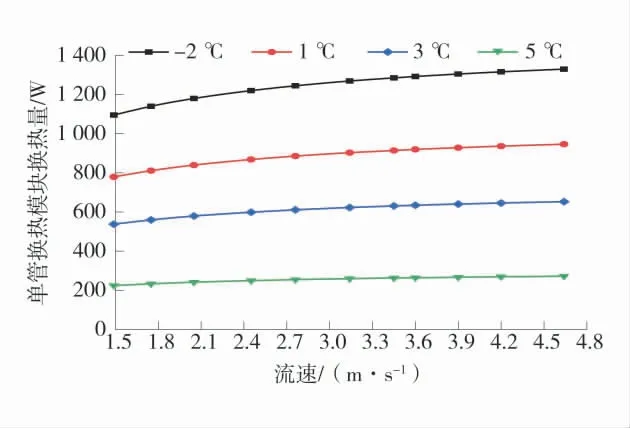

为进一步提升换热器的换热效果,确定最佳运行工况。分别从管内乙二醇溶液流速以及溶液入口温度的变化进行分析。乙二醇溶液进口温度在-2~5℃;乙二醇溶液进口流速在1.49~4.64 m/s 时,不同进口温度不同流速对换热量的影响如图6。

图6 不同进口温度不同流速对换热量的影响Fig.6 Effect of different inlet temperatures and flow rates on heat exchange

由图6 可知,在不同进口温度下,随着流体流速的增加,换热器的换热量出现明显提升。当流体进口温度为-2 ℃,管内侧乙二醇溶液流速增加到4.64 m/s 时,其单管换热量最高能达到1 329.66 W。但由于流体流速的持续增加会造成管内阻力的增大。使得换热器的换热效果存在上述等问题。因此,流速最佳变化范围在1.49~2.76 m/s。

3.3 实际运行情况

针对模拟优化后所确定的运行工况,现场进行了实际变工况的测试与分析。温度测试装置采用多路温度记录仪24 h 不间断进行自动记录。通过结合PLC 自动控制系统的监测,每间隔5 min 记录1 次,对2020 年12 月14 日0:00 至16 日12:00 连续60 h 的测试数据进行分析整理,得到系统运行变化情况。60 h 回风换热器温度变化曲线如图7,60 h 井口温度变化曲线如图8。

图7 60 h 回风换热器温度变化曲线Fig.7 Temperature curves of 60 h return air heat exchanger

图8 60 h 井口温度变化曲线Fig.8 Temperature change graph of 60 h wellhead

由图7 和图8 可知,在优化工况运行下的乙二醇间壁式换热器,其加热后井口温度均在5 ℃以上,能够满足《煤安规程》所规定的井口进风温度,同时还达到了矿方所要求温度。井口温度的变化趋势与室外温度的变化趋势一致,说明系统运行稳定。当室外温度低于-15 ℃,井口温度仍能达到5 ℃,换热器的出口翅片管处并未出现结冰现象。同时回风进出口温差与乙二醇溶液进出口温差呈动态变化。说明的换热器在优化工况后具有良好的换热能力,运行效果稳定。

4 环保与经济效益

低温余热回收系统的运行费用主要为风机和水泵等运转类耗电设备所用电费。除此之外,还包括人工费、设备维修费等。按照冬季采暖季180 d 计算,系统每天开启24 h,电价0.55 元/kWh。乙二醇换热系统耗电费用为239.8 万元。当室外温度低于-20℃时,开启电辅热系统,按每年温度低于-20 ℃时间30 d,每天18 h 计算。井口防冻电辅热耗电费用为43.36 万元。其中设备维修费用为18 万元/年,人工费用为30 万元/年。其他费用121.49 万元。低温余热回收系统运行总费用为452.65 万元。

采用传统燃煤锅炉运行所消耗的燃煤费,电费,维修费,人工费以及排渣、脱硫脱硝除尘运行费用共计658 万元。相较于燃煤锅炉,每年可以节约运行费用205.35 万元。同时燃煤锅炉耗煤量巨大,每年产出4 279.36 t 碳粉尘、2 2287.2 t CO2、251.4 t SO2、125.7 t NOx等污染物污染环境。因此采用乙二醇间壁式低温余热回收系统具有显著的经济环保效益,而且对于改善矿区的大气环境具有显著的效果。

5 结 语

针对矿井进风井口防冻安全问题,提出了一种乙二醇间壁式换热技术提取排风余热加热进风井口的方法,利用热平衡理论结合实际工程案例进行方案设计与应用研究,并通过数值模拟方法对系统结构与运行工况进行优化分析。

1)设计采用乙二醇溶液作为管内循环工质能够将回风温度降至更低。并且乙二醇溶液能够防止极端天气管道结冰等风险。同时该系统克服了回风井在高处、距离远、占地面积大等安装环境限制问题。

2)管内传热工质的入口温度为-2 ℃,流速为1.49~2.76 m/s 时,乙二醇间壁式换热器在优化工况下的运行效果良好。当室外温度低于-15 ℃时,仍能够保证进风井口温度为5 ℃以上,同时乙二醇间壁式换热器换热效果稳定,能够满足冬季井口防冻热需求。

3)相比传统采用燃煤锅炉年运行费用节约205.35 万元,在经济上能够带来效益。同时,该系统能够大幅度减少粉尘颗粒和CO2、SO2、NOx等污染物的排放,环保效益显著。