石墨基PVDF涂层电极的制备及其产H2O2性能

2022-04-21吴琴琴朱兆连王凤婷王海玲

吴琴琴,朱兆连,王凤婷,吴 勇,王 康,徐 丹,王海玲

(南京工业大学 环境科学与工程学院 江苏省工业节水减排重点实验室,江苏 南京 211800)

过氧化氢(H2O2)分解时仅产生H2O和O2,不存在二次污染,是一种绿色环保的化学品,被广泛应用于工业漂白、废水处理、化学合成和燃料电池等众多领域[1]。目前,全球95%的H2O2是通过蒽醌法制备,但是该法生产工艺复杂[2],且存在排放废气(均三甲苯异构体)、废水(含有芳烃、2-乙基蒽醌、磷酸三辛酯、叔丁基脲和K2CO3)和废渣(含有Al2O3)等问题。蒽醌法生产的H2O2质量分数通常在30%左右,如此高浓度的H2O2在运输、储存等环节存在分解爆炸的风险[3]。实际上,除了航天工业和电子行业需要高浓度的H2O2外,大部分行业对H2O2浓度要求不高,例如工业漂白用的H2O2质量分数通常低于9%[4],环保行业所需的H2O2质量分数一般低于0.1%[5]。

氧气阴极还原法生产的H2O2浓度虽然没有蒽醌法高,但是可以在常温常压下原位生产,工艺安全、清洁、无污染[6],发展和应用前景广阔[7]。与常用的Pt、Pd等贵金属电极材料相比,碳材料价廉易得,且具有比表面积高和化学稳定性强等优点,成为研究的热点。Zhou等[8]采用质量分数10%的水合肼对石墨毡进行改性,得到的阴极电催化活性最高,H2O2最高产量达到247.2 mg/L,是相同工艺条件下未改性石墨毡的2.6倍。Khataee等[9]发现在通入空气的条件下,碳纳米管修饰石墨能够产生120.2 μmol/L的H2O2,分别是石墨的7倍和活性炭修饰石墨的3倍。Ding等[10]通过三聚氰胺和硼酸改性制备掺杂氮和硼的石墨毡,在最佳实验条件下反应4 h,H2O2产量达到152.8 mg/L。

文献中常用聚四氟乙烯(PTFE)作为碳材料电极涂层的黏结剂,虽然能够达到较好的疏水性,但是涂层不稳定、易破碎,且制备过程煅烧温度较高[11-12],能耗大。聚偏氟乙烯(PVDF)不但具有良好的疏水性和电化学稳定性,而且制备涂层时所需固化时间比PTFE更短、固化温度更低,更易形成有助于O2传质的多孔结构[13-15]。目前,将PVDF作为黏结剂制备阴极涂层催化还原O2产H2O2的研究还鲜有报道。本文尝试通过调节PVDF与石墨粉(C)的质量比,改变石墨基PVDF涂层电极的亲疏水性,通过掺杂超导炭黑(CB)提高电极的导电性和催化活性,从而促进传质-反应过程,提高H2O2的产量。

1 实验部分

1.1 主要材料

石墨电极板(100 mm×50 mm×2 mm)、石墨粉,北京晶龙特碳石墨厂;PVDF,东莞市展阳高分子材料有限公司;N,N-二甲基乙酰胺(DMAc),分析纯(AR),上海源叶生物科技有限公司;炭黑,苏州多多化学科技有限公司;H2O2(质量分数30%)、乙醇、无水硫酸钠,AR,国药集团化学试剂有限公司;正辛醇,AR,天力化学试剂有限公司;草酸钛钾、浓硫酸,AR,上海阿拉丁试剂有限公司;O2,南京特种气体厂;钛基钌铱涂层电极(100 mm×50 mm×2 mm),陕西宝鸡钛鑫机械加工厂。

1.2 主要仪器设备

电热恒温鼓风干燥箱(DHG-9036A型),上海精宏实验设备有限公司;数控超声波清洗器(KQ3200V型),昆山市超声仪器有限公司;电子天平(Practum214-1CN型),赛多利斯科学仪器(北京)有限公司;磁力搅拌器(99型),金坛市白塔新宝仪器厂;紫外分光光度计(UV-3300型),上海美谱达仪器有限公司;直流电源(KXN-3040D型),深圳市兆信电子仪器设备有限公司;接触角测量仪(JC2000X型),上海中晨数字技术设备有限公司;电化学工作站(CHI660E型),上海辰华仪器有限公司。

1.3 电极的制备

1)石墨板预处理:先用砂纸将石墨板打磨至表面光滑,浸入乙醇中超声40 min,再换用蒸馏水超声60 min,最后在70 ℃的烘箱中烘干。

2)涂层制备:在10 mL的DMAc中加入PVDF,磁力搅拌至全溶解后加入1 g石墨粉,继续搅拌至石墨粉分散均匀后加入0.8 mL正丁醇,然后搅拌30 min混合均匀。用10 mL的针筒取一定量的混合液滴至预处理后的石墨板上,均匀分布后在空气中静置30 s,再放置于蒸馏水中4 h,待石墨板表面的涂覆液完全固化后用去离子水清洗3次,最后置于70 ℃的烘箱中烘干4 h。

3)超导炭黑掺杂:按照涂层制备的步骤,加入石墨粉后再加入适量的超导炭黑,其他操作不变。

1.4 产H2O2实验

产H2O2实验在500 mL非分离式电化学反应器中进行,电解质是0.05 mol/L的Na2SO4溶液。阴极是石墨基PVDF涂层电极,阳极是钛基钌铱涂层电极,阴阳两极的间距是2 cm。反应前通入纯O2预曝气15 min,使溶液中的溶解氧达到饱和状态。控制电流密度为5 mA/cm2、O2曝气量为400 mL/min、电解质溶液pH为3,采用草酸钛钾显色-紫外分光光度法测定电解反应过程生成的H2O2浓度。

1.5 能效计算

1.5.1 电流效率(CE)的计算

电流效率(CE)按式(1)[16]计算。

(1)

式中:n为氧化还原反应中电子转移的数目,n=2;F为法拉第常数,F=96 500 C/mol;c为反应产生的H2O2浓度,mol/L;V为电解质的体积,L;I为电流强度,A;t为反应时间,s。

1.5.2 能耗(EC)的计算

能耗(EC)按式(2)[17-18]计算。

(2)

式中:U是电化学反应的电压,V。

2 结果与讨论

2.1 不同石墨粉与PVDF质量比对H2O2产量的影响

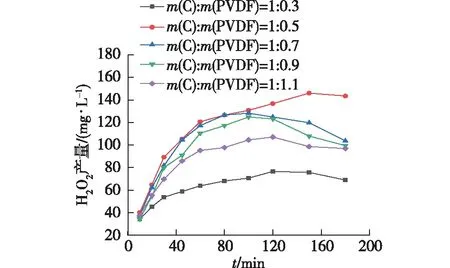

图1为石墨粉与PVDF质量比分别为1∶0.3、1∶0.5、1∶0.7、1∶0.9和1∶1.1的石墨基PVDF涂层电极产H2O2的效果。由图1可知:PVDF比例过低或过高都不利于阴极产H2O2。PVDF比例过低,石墨粉不能牢固地黏结在石墨板上,会在电解过程中脱落,导致电极H2O2产量不高;而PVDF比例过高则会使电极表面过于致密,既不利于O2在涂层孔隙内的扩散[19],还会增大电极的内阻,增大体系发热量,加快H2O2分解,导致H2O2产量降低。当石墨粉与PVDF的质量比为1∶0.5时,阴极产H2O2的效果最佳,H2O2产量(质量浓度)最高达146.1 mg/L。

图1 不同石墨粉与PVDF质量比对H2O2产量的影响Fig.1 Effects of different mass ratios of graphite powder to PVDF on H2O2 output

2.2 不同石墨粉与PVDF质量比对电流效率和能耗的影响

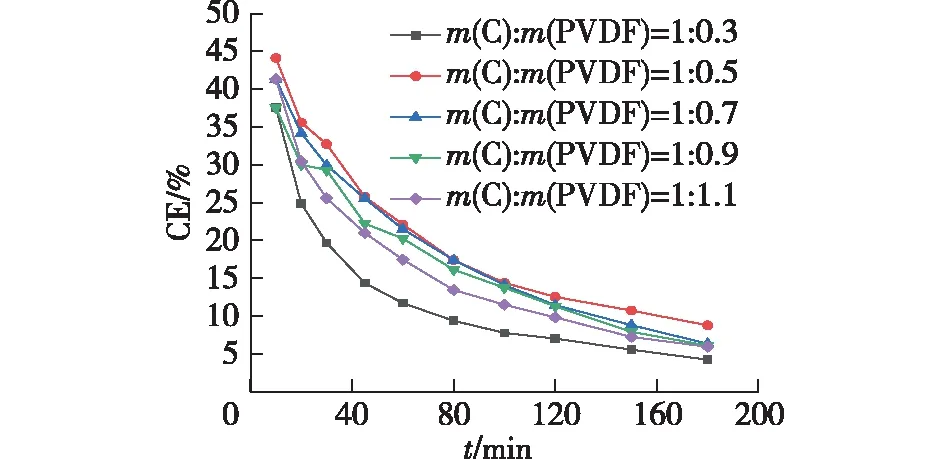

图2和3分别是不同石墨粉与PVDF质量比石墨基PVDF涂层电极产H2O2的电流效率和能耗结果。由图2可知:石墨粉与PVDF质量比过高或过低都不利于提升电流效率,当石墨粉与PVDF质量比为1∶0.5时电流效率最高,电流效率都随着反应时间的延长而明显下降。通常,阴极表面产生的H2O2会进一步被还原生成H2O[20-21],溶液中的H2O2也会在阳极表面被氧化生成O2[22],并且H2O2会发生歧化分解生成O2和H2O,这些副反应都会导致电流效率下降。另外,随着反应时间的延长,溶液中游离的Na+在电位差的驱动下会穿透阴极表面进入到电极内部[23-24],堵塞O2传输的通道,降低氧的利用率,导致H2O2生成量下降。

图2 不同石墨粉与PVDF质量比对电流效率的影响Fig.2 Effects of different mass ratios of graphite powder to PVDF on current efficiency

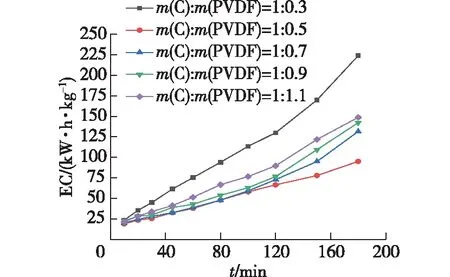

由图3可知:能耗随着反应时间的延长而增加,当石墨粉与PVDF的质量比为1∶0.3时,能耗增加得最快,这是由于黏结剂PVDF用量过少,导致在电解过程中涂层破裂脱落,脱落的石墨粉加速了H2O2的分解反应。同时,电解质溶液更容易进入到阴极内部,降低O2传质与反应速率。由于PVDF具有绝缘性,PVDF比例过高会增大电极的内阻[25],导致反应电压增大,发热和副反应也随之增加,因而能耗也增大。石墨粉与PVDF质量比为1∶0.5的电极产H2O2能耗最低,反应60 min能耗为37.65 kW·h/kg。

图3 不同石墨粉与PVDF质量比对能耗的影响Fig.3 Effects of different mass ratios of graphite powder to PVDF on energy consumption

2.3 不同石墨粉与PVDF质量比涂层电极的SEM表征

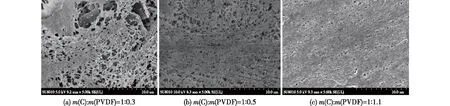

图4是不同石墨粉与PVDF质量比石墨基PVDF涂层电极的SEM照片。从图4可以看出:石墨粉与PVDF的质量比是1∶0.3时,电极表面涂层覆盖不全甚至有裸露,过大的空隙会使电解质直接到达阴极表面,既不利于疏水性O2的传质,也会使Na+聚集在阴极表面阻碍电子与O2的反应。石墨粉与PVDF的质量比为1∶0.5时,表面涂层孔道分布较均匀,合适的孔道大小既有利于O2进入电极内部与电子发生反应,又有利于生成的H2O2扩散至电解质溶液中。PVDF添加量过多,则会使涂层变得过于致密,减少了孔道数量,从而降低了电子与O2的反应机会。

2.4 石墨粉与PVDF质量比对电极表面亲疏水性及产H2O2的影响

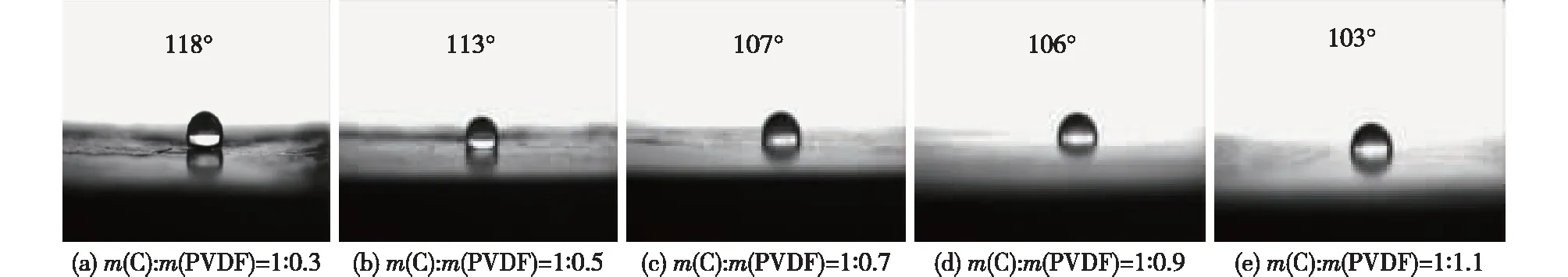

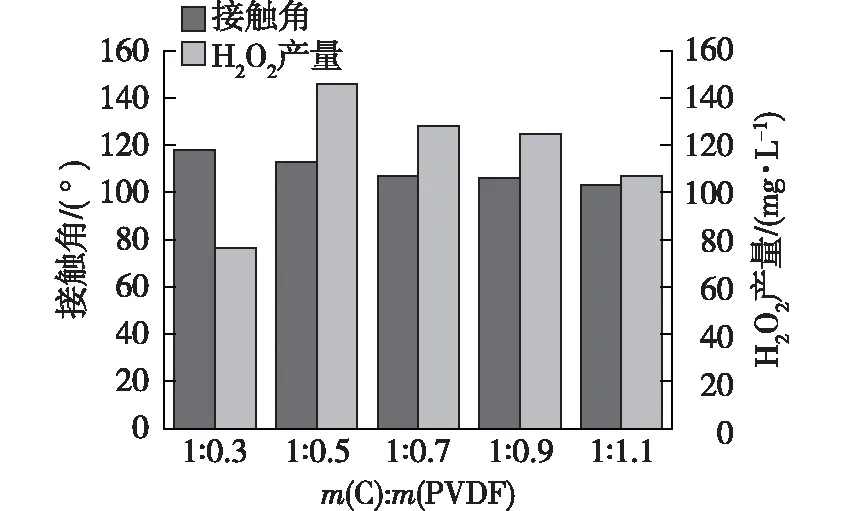

电极的亲疏水性会影响O2传质和还原反应过程,因此对产H2O2至关重要[26-27]。不同石墨粉与PVDF质量比涂层电极表面的接触角和产H2O2结果如图5和6所示。由图5和6可知:制备的电极表面接触角都大于100°,因此都具有较高的疏水性。随着PVDF比例的增高,接触角逐渐下降,而H2O2的产量则先增加后减少,这表明对于产H2O2有一个最佳的电极亲疏水性范围。质量比为1∶0.5电极表面的接触角为113°,其疏水程度最有利于O2的传质和还原反应,H2O2最高产量达到146.1 mg/L。Zhang等[28]和陈芳等[18]都同样发现电极表面合适的亲疏水性有利于提高O2的利用率和H2O2的生成量。

图4 不同石墨粉与PVDF质量比阴极的SEM照片Fig.4 SEM images of cathodes with different mass ratios of graphite powder to PVDF

图5 不同石墨粉与PVDF质量比电极的接触角Fig.5 Contact angles of the electrodes with different mass ratios of graphite powder to PVDF

图6 不同石墨粉与PVDF质量比对电极亲疏水性及H2O2产量的影响Fig.6 Effects of different mass ratios of graphite powder to PVDF on electrode hydrophobicity and H2O2 output

2.5 阴极稳定性实验

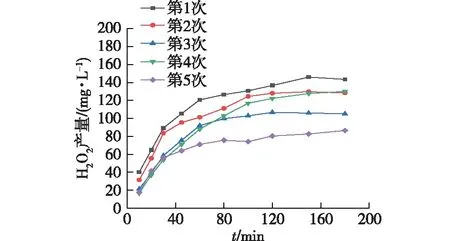

在pH为3、电流密度为5 mA/cm2、O2曝气量为400 mL/min的条件下,对石墨粉与PVDF质量比为1∶0.5的阴极进行了连续5批次产H2O2实验,结果如图7所示。由图7知:H2O2的产量随着电极使用次数的增加而逐渐减少,电极使用第5次的H2O2最大产量仅为82.1 mg/L,产量明显下降。有研究表明[29],碳基材料表面的不稳定氧化物会在阴极极化过程中被不可逆还原分解,从而造成H2O2产量随循环次数增加而逐渐降低。另外,随着电极循环使用次数的增加,电极表面的亲疏水性平衡也会被破坏,从而降低H2O2的产量。

图7 阴极产H2O2稳定性实验Fig.7 Stability test of the cathode producing H2O2

2.6 掺杂超导炭黑的石墨基PVDF涂层电极产H2O2

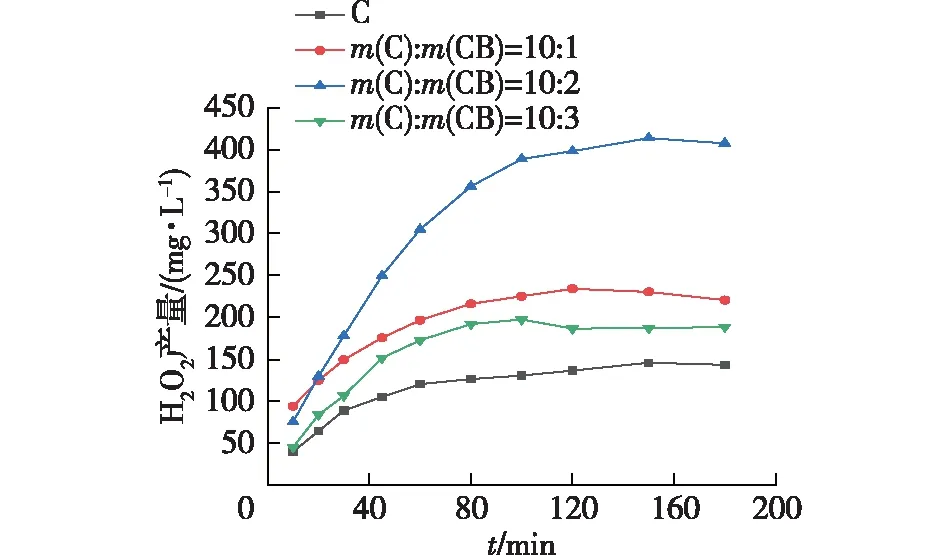

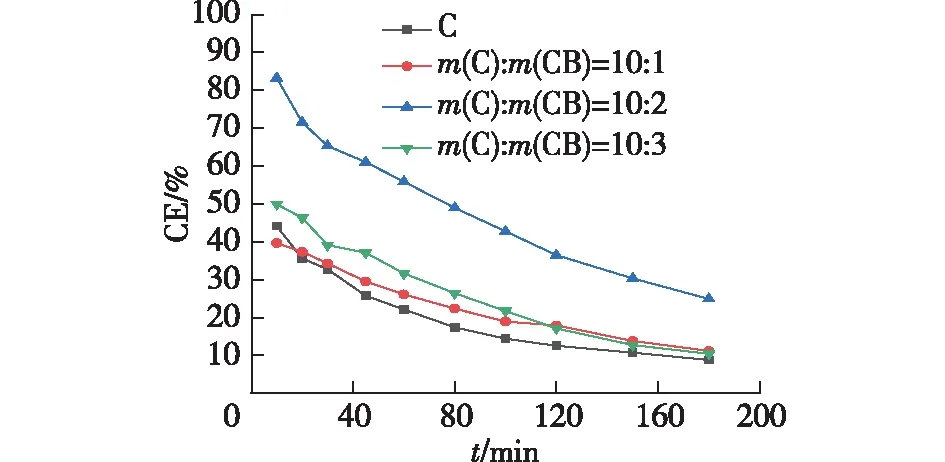

由于黏结剂PVDF具有绝缘性,降低了电极的导电性,因而产H2O2性能不高。超导炭黑(CB)具有优异的导电性能,有利于改善电极的电化学性能。在石墨粉与PVDF质量比为1∶0.5的DMAc混合液中添加不同比例的超导炭黑,制备的掺杂超导炭黑石墨基PVDF涂层电极产H2O2及电流效率结果如图8和9所示。由图8和9可知:加入超导炭黑,电极的电流效率和H2O2产量都有了明显提升。当石墨粉与超导炭黑的质量比为10∶2时电极性能最好,H2O2最高产量达到413.5 mg/L,是未掺杂超导炭黑的石墨基PVDF涂层电极的2.8倍,反应60 min的电流效率由22.1%提升至55.8%。这是因为添加超导炭黑能提高电极的电导率[30],增加对O2二电子还原的催化活性,降低体系的放热量和H2O2的热分解。但添加过多的超导炭黑,易出现超导炭黑在DMAc溶液中分散不均匀,还会团聚成块,导致制备的电极表面涂层不均匀,反而影响O2传质过程和H2O2的产生。

图8 不同石墨粉与超导炭黑质量比对产H2O2的影响Fig.8 Effects of different mass ratios of graphite powder to superconducting carbon black on H2O2 output

图9 不同石墨粉与超导炭黑质量比对电流效率的影响Fig.9 Effects of different mass ratios of graphite powder to superconducting carbon black on current efficiency

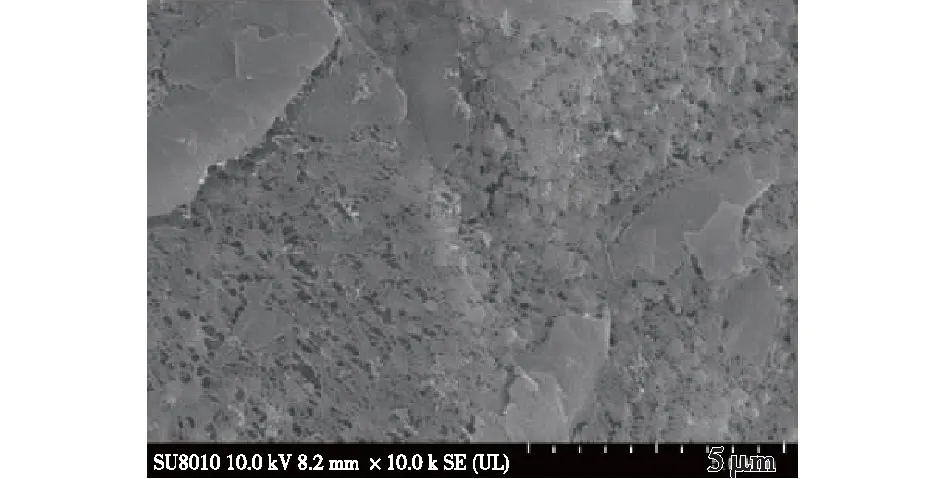

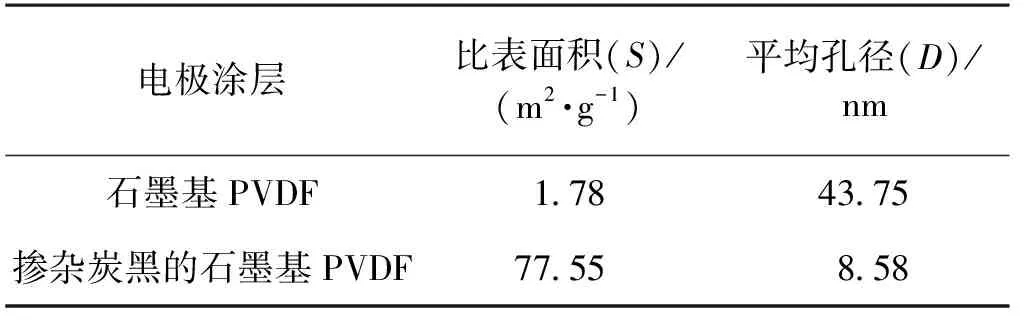

2.7 掺杂超导炭黑的石墨基PVDF涂层电极的SEM和孔结构表征结果

掺杂超导炭黑的石墨基PVDF涂层电极的SEM和孔结构表征结果见图10和表1。由图10可知:掺杂超导炭黑的石墨基PVDF涂层电极的表面粗糙度增大,孔隙更加致密,比表面积显著增加(表1)。高比表面积和丰富的多孔结构能够提供更多的反应场所和活性位点[31],因而提升了电极的氧催化还原性能。因此,掺杂超导炭黑的石墨基PVDF涂层电极产H2O2性能显著增强,最高H2O2产量是未掺杂超导炭黑电极的2.8倍。

图10 掺杂超导炭黑的石墨基PVDF涂层的SEM照片Fig.10 SEM image of carbon black doped graphite PVDF coating

表1 石墨基PVDF涂层和掺杂超导炭黑的石墨基PVDF涂层的孔结构表征结果

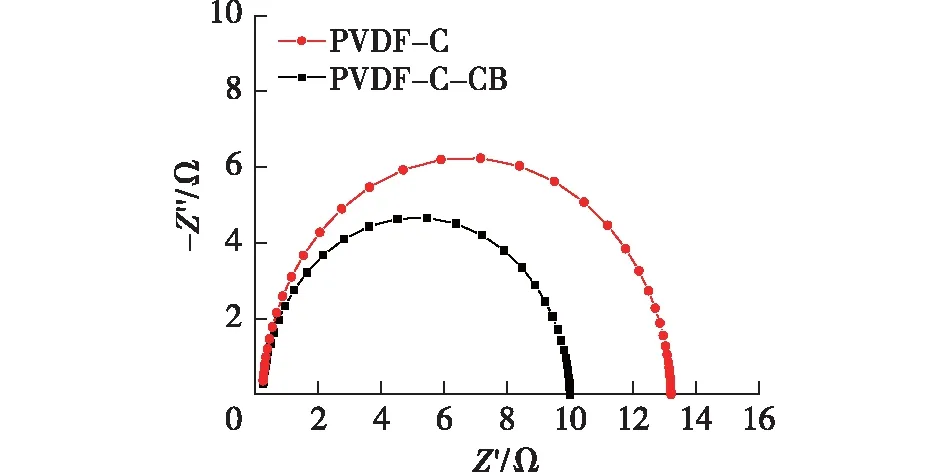

2.8 掺杂超导炭黑的石墨基PVDF涂层电极EIS和接触角表征

图11为石墨基PVDF涂层电极(PVDF-C)和掺杂超导炭黑的石墨基PVDF涂层电极(PVDF-C-CB)电化学阻抗谱(EIS)表征结果。由图11可知:在0.01 Hz和100 kHz的频率范围内有半圆[32],表明石墨基PVDF涂层电极和掺杂超导炭黑的石墨基PVDF涂层电极以电荷转移反应电阻占主导。石墨基PVDF涂层电极上的电荷转移电阻为12.96 Ω,而掺杂超导炭黑的石墨基PVDF涂层电极的电荷转移电阻仅为9.74 Ω,电阻有明显下降。电极电阻下降有助于提升氧还原性能,从而提高了电流效率[33]。图12为掺杂超导炭黑的石墨基PVDF涂层电极的接触角表征结果。由图12可知:电极表面的疏水性随着超导炭黑比例的增加而降低。当石墨粉与超导炭黑的比例为10∶2时,接触角为115°,此时H2O2产量也最高。这是因为电极表面的亲疏水性平衡有利于维持液-气-固三相界面的平衡,加快O2向疏水性多孔催化剂层的传质,从而获得更高的电活性表面积,进一步提高H2O2产量[6]。

图11 石墨基PVDF涂层电极和掺杂超导炭黑的石墨基PVDF涂层电极的电化学阻抗谱Fig.11 Impedance spectra diagram of graphite PVDF coating electrode and superconducting carbon black doped graphite PVDF coating electrode

3 结论

1)石墨粉与PVDF比例对电极产H2O2性能影响很大。过少的PVDF不能有效黏结石墨粉,表面涂层易破碎脱落;过多的PVDF则会使表面涂层过于密实,不利于反应过程的传质。石墨粉与PVDF的最佳质量比为1∶0.5,此时形成的涂层均匀牢靠,内部有连续不断的空腔,可为反应物O2和产物H2O2提供传输通道,从而提高H2O2的产量,H2O2最高产量达到146.1 mg/L。

2)电极表面适宜的亲疏水性有助于产H2O2。石墨粉与PVDF比例变化影响电极表面的亲疏水性,随着PVDF比例的增高,接触角逐渐下降,而H2O2的产量则先增加后减少。当石墨粉与PVDF的质量比为1∶0.5时,电极表面的接触角为113°,此时的亲疏水性最利于表面吸附、传质、电化学反应过程。

图12 不同石墨粉与超导炭黑质量比阴极的接触角Fig.12 Contact angles of cathodes with different mass ratios of graphite powder to carbon black

3)加入超导炭黑可显著提升石墨基PVDF涂层电极的产H2O2性能。一方面,掺杂超导炭黑提高了电极的电导率,增加了对O2二电子还原的催化活性;另一方面,掺杂超导炭黑还显著提高了电极的比表面积,增加了O2与电子的反应场所,有利于生成更多的H2O2。当石墨粉与超导炭黑的质量比为10∶2时,电极涂层的比表面积为77.55 m2/g,接触角为115°,H2O2最高产量达到413.5 mg/L,是未掺杂超导炭黑的石墨基PVDF涂层电极的2.8倍,反应60 min的电流效率由22.1%提升至55.8%。